Изобретение относится к геотехнологии и может быть использовано при скважинной гидродобыче полезных ископаемых в широком диапазоне горно-геологических условий.

Известен способ скважинной разработки подземных формаций полезного ископаемого, включающий их вскрытие скважиной на всю мощность формации и отработку последней камерой, соосной со скважиной (см. а.с. СССР № 1671861, кл. Е 21 С 45/00, 1989).

Недостаток этого решения в том, что при отработке формаций мощностью свыше 10 м наблюдается неконтролируемое разрушение бортов камеры и, как следствие этого, обрушение вышележащих пород, покрывающих камеру.

Известен также способ скважинной разработки подземных формаций полезного ископаемого, включающий их вскрытие скважиной на всю мощность формации и отработку последней камерой, соосной со скважиной, с использованием гидромониторов (см. а.с. СССР № 1671861, кл. Е 21 С 45/00, 1989).

Недостаток этого решения в том, что при реализации способа велик расход энергии на процесс гидроотбойки, что требует использования мощного гидромониторного оборудования.

Задача, на решение которой направлено заявленное решение, выражается в снижении энергоемкости процесса гидроотбойки.

Технический результат, достигаемый при решении поставленной задачи, выражается в снижении расхода энергии на гидроотбойку и исключении необходимости использования мощного гидромониторного оборудования.

Поставленная задача решается тем, что способ скважинной разработки подземных формаций полезного ископаемого, включающий их вскрытие скважиной на всю мощность формации и отработку последней камерой, соосной со скважиной, с использованием гидромониторов, отличается тем, что до начала процесса гидроотбойки материала формации осуществляют увлажнение массива, подлежащего отбойке, подачей в скважину воды при давлении, меньшем давления, необходимого при гидроотбойке данного полезного ископаемого, и по истечении времени, необходимого для распространения границы увлажненного массива на заданную величину, в скважину вводят гидромониторный агрегат, посредством которого отбивают массив полезного ископаемого в прилегающей к скважине увлажненной зоне, после чего работы по увлажнению массива и его последующей гидроотбойке повторяют до выхода на проектные размеры камеры.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи:

Признаки «...что до начала процесса гидроотбойки материала формации осуществляют увлажнение массива, подлежащего отбойке...» приводят к предварительному разупрочнению массива - пласт полезного ископаемого (в частности, угля) пронизан системой естественных трещин (является конгломератом трещин), а это приводит к тому, что под воздействием воды происходит его расклинивание и изменение механического состояния массива, при этом прочность материала формации снижается на 50-60%.

Признаки «...подачей в скважину воды при давлении, меньшем давления, необходимого при гидроотбойке данного полезного ископаемого» задают режимные характеристики процесса увлажнения.

Признаки «...по истечении времени, необходимого для распространения границы увлажненного массива на заданную величину, в скважину вводят гидромониторный агрегат, посредством которого отбивают массив полезного ископаемого в прилегающей к скважине увлажненной зоне» обеспечивают взаимодействие струи гидромониторного агрегата с разупрочненным материалом, что снижает энергоемкость процесса гидроотбойки.

Признаки «...работы по увлажнению массива и его последующей гидроотбойке повторяют до выхода на проектные размеры камеры» обеспечивают полную отработку материала формации в пределах проектного контура камеры в случаях пониженной проницаемости массива.

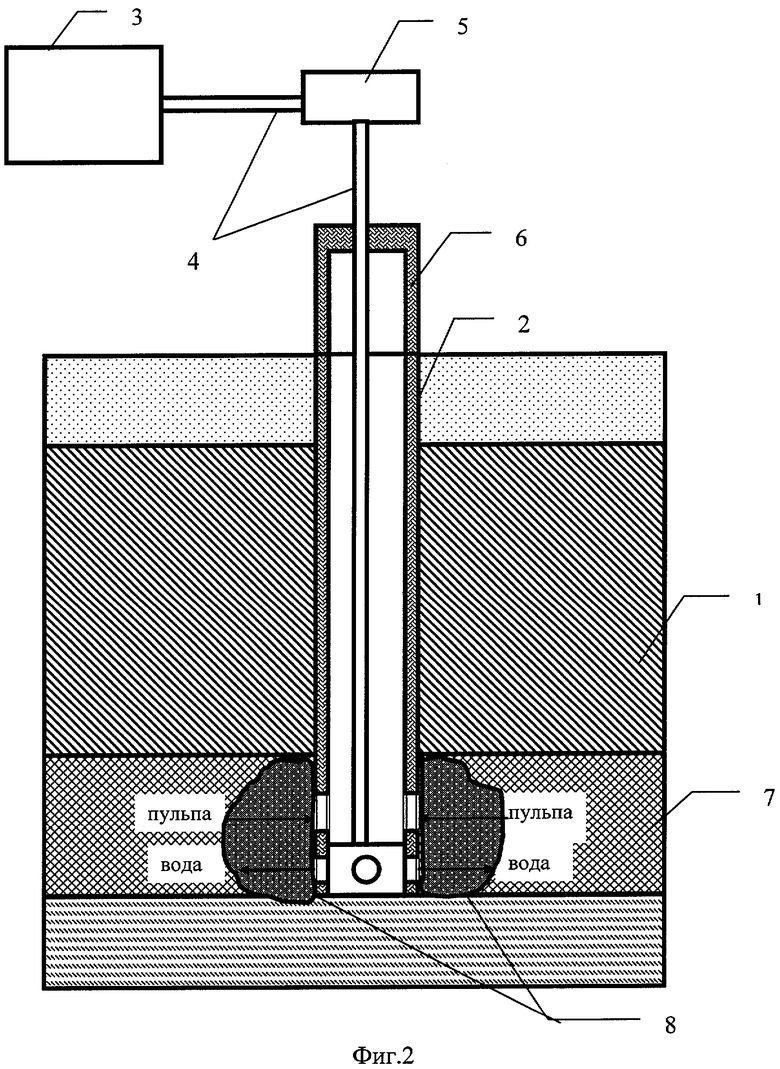

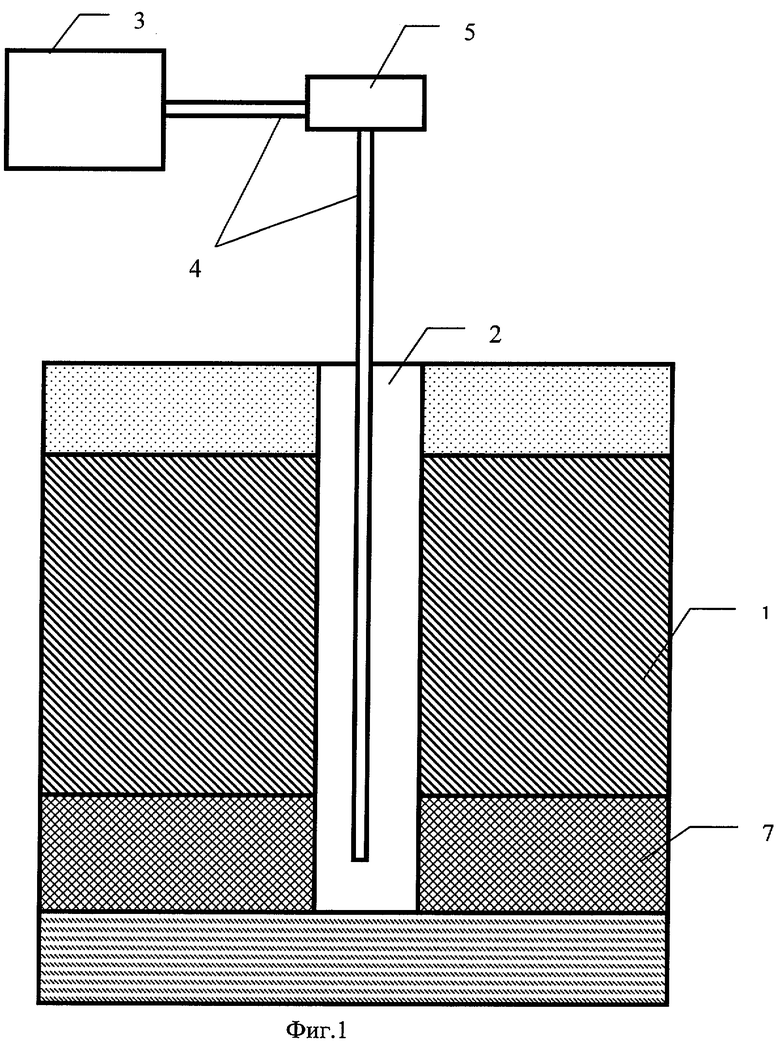

На фиг.1 показан разрез по оси камеры, на фиг.2 - выполнение нижнего конца става гидромониторного агрегата (при размещении трубопровода в специальной полости, изолированной от полости става).

Способ осуществляют следующим образом.

Формацию 1 до ее нижней границы вскрывают скважиной 2 (на участке скважины, не лежащем в пределах формации, целесообразно разместить обсадную трубу или иным образом изолировать его от контакта с водой). Далее скважину подключают к источнику воды 3 (например, водоему или емкости соответствующего размера) трубопроводом 4 и заполняют ее водой и обеспечивают напор до 10 атмосфер (при глубине скважины порядка 100 м статического давления водяного столба заполняющего ее, будет вполне достаточно для поддержания процесса пропитки угольного массива без дополнительного применения насосного оборудования 5), достаточный для увлажнения массива, прилегающего к скважине и подлежащего отбойке. Пропитка приводит к предварительному разупрочнению массива, поскольку пласт полезного ископаемого (в частности, угля) пронизан системой естественных трещин (является конгломератом трещин), а это приводит к тому, что под воздействием воды происходит его расклинивание и изменение механического состояния массива, при этом прочность материала формации снижается на 50-60%.

Далее, в скважину вводят скважинный гидромониторный агрегат 6 известной конструкции, став которого известным образом разделен на два канала, один из которых обеспечивает подвод воды к гидромониторному агрегату 6 от источника воды 3, а второй обеспечивает отвод пульпы.

С помощью гидромониторного агрегата производят круговой размыв полезного ископаемого на полную мощность формации в пределах предварительно увлажненного объема 7 массива. Поскольку речь идет об отбойке предварительно разуплотненного массива, рабочее давление воды в мониторе составляет порядка 50-60% от давления, необходимого для отбойки массива с исходной прочностью. Если естественная проницаемость массива не позволяет за один раз осуществить отбойку массива в пределах проектного контура 8 камеры, после гидроотбойки первоначально увлажненного объема полезного ископаемого операцию увлажнения массива повторяют, пока не достигнут проектного контура 8 камеры.

После полной выемки объема полезного ископаемого в камере аналогично отрабатывают новую камеру (не показана). В процессе ее выемки в выработанное пространство ранее отработанной камеры сбрасывают хвосты, получаемые при обогащении материала формации, добытого из нее (хвосты, полученные в процессе выемки первой камеры, временно складируют на поверхности и начинают сбрасывать в выработанное пространство после полного окончания первой камеры).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ скважинного извлечения материалов из мощных подземных формаций | 1989 |

|

SU1694903A1 |

| Способ скважинного извлечения материалов из мощных подземных формаций | 1986 |

|

SU1384756A1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2039276C1 |

| СПОСОБ СКВАЖИННОЙ РАЗРАБОТКИ МОЩНЫХ ПОДЗЕМНЫХ ФОРМАЦИЙ | 2000 |

|

RU2182665C2 |

| СПОСОБ СКВАЖИННОЙ РАЗРАБОТКИ МОЩНЫХ ПОДЗЕМНЫХ ФОРМАЦИЙ | 2000 |

|

RU2182227C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ПОДВОДНЫХ ФОРМАЦИЙ | 1990 |

|

RU2029870C1 |

| Способ скважинного извлечения материалов из мощных подземных формаций | 1989 |

|

SU1671861A1 |

| Способ извлечения материалов из подземных формаций | 1985 |

|

SU1305349A1 |

| СПОСОБ СКВАЖИННОЙ РАЗРАБОТКИ МОЩНЫХ ПОДЗЕМНЫХ ФОРМАЦИЙ | 2000 |

|

RU2182228C2 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ГОРЮЧИХ ИСКОПАЕМЫХ | 1996 |

|

RU2102592C1 |

Изобретение относится к геотехнологии и может быть использовано при скважинной гидродобыче полезных ископаемых в широком диапазоне горно-геологических условий. Задача: снижение энергоемкости процесса гидроотбойки. Сущность: способ скважинной разработки подземных формаций полезного ископаемого включает их вскрытие скважиной на всю мощность формации и отработку последней камерой, соосной со скважиной, с использованием гидромониторов. До начала процесса гидроотбойки материала формации осуществляют увлажнение массива, подлежащего отбойке, подачей в скважину воды при давлении, меньшем давления, необходимого при гидроотбойке данного полезного ископаемого, и по истечении времени, необходимого для распространения границы увлажненного массива на заданную величину, в скважину вводят гидромониторный агрегат, посредством которого отбивают массив полезного ископаемого в прилегающей к скважине увлажненной зоне, после чего работы по увлажнению массива и его последующей гидроотбойке повторяют до выхода на проектные размеры камеры. 2 ил.

Способ скважинной разработки подземных формаций полезного ископаемого, включающий их вскрытие скважиной на всю мощность формации и отработку последней камерой, соосной со скважиной, с использованием гидромониторов, отличающийся тем, что до начала процесса гидроотбойки материала формации осуществляют увлажнение массива, подлежащего отбойке, подачей в скважину воды при давлении, меньшем давления, необходимого при гидроотбойке данного полезного ископаемого, и по истечении времени, необходимого для распространения границы увлажненного массива на заданную величину, в скважину вводят гидромониторный агрегат, посредством которого отбивают массив полезного ископаемого в прилегающей к скважине увлажненной зоне, после чего работы по увлажнению массива и его последующей гидроотбойке повторяют до выхода на проектные размеры камеры.

| Способ скважинного извлечения материалов из мощных подземных формаций | 1989 |

|

SU1671861A1 |

| Способ скважинного извлечения материалов из мощных подземных формаций | 1989 |

|

SU1671861A1 |

| Способ снижения прочности горныхпОРОд B МАССиВЕ | 1978 |

|

SU834346A1 |

| Способ скважинной гидродобычи полезных ископаемых | 1983 |

|

SU1129357A1 |

| СПОСОБ ОТРАБОТКИ УСТУПОВ ГОРНЫХ ПОРОД | 1992 |

|

RU2009322C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ ПЛАСТОВ К ОТРАБОТКЕ | 1999 |

|

RU2166637C2 |

Авторы

Даты

2006-06-27—Публикация

2004-12-14—Подача