Изобретение относится к железнодорожному транспорту, в частности к восьмиосным грузовым, пассажирским, маневровым тепловозам и электровозам, и касается конструкции его экипажа с безрамными тележками.

Известно тяговое транспортное средство, содержащее главную раму, оборудованную автосцепками, кузов, кабину, двухступенчатое рессорное подвешивание, две, три или четыре двухосные тележки, содержащие рамы, рессорное подвешивание, колесные пары с буксами, тяговые электродвигатели, тяговые редуктора, тяги, поводки, в котором главная рама тягового транспортного средства снабжена центральными кронштейнами, расположенными на его продольной оси, пропущенными между осями каждой тяговой тележки и снабженными поперечными траверсами, соединенными с ними с возможностью вращения вокруг вертикальной оси, и своими концами шарнирно соединенными тягами, расположенными горизонтально или под углом к горизонту, с буксами задних колесных пар одной или двух передних тележек и передних колесных пар одной или двух задних тележек, и двумя боковыми кронштейнами на каждую тележку, шарнирно соединенными с кронштейнами букс передних колесных пар одной или двух передних тележек и задних колесных пар одной или двух задних тележек связями, расположенными горизонтально или под углом к горизонту, при этом буксы этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными выше их осей, и другими двумя боковыми кронштейнами на каждую тележку, шарнирно соединенными с кронштейнами букс задних колесных пар одной или двух передних тележек и передних колесных пар одной или двух задних тележек связями, расположенными горизонтально или под углом к горизонту, при этом буксы этих колесных пар соединены с рамами соответствующих тележек поводками, расположенными ниже их осей (Патент РФ №2243914, кл. В 61 С 11/00).

Недостатками такой конструкции являются большая масса экипажа, вызванная наличием рам тележек, большого количеством центральных кронштейнов в восьмиосном транспортном средстве, буксовых поводков, рычагов и продольных связей с шарнирами, второй ступени рессорного подвешивания, высокая продольная и поперечная жесткость колесных пар, вызванные высокой жесткостью буксовой ступени рессорного подвешивания, что создает высокие динамические нагрузки в системе колесо-рельс и затрудняет необходимую установку колесных пар, что обеспечивает значительные износы гребней колесных пар и повышенное сопротивление при движении в кривых участках пути, большая высота габарита тягового транспортного средства и его рамы над уровнем верха головок рельс, вызванные наличием рам тележек и второй ступени рессорного подвешивания, высокая себестоимость экипажа и тягового транспортного средства в целом.

Техническим результатом изобретения является упрощение конструкции экипажа с одновременным повышением его динамических и эксплуатационных качеств, обеспечиваемым двухузловой системой передачи тяговых и тормозных усилий с экипажа на кузов, единой системой рессорного подвешивания, обеспечиваемой отсутствием рам тележек, понижение габарита железнодорожного тягового транспортного средства и его рамы по высоте, снижение массы экипажа и транспортного средства в целом, значительное снижение себестоимости железнодорожного тягового транспортного средства с соответствующим снижением стоимости перевозок.

Технический результат достигается тем, что в восьмиосном железнодорожном тяговом транспортном средстве с безрамными тележками, содержащем кузов или раму с автосцепками, тяговые кронштейны, тяговые шкворни, четырехосные безрамные тележки, с колесными парами, буксами, рессорным подвешиванием, поперечными траверсами, буксовыми поводками или тягами, тормозным оборудованием, тяговые электродвигатели, гасители колебаний, кузов или рама железнодорожного тягового транспортного средства снабжены съемными или несъемными тяговыми кронштейнами, расположенными по его продольной оси, по одному на тележку, пропущенными между второй и третьей колесными парами каждой тележки, с закрепленными на них с возможностью вращения относительно вертикальной оси поперечными траверсами, соединенными буксовыми поводками или тягами с буксами этих колесных пар или с кронштейнами, которыми снабжены буксы, а буксы или кронштейны первой и четвертой колесных пар каждой тележки соединены с соответствующими буксами или их кронштейнами соответственно второй и третьей колесных пар буксовыми поводками или тягами, расположенными симметрично в боковых продольных или расположенных под углами к продольным осям тележек вертикальных плоскостях горизонтально или под углами к горизонту, с шарнирами с консистентной или с жидкой смазкой, размещаемой в полостях тяговых шкворней, поперечных траверс и тяг, или резинометаллическими шарнирами с обеспечением возможности вращения вокруг трех осей каждого шарнира или одного шарнира каждой тяги относительно трех осей, а второго - относительно вертикальной и поперечной осей, кроме того, тормозное оборудование и гасители колебаний размещены на съемных или несъемных кронштейнах, которыми снабжены буксы, тяговые электродвигатели, установленные на осях колесных пар, снабжены маятниковыми подвесками, своими вторыми концами закрепленными на кронштейнах кузова или рамы, или тяговых кронштейнах, буксы или их кронштейны второй или третьей, или второй и третьей колесных пар каждой тележки снабжены устройствами ограничения относа кузова, а также поперечные траверсы снабжены возможностью упругого вертикального перемещения относительно тяговых кронштейнов.

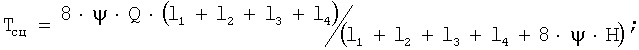

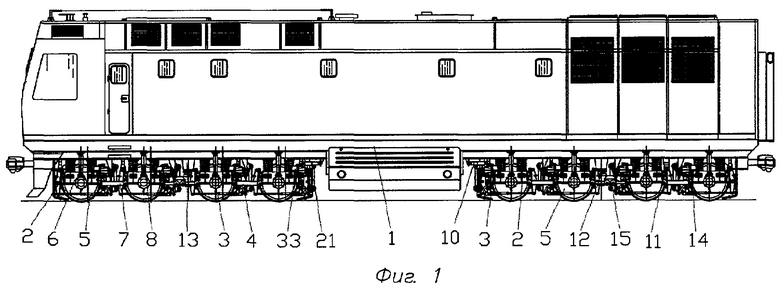

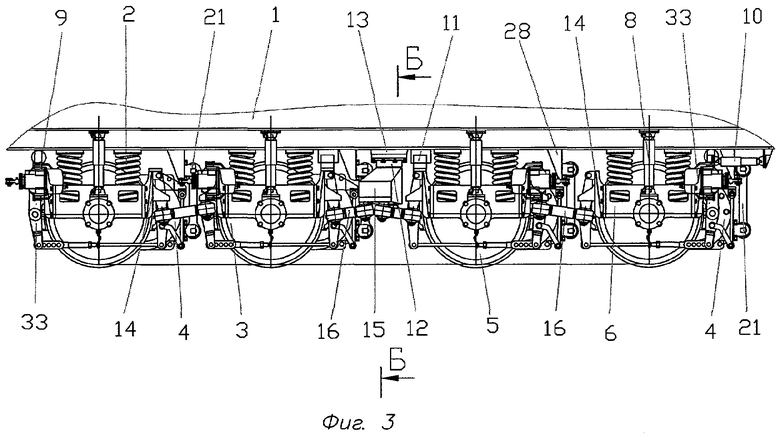

Предлагаемое восьмиосное железнодорожное тяговое транспортное средство с безрамными тележками представлено на чертежах, где:

на фиг.1 изображено восьмиосное железнодорожное тяговое транспортное средство с безрамными тележками, общий вид;

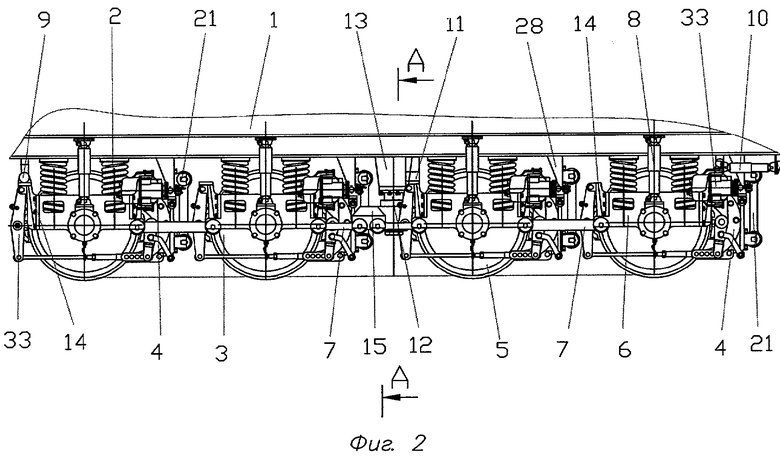

на фиг.2 изображена четырехосная безрамная тележка, общий вид;

на фиг.3 изображена четырехосная безрамная тележка, общий вид;

на фиг.4 изображена четырехосная безрамная тележка, вид сверху;

на фиг.5 изображено сечение А-А на фиг.2;

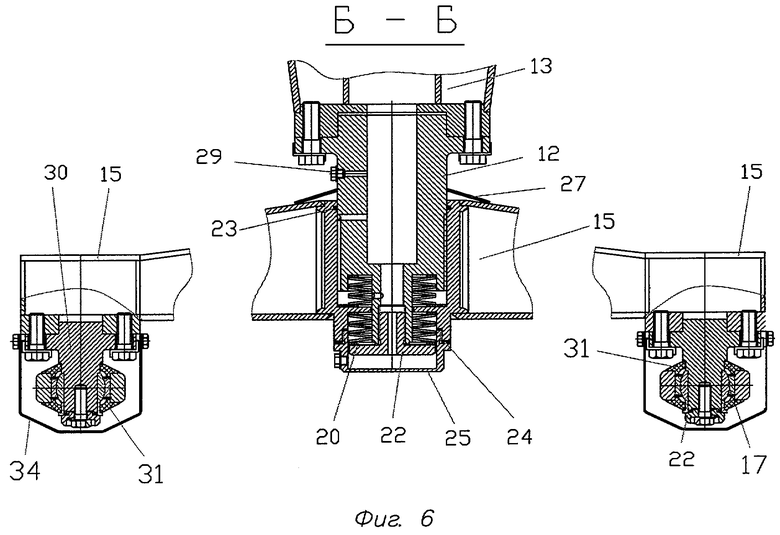

на фиг.6 изображено сечение Б-Б на фиг.3;

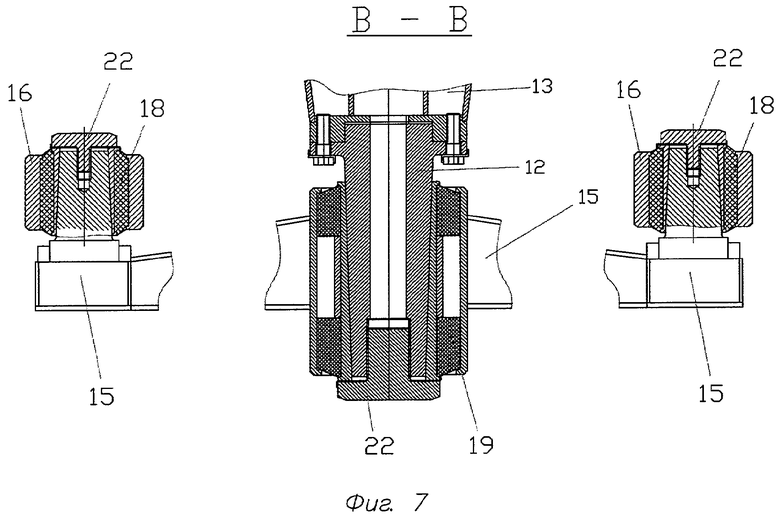

на фиг.7 изображено сечение В-В на фиг.4;

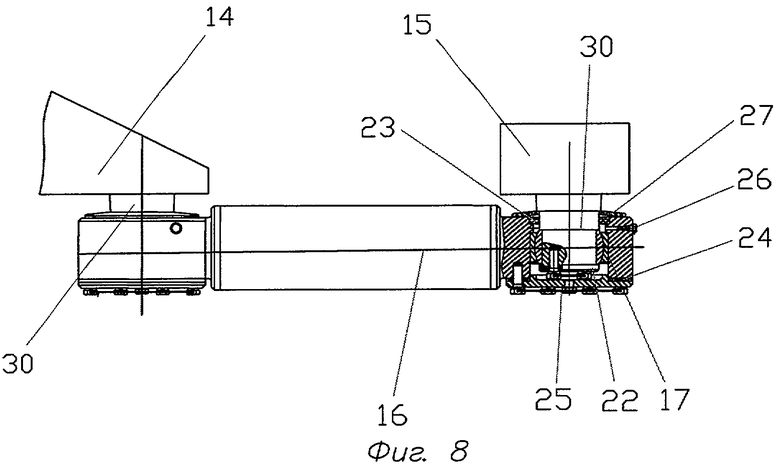

на фиг.8 изображена тяга с системой жидкого смазывания.

Восьмиосное железнодорожное тяговое транспортное средство с безрамными тележками (фиг.1-фиг.8) состоит из кузова или рамы с автосцепками 1, рессорного подвешивания 2, тележек 3, тяговых электродвигателей 4, колесных пар 5, букс 6, буксовых поводков 7, вертикальных гасителей колебаний 8, поперечных гасителей колебаний 9, продольных гасителей колебаний 10, ограничителей относа кузова 11, тяговых шкворней 12, тяговых кронштейнов 13, буксовых кронштейнов 14, поперечных траверс 15, тяг 16, шарниров 17, резинометаллических шарниров 18, резинометаллических шарниров траверс 19, упругих элементов поперечных траверс 20, маятниковых подвесок тяговых электродвигателей 21, упорных пятников 22, уплотнений 23, прокладок 24, крышек 25, систем жидкого смазывания тяг 26, уплотнений 27, кронштейнов кузова 28, системы жидкого смазывания тяговых кронштейнов 29, осей шарниров 30, уплотнений шарниров 31, подшипников 32, тормозного оборудования 33, защитных кожухов 34.

Восьмиосное железнодорожное тяговое транспортное средство с безрамными тележками работает следующим образом. При включении тяговых электродвигателей 4, установленных на осях колесных пар 5 и подвешенных маятниковыми подвесками 21 к кронштейнам 28 рамы или кузова 1, колесные пары 5 каждой тележки начинают вращаться и в зонах контакта колес с рельсами создают тяговые усилия, которые с колес через оси колесных пар передаются на их буксы 6, с которых буксовыми поводками 7 или тягами 16 через оси шарниров 30 и шарниры 17 или резинометаллические шарниры 18 передаются на поперечную траверсу 15.

С поперечной траверсы 15 тяговые усилия передаются на тяговый шкворень 12, при этом продольные и поперечные составляющие усилий буксовых поводков 7 или тяг 16 передаются через поверхности кинематической пары вращения вокруг вертикальной оси с суммарным моментом этих сил относительно этой оси, равным нулю, а вертикальные составляющие через упорный пятник 22, подшипники 32 и упругий элемент поперечной траверсы 20 или полные усилия с поперечной траверсы 15 передаются на тяговый шкворень 12 резинометаллическим шарниром траверсы 19 без их разложения на составляющие. Далее тяговые усилия с тяговых шкворней 12 тяговыми кронштейнами 13 передаются на кузов или раму 1 и далее на автосцепку. При этом железнодорожное тяговое транспортное средство совместно с прицепным подвижным составом приходит в движение.

Расположение буксовых поводков 7 или тяг 16 с шарнирами 17 или 18 горизонтально или под углами к горизонту обеспечивает заданную железнодорожному тяговому транспортному средству силу тяги в пределах силы тяги по сцеплению колес с рельсами.

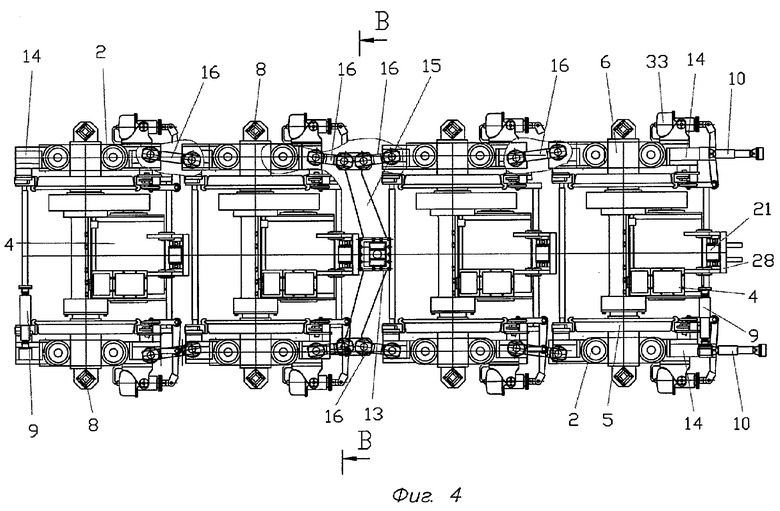

Максимальная сила тяги по сцеплению колес с рельсами восьмиосного железнодорожного тягового транспортного средства с безрамными тележками определяется по выражению:

где ψ - коэффициент сцепления колес с рельсами;

Q - сцепной вес колесной пары;

l1-l4 - расстояния между зеркальными колесными парами тягового транспортного средства;

Н - высота автосцепки над уровнем головок рельс.

Расчет показывает, что для восьмиосного железнодорожного тягового транспортного средства с двумя четырехосными безрамными тележками максимальная сила тяги по сцеплению колес с рельсами при ψ=0,385, Q=25 тс, l1=18,05 м, 12=14,45 м, l3=10,25 м, l4=6,65 м, Н=1,06 м составит Тсц=72,2 тс.

Компьютерное моделирование восьмиосного железнодорожного тягового транспортного средства с установкой поводков или тяг под углами к горизонту до десяти градусов с их расположением на уровне осей колесных пар, как это показано на фиг.3, расчетный коэффициент использования сцепного веса достигает величины: η=0,93.

При этом расчетная сила тяги при трогании составит:

Тсц=8·Q·ψ·η=8·25·0,385·0,93=71,6 тс, что практически совпадает с теоретическим значением.

При торможении тормозное оборудование 33, размещенное на буксовых кронштейнах 14, создает на колесах колесных пар 5 тормозные моменты, которые, в свою очередь, в соединении колесо-рельс создают тормозные силы, которые передаются на кузов или раму 1 и далее на автосцепку в порядке, описанном выше при передаче тяговых усилий, но с обратным знаком.

При этом восьмиосное железнодорожное тяговое транспортное средство совместно с прицепным подвижным составом переходит в режим торможения.

Вертикальные гасители колебаний 8, поперечные гасители колебаний 9 и продольные гасители колебаний 10, размещенные на буксах 6 и буксовых кронштейнах 14, обеспечивают раздельное гашение всех колебаний железнодорожного тягового транспортного средства, обеспечивая ему заданные скорости движения.

Обеспечение вращения поперечной траверсы 15 относительно вертикальной оси тягового шкворня 12 приводит к выравниванию усилий в буксовых поводках 7 или тягах 16, что, в свою очередь, приводит к выравниванию тяговых усилий на правых и левых колесах колесных пар 5 тележки (к выравниванию сил крипа) как при движении в прямых участках пути, так и в криволинейных участках.

Буксовые поводки 7 или тяги 16, снабженные шарнирами 17 или 18, кроме выравнивания нагрузок обеспечивают возможность вращения тележки 3 относительно кузова 1 вокруг поперечной и продольной осей, а также поперечное перемещение тележки относительно кузова величиной, не выше величины, допускаемой рессорным подвешиванием 2 с ограничителями относа кузова 11. Это, в свою очередь, приводит к эффективному гашению колебаний тележки вертикальными 8, поперечными 9 и продольными 10 гидравлическими гасителями колебаний и снижению динамических нагрузок в прямых и кривых участках пути.

Обеспечение возможности упругого вертикального перемещения поперечных траверс 15 относительно тяговых шкворней кузова 12 установкой в их соединении упругих элементов поперечных траверс 20 с их закреплением на тяговых шкворнях упорными пятниками 22 обеспечивает полное отсутствие блокировки рессорного подвешивания предлагаемым устройством при колебаниях тягового транспортного средства на рессорном подвешивании.

Размещение буксовых поводков 7 или тяг 16 в симметричных боковых вертикальных плоскостях под углами к продольным осям тележек обеспечивает радиальную установку колесных пар тележек при движении в кривой за счет центробежных сил, раздвигающих поводками или тягами за счет углов их установки колеса с наружной стороны кривой и сдвигающих колеса с внутренней стороны кривой, а также за счет бокового давления на гребни набегающих колес первой и четвертой колесных пар каждой тележки.

Снабжение устройства системой жидкого смазывания 29 тяговых шкворней 12, а также системой жидкостного смазывания 26 тяг 16, закрытых уплотнениями 23 и 27, прокладками 24 с крышками 25 обеспечивает смазывание трущихся поверхностей и шарниров длительное время без его обслуживания.

Снабжение буксовых кронштейнов 14 второй или третьей, или второй и третьей колесных пар каждой тележки устройствами ограничения относа кузова 11 приводит к перераспределению центробежных сил, возникающих при движении в кривых участках пути между осями со снижением бокового давления на гребень набегающего колеса передней оси, и улучшает установку тележки в кривой заданного радиуса приближая ее к хордовому положению.

Все это и приводит к упрощению конструкции экипажа с одновременным повышением его динамических и эксплуатационных качеств, обеспечиваемым двухузловой системой передачи тяговых и тормозных усилий с экипажа на кузов, единой ступенью рессорного подвешивания, обеспечиваемой отсутствием рам тележек, понижению габарита железнодорожного тягового транспортного средства и его рамы по высоте, снижению массы экипажа и транспортного средства в целом, значительному снижению себестоимости железнодорожного тягового транспортного средства с соответствующим снижением стоимости перевозок.

Формула изобретения создана с учетом достижения указанной в описании цели из условия применения оптимальных, экономически обоснованных средств для каждого конкретного типа железнодорожного тягового транспортного средства.

Средствами экономической и технической оптимизации тяговых и динамических качеств для каждого конкретного транспортного средства являются расположение буксовых поводков или тяг "в боковых продольных или расположенных под углами к продольным осям тележек вертикальных плоскостях горизонтально или под углами к горизонту". Эту оптимизацию проводит разработчик конкретного транспортного средства в соответствии с описанием изобретения по техническим требованиям и характеристикам, предъявляемым к этому транспортному средству техническим заданием (ТЗ) на его разработку, включающим в себя требования по величине тяги, положение автосцепки по высоте, расстояние между автосцепками, расстояния между осями колесных пар, жесткость ступеней рессорного подвешивания, тип привода, радиус проходимой кривой и др.

Технический результат изобретения достигается при любой совокупности альтернативных конструктивных элементов, приведенных в описании способа его достижения и в предметном составе изобретения.

Примеры совокупности конструктивных элементов способа достижения технического результата выглядят следующим образом:

Пример 1. Технический результат достигается тем, что в восьмиосном железнодорожном тяговом транспортном средстве с безрамными тележками, содержащем кузов с автосцепками, тяговые кронштейны, тяговые шкворни, четырехосные безрамные тележки, с колесными парами, буксами, рессорным подвешиванием, поперечными траверсами, буксовыми поводками, тормозным оборудованием, тяговые двигатели, гасители колебаний, кузов железнодорожного тягового транспортного средства снабжен съемными тяговыми кронштейнами, расположенными по его продольной оси, по одному на тележку, пропущенными между второй и третьей колесными парами каждой тележки, с закрепленными на них с возможностью вращения относительно вертикальной оси поперечными траверсами, соединенными буксовыми поводками с буксами этих колесных пар, а буксы первой и четвертой колесных пар каждой тележки соединены с соответствующими буксами соответственно второй и третьей колесных пар буксовыми поводками, расположенными симметрично в боковых продольных вертикальных плоскостях горизонтально, с шарнирами с консистентной смазкой, размещаемой в полостях тяговых шкворней поперечных траверс.

Пример 2. Технический результат достигается тем, что в восьмиосном железнодорожном тяговом транспортном средстве с безрамными тележками, содержащем раму с автосцепками, тяговые кронштейны, тяговые шкворни, четырехосные безрамные тележки, с колесными парами, буксами, рессорным подвешиванием, поперечными траверсами, тягами, тормозным оборудованием, тяговые двигатели, гасители колебаний, рама железнодорожного тягового транспортного средства снабжена несъемными тяговыми кронштейнами, расположенными по его продольной оси, по одному на тележку, пропущенными между второй и третьей колесными парами каждой тележки, с закрепленными на них с возможностью вращения относительно вертикальной оси поперечными траверсами, соединенными тягами с кронштейнами, которыми снабжены буксы этих колесных пар, а кронштейны букс первой и четвертой колесных пар каждой тележки соединены с соответствующими кронштейнами букс соответственно второй и третьей колесных пар тягами, расположенными симметрично в боковых расположенных под углами к продольным осям тележек вертикальных плоскостях под углами к горизонту, с шарнирами с консистентной смазкой, размещаемой в полостях тяговых шкворней, поперечных траверс и тяг с обеспечением возможности вращения вокруг трех осей каждого шарнира.

Пример 3. Технический результат достигается тем, что в восьмиосном железнодорожном тяговом транспортном средстве с безрамными тележками, содержащем кузов с автосцепками, тяговые кронштейны, тяговые шкворни, четырехосные безрамные тележки, с колесными парами, буксами, рессорным подвешиванием, поперечными траверсами, тягами, тормозным оборудованием, тяговые двигатели, гасители колебаний, кузов железнодорожного тягового транспортного средства снабжен несъемными тяговыми кронштейнами, расположенными по его продольной оси, по одному на тележку, пропущенными между второй и третьей колесными парами каждой тележки, с закрепленными на них с возможностью вращения относительно вертикальной оси поперечными траверсами, соединенными тягами с кронштейнами, которыми снабжены буксы этих колесных пар, а кронштейны букс первой и четвертой колесных пар каждой тележки соединены с соответствующими кронштейнами букс соответственно второй и третьей колесных пар тягами, расположенными симметрично в боковых расположенных под углами к продольным осям тележек вертикальных плоскостях под углами к горизонту, с резинометаллическими шарнирами.

Изобретение относится к рельсовым транспортным средствам и касается конструкции экипажа тягового транспортного средства (ТТС). ТТС содержит кузов или раму 1, четырехосные безрамные тележки 3 с колесными парами 5 и буксами 6. Кузов или рама снабжены кронштейнами 13, пропущенными между второй и третьей колесными парами, с закрепленными на них с возможностью вращения относительно вертикальной оси поперечными траверсами 15, соединенными буксовыми поводками 7 или тягами с буксами этих колесных пар, в свою очередь, соединенных с буксами первой и четвертой колесной пары, с шарнирами с консистентной или жидкой смазкой, размещаемой в полостях шкворней, поперечных траверс и тяг, или резинометаллическими шарнирами с обеспечением возможности вращения вокруг трех осей каждого шарнира или одного шарнира каждой тяги относительно трех осей, а второго - относительно вертикальной и поперечной осей. Технический результат - упрощение конструкции экипажа с одновременным повышением его динамических и эксплуатационных качеств, понижение габарита ТТС и его рамы по высоте, снижение массы экипажа в целом, снижение себестоимости. 4 з.п. ф-лы, 8 ил.

| ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2003 |

|

RU2244646C2 |

| US 4337706 A1, 06.07.1982 | |||

| US 4411202 A1, 25.10.1983 | |||

| ЭЛЕКТРОКОНТАКТНЫЙ ДАТЧИК УРОВНЯ ЭЛЕКТРОПРОВОДНЫХ ЖИДКОСТЕЙ | 0 |

|

SU256299A1 |

Авторы

Даты

2006-07-10—Публикация

2005-04-06—Подача