Изобретение относится к паротурбиностроению и может быть использовано для охлаждения высокотемпературного ротора проектируемых и действующих паровых турбин.

Известна высокотемпературная многоступенчатая паровая турбина, включающая корпус с передним концевым уплотнением и сопловыми лопатками первой ступени, диафрагмы с уплотнениями и ротор, установленный в корпусе и снабженный дисками с рабочими лопатками и отверстиями для перепуска пара. В этой конструкции движение более холодного пара в направлении от диафрагмы второй ступени к переднему концевому уплотнению обеспечено за счет подвода охлаждающего пара извне (B.C.Шаргородский, С.Ш.Розенберг, Л.А.Хоменок, В.Л.Шилин, Расчетно-экспериментальные исследования различных вариантов охлаждения роторов среднего давления турбины К-300-240 ЛМЗ, Труды ЦКТИ, 1989, вып.257, с.49, рис.2).

Недостатком известной паровой турбины является необходимость системы подвода охлаждающего пара, усложняющей конструкцию.

Известна высокотемпературная многоступенчатая паровая турбина, включающая корпус с передним концевым уплотнением и сопловыми лопатками первой ступени, диафрагмы с уплотнениями и ротор, установленный в корпусе и снабженный дисками с рабочими лопатками и отверстиями для перепуска пара. В этой конструкции более холодный пар забирается после рабочих лопаток первой ступени, а его движение в перепускных отверстиях диска первой ступени в направлении от диафрагмы второй ступени к переднему концевому уплотнению обеспечивается за счет того, что отверстия в первом диске выполнены наклонными и создают насосный эффект (роторы французских фирм «РАТО-Шнейдер» и СЕМ) (Ю.Л.Израилев, А.Ш.Лейзерович, Е.Р.Плоткин, Охлаждение роторов мощных паровых турбин. Энергомашиностроение, 1972, N10, с.44, рис.1, а).

По совокупности признаков это решение является наиболее близким к предлагаемому и принято за прототип.

Недостатками известного устройства, принятого за прототип, является то, что наклонные (дополнительные) отверстия нельзя выполнить для роторов, уже находящихся в эксплуатации, из-за большой напряженности первого диска; кроме того, при увеличении суммарного проходного сечения сопловых лопаток из-за износа или реконструкции в первой ступени растут реактивность и давление за сопловыми лопатками, резко увеличивается корневая протечка горячего пара, «пережимающего» холодный пар по давлению в наклонных перепускных отверстиях, в них установится течение в прямом направлении - от переднего концевого уплотнения к диафрагме второй ступени, горячий пар захватит оба уплотнения - переднее концевое и диафрагменное, в итоге растут деформации от ползучести и быстро накапливается остаточное искривление ротора.

Заявляемое решение позволяет повысить эффективность охлаждения ротора путем гарантированной организации обратного течения пара утечек в перепускных отверстиях диска первой ступени - в направлении от диафрагмы второй ступени к переднему концевому уплотнению; при этом в переднее концевое и диафрагменное уплотнение вместо горячего пара корневой утечки за сопловыми лопатками поступает более холодный пар за рабочими лопатками первого диска, даже при увеличении проходного сечения сопловых лопаток из-за износа или реконструкции, что приводит к повышению надежности и экономичности паровой турбины.

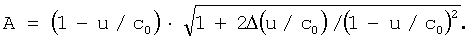

Предложена высокотемпературная многоступенчатая паровая турбина, включающая корпус с сопловыми лопатками первой ступени и ротор, снабженный дисками с рабочими лопатками и отверстиями для обратного перепуска пара, при этом отношение суммарного проходного сечения рабочих лопаток к суммарному проходному сечению сопловых лопаток в первой ступени находится в пределах:

2,1·(1-L/D)>Fp/Fc>1,6·(1-L/D),

где Fp - суммарное проходное сечение рабочих лопаток;

Fc - суммарное проходное сечение сопловых лопаток;

L - высота рабочих лопаток;

D - средний диаметр рабочих лопаток.

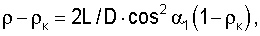

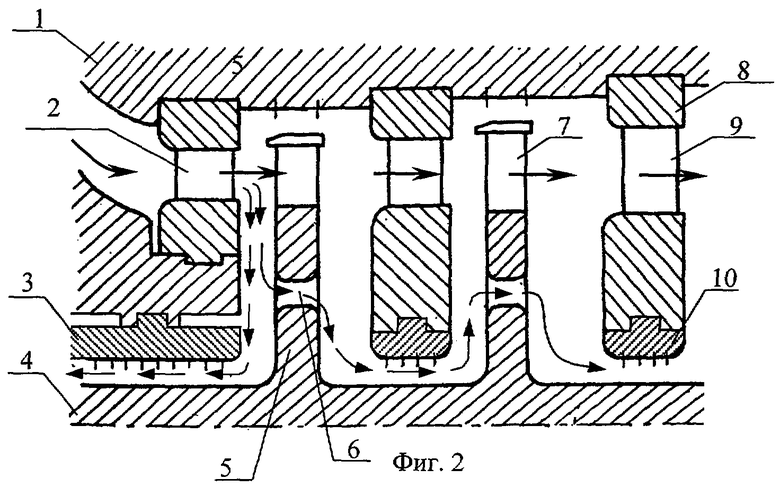

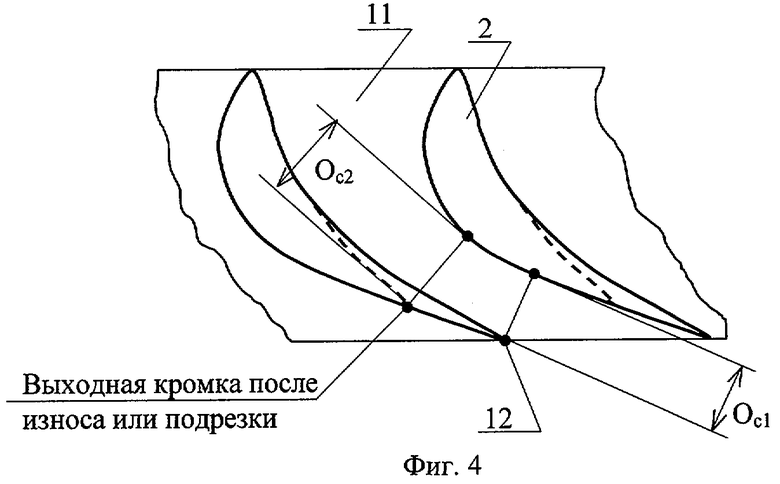

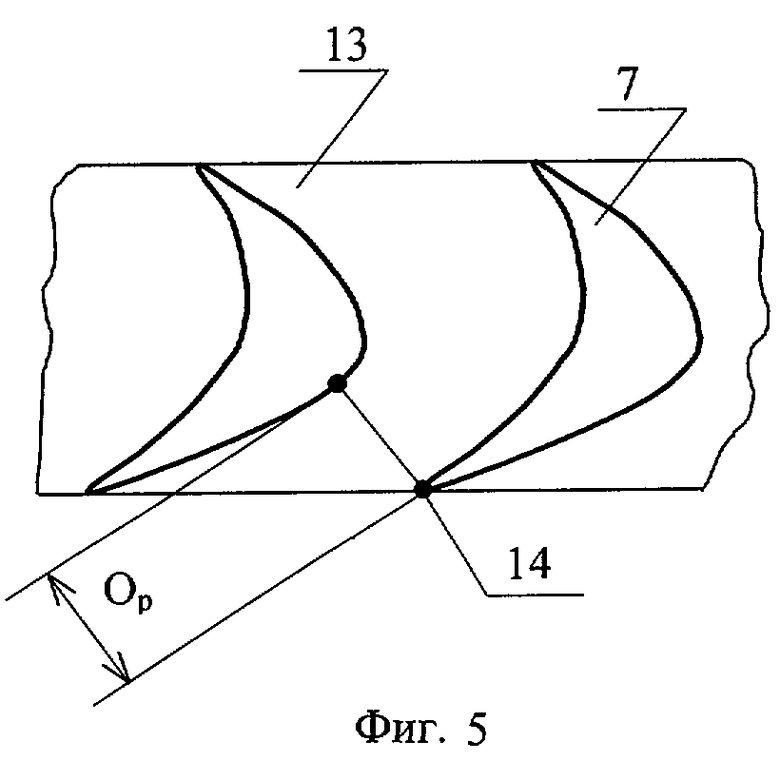

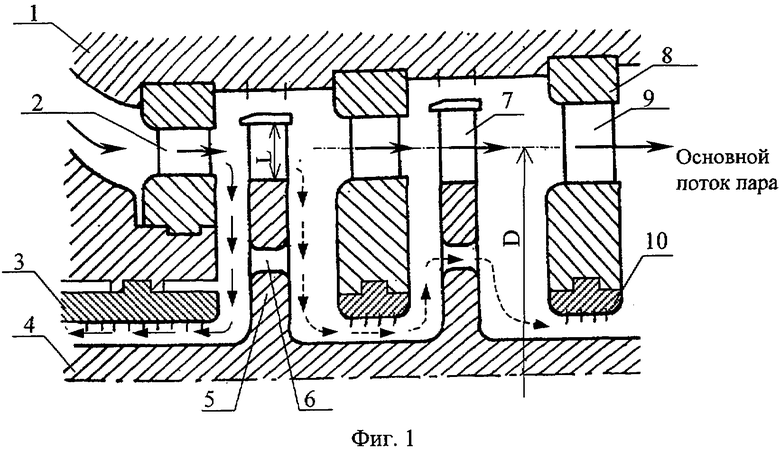

Изобретение иллюстрируется чертежом, где на фиг.1, 2, 3 изображена высокотемпературная многоступенчатая паровая турбина с вариантами схемы утечек. На фиг.1 изображена расчетная схема утечек в обычной турбине, на фиг.2 - схема утечек при увеличенных проходных сечениях сопловых каналов, на фиг.3 - схема утечек в турбине с предлагаемым соотношением проходных сечений сопловых и рабочих каналов первой ступени, на фиг.4 изображен разрез по среднему диаметру сопловых лопаток, на фиг.5 - разрез по среднему диаметру рабочих лопаток первого диска.

Высокотемпературная многоступенчатая паровая турбина включает корпус 1 с сопловыми лопатками 2 первой ступени и передним концевым уплотнением 3, ротор 4, установленный в корпусе 1 и снабженный дисками 5 с отверстиями 6 для перепуска пара и рабочими лопатками 7. В корпусе 1 установлены также диафрагмы 8 второй и последующих ступеней с направляющими лопатками 9 и уплотнениями 10. Сопловые лопатки 2 и рабочие лопатки 7 первого диска 5 вместе образуют первую ступень турбины; направляющие лопатки 9 первой диафрагмы 8 и рабочие лопатки 7 второго диска 5 образуют вторую ступень и т.д.

Каналы 11 между сопловыми лопатками 2 характеризуются площадью проходного сечения с суммарным значением Fc. Эта площадь определяется высотой сопловых лопаток и величиной горл каналов, с первоначальным размером Ос1, который при эксплуатации турбины через некоторое время увеличится до Oc2 из-за износа выходных кромок 12. Заметный износ выходных кромок 12 сопловых лопаток 2 характерен для всех действующих турбин. При реконструкции с целью увеличения проходного сечения сопловых лопаток 2 для увеличения расхода пара и роста мощности турбины может быть выполнена подрезка кромок 12. Это распространенный способ увеличения расхода и мощности турбины.

Каналы 13 между рабочими лопатками 7 со средним диаметром D характеризуются площадью проходного сечения с суммарным значением Fp. Эта площадь каналов 13 определяется их высотой L и величиной горл Ор, т.е. Fp=Ор·L.

Для предлагаемой турбины размеры горл Oc1, Op1 целесообразно задать так, чтобы обеспечить соотношение проходных площадей

2,1·(1-L/D)>Fp/Fc>1,6·(1-L/D),

обеспечивающее небольшую отрицательную реактивность в первой ступени и обратное течение пара утечек в перепускных отверстиях диска первой ступени - в направлении от диафрагмы второй ступени к переднему концевому уплотнению. Выход из указанного диапазона за нижнее его значение изменит направление потока через перепускные отверстия 6 с обратного на прямое с уже описанными негативными последствиями. Выход из диапазона за верхнее значение даст существенно отрицательную реактивность, чреватую снижением экономичности.

Расчеты, проведенные ОАО «НПО ЦКТИ» для ротора среднего давления турбины К-3 00-240 ХТГЗ на Ставропольской ГРЭС, показали, что при реактивности в первой ступени от -5% до 0% максимальная температура ротора составляет ˜505°С, а при реактивности >2% поднимается до 537°С.

Для турбины, уже находящейся в эксплуатации, из-за износа кромок 12 сопловых лопаток 2 или принудительного раскрытия каналов 11 при реконструкции характерно увеличение площади Fc. Чтобы остаться в указанном диапазоне, нужно увеличить площадь Fp или уменьшить Fc. Для этого требуется замена сопловых или рабочих лопаток первой ступени или подрезка выходных кромок 14 рабочих лопаток 7.

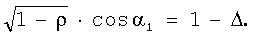

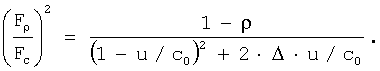

Соотношение суммарных проходных сечений направляющих и рабочих лопаток ступени можно пояснить следующим образом.

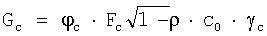

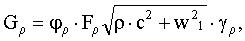

Уравнение расхода через решетки направляющих и рабочих лопаток турбинной ступени может быть записано в следующем виде:

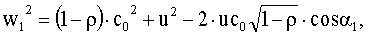

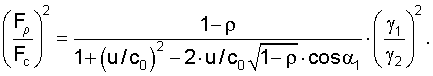

где ϕ, F, γ - коэффициенты расхода, суммарные проходные сечения лопаток, плотность пара за ними, ρ - степень реактивности на среднем диаметре, с0 - скорость пара, рассчитанная по располагаемому перепаду на ступень, w1 - относительная скорость входа на рабочие лопатки. Из условия равенства расходов, считая ϕc=ϕр и учитывая, что  получим:

получим:

Отношение плотностей может быть представлено в виде: (γ1/γ2)2≈1+ρ·М2.

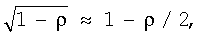

При обычных для первой ступени значениях ρ и М можно считать γ1/γ2≈1. Учитывая малые значения ρ и М, запишем  Тогда

Тогда

Считая

Считая  получим

получим

где

где

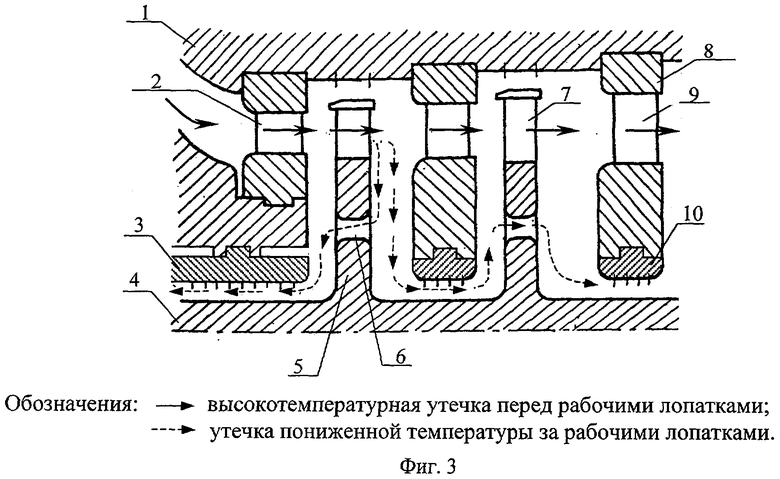

Степени реактивности на среднем ρ и корневом ρк сечениях при не слишком длинных лопатках связаны между собой соотношением

где

где

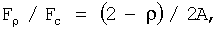

L и D высота и средний диаметр лопатки. При ρк=0, считая cos2α1≈1, получим

Fρ/Fс=λ(1-L/D).

При ρк=0 коэффициент λ=(1,6-1,7), при ρк=-0,02 λ=(2,0-2,1).

При работе турбины пар проходит через сопловые лопатки 2, установленные в корпусе 1, затем основной поток идет через рабочие лопатки 7 диска 5 первой ступени, затем через направляющие лопатки 9 диафрагмы 8 второй ступени и через ее рабочие лопатки и т.д. Попутно происходят утечки в корневые межвенцовые зазоры: высокотемпературная (горячая) утечка перед рабочими лопатками 7, а утечка пониженной температуры (холодная) за рабочими лопатками 7 первого диска 5 (прочие утечки не показаны).

Рассмотрим три возможных варианта схемы утечек.

1. Новая турбина (фиг.1) без охлаждения по прототипу или по предлагаемому изобретению. Каналы 11, 13 сопловых 2 и рабочих 7 лопаток имеют исходные размеры горл Oc1 и Ор (фиг.4, 5). Обычно первая ступень имеет малую положительную степень реактивности, и в корневом сечении давление пара перед рабочими лопатками 7 немного больше, чем за ними. Практически вся горячая утечка идет в переднее концевое уплотнение 3, а практически вся холодная утечка идет в уплотнение 10 первой диафрагмы 8. При этом соотношение Fp/Fc<1,6·(1-L/D), а температура пара, омывающего ротор 4 в переднем концевом уплотнении 3, близка к температуре пара перед турбиной, а в уплотнении 10 диафрагмы 8 второй и последующих ступеней существенно ниже.

Применение охлаждения по прототипу или по предлагаемому изобретению в этом случае позволит направить холодную протечку через отверстие 6 диска 5 в сторону переднего концевого уплотнения 3, что улучшит условия работы ротора 1.

2. Турбина (фиг.2) с увеличением до Оc2 горла каналов 11 сопловых лопаток 2 из-за накопившегося износа выходных кромок 12 или после реконструкции с их подрезкой, когда Fp/Fc≪1,6·(1-L/D), реактивность в первой ступени и давление за сопловыми лопатками 2 увеличиваются. Резко растет горячая утечка: и в переднее концевое уплотнение 3, и через перепускные отверстия 6 диска 5 первой ступени в уплотнение 10 первой диафрагмы 8. Резко усиливается нагрев этой зоны ротора 4; хуже того, горячая утечка пойдет дальше по поверхности ротора 4 - к диску 5 второй ступени, к диафрагме 8 третьей ступени и т.д. Т.е. в зоне высокой температуры окажется не только часть ротора, расположенная в зоне переднего уплотнения, но и в зоне дисков и диафрагм нескольких ступеней. В результате этого значительно быстрее развивается процесс ползучести металла и накапливается остаточное искривление ротора.

Применение известного решения в этой ситуации не спасает - давление пара горячей утечки остается достаточно большим, чтобы «пережать» холодную утечку в отверстиях 6 диска 5 и направить ее к уплотнениям 10 диафрагм 8.

3. Турбина (фиг.3) с увеличением до Ос2 горла каналов 11 сопловых лопаток 2 из-за износа или реконструкции (фиг.4) и с увеличением до Ор2, согласно предлагаемому изобретению, горла каналов 13 рабочих лопаток 7 первого диска 5 за счет подрезки их выходных кромок 14 или (при установке новых лопаток) за счет поворота выходных кромок профилей или увеличения их шага. Горло каналов 13 увеличено так, чтобы обеспечить соотношение

2,1·(1-L/D)>Fp/Fc>1,6·(1-L/D),

создающее небольшую отрицательную реактивность в первой ступени. При этом давление пара холодной утечки (за диском 5) будет немного больше давления пара горячей утечки (перед диском 5). Это обеспечит устойчивое течение через отверстие 6 диска 5 в направлении от диафрагмы 8 второй ступени к переднему концевому уплотнению 3, что позволит минимизировать и даже устранить горячую утечку, «пережав» ее холодной утечкой из отверстия 6.

В результате в концевое уплотнение 3 пойдет более холодный пар (благодаря обратному течению через отверстие 6 диска 5 первой ступени), а в уплотнение 10 диафрагмы 8 и к диску 5 второй ступени (и далее в уплотнение и к диску третьей ступени и т.д.) пойдет только пар холодной утечки. Эти меры резко снизят температуру ротора 4, улучшат условия его работы и позволят избежать накопления остаточного искривления.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНАЯ ПАРОВАЯ ТУРБИНА СВЕРХКРИТИЧЕСКИХ ПАРАМЕТРОВ | 2017 |

|

RU2676904C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2237179C2 |

| ПАРОВАЯ ТУРБИНА | 1997 |

|

RU2133834C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕМЕНТОВ ПРОТОЧНОЙ ЧАСТИ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2154168C1 |

| ДИАФРАГМА ПАРОВОЙ ТУРБИНЫ | 1998 |

|

RU2137925C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490473C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ПАРОВАЯ ТУРБИНА | 1998 |

|

RU2131044C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2320885C2 |

Изобретение относится к области теплоэнергетики и может быть использовано для охлаждения роторов высокотемпературных паровых турбин. Высокотемпературная многоступенчатая паровая турбина включает корпус с сопловыми лопатками первой ступени и ротор, снабженный дисками с рабочими лопатками и отверстиями для перепуска пара. Отношение суммарного проходного сечения рабочих лопаток к суммарному проходному сечению сопловых лопаток в первой ступени находится в пределах, защищаемых настоящим изобретением. Изобретение позволяет повысить эффективность охлаждения ротора турбины путем гарантированной организации обратного течения пара утечек в перепускных отверстиях диска первой ступени в направлении от диафрагмы второй ступени к переднему концевому уплотнению. 5 ил.

Высокотемпературная многоступенчатая паровая турбина, включающая корпус с сопловыми лопатками первой ступени и ротор, снабженный дисками с рабочими лопатками и отверстиями для перепуска пара, отличающаяся тем, что отношение суммарного проходного сечения рабочих лопаток к суммарному проходному сечению сопловых лопаток в первой ступени находится в пределах:

2,1·(1-L/D)>Fp/Fc>1,6·(1-L/D),

где

Fp - суммарное проходное сечение рабочих лопаток;

Fc - суммарное проходное сечение сопловых лопаток;

L - высота рабочих лопаток;

D - средний диаметр рабочих лопаток.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1991 |

|

RU2024770C1 |

| US 4335995 A, 22.06.1982 | |||

| Способ предотвращения коррозионного растрескивания ступеней паровой турбины | 1986 |

|

SU1339261A1 |

| Щипцы Мороза М.А. | 1981 |

|

SU1255113A1 |

| Ступень осевой турбины | 1988 |

|

SU1550184A1 |

| US 5232338 A, 03.08.1993. | |||

Авторы

Даты

2006-07-10—Публикация

2005-01-11—Подача