Предпосылки создания предлагаемого изобретения

Предлагаемое изобретение в целом относится к реконструкции дорог и нанесению дорожного покрытия. Более конкретно, предлагаемое изобретение относится к способу конструирования и строительства дороги с использованием компонентов имеющегося покрытия дороги без удаления и замены этого покрытия.

В настоящее время при реконструкции дороги материалы, из которой она сложена, такие как камень, грунт или гравий, часто вынимаются и удаляются. После этого на подготовленную таким образом поверхность дороги в несколько слоев наносятся материал-заполнитель и горячий текучий битумный вяжущий материал. Одним из недостатков такого способа реконструкции дороги является его трудоемкость, так как его осуществление требует выполнение двух групп производственных операций. Первая группа этих производственных операций включает подготовительные производственные операции, связанные со взрыхлением грунтового слоя или гравийного покрытия дороги и удалением этого материала. Вторая группа производственных операций включает заключительные производственные операции, связанные с транспортировкой материала-заполнителя и битумного вяжущего материала к месту проведения работ и нанесением их на подготовленную поверхность дороги.

Еще одним недостатком такого способа реконструкции дороги является его дороговизна. При определении толщины и прочности будущего дорожного покрытия необходимо учитывать интенсивность транспортного потока по данной дороге в течение заданного количества лет. Однако предугадать интенсивность транспортного потока на годы вперед довольно трудно, и может оказаться, что на дорогу нанесено слишком толстое для фактического транспортного потока покрытие. Или же дорога может оказаться, наоборот, слишком слабой или слишком узкой для реального транспортного потока через некоторое время в будущем, что потребует досрочной реконструкции с помощью вышеописанного дорогого способа всего через несколько лет.

Еще одним недостатком такого способа является то, что для осуществления реконструкции дороги с приданием ей достаточной конструкционной прочности, обеспечивающей выдерживание планируемой нагрузки, может потребоваться нанесение на поверхность дороги нескольких слоев дорожного покрытия. Во многих случаях это вынуждает при строительстве дороги поднимать поверхность дороги на большую высоту, чем это целесообразно из соображений безопасности или практичности. В то же время недостаточная толщина слоя асфальтового покрытия, нанесенного на поверхность дороги, приведет к быстрому выходу дороги из строя. Во многих случаях увеличение высоты поверхности дороги может быть осуществлено только при условии увеличения высоты поверхности обочин и выполнения требований, предъявляемых к откосам дорожной насыпи. Кроме того, для расширения дороги часто не оказывается места, так как в случае расширения дорога выходила бы за пределы существующей полосы отчуждения, и потребовалось бы покупать дополнительные участки земли, прилегающие к дороге, что связано с дополнительными расходами.

Для преодоления этих недостатков предлагается способ конструирования и строительства новых дорог с использованием имеющихся на месте материалов существующего дорожного покрытия. Предлагаемый способ позволяет строить дороги «вниз», а не «вверх», благодаря чему удается ограничить увеличение высоты поверхности дороги.

Краткое описание предлагаемого изобретения

Одной из целей предлагаемого изобретения является создание способа реконструкции грунтовой дороги или дороги с гравийным покрытием, обеспечивающего получение дороги, снабженной покрытием желаемой толщины, без необходимости поднятия дорожной поверхности выше допустимого уровня, так чтобы обеспечивалось выполнение строительных требований, вытекающих из существующей и будущей интенсивностей транспортного потока, без значительных изменений профиля или геометрии дороги. Еще одной целью предлагаемого изобретения является создание способа получения дороги с использованием материалов, имеющихся в самом теле дороги, благодаря чему было бы обеспечено уменьшение стоимости за счет экономии материалов дорожного покрытия, а также за счет уменьшения затрат времени на транспортировку материалов дорожного покрытия.

Эти и другие цели предлагаемого изобретения достигаются благодаря способу стабилизации дороги с гравийным покрытием и/или грунтовой дороги. Этот способ включает следующие стадии: оценку дороги для определения того, является ли она подходящим кандидатом для применения способа битумно-эмульсионной стабилизации по предлагаемому изобретению, взрыхление слоя гравия и грунта с помощью взрыхляющей головки, впрыскивание битумной эмульсии во взрыхленную гравийную и грунтовую массу и перемешивание битумной эмульсии со взрыхленной гравийной и грунтовой массой таким образом, что обеспечивается образование слоя дорожного покрытия, стабилизированного, то есть закрепленного посредством битумной эмульсии. Затем стабилизированный слой дорожного покрытия подвергается разравниванию и уплотнению путем прикатывания, в результате чего получается дорога, снабженная покрытием. После этого поверх полученного слоя дорожного покрытия, стабилизированного битумной эмульсией, может быть нанесен слой износа или же может быть выполнена поверхностная обработка дорожного покрытия.

Другие цели, преимущества и новые признаки предлагаемого изобретения будут раскрыты в последующем подробном его описании и частично могут стать понятными для среднего специалиста соответствующего профиля после изучения этого описания со ссылками на прилагаемые чертежи, остальное же может стать понятным в результате практического использования предлагаемого изобретения.

Краткое описание прилагаемых чертежей

На всех прилагаемых чертежах, которые являются неотъемлемой частью описания предлагаемого изобретения и которые должны читаться совместно с ним, одинаковым элементам присвоены одинаковые обозначения.

На фиг.1 в разрезе схематично показана взрыхляющая головка в процессе взрыхления гравийного дорожного покрытия и/или слоя грунта грунтовой дороги с созданием слоя дорожного покрытия, стабилизированного посредством битумной эмульсии, по предлагаемому изобретению.

На фиг.2 в разрезе схематично показан участок дороги по предлагаемому изобретению, полученной в результате применения способа по предлагаемому изобретению.

На фиг.3 показан суммирующий иллюстрируемый на фиг.4, 5 и 6 процесс оценки график последовательности технологических операций, выполняемых для определения того, является ли дорога подходящим кандидатом для применения к ней способа битумно-эмульсионной стабилизации по предлагаемому изобретению.

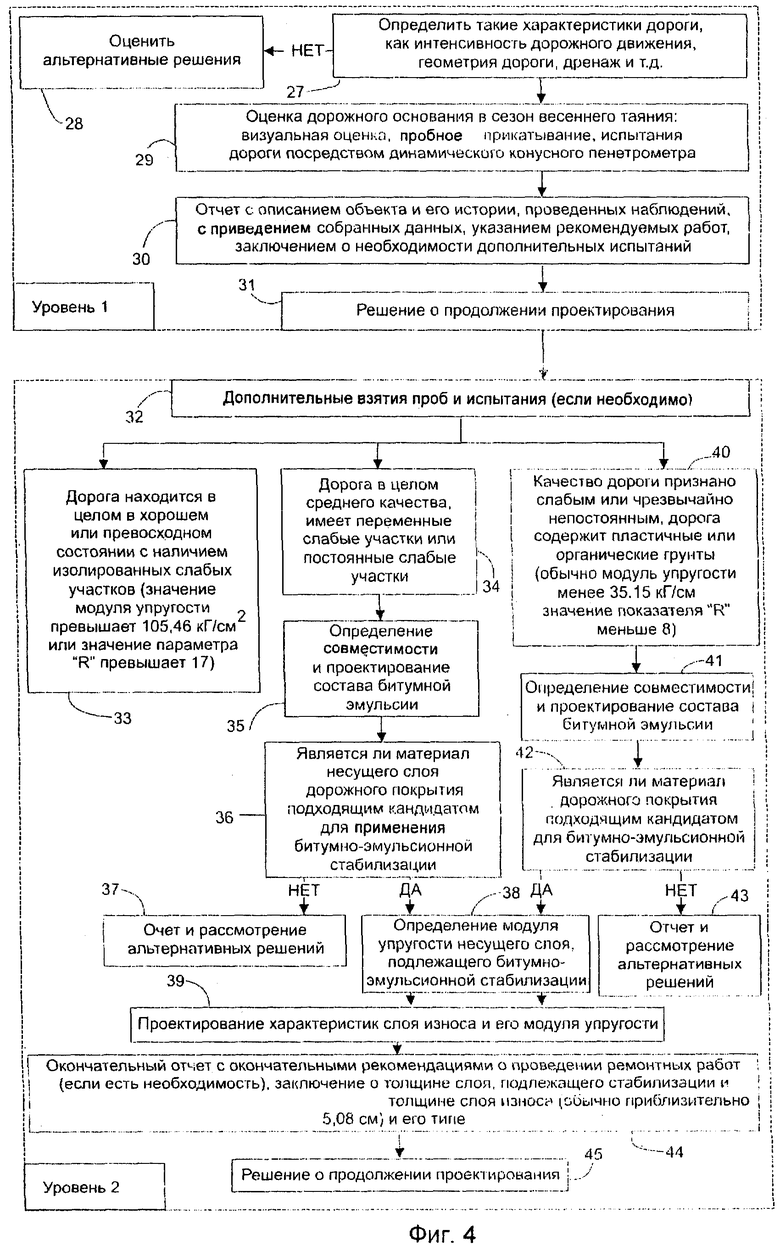

На фиг.4 показан график последовательности технологических операций, выполняемых в процессе оценки пригодности немощеной дороги с точки зрения применимости способа по предлагаемому изобретению.

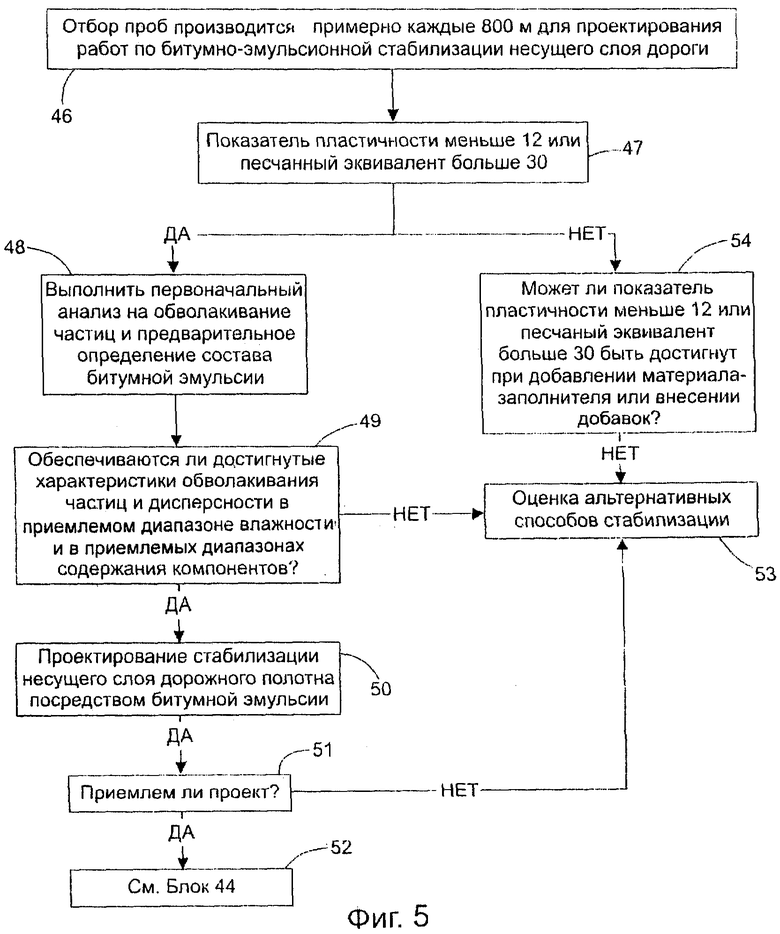

На фиг.5 показан график последовательности технологических операций, выполняемых в процессе определения основного плана битумно-эмульсионной стабилизации дороги согласно способу по предлагаемому изобретению.

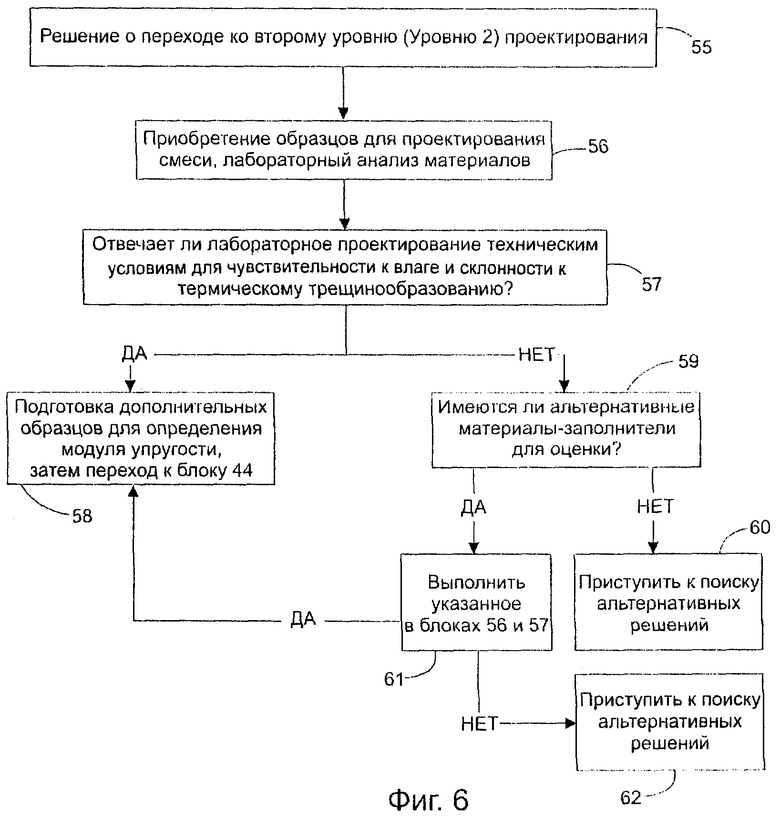

На фиг.6 показан график последовательности технологических операций, выполняемых в процессе планирования слоя износа для нанесения на поверхность дороги при осуществлении способа по предлагаемому изобретению.

Подробное описание предлагаемого изобретения

На фиг.1 дорога с гравийным покрытием или грунтовая дорога, подлежащая обработке путем нанесения на нее покрытия, в целом обозначена позицией 1. Эта дорога 1 включает подстилающий слой 2, состоящий из естественного грунта данной местности и гравийный или грунтовый несущий слой 3. При осуществлении способа по предлагаемому изобретению посредством регенерационного агрегата 4 обеспечивается создание стабилизированного (с помощью битумной эмульсии) слоя 5. Регенерационный агрегат 4 включает взрыхляющую головку 6, снабженную зубьями 7 и выполненную с возможностью взрыхления несущего слоя 3, а иногда и части подстилающего слоя 2, с образованием взрыхленного материала (гравий и/или грунт) 8, с тем чтобы были обеспечены условия для перепрофилирования дороги 1. На фиг.1 регенерационный агрегат 4 показан движущимся в направлении к правому краю страницы. Взрыхляющая головка 6 установлена на моторизованном транспортном средстве 9, имеющем колесо 10. Регенерационный агрегат 4 включает также трубопровод 11, выполненный с возможностью транспортирования по нему битумной эмульсии, и трубопровод 12, выполненный с возможностью транспортирования по нему воды. При этом обеспечена возможность разбрызгивания битумной эмульсии, а в некоторых случаях также и воды, на гравий или грунт через штанговый разбрызгиватель, подсоединенный к трубопроводам 11 и 12. В состав регенерационного агрегата 4 входит также смесительная камера 13, выполненная с возможностью удержания взрыхленного материала 8 (гравия и/или грунта), битумной эмульсии и воды в ограниченной области таким образом, что обеспечивается возможность их полного перемешивания. Штанговый разбрызгиватель 14 расположен с простиранием по ширине смесительной камеры 13. Нижняя кромка смесительной камеры 13 выполнена с возможностью разравнивания новообразованного стабилизированного с помощью битумной эмульсии слоя 5. Для разравнивания слоя 5 может быть использован также автогрейдер. Затем слой 5 с целью повышения его плотности подвергается прикатыванию посредством дорожного катка. После этого поверх уплотненного слоя 5 может быть нанесен слой износа или может быть выполнена поверхностная обработка этого слоя 5 дорожного покрытия.

Полученная в результате применения способа по предлагаемому изобретению дорога показана на фиг.2, где она обозначена позицией 15. Она включает подстилающий слой 2, состоящий из гравия или грунта несущий слой 3, который по меньшей мере частично был использован для создания слоя 5, слой 5, стабилизированный с помощью битумной эмульсии, и слой износа 16.

В альтернативном варианте осуществления предлагаемого изобретения поверх состоящего из гравия или грунта несущего слоя 3 перед применением способа по предлагаемому изобретению может быть нанесен тонкий асфальтобетонный слой (на чертежах не показан). Этот слой может быть получен путем нанесения асфальтобетонной смеси, полученной в холодном состоянии, путем нанесения горячей асфальтобетонной смеси, или путем нанесения смешанного покрытия из материала-заполнителя и вяжущего материала. Если толщина этого асфальтобетонного слоя составляет приблизительно 5 см (приблизительно 2 дюйма) или меньше, то он может быть взрыхлен вместе с несущим слоем 3, состоящим из гравия или грунта, и быть интегрированным в слой 5, стабилизированный посредством битумной эмульсии. При осуществлении способа по предлагаемому изобретению в качестве регенерационного агрегата используется специализированное транспортное средство унитарного типа. Представляется предпочтительным использование регенерационного агрегата марки CAT RM-350 производства компании «Катерпиллер» (Caterpillar) или его эквивалента. Эта машина представляет собой самоходный регенерационный агрегат, обеспечивающий возможность полного взрыхления существующего гравийного или грунтового несущего слоя до требуемой глубины, впрыскивания во взрыхленную массу битумной эмульсии и воды и перемешивания этих компонентов до получения практически однородного композитного материала. Что представляется в высшей степени предпочтительным, регенерационный агрегат этого типа способен обрабатывать полосу шириной не менее приблизительно 2,4 м (8 футов) и глубиной не менее приблизительно 30,5 см (приблизительно 12 дюймов) за один проход.

Представляется желательным, чтобы регенерационный агрегат был снабжен измерительным прибором, обеспечивающим возможность определения глубины, на которой производится перемешивание взрыхленного материала и впрыскивание битумной эмульсии. Представляется желательным также, чтобы была обеспечена возможность независимого регулирования скорости движения регенерационного агрегата и скорости вращения разрыхляющей головки. Представляется желательным также, чтобы регенерационный агрегат был снабжен системой подачи битумной эмульсии на основе штангового разбрызгивателя с охватом всей ширины обрабатываемой полосы, имеющей объемный насос, производительность которого поставлена в зависимость от скорости движения регенерационного агрегата таким образом, чтобы было обеспечено автоматическое регулирование расхода впрыскиваемой в массу взрыхленного материала битумной эмульсии в соответствии с изменением скорости движения регенерационного агрегата. Битумная эмульсия, подаваемая по трубопроводу 11, представляет собой смесь битума, воды, эмульгирующего агента и, при необходимости, определенных добавок. При температуре окружающей среды эта битумная эмульсия находится в жидком состоянии. Конкретный состав битумной смеси может быть разным в зависимости от ее желаемых свойств. Например, ее состав может быть сделан таким, чтобы обеспечивалось ее быстрое затвердевание. Может быть также подобран такой состав битумной эмульсии, при котором обеспечивалось бы такое улучшение свойств взрыхленного материала (гравий и/или грунт) 8, результатом которого стало бы уменьшение растрескивания дорожного покрытия или увеличение его прочности. Тип битумной эмульсии, подлежащей впрыскиванию в массу взрыхленного материала (гравия и/или грунта) 8, должен определяться на стадии планирования состава смеси, о чем будет более подробно сказано ниже. Представляется предпочтительным использование в качестве эмульгирующего агента какого-либо амина, прореагировавшего с лигнином TOFA, т.е. эмульгирующим агентом, производным от основанной на лигнине жирной кислоты таллового масла (Tall Oil Fatty Acid - TOFA).

Битумная эмульсия впрыскивается в массу взрыхленного материала (гравия и/или грунта) 8. В некоторых случаях в массу взрыхленного материала (гравия и/или грунта) 8 может также впрыскиваться вода, подаваемая через трубопровод 12, когда это требуется для охлаждения взрыхляющей головки 6, и/или когда это необходимо для улучшения разбрызгивания битумной эмульсии. В предпочтительных вариантах битумная эмульсия содержит эмульгирующий агент в количестве приблизительно от 0,5% до 10% по массе и твердые битумные вещества - в количестве приблизительно от 60% до 65% по массе, остальное приходится на воду и, при необходимости, определенные добавки. Содержание этих добавок в составе битумной смеси может составлять от 0,5% до 10% от массы эмульсии, и в число этих добавок могут входить эластомеры (упругие полимеры), пластомеры (plastomers), другие добавки, улучшающие сцепление, а также нефтепродукты. В зависимости от их природы добавки могут вноситься в твердые битумные вещества или же в битумную эмульсию для получения модифицированных битумов, в том числе полимерного модифицированного битума.

В предпочтительном варианте осуществления предлагаемого изобретения система хранения и подачи битумной эмульсии, установленная на регенерационном агрегате, выполнена с возможностью вмещения объема жидкой битумной эмульсии из расчета приблизительно 31,6 л/м2 (приблизительно 7 галлонов на 1 квадратный ярд) и с возможностью дозирования в пределах до 0,2 процента от заданного процента. В предпочтительных вариантах регенерационный агрегат снабжен системой жидкостных приборов, включающей расходомер, а также штанговым разбрызгивателем и форсунками, а также прибором, измеряющим скорость движения регенерационного агрегата во время работы в футах в минуту. В целях дополнительного увлажнения массы взрыхляемого материала может применяться грузовик-водовоз, так чтобы была обеспечена возможность подачи воды из его резервуара к регенерационному агрегату во время выполнения операции разбрызгивания битумной эмульсии. Настоящим изобретением предлагается недорогой способ нанесения дорожного покрытия или реконструкции дороги с гравийным покрытием, грунтовой дороги или дороги с тонким асфальтовым слоем. Способ по предлагаемому изобретению включает создание адекватной структуры посредством стабилизации материалов существующего дорожного покрытия на месте, благодаря чему удается избежать расходов, связанных с расширением дороги и/или реконструкцией откосов дорожной насыпи. Являющийся объектом предлагаемого изобретения способ, основывающийся на стабилизации материалов существующего дорожного покрытия посредством битумной эмульсии, включает операцию по регенерации существующего гравийного и/или грунтового несущего слоя на желаемой ширине дороги и на желаемую глубину посредством регенерационного агрегата. При применении способа по предлагаемому изобретению обеспечивается создание дорожного покрытия такой структуры, для которой требуется слой износа толщиной не более 5,08 см (2 дюйма). Посредством регенерационного агрегата 4 осуществляется выполнение операций взрыхления существующего гравийного и/или грунтового покрытия на требуемую глубину, добавления в процессе взрыхления к массе взрыхленного материала (гравий и/или грунт) 8 битумной эмульсии и предварительного разравнивания смеси из гравия, и/или грунта, и битумной эмульсии на месте, так что обеспечивается возможность дальнейшего окончательного разравнивания и уплотнения. Посредством битумной эмульсии осуществляется увлажнение взрыхленного материала (гравий и/или грунт) 8 и обволакивание его частиц. Смешивание битумной эмульсии и взрыхленного материала (гравий и/или грунт) 8 осуществляется в объеме смесительной камеры 13, результатом чего является образование стабилизированной смеси. При необходимости перед выполнением дорожных работ на дорогу может быть нанесен слой дополнительного материала-заполнителя. Затем стабилизированная смесь (битуминозный материал) подвергается выравниванию и уплотнению, результатом чего является получение стабилизированного слоя 5. Толщина этого стабилизированного слоя 5 не превышает приблизительно 15,24 см (приблизительно 6 дюймов). Затвердевание дорожного покрытия, полученного по предлагаемому изобретению, происходит быстрее, чем при применении способов, известных из предшествующего уровня техники, что позволяет возобновить движение по реконструированной дороге раньше и раньше осуществить нанесение слоя износа или поверхностную обработку дорожного покрытия.

После затвердевания стабилизированного слоя 5 на поверхность дороги может быть нанесен слой износа 16. Этот слой износа 16 может быть нанесен путем распределения по поверхности дороги холодной, горячей или теплой асфальтобетонной смеси, герметизирующего слоя, слоя из битумного вяжущего материала и сыпучего материала-заполнителя, жидкого битума или другого средства для поверхностной обработки дорожного покрытия. В предпочтительных вариантах осуществления предлагаемого изобретения толщина слоя износа 16 не превышает приблизительно 5,08 см (приблизительно 2 дюйма). Обобщенный график последовательности технологических операций, выполняемых для определения того, является ли дорога подходящим кандидатом для применения к ней способа битумно-эмульсионной стабилизации по предлагаемому изобретению, показан на фиг.3. Для определения того, является ли битумно-эмульсионная стабилизация по предлагаемому изобретению подходящим средством для стабилизации некоторой дороги, учитываются такие параметры, как интенсивность дорожного движения, тип почвы (модуль прочности и степень изменчивости), а также должны быть измерены прочность и толщина скального основания (блок 17). Должна быть определена толщина дорожного полотна, необходимая для обеспечения возможности планируемой интенсивности дорожного движения. Для определения того, является ли дорога с гравийным покрытием или грунтовая дорога подходящим кандидатом для битумно-эмульсионной стабилизации по предлагаемому изобретению, должна быть проведена оценка почвенных слоев, материала скального основания, транспортных нагрузок, типа битумной эмульсии и потребного увеличения прочности. В некоторых случаях из-за свойств почвы и/или высоких транспортных нагрузок не представляется возможным ограничить толщину слоя, подлежащего взрыхлению для битумно-эмульсионной стабилизации, значением 15,24 см (6 дюймов) (верхний предел для стабилизированного слоя 5) при толщине слоя износа 16 не более 5,08 см (2 дюйма). В таких случаях должны быть изучены возможности использования других добавок или применения других способов реконструкции дороги, включающих, например, удаление существующего почвенного слоя и замена его более высококачественным материалом.

Если в результате оценки несущего слоя дорожного полотна определено, что требуемая толщина слоя износа составляет 5,08 см (2 дюйма) или меньше (блок 18), то можно продолжать расчет слоя износа (блок 19). Если же оказывается, что требуемая толщина слоя износа превышает 5,08 см (2 дюйма), то должно быть определено, является ли существующий материал дорожного покрытия совместимым с битумной эмульсией (блок 20). Если нет, - а это значит, что не достигнуты адекватные обволакивание и диспергирование частиц, - то материал признается непригодным для применения способа по предлагаемому изобретению (блок 21). Если же существующий материал дорожного покрытия совместим с битумной эмульсией, то выполняется определение модуля при разных температурах (блок 22). По завершении проектирования битумной эмульсии выполняется определение глубины битумно-эмульсионной стабилизации для слоя износа толщиной 5,08 см (2 дюйма) (блок 23). На следующем этапе должно быть определено, удовлетворяет ли слой стабилизированного посредством битумной эмульсии материала гравийного и/или грунтового дорожного покрытия толщиной 15,24 см (6 дюймов) или меньше при толщине слоя износа 5,08 см (2 дюйма) (блок 23) или меньше требованиям проекта (блок 24). Если нет, то должны быть оценены альтернативные решения, или же сделано заключение, что способ по предлагаемому изобретению в данном случае неприменим (блок 25). Если же требования проекта находят удовлетворение, то процесс планирования продолжается (блок 26). Использование слоя износа толщиной более 5,08 см (2 дюйма) может представлять опасность и с точки зрения безопасности нежелательно. Более подробно процесс оценки немощеной дороги с точки зрения применимости способа по предлагаемому изобретению проиллюстрирован на фиг.4. Первый этап процесса состоит в оценке таких характеристик немощеной дороги, как уровни интенсивности дорожного движения, геометрия дороги, дренаж и т.д., чтобы определить общую жизнеспособность проекта (блок 27). Если делается заключение о нежизнеспособности данного проекта, то приступают к поиску альтернативных решений (блок 28), если же делается заключение, что проект жизнеспособен, то на следующем этапе дорожное основание подвергается более тщательной оценке, предпочтительно - в сезон весеннего таяния (блок 29). Это время года, когда содержание влаги в слое дорожного основания и подстилающем слое максимально. Эта оценка производится визуально. Такой визуальный анализ включает изучение геометрии дороги, водопропускных сооружений, истории дороги, дренажа и размягченных участков. Оценка структуры дороги включает испытания дороги посредством динамического конусного пенетрометра DCP (аббревиатура от dynamic cone penetrometer - динамический конусный пенетрометр) предпочтительно через каждые 800 м (полмили), а также - при необходимости - пробное укатывание. На основании проведенного анализа и испытаний составляется отчет с описанием объекта и его истории, проведенных наблюдений, с приведением собранных данных, указанием рекомендуемых работ, заключением о необходимости дополнительных испытаний (блок 30). После этого принимается решение о том, является ли данная дорога подходящим кандидатом для применения к ней битумно-эмульсионной стабилизации по предлагаемому изобретению (блок 31). Если дорога признана подходящим кандидатом для применения к ней битумно-эмульсионной стабилизации по предлагаемому изобретению, то - если это сочтено необходимым - выполняются дополнительные взятия проб и испытания (блок 32). Щуповые пробы предпочтительно берутся через каждые 800 м (полмили) и подвергаются испытаниям на модуль упругости, или выполняется определение значения показателя «R». «R» - относительное сопротивление основания или грунта поперечной деформации от вертикальной нагрузки, приложенной к нему. Эта величина характеризует относительную сопротивляемость основания или грунта сдвигу. Эта величина измеряется согласно Американской стандартной методике испытаний (ASTM) D 2844 или эквивалентной ей методикой. При необходимости, для определения модулей упругости большего количества участков дороги, особенно изолированных участков, могут быть выполнены испытания с помощью ударного дефлектометра FWD (аббревиатура от falling weight deflectometer - ударный дефлектометр) или динамического конусного пенетрометра. Если дорога находится в целом в хорошем или превосходном состоянии с наличием изолированных слабых участков (значение модуля упругости RM (аббревиатура от resilient modulus - модуль упругости) превышает 105,46 кГ/см2 или значение параметра «R» (характеризует прочность) превышает 17) (блок 33), то надлежит перейти к определению характеристик слоя износа. Если дорога является в целом дорогой среднего качества и имеет переменные слабые участки или постоянные слабые участки (блок 34), то следующим этапом должно быть определение совместимости и проектирование состава битумной эмульсии (блок 35) с целью определения, является ли материал несущего слоя дорожного покрытия подходящим кандидатом для применения битумно-эмульсионной стабилизации по предлагаемому изобретению (блок 36). В случае отрицательного результата переходят к рассмотрению альтернативных решений (блок 37). Если результат положительный, то выполняется определение модуля упругости несущего слоя, подлежащего битумно-эмульсионной стабилизации (блок 38). После этого осуществляется проектирование характеристик слоя износа и его модуля упругости (блок 39). Если качество дороги признается слабым или чрезвычайно непостоянным, например, если дорога содержит пластичные или органические грунты (модуль упругости при этом обычно менее 35,15 кГ/см2 (5000 фунтов силы на квадратный дюйм), а значение показателя «R» меньше 8) (блок 40), то следующим этапом должно быть определение совместимости и проектирование состава битумной эмульсии (блок 41). На следующем этапе должно быть определено, является ли материал дорожного покрытия подходящим кандидатом для битумно-эмульсионной стабилизации по предлагаемому изобретению (блок 42). В случае отрицательного результата переходят к рассмотрению альтернативных решений (блок 43). Если результат положительный, то выполняется определение модуля упругости несущего слоя, подлежащего битумно-эмульсионной стабилизации (блок 38), после чего осуществляется проектирование характеристик слоя износа и его модуля упругости (блок 39). Обычно толщина слоя износа составляет приблизительно 5,08 см (приблизительно 2 дюйма) (блок 44). После этого вырабатываются рекомендации по проведению работ по реконструкции и принимается решение о продолжении оценки (блок 45).

График последовательности технологических операций, выполняемых в процессе определения основного плана битумно-эмульсионной стабилизации дороги согласно способу по предлагаемому изобретению, приведен на фиг.5. В оптимальном варианте для проектирования работ по битумно-эмульсионной стабилизации несущего слоя дороги по предлагаемому изобретению отбор проб производится примерно через каждые 800 м (в двух местах на протяжении мили) (блок 46). Если показатель пластичности PI (аббревиатура от Plasticity Index - показатель пластичности) меньше чем 12, или песчаный эквивалент SE (аббревиатура от Sand Equivalence - песчаный эквивалент) больше чем 30 (ветка «ДА» от блока 47), то выполняется первоначальный анализ на обволакивание частиц и предварительное определение состава битумной эмульсии (блок 48). Затем определяется, обеспечиваются ли достигнутые характеристики обволакивания частиц и дисперсности в приемлемом диапазоне влажности и в приемлемых диапазонах содержания компонентов (блок 49). Если да, то осуществляется проектирование стабилизации несущего слоя дорожного полотна посредством битумной эмульсии (блок 50). И затем, если проект приемлем (блок 51), то продолжается проектирование толщины дорожного полотна (блок 52). Если же проект неприемлем, то производится оценка альтернативных способов стабилизации(блок 53). Если же показатель пластичности равен или больше 12 или песчаный эквивалент равен или меньше 30 (ветка «НЕТ» от блока 47), то определяется, может ли показатель пластичности, меньший чем 12, или песчаный эквивалент, больший чем 30, быть достигнут при добавлении материала-заполнителя или внесении добавок (блок 54). Материал-заполнитель или добавки должны вноситься в соотношениях, определенных как необходимые. Если внесение материала-заполнителя или добавок невозможно, то производится оценка альтернативных способов стабилизации (блок 53). Тип и количество воды и битумной эмульсии, используемых для получения стабилизированного слоя, определяются при проектировании стабилизационной смеси. При проектировании состава стабилизированного материала разрабатывается оптимальный состав битумной эмульсии, которая была бы совместима с существующим материалом дорожного покрытия и сохраняла бы достаточную прочность в присутствии воды, и определяется, необходимо ли для проекта стабилизированного материала добавление материала-заполнителя. Факультативно в состав стабилизированного материала могут быть введены химические вещества, такие как, например, хлорид кальция (CaCl2), а также известь, цемент, летучая зола или же смеси этих веществ. В предпочтительных вариантах осуществления предлагаемого изобретения состав битумной эмульсии подбирается из соображений оптимальной совместимости с гравием и/или грунтом дорожного покрытия. При этом обеспечивается лучшее обволакивание частиц, результатом чего является повышение долговечности и сокращение времени затвердевания стабилизированного слоя, что позволяет в более короткие сроки нанести на поверхность дороги слой износа и возобновить движение транспорта по реконструированной дороге. Материал стабилизированного слоя, включающий добавленный материал-заполнитель и внесенные добавки, если таковые имеются, в рекомендуемом проекте должны иметь свойства, указанные в приводимой ниже Таблице 1.

*Устойчивость в затвердевшем состоянии определялась при температуре 25°С на образцах, затвердевших при температуре 60°С до достижения постоянной массы (время затвердевания не более 48 часов). **Стандартная устойчивость определялась после затвердевания, вакуумного насыщения при температуре от 55°С до 75°С и размокания в воде при температуре 25°С в течение 24 часов.

На следующем этапе принимается решение о переходе ко второму уровню проектирования (блок 55) и осуществляется проектирование состава материала слоя износа - этот процесс проиллюстрирован посредством графика последовательности технологических операций, показанного на фиг.6. Для этого приобретаются образцы материала-заполнителя, которые подвергаются лабораторному анализу (блок 56). Подходящие образцы материала-заполнителя комбинируются с битумом, битумной эмульсией или их смесями для получения холодной смеси, теплой смеси или горячей смеси. Если лабораторное проектирование холодной смеси, теплой смеси или горячей смеси отвечает техническим условиям для чувствительности к влаге и склонности к термическому трещинообразованию (блок 57), то готовятся дополнительные образцы для определения модуля упругости (блок 58). Технические условия для этих образцов представлены в приводимой ниже Таблице 2

Устойчивость в затвердевшем состоянии (ASTM D 1559) определялась при температуре 40°С на образцах, затвердевших при температуре 60°С до достижения постоянной массы (время затвердевания не более 72 часов).

Стандартная устойчивость определялась после затвердевания, вакуумного насыщения при температуре от 55°С до 75°С, замораживания в течение 24 часов и размокания в воде при температуре 25°С в течение 23 часов и при температуре 40°С в течение 1 часа.

**Испытание проводилось на образцах, содержание газовой фазы в которых отличалось на ±1% по сравнению с образцами, испытывавшимися на устойчивость, затвердевание происходило в течение времени меньше 72 часов. Прибор, используемый для косвенного испытания на разрыв, должен выдерживать температуры до -40°С. Допустимая температура должна выбираться с помощью программного продукта FHWA LTPPBind (Версия 2.1) на основании данных ближайшей к проектируемому объекту метеорологической станции. Требуемая температура согласно техническим условиям это самая низкая температура на верхней поверхности стабилизированного (посредством битумной эмульсии) слоя дорожного полотна. Температура выбирается с достоверностью оценки 98%.

Требования к устойчивости к термическому трещинообразованию зависят от конкретных климатических условий, в которых находится объект проектирования. Если образцы не удовлетворяют техническим условиям, то производится оценка альтернативных материалов-заполнителей (блок 59). Если других материалов-заполнителей нет, то приступают к поиску альтернативных решений (блок 60). Если получен положительный результат лабораторного анализа (блок 56), то есть желаемый материал-заполнитель найден и модуль упругости определен, то проектирование дороги продолжается (блок 61), в противном случае приступают к поиску альтернативных решений (блок 62). Материал стабилизированного слоя, который включает материал несущего слоя дорожного полотна, битумную эмульсию и воду, перед распределением его по поверхности дороги во время проведения запланированных работ по реконструкции должен быть проверен на соответствие следующим требованиям к гранулометрическому составу: от 97% до 100% материала стабилизированного слоя должно просеиваться через сито с ячейкой 44 мм (1,75 дюйма). В предпочтительных вариантах содержание битумной эмульсии в материале стабилизированного слоя составляет до 8% по массе. В наиболее предпочтительных вариантах содержание битумной эмульсии в материале стабилизированного слоя составляет от 4% до 8% по массе. Как упоминалось выше, битумная эмульсия содержит эмульгирующий агент в количестве приблизительно от 0,5% до 10% по массе и твердые битумные вещества - в количестве приблизительно от 60% до 65% по массе, остальное приходится на воду и, при необходимости, определенные добавки. Конкретное содержание влаги и битумной эмульсии определяются при проектировании материала стабилизированного слоя. Толщина стабилизированного слоя составляет приблизительно 15,24 см (приблизительно 6 дюймов) или меньше. Для получения требуемого профиля стабилизированный после первого прохода слой должен быть выровнен, насыщен воздухом, распределен и сформирован посредством автогрейдера. После этого стабилизированный слой подвергается уплотнению путем прикатывания с помощью дорожных катков. Может использоваться как обычный, так и вибрационный дорожный каток. Он может быть снабжен барабаном с опорами, барабаном с гладкой поверхностью, пневматическими колесами или же комбинацией этих средств. По завершении прикатывания следы, оставшиеся от опор, должны быть удалены с помощью автогрейдера путем соскабливания поверхностного слоя приблизительно на глубину этих следов. Соскобленный материал затем должен быть распределен по поверхности обрабатываемого участка дороги и повторно прикатан посредством дорожного катка.

В начале осуществления проекта для установления режима прикатывания с целью достижения максимальной плотности на испытательном участке проводятся испытания плотности радиоизотопным методом. В предпочтительном варианте осуществления предлагаемого изобретения все наносимое затем дорожное покрытие должно быть уплотнено минимум до приблизительно 97% плотности от средней плотности испытательного участка. Если это не обеспечивается, то прикатывание должно выполняться до тех пор, пока расхождение фактической плотности с требуемой не будет устранено, или пока барабаны катков не перестанут вдавливаться в материал дорожного покрытия. Посредством надлежащим образом калиброванного радиоизотопного плотномера, обеспечивающего возможность измерения плотности во влажном состоянии, должна быть определена также плотность материала стабилизированного слоя во влажном состоянии, предпочтительно - на площади минимум приблизительно 2950 м2 (приблизительно 3500 квадратных ярдов). Во избежание деформации слоя стабилизированного материала и возникновения в нем вмятин не следует допускать проезда по этому слою тяжелого дорожного оборудования до тех пор, пока свеженанесенный слой стабилизированного материала не затвердеет. После возобновления движения транспорта по реконструированной дороге поверхность стабилизированного несущего слоя дорожного полотна должна поддерживаться в состоянии, обеспечивающем безопасность дорожного движения. В число мер по поддержанию такого состояния должно входить удаление свободно перемещаемых частиц путем сметания их посредством моторизованной метлы. Если регенерированный материал оказывается недостаточно перемешан или не является однородным, то выполняются дополнительные проходы регенерационного агрегата, пока не будет достигнута требуемая степень однородности. Перед нанесением поверх стабилизированного слоя износа необходимо сделать выдержку для затвердевания стабилизированного слоя и уменьшения его влажности до 2,5% или меньше по отношению к сухой массе материала стабилизированного слоя, или пока не будет определено, что материал стабилизированного слоя приобрел достаточную твердость для нанесения на него слоя износа. Способ по предлагаемому изобретению особенно предпочтителен к применению для мощения сельских грунтовых дорог и дорог с гравийным покрытием, вблизи которых нет заводов по приготовлению горячих асфальтобетонных смесей. Вся процедура введения в состав материала стабилизированного слоя материала-заполнителя, воды и битумной эмульсии и распределения этого материала по поверхности дороги может быть выполнена за один проход. В предпочтительных вариантах осуществления предлагаемого изобретения эта процедура выполняется при температурах приблизительно от 15°С и выше (60 градусов по Фаренгейту). Желательно, чтобы при этом не было тумана или дождя. Желательно также, чтобы после выполнения работ в течение 48 часов ни на одном участке реконструируемой дороги не было отрицательных температур. Срок службы реконструированной или построенной с применением способа по предлагаемому изобретению дороги зависит от интенсивности дорожного движения и составляет в среднем приблизительно десять лет.

Из вышеизложенного должно быть понятно, что при применении способа по предлагаемому изобретению обеспечивается достижение целей, которые указывались выше, при этом заявляемый способ обладает также другими присущими ему очевидными достоинствами. Должно быть понятно, что полезными являются также определенные отдельные признаки и некоторые субкомбинации признаков предлагаемого изобретения, и они могут быть использованы без ссылки на другие признаки и субкомбинации признаков. Такое положение предусматривается предлагаемым изобретением и охватывается объемом предлагаемого изобретения. Возможно много вариантов осуществления предлагаемого изобретения без выхода за его объем, и должно быть понятно, что все, что изложено в настоящем описании или показано на прилагаемых чертежах, имеет иллюстративный характер и не должно пониматься в ограничивающем смысле.

Изобретение относится к реконструкции дорог и нанесению дорожного покрытия, а именно к способу конструирования и строительства дороги с использованием компонентов имеющегося покрытия без удаления и замены этого покрытия. Технический результат: создание способа реконструкции грунтовой дороги или дороги с гравийным покрытием, обеспечивающего получение дороги, снабженной покрытием желаемой толщины, без необходимости поднятия дорожной поверхности выше допустимого уровня, а также создание способа получения дороги с использованием материалов, имеющихся в самом теле дороги, благодаря чему было бы обеспечено уменьшение стоимости за счет экономии материалов дорожного покрытия, а также за счет уменьшения затрат времени на транспортировку материалов дорожного покрытия. Способ реконструкции дороги, покрытие которой содержит гравий и/или грунт, с использованием взрыхляющей головки и битумной эмульсии, включающий следующие стадии: оценку дороги, подлежащей реконструкции, для определения того, является ли эта дорога подходящим кандидатом для стабилизации материала ее покрытия посредством битумной эмульсии, при этом данная стадия включает следующие операции: измерение интенсивности дорожного движения, типов почвы, прочности и толщины скального основания и определение глубины несущего слоя, подлежащего стабилизации посредством битумной эмульсии, из соображений обеспечения заданной интенсивности дорожного движения, взятие щуповых проб из дорожного полотна, анализ взятых щуповых проб, определение совместимости гравия или грунта покрытия дороги с битумной эмульсией и определение количества битумной эмульсии, совместимой с материалом дорожного полотна и обеспечивающей требуемую прочность, приведение в действие взрыхляющей головки при ее продвижении по дороге, при этом обеспечено взрыхление верхнего слоя гравия или грунта, впрыскивание битумной эмульсии в материал взрыхленного слоя гравия или грунта и перемешивание битумной эмульсии со взрыхленным материалом слоя гравия или грунта с получением перемешанного взрыхленного материала, стабилизированного посредством битумной эмульсии. 2 н. и 23 з.п. ф-лы, 2 табл., 6 ил.

оценку дороги, подлежащей реконструкции, для определения того, является ли эта дорога подходящим кандидатом для стабилизации материала ее покрытия посредством битумной эмульсии, при этом данная стадия включает следующие операции:

измерение интенсивности дорожного движения, типов почвы, прочности и толщины скального основания и определение глубины несущего слоя, подлежащего стабилизации посредством битумной эмульсии, из соображений обеспечения заданной интенсивности дорожного движения, взятие щуповых проб из дорожного полотна, анализ взятых щуповых проб, определение совместимости гравия или грунта покрытия дороги с битумной эмульсией и определение количества битумной эмульсии, совместимой с материалом дорожного полотна и обеспечивающей требуемую прочность,

приведение в действие взрыхляющей головки при ее продвижении по дороге, при этом обеспечено взрыхление верхнего слоя гравия или грунта,

впрыскивание битумной эмульсии в материал взрыхленного слоя гравия или грунта и

перемешивание битумной эмульсии со взрыхленным материалом слоя гравия или грунта с получением перемешанного взрыхленного материала, стабилизированного посредством битумной эмульсии.

(a) определение показателя пластичности или песчаного эквивалента взрыхленного гравия или грунта реконструируемой дороги,

(b) определение проекта стабилизированного посредством битумной эмульсии слоя и

(c) внесение поправок, связанных с ремонтом и дренажем дорожного полотна по мере необходимости.

(a) измерение интенсивности дорожного движения, типов почвы, прочности и толщины скального основания,

(b) визуальный анализ дороги для определения ее геометрии, водопропускных сооружений, истории дороги и дренажа в период весеннего таяния,

(c) взятие щуповых проб из дорожного полотна,

(d) анализ взятых щуповых проб,

(e) определение совместимости гравия или грунта покрытия дороги с битумной эмульсией,

(f) анализ грунтов подстилающего слоя,

(g) определение глубины несущего слоя, подлежащего стабилизации посредством битумной эмульсии, из соображений обеспечения заданной интенсивности дорожного движения и

(h) определение показателя пластичности или песчаного эквивалента гравия или грунта дорожного покрытия,

(i) определение количества битумной эмульсии, совместимой с материалом дорожного полотна и обеспечивающей требуемую прочность,

(j) определение проекта стабилизированного посредством битумной эмульсии слоя,

(k) внесение поправок, связанных с ремонтом и дренажем дорожного полотна по мере необходимости,

(l) приведение в действие взрыхляющей головки при ее продвижении по дороге с обеспечением взрыхления верхнего слоя гравия или грунта,

(m) впрыскивание битумной эмульсии в материал взрыхленного слоя гравия или грунта,

(n) перемешивание битумной эмульсии со взрыхленным материалом слоя гравия или грунта с получением перемешанного взрыхленного материала, стабилизированного посредством битумной эмульсии, и

(о) обеспечение такого состояния перемешанного взрыхленного материала, стабилизированного посредством битумной эмульсии, при котором обеспечено просеивание, по меньшей мере, приблизительно 97% этого материала через сито с ячейкой 44 мм (1,75 дюйма).

определение необходимой толщины слоя износа и

измерение модуля упругости слоя износа.

| US 5741085 А, 21.04.1998 | |||

| СПОСОБ ВОЗВЕДЕНИЯ ОСНОВАНИЯ ДОРОЖНОЙ ОДЕЖДЫ | 1997 |

|

RU2117090C1 |

| Способ ремонта гравийного покрытия автомобильной дороги | 1980 |

|

SU968131A1 |

| СПОСОБ УКРЕПЛЕНИЯ ГРУНТА | 0 |

|

SU331154A1 |

| Способ получения водной битумной эмульсии | 1978 |

|

SU1109053A3 |

| ЛЫСИХИНА А.И | |||

| Дорожные покрытия и основания с применением битумов и дегтей | |||

| М.: Автотрансиздат, 1962, с.263-267, с.270, рис.46 (а-г, е-и), с.326-328 | |||

| Устройство для выгрузки из вагонеток и передачи форм с сахаром | 1929 |

|

SU18659A1 |

| М.: Издательство стандартов, 1981, 16 с. | |||

Авторы

Даты

2006-07-20—Публикация

2002-06-05—Подача