Изобретение относится к машиностроению, в частности к средствам снижения шума выпуска пневмоклапанов.

Известен глушитель шума выпуска пневмоклапана, содержащий впускной и выпускной патрубки, размещенные в корпусе с экраном (заявка Франции №2393935, F01 N 1/08, 1979 г.).

Недостатком такого глушителя шума является недостаточная эффективность шумоглушения из-за наличия в корпусе экрана, установленного между впускным и выпускным патрубками, способствующему образованию вихревого потока в корпусе и при выхлопе из выпускного патрубка.

Наиболее близким техническим решением является глушитель шума выпуска пневмоклапанов по патенту РФ №2062890, F 01 N 1/08, 1994 г., содержащий впускной патрубок и выпускной патрубок, образованный по меньшей мере двумя поперечными перегородками, расположенными перпендикулярно оси отверстия впускного патрубка, причем одна из них жестко закреплена на впускном патрубке, а другая выполнена глухой и установлена по отношению к первой с образованием торцевого зазора, перегородки по их периферийной части закреплены по меньшей мере 3-мя винтами с калиброванными шайбами, расположенными между перегородками.

Недостатком прототипа является сравнительно невысокая эффективность шумоглушения из-за того, что звуковая энергия, выходя из зазора между перегородками не встречает на своем пути звукопоглотительных элементов.

Технический результат - повышение эффективности шумоглушения за счет того, что звуковая энергия, выходя из зазора между перегородками встречает на своем пути звукопоглотительные элементы экрана, а также осуществляется поворот потока на 90°, что также приводит к потере акустической мощности.

Это достигается тем, что в глушителе шума, содержащем впускной патрубок и выпускной патрубок, образованный по меньшей мере двумя поперечными перегородками, расположенными перпендикулярно оси отверстия впускного патрубка, причем одна из них жестко закреплена на впускном патрубке, а другая выполнена с центральным отверстием с диаметром, равным диаметру впускного отверстия и установлена по отношению к первой с образованием торцевого зазора, перегородки по их периферийной части закреплены, по меньшей мере, тремя винтами с калиброванными шайбами, расположенными между перегородками, к последней перегородке жестко прикреплен сплошной экран, имеющий форму стакана, причем крепление осуществлено посредством днища соосно перегородкам, а боковые поверхности экрана образуют с периферийной частью перегородок кольцевой зазор L, отношение которого к зазору S между перегородками, лежит в интервале оптимальных величин: L/S=7...10, а экран выполнен из пористого звукопоглотителя, причем днище экрана выполнено из пористого звукопоглотителя, а также и боковые поверхности экрана выполнены из пористого звукопоглотителя.

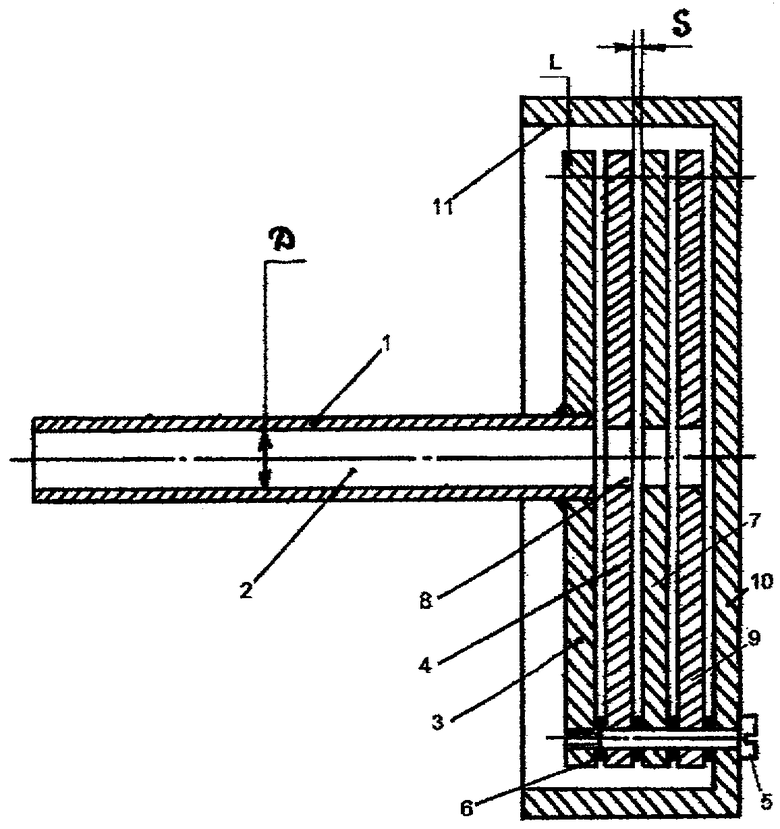

На чертеже представлен фронтальный разрез предлагаемого глушителя шума.

Глушитель шума выпуска пневмоклапана состоит из впускного патрубка 1 с центральным отверстием 2 диаметром "D". Выпускной патрубок образован по меньшей мере двумя поперечными перегородками 3 и 4, одна из которых, жестко закреплена на открытом конце впускного патрубка 1, "заподлицо" с его торцом, а другая - 4 выполнена с центральным отверстием 8 с диаметром, равным диаметру впускного отверстия 2. Для увеличения пропускной способности глушителя могут быть установлены дополнительные перегородки 7 и 9, причем все перегородки друг с другом образуют один и тот же зазор "S". Закреплены перегородки с первой посредством по меньшей мере 3-х винтов 5 через калиброванные шайбы 6, причем крепление перегородок осуществляется по их периферийной части. К последней перегородке прикреплен экран 10, выполненный в виде стакана, причем крепление осуществляется через днище стакана посредством винтов 5 через калиброванные шайбы 6. Боковые поверхности 11 стакана образуют с периферийной частью перегородок кольцевой зазор L, отношение которого к зазору S между перегородками, лежит в интервале оптимальных величин:

L/S=7...10.

Экран 10 может быть выполнен целиком из пористого твердого звукопоглотителя, например, типа «акмигран» или днище экрана может быть выполнено из пористого звукопоглотителя или только боковые поверхности экрана могут быть выполнены из пористого звукопоглотителя.

Закрепленные таким образом перегородки и экран образуют радиальный или кольцевой зазор "L", величина которого была установлена экспериментально в зависимости от торцевого зазора "S" между перегородками.

Для пневмоклапанов с давлением от 2 до 8 кГс/см2 определено оптимальное с точки зрения снижения шума соотношение величин зазора "L" и зазора "S". Оно лежит в интервале величин: L/S=7...10.

Снижение уровней звукового давления при этом происходит на 15 дБ в спектре в полосе частот 2000-8000 Гц и до 6 дБА по уровню звука.

Глушитель шума выпуска пневмоклапана работает следующим образом.

Струя воздуха из пневмоклапана поступает в центральное отверстие 2 впускного патрубка 1 глушителя шума, при этом происходит предварительное ослабление турбулентности потока за счет протяженности этого канала. Эффект значительного шумоглушения достигается за счет постепенного увеличения эффективной площади проходного сечения пневмосопротивления, образованного поперечными перегородками, закрепленными относительно друг друга с зазором "S". Происходит дробление воздушной струи на более мелкие струйки, движущиеся единым фронтом от центра сопла к периферии во всех направлениях, т.е. от 0° до 360° по плоскостям, образующим торцевой зазор "S". При этом имеет место плавное, спокойное (ламинарное) течение струй, без вихреобразований.

Такой закон изменения площади проходного сечения выпускного патрубка эквивалентен по своему физическому эффекту, в смысле выравнивания скоростей потока, протяженному коническому раструбу с небольшим уклоном (конусностью). Потери звуковой энергии имеют место и при повороте воздушного потока на 90°, при встрече его с экраном 10, что исключает явление "лучевого эффекта" за счет звукоизолирующей и звукопоглощающей способности экрана. В случае выполнения глушителя с дополнительными перегородками 7 и 9, его пропускная способность увеличивается пропорционально их числу, т.е. выхлоп происходит быстрее.

Следует отметить, что предлагаемая конструкция глушителя шума выхлопа является надежной и долговечной в эксплуатации за счет того, что механические частицы и капельки воды, масла, содержащиеся в большинстве существующих пневмомагистралей, не задерживаются и не накапливаются в глушителе, а либо стекают по поверхности перегородок, либо проталкиваются давлением воздуха в зазоре наружу.

Кроме того, предлагаемая конструкция проста в обслуживании и ремонте.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА ПНЕВМОКЛАПАНОВ | 2016 |

|

RU2630808C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА ПНЕВМОКЛАПАНОВ | 1994 |

|

RU2062890C1 |

| МНОГОСЕКЦИОННЫЙ ГЛУШИТЕЛЬ ШУМА | 2009 |

|

RU2411398C2 |

| МНОГОКАМЕРНЫЙ ГЛУШИТЕЛЬ ШУМА | 2017 |

|

RU2666706C1 |

| МНОГОКАМЕРНЫЙ ГЛУШИТЕЛЬ ШУМА | 2015 |

|

RU2601011C1 |

| МНОГОКАМЕРНЫЙ ГЛУШИТЕЛЬ ШУМА | 2016 |

|

RU2624080C1 |

| МНОГОКАМЕРНЫЙ ГЛУШИТЕЛЬ ШУМА | 2016 |

|

RU2623007C1 |

| МНОГОКАМЕРНЫЙ ГЛУШИТЕЛЬ ШУМА КОЧЕТОВА | 2016 |

|

RU2658162C2 |

| МНОГОКАМЕРНЫЙ ГЛУШИТЕЛЬ ШУМА | 2017 |

|

RU2643887C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА КАМЕРНОГО ТИПА | 2009 |

|

RU2411369C2 |

Изобретение относится к машиностроению, в частности к средствам снижения шума выпуска пневмоклапанов. Глушитель состоит из впускного патрубка с центральным отверстием. Выпускной патрубок образован, по меньшей мере, двумя поперечными перегородками, одна из которых жестко закреплена на открытом конце впускного патрубка, "заподлицо" с его торцом, а другая выполнена с центральным отверстием с диаметром, равным диаметру впускного отверстия. Для увеличения пропускной способности глушителя могут быть установлены дополнительные перегородки, причем все перегородки друг с другом образуют один и тот же зазор "S". Закреплены перегородки с первой посредством по меньшей мере 3-х винтов через калиброванные шайбы, причем крепление перегородок осуществляется по их периферийной части. К последней перегородке прикреплен экран, выполненный в виде стакана, причем крепление осуществляется через днище стакана посредством винтов через калиброванные шайбы. Боковые поверхности стакана образуют с периферийной частью перегородок кольцевой зазор L, отношение которого к зазору S между перегородками лежит в интервале оптимальных величин: L/S=7...10. Экран может быть выполнен целиком из пористого твердого звукопоглотителя, например, типа "акмигран" или днище экрана может быть выполнено из пористого звукопоглотителя или только боковые поверхности экрана могут быть выполнены из пористого звукопоглотителя. Технический результат - повышение эффективности шумоглушения за счет того, что звуковая энергия, выходя из зазора между перегородками, встречает на своем пути звукопоглотительные элементы экрана, а также осуществляется поворот потока на 90°, что также приводит к потере акустической мощности. 3 з.п. ф-лы, 1 ил.

L/S=7...10.

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА ПНЕВМОКЛАПАНОВ | 1994 |

|

RU2062890C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| Глушитель шума двигателя внутреннего сгорания | 1991 |

|

SU1802181A1 |

| Глушитель шума пневмомотора | 1983 |

|

SU1142650A1 |

Авторы

Даты

2006-07-20—Публикация

2004-12-28—Подача