Предлагаемое техническое решение относится к насосам необъемного вытеснения для жидкостей с вращательным движением рабочих органов (более конкретно - к конструктивным узлам лопастных насосов) и может быть преимущественно использовано на атомных электростанциях (АЭС) в главных циркуляционных насосных агрегатах (ГЦНА), предназначенных для контура теплоносителя ядерной энергетической установки (ЯЭУ), проходящего через активную зону реактора.

ГЦНА типовой структурной схемы, применяемые на АЭС [Митенков ф.М., Новинский Э.Г., Будов В.М. Главные циркуляционные насосы АЭС. - 2-е изд., перераб. и доп. - М.: Энергоатомиадат, 1990, с.8 (Рис.В.5)], включают лопастной насос с вертикальным валом, на нижнем конце которого расположено рабочее колесо, и выносной приводной двигатель (как правило, электрический асинхронный с вертикальным ротором, крутящий момент от которого к валу насоса передают посредством муфты). В числе типовых узлов насос содержит систему уплотнения вала насоса и три подшипниковые опоры этого вала; нижний радиальный (опорный) подшипник, а также размещенные в общем корпусе осевой (упорный) и верхний радиальный подшипники, или блок радиально-осевого подшипника. Условиям эксплуатации на АЭС (перекачивание жидкости в контуре с высокой температурой под большим давлением) соответствует применение торцовых уплотнений. Герметизацию в этом типе механического уплотнения осуществляют сжатием торцовых поверхностей вращающегося вместе с валом и невращающегося колец, одно из которых выполняют аксиально подвижным [Марцинковский В.А., Ворона П.Н. Насосы атомных электростанций. - М.: Энергоатомиздат, 1987, с.132 (Рис.5.11)]. В ГЦНА типовой структурной схемы нижний радиальный подшипник размещают выше рабочего колеса и ниже торцовых уплотнений.

Основной составляющей надежности ГЦНА является его ремонтопригодность в процессе эксплуатации на АЭС, позволяющая производить ревизию, ремонт и замену отдельных узлов и деталей при минимально возможных затратах труда и времени. При этом ремонтопригодность ГЦНА в значительной степени определяет хорошая ремонтопригодность элементов насоса в зоне нижнего радиального подшипника и других подшипниковых опор. Желательным является уменьшение времени пребывания обслуживающего персонала вблизи штатного места установки на АЭС ремонтируемого агрегата, а также уменьшение необходимого объема дезактивации при монтажно-демонтажных работах.

Известен насосный агрегат ГЦН-317 для АЭС с реакторными установками типа ВВЭР-440 [Пак П.Н., Белоусов А.Я., Пак С.П. Насосное оборудование атомных станций. - М.: Энергоатомиздат, 2003, с.82 (Рис.4.14); Митенков Ф.М., Новинский Э.Г., Будов В.М. Указ. соч., с.191 (Рис.5.18)], у которого нижний радиальный подшипник установлен в корпусе блока торцовых уплотнений. Вкладыш подшипника (из графитофторопластового материала) взаимодействует с цапфой, образованной стальной втулкой. Последняя (именуемая втулкой вала) посажена на вал насоса с гарантированным зазором и зафиксирована от проворота. Усилие, поджимающее втулку сверху до упора в бурт на валу насоса, создают с помощью гайки механизма осевого поджатия роторных (вращающихся с валом) частей торцовых уплотнений, наворачиваемой на резьбовой участок вала насоса, а передают на втулку через корпуса роторных частей всех ступеней блока уплотнений.

Недостатком этого насосного агрегата является возможность увеличения несоосности вала и втулки (при замене последней из-за ее износа или после переборки во время ревизии) и, как следствие, возможность увеличения неуравновешенности (дисбаланса) вала насоса в сборе. Кроме того, при наличии торцовых биений во всех роторных элементах возможно искривление оси вала насоса.

Известен насосный агрегат фирмы Alstrem для АЭС Loviisa с реакторными установками типа ВВЭР-440 [Митенков Ф.М., Новинский Э.Г., Будов В.М. Указ. соч.: с.193 (Рис.5.19)], у которого [там же: с.94 (Рис.3.33)] втулка вала посажена на вал насоса на двух конусах. Усилие затяжки создают с помощью гайки, наворачиваемой сверху на резьбовой участок вала насоса, а прилагают к верхнему конусу через последовательно установленные на валу роторные части торцовых уплотнений и промежуточные втулки блока уплотнений.

Недостатком этого насосного агрегата является необходимость (при разнице в длине новой и заменяемой втулок вала) обеспечения требуемого взаимного положения роторных и статорных элементов каждого торцового уплотнения за счет пригонки (доработки "по месту") регулировочного кольца. Кроме того, (аналогично насосному агрегату ГЦН-317) возможно искривление оси вала насоса при сложении торцовых биений роторных частей торцовых уплотнений, установленных на валу.

Таким образом, увеличивая надежность ГЦНА, в частности обеспечивая работоспособность подшипниковых опор и торцовых уплотнений при всех режимах эксплуатации на АЭС (включая переходные, когда могут резко изменяться давление и температура воды в корпусе насоса), а также улучшая их ремонтопригодность, желательно при этом упростить операции, связанные с проведением ревизии, ремонта и замены элементов насоса в зоне нижнего радиального подшипника (в том числе, втулки вала), а также уменьшить количество и продолжительность этих операций (в частности, устранив необходимость извлечения выемной части насоса из корпуса последнего, которое связано с разуплотнением главного разъема корпусов насоса и выемной части).

При использовании предлагаемого изобретения могут проявиться, в частности, следующие технические результаты:

во-первых, предотвращение увеличения несоосности вала насоса и втулки вала в зоне нижнего радиального подшипника после ревизии или замены этой втулки и, соответственно, динамической неуравновешенности вала насоса в сборе;

во-вторых, предотвращение повреждений поверхности вала насоса в зоне нижнего радиального подшипника при монтаже и демонтаже втулки вала;

в-третьих, уменьшение размера резьбы в механизме осевой затяжки втулки вала и, следовательно, повышение надежности этого механизма;

в-четвертых, предотвращение влияния операций установки и крепления втулки вала в зоне нижнего радиального подшипника на взаимное положение сопряженных роторных и статорных элементов торцовых уплотнений вала насоса (следовательно, исключение необходимости соответствующей регулировки), а также на возможность искривления оси вала насоса (во время эксплуатации последнего).

Как решение задачи, позволяющее достигнуть эффекта с указанными характеристиками, предлагается насосный агрегат, содержащий лопастной насос с вертикальным валом, у которого нижняя цапфа, предназначенная для взаимодействия с радиальным подшипником скольжения, образована втулкой, посаженной на двух конусах, и который отличается от прототипа тем, что

на внутренней поверхности верхней части втулки выполнен центрирующий пояс, охватывающий вал насоса с минимально возможным зазором,

верхний конус выполнен разрезным,

тремя попарно смежными ступенями вала насоса, нижняя из которых охвачена верхним конусом, образовано кольцевое углубление, причем на поверхности ступени, ограничивающей это углубление сверху, выполнены по меньшей мере два продольных паза, а в кольцевом углублении - продолжения этих пазов,

механизм осевой затяжки втулки включает упорное кольцо, охватывающее вал насоса, и нажимной фланец, охватывающий упорное кольцо, выполненные с возможностью встречного относительного движения, обеспечиваемого посредством винтового соединения указанных фланца и кольца с резьбовыми отверстиями в последнем, а также с возможностью взаимодействия нажимного фланца с верхним конусом, при этом

на внутренней поверхности упорного кольца выполнены радиальные выступы (по числу продольных пазов в ступени вала, ограничивающей сверху кольцевое углубление на валу насоса), предназначенные для введения через указанные пазы в кольцевое углубление с возможностью последующего поворота упорного кольца вокруг вертикальной оси до совмещения по вертикали радиальных выступов с частями вала между продольными пазами (как в соединении типа "байонет"), а промежутков между радиальными выступами - с продольными пазами,

на внутренней поверхности нажимного фланца выполнены радиальные выступы (также по числу продольных пазов), предназначенные для введения в указанные пазы, а своей нижней частью - в продолжающие последний промежутки между радиальными выступами на внутренней поверхности упорного кольца после указанного поворота последнего вокруг вертикальной оси.

В частном случае центрирующий пояс на внутренней поверхности втулки может быть выполнен в виде цилиндрического бурта.

Выполнение минимально возможного зазора между втулкой и валом насоса только на коротком (по сравнению с длиной втулки) участке центрирующего пояса уменьшает вероятность повреждения поверхности вала в зоне нижнего радиального подшипника при монтаже и демонтаже втулки.

Введение в механизм осевой затяжки втулки элементов, обеспечивающих соединение типа "байонет", позволяет, во-первых, применить в качестве резьбовых элементов, предназначенных для создания усилия затяжки, винты (ввертные болты) и уменьшить требуемый размер резьбы (по сравнению с резьбой гайки, наворачиваемой на вал насоса); во-вторых, разгрузить роторные части торцовых уплотнений от усилия затяжки втулки, а также устранить зависимость от этого усилия взаимного положения элементов блока уплотнений вала насоса.

Взаимодействие частей разрезного верхнего конуса и центрирующего пояса на внутренней поверхности втулки с валом насоса в процессе затяжки в совокупности обеспечивает взаимодействие втулки с конусами, препятствующее ее перекосу (в том числе, при создании усилия затяжки с помощью нескольких винтов).

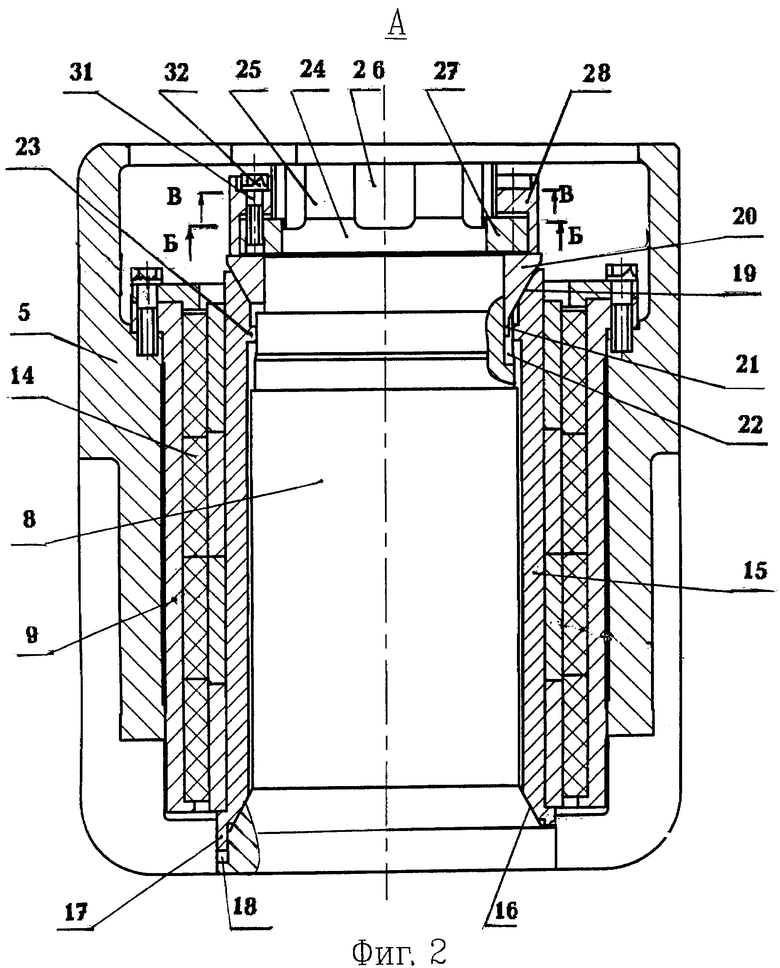

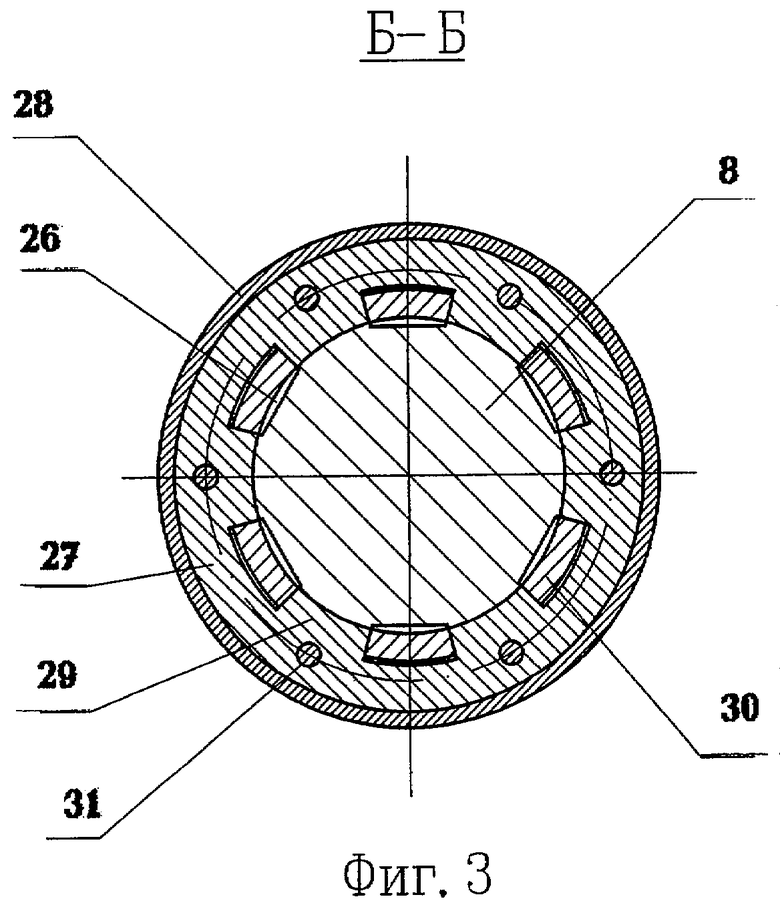

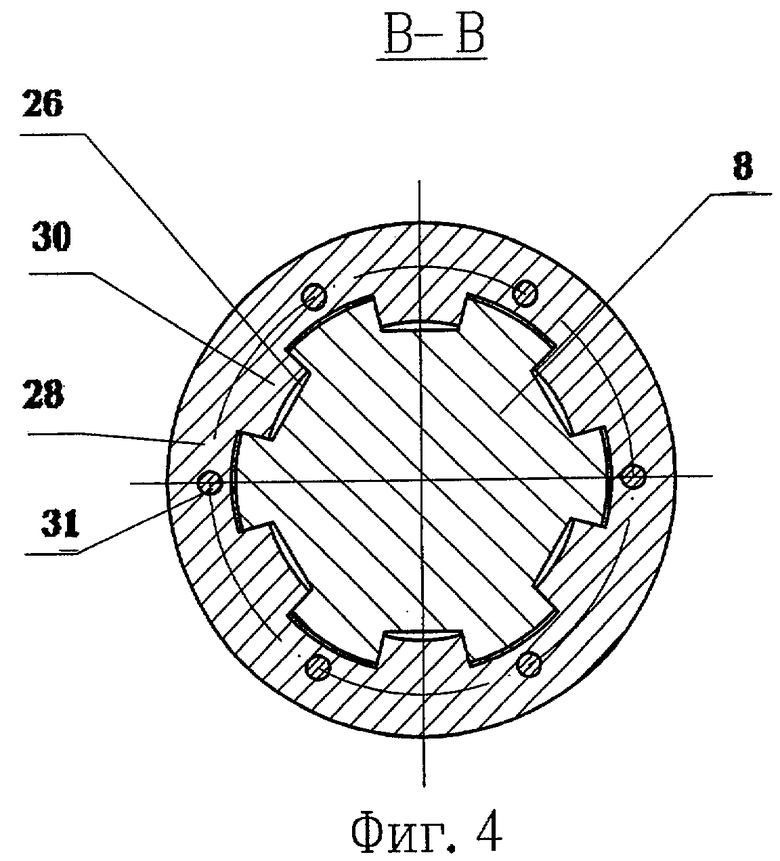

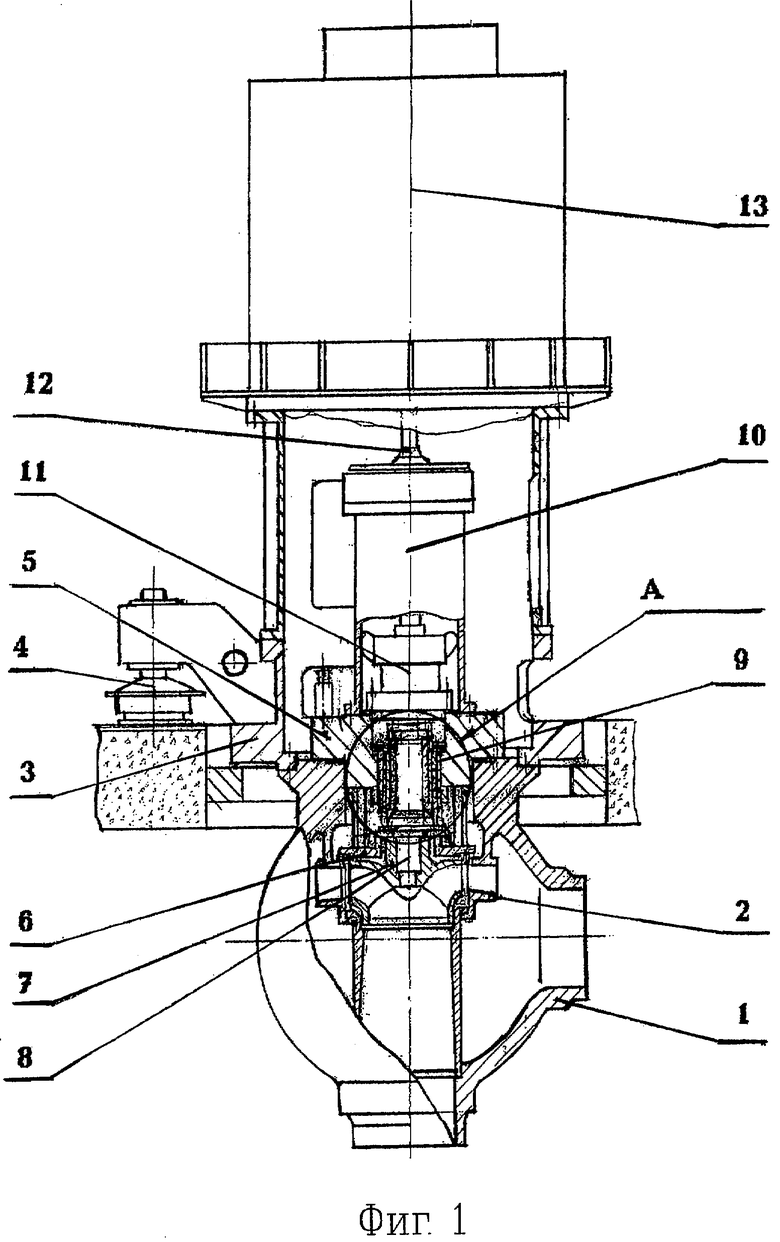

Предлагаемое устройство (в частном выполнении) поясняется чертежами:

фиг.1 - насосный агрегат (общий вид);

фиг.2 - зона нижнего радиального подшипника (вертикальный разрез, элемент А);

фиг.3 - зона нижнего радиального подшипника (горизонтальный разрез Б-Б);

фиг.4 - зона нижнего радиального подшипника (горизонтальный разрез В-В).

Насосный агрегат содержит корпус 1 насоса с направляющим аппаратом 2 и нижней проставкой 3, снабженной опорными устройствами 4, и выемную часть насоса. Последняя включает корпус 5 с тепловым барьером 6, рабочее колесо 7, закрепленное на валу 8 насоса, нижний радиальный подшипник 9, установленный в расточке корпуса 5 выемной части, а также блок 10 радиально-осевого подшипника и блок 11 торцовых уплотнений вала 8. Посредством муфты, включающей торсионный вал 12, ротор приводного электродвигателя 13 связан с валом 8 насоса.

Цапфу, предназначенную для взаимодействия с вкладышем 14 нижнего радиального подшипника 9, образует втулка 15 (например, составная). Нижняя часть внутренней полости втулки 15 ограничена расширяющейся книзу конической поверхностью 16, предназначенной для сопряжения с ответной поверхностью нижнего конуса на валу 8 насоса. Аксиальные выступы 17 на нижнем торце втулки 15 предназначены для введения в соответствующие пазы 18 на поверхности вала 8. Верхняя часть внутренней полости втулки 15 ограничена расширяющейся кверху конической поверхностью 19, предназначенной для сопряжения с ответной поверхностью выполненного разрезным (по меньшей мере из двух частей) верхнего конуса 20, охватывающего вал 8 и зафиксированного от проворота относительно последнего (например, выступами 21 на торце конуса 20, вводимыми в соответствующие пазы 22 на валу 8). Центрирующий пояс выполнен в виде цилиндрического бурта 23 на верхней части внутренней поверхности втулки 15 (ниже конической поверхности 19), охватывающего вал 8 с минимально возможным зазором.

Кольцевое углубление 24 образовано тремя последовательными попарно смежными ступенями вала 8 насоса: во-первых, ступенью, охватываемой верхним конусом 20, во-вторых, ступенью, примыкающей к ней сверху, и, в-третьих, следующей по оси ступенью 25, которая ограничивает это углубление сверху. На поверхности ступени 25 выполнены по меньшей мере два продольных паза 26, а в кольцевом углублении 24 - продолжения указанных пазов.

Механизм осевой затяжки втулки 15 включает упорное кольцо 27, охватывающее вал 8, и нажимной фланец 28, охватывающий упорное кольцо 27 с возможностью взаимодействия своим нижним торцом с верхним конусом 20.

Радиальные выступы 29, выполненные на внутренней поверхности упорного кольца 27 (по числу пазов 26 в ступени 25 вала 8), предназначены для введения через пазы 26 в кольцевое углубление 24 с возможностью последующего поворота кольца 27 вокруг вертикальной оси (как в соединении типа "байонет") до совмещения по вертикали радиальных выступов 29 с частями вала между продольными пазами 26, а промежутков между выступами 29 - с продольными пазами 26 ступени 25.

Радиальные выступы 30, выполненные на внутренней поверхности нажимного фланца 28 (также по числу пазов 26 в ступени 25 вала 8), предназначены для введения в продольные пазы 26, а своей нижней частью - в продолжающие их промежутки между радиальными выступами 29.

Винты 31 (в количестве не менее двух) и соответствующие резьбовые отверстия в упорном кольце 27 предназначены для обеспечения возможности встречного относительного движения упорного кольца 27 и нажимного фланца 28, а стопорные шайбы 32 - для стопорения винтов 31.

При сборке выемной части насоса (на предназначенном для этого стапеле) сначала устанавливают вал 8 насоса, на котором монтируют и закрепляют рабочее колесо 7, затем устанавливают корпус 5 выемной части с тепловым барьером 6 и лабиринтными уплотнениями рабочего колеса 7. Далее в расточку корпуса 5 выемной части устанавливают сверху нижний радиальный подшипник 9.

Формируя цапфу, устанавливают на вал 8 насоса втулку 15 так, чтобы ее коническая поверхность 16 контактировала с ответной поверхностью нижнего конуса на валу 8, а выступы 17 вошли в пазы 18 на поверхности вала 8, фиксируя втулку 15 от проворота относительно вала 8. Затем на вал 8 сверху устанавливают разрезной верхний конус 20 до контакта последнего с конической поверхностью 19 втулки 15, при этом выступы 21 верхнего конуса 20 вводят в пазы 22 на валу 8, фиксируя конус 20 от проворота относительно вала 8.

Далее затягивают втулку 15, закрепляя ее на валу 8 насоса. Сначала вводят радиальные выступы 29 упорного кольца 27 в продольные пазы 26 в ступени 25 вала 8 и опускают кольцо 27, вводя выступы 29 в кольцевое углубление 24. Затем поворачивают упорное кольцо 27 вокруг вертикальной оси до совмещения (по вертикали) радиальных выступов 29 с частями вала 8 между продольными пазами 26 (как в соединении типа "байонет"), а промежутков между выступами 29 - с продольными пазами 26. После этого вводят радиальные выступы 30 нажимного фланца 28 в продольные пазы 26 и опускают фланец 28 до упора нижним торцом в верхнюю торцовую поверхность верхнего конуса 20. Вращая винты 31 в резьбовых отверстиях в упорном кольце 27, перемещают последнее вверх до упора в ступень 25 вала 8 насоса. Продолжая вращение винтов 31 после остановки кольца 27, прикладывают к нажимному фланцу 28 усилие, отжимающее вниз верхний конус 20, производя тем самым осевую затяжку втулки 15. Нижние части радиальных выступов 30 нажимного фланца 28, войдя в промежутки между радиальными выступами 29 упорного кольца 27, фиксируют кольцо 27 и фланец 28 от проворота относительно вала 8. Взаимодействие частей разрезного верхнего конуса 20 и цилиндрического бурта 23 с валом 8 в совокупности обеспечивает в процессе затяжки такое взаимодействие конических поверхностей 19 и 16 втулки 15 с разрезным верхним конусом 20 и нижним конусом на валу 8, которое препятствует перекосу втулки 15. После окончания затяжки контрят винты 31 посредством стопорных шайб 32.

Далее в расточку корпуса 5 выемной части устанавливают и уплотняют блок 11 торцовых уплотнений вала 8 насоса и блок 10 радиально-осевого подшипника. Продолжая сборку ГЦНА, устанавливают приводной электродвигатель 13 и соединяют его ротор и вал 8 насоса посредством муфты, включающей торсионный вал 12.

При эксплуатации ГЦНА на АЭС демонтаж втулки 15 и нижнего радиального подшипника 9 (например, для ревизии) производят без разуплотнения главного разъема корпуса 1 насоса и корпуса 5 выемной части после следующих операций. Разъединив (с помощью муфты, включающей торсионный вал 12) ротор электродвигателя 13 и вал 8 насоса, демонтируют электродвигатель 13, блок 10 радиально-осевого подшипника и блок 11 торцовых уплотнений. Разобрав винтовое соединение упорного кольца 27 и нажимного фланца 28, снимают последний. Далее кольцо 27 поворачивают вокруг вертикальной оси до совмещения (по вертикали) радиальных выступов 29 (на внутренней поверхности кольца 27) с продольными пазами 26 (в ступени 25 вала 8). Проводя выступы 29 по пазам 26, выводят указанные выступы из кольцевого углубления 24 и снимают кольцо 27. Затем демонтируют разрезной верхний конус 20.

После этого втулка 15 может быть демонтирована с вала 8, а нижний радиальный подшипник 9 независимо демонтирован из корпуса 5 выемной части насоса.

Установку втулки вала и нижнего радиального подшипника в выемную часть насоса (после ревизии или при замене на новые) производят (также без разуплотнения главного разъема и извлечения выемной части, включая вал насоса, из корпуса последнего), действуя в обратной последовательности операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2016 |

|

RU2615039C1 |

| Устройство для предотвращения повреждения торцовых уплотнений главного циркуляционного насосного агрегата | 2019 |

|

RU2719546C1 |

| ЭЛЕКТРОМАГНИТНОЕ РАЗГРУЗОЧНОЕ УСТРОЙСТВО ГЛАВНОГО ЦИРКУЛЯЦИОННОГО НАСОСНОГО АГРЕГАТА | 2009 |

|

RU2406878C1 |

| Комплекс для создания контура охлаждения и смазки радиально-осевого подшипника | 2017 |

|

RU2662786C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| УЗЕЛ КРЕПЛЕНИЯ РАБОЧЕГО КОЛЕСА НАСОСА НА ВАЛУ | 2005 |

|

RU2296888C1 |

| ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418197C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2011 |

|

RU2458446C1 |

| ЭНЕРГОБЛОК | 2009 |

|

RU2425256C2 |

Изобретение относится к конструктивным узлам вертикальных лопастных насосов и может быть преимущественно использовано на АЭС в главных циркуляционных насосных агрегатах первого контура теплоносителя ядерной энергетической установки. Насосный агрегат содержит лопастной насос с вертикальным валом, нижняя цапфа которого, взаимодействующая с радиальным подшипником скольжения, образована втулкой, посаженной на вал насоса на двух конусах. Верхний конус выполнен разрезным. Агрегат снабжен центрирующим поясом на внутренней поверхности втулки. Механизм осевой затяжки втулки снабжен элементами, обеспечивающими соединение типа "байонет". Изобретение обеспечивает предотвращение несоосности вала насоса и образующей цапфу втулки, посаженной на вал на конусах в зоне нижнего радиального подшипника скольжения; предотвращение влияния операций установки и затяжки втулки на взаимное положение сопряженных роторных и статорных элементов торцовых уплотнений вала насоса; уменьшение размера резьбы в механизме осевой затяжки втулки и повышение надежности этого механизма. 1 з.п. ф-лы, 4 ил.

| МИТЕНКОВ Ф.М | |||

| и др | |||

| Главные циркуляционные насосы АЭС | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Энергоатомиздат, 1990, с.193, 94, рис.5.19, 3.33.SU 1591577 A1, 30.04.1993.RU 2190127 C2, 27.09.2002.US 4272084 A, 09.01.1981.EP 0377493 A1, 11.07.1990. | |||

Авторы

Даты

2006-07-20—Публикация

2004-12-27—Подача