Известен профилированный брус из цельного массива древесины, широко применяемый в строительстве деревянных зданий (Справочник по лесопилению. М., 1991, стр.15. См. также ГОСТ 18288-87. Производство лесопильное, стр.3-5). Основной недостаток - образование трещин на наружной поверхности, искривление и кручение бруса, вызванные неравномерными усадочными деформациями при высыхании древесины. Высушивание цельного бруса представляет достаточно сложную и дорогостоящую задачу, т.к. сложность сушки деревянного элемента и образование усадочных трещин на его поверхности непропорционально увеличиваются с увеличением толщины.

В качестве прототипа выбраны клеедеревянный профилированный брус, состоящий из нескольких слоев склеенных между собой досок (Патент RU 2168594 С1, Е 04 С 3/14, 10.06.2001). Основной недостаток этого бруса - дороговизна, вызванная сложностью изготовления, обусловленная:

1) необходимостью чистовой обработки большого количества поверхностей (8, не считая наружных, для 5-слойного бруса) для выполнения качественной склейки досок между собой;

2) необходимостью использования прессов большой мощности для плотного прижатия друг к другу достаточно толстых (30-40 мм) досок;

3) необходимостью высушивания большого количества досок (5 штук для 5-слойного бруса).

Целью настоящего изобретения является исключение указанных недостатков и получение деревянного бруса, достаточно технологичного в изготовлении, на боковых поверхностях которого не образуются трещины, менее подверженного изгибу и кручению при высыхании.

Указанная цель достигается тем, что профилированный брус выполнен с прикрепленными к его боковым поверхностям облицовочными досками, причем облицовочные доски предварительно обжаты высушивающим или механическим воздействием.

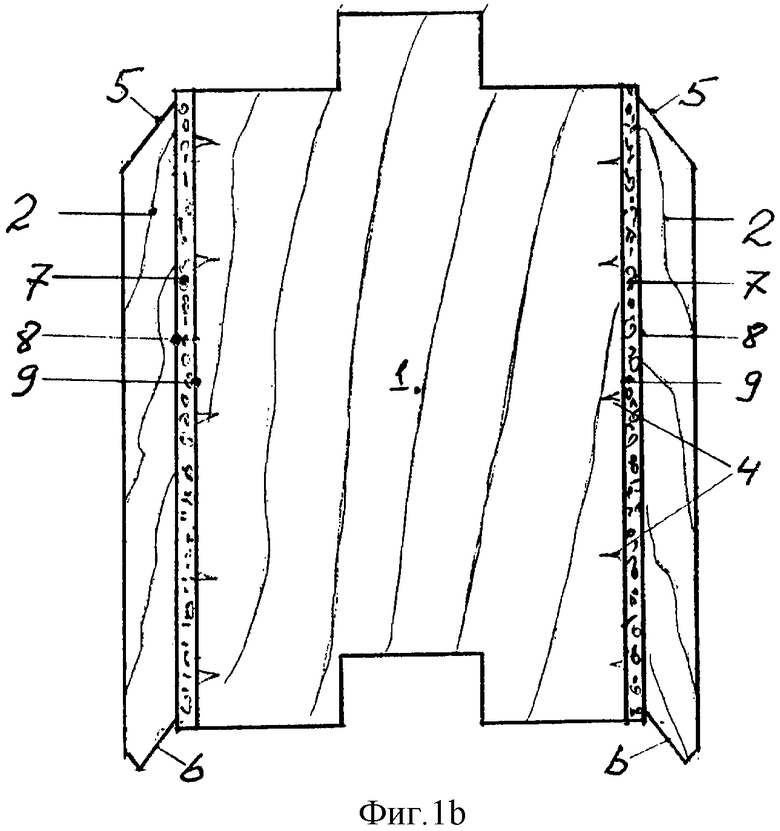

Конструкция бруса пояснена схемой, приведенной на фиг.1а.

Профилированный деревянный брус состоит из основной части 1 и облицовочных досок 2, скрепленных клеевым слоем 3. В процессе эксплуатации на основной части могут появляться усадочные трещины 4. Облицовочные доски имеют скосы 5 и 6 для стекания воды. Ширина облицовочной доски меньше высоты бруса на величину

В=Ву+Взаз

где Bу - уменьшение высоты бруса из-за усадки при высыхании, а Взаз - величина эксплуатационного зазора, равная 1-5 мм.

При высыхании бруса и вызванной этим усадке древесины его основной части на облицовочные доски будут передаваться сжимающие усилия, дополнительно обжимающие уже обжатые предварительно облицовочные доски и препятствующие образованию трещин. Соответственно на основную часть бруса при его высыхании со стороны облицовочных досок будут действовать растягивающие усилия, вызывающие образование трещин на его боковой поверхности. Эти трещины закрыты облицовочными досками и практически не ухудшают эксплуатационных свойств бруса.

Т.к. в облицовочных досках при условии качественной пропитки и сушки не будут возникать деформации усадки - набухания, то изгиб и кручение бруса в целом будут значительно меньше, чем в случае цельного бруса.

Предварительное обжатие древесины облицовочных досок может быть осуществлено высушиванием до влажности ниже влажности основного бруса, либо механическим воздействием.

Механическое воздействие может быть выполнено прессованием, прокаткой, продавливанием через суживающееся отверстие, либо другим известным способом.

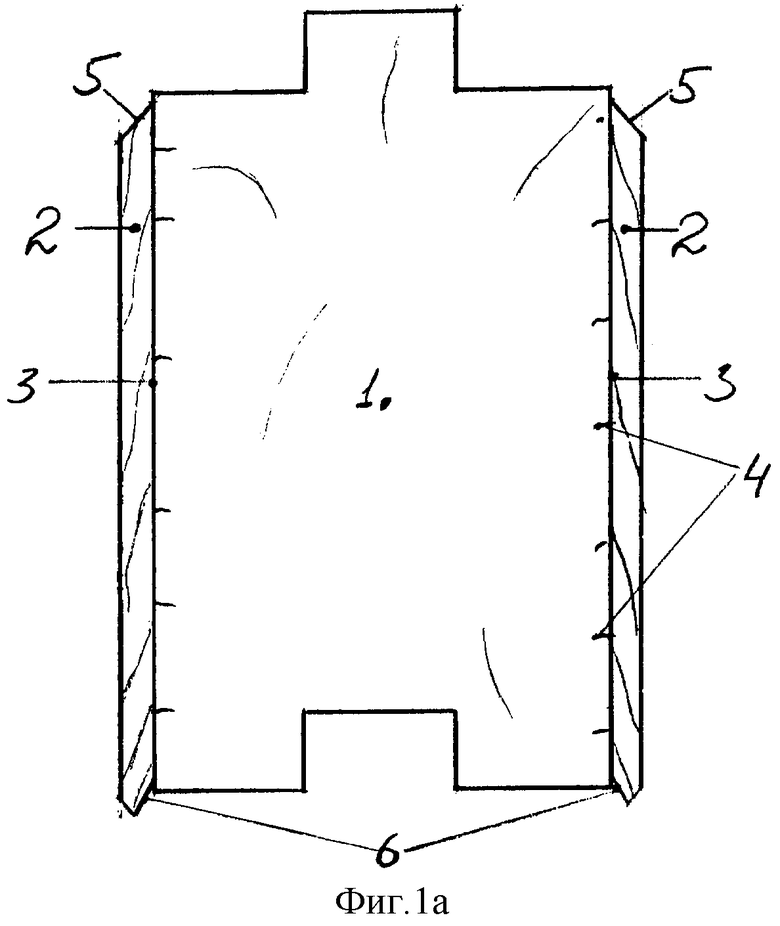

С целью улучшения тепло-звукоизолирующих свойств бруса между соединяемыми поверхностями бруса 1 и облицовочной доски 2 может находится слой теплозвукоизолирующего материала 7 типа пенопонопласта или пенополиуретана, который может выполнять функции клеевого скрепляющего слоя 3, либо прикрепляться к соединяемым поверхностям бруса и облицовочной доски при помощи клеевых слоев 8 и 9 (Фиг.1б). В этом случае можно отказаться от чистовой обработки склеиваемых поверхностей, т.к. слой 7 из пенопласта или пенополиуретана может примыкать к грубообработанной поверхности достаточно плотно для качественного склеивания, особенно в том случае, когда он сам выполняет функции клеевого слоя 3.

С целью улучшения декоративных и эксплуатационных качеств облицовочные доски 2 могут быть выполнены из древесины другой породы, чем основная часть 1. Например, основная часть выполнена из сосны, наружная облицовочная доска из лиственницы, внутренняя облицовочная доска из кедра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛИРОВАННЫЙ КЛЕЕНЫЙ ДЕРЕВЯННЫЙ БРУС | 2004 |

|

RU2280741C2 |

| Профилированный брус | 2020 |

|

RU2755248C2 |

| ДЕРЕВЯННЫЙ КЛЕЕНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ, СПОСОБ ВОЗВЕДЕНИЯ СТЕНОВЫХ КОНСТРУКЦИЙ ИЗ ДЕРЕВЯННЫХ КЛЕЕНЫХ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2587215C1 |

| КЛЕЕНОЕ ОЦИЛИНДРОВАННОЕ БРЕВНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2325988C1 |

| Способ изготовления клееного бруса | 2017 |

|

RU2687603C1 |

| СИСТЕМА СТАБИЛИЗАЦИИ ДЕРЕВЯННОЙ ОСНОВЫ ЖИВОПИСИ (ВАРИАНТЫ) | 2009 |

|

RU2421340C1 |

| Способ сопряжения в парных срубах | 2021 |

|

RU2826676C2 |

| КЛЕЕНЫЙ ДЕРЕВЯННЫЙ БРУС | 2006 |

|

RU2344247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНО-ОГРАЖДАЮЩИХ ЭЛЕМЕНТОВ РАЗНОПОРОДНОГО СТЕНОВОГО БРУСА ИЗ ТОНКОМЕРНОГО ДРЕВЕСНОГО СЫРЬЯ | 2012 |

|

RU2521676C1 |

| Модуль для системы напольного водяного отопления | 2020 |

|

RU2737983C2 |

Изобретение относится к области строительства, в частности к длинномерным строительным конструкциям из древесины, и используется в качестве элементов стеновых конструкций. Технический результат изобретения заключается в повышении эксплуатационных свойств, технологичности изготовления и срока службы профилированного деревянного бруса. Профилированный деревянный брус с прикрепленными к боковым поверхностям облицовочными досками выполнен с предварительным обжатием облицовочных досок путем сушки или механического воздействия. 2 з.п. ф-лы, 2 ил.

| КЛЕЕНЫЙ ДЕРЕВЯННЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2168594C1 |

Авторы

Даты

2006-07-27—Публикация

2004-09-29—Подача