Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к статору электродвигателя и, более конкретно, к узлу статора электродвигателя в сборе и способу его изготовления, предусматривающему выполнение операции формирования ярма в виде пакета, состоящего из множества тонких стальных пластинок, и операции формирования полюса методом порошковой металлургии.

2. Описание известного уровня техники

В большинстве бытовых электроприборов обычно в качестве источника движущей силы используется электродвигатель. В состав электродвигателя входят узел статора в сборе, на который наматывают и на котором закрепляют обмотку, и узел подвижной части электродвигателя в сборе, который располагается внутри или снаружи узла статора в сборе и приводится во вращательное движение под воздействием индуцированного магнитного поля, обеспечивая передачу движущей силы.

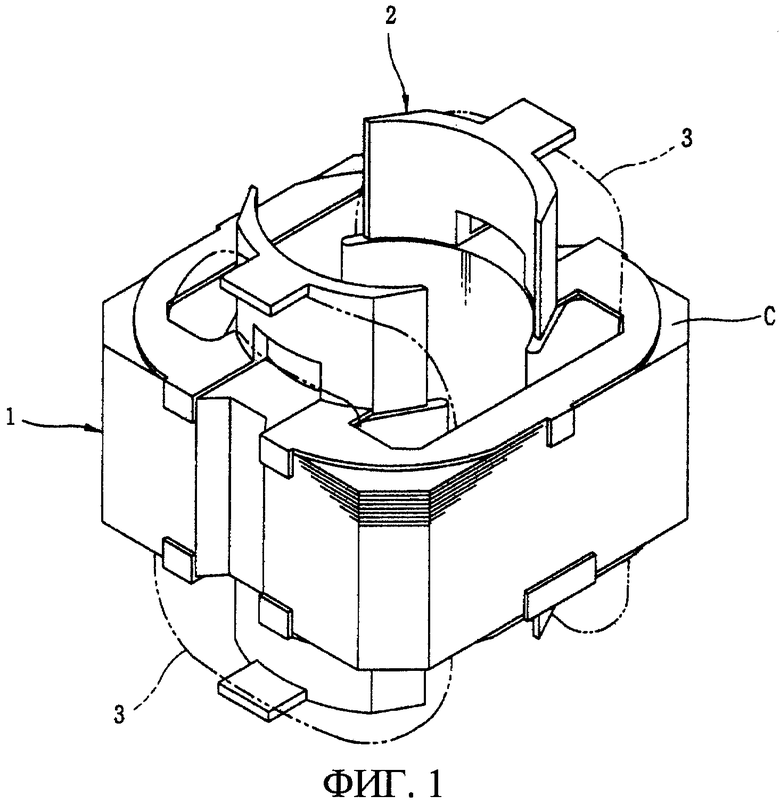

На фиг.1 представлен изображенный в перспективе вид, показывающий узел статора в сборе, изготовленный в соответствии с принятым в данной области обычным способом формирования его в виде пакета пластинок.

Как показано на этой иллюстрации, узел статора в сборе содержит сердечник 1 статора, сформированный множеством тонких пластинок С, которые изготавливаются посредством штамповки из листовой стали и имеют заданную форму; изолятор 2, вставляемый в сердечник 1 статора; а также обмотку 3, наматываемую снаружи на изолятор 2 и обеспечивающую получение индуцирующего тока.

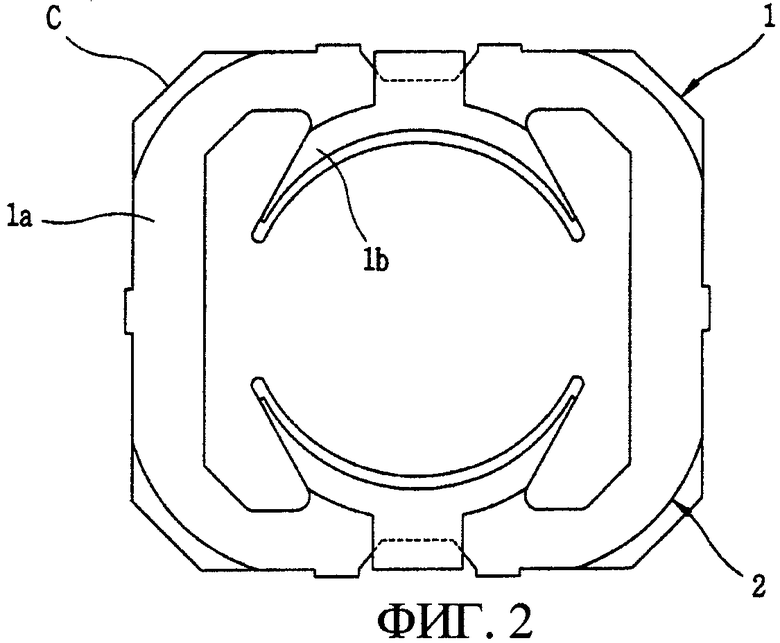

Как показано на фиг.2, тонкие пластинки С, из которых составлен сердечник 1 статора, образуют собой ярмо 1а, имеющее четырехугольную форму и предназначенное для формирования линий магнитной индукции, и полюс 1b, представляющий собой единое целое с ярмом 1а и имеющий форму дуги окружности, располагается при этом по обе стороны от внутренней окружной поверхности ярма 1а, на котором намотана обмотка 3.

Изолятор 2 прикреплен к той части, где ярмо 1а и полюс 1b соединяются друг с другом, а выполнен он из изоляционного материала, такого как пластмасса или резина для обеспечения изоляции между обмоткой 3 и сердечником 1 статора.

Однако при изготовлении узла статора в сборе в соответствии со способом формирования его в виде пластинок количество материала, теряемого с отходами, который выбрасывается в процессе штамповки пластинок, из которых образуют сердечник статора, составляет свыше 35% и, соответственно, возникают непроизводительные потери материала.

Кроме того, поскольку между сердечником статора и обмоткой вставляется защитное приспособление, изготавливаемое методом инжекционного прессования, радиус детали, где производится наматывание обмотки, увеличивается, в результате чего наблюдается повышение себестоимости производства, возрастает сопротивление обмотки и, следовательно, снижается коэффициент полезного действия электродвигателя.

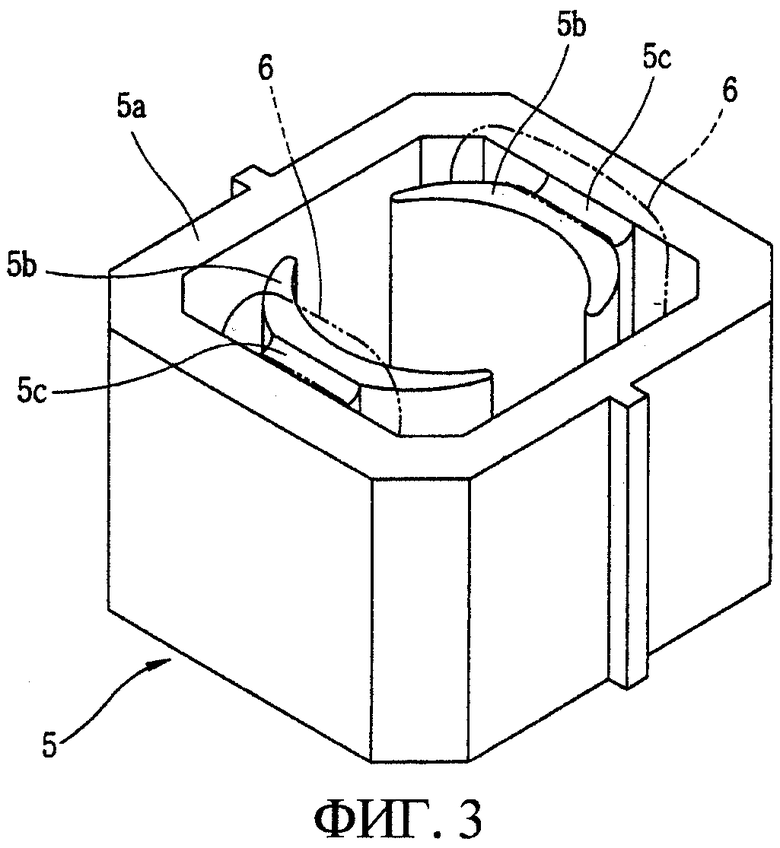

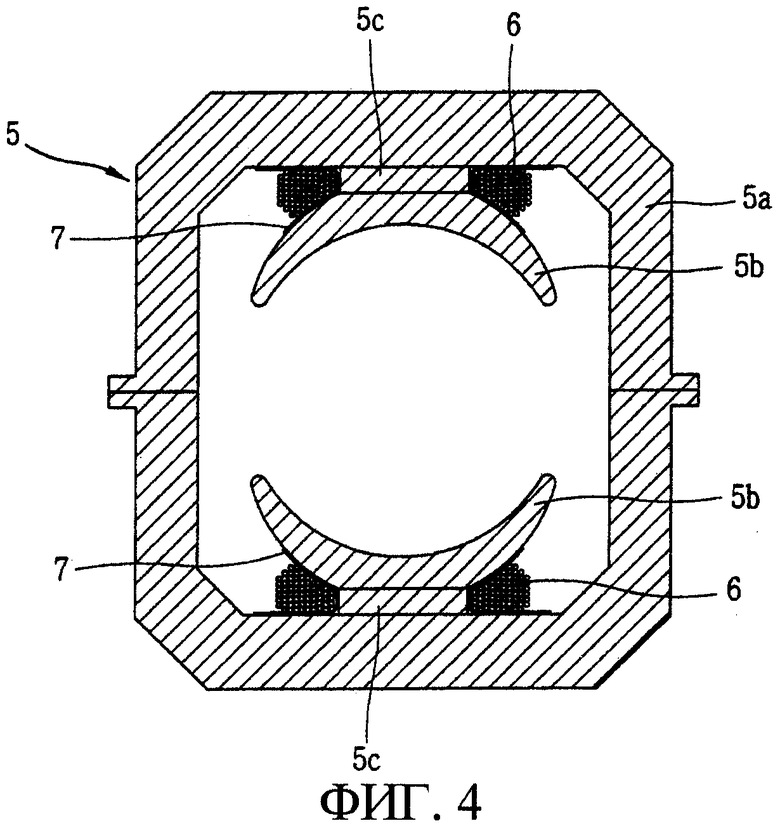

Для решения указанных выше проблем ранее было предложено изготавливать узел статора в сборе с использованием метода порошковой металлургии, и, как показано на фиг.3 и 4, получаемый при этом узел статора в сборе содержит корпус 5, сформированный посредством подачи магнитного порошкового материала в пресс-форму, имеющую заданную конфигурацию, с последующим подводом туда давления заданной величины и нагреванием до заданной температуры, а также обмотку 6, наматываемую в выемке 5с под обмотку в корпусе 5 и предназначенную для генерирования индуцированного магнетизма.

Корпус 5 включает в свой состав ярмо 5а, выполненное таким образом, чтобы иметь замкнутую четырехугольную форму, и предназначенное для формирования линий магнитной индукции, и полюс 5b, выполненный таким образом, чтобы представлять собой единое целое с ярмом 5а, и имеющий форму дуги окружности, располагаясь при этом по обе стороны от внутренней окружной поверхности ярма 5а.

Выемка 5с под обмотку имеет выполненную в виде шейки часть с тем, чтобы уменьшить размер занимаемого обмоткой 6 объема, а кромка выемки 5с под обмотку выполнена с криволинейным закруглением для того, чтобы предотвратить сдирание покрытия с проволоки обмотки 6 во время наматывания обмотки 6.

Кроме того, изолятор 7 для изоляции обмотки 6 от полюса 5b прикреплен с наружной стороны полюса 5b и выемки 5с под обмотку и с внутренней стороны ярма 5а, которые соприкасаются с обмоткой 6.

Однако метод порошковой металлургии имеет свой недостаток, который заключается в том, что по своей магнитной проницаемости магнитный порошок и характеристика потерь в сердечнике уступают кремнистой стали, применяемой при пластинчатом способе изготовления, а также в том, что этот материал имеет высокую стоимость.

В данном случае под термином магнитная проницаемость понимается магнитная индуктивная мощность, которая выражается отношением между плотностью магнитного потока, возникающего во время намагничивания магнитным полем, и напряженностью магнитного поля в состоянии вакуума.

При этом характеристика потерь в сердечнике означает потери, возникающие в таком материале, как сталь, в расчете на единицу ее объема, а кремнистая сталь имеет более значительную характеристику потерь в сердечнике, чем железный порошок. То есть поскольку кремнистая сталь обеспечивает более высокую плотность магнитного потока, чем железный порошок, коэффициент полезного действия электродвигателя в первом случае будет сравнительно более высоким.

При применении метода порошковой металлургии формирование корпуса производится с использованием пресс-формы, благодаря чему облегчается осуществление процесса изготовления, а выемка под обмотку формируется таким образом, чтобы имелась выполненная в виде шейки часть полюса, благодаря чему уменьшается количество проволоки, расходуемой при наматывании обмотки, при этом выемка под обмотку выполняется с криволинейным закруглением для предотвращения сдирания покрытия с проволоки обмотки во время ее наматывания. Однако стоимость магнитного порошка значительно выше, чем стоимость кремнистой стали.

Кроме того, поскольку магнитный порошок обладает более низкой магнитной проницаемостью и худшей характеристикой по потерям в сердечнике, чем кремнистая сталь, корпус из него требуется изготовить более объемистым, чтобы получить такой же результат при изготовлении электродвигателя, чем при использовании для этого обычной кремнистой стали, а это приводит к увеличению затрат на материал.

Краткое описание изобретения

Следовательно, в основу настоящего изобретения положена задача создания узла статора электродвигателя в сборе и способа его изготовления, предусматривающего выполнение операции формирования слоистого ярма, состоящего из множества тонких стальных пластинок, и операции формирования полюса методом порошковой металлургии, благодаря чему обеспечивается снижение себестоимости производства этого узла и улучшение эксплуатационных показателей электродвигателя.

Для того чтобы обеспечить получение указанных и других преимуществ, а также в соответствии с задачей, решаемой настоящим изобретением в том варианте его осуществления, который более подробно рассматривается в приведенном здесь ниже описании, предлагается узел статора электродвигателя в сборе, содержащий множество ярм, сформированных слоями из множества тонких стальных пластинок, имеющих заданную длину, а также множество полюсов, вставляемых между ярмами и выполненных из магнитного материала посредством прессования его в пресс-форме, и которые предназначены для наматывания на них обмотки.

Кроме того, полюс включает также в свой состав направляющую часть, имеющую форму дуги окружности и предназначенную для сбора магнитных силовых линий, намоточную часть, соединенную с направляющей частью со стороны задней ее поверхности, и которая предназначена для наматывания на нее обмотки, и соединительную часть, сформированную у задней поверхности намоточной части и соединенную с ярмом.

Дополнительно к этому с тем, чтобы обеспечить получение указанных и других преимуществ, а также в соответствии с задачей настоящего изобретения в том варианте его осуществления, который более подробно рассматривается в приведенном здесь ниже описании, предлагается кроме того, также и способ изготовления такого узла статора электродвигателя в сборе, предусматривающий выполнение следующих операций: первой операции, во время которой изготавливается множество пластинок для ярма, получаемых посредством штамповки из листовой стали и имеющих заданную форму; второй операции, во время которой из полученных пластинок для ярма формируется соответствующее ярмо слоями пластинок ярма, имеющего заданную высоту; третьей операции, во время которой осуществляется формирование заданного корпуса путем установки слоистого ярма в пресс-форму; четвертой операции, во время которой пустое пространство внутри пресс-формы заполняют магнитным порошковым материалом; пятой операции, во время которой осуществляют формирование полюса, взаимосвязанного с указанным ярмом, путем приложения предопределенного давления и тепла к указанному магнитному порошковому материалу; и шестой операции, во время которой удаляют пресс-форму, а затем наматывают обмотку на полюс.

Во время выполнения первой операции пластинки для ярма изготавливают штамповкой из листовой стали с одновременным получением заданной длины и ширины пластинок.

Во время выполнения пятой операции указанный полюс формируют, подвергая магнитный порошковый материал воздействию соответствующего давления с последующим выдерживанием при температуре порядка 300-500°С для получения монолитной структуры.

Во время выполнения шестой операции при намотке обмотки на полюс прикрепляют изолятор к месту контакта между полюсом и обмоткой либо изолирующий материал напрессовывают и прикрепляют таким образом, чтобы намотать обмотку.

Указанные и другие задачи, признаки, особенности и преимущества настоящего изобретения очевидны из следующего ниже подробного описания настоящего изобретения, которое ведется со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Прилагаемые чертежи, которые приводятся здесь для того, чтобы обеспечить более полное понимание настоящего изобретения, представляя собой неотъемлемую составную часть данного описания изобретения, иллюстрируют варианты осуществления настоящего изобретения и вместе с описанием служат для пояснения принципов изобретения.

Изобретение поясняется чертежами.

Фиг.1 - изображенный в перспективе вид, показывающий узел статора электродвигателя в сборе, выполненный в соответствии с принятым в данной области обычным способом формирования его в виде слоев.

Фиг.2 - представленный в плане вид, показывающий узел статора в сборе, выполненный в соответствии с принятым в данной области обычным способом формирования его в виде слоев.

Фиг.3 - изображенный в перспективе вид, показывающий узел статора электродвигателя в сборе, выполненный в соответствии с принятым в данной области обычным способом формирования его с использованием метода порошковой металлургии.

Фиг.4 - представленный в разрезе вид, показывающий узел статора электродвигателя в сборе, выполненный в соответствии с принятым в данной области обычным способом формирования его с использованием метода порошковой металлургии.

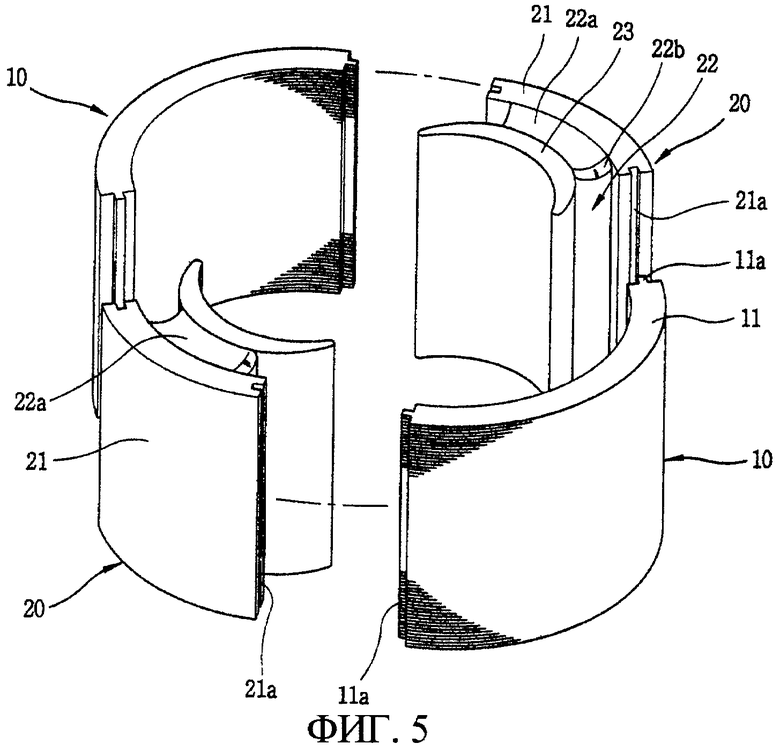

Фиг.5 - изображенный в перспективе вид, показывающий разобранный узел статора электродвигателя, выполненный в соответствии с настоящим изобретением.

Фиг.6 - представленный в разрезе вид, показывающий узел статора электродвигателя в сборе, выполненный в соответствии с настоящим изобретением.

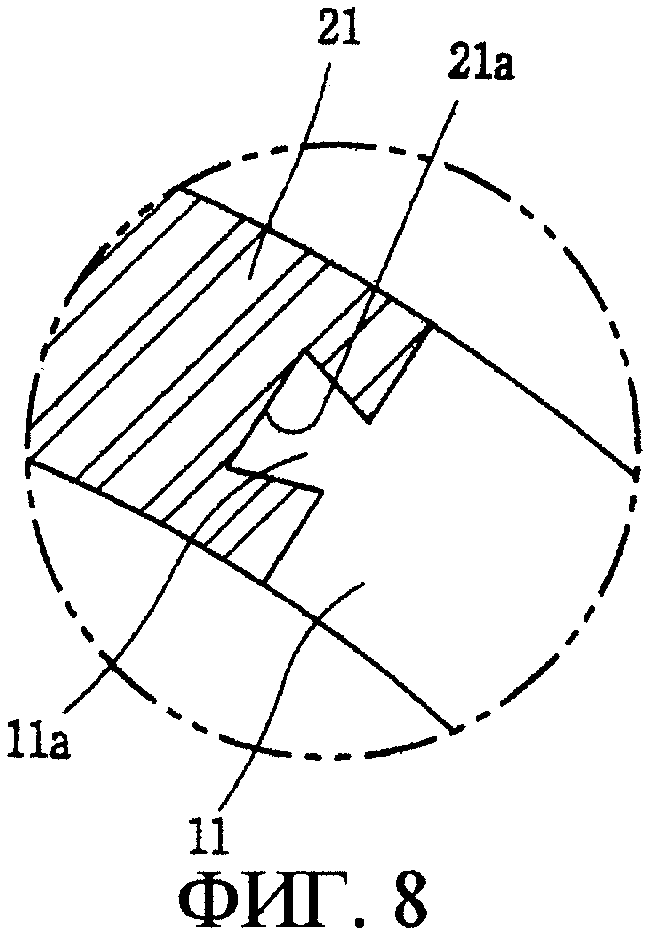

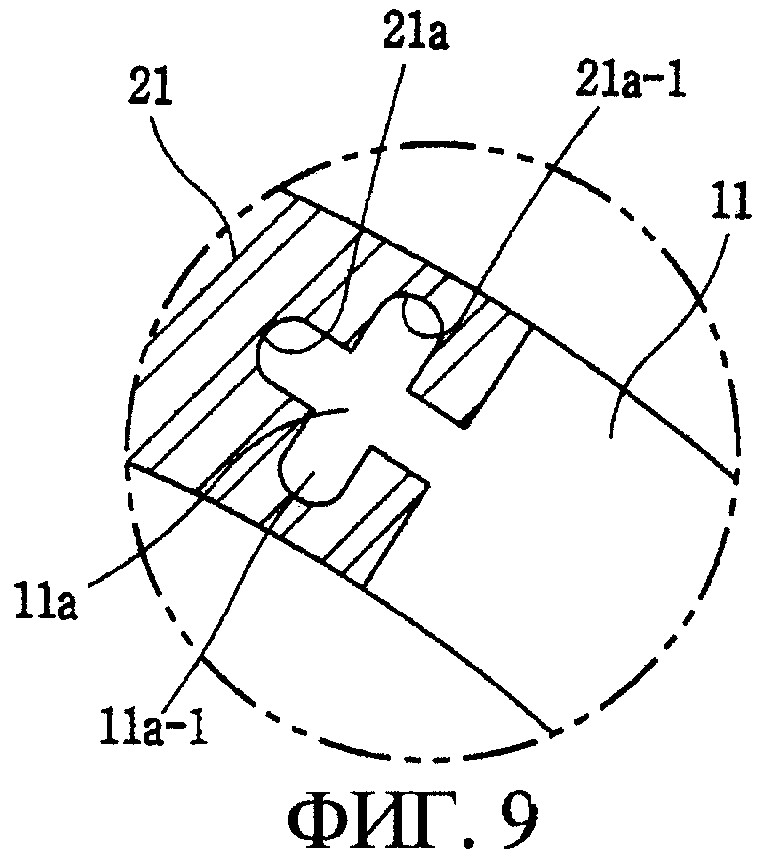

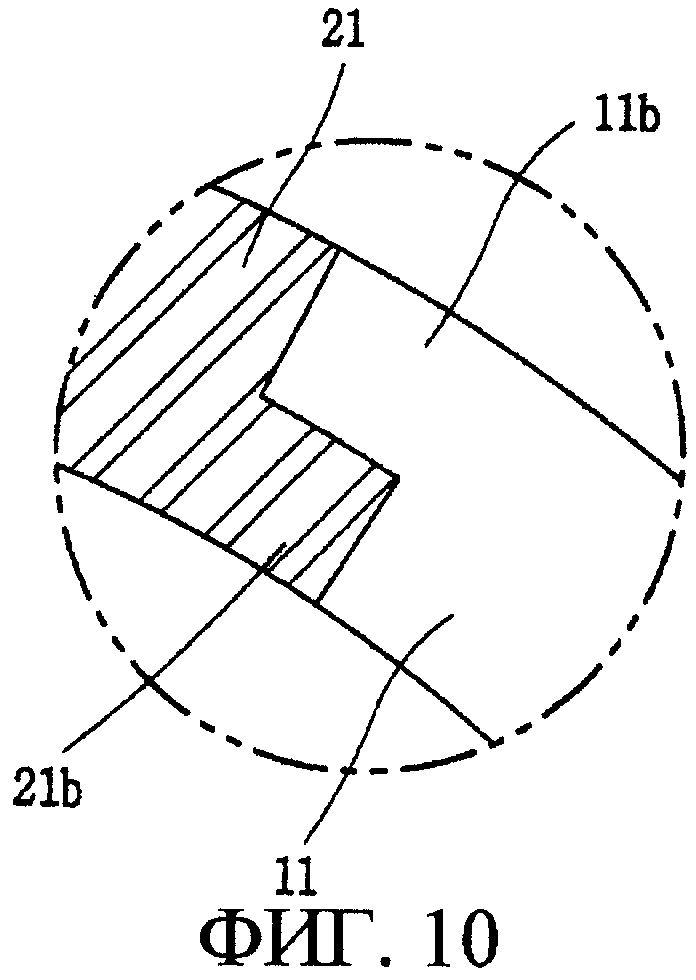

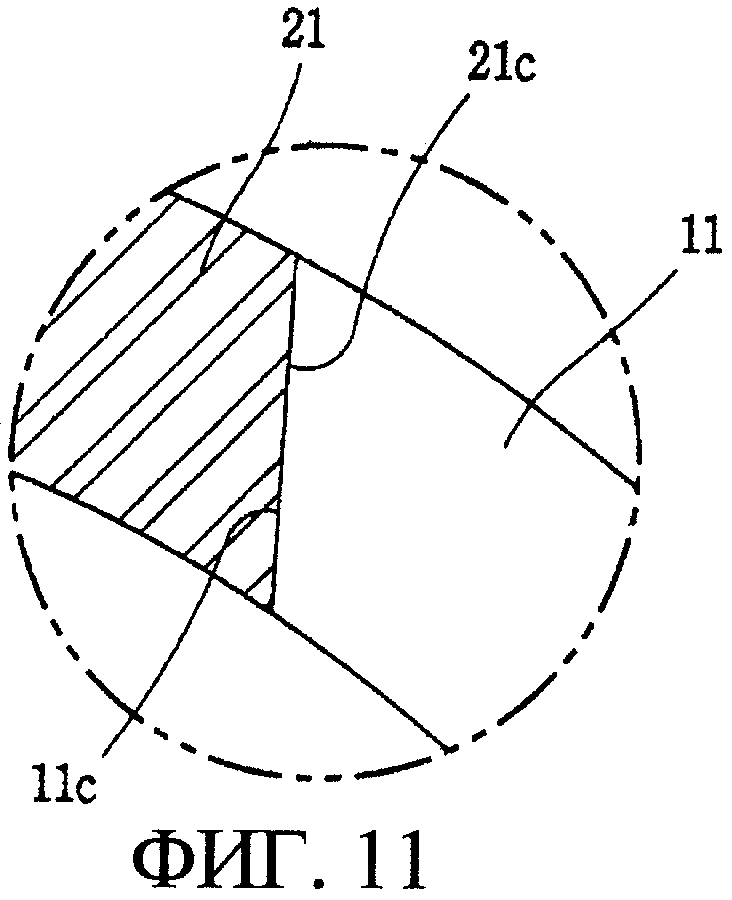

Фиг.7-11 - изображенные в увеличенном масштабе виды участка «А», выделенного на фиг.6, на которых показаны варианты конструкции, обеспечивающей взаимосвязь между соединительной частью полюса и ярмом узла статора в сборе, выполненного в соответствии с настоящим изобретением.

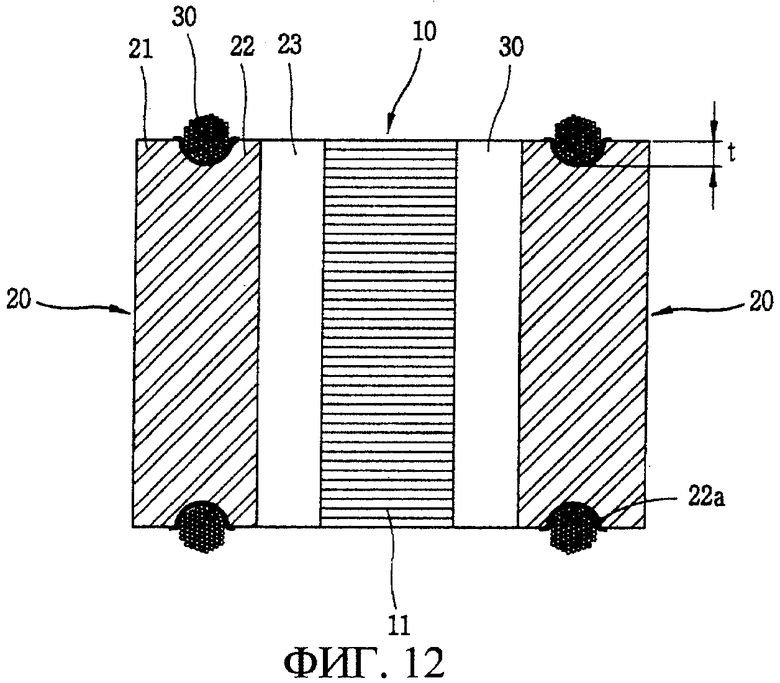

Фиг.12 - представленный в разрезе вид сечения по линии I-I на фиг.6.

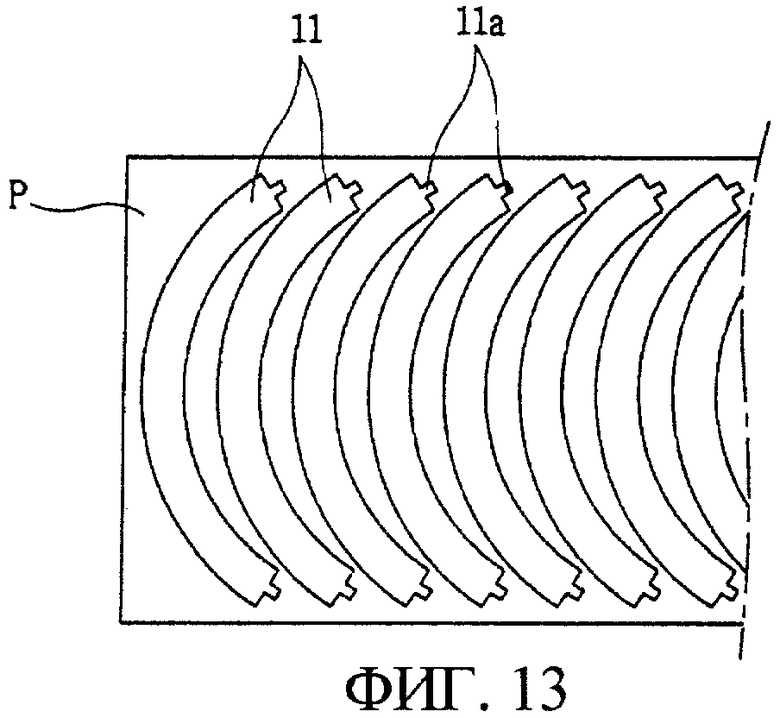

Фиг.13 - вид, показывающий верхнюю поверхность листовой стали, используемой при изготовлении пластинок для ярма с применением способа, осуществляемого в соответствии с настоящим изобретением.

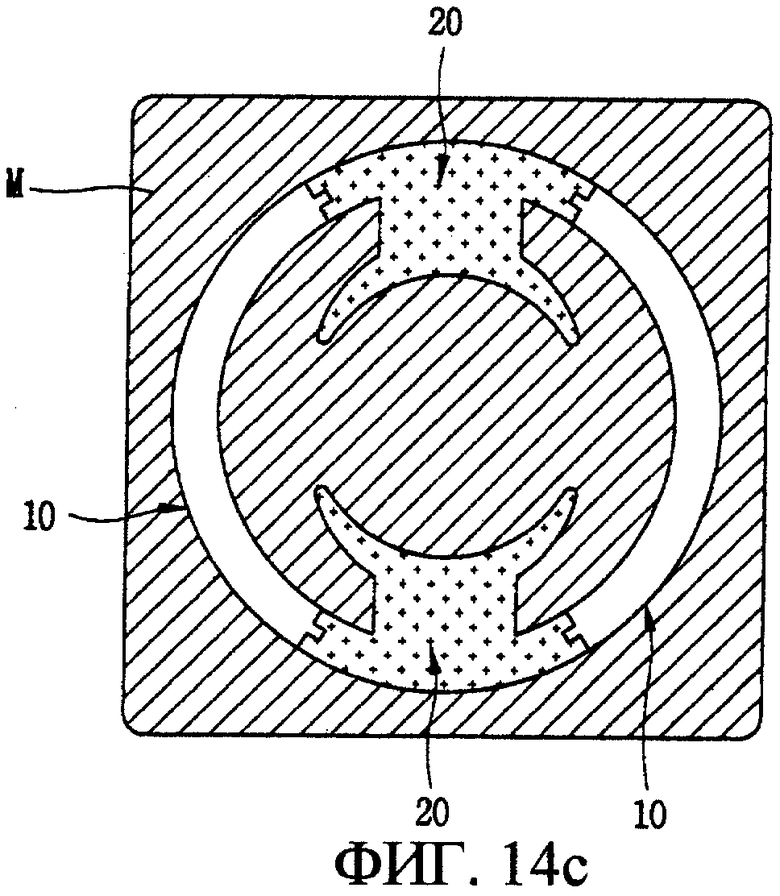

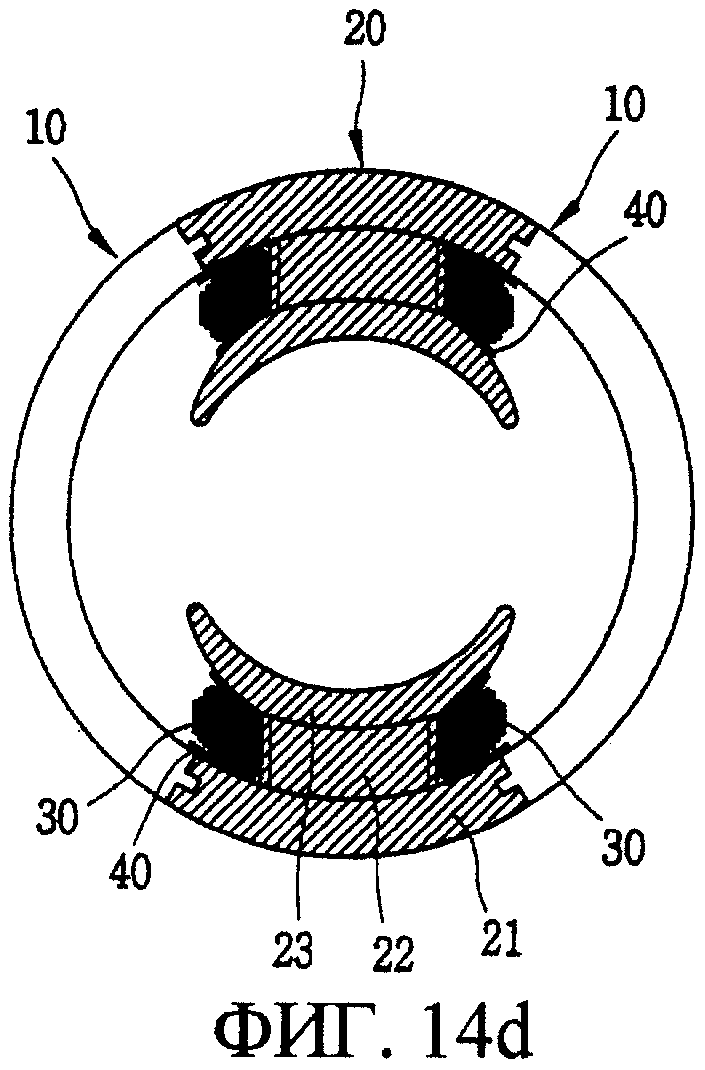

Фиг.14А-14D - виды, иллюстрирующие отдельные операции технологического процесса изготовления узла статора электродвигателя в сборе, выполняемого в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов осуществления изобретения

Ниже со ссылками на прилагаемые чертежи приводится подробное описание предпочтительных вариантов осуществления настоящего изобретения, отдельные примеры исполнения которого иллюстрируются на прилагаемых чертежах.

Узел статора электродвигателя в сборе, выполненный в соответствии с настоящим изобретением, а также способ изготовления этого узла, осуществляемый в соответствии с настоящим изобретением, поясняются здесь на примере наиболее предпочтительных вариантов осуществления изобретения.

Фиг.5 представляет собой изображенный в перспективе вид, показывающий разобранный узел статора электродвигателя, выполненный в соответствии с настоящим изобретением; фиг.6 представляет собой изображенный в разрезе вид, показывающий узел статора электродвигателя в сборе, выполненный в соответствии с настоящим изобретением; фиг.7-11 представляют собой изображенные в увеличенном масштабе виды участка «А», выделенного на фиг.6, на которых показаны варианты конструкции, обеспечивающей взаимосвязь между соединительной частью и ярмом узла статора в сборе, выполненного в соответствии с настоящим изобретением; фиг.12 представляет собой изображенный в разрезе вид сечения по линии I-I на фиг.6; фиг.13 представляет собой вид, показывающий верхнюю поверхность листовой стали, используемой при изготовлении ярма с применением способа, осуществляемого в соответствии с настоящим изобретением; и фиг.14А-14D представляют собой виды, иллюстрирующие отдельные операции технологического процесса изготовления узла статора электродвигателя в сборе, выполняемого в соответствии с настоящим изобретением.

Как показано на фиг.5, узел статора электродвигателя, выполненный в соответствии с настоящим изобретением, содержит множество ярм 10, сформированных слоями, состоящими из множества тонких стальных пластинок, имеющих заданную длину, а также множество полюсов 20, вставляемых между ярмами 10 и выполненных из магнитного материала посредством прессования его в пресс-форме, на которые наматывается обмотка.

Полюс 20 включает в свой состав направляющую часть 23, внутренняя поверхность которой выполнена по форме дуги окружности, и которая предназначена для сбора магнитных силовых линий. Направляющая часть 23 служит для формирования линий магнитной индукции, находящихся на заданном расстоянии от ротора, когда он вставлен внутрь статора.

Имеется также намоточная часть 22, сформированная у задней поверхности направляющей части 23, с которой она образует единое целое, при этом обмотка наматывается на намоточную часть 22.

Намоточная часть 22 имеет меньшую высоту и длину, чем направляющая часть 23, благодаря чему предотвращается выступание обмотки 30 над поверхностью направляющей части 23, когда обмотка 30 будет намотана на намоточную часть 22, и обеспечивается возможность наматывания обмотки 30 в несколько слоев.

Кроме того, выемка 22а под обмотку имеет глубину t по наружной окружной поверхности намоточной части 22 такую, чтобы обмотку можно было наматывать в этой выемке.

Скругленная часть 22b формируется на кромке наружной окружной поверхности намоточной части 22 для того, чтобы предотвратить сдирание покрытия с проволоки обмотки в то время, когда производится наматывание обмотки.

Соединительная часть 21 соединяется с ярмом 10 таким образом, чтобы сливаться в единое целое с намоточной частью 22 у задней ее поверхности.

Соединительная часть 21 имеет форму дуги окружности и одинаковую высоту с ярмом 10.

Полюс 20 выполняется из магнитного порошкового материала для обеспечения полярности. В то же самое время осуществляется термообработка, то есть порошковый материал засыпается в пресс-форму, прессуется и нагревается при температуре порядка 300-500°С, в результате чего приобретает монолитную структуру.

В рассматриваемом исполнении число полюсов 20, получаемых посредством формовки магнитного порошкового материала, может быть не одно, а несколько, и соответственно таким же может быть и число ярм 10.

Как показано на фиг.5 и 6, предусматривается наличие изолятора 40, чтобы изолировать полюс 20 от обмотки 30, который устанавливают с внутренних сторон намоточной части 22, на которую наматывается обмотка 30, либо предусматривается напрессовывание непроводящего материала. Непроводящий материал включает эпоксипласт.

Из множества пластинок 11 для ярма, имеющих при этом постоянный радиус кривизны, формируются слои одинаковой высоты с соединительной частью 21, и ярма вставляются между двумя соединительными частями 21.

Пластинки 11 для ярма изготавливаются из кремнистой стали, обладающей отличными показателями по магнитной проницаемости и по характеристике потерь в сердечнике.

В данном случае под термином магнитная проницаемость понимается магнитная индуктивная мощность, которая выражается отношением между плотностью магнитного потока, возникающего во время намагничивания в магнитном поле, и напряженностью магнитного поля в состоянии вакуума.

Также характеристика потерь в сердечнике означает потери, возникающие в таком материале, как сталь, в расчете на единицу объема, а кремнистая сталь имеет характеристику потерь в сердечнике, существенно превосходящую такой материал, как железный порошок. Таким образом, поскольку кремнистая сталь имеет более высокую плотность магнитного потока, чем железный порошок, коэффициент полезного действия электродвигателя имеет сравнительно более высокое значение.

Соединительный выступ 11а и соединительная выемка 21а для соединения ярма 10 с соединительной частью выполняются между ярмом 10 и указанной соединительной частью 21 на той же самой высоте, что и ярмо 10 и соединительная часть 21.

Как показано на фиг.7, соединительный выступ 11а ярма 10 выполняется как прямоугольная форма и соединяется с соединительной выемкой 21а, имеющей прямоугольную форму соединительной части 21 для предотвращения разъединения ярма 10 с соединительной частью 21.

Как показано на фиг.8, соединительный выступ 11а выполнен на ярме 10 как трапецеидальная форма и соединяется с соединительной выемкой 21а, имеющей трапецеидальную форму, соответствующую соединительной части 21.

Как показано на фиг.9, соединительный выступ 11а ярма 10 выполняется удлиненным с двумя одинаковыми стопорными щеками 11а-1 с обеих сторон и соединяется с соединительной выемкой 21а-1, имеющей форму, соответствующую форме соединительной части 21 для предотвращения разъединения ярма 10 с соединительной частью 21.

Как показано на фиг.10, ступенчатый выступ 11b прямоугольной формы выполняется на обоих концах ярма 10 и соединяется со ступенчатым выступом 21b, выполненным на обоих концах соединительной части 21 с соответствующей прямоугольной формой.

Как показано на фиг.11, ярмо 10 имеет наклонную поверхность 11с с постоянным углом скоса на обоих своих концах, а соответствующая ей наклонная поверхность 21с предусматривается на обоих концах соединительной части 21, так чтобы обеспечивалось соединение ярма 10 и соединительной части 21. Далее поясняется способ изготовления узла статора электродвигателя в сборе, осуществляемый в соответствии с настоящим изобретением.

Как показано на фиг.14, в процессе штамповки тонколистовой кремнистой стали толщиной 1 мм получают множество пластинок 11 для ярма.

В ходе этой операции, как показано на фиг.13, пластинки 11 ярма изготавливают из кремнистой стали таким образом, чтобы они имели заданные длину и ширину, при помощи штамповочного инструмента, имеющего множество пуансонов, что позволяет одновременно получать соответствующее количество пластинок.

Благодаря этому можно в значительной степени сократить время, затрачиваемое на изготовление пластинок, по сравнению с тем случаем, когда пластинки 11 для ярма изготавливаются по одной с помощью одного пуансона.

Затем из полученных пластинок 11 ярма формируют слои с постоянной высотой, получая тем самым ярмо 10. Слоистое ярмо 10 устанавливают в соответствующую пресс-форму по одному с каждой ее стороны таким образом, чтобы при этом образовался соответствующий корпус.

В данном случае после установки ярма 10 в пресс-форму внутри нее в другой ее части остается незаполненным пустое пространство С, предназначенное для заполнения его формовочным материалом. В качестве такого материала, которым заполняют пространство С, используется магнитный порошковый материал.

В пресс-форме магнитный порошковый материал подвергается воздействию соответствующего давления, имеющего заданную величину, с последующим нагреванием его и выдерживанием при заданной температуре, в результате чего происходит формирование полюса 20, взаимосвязанного с ярмом 10. Таким образом, полюс 20 в процессе своего формирования образует взаимосвязанную монолитную структуру с ярмом 10 в виде единого целого, что позволяет избавиться от необходимости обеспечивать в последующем взаимосвязанное соединение полюса 20 с ярмом 10 в случае изготовления их по отдельности друг от друга.

Кроме того, чтобы получить уже готовый полюс 20, магнитный порошковый материал подвергают воздействию соответствующего давления, а затем спрессованный порошковый материал выдерживают при температуре порядка приблизительно 300-500°С с тем, чтобы магнитный порошковый материал пробрел при этом монолитную структуру.

В данном случае при таком выдерживании наблюдаются несколько иные процессы, чем при спекании. Порошковый материал при его спекании подвергается воздействию соответствующего давления и нагревается до температуры, близкой к температуре его плавления, в результате чего образуется монолитная структура. При этом, поскольку образование монолитной структуры из порошкового материала происходит в результате нагревания его до высокой температуры, могут наблюдаться соответствующие изменения в характеристике материала.

В противоположность этому, при осуществлении выдерживания в соответствии с предложенным способом порошковый материал предварительно подвергается воздействию соответствующего давления, а затем нагревается до температуры порядка приблизительно 300-500°С для получения монолитной структуры. При этом, поскольку порошковый материал нагревается за счет подвода сравнительно небольшого количества тепла, никаких изменений в характеристике материала не наблюдается.

И наконец, пресс-форму снимают, после чего осуществляют наматывание обмотки 30 на полюс 20, образовавшийся из магнитного порошкового материала.

Перед тем как наматывать обмотку 30 на полюс 20 возможна установка изолятора 40 в том месте, где полюс 20 будет соприкасаться с обмоткой 30, либо в указанном месте напрессовывается соответствующий изоляционный материал, по которому затем наматывается обмотка.

Узел статора электродвигателя в сборе, выполненный в соответствии с настоящим изобретением, имеет следующие усовершенствования.

Прежде всего, полюс выполнен из магнитного порошкового материала, а ярмо выполнено из кремнистой стали, стоимость которой ниже, и которая обладает более хорошими показателями по магнитной проницаемости и по характеристике потерь в сердечнике, чем магнитный порошковый материал. Соответственно, при сохранении таким же того объема, который занимает электродвигатель, можно будет не допустить сколько-либо заметного ухудшения эксплуатационных показателей его работы и тем самым предотвратить увеличение затрат, связанных с изготовлением электродвигателя более крупных размеров.

Кроме того, поскольку пластинки для ярма изготавливаются посредством штамповки с применением при выполнении этой операции соответствующего штамповочного инструмента, имеющего не один, а некоторое множество пуансонов, сокращается время, затрачиваемое на изготовление этих пластинок, а также уменьшаются непроизводительные потери материала, идущего в отходы производства, благодаря чему обеспечивается соответствующее снижение себестоимости производства.

Помимо этого, в намоточной части полюса выполняется выемка, в которую при наматывании укладывается обмотка, причем кромка этой выемки выполнена таким образом, чтобы иметь форму криволинейного закругления. Благодаря этому не требуется предусматривать в этом месте дополнительно какое-либо защитное приспособление, предохраняющее покрытие проволоки обмотки от повреждений во время ее наматывания. Кроме того, при этом может быть также соответственно уменьшен радиус наматывания обмотки, определяемый фактической глубиной выемки, благодаря чему при том же самом количестве витков обмотки приблизительно на 35% сокращается количество проволоки, расходуемой при наматывании обмотки. А при соответственном уменьшении размера, в пределах которого обмотка выступает наружу относительно полюса, и сокращении общей длины проволоки, из которой намотана целиком вся обмотка, снижается сопротивление обмотки и, следовательно, наблюдается соответствующее увеличение коэффициента полезного действия электродвигателя.

Поскольку настоящее изобретение может быть осуществлено в нескольких различных вариантах своего исполнения, которые не выходят за пределы существа изобретения или его существенных отличительных признаков, следует также понимать, что варианты осуществления настоящего изобретения, рассмотренные в приведенном здесь выше описании, ни в коей мере не ограничиваются какими-либо пределами, определяющими объем изобретения, в связи с наличием каких-либо подробностей, указанных в приведенном здесь выше описании, если только в этом отношении в нем не содержится каких-либо иных указаний, и эти варианты следует, скорее наоборот, истолковывать в пределах существа, а также объема данного изобретения, которые определены в прилагаемой формуле изобретения, в связи с чем предполагается, что всяческие изменения и дополнения, которые не выходят за границы и пределы следующей ниже формулы изобретения либо за границы и пределы, эквивалентные таковым, должны будут вследствие этого считаться не выходящими за пределы объема, определенного прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СТАТОРА ЭЛЕКТРОДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2269856C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА БЕСЩЕТОЧНОГО ЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА И СТАТОР БЕСЩЕТОЧНОГО ЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА, ИЗГОТОВЛЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2004 |

|

RU2287888C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯКОРЯ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ПРЕОБРАЗОВАТЕЛЯ (ВАРИАНТЫ) | 1991 |

|

RU2111598C1 |

| СПОСОБ НАМОТКИ КАТУШКИ ДВИГАТЕЛЯ-МАХОВИКА | 2024 |

|

RU2833871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2394334C2 |

| СТАТОР ЭЛЕКТРОДВИГАТЕЛЯ | 2005 |

|

RU2330370C2 |

| МАГНИТОПРОВОД СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2007 |

|

RU2330369C1 |

| СТАТОР МОТОРА ИЛИ ЭЛЕКТРОМАГНИТНОГО ГЕНЕРАТОРА С ОТДЕЛЬНОЙ ОПОРОЙ ОБМОТКИ, ЗАЩЕЛКИВАЮЩЕЙСЯ НА СООТВЕТСТВУЮЩЕМ ЗУБЦЕ | 2018 |

|

RU2782441C2 |

| СТАТОР ЭЛЕКТРОДВИГАТЕЛЯ | 2020 |

|

RU2723297C1 |

| ИНДУКТОРНОЕ СИНХРОННОЕ УСТРОЙСТВО | 2005 |

|

RU2361350C2 |

Изобретение относится к области электротехники, а именно - к конструкциям и технологии изготовления узла статоров электродвигателей. Сущность изобретения состоит в том, что в узле статора электродвигателя в сборе, содержащем множество ярм, сформированных слоями из множества тонких стальных пластинок, имеющих заданную длину, множество полюсов, вставляемых между ярмами и выполненных из магнитного материала посредством прессования его в пресс-форме, и на которые наматывается обмотка, каждый полюс содержит направляющую часть, имеющую форму дуги окружности и предназначенную для сбора магнитных силовых линий, намоточную часть, соединенную с направляющей частью со стороны задней ее поверхности, и на которую наматывается обмотка, и соединительную часть, сформированную у задней поверхности намоточной части и соединенную с соответствующим ярмом, при этом, согласно данному изобретению, намоточная часть имеет высоту и длину меньшие, чем у направляющей части для предотвращения выступания обмотки относительно направляющей части, когда обмотка уже намотана на намоточную часть, и для обеспечения возможности наматывания обмотки в несколько слоев, причем на наружной окружной поверхности намоточной части формируют вогнутые выемки под обмотку с возможностью наматывания по ним обмотки. Предложен также способ изготовления данного статора в сборе. Технический результат от использования изобретения состоит в том, что при изготовлении данного узла статора в сборе сокращаются непроизводительные потери материала во время выполнения операции штамповки пластинок ярма, а также не требуется применения какого-либо дополнительного защитного приспособления для обмотки, что обеспечивает соответствующее уменьшение радиуса ее наматывания, в результате чего при том же самом числе витков обмотки, соответственно, сокращается количество проволоки, расходуемой при наматывании обмотки. Кроме того, благодаря применению магнитного порошкового материала и кремнистой стали повышается производительность, а также наблюдается соответствующее увеличение коэффициента полезного действия электродвигателя. 2 н. и 17 з.п. ф-лы, 17 ил.

первый этап, при котором изготавливают множество пластинок для ярма, получаемых посредством штамповки из листовой стали заданной формы;

второй этап, при котором формируют ярмо наложением друг на друга пластинок ярма, причем каждое ярмо имеет высоту, и пластинки ярма накладывают друг на друга в направлении высоты ярма;

третий этап, при котором осуществляют формирование заданного корпуса, для чего устанавливают слоистое ярмо в пресс-форму;

четвертый этап, при котором пустое пространство внутри пресс-формы заполняют магнитным порошковым материалом;

пятый этап, при котором формируют полюс, имеющий выемки под обмотку, сформированные на наружной окружной поверхности намоточной части, и взаимосвязанный с указанным ярмом, для чего магнитный порошковый материал подвергают воздействию давления, имеющего заданную величину, и тепла; и

шестой этап, при котором удаляют пресс-форму, а затем наматывают на полюс обмотку.

| Статор электрической машины | 1981 |

|

SU1001317A1 |

| Магнитопровод статора электрической машины | 1986 |

|

SU1439704A1 |

| Магнитопровод электрических аппаратов (его варианты) | 1982 |

|

SU1100647A1 |

| US 4255684 А, 10.03.1981 | |||

| Способ определения длительного сцепления мерзлого грунта | 1987 |

|

SU1561032A1 |

Авторы

Даты

2006-07-27—Публикация

2003-07-29—Подача