Изобретение относится к дорожному строительству и может быть использовано для стабилизации грунтов при создании оснований автомобильных и железных дорог, площадок различного назначения, дорожек в парках и садах.

Проблема увеличения срока эксплуатации дорог очень актуальна для России, т.к. темпы развития дорожной сети не соответствуют потребностям экономики страны. Увеличивается разрыв между темпами роста автомобилизации и развития дорог, что в итоге может привести к возникновению системных транспортных заторов и сдерживанию экономического роста из-за недостаточной пропускной способности дорожной сети.

В 2003 году было отремонтировано 20,8 тыс. км автомобильных дорог, в том числе 16,4 тыс. км территориальных дорог, что составляет всего 33,4% от нормативной потребности. Это означает, что не обеспечивается восстановление ежегодного износа автомобильных дорог. В создавшейся ситуации тысячи км автомобильных дорог не ремонтировались 10 и более лет, что уже привело к необратимому разрушению дорожных покрытий. Ремонт и восстановление этих дорог обойдется в 2,5-3 раза дороже, чем затраты на ремонт и модернизацию при своевременном их проведении.

Одной из главных причин возникновения и развития деформаций в теле земляного полотна является разупрочнение грунтов в результате их переувлажнения. Переувлажнение грунтов происходит из-за скопления воды в неровностях, которые образуются на поверхностях конструктивных элементов инженерных сооружений. В результате зимой происходит вспучивание, весной - разуплотнение грунтов и осадка, что приводит к потере прочности сооружений. Для обеспечения стабильности сооружения необходимо осушить переувлажненные поверхности. Одно из направлений осушения грунтов искусственных сооружений связано с использованием композиций для упрочнения грунтов на основе минеральных вяжущих. Благодаря введению в грунты минеральных вяжущих веществ излишняя влага расходуется на гидратацию и цементацию вяжущих, что способствует осушению и, как следствие, упрочнению грунтов.

Известна композиция для упрочнения грунтов, которая содержит наполнитель, вяжущее и фермент-уплотнитель [Патент РФ №2198857]. В качестве вяжущего используется доломитовая известь и цеолит, в качестве наполнителя - щебень фракции 20-70 мм с загрязнителем балласта, в качестве фермента-уплотнителя - поверхностно-активное вещество на основе протеинов и сахаров при следующем соотношении компонентов, мас.%:

Доломитовая известь (в пересчете на CaO+MgO) - 40,0-50,0

Цеолит (в пересчете на SiO2) - 25,0-40,0

Щебень фракции 30-70 мм с загрязнителем балласта - 20,0-24,0

Фермент-уплотнитель - 0,3-1,0

Вода - остальное

Укрепляющая композиция осушает грунт за счет подобранных компонентов. Их работа происходит по замкнутому циклу: гидратация доломитовой извести - извлечение воды ферментом и цеолитом, приводящая к принудительному заполнению порового пространства между грунтовыми частицами примесями органических и минеральных частиц, переводу воды в молекулярное состояние и осушению грунта. Таким образом, укрепленный грунт имеет высокие прочностные характеристики, несмотря на наличие влаги, содержащейся в грунте.

Однако в процессе эксплуатации происходит потеря прочности укрепленной грунтовой композиции, что нарушает стабильность сооружения. Это обусловлено тем, что укрепленный грунт представляет собой монолит с неоднородной структурой. Неоднородность структуры вызвана тем, что монолит образован наполнителем - щебнем крупной фракции от 20 до 70 мм и тонкодисперсной фракцией вяжущего менее 0,05 мм, в которой отсутствует переходная фракция.

С целью устранения вышеуказанных недостатков в известный состав были введены известковый и бруситовые отсевы, т.е. более мелкая фракция (Патент РФ №2236504). Компонентный состав следующий, мас.%: доломитовая известь в пересчете на СаО+MgO - 11-12; цеолит в пересчете на SiO2 - 4-8; щебень - 50-58; известковый отсев - 19,2-20,0; бруситовый отсев - 7,2-8,0; фермент уплотнитель 0,6-2,0.

Доломитовая известь представляет собой гидравлическое вяжущее и в своем химическом составе содержит окислы кальция СаО и магния MgO.

Цеолит представляет собой адсорбент, в основе химического состава которого лежит окись кремния SiO2, и содержит окислы кальция СаО и магния MgO, железа Fe2O3, алюминия Al2O3 и титана TiO2.

В качестве наполнителя крупной фракции берут 50-58% щебня размером 30-70 мм, который благодаря адгезионным свойствам в любой конструкции становится арматурным каркасом.

Известковый отсев представляет собой отсортированные отходы переработки карбонатных пород - известняков, который в своем химическом составе содержит: 47,18-52,50% CaO, 1,16-2,08% MgO, 2,85-10,28% SiO2, 0,38-2,08% Fe2O3, 37,98-41,94% п.п.п. В своей структуре известковый отсев содержит частицы размером от 1 до 5 мм, пылеватые частицы размером от 0 до 1 мм и до 10% глинистых частиц.

Бруситовый отсев представляет собой отсортированные отходы дробления бруситовых пород и имеет следующий химический состав: 1,46-12,46% CaO, 55,02-62,73% MgO, 0,87-20,58% SiO2, 0,02-1,15% Fe2О3, свободные катионы Mg++ и гидроксильную группу (ОН). Структура бруситового отсева аналогична структуре известкового отсева.

Несмотря на некоторое улучшение физико-механических свойств, прочность и водостойкость, состав из-за наличия большего содержания крупной фракции щебня и относительно малого количества вяжущего, а также неоднородности фракционного состава отсевов не является оптимальным.

При вибродинамическом воздействии нагрузки быстрее подвергаются разрушению менее плотные структуры монолита, чем более плотные. В результате в менее плотных структурах образуются микротрещины. Прочность монолита уменьшается из-за образования микротрещин. Вода, попадая в микротрещины, замерзает в них зимой, увеличиваясь в объеме. Микротрещины превращаются в макротрещины. Наличие трещин способствует нарушению целостности монолита и последующему его разрушению.

В результате вибрации от щебня отделяются пылеватые фракции скальных пород из отходов производства, которыми загрязнен обычно укладываемый щебень. Кроме того, в результате дополнительного трения друг о друга происходит постоянное истирание самих частиц щебня. Пылеватые частицы оседают на поверхность монолита в виде "гребенки" и образуют дополнительные неровности.

Неровности в "гребенке" и трещины в монолите, заполненные водой, способствуют льдообразованию в упрочненном слое и подстилающих грунтах и, как следствие, их пучению. Все это приводит также к изменению физико-механических свойств защищаемой поверхности и возобновлению процессов вспучивания и деформирования земляного полотна и щебеночной призмы верхнего строения пути. Прочность монолита снижается до 20%.

Наиболее близким к заявляемому решению по компонентному составу и совокупности существенных признаков является вяжущее, предназначенное для укрепления грунта, которое содержит помол полуводного гипса, портландцемента, кремнеземсодержащую минеральную добавку и сухой пластификатор при следующем содержании компонентов, мас.%:

Портландцемент - 2-8

Кремнесодержащая минеральная добавка - 6-32

Негашеная известь - 1,5-7,0

Сухой суперпластификатор "С-3" - 1,6-3,0

Гипсовое вяжущее - остальное.

В качестве минеральной добавки применялась зола уноса ГРЭС, которая не всегда соответствовала требуемому качеству и при соотношении цемент: добавка =1:8 делала применение золы в составе вяжущего нецелесообразным.

В результате сложного физико-химического и химического взаимодействия дисперсных частиц грунта, вяжущего (извести, гипса и цемента) и воды из грунтов укрепляемого слоя происходит образование гидросиликатов и гидроалюминатов Са, обладающих цементирующими свойствами.

Водопоглощение, обусловленное наличием золы, при цементации приводит к обезвоживанию грунта, расположенного ниже укрепляемого слоя.

Одновременно образование кристаллов различных типов солей силикатов и карбонатов Са и Mg приводит к уплотнению и упрочнению грунтовой композиции (Патент РФ №2070172).

Однако ввиду большого количества гипсового вяжущего и относительно небольшого количества цемента достигнуть оптимальной прочности и морозостойкости грунта проблематично.

Более того, по своей природе гипсошлаковые вяжущие являются быстросхватывающимися, поэтому транспортирование, распределение и уплотнение готовой смеси при строительстве дорожного полотна должно осуществляться в течение 2-3 часов с момента приготовления смеси, что существенно усложняет технологию их применения и, чтобы избежать быстрого схватывания смеси, приходится вводить замедлитель схватывания.

Технической задачей предлагаемого изобретения является разработка состава для стабилизации грунта, обладающего повышенными прочностью и водостойкостью без снижения морозостойкости, причем состав можно было бы применять при всех видах ремонтных и дорожных работах, а также при подготовке оснований для дорожного покрытия, причем требования к компонентам не должны быть очень жесткими, что позволит сократить расходы на дорожное строительство и повысить эксплуатационные характеристики дорожного покрытия.

Технический результат достигается за счет того, что в вяжущее, используемое для укрепления и стабилизации свойств грунта и включающее следующие компоненты: гипсовое вяжущее, цемент, известь и минеральную добавку, внесены изменения по качественному и количественному составу компонентов, а именно:

- дополнительно введены доменный шлак и базальтовые волокна;

- в минеральной добавке зола заменена сажей;

- изменены соотношения компонентов смеси.

Кроме того, гранулометрический состав каждого компонента одинаков, в основном 0,8 мм, что способствует лучшему перемешиванию и уплотнению слоев грунта.

Таким образом, предлагаемый состав для стабилизации (укрепления) грунтов содержит гипс, известь, цемент, доменный шлак, сажу и базальтовые волокна при следующем соотношении компонентов, мас.%: гипс - 35-42; известь - 17-23; цемент - 9-14; доменный шлак - 9-14; сажа - 17-22 и базальтовые волокна - 0,1-1,0.

Основу вяжущего составляют: гипс, известь и цемент. В качестве минеральной добавки - сажа и доменный шлак, которые можно считать и наполнителем. Замена золы на сажу способствует получению более качественного по водостойкости состава, т.к. ее состав более стабилен, чем золы.

В качестве уплотнителя применяются базальтовые волокна, являющиеся отходом переработки вулканических пород, которые играют роль сетки, формирующей структуру композиции.

Установлено, что в результате взаимодействия грунта, а именно алюмосиликатной составляющей, с известью образуются гидросиликаты и гидроалюмосиликаты, обеспечивающие морозостойкость, прочность материала основания. Разрушение образцов наступает после 12-14 циклов попеременного замораживания и оттаивания.

Для нахождения эффективных средств повышения морозостойкости грунтов, укрепленных известью, были испытаны добавки шлака и цемента. Добавка шлака приводит к увеличению кристаллов гидрата окиси кальция в процессе его кристаллизации. Образование более крупных кристаллов приводит к дополнительной растворимости гидрата окиси кальция, а следовательно, к повышению морозостойкости грунтов, укрепленных известью.

После многочисленных экспериментов различных составов, причем рассматривались компоненты с различными качественными характеристиками, были выбраны пределы варьирования каждого компонента, обеспечивающие оптимальные физико-механические показатели стабилизатора для различных грунтов (суглинок, песок, глина и т.п).

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаком тождественности (идентичными) всем существенным признакам заявляемого изобретения.

Результаты поиска показали, что заявляемое изобретение явным образом не вытекает из известного уровня техники, определенного заявителем. Не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата.

Критерий изобретения "промышленная применимость" подтверждается тем, что предлагаемый состав не вызывает сложности при его изготовлении и может быть успешно использован при устройстве автомобильных грунтовых дорог, аэродромов, парков и садов.

Укрепляющую грунтовую композицию получают путем механического перемешивания всех компонентов в реакторе, снабженном мешалкой с регулируемым приводом. Перед смешиванием каждый из компонентов подвергается помолу в шаровой мельнице с отсевом фракции 0,8 мм, которая направляется в соответствующий бункер, снабженный объемным дозатором.

С учетом качества каждого компонента, которое проверялось путем химического анализа на соответствие ГОСТу или ТУ на соответствующий компонент, технолог задавал соотношение компонентов. Приготовленная смесь транспортировалась в отделение упаковки. Производительность установки - 7,5 т/ч.

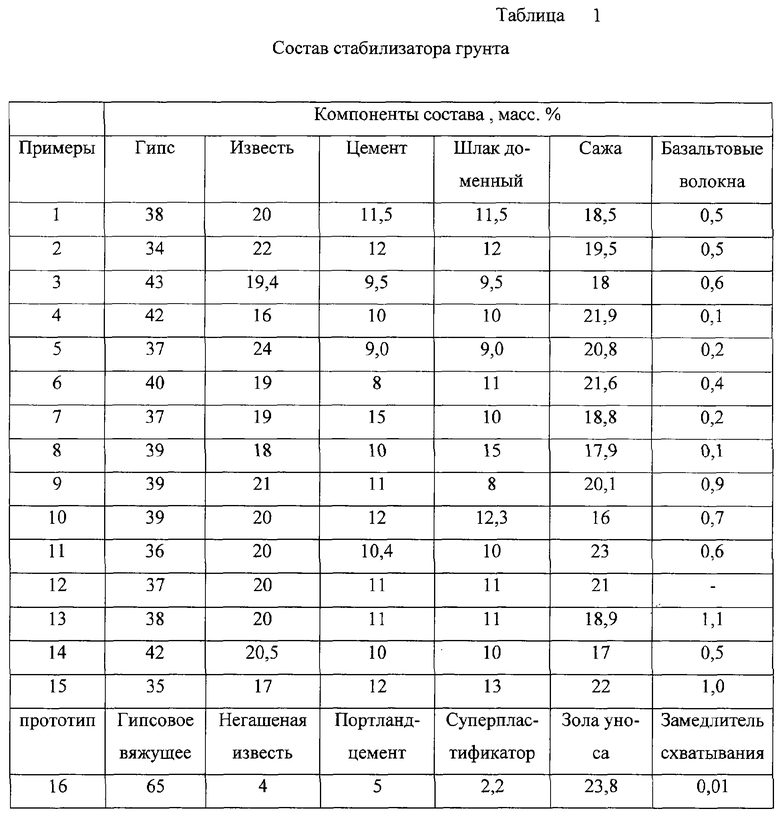

Однако для обоснования выбранного соотношения компонентов предварительно изготавливались в лабораторных условиях различные составы стабилизатора грунта.

Пример 1. Так в первом примере изготавливался состав при следующем соотношении компонентов, мас.%:

гипс - 38, известь - 20, цемент и доменный шлак по 11,5, сажа - 18,5 и 0,5 базальтового волокна. Загрузка компонентов осуществлялась при непрерывном их перемешивании из расчета получения готового продукта, чтобы изготовить не менее трех образцов для исследования физико-механических свойств, т.е. не менее 2-3 кг.

Остальные примеры приготовления заявляемого состава приведены в таблице 1.

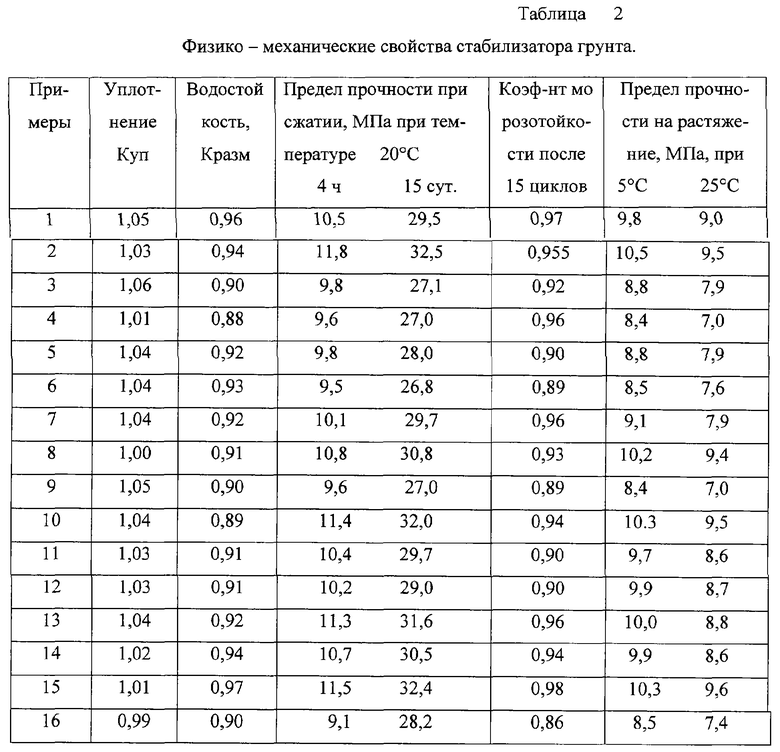

Из каждой партии отбирались образцы для исследования при различных температурах в течение определенного времени. Полученные результаты приведены в таблице 2.

Образцы, твердевшие в условиях отрицательных температур, с целью избежания их вымораживания закрывались полиэтиленовой пленкой. Прочность образцов при сжатии/растяжении определялась через 4 ч и 15 суток хранения в различных условиях. При этом образцы твердения в условиях отрицательных температур предварительно выдерживались при температуре 20°С и относительной влажности 90-100% в течение 3-4 ч до полного оттаивания.

Коэффициент стойкости к раннему замораживанию определялся как отношение прочности при сжатии образцов, твердевших 15 суток в условиях отрицательных температур, а затем 15 суток в нормальных температурно-влажностных условиях, к прочности при сжатии контрольных образцов, твердевших все время в нормальных температурно-влажностных условиях.

Плотность приготовленных составов отличается незначительно при различных количественных значений компонентов и находится в пределах - 2,09-2,23 г/см3. Значительно более важным является коэффициент уплотнения, который зависит от гранулометрического состава компонентов и позволяет судить о качестве укладки слоев дорожного покрытия.

Для сравнения в таблицах 1 и 2 приведены сравнительные данные образцов, соответствующих прототипу (пример 16). Образцы изготавливались в лабораторных условиях с соблюдением технологии, а состав укрепляющей композиции соответствует примеру 3, приведенному в таблице 2 прототипа.

Анализ примеров, приведенных в таблицах подтверждает целесообразность выбранного соотношения компонентов.

Наилучшие физико-механические показатели имеют примеры, в которых соотношение компонентов находится в пределах формулы изобретения (примеры 1, 14, 15).

В примерах 3, 9, 10 некоторые параметры оказались ниже, чем в прототипе. Это предел прочности на растяжение, сжатие и коэффициент водостойкости соответственно, что объясняется увеличением содержания гипса, уменьшением содержания шлака и недостатком сажи.

Показатели остальных примеров лучше, чем у прототипа, но уступают по некоторым параметрам качеству составов, соответствующих формуле изобретения.

Составы для укрепления грунта находят все более широкое применение при ремонте существующих и строительстве новых автомобильных дорог, а также в качестве основания асфальтобетонных покрытий.

Устройство конструктивного слоя дорожной одежды осуществляется по следующей технологии:

1) подача расчетного количества грунта из резервуара на проезжую часть;

2) разравнивание грунта на ширину 5-6 м с последующим его измельчением;

3) введение расчетного количества состава для стабилизации грунта с последующим равномерным перемешиванием его с грунтом до однородного состояния;

4) планировка слоя с последующим уплотнением.

Соотношение между грунтом, стабилизатором и влагой в основном определяется компонентным составом стабилизатора, его состоянием - жидкий или сухой и т.п. В зависимости от вида грунта (песок, щебень с гравием, суглинок и т.п.), а также вида работы (покрытие, ремонт и т.п.) определяют расход стабилизатора грунта (И.Романенко, Щ.Тимофеева, В.Жигалов "Способы укрепления грунтов основания дорог". Пензенская государственная архитектурно-строительная академия, 1999 г.).

Известен способ приготовления битумогрунтобетонов, используемых в качестве основания или покрытия при устройстве дорожных одежд. Холодный грунт-суглинок предварительно смешивают с органоминеральным шлимом, образующимся на предприятии машиностроения при механической и термохимической обработке подшипников в количестве 5-10% от массы грунта-суглинка до равномерного распределения его в грунте-суглинке, затем полученную смесь нагревают до 60-80°С, вводят в нее предварительно нагретый до 60-80°С битум в количестве 7,0-8,5% сверх 100% массы грунта-суглинка с последующим перемешиванием полученной смеси до получения однородной массы. Смесь уплотняют посредством 6-8-разового уплотнения катком.

Обработка грунта-суглинка способствует образованию гидрофобных оболочек на глинистых частицах, на что указывает снижение набухания и битумоемкости суглинка. Повышение теплоустойчивости свидетельствует об улучшении процессов смачивания и адгезии битума, особенно к частицам песка (содержание которых превышает 40%) с образованием на поверхности аутогенных пленок из гидроксидов железа и алюминия.

Достигается упрощение процесса, снижение расхода битума, повышение водо- и морозостойкости и теплоустойчивости битумогрунтобетона (Патент РФ №2137729).

К недостаткам этого способа покрытия следует отнести недостаточную прочность покрытия, необходимость нагрева битума и смеси, трудность достижения равномерного перемешивания смеси с грунтом.

Кроме того, учитывая то, что используется органическое вяжущее (гудрон, битум), хранение состава для укрепления грунта проблематично из-за быстрого его старения, поэтому состав практически приготавливают перед непосредственным использованием. Это не позволяет качественно контролировать физико-механические свойства самого укрепляющего состава.

Известна смесь для устройства дорожных оснований и покрытий, содержащая вяжущее, воду или жидкость затворения и заполнитель, в качестве вяжущего используется смесь отсева дробления отвального основного металлургического шлака (степень основности больше 1) и фторангидрита, взятых в соотношении 1:1, в качестве заполнителя грунт, состоящий из щебня и гравия, причем в смесь дополнительно вводят активатор-фторангидрит, предварительно нейтрализованный известью, а в качестве жидкости затворения используют водный раствор хлоридов щелочных и/или щелочно-земельных металлов при следующем соотношении компонентов, мас.%:

отсев дробления металлургического шлака - 11,00-20,00; фторангидрит - 11,00-20,00; фторангидрит, нейтрализованный известью - 1,20-1,60; хлориды - 0,25-0,35; вода - 7,0-8,0; заполнитель - остальное.

Способ реализуется следующим образом. Вначале на участке дороги осуществляют подготовку грунта, затем обрабатывают грунт всеми компонентами укрепляющей композиции и водой с последующим уплотнением. При этом увлажнение и обработку грунтов осуществляют одновременно (Патент РФ №2148120).

Эксплуатационные и прочностные качества такого основания не могут обеспечить необходимого качества, т.к. физико-механические показатели состава для укрепления грунта далеки от оптимальных значений.

Наиболее близким по технологии применения является способ, заключающийся в обработке грунта водой и укрепляющей композицией, содержащей вяжущее и органическую добавку, с последующим уплотнением грунтовой смеси, при этом в укрепляющую композицию дополнительно вводят цеолит и фермент-уплотнитель, в качестве вяжущего используют доломитовую известь, в качестве органической добавки - загрязнитель балласта и в качестве фермента-уплотнителя - поверхностно-активные вещества на основе протеинов и сахаров. Обработку грунтов компонентами укрепляющей композиции и водой осуществляют одновременно, при этом грунт обрабатывают укрепляющей композицией при следующем соотношении компонентов, мас.%:

Укрепляющая композиция (стабилизатор грунта) - 6,0-10,0

Грунт - 70,0-80,0

Вода - 14,0-20,0 (Патент РФ №2192517)

Благодаря одновременной обработке грунтов компонентами укрепляющей композиции, а также введению в состав ее адсорбента (цеолита) и фермента-уплотнителя у укрепленного грунта значительно возрастает прочность, снижается водопоглощение и соответственно противопучинистые свойства. Дальнейшее механическое виброуплотнение грунтов приводит к сближению частиц грунта, что способствует уменьшению порового пространства и более качественному уплотнению грунтов.

Однако срок службы эксплуатации дороги недостаточен, т.к. укрепляющая грунт композиция неоднородна по составу. Она содержит 50-58 мас.% щебня фракцией 30-50 мм и фермент с гранулометрическим составом 0,05 мм. В результате вибронагрузок происходит измельчение щебня и прочность дорожного основания уменьшается. Большинство физико-механических показателей состава для стабилизации грунта уступает заявляемому составу. Это коэффициент уплотнения, водостойкость, а со временем и прочностные характеристики.

Использование в качестве укрепляющей грунт композиции предлагаемого состава позволит решить задачу более длительного срока эксплуатации дорожного покрытия и грунтовых автомобильных дорог.

Повышение прочности укрепляющей композиции обусловлено тем, что она кроме извести содержит цемент, базальтовые волокна и другие компоненты, однородные по гранулометрическому составу. В результате химического взаимодействия грунта с компонентами укрепляющей композиции начинается процесс его цементации. Цементация грунтов и увеличение их плотности за счет заполнения структуры грунтов малорастворимыми кристаллическими новообразованиями придает им повышение водостойкости - принудительным заполнением порового пространства между грунтовыми частицами примесями органических и минеральных частиц - гипсом и сажей.

Для получения технического результата в известный способ использования состава для стабилизации грунта в дорожном строительстве, включающий предварительную подготовку грунта, внесение в разрыхленный грунт заданного количества укрепляющей композиции при естественной влажности грунта меньше оптимальной, наносят его на дорожное основание с одновременным перемешиванием и увлажнением до оптимальной величины, затем смесь уплотняют, внесены некоторые изменения, а именно:

- предварительная подготовка грунта осуществляется в зависимости от вида работы;

- количество укрепляющего (стабилизирующего) состава составляет 4-6% от массы грунта в зависимости от его минералогического состава;

- измеряют начальную влажность грунта и контролируют конечную, которая не должна превышать 20 мас.%.

Рассмотрим применение предлагаемого состава для стабилизации грунта на следующих примерах реализации ремонта верхнего слоя грунтовых автомобильных дорог.

Пример 1. Подготовительные операции заключаются в том, что с грунтовой дороги снимается верхний слой толщиной 15-20 см. Грунт (по природе глинистый) откидывают, взвешивают и измеряют его влажность. Вес грунта составил 5 т, а влажность 8%. Затем верхний слой дороги укатывают катками не менее двух раз. Возвращают снятый грунт и с помощью ресайклера /стабилизатора грунта/, который фрезерует и разрыхляет грунт, одновременно смешивают его с добавляемым вяжущим (стабилизатором грунта), имеющим следующий состав, мас.%: гипс - 38, известь - 20, цемент и доменный шлак - по 11,5, сажа 18,5 и базальтовые волокна - 0,5. Масса стабилизатора грунта составила - 5%, т.е. 250 кг. Одновременно в грунт вводили воду из расчета доведения влажности грунта до 20%. После перемешивания грунт укатывали катками последовательно 6 раз.

Пример 2. Этот пример отличался только тем, что грунт в основном был песчаным и соответственно количество вводимого стабилизатора грунта составляло 6% от массы срезанного грунта. Состав стабилизатора грунта соответствовал приведенному в таблице 1 (пример 14). Начальная влага грунта была 3,5%, но процесс введения воды закончился, когда влажность грунта достигла 20%. Далее грунт уплотняли катком и трамбовками.

Пример 3 отличался от первого тем, что стабилизатор грунта вводился в грунт типа суглинка, а количество его составляло 4% от массы грунта.

Пример 4 отличался от предыдущих тем, что предлагаемый состав используется при создания подушки перед асфальтированием дорожного полотна. Основу подушки, в основном, составляли гравий и песок. Состав для укрепления грунта соответствовал примеру 1 таблицы 1. Количество композиции составило 6% от массы подушки, влажность доводилась до 20%. Затем грунт уплотнялся.

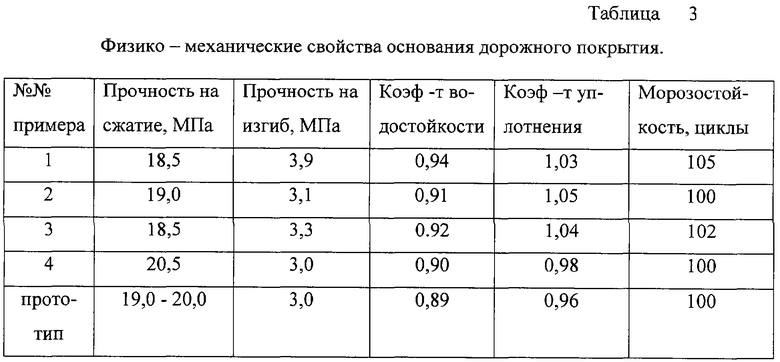

Для сравнения результаты испытаний дорожных покрытий приведены в таблице 3, в которой приведены те же показатели прототипа (усредненные значения).

Из анализа данных можно сделать вывод, что два показателя - прочность на изгиб и коэффициент водостойкости - у дорожных покрытий с применением предлагаемого состава выше, а два других примерно одинаковы.

Однако, учитывая данные таблицы 2, можно сделать вывод о том, что эксплуатационные показатели покрытий с предлагаемым составом практически со временем изменяются мало, а изготовленные по прототипу значительно быстрее теряют эти свойства, т.е. снижают прочность на сжатие и вследствие трещинообразования морозостойкость, т.е. преимущество нового покрытия становятся более очевидны.

Кроме того, при испытаниях было выявлено, что расход гравия и песка для создания подушки перед асфальтированием уменьшается на 30%.

В настоящее время состав для стабилизации грунта прошел опытную проверку в нескольких организациях и проектируется производство его, которое может быть введено в строй через 1.5-2 года.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для стабилизации природных и техногенных грунтов | 2017 |

|

RU2670468C2 |

| Дорожно-строительный материал - техногенный укреплённый грунт «БРИТ» и способы строительства конструктивных слоёв дорожной одеждыс его использованием | 2019 |

|

RU2716406C1 |

| Регенерируемая грунтовая смесь | 2022 |

|

RU2792506C1 |

| Фиброзолоцементогрунтовая смесь | 2023 |

|

RU2816939C1 |

| Фиброминералогрунтовая смесь | 2023 |

|

RU2833614C1 |

| ГРУНТОВАЯ СМЕСЬ | 2009 |

|

RU2400593C1 |

| Фиброцементогрунтовая смесь | 2022 |

|

RU2785742C1 |

| СПОСОБ УКРЕПЛЕНИЯ ЕСТЕСТВЕННЫХ ГРУНТОВ И МИНЕРАЛЬНЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬСТВА ДОРОГ | 2012 |

|

RU2509188C1 |

| Состав для укрепления грунта, способ укрепления грунта и грунтовая смесь | 2016 |

|

RU2643869C1 |

| Сухая строительная смесь для укрепления и стабилизации грунта | 2018 |

|

RU2734749C2 |

Изобретение относится к дорожному строительству и может быть использовано для стабилизации грунтов при создании оснований автомобильных и железных дорог, площадок различного назначения, дорожек в парках и садах. Технический результат: разработка состава для стабилизации грунта, обладающего повышенными прочностью и водостойкостью без снижения морозостойкости, пригодного для применения при всех видах ремонтных и дорожных работ, а также при подготовке оснований для дорожного покрытия, причем требования к компонентам не должны быть очень жесткими, что позволит сократить расходы на дорожное строительство и повысить эксплуатационные характеристики дорожного покрытия. Состав для стабилизации грунта содержит гипс, цемент, известь и минеральную добавку, причем в него дополнительно введены доменный шлак и базальтовые волокна, а в качестве минеральной добавки вводится сажа при следующем соотношении компонентов, мас.%: гипс - 35-42; известь - 17-23; цемент - 9-14; доменный шлак - 9-14; базальтовые волокна - 0,1-1,0; сажа - 17-22. Также описан способ использования указанного состава в дорожном строительстве. 2 н. и 1 з.п. ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1990 |

|

RU2070172C1 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2198857C1 |

| Способ закрепления грунта для дорожного покрытия | 1989 |

|

SU1738915A1 |

| Грунтобетонная смесь | 1977 |

|

SU631577A1 |

Авторы

Даты

2006-08-10—Публикация

2005-02-03—Подача