Изобретение относится к области дорожного строительства и может быть использовано при устройстве слоев оснований и покрытий дорожной одежды из материала, полученного на основе разрыхленных старых цементогрунтовых слоев дорожной одежды с добавлением вяжущих веществ.

Известен состав для стабилизации грунта, содержащий гипс, цемент, известь, сажу в качестве минеральной добавки, доменный шлак и базальтовые волокна при следующем соотношении компонентов, мас. %: гипс - 35-42; известь - 17-23; цемент - 9-14; доменный шлак - 9-14; базальтовые волокна - 0,1-1,0; сажа - 17-22. (Патент РФ на изобретение №2281356, МПК Е01С 7/36, 2006).

Известен состав для создания основания дорожного полотна, позволяющий повысить его прочность и долговечность, содержащий мас. %: связный грунт 67-75, зола-унос бурых углей 12,5-14,0, комовая негашеная известь 4-5, битум 1,5-2,0, хлористый кальций 1-1,5, вода 6-10,5 (Патент РФ на изобретение №2239017, МПК Е01С 3/04, 2004).

Известен состав для укрепления глинистых грунтов на основе 8% цемента и 0,05% пиридина (В.М. Безрук, И.Л. Гурячков, Т.М. Луканина, Р.А. Агапова «Укрепленные грунты. Свойства и применение в дорожном и аэродромном строительстве.» - М.: Транспорт, 1982).

Известные составы имеют небольшую гидрофобность и стойкость к эрозии, поэтому их применение ограничено в климатических зонах с повышенной влажностью и при пониженных температурах. Кроме того, известные составы требуют использования местных природных грунтов с заданными характеристиками по числу пластичности и влажности в соответствии с требованиями ГОСТ 23558-94, что в свою очередь требует замены местных природных грунтов, удорожает строительство и ухудшает экологическую ситуацию в местах строительства или ремонта дорожного полотна.

Известен также состав строительной смеси для устройства оснований и конструктивных слоев автодорог, включающей, масс. %: цемент 6-8, грунт 81,5-87,0, отходы производства полистирола 0,5-1,5, кубовый остаток производства хлорвинила 5-10 (Авторское свидетельство СССР №1286668, МПК Е01С 7/18, 1987).

Известный состав не требует замены грунтов в месте сооружения дорог, однако строительная смесь имеет низкое водонасыщение, низкую прочность и морозостойкость.

Известен состав грунтовой смеси, включающей грунт, стабилизатор, в качестве которого используют отходы перхлорэтилена, вяжущее, в качестве которого используют, например, цемент, битумы, силикаты натрия, смолы, и воду при следующем соотношении компонентов, масс. %: стабилизатор 0,003-15,0; вода 5-30; вяжущее не более 10; грунт -остальное (патент РФ №2119010, МПК E02D 3/12, Е01С 7/36, 1998).

Известный состав не требует замены существующего грунта и может быть изготовлен в местах сооружения дорожного полотна, обеспечивая повышенную прочность, уплотняемость и морозостойкость. Вместе с тем, вследствие формируемой кристаллизационной структуры материала и неоптимальных гранулометрических и физико-химических свойств, известный состав не позволяет использовать укрепленный грунт вторично в случаях устранения недостатков проектирования или ремонта дорожного полотна, способствуя ухудшению экологической ситуации в местах сооружения или ремонта дорог.

Наиболее близким техническим решением, выбранным заявителем в качестве прототипа, является грунтовая смесь, содержащая глинистые грунты, гидравлическое вяжущее, в качестве которого используют портландцемент и воду, отличающаяся тем, что дополнительно содержит водорастворимый полиэлектролит (патент РФ на изобретение №2400593, МПК Е01С 7/36, 2009).

Известный состав имеет высокие показатели прочности, стойкости к эрозии, высокую уплотняемость, морозостойкость, низкое водонасыщение и позволяет повторно использовать грунтовую смесь после ее устройства в случаях устранения недостатков проектирования или ремонта дорожного полотна. Вместе с тем, в целях повторного применения грунтовой смеси, известный состав не предполагает использования дополнительных добавок местных природных грунтов. Кроме того, известный состав имеет эффективность для повторного применения грунтовой смеси только на ранних сроках эксплуатации дорожной одежды в целях устранения недостатков проектирования или ремонта дорожного полотна. Отсутствие возможности дополнительных добавок местных природных грунтов совместно с повторно используемой грунтовой смесью существенно сокращает объемы строительного материала, а также ухудшает качество регенерируемого материала, поскольку в результате фрезерования старых слоев дорожной одежды из укрепленных грунтов как правило происходит захватывание фрезерным барабаном существующих местных грунтов, которые смешиваются с измельченной смесью укрепленного грунта. Отсутствие возможности повторного применения грунтовой смеси на поздних сроках эксплуатации дорожной одежды не позволяет использовать прототип в целях устранения дефектов, капительного ремонта, реконструкции или полной рекультивации дорожной одежды, устроенной из грунтовой смеси, на автомобильных дорогах лесного комплекса.

Технической задачей заявляемого изобретения является устройство слоев оснований и покрытий дорожной одежды с высокими показателями прочности, трещиностойкости и морозостойкости из материала, полученного на основе разрыхленных старых цементогрунтовых слоев дорожной одежды с добавлением вяжущих веществ и местного природного грунта, что обеспечивает длительную долговечность при интенсивных транспортных нагрузках и в сложных природно-климатических условиях.

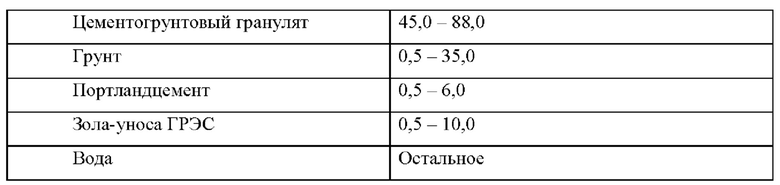

Техническая задача достигается тем, что предлагаемый состав регенерируемой грунтовой смеси, содержащий предварительно разрыхленные старые слои дорожной одежды из укрепленных грунтов (цементогрунтовый гранулят) с добавлением: гидравлического вяжущего, в качестве которого используют портландцемент; местных природных грунтов; золу-уноса ГРЭС и воду, при следующем соотношении компонентов, масс. %:

В качестве цементогрунтового гранулята используют разрыхленные (измельченные) старые слои дорожной одежды из грунтов, укрепленных неорганическими вяжущими материалами:

1. Портландцемент и шлакопортландцемент по ГОСТ 10178, сульфатостойкий и пуццолановый цементы по ГОСТ 22266, а также цементы для строительных растворов по ГОСТ 25328 марок не ниже 400 для покрытий и 300 для оснований.

2. Активные материалы с удельной поверхностью не менее 150 м2/кг (полный остаток на сите N 0071 не менее 20% по массе) марок по прочности в 180-суточном возрасте, определяемой по ГОСТ 3344, не менее 50:

- молотые высокоактивные и активные шлаки черной, цветной металлургии и фосфорные шлаки по ГОСТ 3344;

- бокситовые и нефелиновые шламы с содержанием двухкальциевого силиката C2S не менее 40% по массе;

- золы-уноса с удельной поверхностью св. 150 м2/кг, содержанием сернистых и сернокислых соединений в пересчете на SO не более 6%, потери при прокаливании не более 5% по массе.

3. Комплексные вяжущие марок по прочности в 90-суточном возрасте, определяемой по ГОСТ 3344, не менее 100. Комплексные вяжущие состоят из основного компонента и активатора твердения. В качестве основного компонента используются молотые слабоактивные и активные шлаки черной металлургии и шлаки фосфорные по ГОСТ 3344, основные золы-уноса по ГОСТ 25818, бокситовые и нефелиновые шламы. В качестве активаторов твердения - портландцемент, шлакопортландцемент марок по прочности не ниже 400 по ГОСТ 10178, известь строительная I и II сортов по ГОСТ 9179, гипс строительный марок не ниже Г10 по ГОСТ 125, содощелочной (содосульфатный) плав с содержанием Na2CO3 не менее 95% и NaOH не менее 2% по массе, жидкое стекло с кремнеземистым модулем 1,7-1,8 и плотностью от 1,15 до 1,25 г /см3.

Содержание в цементогрунтовом грануляте частиц размером более 5 мм должно быть не более 25% по массе, в т.ч. частиц размером более 10 мм должно быть не более 10% по массе.

В качестве грунтов могут быть использованы дисперсные несвязные и связные грунты: пески и глинистые грунты (супеси песчанистые, супеси пылеватые, суглинки легкие песчанистые, суглинки легкие пылеватые, суглинки тяжелые песчанистые, суглинки тяжелые пылеватые, глины легкие песчанистые, глины легкие пылеватые), удовлетворяющие ГОСТ 25100-2020 «Грунты. Классификация» с естественной влажностью не более 30%.

В качестве гидравлического вяжущего используют портландцемент, обычно используемый для этих целей и удовлетворяющий требованиям ГОСТ 31108-2020, например, типов ЦЕМ I 42,5 Н; ЦЕМ 0 52,5Н; ЦЕМ I 42,5Б; ЦЕМ II/В-III 32,5Н; ЦЕМ II/А-И 32,5Н; ЦЕМ II/В-К(Ш-З-И) 32,5Б; ЦЕМ III/А 42,5Н и иных аналогичных типов.

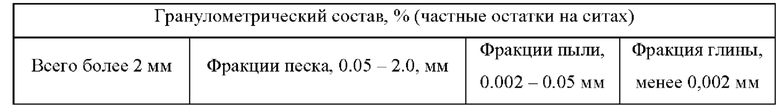

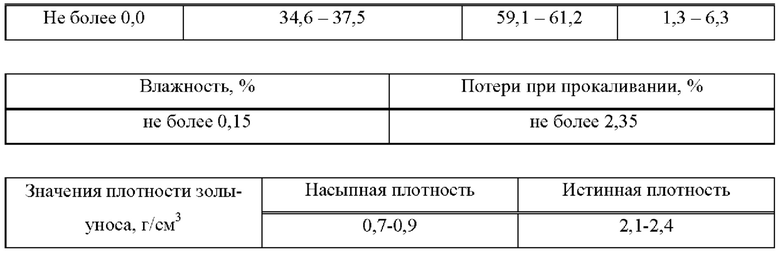

В качестве золы-уноса ГРЭС используют тонкодисперсный материал, образуемый в результате сжигания твердого топлива ГРЭС, который улавливается электрофильтрами и в сухом состоянии при помощи пневмотранспорта поступает в силосы накопители. Гранулометрический состав и характеристики золы-уноса ГРЭС:

Вода для изготовления регенерируемой грунтовой смеси должна соответствовать требованиям ГОСТ 23732. Максимально допустимое содержание растворимых солей не должно превышать 10000 мг/дм3, в т.ч. ионов SO4 - 2700 мг/дм3, Cl - 3500 мг/дм3.

В результате разрыхления (размельчения) старых слоев дорожной одежды из укрепленных грунтов получаемый цементогрунтовый гранулят имеет оптимальные гранулометрические и физико-химические свойства для его повторного применения в регенерируемой грунтовой смеси. Гранулометрический состав цементогрунтового гранулята имеет преимущественные фракции (общим содержанием более 75% по массе): 0,05 - 2,0 мм, что соответствует фракции песка; и фракции более 2 мм. Фракций пыли (0,002 - 0,05 мм) и фракций глины (менее 0,002 мм) содержатся в цементогрунтовом грануляте в незначительном количестве - менее 10% по массе. Благодаря незначительному содержанию мельчайших коллоидных частиц (фракций пыли и глины) цементогрунтовый гранулят имеет слабовыраженные гидрофильные свойства. Кроме того, преимущественное содержание песчаных частиц и частиц размером более 2 мм в цементогрунтовом грануляте обеспечивает оптимальные условия для формирования прочной кристаллизационной структуры минерального вяжущего - портландцемента. Оптимальные физико-химические свойства цементогрунтового гранулята обусловлены также наличием в его составе катионов кальция или молекул Са(OH)2, что значительно улучшает условия формирования и твердения кристаллизационной структуры регенерируемой грунтовой смеси.

Золы-уноса ГРЭС обладают слабой самостоятельной вяжущей способностью, но в их составе содержится более 2,5% оксида кальция. При взаимодействии с глинистыми частицами и водой, оксид кальция способен насыщать обменный комплекс тонко дисперсных частиц грунтов, создавая благоприятную среду для гидратации и гидролиза портландцемента. Струткурообразование портландцемента в данных условиях протекает максимально эффективно, что позволяет получать высокие прочностные показатели и морозостойкость цементогрунтов и снижать необходимое количество минерального вяжущего. Таким образом, использование золы-уноса ГРЭС в составе регенерируемой грунтовой смеси за счет повышения эффективности процессов структурообразования портландцемента, позволяет снизить необходимое количество минерального вяжущего при достижении заданных показателей по прочности и морозостойкости в укрепленных грунтах.

В связи с изложенным, добавка местных природных грунтов в составе регенерируемой грунтовой смеси при взаимодействии с золой-уноса РГЭС не будет оказывать негативных факторов для ухудшения условий структурообразования цемента и снижать физико-механические показатели материала.

Сравнение заявляемого решения с прототипом позволяет сделать вывод о том, что, оно соответствует критерию «новизна», т.к. заявляемая регенерируемая грунтовая смесь содержит цементогрунтовый гранулят, местный природный грунт и золу-уноса ГРЭС в заявляемом количестве и характеризуется определенным качественным и количественным соотношением компонентов композиции.

Введение в цементогрунтовый гранулят портландцемента, золы-уноса ГРЭС и добавки местного природного грунта позволяет обеспечить формирование прочной кристаллической структуры материала, которая обладает высокими показателями прочности, трещиностойкости и морозостойкости. Цементогрунтовый гранулят может быть получен с помощью фрезерования горизонтальными смесителями (ресайклерами) по истечении срока службы дорожной одежды в целях устранения дефектов, капительного ремонта, реконструкции или полной рекультивации дорожной одежды, устроенной из грунтовой смеси, на автомобильных дорогах лесного комплекса. В известных источниках информации не обнаружено сведений о составах, аналогичных заявляемому, обеспечивающих достижение заявленного технического результата. Вышеизложенное позволяет сделать вывод о соответствии заявленного технического решения критерию «изобретательский уровень».

Заявляемый состав может быть использован в дорожном строительстве, изготовлен из известных в науке и технике компонентов с применением известных приемов их смешения, что позволяет сделать вывод о соответствии заявляемого решения критерию «промышленная применимость».

Изготавливают заявляемый состав в месте производства дорожных работ и расположения старых слоев дорожной одежды из укрепленного грунта следующим образом. Разрыхляют (измельчают) старый слой дорожной одежды из укрепленного грунта горизонтальным смесителем (ресайклером), в результате чего также происходит захват и смешение цементогрунтового гранулята с низ лежащим слоем местного природного грунта. После этого, в случае недостаточного объема цементогрунтового гранулята для устройства требуемой толщины нового слоя регенерируемой грунтовой смеси, производят распределение по поверхности необходимого количества местного природного грунта автогрейдером и его смешение с цементогрунтовым гранулятом горизонтальным смесителем (ресайклером). Далее распределяют на поверхность цементогрунтового гранулята портландцемент и золу-уноса ГРЭС с помощью распределителя вяжущих материалов и перемешивают смесь горизонтальным смесителем (ресайклером) с последующим введением воды до оптимальной влажности материала.

После перемешивания готовой смеси производят ее уплотнение дорожными катками. Для протекания оптимальных процессов гидратации и гидролиза портландцемента на период набора прочности материала (не менее 7 суток) производят нанесение пленкообразующего материала на поверхность регенерируемой грунтовой смеси, например битумной эмульсии. После 7 суток набора прочности материала разрешается проезд по слою регенерированного цементогрунта дорожно-строительной техники.

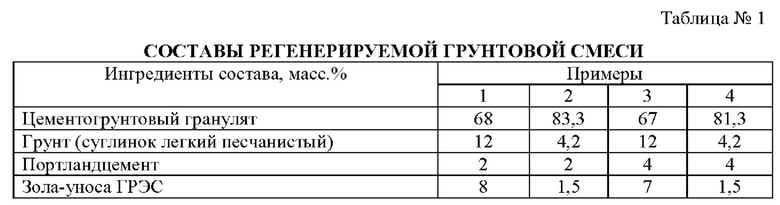

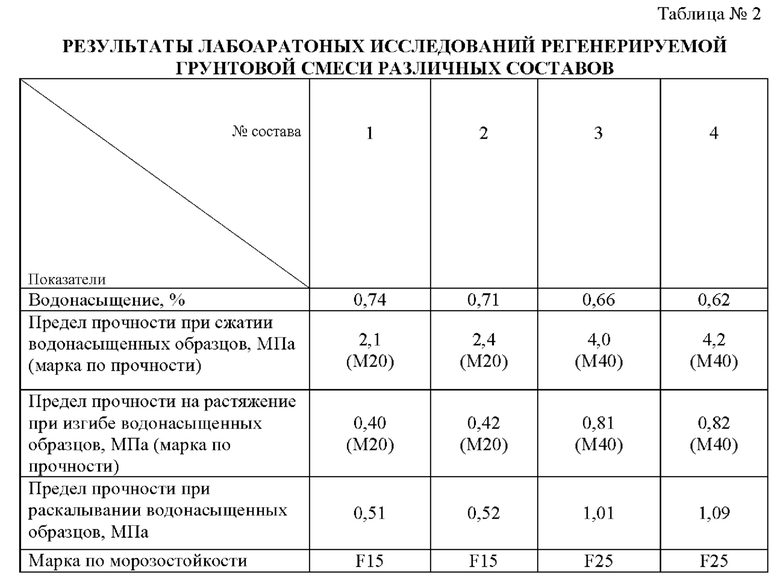

Для исследования свойств заявляемого состава, образцы готовились в лабораторных условиях. Составы регенерированной грунтовой смеси приведены в таблице №1. Предел прочности при сжатии, при изгибе и при раскалывании водонасыщенных образцов, марка по морозостойкости и водонасыщение определены по утвержденным методикам.

Для определения физико-механических свойств готовилось по три образца каждого состава диаметром 5 см (площадь основания 20 см2). Физико-механические свойства определены по ГОСТ 23558-94 (с изм. №1 1998 г, с изм. №2, 2000 г.) «Смеси щебеночно-гравийно-песочные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства». Результаты определения предела прочности при сжатии, при изгибе и при раскалывании в водонасыщенном состоянии образцов, марка по морозостойкости и водонасыщение представлены в таблице №2.

Как видно из данных таблицы №2, составы регенерируемой грунтовой смеси по изобретению имеют высокие прочностные показатели (марки по прочности М20 и М40) и марки по морозостойкости (F15 и F25) в соответствии с требованиями ГОСТ 23558-94 и низкое водонасыщение (от 0,62% до 0,74%). При этом, важно отметить, что для достижения марки по прочности М20 для регенерируемой грунтовой смеси достаточно 2% портландцемента, а для достижения марки по прочности М40 достаточно 4% портландцемента, что несоизмеримо мало (меньше в 2-3 раза) по сравнению с расходом портландцемента при традиционно методе укреплении грунтов.

В связи с тем, что добавка золы-уноса ГРЭС создает эффект при взаимодействии с глинистыми частицами природных грунтов, насыщая их обменный комплекс и создавая благоприятную среду для гидратации и гидролиза портландцемента, уменьшение содержания природного грунта (суглинка легкого песчанистого) (с 12% до 4,2%) в составе регенерируемой грунтовой смеси требует закономерного уменьшения количества золы-уноса (с 8% до 1,5%) для достижения нормативных физико-механических показателей материала.

Прочностные показатели и марка по морозостойкости регенерируемой грунтовой смеси соответствуют требуемым значениям по ГОСТ 23558-94 (табл. А1) и может использоваться при устройстве слоев оснований дорожных одежд капительного и переходного типа для районов со среднемесячной температурой воздуха наиболее холодного месяца от -15 до -30°С. Приведенные данные показывают, что составы по изобретению позволяют дорожные одежды автомобильные дорог высокого качества, которые могут эксплуатироваться в условиях повышенной влажности в I и II дорожно-климатической зоне по СП 34.13330.2021, СП 288.1325800.2016 и пониженных температурах.

Высокие показатели предела прочности при изгибе и при раскалывании образцов регенерируемой грунтовой смеси доказывают стойкость данных регенерированных цементогрунтовых покрытий к трещинообразованию и, следовательно, увеличению срока службы дорожных одежд.

Использование предлагаемого состава регенерируемой грунтовой смеси смеси для строительства дорог, стояночных площадок, автомагистралей, аэродромов позволяет осуществить укрепление грунтов и эксплуатацию дорожных одежд в условиях повышенной влажности благодаря низкому показателю водонасыщения материала.

Заявляемый состав позволяет обеспечить повышение прочности основания автомобильных дорог или верхнего слоя земляного полотна для всех категорий дорог, его несущей способности, стойкости к эрозии, не требует замены и перемещения старых цементогрунтовых слоев и исходного грунта, обеспечивая высокую экономическую эффективность строительных и ремонтных дорог, повышение срока эксплуатации в условиях повышенной влажности и пониженных температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фиброзолоцементогрунтовая смесь | 2023 |

|

RU2816939C1 |

| Фиброцементогрунтовая смесь | 2022 |

|

RU2785742C1 |

| Фиброминералогрунтовая смесь | 2023 |

|

RU2833614C1 |

| Фибробитумоцементогрунтовая смесь | 2023 |

|

RU2820381C1 |

| ГРУНТОБЕТОН ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2022 |

|

RU2795808C1 |

| ГРУНТОБЕТОН ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2022 |

|

RU2810657C1 |

| ГРУНТОВАЯ СМЕСЬ | 2009 |

|

RU2400593C1 |

| Зологрунт для дорожного строительства | 2021 |

|

RU2779688C1 |

| Состав для стабилизации природных и техногенных грунтов | 2017 |

|

RU2670468C2 |

| ГРУНТОВАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА. | 2012 |

|

RU2519283C1 |

Изобретение относится к области дорожного строительства и может быть использовано при устройстве слоев оснований и покрытий дорожной одежды из материала, полученного на основе разрыхленных старых цементогрунтовых слоев дорожной одежды с добавлением вяжущих веществ. Технический результат заключается в повышении прочности, морозостойкости и трещиностойкости, увеличении срока службы. Регенерируемая грунтовая смесь содержит, мас.%: цементогрунтовый гранулят 45-88, грунт 0,5-35, портландцемент 0,5-6, зола-унос ГРЭС 0,5-10, вода - остальное. 4 з.п. ф-лы, 6 табл.

1. Регенерируемая грунтовая смесь, содержащая цементогрунтовый гранулят, природный грунт, гидравлическое вяжущее, в качестве которого используют портландцемент, и воду, отличающаяся тем, что дополнительно содержит золу-унос ГРЭС, в следующем соотношении компонентов, мас.%:

2. Смесь по п.1, отличающаяся тем, что в качестве цементогрунтового гранулята используют разрыхленный, измельченный старый слой дорожной одежды из укрепленных грунтов с содержанием частиц размером более 5 мм – не более 25% по массе и содержанием частиц размером более 10 мм – не более 10% по массе.

3. Смесь по п.1, отличающаяся тем, что золу-унос ГРЭС используют с содержанием оксида кальция не менее 2,5% по массе.

4. Смесь по п.1, отличающаяся тем, что в качестве грунтов используют пески, супеси песчанистые, супеси пылеватые, суглинки легкие песчанистые, суглинки легкие пылеватые, суглинки тяжелые песчанистые, суглинки тяжелые пылеватые, глины легкие песчанистые, глины легкие пылеватые с естественной влажностью не более 30%.

5. Смесь по п.1, отличающаяся тем, что портландцемент используют с прочностью на сжатие в возрасте 28 сут не менее 32,5 МПа.

| ГРУНТОВАЯ СМЕСЬ | 2009 |

|

RU2400593C1 |

| ДОРОЖНАЯ ОДЕЖДА | 1998 |

|

RU2136804C1 |

| УКРЕПЛЕННЫЙ ГРУНТ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2016 |

|

RU2636176C1 |

| Состав для устройства дорожного основания | 1978 |

|

SU775213A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ СМАЗКИ МОТОРНО-ОСЕВОГО ПОДШИПНИКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2458265C2 |

Авторы

Даты

2023-03-22—Публикация

2022-09-27—Подача