Техническое решение относится к горному делу, а именно к бурению скважин в крепких породах труднообрушаемых кровель, и может найти применение для снятия силового поля напряжений в массиве методом направленного гидроразрыва в породном блоке, позволяющего создать в кровле трещины, способствующие расслаиванию и снижению прочности массива.

Известны станки буровые, например станок буровой БЖ 45-100Э (см. Справочник "Машины и оборудование для шахт и рудников". - М.: МГГИ. - 1994. - С.285-286. - рис.2.19), содержащие вращатель буровых штанг, буровые штанги, домкраты подачи, патроны и люнеты для зажима буровых штанг, стойки распорные.

Недостатками данного станка являются:

- вращательное бурение станка не позволяет проходить скважины в крепких породах;

- большая масса и громоздкость оборудования исключает возможность оперативной перестановки станка для бурения очередных скважин в стесненных условиях подземных выработок угольных шахт.

Известен также станок буровой Б 7,5 Э-60 (см. Справочник "Машины и оборудование для шахт и рудников". - М.: МГГИ. - 1994. - С.289-291. - рис.2.19) для бурения восстающих скважин в угле и породах крепостью до 14 ед. по Протодьяконову М.М., включающий вращатель буровых штанг, буровые штанги, подхват-люнет, направляющую раму установочную, насосную станцию, гидропульт, забурник, установленный на конце штанги.

Основным недостатком данного станка при использовании его в технологических процессах по ослаблению и посадке крепких труднообрушаемых кровель является его большая масса (450 кг - масса станка, 4300 кг - комплект поставки), наличие сопутствующего процессу бурения громоздкого оборудования (насосной станции, гидравлического и электрического пультов управления, разводки гидросистемы с арматурой и т.д.). Все это исключает возможность оперативного перемещения станка для бурения очередных скважин, что особенно важно при обуривании из штреков пород кровли для их принудительной посадки.

Кроме этого, в указанных станках отсутствует погружной пневмоударник, что исключает возможность бурения в крепких породах, т.к. бурение производится только вращательным способом с обычным забурником.

Наиболее близким по технической сущности и совокупности существенных признаков является универсальный буровой полуавтомат НКР-100 (П.М.Емельянов. Универсальный буровой полуавтомат НКР-100. - М.: Госгортехиздат. - 1963. - С.3-18), который включает пневматические поршневые податчики, вращатель, колонку, буровые штанги, пневмоударник. Для перехвата штанг, подачи и вращения буровых штанг в полуавтомат встроен патрон с пневматическим зажимом. Корпусы пневматических поршневых податчиков и корпусы их направляющих штоков жестко соединены с корпусом редуктора. Штоки пневматических поршневых податчиков соединены с подающим патроном, передвигающимся по направляющим.

Недостатком этого полуавтомата является большая масса (360 кг) и габариты, не позволяющие устанавливать и оперативно перемещать его в малогабаритных горных выработках угольных шахт.

Технической задачей предлагаемого решения является повышение эффективности работ по разрушению и посадке труднообрушающихся крепких пород кровли за счет создания легкой малогабаритной конструкции станка бурового, обеспечивающего бурение скважин в крепких породах в малогабаритных выработках угольных шахт, и повышение надежности за счет упрощения конструкции.

Поставленная задача решается тем, что станок буровой, включающий буровые штанги, вращатель буровых штанг, погружной пневмоударник, пневмоцилиндры подачи, две телескопические распорные стойки, жестко соединенные в нижней части кронштейном, а в верхней части - несущей плитой, и механизм перехвата буровых штанг, согласно техническому решению снабжен траверсой и тягами, соединенными с одной стороны с вращателем буровых штанг, а с другой - с траверсой, которая шарнирно соединена со штоками пневмоцилиндров подачи. Корпусы пневмоцилиндров подачи жестко закреплены на несущей плите.

Надежность работы предлагаемого станка бурового обеспечивается за счет упрощенной конструкции по сравнению с прототипом, а повышение эффективности работы по бурению скважин - за счет повышения мобильности перемещения и перемонтажа облегченной конструкции станка бурового для бурения последующих скважин.

Целесообразно выполнить механизм перехвата буровых штанг, включающим упоры в виде усеченных конусов и рычаги с поперечным сечением клиновидной формы, причем угол клина рычага равен половине угла усеченного конуса упора и не превышает угла трения рычага об упор, при этом упоры закрепить на несущей плите жестко, а рычаги - шарнирно с возможностью взаимодействия с упорами и штангой.

Такое исполнение обеспечивает простую облегченную конструкцию механизма перехвата буровых штанг, которая позволяет легко сокращать или удлинять став буровых штанг, обеспечивая надежность и эффективность ведения монтажно-демонтажных работ.

Эффективность применения предлагаемого станка бурового по сравнению с прототипом заключается в возможности оперативного бурения в крепких породах, монтажа и демонтажа в малогабаритных горных выработках угольных шахт, достигаемых за счет простоты конструкции, имеющей небольшую массу и габариты.

Сущность технического решения поясняется примером конкретного исполнения и чертежами, где на:

фиг.1 - показан общий вид станка бурового;

фиг.2 - вид слева на станок буровой;

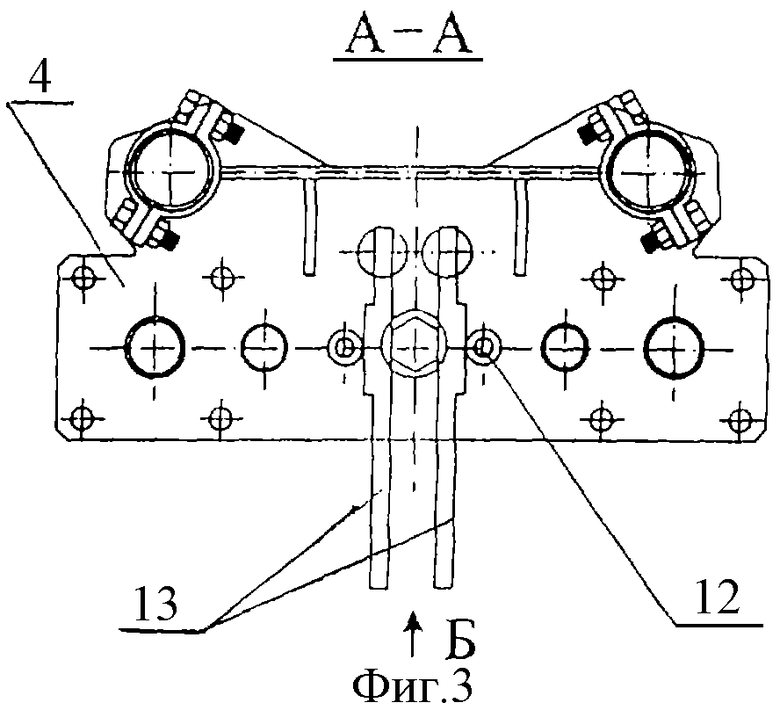

фиг.3 - сечение А-А на фиг.1;

фиг.4 - вид Б на фиг.3 на механизм перехвата штанг.

Станок буровой (далее станок) включает вращатель 1 буровых штанг 2 (фиг.1), буровые штанги 2 (далее штанги 2), пневмоцилиндры 3 подачи, корпусы которых жестко закреплены на несущей плите 4 (фиг.1, 3), две телескопические распорные стойки 5 (фиг.2), кронштейн 6 (фиг.1, 2), жестко соединяющий две телескопические распорные стойки 5, опоры 7 винтовые раздвижные, хомуты 8 (фиг.2), фиксирующие вращатель 1 штанг 2 на двух телескопических распорных стойках 5, тяги 9 и траверсу 10 (фиг.1), погружной пневмоударник 11 (фиг.2) и механизм (поз. не обозначен) перехвата штанг 2, состоящий из упоров 12 (фиг.3, 4) в виде усеченных конусов и двух рычагов 13 (фиг.3) с поперечным сечением клиновидной формы. Упоры 12 закреплены на несущей плите 4 жестко, а рычаги 13 - шарнирно с возможностью взаимодействия с упорами 12 и штангой 2. Тяги 9 при помощи пальцев 14 (фиг.1) шарнирно соединены с одной стороны с вращателем 1 штанг 2, с другой стороны - с траверсой 10. Такими же пальцами 14 соединены штоки пневмоцилиндров 3 подачи с траверсой 10.

Управление станком осуществляется дистанционно. Для бурения скважины станок раскрепляется в горной выработке (например, в штреке) при помощи двух телескопических распорных стоек 5 и опор 7 винтовых раздвижных.

В исходном положении пневмоцилиндры 3 подачи находятся в сжатом состоянии (штоки втянуты). Рычаги 13 механизма перехвата штанг 2 установлены с наружной стороны упоров 12. Одна, первая, штанга 2 вставлена одним концом во вращатель 1, а другой конец ее проходит через центральное отверстие в несущей плите 4 и через центральное отверстие в траверсе 10. Сверху на штангу 2 укреплен погружной пневмоударник 11. Вращатель 1 штанг 2 включается дистанционно, затем подается воздух сначала в погружной пневмоударник 11, а затем в поршневые полости пневмоцилиндров 3 подачи. Начинается процесс бурения, который заканчивается после выполнения полного хода передвижения пневмоцилиндров 3 подачи. После этого прекращается подача воздуха в погружной пневмоударник 11, затем отключается вращатель 1 штанг 2. Рычаги 13 вручную вводятся между упорами 12 и штангой 2. Так как угол клина рычагов 13 равен половине угла усеченных конусов и не превышает угла трения рычага 13 об упор 12 (6°), при вводе рычагов 13 происходит зажатие штанги 2. Рычаги 13, в свою очередь, своими клиновыми поверхностями фиксируются на упорах 12 в виде усеченных конусов.

Затем вращатель 1 штанг 2 отсоединяется от зажатой рычагами 13 штанги 2, подается воздух в штоковые полости пневмоцилиндров 3 подачи и вращатель 1 штанг 2 опускается в нижнее, исходное положение.

Следующая штанга 2 ввинчивается в зажатую рычагами штангу 2, образуется составная штанга - буровой став, к которому подводится вращатель 1 штанг 2 до упора во вновь установленную штангу 2. После этого рычаги 13 выводятся из контакта с упорами 12 и штангой 2, штанга 2 освобождается, включается вращатель 1 штанг 2, подается воздух в погружной пневмоударник 11 и поршневые полости пневмоцилиндров 3 подачи, снова производится бурение на длину штанг 2 и т.д. Таким образом, наращивая штанги 2, производят бурение на нужную глубину скважины. После окончания бурения производят демонтаж бурового става, опуская вращатель 1 штанг 2 и перехватывая (зажимая) штанги 2 механизмом перехвата.

Затем станок при помощи опор 7 винтовых раздвижных снимается с распора, две телескопические распорные стойки 5 складываются, и в этом транспортном положении станок вручную или (в зависимости от расстояния) с помощью транспортного средства перемещается на место бурения следующей скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкий буровой станок | 1960 |

|

SU140398A1 |

| БУРОВОЙ СТАНОК | 1993 |

|

RU2057929C1 |

| Буровой станок-полуавтомат | 1978 |

|

SU696152A1 |

| СТАНОК ДЛЯ БУРЕНИЯ ВЗРЫВНЫХ СКВАЖИН | 1992 |

|

RU2018616C1 |

| СИСТЕМА ДЛЯ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 2021 |

|

RU2770472C1 |

| БУРОВОЙ СТАНОК | 2008 |

|

RU2361054C1 |

| БУРОВОЙ СТАНОК | 2008 |

|

RU2380508C1 |

| СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН И ШПУРОВ | 2009 |

|

RU2483185C2 |

| Патрон бурового станка | 1978 |

|

SU825894A1 |

| Буровой снаряд | 1972 |

|

SU583311A1 |

Изобретение относится к горному делу, а именно к бурению скважин в крепких породах труднообрушаемых кровель. Станок включает буровые штанги, их вращатель, погружной пневмоударник, пневмоцилиндры подачи, две телескопические распорные стойки, жестко соединенные в нижней части кронштейном, а в верхней части - несущей плитой, и механизм перехвата буровых штанг. Станок снабжен траверсой и тягами, соединенными с одной стороны с указанным вращателем, а с другой стороны - с траверсой, которая шарнирно соединена со штоками пневмоцилиндров подачи, корпусы которых жестко закреплены на несущей плите. Достигается повышение эффективности за счет создания легкой малогабаритной конструкции, обеспечивающей бурение скважин в крепких породах в малогабаритных выработках угольных шахт и повышение надежности за счет упрощения конструкции. 1 з.п. ф-лы, 4 ил.

| Буровой станок | 1981 |

|

SU998719A1 |

| Станок для вращательного бурения скважин в подземных выработках | 1957 |

|

SU115423A1 |

| Опорное устройство для станков подземного бурения | 1976 |

|

SU604982A1 |

| Буровой станок | 1990 |

|

SU1782278A3 |

| ИВАНОВ К.И | |||

| Техника бурения при разработке полезных ископаемых | |||

| - М.: Недра, 1987, с.135 | |||

| Машины и оборудование для шахт и рудников | |||

| Справочник | |||

| - М.: МГГУ, 2000, с.285-286, с.289-291. | |||

Авторы

Даты

2006-08-20—Публикация

2005-05-03—Подача