Настоящее изобретение предназначено для использования в устройствах футеровки для пластинчатого теплообменника и в способах изготовления пластинчатого теплообменника, содержащего пакет пластин теплообменника и торцевую пластину, которая имеет внешнюю сторону и внутреннюю сторону, обращенную к пакету пластин, и, по меньшей мере, одно отверстие.

Известно использование футеровки в отверстиях торцевых пластин пластинчатого теплообменника. В соответствии с обычным способом производится исходный материал, который состоит из глубоко опущенной части трубы и фланцевой части, проходящей вокруг части трубы и по существу радиально снаружи от части трубы на одном ее конце. Другой конец части трубы вставляют в отверстие торцевой пластины и сквозь него так, чтобы фланцевую часть присоединить впритык к одной стороне торцевой пластины. После этого другой конец части трубы сгибают наружу так, чтобы он образовал фланец, присоединенный впритык к другой стороне торцевой пластины. Такая футеровка имеет несколько недостатков. Изготовление исходного материала выполняют в несколько этапов с промежуточной термической обработкой. При некоторых условиях могут возникнуть проблемы, связанные с качеством сгибаемого фланца из-за образования трещин. Монтаж футеровки выполняют в несколько этапов. В патенте SE 456856 В, 07.11.1988 раскрыта футеровка для отверстия пластинчатого теплообменника. В документе раскрыты два варианта осуществления. Первый вариант осуществления, который описан более подробно, соответствует обычному техническому приему, описанному выше. Второй вариант осуществления касается футеровки, разделенной на два участка, с первым участком и вторым участком. Первый участок изготовлен из листового металла и имеет по существу цилиндрическую часть трубы и фланцевую часть, проходящую наружу от части трубы. Второй участок также изготовлен из листового металла и имеет по существу цилиндрическую часть трубы и фланцевую часть, проходящую наружу от части трубы. Части труб вводят в отверстие так, чтобы образовать область, где упомянутые части труб перекрывают друг друга. Части труб соединяют друг с другом с помощью сварки, но не показано, как проходит сварное соединение.

Патент US 4482089 А, 18.07.1989 тоже раскрывает различные варианты осуществления футеровки для отверстия пластинчатого теплообменника. В этом случае также один вариант осуществления соответствует обычному техническому приему, описанному выше. Другой вариант осуществления относится к футеровке, изготавливаемой из части трубы, которую вставляют в отверстие. Фланец приваривают на каждом конце этой части трубы.

Задача настоящего изобретения состоит в преодолении упомянутых выше проблем и обеспечении улучшенного устройства футеровки или отверстия торцевой пластины. В частности, оно нацелено на устройство футеровки, которое можно изготавливать легким способом и которое имеет улучшенное качество.

Эта задача решается с помощью определенного в начале устройства футеровки для пластинчатого теплообменника, которое включает в себя пакет пластин (1) теплообменника и торцевую пластину (5, 6), имеющую внешнюю сторону и внутреннюю сторону, обращенную к пакету пластин, и, по меньшей мере, одно отверстие, устройство футеровки (15) также содержит первый участок (16), который изготовлен из листового металла с толщиной материала и имеет, по существу, цилиндрическую часть (16а) трубы и стыковую часть (16b), и второй участок (17), который изготовлен из листового металла с толщиной материала и имеет по существу цилиндрическую часть (17а) трубы и стыковую часть (17b), в котором часть (16а) трубы первого участка приспособлена для введения в упомянутое отверстие, а часть (17а) трубы второго участка приспособлена для введения в упомянутом отверстии в часть (16а) трубы первого участка таким образом, чтобы образовывалась область (19), в которой упомянутые части трубы перекрывают друг друга и в которой первый участок (16) соединяют со вторым участком (17) посредством сварного соединения (18), причем согласно изобретению толщина материала первого участка больше, чем толщина материала второго участка, по меньшей мере, в упомянутой области перекрытия.

Поскольку во время монтажа такого устройства футеровки в этих двух участках деформации материала не возникает, риск образования трещин во внутренней стыковой части существенно уменьшен.

Так как толщина материала одного участка больше, чем толщина материала другого участка, по меньшей мере, в упомянутом перекрытии, то есть толщина материала, по меньшей мере, одной части трубы больше, чем у другой части трубы, устранен риск загрязнения материала вблизи от сварного соединения и в переходе между торцевыми пластинами, которые обычно изготавливают из углеродистой стали, и двумя участками.

Кроме того, первый участок, который имеет большую толщину материала, чем второй участок, допускает, чтобы второй участок во время сварки давил на первый участок так, чтобы воздух, возможно находящийся между участками, и соответственно газообразный кислород принудительно удалялся. Следовательно, устранена необходимость в так называемом газе корня сварного шва, то есть в подаче инертного газа, например аргона, для замещения газообразного кислорода в этой области сварки.

Каждый из этих двух участков может быть изготовлен за один отдельный этап изготовления без какой-либо промежуточной термической обработки. Время для монтажа устройства футеровки в торцевой пластине очень мало, и сварное соединение благоприятно можно выполнять автоматическим способом.

В соответствии с вариантом осуществления изобретения листовой металл первого участка имеет толщину, превышающую 1,5 мм, по меньшей мере, в упомянутой области перекрытия. Такая толщина достаточна для предотвращения загрязнения материала и противодействия силам, прикладываемым в связи с вышеупомянутым сжатием участков относительно друг друга.

Согласно дополнительному варианту осуществления изобретения сварное соединение проходит по существу вокруг всей части трубы первого участка. Кроме того, часть трубы второго участка может иметь первый конец, который приспособлен для введения в часть трубы первого участка, где сварное соединение применяют на упомянутом первом конце.

Согласно дополнительному варианту осуществления изобретения стыковая часть одного из первого участка и второго участка приспособлена для образования внешней стыковой части и для соединения впритык с внешней стороной торцевой пластины, а стыковая часть одного из второго участка и первого участка приспособлена для образования внутренней стыковой части и для соединения впритык с внутренней стороной торцевой пластины, где толщина материала внешней стыковой части больше, чем толщина материала внутренней стыковой части. Тогда внешняя стыковая часть может иметь внешнюю сторону, которая обращена от пакета пластин и которая включает в себя, по меньшей мере, одну выемку, например одно или несколько углублений, для вмещения уплотняющего элемента между упомянутой внешней стороной и трубным соединением, где уплотняющий элемент может быть прижат к упомянутой внешней стороне надежным и безотказным способом. Стыковая часть первого участка благоприятно образована в форме фланцевой части, которая проходит вокруг части трубы и по существу радиально наружу от части трубы, а стыковая часть второго участка образована в форме фланцевой части, которая проходит вокруг части трубы и по существу радиально наружу от части трубы.

В соответствии с дополнительным вариантом осуществления изобретения часть трубы первого участка приспособлена для введения в упомянутое отверстие с внешней стороны торцевой пластины, а часть трубы второго участка приспособлена для введения в упомянутое отверстие с внутренней стороны торцевой пластины. Такой вариант осуществления является благоприятным и дает возможность изготавливать первый внешний участок из одного отдельного куска материала с относительно большой толщиной материала, а второй внутренний участок - из одного отдельного другого куска материала с относительно маленькой толщиной материала. Задача также решается с помощью определенного вначале пластинчатого теплообменника, содержащего пакет пластин (1) теплообменника и торцевую пластину (5, 6), которая имеет внешнюю сторону и внутреннюю сторону, обращенную к пакету пластин, и, по меньшей мере, одно отверстие и устройство футеровки (15), которое смонтировано в упомянутом отверстии, в котором устройство футеровки включает в себя первый участок (16), изготовленный из листового металла с толщиной материала и имеющий по существу цилиндрическую часть (16а) трубы и стыковую часть (16b), и второй участок (17), изготовленный из листового металла с толщиной материала и имеющий по существу цилиндрическую часть (17а) трубы и стыковую часть (17b), в котором часть (16а) трубы первого участка приспособлена для введения в упомянутое отверстие, а часть (17а) трубы второго участка приспособлена для введения в упомянутом отверстии в часть (16а) трубы первого участка таким образом, чтобы образовалась область (19), где упомянутые части труб перекрывают друг друга, и в котором второй участок (17) соединяют с первым участком (16) посредством сварного соединения (18), причем согласно изобретению толщина материала первого участка больше, чем толщина материала второго участка, по меньшей мере, в упомянутой области перекрытия.

Кроме того, задача решается с помощью способа изготовления пластинчатого теплообменника, содержащего пакет пластин теплообменника и торцевую пластину, которая имеет внешнюю сторону и внутреннюю сторону, обращенную к пакету пластин, и, по меньшей мере, одно отверстие. Причем способ включает в себя этапы обеспечения первого участка, который изготавливают из листового металла с толщиной материала, и этот участок имеет по существу цилиндрическую часть трубы и стыковую часть; обеспечения второго участка, который изготавливают из листового металла с толщиной материала, и этот участок имеет по существу цилиндрическую часть трубы и стыковую часть; введения части трубы первого участка в упомянутое отверстие, введения части трубы второго участка в упомянутом отверстии в часть трубы первого участка таким образом, чтобы образовалась область, в которой упомянутые части труб перекрывали друг друга, где толщина материала первого участка больше, чем толщина материала второго участка, по меньшей мере, в упомянутой области перекрытия, и присоединения части трубы второго участка к части трубы первого участка с помощью применения сварного соединения.

Предпочтительным вариантом осуществления способа является прижимание части трубы второго участка к части трубы первого участка в связи с применением сварного соединения.

Кроме того, предпочтительным вариантом осуществления способа является применение сварного соединения по существу вокруг всей части трубы первого участка.

Предпочтительным вариантом осуществления способа является то, что часть трубы второго участка имеет первый конец, который вводят в часть трубы первого участка и в котором на первом конце применяют сварное соединение.

Предпочтительным вариантом осуществления способа является осуществление сварного соединения посредством TIG-сварки (дуговой сварки вольфрамовым электродом в среде инертного газа) без какой-либо подачи материала

Настоящее изобретение поясняется более подробно посредством описания различных вариантов осуществления, раскрытых с помощью примера и со ссылкой на прилагаемые чертежи.

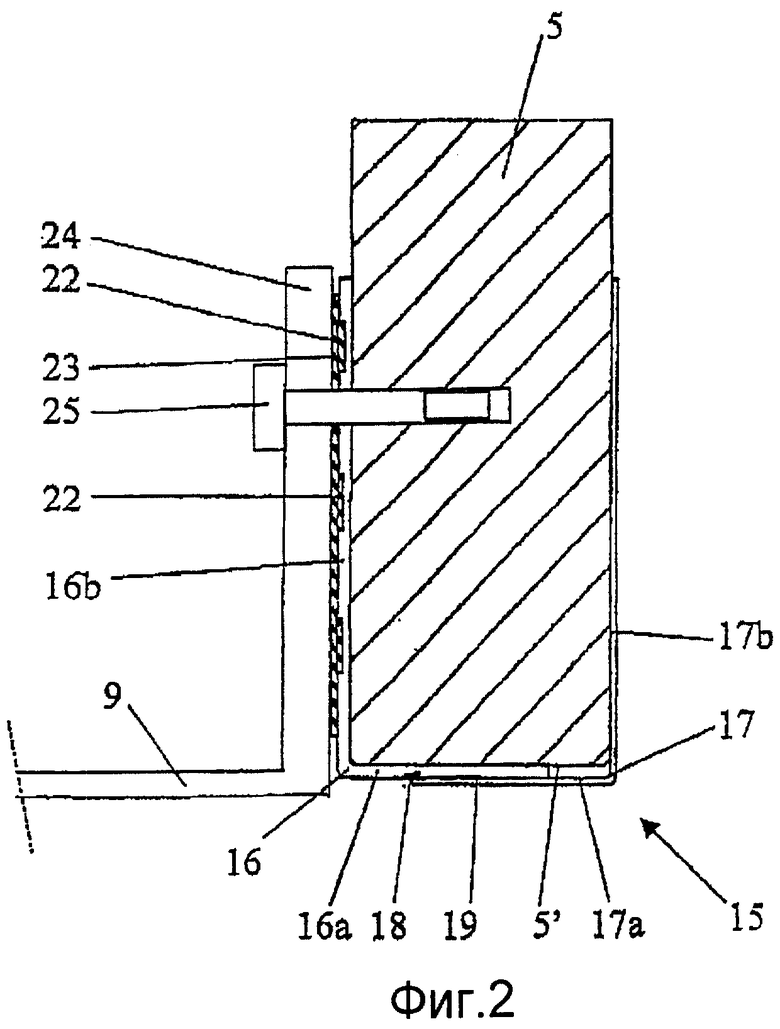

Фиг. 1 схематично изображает вид в поперечном разрезе пластинчатого теплообменника.

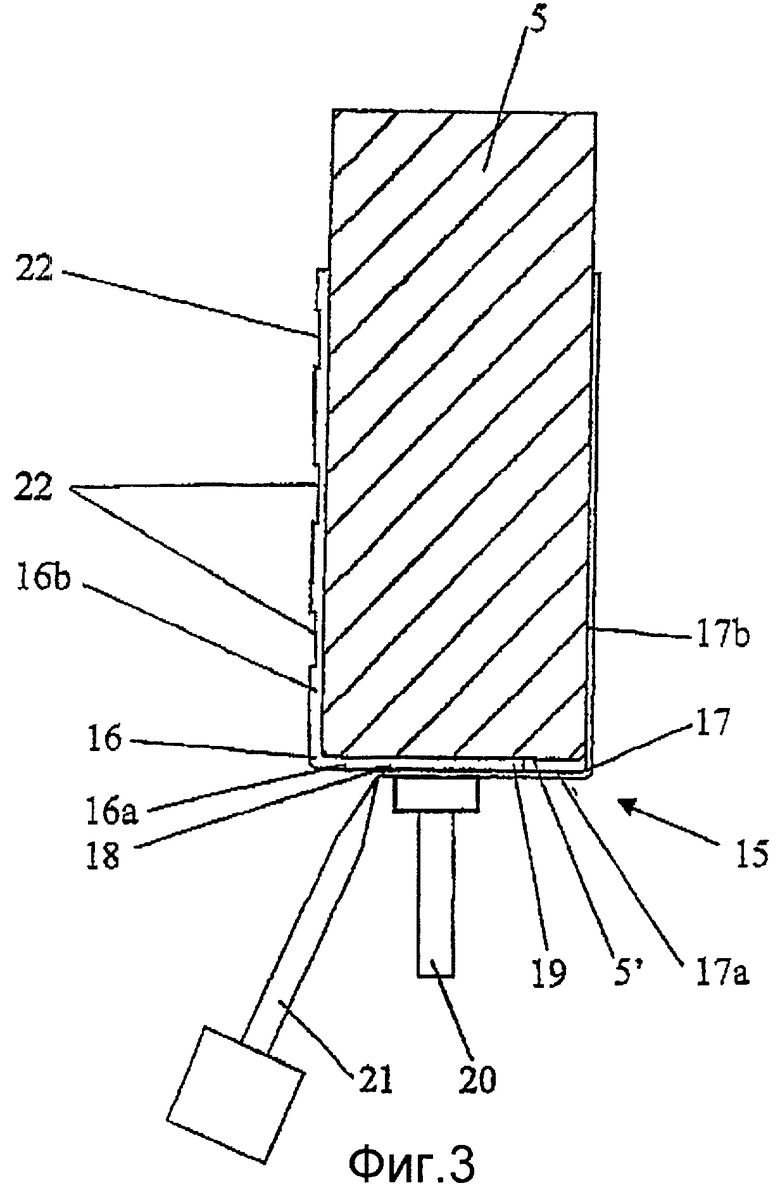

Фиг. 2 более подробно изображает вид в поперечном разрезе отверстия с устройством футеровки торцевой пластины пластинчатого теплообменника фиг. 1.

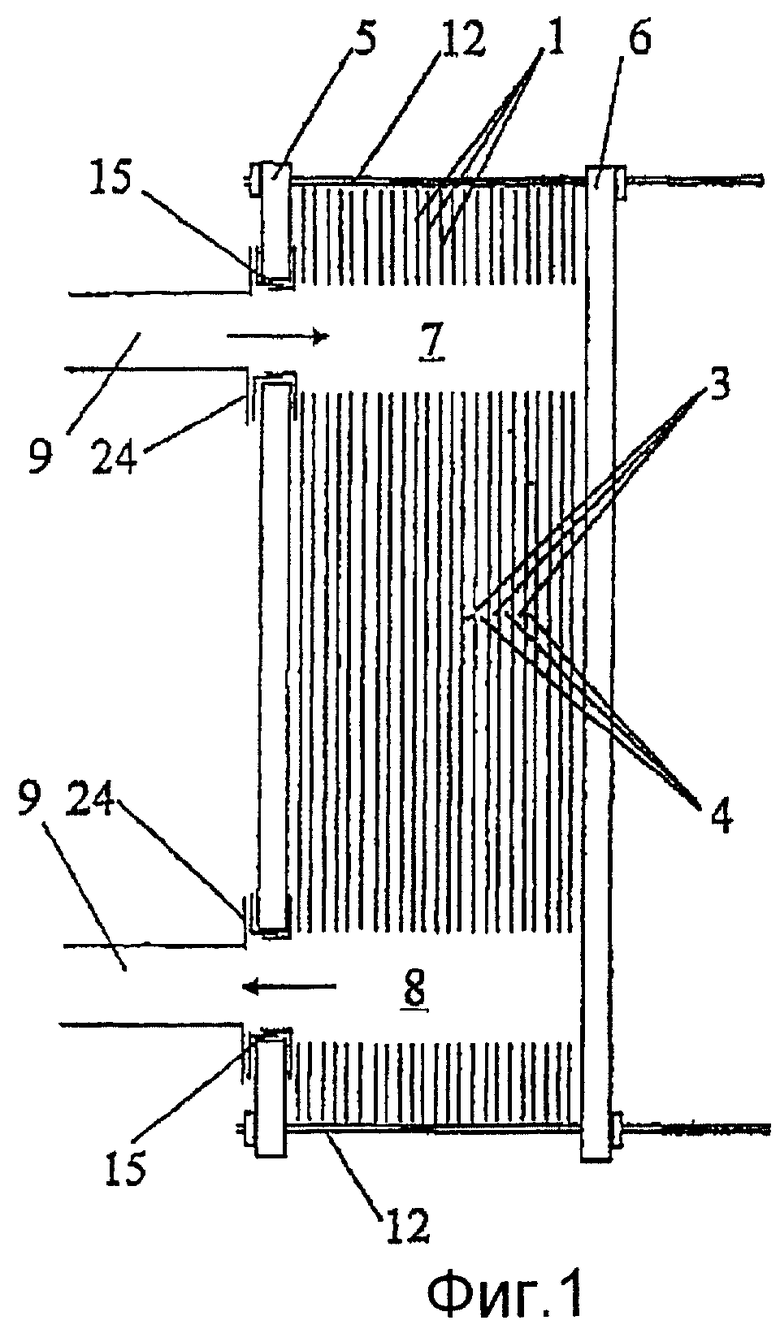

Фиг. 3 схематично изображает, как к устройству футеровки применяют сварное соединение.

Фиг. 1 раскрывает пластинчатый теплообменник согласно первому варианту осуществления изобретения. Пластинчатый теплообменник включает в себя множество пластин 1 теплообменника, которые образуют пакет пластин. Пластины 1 теплообменника сжаты до такой формы, что, когда их располагают около друг друга в упомянутом пакете пластин, образуется промежуток между каждой парой пластин 1. Промежутки между пластинами предназначены для образования первых проходов 3 для первой текучей среды и вторых проходов 4 для второй текучей среды. Первые проходы 3 отделены от вторых проходов 4. Пластинчатый теплообменник также включает в себя две торцевые пластины 5 и 6, между которыми обеспечен пакет пластин.

Кроме того, пластинчатый теплообменник включает в себя четыре проходных канала 7, 8, два из которых показаны на фиг. 1. Каждый проходной канал 7, 8 проходит через все пластины 1 и, по меньшей мере, одну из торцевых пластин 5, 6. Два из проходных каналов 7, 8 соединены с первыми проходами 3, а два других проходных канала соединены со вторыми проходами 4. Следует отметить, что пластинчатый теплообменник согласно изобретению также может иметь тип, содержащий другое количество проходных каналов 7, 8, например 2 или 6 проходных каналов, и(или) другое количество проходов 3, 4 для текучих сред теплообменника. Каждый проходной канал 7, 8 образован из выреза или отверстия в каждой пластине 1 и одной из торцевых пластин 5. Отверстия предпочтительно, но не обязательно, представляют собой окружности в направлении проходных каналов 7, 8. Каждый проходной канал 7, 8 соединен с трубой 9, которая проходит от пластинчатого теплообменника. Более точно, проходной канал 7 образует первый впускной канал, который предназначен для переноса первой текучей среды к первым проходам 3, а проходной канал 8 образует первый выпускной канал, который предназначен для переноса первой текучей среды от пластинчатого теплообменника из первых проходов 3. Два других проходных канала образованы таким же образом, так что второй впускной канал предназначен для переноса второй текучей среды ко вторым проходам 4, а второй выпускной канал предназначен для переноса второй текучей среды от пластинчатого теплообменника из вторых проходов 4.

В пластинчатом теплообменнике, раскрытом на фиг. 1, пластины 1 сжаты относительно друг друга между двумя торцевыми пластинами 5 и 6 посредством болтов 12, проходящих через пластины 1 и торцевые пластины 5, 6. Однако пластинчатый теплообменник в то же время также может поддерживаться другими элементами, отличающимися от проходящих насквозь болтов, например, удлиненными элементами, затянутыми вокруг пакета пластин и торцевых пластин 5, 6. В этом случае между пластинами 1 могут быть обеспечены прокладки (не показанные), чтобы отделять друг от друга упомянутые проходы 3 и 4.

В отверстиях торцевой пластины 5 обеспечено устройство футеровки 15. Устройство футеровки 15 более подробно раскрыто на фиг. 2 и 3. Устройство футеровки содержит первый внешний участок 16 и второй внутренний участок 17. Два участка 16, 17 соединены друг с другом посредством сварного соединения 18. Два участка 16, 17 содержат соответствующую по существу цилиндрическую часть 16а, 17а трубы, которая проходит в отверстие. Кроме того, оба участка 16, 17 включают в себя соответствующую стыковую часть 16b, 17b, проходящую вокруг соответствующей части 16а и 17а трубы и присоединенную впритык к соответствующей поверхности торцевой пластины 5. В раскрытом варианте осуществления стыковые части образованы в форме фланцевых частей 16b, 17b, которые проходят по существу радиально наружу от соответствующей части 16а и 17а трубы. Однако следует отметить, что эти стыковые части также могут иметь другую форму. Внешняя стыковая часть, например, может иметь определенную форму для соединения с трубопроводом или подобным устройством и содержать резьбу, байонетную оправу и т.д. Фланцевая часть 16b первого участка 16 таким образом присоединена впритык к внешней стороне торцевой пластины 5, а фланцевая часть 17b второго участка 17 присоединена впритык к внутренней стороне торцевой пластины 5. Кроме того, часть 16а трубы первого участка присоединена впритык к окружающей ограничивающей поверхности 5' отверстия. Часть 17а трубы второго участка 17 имеет немного меньший диаметр, чем часть 16а трубы, и присоединена впритык, как показано на фиг. 2, к внутренней поверхности части 16а трубы. Таким образом, в отверстии, где две части 16а и 17а труб перекрывают друг друга, образована область 19.

С помощью этих двух участков 16 и 17, которые соединены друг с другом посредством сварного соединения 18, в области вокруг отверстия, соответственно получают эффективную футеровку торцевой пластины 5. Таким образом, торцевую пластину 5, которую можно изготовить из относительно простой углеродистой стали, можно защитить от коррозионной среды или теплоносителя, которые иначе являются агрессивными. Два участка 16 и 17 изготавливают из листового металла более высокого качества и с большей коррозионной стойкостью, чем у торцевой пластины 5. Два участка 16 и 17, например, можно изготовить по существу из плоского листового металла, который является глубоко опущенным для образования соответствующих частей 16а и 16b трубы. Как видно из фиг. 2, листовой металл первого участка 16 имеет большую толщину, чем у второго участка 17. В раскрытом варианте осуществления и фланцевая часть 16b, и часть 16а трубы первого участка 16 имеют большую толщину материала, чем соответствующие части 17а, 17b второго участка 17. В раскрытом варианте осуществления первый участок 16, с большей толщиной материала, размещают напротив внешней стороны пластинчатого теплообменника, тогда как второй участок 17, с меньшей толщиной материала, размещают напротив внутренней стороны пластинчатого теплообменника, то есть напротив пакета пластин. Первый участок 16 может иметь толщину материала, превышающую 1,5 мм, и, в частности, превышающую 2 мм, и предпочтительно меньше 8 мм, тогда как второй участок 17 может иметь толщину материала, которая составляет, по меньшей мере, 0,5 мм, и самое большее 3 мм, главным образом приблизительно 1 мм. Кроме того, часть 17а трубы второго участка обеспечена в радиальном направлении внутри части 16а трубы первого участка 16 в отверстии. Таким образом, допускается, чтобы внутренняя часть 17а трубы во время изготовления была прижата к внешней в радиальном направлении части 16а трубы в связи с применением сварного соединения 18. При таком прижатии, которое можно получить посредством прижимного элемента 20, схематично показанного на фиг. 3, воздух и, таким образом, газообразный кислород, можно выдавить из области, где применяется сварное соединение 18, то есть в раскрытом варианте осуществления, на внешнем конце части 17а трубы. Благодаря большей толщине материала внешней в радиальном направлении части 16а трубы допустимо применение относительно большой силы нажатия к внутренней в радиальном направлении части 17а трубы. Сварное соединение 18 можно получить в раскрытом варианте осуществления посредством устройства 21 TIG-сварки (дуговой сварки вольфрамовым электродом в среде инертного газа), которое схематично обозначено на фиг. 3. Сварное соединение 18 соответствующим образом применяют к наружной стороне части 17а трубы, и более точно, к переходу между частями 16а и 17а трубы. Сварное соединение 18 проходит по существу вокруг всего отверстия. Относительно большая толщина материала представляет также преимущество в отношении применения сварного соединения 18, поскольку она снижает риск прожигания.

Фланцевая часть 16b первого участка 16 также содержит три выфрезерованных углубления 22, которые проходят вокруг отверстия. Снаружи от наружной стороны фланцевой части 16b обеспечен уплотняющий элемент 23, например, в форме прокладки. Благодаря углублениям 22 уплотняющий элемент 23 можно прижать для обеспечения надежного и герметичного стыка относительно фланцевой части 16b. Снаружи уплотняющего элемента 23 обеспечен фланец 24 трубы 9. Фланец 24 соединяют впритык с уплотняющим элементом 23 и прикрепляют к герметичному стыку с помощью ряда болтов 25, которые вворачивают в торцевую пластину 5.

Изобретение не ограничено раскрытым вариантом осуществления, а может быть видоизменено и модифицировано в пределах объема притязаний последующей формулы изобретения.

Например, можно обеспечить участок, который обращен к внутренней стороне пластинчатого теплообменника, относительно более толстой частью трубы и таким образом обеспечить участок, имеющий относительно более тонкую часть трубы с внешней стороны пластинчатого теплообменника, и таким образом, что эта более тонкая часть трубы подсоединена впритык к внутренней поверхности более толстой части трубы. Тогда сварное соединение соответственно применяют на внутреннем конце части трубы внешнего участка.

В раскрытом варианте осуществления фланцевая часть 16b и часть 16а трубы первого участка имеют одинаковую толщину материала и фланцевая часть 17b и часть 17а трубы второго участка также имеют одинаковую толщину материала. Таким образом, эти два участка можно изготовить легким способом. Однако также можно позволить, чтобы фланцевая часть и часть трубы соответствующих участков имели различную толщину. Например, часть 16а трубы первого участка 16 может иметь большую толщину материала, чем фланцевая часть 16b первого участка 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2006 |

|

RU2411436C2 |

| ПЛАСТИНЧАТАЯ КАТАЛИЗАТОРНАЯ НАСАДКА | 2017 |

|

RU2731391C2 |

| ГИДРОДИНАМИЧЕСКАЯ МУФТА | 2013 |

|

RU2640938C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ТЕПЛООБМЕНА МЕЖДУ ДВУМЯ ЖИДКОСТЯМИ ПРИ РАЗНЫХ БОЛЬШИХ РАСХОДАХ | 1993 |

|

RU2110030C1 |

| СПИРАЛЬНЫЙ ТЕПЛООБМЕННИК | 2010 |

|

RU2482411C1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2404396C2 |

| ЭЛЕКТРОМОТОР-РЕДУКТОР И СПОСОБ ЕГО СБОРКИ | 2012 |

|

RU2549270C1 |

| ДИСТАНЦИОННЫЙ ПРОФИЛЬ ДЛЯ ДИСТАНЦИОННОЙ РАМКИ СТЕКЛОПАКЕТА С ВНУТРИПАКЕТНЫМИ ЭЛЕМЕНТАМИ И СТЕКЛОПАКЕТ | 2013 |

|

RU2607545C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2578741C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СВАРКИ УПАКОВКИ | 2004 |

|

RU2359884C2 |

Изобретение касается устройства футеровки для пластинчатого теплообменника, пластинчатого теплообменника и способа изготовления пластинчатого теплообменника с пакетом пластин теплообменника и торцевой пластиной. Устройство футеровки для пластинчатого теплообменника, который включает в себя пакет пластин теплообменника и торцевую пластину, имеющую внешнюю сторону и внутреннюю сторону, обращенную к пакету пластин, и, по меньшей мере, одно отверстие, в котором устройство футеровки содержит первый участок, который изготовлен из листового металла с толщиной материала и имеет по существу цилиндрическую часть трубы и стыковую часть, и второй участок, который изготовлен из листового металла с толщиной материала и имеет по существу цилиндрическую часть трубы и стыковую часть, в котором часть трубы первого участка приспособлена для введения в упомянутое отверстие, причем толщина материала первого участка больше толщины материала второго участка, по меньшей мере, в упомянутой области перекрытия. Пластинчатый теплообменник, содержащий пакет пластин теплообменника и торцевую пластину, которая имеет внешнюю сторону и внутреннюю сторону, обращенную к пакету пластин, и, по меньшей мере, одно отверстие, и устройство футеровки, которое смонтировано в упомянутом отверстии. Способ изготовления пластинчатого теплообменника, содержащего пакет пластин теплообменника и торцевую пластину, которая имеет внешнюю сторону и внутреннюю сторону, обращенную к пакету пластин, и, по меньшей мере, одно отверстие, включает в себя этапы: обеспечения первого участка и обеспечения второго участка, введения части трубы второго участка в отверстие в часть трубы первого участка таким образом, чтобы образовалась область, где упомянутые части труб перекрывают друг друга, в котором толщина материала первого участка больше, чем толщина материала второго участка, по меньшей мере, в упомянутой области перекрытия, и соединения части трубы второго участка с частью трубы первого участка с помощью применения сварного соединения. Изобретение позволяет получить улучшенное устройство футеровки для пластинчатого теплообменника, которое можно изготавливать легким способом и которое имеет улучшенное качество.3 с. и 12 з.п. ф-лы, 3 ил.

| US 4482089 А, 13.11.1984 | |||

| US 5033543 A, 23.07.1991 | |||

| WO 8403555 А, 13.09.1984 | |||

| РАСПРЕДЕЛИТЕЛЬ ДЛЯ ТЕПЛООБМЕННИКА С АНТИКОРРОЗИОННОЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2121123C1 |

Авторы

Даты

2006-08-27—Публикация

2002-04-22—Подача