Настоящее изобретение относится к новой конструкции распределителя для теплообменника с высокоэффективной антикоррозийной облицовкой (например, из титана), в котором, начиная с плоской трубной плиты, непрерывность антикоррозийного покрытия достигается в пределах соединения между трубной плитой и цилиндром распределителя с минимальной концентрацией напряжения и с минимальным использованием необходимого антикоррозийного материала, при этом достигается максимальная надежность соединения между трубной плитой и цилиндром распределителя и значительно сокращается себестоимость выполняемых работ.

В настоящее время известны и широко используются различные типы распределителя для теплообменников с высокоэффективной антикоррозионной облицовкой, например из титана.

По одному из уже известных типов распределителя используется цилиндрическая трубная плита U-образного сечения, в которой плоское дно и цилиндрическая стенка соединены по радиусу, чтобы исключить вероятность концентрации напряжения, а следовательно, и возникновения вероятных точек разрыва. Однако следует иметь в виду, что подобная трубная плита имеет тот недостаток, что в процессе образования покрытия методом взрыва, а это операция является очень важной при нанесении титанового покрытия, боковая стенка упомянутой решетки будет отражать взрывную волну с конечным образованием многочисленных дефектов, конечным результатом которых будет непригодность для практического использования довольно большой периферийной части трубной плиты. Следствием этого будет необходимость использовать трубные плиты большого диаметра, а следовательно, и распределители будут иметь большие габариты и стоить намного дороже.

Этот недостаток устранен в другом типе распределителя для теплообменников с антикоррозийной облицовкой, в котором используют полностью плоскую трубную плиту с кольцеобразной канавкой, в которой установлен элемент для приваривания к цилиндру распределителя и для принятия дополнительного элемента антикоррозионного материала.

И тем не менее этот последний вариант распределителя также имеет недостаток в том плане, что он способствует интенсификации и концентрации напряжений в точке соединения между трубной плитой и цилиндром только по причине наличия упомянутой кольцеобразной канавки и связанного с этим уменьшения поперечного сечения самой трубной плиты, что имеет своим конечным результатом уменьшение надежности и необходимость использования большего количества высокоэффективного антикоррозийного материала при одинаковых габаритах распределителя, чтобы заполнить упомянутую кольцеобразную канавку, что естественно ведет к увеличению себестоимости изготовления распределителя.

Задачей настоящего изобретения является устранение отмеченных выше недостатков за счет создания распределителя для теплообменника с высокоэффективной антикоррозионной облицовкой, например из титана, в котором непрерывность антикоррозионной облицовки между плоской трубной плитой и цилиндром распределителя достигается при минимальной концентрации напряжения и с минимальным использованием антикоррозионного материала.

Задача изобретения достигается в основном за счет устранения на трубной плите кольцеобразной канавки, а необходимый для образования сварного соединения между трубной плитой и цилиндром распределителя выступ образован на периферийной части трубной плиты в результате отложения на ней свариваемого материала; кроме того, непрерывность антикоррозионной облицовки в точке соединения достигается с помощью кольца из антикоррозионного материала с поперечным сечением, которое напоминает по существу форму закругленной по радиусу буквы L, которое плотно сцепляется с точкой соединения и с внутренними поверхностями в непосредственной близости от этой точки соединения.

Следовательно, распределитель с антикоррозионной облицовкой для теплообменника, содержащий трубную плиту и цилиндр распределителя, причем оба эти элемента имеют антикоррозионную облицовку из соответствующего материала, образованную методом взрыва, а сам антикоррозионный материал удален с периферийных частей, где происходит соединение трубной плиты с цилиндром распределителя, отличается по настоящему изобретению тем, что свободная от антикоррозионного материала (облицовки) периферийная часть трубной плиты снабжена выступом, соединенным по радиусу с трубной плитой и образованным простым напылением свариваемого материала с последующим образованием сварного соединения между трубной плитой и цилиндром распределителя, и что кольцо из антикоррозионного материала, имеющее по существу закругленное по радиусу L - образное сечение, прочно сцепляется с этим соединением и с теми внутренними поверхностями распределителя, которые находятся в непосредственной близости от упомянутого соединения, а также тем, что гарантируется соединение по радиусу антикоррозионной облицовки трубной пластины с антикоррозионной облицовкой цилиндра распределителя.

Чтобы облегчить процедуру установки кольца из антикоррозионного материала, поперечное сечение которого напоминает по существу закругленную по радиусу букву L, на цилиндре распределителя, то по еще одному признаку настоящего изобретения упомянутое кольцо имеет несколько меньший диаметр по сравнению с диаметром цилиндра, а буртиковое кольцо из антикоррозионного материала устанавливается между кольцом, имеющим по существу поперечное сечение в виде закругленной по радиусу буквы L и антикоррозионной облицовкой цилиндра распределителя.

В соответствии с одной из модификаций настоящего изобретения кольцо из антикоррозионного материала с поперечным сечением в виде закругленной по радиусу буквы L состоит из множества секторов, сваренных вместе после их установки в цилиндре распределителя, причем сварные швы защищены соединительными колпачкообразными элементами из антикоррозионного материала, которые привариваются к нижележащим частям. И, наконец, по предпочтительному варианту изобретения в качестве антикоррозионного материала используется титан.

Ниже изобретение будет детально описано с ссылками на сопровождающие описание чертежи, которые лишь иллюстрируют предпочтительные варианты изобретения, но ни в коем случае не ограничивают его объем, при этом следует иметь в виду, что изобретение допускает многочисленные технические, конструктивные или технологические изменения и модификации без отхода от сути и объема настоящего изобретения.

Краткое описание чертежей

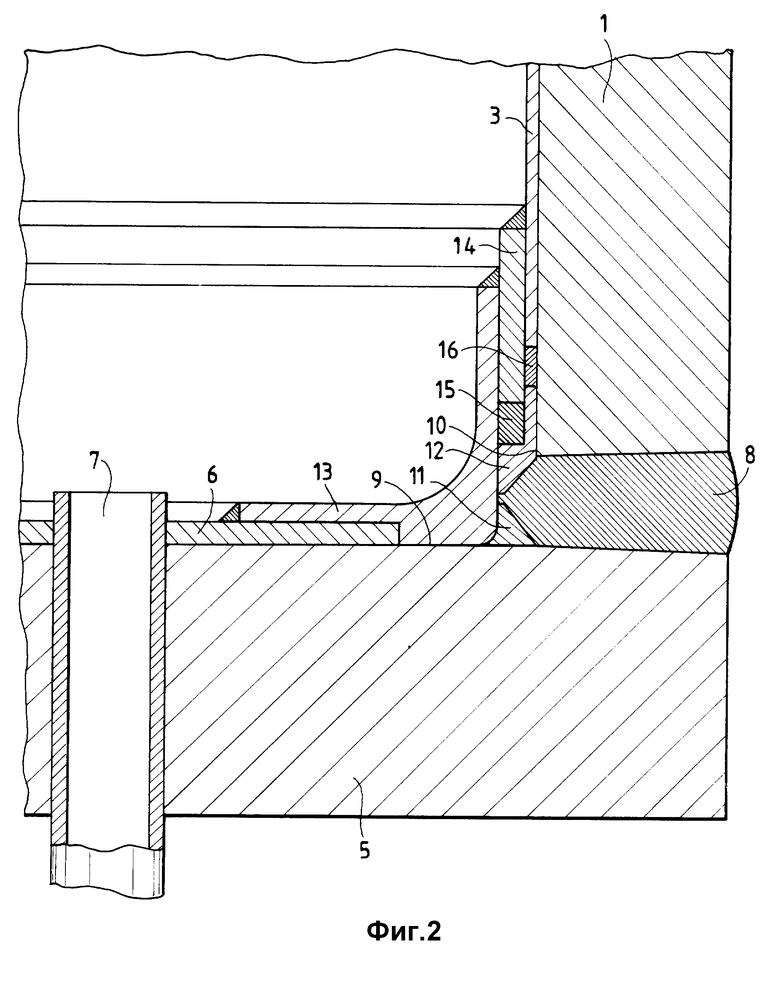

Фиг. 1 - продольный разрез через распределитель теплообменника, выполненного по настоящему изобретению.

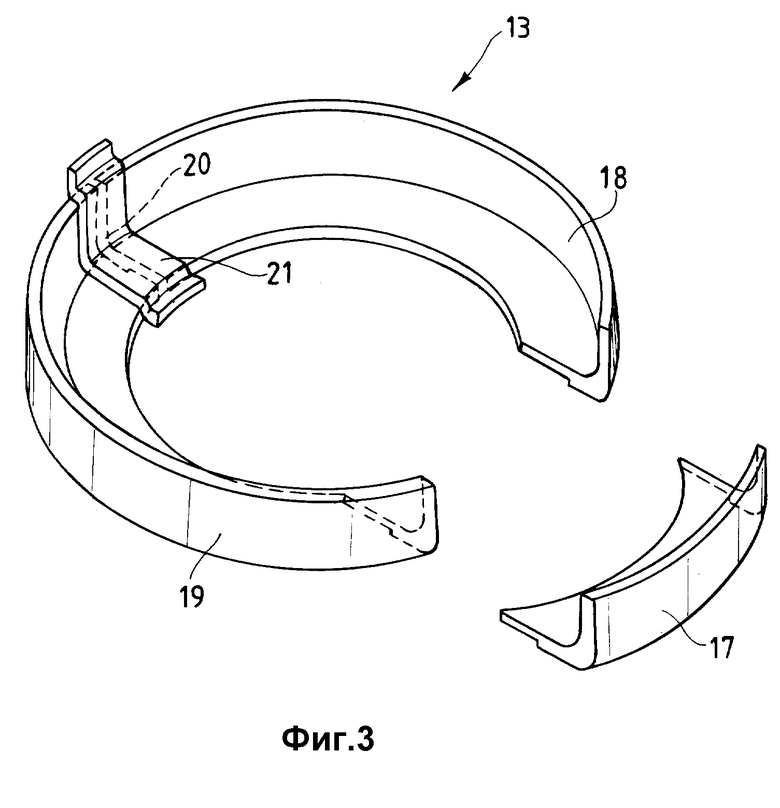

Фиг. 2 - продольный разрез через одну из показанных на фиг.1 деталей в увеличенном масштабе.

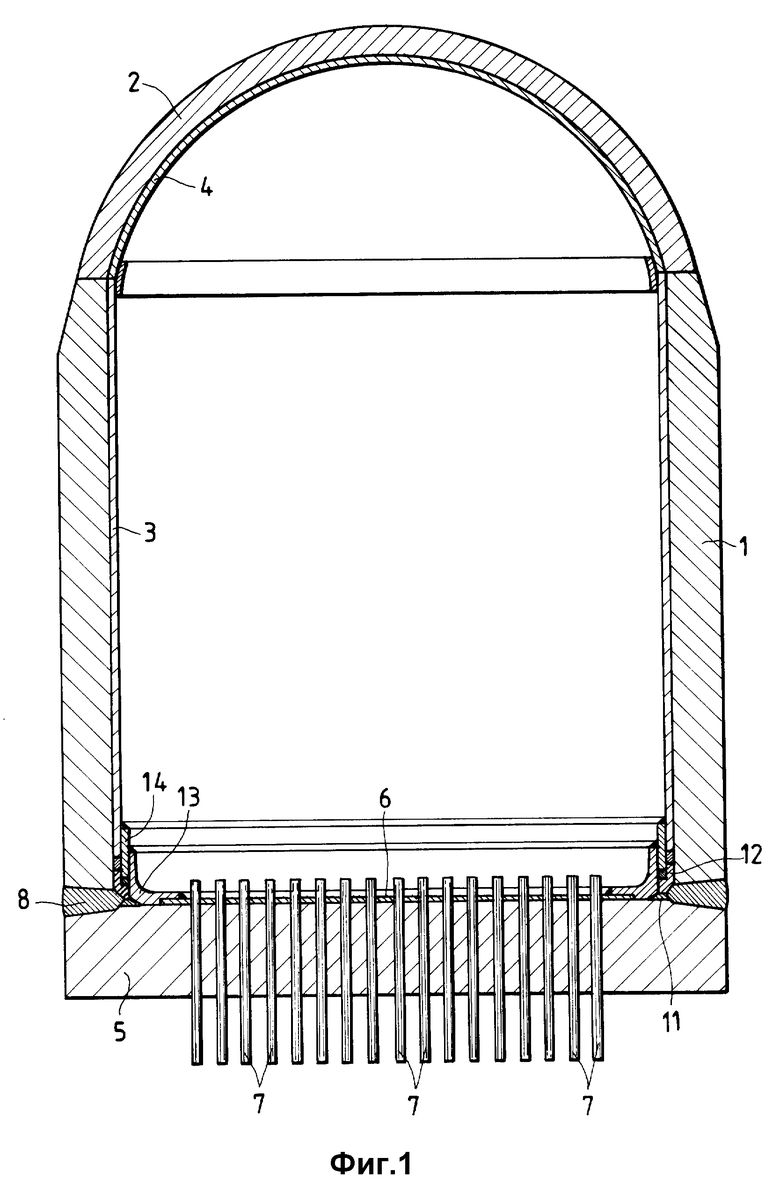

Фиг. 3 - перспективный вид в увеличенном масштабе, иллюстрирующий модифицированный вариант кольца с закругленным по радиусу L - образным сечением по изобретению.

Теперь обратимся к чертежам, на которых показано, что распределитель теплообменника состоит из цилиндра 1, закрытого куполообразным концом 2 и покрытого двумя антикоррозионными титановыми облицовками 3 и 4 соответственно, которые образованы методом металлизации в результате взрыва, и из совершенно плоской трубной плиты 5, внутренняя поверхность которой также покрыта антикоррозионной титановой облицовкой 6, образованной по той же технологии металлизации с применением взрыва; на этой плите расположено много трубок 7. Трубная плита 5 и цилиндр 1 сварены встык с помощью сварного соединения 8 на их соответствующих периферийных частях 9 и 10, с которых предварительно удалили титановую облицовку 6 и 3 соответственно. На периферийной части 9 трубной плиты 5 образован выступ 11, соединенный с трубной плитой (см. фиг. 2), причем образование выступа реализуется в результате осаждения здесь свариваемого материала, а сам выступ в данном случае выступает в качестве кромки для упомянутого соединения 8. Соответствующий выступ 12 образован также на периферийной части 10 цилиндра 1 в результате осаждения здесь свариваемого материала. Затем с помощью титанового кольца 13 с закругленным по радиусу L-образным сечением, которое приваривается своими концами к нижележащим элементом, выполняем соединение между титановой облицовкой 3 цилиндра 1 и титановой облицовкой 6 трубной плиты 5.

Чтобы облегчить процедуру установки кольца 13 в цилиндре 1, диаметр упомянутого кольца выполнен несколько меньшего размера, чем диаметр самого цилиндра, а буртиковое кольцо 14, также из титана, устанавливается между L-образным кольцом 13 и титановой облицовкой 3 цилиндра 1, чтобы L-образное кольцо 13 соответствующим образом приваривалось к титановой облицовке 6 трубной плиты 5 и к титановому кольцу 14. Всем работающим с титаном специалистам хорошо известно, что между отложением свариваемого материала и титановой облицовкой необходимо устанавливать инертный материал 15 и 16 соответственно, например серебро, алюминий и т.д.

В соответствии с показанной на фиг. 3 модификацией изобретения титановое кольцо 13 по существу закругленного по радиусу L-образного сечения выполнено в виде трех секторов - 17, 18 и 19 соответственно, которые после установки внутри цилиндра 1 свариваются вместе, при этом соответствующие сварные швы 20 защищены соответствующими колпачкообразными элементами 21.

Распределитель предназначен для теплообменников с высокоэффективной антикоррозионной облицовкой. Трубная плита снабжена выступом, образованным в результате осаждения свариваемого материала и предназначенным для образования соединения с цилиндром распределителя. Последний снабжен кольцом из антикоррозионного материала, имеющим, по существу, закругленное по радиусу L-образное поперечное сечение, плотно сцепленным с упомянутым соединением, плитой, ее выступом и ее облицовкой и соединяющим по радиусу антикоррозионные облицовки трубной плиты и цилиндра. Антикоррозионный материал представлен титаном. Изобретение обеспечивает непрерывность антикоррозионной облицовки при минимальной концентрации напряжения и минимальном использовании антикоррозионного материала. 1 с. и 3 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 3568764 A, 09.03.71 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4157114 A, 05.06.79 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Распределительный коллектор тепло-ОбМЕННиКА | 1979 |

|

SU840671A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для массажа | 1987 |

|

SU1540825A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU 5150234 A, 10.06.76. | |||

Авторы

Даты

1998-10-27—Публикация

1994-03-01—Подача