Предлагаемое техническое решение относится к устройствам для очистки санитарных и вентиляционных воздушных выбросов, дымовых газов, паровоздушных смесей от тонкодисперсной твердой и жидкой фазы и вредных гомогенных примесей и может найти применение в химической, нефтехимической, металлургической, машиностроительной и других отраслях промышленности, а также в экологических процессах газоочистки.

Известен скруббер Вентури для тонкой очистки газов от высокодисперсной пыли, корпус которого представляет собой трубу Вентури с зоной сужения - конфузором и затем расширения до первоначального сечения - диффузором. Через отверстия в горловине зоны сужения вводится жидкость, которая, сталкиваясь с газовым потоком, распыляется на мелкие капли. При соударениях с частицами пыли эти капли, поглощая их, укрупняются и, пройдя диффузор, попадают в сепаратор, где загрязненная частицами жидкость отделяется от очищаемого газа (А.Г.Касаткин. Основные процессы и аппараты химической технологии. Издание 8-е. - М.: Химия, 1971, стр.62 и 250).

К причинам, препятствующим достижению заданного технического результата, относится невозможность в скруббере Вентури очистить газ от вредных гомогенных веществ на молекулярном уровне (молекул углеводородов, паров органических веществ, кислот и т.п.).

Известно техническое решение, представляющее собой самоочищающийся инерционный электростатический осадитель, состоящий из цилиндрического корпуса, внутри которого осесимметрично установлен коронирующий электрод в форме провода, патрубков для подачи и отвода жидкости, впускной секции с патрубком для потока загрязненного газа и патрубка для отвода очищенного газа. Поток загрязненного газа во впускной секции закручивается и поэтому движется по трубе между электродом и стекающей по стенке трубы пленкой жидкости по спиральной траектории. Центробежная сила обеспечивает миграцию частиц из газа в пленку жидкости, которая вымывает их из трубы, а электростатическое поле, образующееся возле коронирующего напряжения, обеспечивает генерацию электронов и ионов, заряжающих частицы и молекулы и увеличивающих скорость их движения из газа в пленку жидкости (Патент США № 4388089, В 03 С 3/16, 1984).

К причинам, препятствующим достижению заданного технического результата, относится недостаточная степень очистки газа от вредных молекулярных примесей, связанная с малой поверхностью контакта ионизированных молекул вредных примесей с пленкой жидкости.

Наиболее близким техническим решением, выбранным за прототип, является устройство для очистки газа, состоящее из корпуса, в котором осесимметрично установлен электрод, выполненный в виде емкости, патрубков для подачи и отвода жидкости и газа, при этом электрод жестко соединен с патрубком для подачи жидкости, а на его боковой стенке в шахматном порядке расположены сопла для разбрызгивания жидкости (Патент РФ № 2135295, В 03 С 3/00, 3/16, 1998).

К причинам, препятствующим достижению заданного технического результата, относятся недостаточная поверхность контакта крупных капель жидкости, выбрасываемых соплами с ионизированными молекулами вредных примесей в очищаемом газе, что уменьшает эффективность массообменных процессов и протекание химических реакций ионизированных молекул вредных примесей из-за неполной ионизации объема газа внутри устройства.

Задачей предполагаемого технического решения является создание устройства, позволяющего интенсифицировать процесс очистки газа как от тонкодисперсных частиц, так и молекул вредных примесей за счет одновременной и полной ионизации дисперсной фазы, потока очищаемого газа и мелких капель жидкости по всему объему газа.

Техническим результатом является увеличение степени очистки газа от мелких частиц дисперсной фазы и молекул вредных примесей за счет увеличения поверхности контакта заряженных мелких капель жидкости с ионизированным потоком газа и их интенсивного перемешивания во всем объеме газа.

Заявленный технический результат достигается тем, что в устройстве для очистки газа, состоящем из корпуса с установленным осесимметрично внутри него электродом, патрубков для подачи и отвода жидкости и газа, корпус выполнен в виде трубы Вентури, а электрод выполнен в виде стержня переменного сечения, диаметр которого уменьшается в зоне сужения корпуса, а в зоне расширения корпуса увеличивается таким образом, что в любом сечении устройства отношение диаметров стержня и корпуса является постоянным, что обеспечивает ионизацию молекул примесей, частиц и капель дисперсной фазы по всему объему газа.

Выполнение корпуса в виде трубы Вентури позволяет турбулизировать поток газа, который распыляет жидкость на мелкие капли (диаметром ˜10 мкм) с образованием большой поверхности контакта жидкости и газа во всем объеме газа, а выполнение электрода в виде стержня переменного сечения, диаметр которого уменьшается в зоне сужения корпуса, а в зоне расширения корпуса увеличивается таким образом, что в любом сечении устройства отношение диаметров стержня и корпуса является постоянным, что позволяет создавать коронный разряд по всей его длине, увеличить эмиссию электронов с поверхности электрода, а значит, ионизировать молекулы примесей, частиц и капель во всем объеме газа и в большей степени заряжать частицы тонкодисперсной фазы.

Все вместе это приводит как к увеличению степени очистки газа от тонкодисперсной фазы, так и от молекул вредных примесей газа за счет интенсификации массопередачи через поверхность капель и протекания химических реакций нейтрализации этих молекул или образования менее вредных растворенных в жидкости веществ.

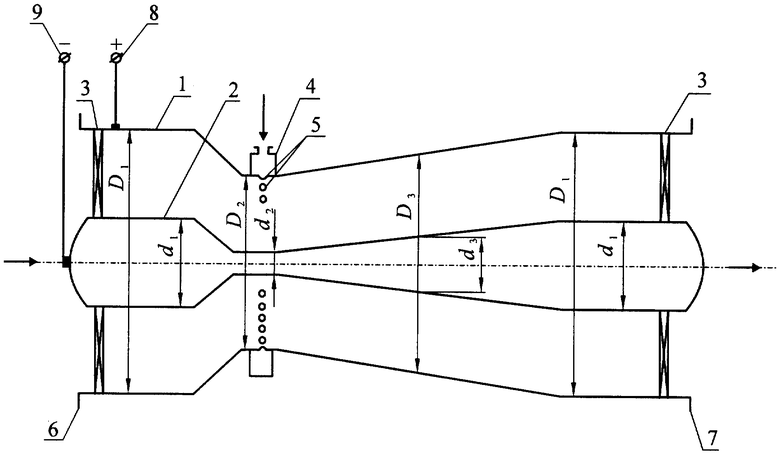

На чертеже представлен общий вид предлагаемого устройства для очистки газа.

Оно состоит из корпуса 1, выполненного в виде трубы Вентури, имеющей зону сужения (конфузор) от начального сечения диаметром D1 до наименьшего сечения D2 и зону расширения (диффузор) вновь до начального сечения D1.

Внутри корпуса 1 осесимметрично установлен электрод 2, выполненный в виде стержня, так что в любом сечении корпуса отношение диаметров стержня и трубы остается постоянным

где d1, d2, d3, и D1, D2, D3, - соответственно диаметры стержня и трубы Вентури в вышеназванных сечениях.

Электрод 2 на входе и выходе из корпуса 1 закреплен в опорах 3 из диэлектрического материала.

В зоне наименьшего сечения корпуса 1 диаметром D2 установлен патрубок 4 для подачи жидкости внутрь корпуса через отверстия 5, а на входе и выходе самого корпуса 1 установлены патрубки 6 для подачи газа и 7 для отвода очищенного газа и отработанных капель жидкости, который присоединен к сепаратору для их дальнейшего разделения (на чертеже сепаратор не показан). Корпус 1 присоединен к положительному полюсу 8 высоковольтного источника постоянного напряжения, а электрод 2 - к отрицательному полюсу 9.

Устройство для очистки газа работает следующим образом. Очищаемый газ с частицами дисперсной фазы и молекулами вредных примесей (например, углеводородов, органических растворителей и других компонентов) подается по патрубку 6 внутрь корпуса 1. Одновременно подается напряжение на клеммы 8 и 9 от источника постоянного напряжения и жидкость по патрубку 4 в отверстия корпуса 5. Под действием разности потенциалов между корпусом 1 и электродом 2 возникает коронный разряд. С электрода 2, являющегося коронирующим электродом, стекают свободные электроны, которые, двигаясь поперек потока очищаемого газа, сталкиваются с частицами дисперсной фазы, заряжают их, как в электрофильтре, и заряженные частицы перемещаются к стенке корпуса 1. Так как корпус 1 выполнен в виде трубы Вентури с зонами сужения (конфузор) и расширения (диффузор), а электрод 2 выполнен в виде стержня переменного сечения, диаметр которого уменьшается в зоне сужения корпуса 1, а в зоне расширения корпуса увеличивается так, что в любом сечении устройства отношение диаметров стержня и корпуса является постоянным, то корона равномерно образуется по всей длине корпуса 1, так и эмиссия электронов с поверхности электрода 2 проходит во всем объеме корпуса 1. В этом случае электронов хватает не только для создания зарядов на поверхности частиц дисперсной фазы, но и для ионизации молекул вредных примесей, находящихся в газе, и ионизации мелких капель жидкости, подаваемой по патрубку 4 через отверстия 5 внутрь корпуса 1. В этом случае во всем его объеме заряженные молекулы вредных примесей в очищаемом газе и капельки жидкости интенсивно перемешиваются, вступают в химические реакции и абсорбируются внутри этих капель, которые затем поступают через патрубок 7 отвода очищенного газа и жидкости в сепаратор.

Таким образом, выполнение корпуса 1 в виде трубы Вентури, а электрода в виде стержня переменного сечения, диаметр которого уменьшается в зоне сужения корпуса, а в зоне расширения увеличивается таким образом, что в любом сечении устройства отношение диаметров стенки и корпуса остается постоянным, позволяет очищать газ не только от частиц дисперсной фазы, как в обычном электрофильтре или скруббере Вентури, но и от молекул вредных примесей, ионизируя и абсорбируя их внутри капель жидкости, с возможностью проведения во всем объеме очищаемого газа химических реакций с образованием инертных или менее вредных примесей в жидкой фазе за счет интенсивного перемешивания и вихреобразования внутри корпуса 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2135295C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1999 |

|

RU2164175C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1999 |

|

RU2161284C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ГАЗА | 1999 |

|

RU2160625C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 2002 |

|

RU2212377C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| СКРУББЕР ВЕНТУРИ | 2015 |

|

RU2568700C1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2005 |

|

RU2293597C2 |

| СПОСОБ ОЧИСТКИ, ОБЕЗЗАРАЖИВАНИЯ И ОБОГАЩЕНИЯ ЖИДКОСТЕЙ ОТРИЦАТЕЛЬНЫМИ ИОНАМИ КИСЛОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2344835C1 |

| ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2344881C1 |

Изобретение относится к устройствам для очистки санитарных и вентиляционных воздушных выбросов, дымовых газов, паровоздушных смесей от тонкодисперсной твердой и жидкой фазы и вредных гомогенных примесей и может найти применение в химической, нефтехимической, металлургической, машиностроительной и других отраслях промышленности, а также в экологических процессах газоочистки. Техническим результатом является увеличение степени очистки газа от мелких частиц дисперсной фазы и молекул вредных примесей. Устройство состоит из корпуса, в котором осесимметрично установлен электрод, патрубков для подачи и отвода жидкости и газа. Корпус выполнен в виде трубы Вентури, а электрод выполнен в виде стержня переменного сечения, диаметр которого уменьшается в зоне сужения корпуса, а в зоне расширения увеличивается таким образом, что в любом сечении устройства отношение диаметров стержня и корпуса является постоянным. Это обеспечивает ионизацию молекул примесей, частиц и капель дисперсной фазы по всему объему газа. 1 ил.

Устройство для очистки газа, состоящее из корпуса, в котором осесимметрично установлен электрод, патрубков для подачи и отвода жидкости и газа, отличающееся тем, что корпус выполнен в виде трубы Вентури, а электрод выполнен в виде стержня переменного сечения, диаметр которого уменьшается в зоне сужения корпуса, а в зоне расширения увеличивается таким образом, что в любом сечении устройства отношение диаметров стержня и корпуса является постоянным, что обеспечивает ионизацию молекул примесей, частиц и капель дисперсной фазы по всему объему газа.

| ИОНИЗАЦИОННЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА | 1992 |

|

RU2009717C1 |

| Устройство для электрической зарядки газа | 1990 |

|

SU1773490A1 |

| US 4578088 A, 25.03.1986 | |||

| Устройство для деления 48-разрядных чисел | 1984 |

|

SU1239712A1 |

| Способ сборки плавких вставок предохранителей | 1982 |

|

SU1070622A1 |

Авторы

Даты

2006-09-10—Публикация

2005-03-02—Подача