Изобретение относится к обработке материалов с помощью сварки, пайки и резки с использованием газов в качестве теплового источника.

Известна установка для сварочных работ, содержащая газопламенную горелку-резак, электрический источник питания, управляющий блок, электролизер, включающий корпус с каналами для отвода водорода и кислорода, причем выход источника питания подключен через управляющий блок к электролизеру, а выход электролизера связан с газопламенной горелкой-резаком (патент РФ 2038422 С1, опубл. 27.06.1995).

Недостатком данной установки является применение электролизера фильтр-прессного типа. Такая установка сложна по конструкции в изготовлении и не может использоваться в качестве серийно выпускаемых, недорогих аппаратов для сварочных работ.

Наиболее близкой к заявленной является установка для сварочных работ, содержащая газопламенную горелку-резак, электрический источник питания, управляющий блок, электролизер, включающий корпус с каналами для отвода водорода и кислорода, и электродный блок, причем выход источника питания подключен через управляющий блок к электролизеру, а выход электролизера связан с газопламенной горелкой-резаком (патент РФ 2056983 С1, опубл. 27.03.1996). Недостатками данной установки являются невысокие эффективность и надежность, сложность конструкции, высокая материалоемкость, узкие функциональные возможности. Кроме этого, установка не позволяет производить электродуговую сварку, а также получать кислород и водород раздельно, что, с одной стороны, увеличивает взрывоопасность процесса, а с другой - ограничивает область применения установки из-за невозможности регулирования температуры горения смеси газов за счет изменения соотношения кислорода и водорода, то есть получать не только окислительное пламя горелки, а также нормальное и восстановительное.

Задача настоящего изобретения - повышение эффективности, надежности, упрощение конструкции, снижение материалоемкости, расширение функциональных возможностей.

Задача заявленного изобретения достигается за счет того, что в установке для сварочных работ, содержащей газопламенную горелку-резак, электрический источник питания, управляющий блок, электролизер, состоящий из корпуса с каналами для отвода водорода и кислорода и вмонтированного в него электродного блока, при этом выход источника питания подключен через управляющий блок к электролизеру, выход которого связан с газопламенной горелкой-резаком, электродный блок выполнен в виде батареи элементов, каждый из которых состоит из двух электродов и размещенного между ними сепаратора, которые совместно изогнуты зигзагообразно с образованием гофров, помещенных между гофрами металлических решеток для обеспечения зазора и газовых камер, расположенных над наружными поверхностями гофров, при этом источник питания выполнен в виде инвертора постоянного тока с дополнительным выходом для подключения его к электрододержателю для электродуговой сварки.

Отношение глубины гофра к ширине зазора между гофрами может находиться в пределах 10-100.

Гофры могут быть выполнены наклонными.

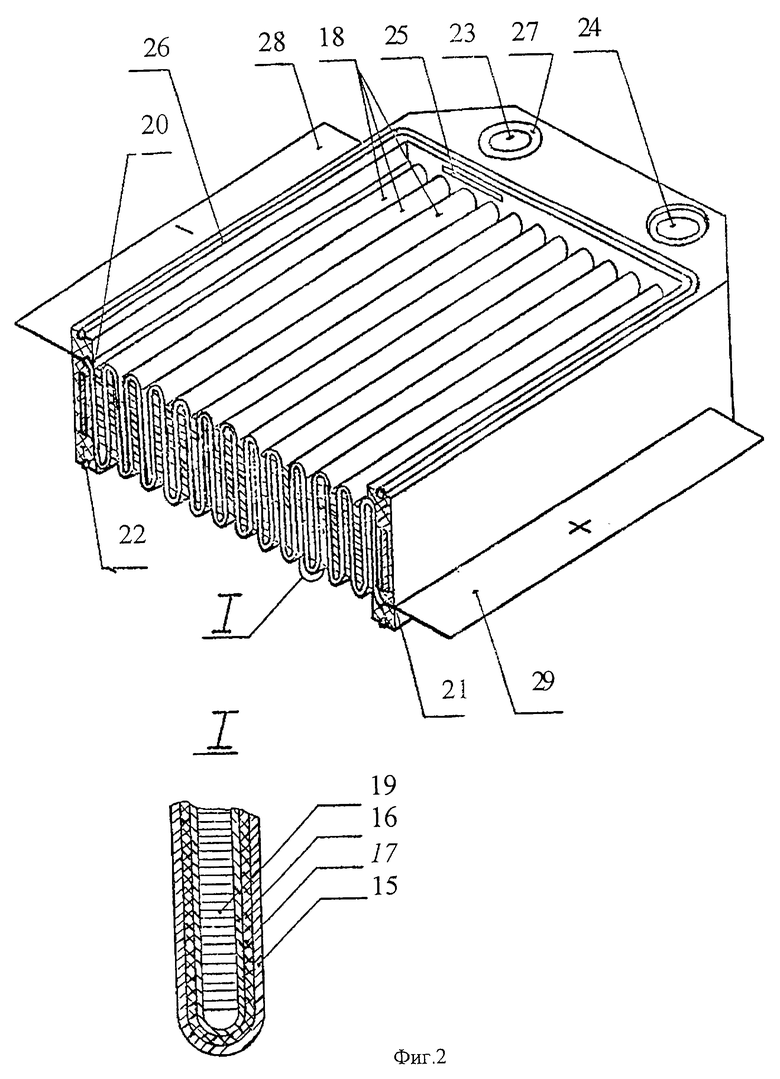

На фиг.1 изображена общая блок-схема установки.

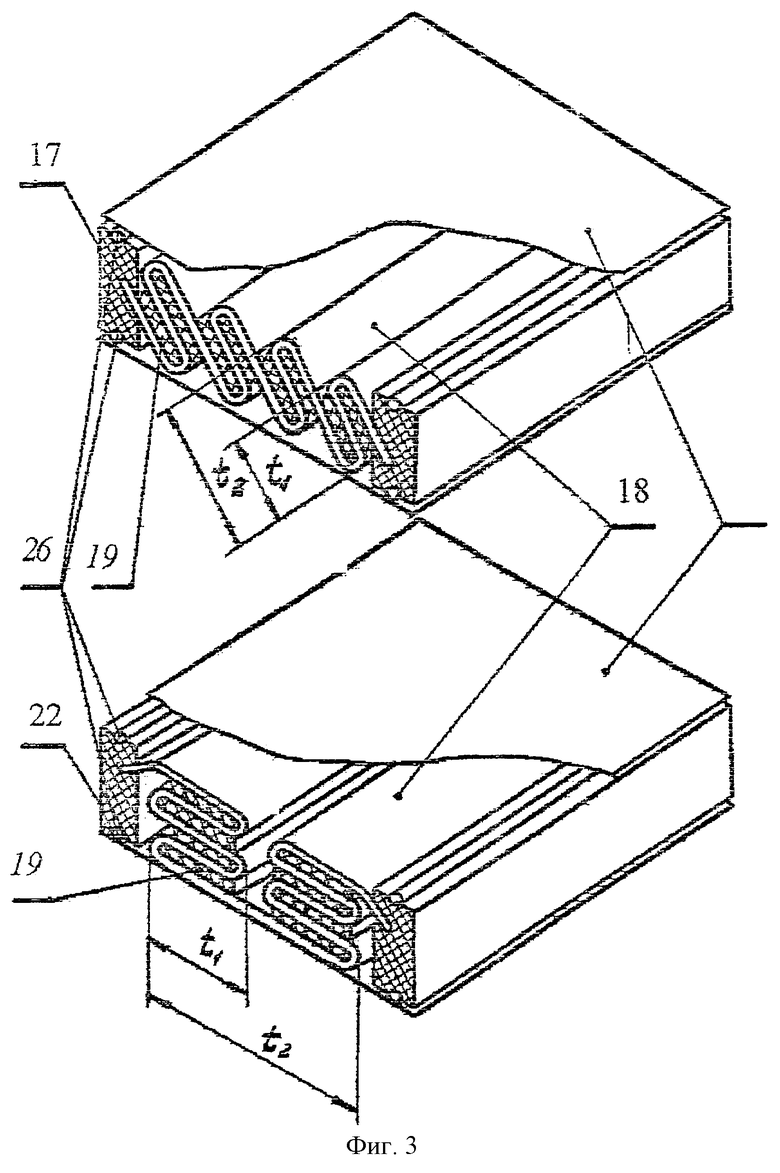

На фиг.2 - элемент электролизера.

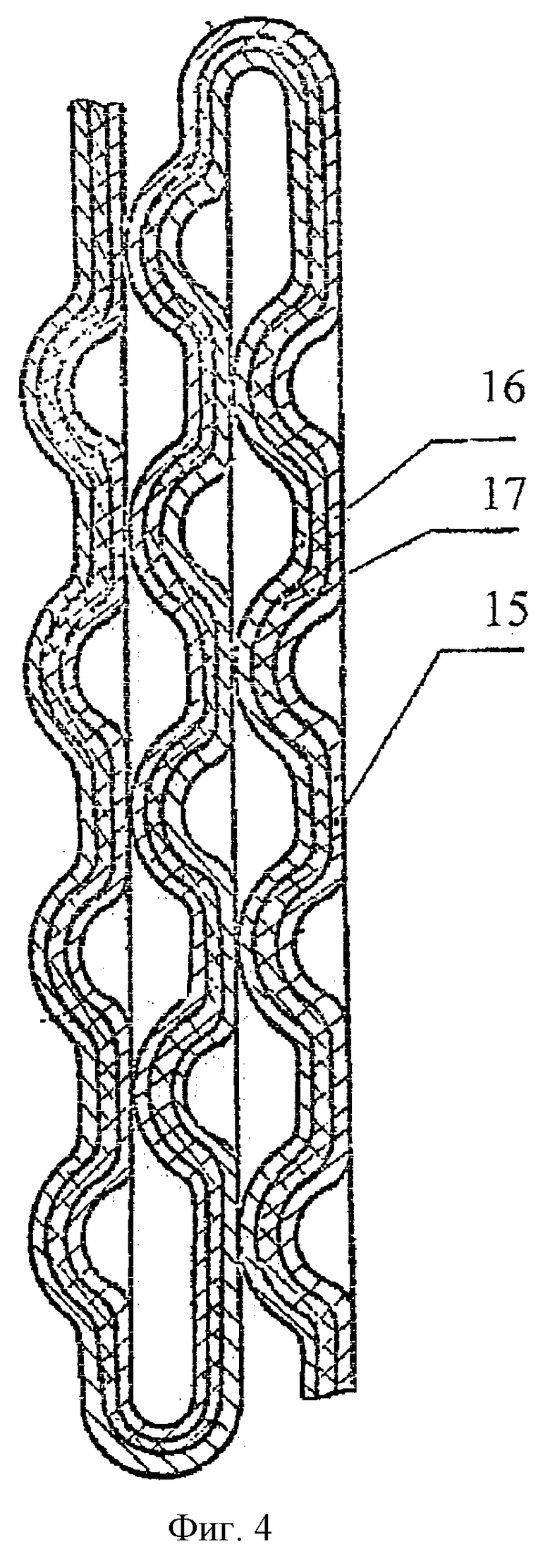

На фиг.3 показаны варианты расположения гофров в корпусе электролизера.

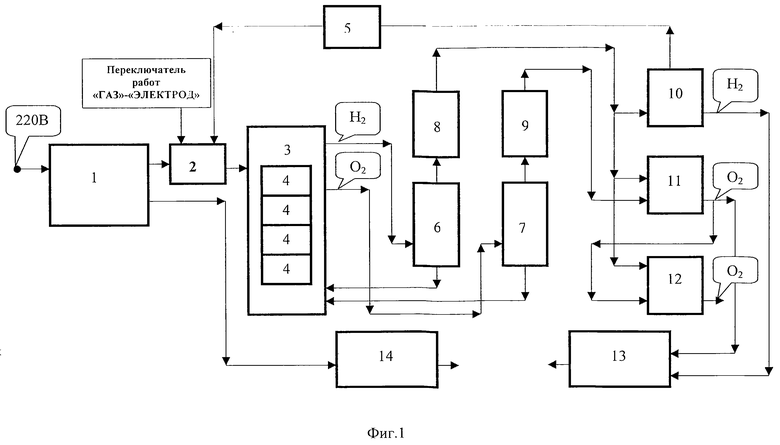

На фиг.4 изображен вариант сборки электродов с рифлеными гофрами.

Установка для сварочных работ содержит источник питания 1, выполненный в виде инвертора постоянного тока. Выход источника питания 1 через управляющий блок 2 подключен к электролизеру 3, который состоит из батареи элементов 4. Управляющий блок 2 получает сигналы от датчика давления 5. Выходы электролизера соединены с фильтрами грубой очистки водорода 6 и кислорода 7. Далее очищенные кислород и водород проходят через фильтры тонкой очистки 8 и 9 к регуляторам давления водорода 10, кислорода 11 и к сбросному регулятору 12. К выходам регуляторов 10 и 11 подключается газопламенная горелка-резак 13. К дополнительному выходу источника питания с характеристиками, необходимыми для электродуговой сварки, подключен электрододержатель 14.

Предложенный элемент электролизера 4 содержит электрод 15 и электрод 16, выполненные в виде полосы из сетки с нанесенным на нее катализатором. Между ними помещен сепаратор 17 из асбестовой бумаги, ширина сепаратора несколько превышает ширину электродов. Композиция электродов с сепаратором изогнута зигзагообразно с образованием гофров 18. Гофры расположены параллельно друг другу. Между гофрами помещены металлические решетки 19 для обеспечения зазора, который необходим для выхода газов с поверхности электродов. Гофры 18 через изоляционные прокладки 20 плотно сжаты с помощью пластин 21, которые с целью экономии массы элемента выполнены из пружинящей полосы, предварительно изогнутой в форме рессоры. При сжатии с помощью этих пластин электродного блока и закреплении концов рессор с помощью двух скоб обеспечивается равномерное сжатие гофров. Электродный блок герметично вмонтирован в раму, служащую корпусом, путем заливки компаундом пространства между блоком и рамкой или образованием самой рамки из компаунда. При заливке компаунд пропитывает часть объема электродного блока. Со стороны торцов гофров компаунд заполняет объем, образованный высотой выступающей части сепаратора и небольшой глубиной электродов. В рамке 22 выполнены осевые 23 и 24 и долевые 25 каналы, обеспечивающие выход газов с электродов. Для герметичного соединения элементов между собой последние снабжены уплотнительными прокладками 26,27. Токовыводами 28,29 элемента служат не покрытые катализатором крайние части поверхности электродов, которые герметично выведены за пределы рамки. Высота рамки подобрана таким образом, что после сборки элементов в батарею между электродными блоками образуются пространства, которые являются газовыми камерами электродов. В этих камерах образуются рабочие газы (водород и кислород). Глубина гофра и ширина зазора между гофрами, заполненного решетками, подбираются таким образом, чтобы, с одной стороны, достичь большей компактности элемента, а с другой стороны, обеспечить эффективную работу всей поверхности электродов. Компактность элемента тем больше, чем больше глубина гофра и меньше зазор между гофрами. Эффективность работы всей поверхности электрода определяется соотношением между объемом зазора и газовой камерой. Компромисс между компактностью и эффективностью достигается при определенном соотношении между указанными выше параметрами конструкции. Эксперименты показывают, что отношение глубины гофра к ширине зазора между гофрами должно находится в пределах 10-100.

Установка работает следующим образом.

Включаем источник питания 1 в сеть и устанавливаем переключатель работ на управляющем блоке 2 в положение "ГАЗ". Так как давление газов в установке отсутствует, сигнал с датчика давления 5 подается на управляющий блок 2, который в свою очередь подает электропитание на электролизер 3. Под действием электрического тока ячейки 4 электролизера 3 вырабатывают кислород и водород. Газы, а точнее газожидкостные эмульсии, с выхода электролизера 3, проходя через фильтры грубой и тонкой очистки, осушаются от капель электролита и поступают на три регулятора 9,10 и 11. Жидкая фаза с фильтров 7 и 8 поступает обратно в электролизер 3. Регулятор давления водорода 9 предназначен для поддержания на своем выходе стабилизированного давления водорода на уровне 0,5 атм. Регулятор 10 поддерживает на выходе давление кислорода, превышающее опорное давление водорода на 0,1 атм. При уменьшении расхода кислорода, например при закрытии вентиля "кислород" на горелке, избыток газа поступает в атмосферу через регулятор 11. Таким образом, на газовой горелке можно в широких пределах изменять характер пламени и, тем самым, производить все работы, связанные с газопламенной обработкой материалов - резка, сварка, пайка, отжиг, нагрев и т.д., а дополнительный выход источника питания 1, подключенный к электрододержателю 13, позволяет использовать это устройство и для электродуговой сварки электродом.

Таким образом, заявленное изобретение позволяет создать установку, производящую газообразные водород и кислород раздельно электролитическим способом, создать единый сварочный агрегат, не требующий наличия баллонов с водородом или кислородом, а также баллонов с любым другим газом, например аргоном, в системах MIG/TIG, а также усовершенствовать структуру компактного электролизера для использования в производстве газообразных водорода и кислорода, причем источник тока для питания электролизера мог бы использоваться для электродуговой сварки металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2007 |

|

RU2359795C2 |

| Устройство для сварки "Игматрон | 1982 |

|

SU1094686A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ СВАРКИ И ПАЙКИ | 1995 |

|

RU2110376C1 |

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ ЗДАНИЯ | 2000 |

|

RU2161286C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ | 2013 |

|

RU2508970C1 |

| ЭЛЕКТРОЛИЗНО-ВОДНЫЙ ГЕНЕРАТОР | 1993 |

|

RU2042482C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2004 |

|

RU2283736C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2065803C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2010 |

|

RU2447976C1 |

| Горелка для дуговой сварки неплавящимся электродом | 1985 |

|

SU1286369A1 |

Изобретение относится к сварочному оборудованию при сварке, пайке и резке с использованием в качестве теплового источника газов. Установка содержит газопламенную горелку-резак, электрический источник питания, управляющий блок и электролизер. Выход источника питания подключен через управляющий блок к электролизеру, выход которого связан с газопламенной горелкой-резаком. Электродный блок электролизера выполнен в виде двух электродов и размещенного между ними сепаратора, которые совместно изогнуты зигзагообразно с образованием гофров, помещенных между гофрами металлических решеток для обеспечения зазора и газовых камер, расположенных над наружными поверхностями гофров. Источник питания выполнен в виде инвертора постоянного тока с дополнительным выходом для подключения его к электрододержателю для электродуговой сварки. Такое выполнение установки позволяет повысить эффективность работы и надежность, снизить материалоемкость, расширить функциональные возможности. 2 з.п.ф-лы, 4 ил.

| ЭЛЕКТРОЛИЗНО-ВОДНЫЙ СВАРОЧНЫЙ АППАРАТ | 1994 |

|

RU2056983C1 |

| ФИЛЬТР-ПРЕССНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАЗЛОЖЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2079578C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ОБЕСКИСЛОРОЖИВАНИЯ РАСТВОРОВ | 1992 |

|

RU2047669C1 |

| Устройство для газопламенной обработки материалов | 1983 |

|

SU1164017A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2118239C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1995 |

|

RU2083335C1 |

| Литейная чаша | 1982 |

|

SU1031633A1 |

Авторы

Даты

2003-06-27—Публикация

2002-02-01—Подача