Данное изобретение относится к способу снятия оболочки и к устройству для снятия оболочки с отработавшего ядерного топлива.

Для удаления отработанного ядерного топлива от стержневых тепловыделяющих элементов используется способ, описанный в патенте Японии 2002-040189 А, Кл. G 21 С 19/34, 19/37, G 21 F 9/30, опубл.06.02.2002, выбранный в качестве прототипа. В известном способе перерабатывают отработавшее ядерное топливо путем снятия с ТВЭЛОВ оболочки, выполненной из аустенитной стали разрезанием, отделяют топливо от стальных фрагментов магнитной сепарацией.

Недостатками способа являются низкая производительность и неудовлетворительное разделение фрагментов.

В качестве прототипа для заявленного устройства выбрано решение, описанное в патенте Японии 2002-040189 А, Кл. G 21 С 19/34, 19/37, G 21 F 9/30, опубл.06.02.2002. Известное устройство для снятия оболочки отработанного ядерного топлива содержит резательное устройство, содержащее режущий инструмент роторного типа, выполненный из ножей. Также устройство содержит магнитный сепаратор.

Недостатками известного устройства являются плохое качество измельчения и недостаточное качество разделения фрагментов.

Таким образом, для регенерации отработанного ядерного топлива имеется потребность в технологии для эффективного удаления отработанного ядерного топлива от стержневых тепловыделяющих элементов.

Задачей данного изобретения является создание способа удаления оболочки и устройства для удаления оболочки, в которых не используют резательную машину большого размера, но которые обеспечивают быстрое и эффективное отделение стержневых тепловыделяющих элементов от отработанного ядерного топлива с обеспечением получения мелких фрагментов ядерного топлива.

Для решения указанной выше задачи используется способ снятия оболочки отработанного ядерного топлива, который содержит стадии разрезания тепловыделяющих элементов с отработанным ядерным топливом, выполненных из аустенитной нержавеющей стали и заполненных отработанным ядерным топливом, на фрагменты, так что основная часть фрагментов имеет размер менее 2 мм, и разделения полученных фрагментов на часть, содержащую стержневые тепловыделяющие элементы, и часть, содержащую отработанное ядерное топливо, с помощью магнитной сепарации.

Разрезание тепловыделяющих элементов с отработанным ядерным топливом выполняют применительно к каждому тепловыделяющему элементу или каждому блоку тепловыделяющих элементов с отработанным ядерным топливом с использованием режущего инструмента, содержащего ножи, и экрана, имеющего отверстия.

В соответствии со способом снятия оболочки отработанного ядерного топлива, согласно данному изобретению, посредством мелкого разрезания отработанных стержневых тепловыделяющих элементов, выполненных из аустенитной нержавеющей стали, в разрезанных частях отработанных стержневых тепловыделяющих элементов аустенитная структура нержавеющей стали частично превращается в мартенситную структуру. Поэтому посредством выполнения магнитной сепарации разрезанных фрагментов можно отделять стержневые тепловыделяющие элементы и отработанное ядерное топливо друг от друга, так что стержневые тепловыделяющие элементы удаляются и можно получать мелкие фрагменты отработанного ядерного топлива. За счет этого нет необходимости в использовании такой дорогостоящей растворяющей жидкости, как азотная кислота, используемая, согласно уровню техники, для удаления стержневых тепловыделяющих элементов, и можно просто и эффективно извлекать отработанное ядерное топливо.

В фрагментах стержневых тепловыделяющих элементов проявляется тенденция, заключающаяся в том, что чем меньше размер частиц, тем выше степень намагничивания, и чем больше размер частиц, тем ниже степень намагничивания. Однако если необходимо получать металлические фрагменты с очень малым размером частиц, появляется проблема сильного истирания или износа резательного устройства. Однако в соответствии со способом снятия оболочки, согласно данному изобретению, за счет разрезания на фрагменты отработанных стержневых тепловыделяющих элементов, выполненных из аустенитной нержавеющей стали, которые заполнены отработанным ядерным топливом, так что основная часть фрагментов имеет размер менее 2 мм, металлические фрагменты изменяют свою природу на ферромагнитную с высокой степенью намагничивания. Поэтому можно применять магнитную сепарацию и можно просто и эффективно отделять металлические фрагменты и отработанное ядерное топливо друг от друга.

Таким образом, в соответствии со способом снятия оболочки, согласно данному изобретению, оболочку отработанного ядерного топлива можно просто удалять и эффективно извлекать ядерное топливо без использования растворяющей жидкости, такой как азотная кислота.

В указанном выше способе снятия оболочки, согласно данному изобретению, предпочтительно извлекать отработанные стержневые тепловыделяющие элементы из узла ядерного топлива и выполнять разрезание отработанных стержневых тепловыделяющих элементов относительно каждого элемента или каждого блока из нескольких отработанных стержневых тепловыделяющих элементов с использованием режущего инструмента роторного типа, выполненного со множеством ножей, и экрана, имеющего множество отверстий. За счет этого отработанные стержневые тепловыделяющие элементы мелко разрезаются, и разрезанные фрагменты отработанного ядерного топлива можно эффективно отделять от стержневых тепловыделяющих элементов.

Кроме того, для достижения указанной выше цели данное изобретение предлагает устройство для снятия оболочки отработанного ядерного топлива, характеризуемое тем, что оно содержит резательное устройство, разрезающее отработанные стержневые тепловыделяющие элементы с ядерным топливом на фрагменты, и магнитный сепаратор, разделяющий магнитным способом фрагменты, полученные с помощью резательного устройства, при этом резательное устройство содержит режущий инструмент роторного типа, выполненный с множеством ножей, установленных параллельно друг другу, и экран, удерживающий фрагменты, пока фрагменты не будут мелко разрезаны, так что основная часть фрагментов имеет размер менее 2 мм.

В устройстве, согласно данному изобретению, за счет использования множества ножей, установленных параллельно друг другу в режущем инструменте роторного типа, стержневые тепловыделяющие элементы с отработанным ядерным топливом мелко разрезаются на фрагменты, и разрезанные фрагменты задерживаются на экране для повторного разрезания, так что основная часть фрагментов имеет размер менее 2 мм. Экран имеет множество отверстий с диаметром, обеспечивающим прохождение фрагментов указанного размера. То есть фрагменты, разрезанные до размера менее 2 мм, проходят через отверстия экрана для выгрузки. Затем фрагменты ядерного топлива и фрагменты стержневых тепловыделяющих элементов, имеющих мартенситную структуру, можно просто отделять друг от друга с помощью магнитного сепаратора. За счет этого эффективно удаляется оболочка отработанного ядерного топлива и можно получать мелкие фрагменты отработанного ядерного топлива.

В устройстве для снятия оболочки, согласно данному изобретению, если конструкция выполнена так, что магнитный сепаратор расположен ниже резательного устройства, то фрагменты отработанных стержневых тепловыделяющих элементов, мелко нарезанные резательным устройством, падают вниз на магнитный сепаратор, расположенный под резательным устройством, и за счет этого фрагменты можно соответствующим образом подавать для непрерывной обработки.

В устройстве для снятия оболочки, согласно данному изобретению, если резательное устройство выполнено так, что оно дополнительно содержит устройство подачи, подающее отработанные стержневые тепловыделяющие элементы один за другим или блоками из нескольких элементов отработанного ядерного топлива, то стержневые тепловыделяющие элементы, которые заполнены отработанным ядерным топливом, можно подавать так, что они разрезаются в желаемое фрагментированное состояние, и можно эффективно выполнять разделение отработанного ядерного топлива и стержневых тепловыделяющих элементов путем магнитной сепарации.

Краткое описание чертежей.

На чертежах изображено:

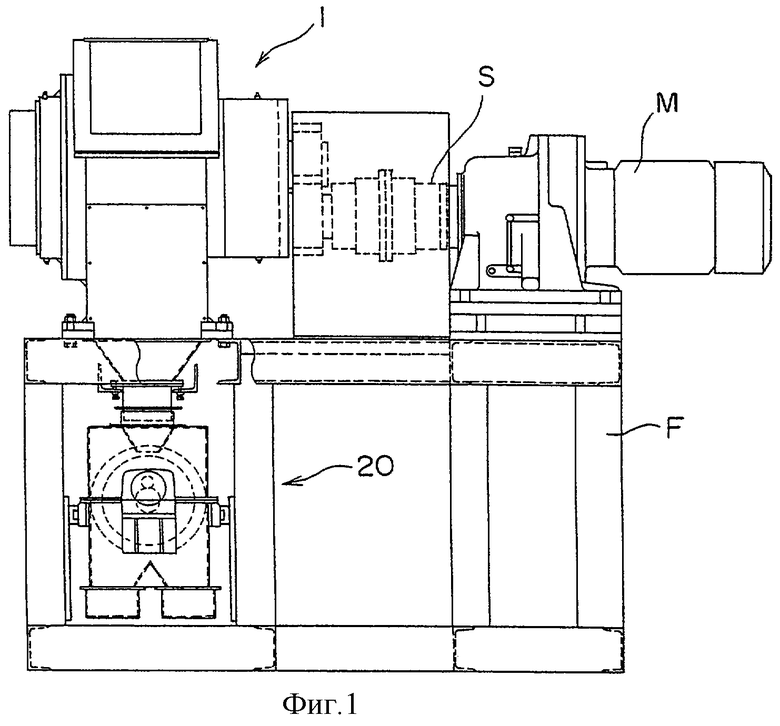

фиг.1 - полная конструкция устройства для отделения оболочки отработанного ядерного топлива, согласно первому варианту выполнения данного изобретения, на виде сбоку;

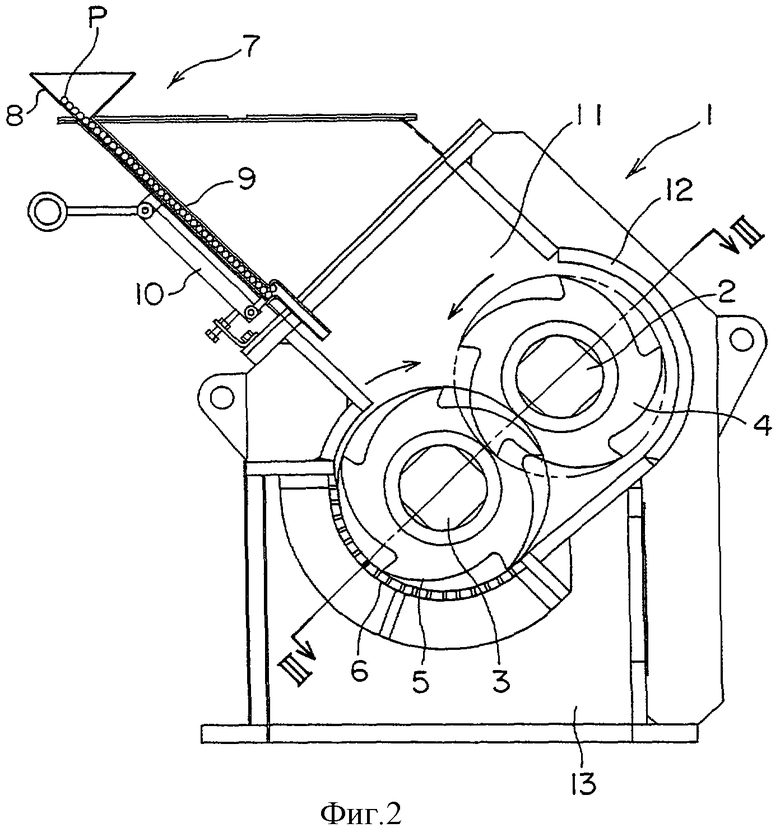

фиг.2 - разрез измельчителя, используемого в устройстве для снятия оболочки, показанном на фиг.1;

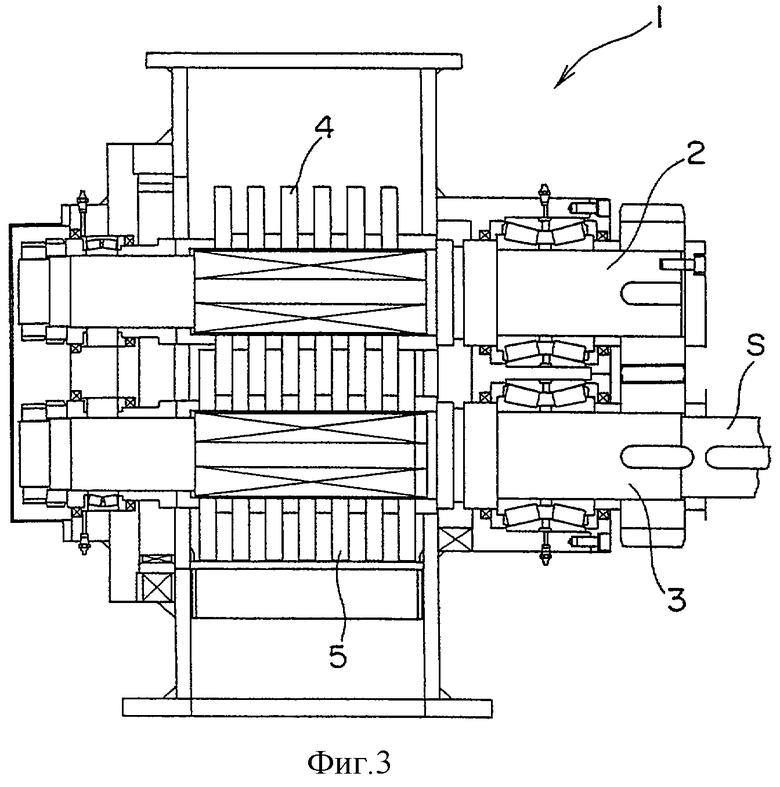

фиг.3 - разрез по линии III-III на фиг.2;

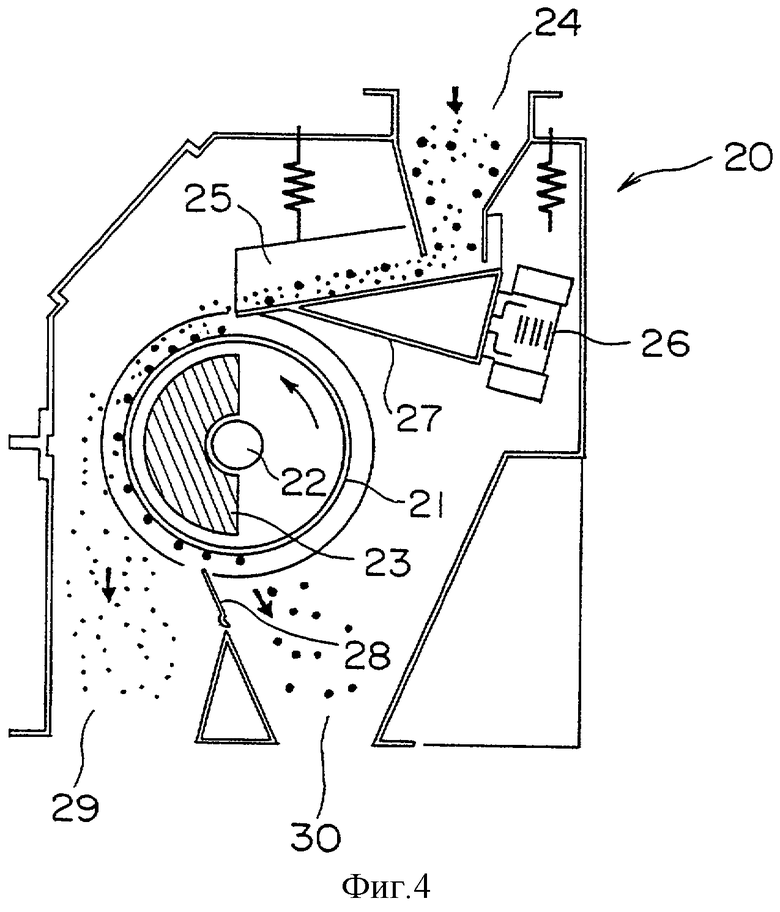

фиг.4 - конструкция магнитного сепаратора, используемого в устройстве для снятия оболочки, показанном на фиг.1;

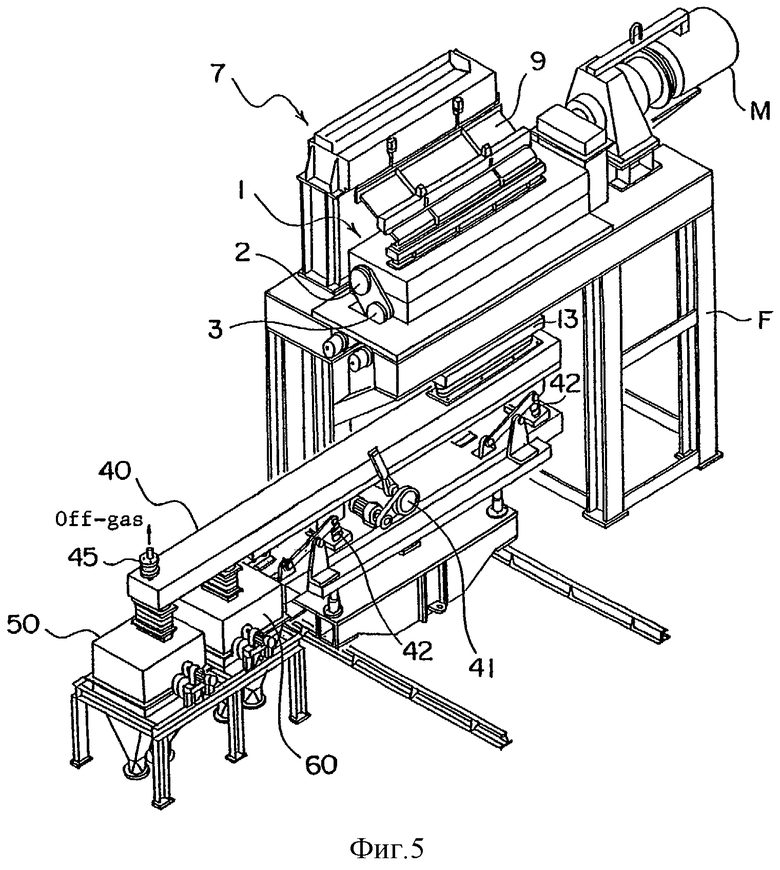

фиг.3 - полная конструкция устройства для отделения оболочки отработанного ядерного топлива, согласно второму варианту выполнения данного изобретения, в изометрической проекции.

Описание предпочтительных вариантов выполнения.

Ниже приводится подробное описание изобретения на основе вариантов выполнения данного изобретения со ссылками на прилагаемые чертежи.

Первый вариант выполнения

Ниже приводится описание устройства для снятия оболочки отработанного ядерного топлива, согласно первому варианту выполнения данного изобретения, со ссылками на фиг.1-4. На фиг.1, показывающей полную конструкцию устройства для снятия оболочки отработанного ядерного топлива, позицией 1 обозначен измельчитель в виде резательного устройства, который мелко измельчает отработанные стержневые тепловыделяющие элементы, выполненные из аустенитной нержавеющей стали и заполненные отработанным ядерным топливом. Измельчитель 1 содержит режущий инструмент роторного типа, образованный множеством ножей, и вместе с электродвигателем М, являющимся блоком привода вращения измельчителя 1, установлен на раме F. Позицией S обозначен вращающийся вал, который передает приводное вращательное усилие от электродвигателя М к измельчителю 1.

Позицией 20 обозначен магнитный сепаратор, расположенный под измельчителем 1. Отработанные стержневые тепловыделяющие элементы мелко измельчаются с помощью измельчителя 1, так что измельченные фрагменты падают вниз на магнитный сепаратор 20. Магнитный сепаратор 20 принимает измельченные фрагменты и разделяет их на часть, содержащую стержневые тепловыделяющие элементы, и часть, содержащую отработанное ядерное топливо.

Ниже приводится описание структуры измельчителя со ссылками на фиг.2 и 3. В измельчителе 1, содержащем режущий инструмент роторного типа, два вращающихся вала 2, 3 расположены горизонтально и параллельно друг другу с возможностью вращения с опорой на соответствующие подшипники. Вращающийся вал 2 имеет шесть ножей 4, вставленных в вал в продольном направлении с заданным расстоянием между каждым из ножей 4.

Другой вращающийся вал 3 имеет семь ножей 5, вставленных в вал в продольном направлении на заданном расстоянии между каждым из ножей 5. Ножи 4, 5 собраны вместе так, что они попеременно входят между двумя другими ножами, так что они частично перекрывают друг друга и вращаются в противоположных направлениях, как показано стрелками на фиг.2.

Позицией 6 обозначен экран, имеющий множество отверстий с диаметром в несколько миллиметров, просверленных в нем. Экран 6 установлен относительно ножей 5 так, что образуется зазор в несколько миллиметров между самим экраном 6 и местоположением вращения наружной вершины каждого из ножей 5.

Позицией 7 обозначено подающее устройство для подачи отработанных стержневых тепловыделяющих элементов к ножам 4, 5. Подающее устройство 7 содержит бункер 8, который принимает отработанные стержневые тепловыделяющие элементы Р, снятые с узла ядерного топлива, подающий канал 9 и механизм 10 выбрасывания отработанных стержневых тепловыделяющих элементов Р. Ножи 4, 5 измельчителя 1 расположены в камере 11 измельчения. Камера 11 измельчения окружена кожухом 12 и соединена через экран 6 с входом 13 для падающих измельченных фрагментов.

Ниже приводится описание конструкции магнитного сепаратора 20 со ссылками на фиг.4. На фиг.4 позицией 21 обозначен барабан, который вращается вокруг вала 22. В барабане 21 зафиксирован магнит 23 в форме колонны с полукруглым поперечным сечением. Позицией 24 обозначен вход для падающих измельченных фрагментов, который принимает фрагменты отработанных стержневых тепловыделяющих элементов, измельченных с помощью измельчителя 1.

Позицией 25 обозначен лоток для падающих измельченных фрагментов. Вибрационное подающее устройство 27, имеющее генератор 26 вибраций, установлено на лотке 25 для падающих измельченных фрагментов. Подающее вибрационное устройство 27 сообщает вибрации лотку 25 для падающих измельченных фрагментов, так что измельченные фрагменты, падающие вниз из входа 24 для падающих измельченных фрагментов, равномерно распределяются по лотку 25 и падают вниз на барабан 21 в распределенном состоянии.

Позицией 28 обозначена разделительная плита, которая установлена под барабаном 21. Разделительная плита 28 разделяет пространство под барабаном 21 на выход 29 для немагнитного вещества и выход 30 для магнитного вещества. То есть после движения измельченных фрагментов по поверхности барабана 21 содержащиеся в них немагнитные вещества падают вниз в направлении выхода 29 для немагнитного вещества, описывая параболическую траекторию. Кроме того, магнитные вещества, содержащиеся в измельченных фрагментах, частично прилипают к поверхности барабана 21 под действием магнитной силы магнита 23 и в положении, где нет магнита 23, покидают поверхность барабана 21 и падают вниз в направлении выхода 30 для магнитного вещества. Кроме того, магнитные вещества частично описывают траекторию, отличную от траектории немагнитных веществ, под воздействием магнетизма и падают вниз в направлении выхода 30 для магнитных веществ.

Устройство для снятия оболочки отработанного ядерного топлива, согласно данному варианту выполнения, имеет указанную выше конструкцию и работает следующим образом.

Отработанные стержневые тепловыделяющие элементы Р, с которых следует удалить оболочки, бросаются в бункер 8 и располагаются в ряд в подающем канале 9 для подачи в механизм 10 выбрасывания. Механизм 10 выбрасывания, предусмотренный на подающем канале 9, подает отработанные стержневые тепловыделяющие элементы Р так, что отработанные стержневые тепловыделяющие элементы Р падают один за другим или блоками из нескольких элементов с заданным интервалом в направлении ножей 4, 5 измельчителя 1.

Таким образом, падающие отработанные стержневые тепловыделяющие элементы Р мелко измельчаются ножами 4, 5, так что основная часть фрагментов имеет размер от 1 до 2 мм или менее. Измельченные фрагменты, создаваемые за счет измельчения входящими в зацепление частями ножей 4, 5, проходят через отверстия в экране 6 и падают вниз в направлении входа 24 для падающих измельченных фрагментов магнитного сепаратора 20, предусмотренного под измельчителем 1.

В то же время измельченные фрагменты, размер которых больше диаметра отверстий экрана 6, задерживаются на экране 6 и соскребаются вершинами зубьев ножей 4, 5 для повторного измельчения. Измельченные фрагменты, размер которых меньше диаметра отверстий экрана 6, падают вниз на вход 24 для выброса измельченных фрагментов и передаются в лоток 25 для падающих измельченных фрагментов для падения вниз на барабан 21. Одновременно лоток 25 для падающих измельченных фрагментов вибрирует под действием вибрационного подающего устройства 27, содержащего генератор 26 вибраций, так что измельченные фрагменты, передаваемые в лоток 25 для падающих измельченных фрагментов, равномерно распределяются и падают вниз на барабан 21 в этом распределенном состоянии.

Измельченные фрагменты стержневых тепловыделяющих элементов, выполненных из аустенитной нержавеющей стали, приобретают магнитные свойства за счет режущего действия измельчителя 1. Поэтому измельченные фрагменты стержневых тепловыделяющих элементов притягиваются магнитной силой магнита 23, так что они прилипают к части вращающегося барабана 21 в месте, где расположен магнит 23.

С другой стороны, отработанное ядерное топливо, отделенное от стержневых тепловыделяющих элементов за счет измельчения обработанных стержневых тепловыделяющих элементов, падает вниз в направлении выхода 29 немагнитного вещества, поскольку на них не воздействует магнитная сила магнита 23.

Измельченные фрагменты стержневых тепловыделяющих элементов во время их притяжения магнитной силой магнита 23 с прилипанием к поверхности барабана 21 перемещаются вместе с вращающимся барабаном 21, однако при попадании в место, где не расположен магнит 23, воздействие магнита 23 прекращается, и измельченные фрагменты стержневых тепловыделяющих элементов покидают поверхность барабана 21 и падают вниз в направлении выхода 30 для магнитного вещества.

Кроме того, измельченные фрагменты стержневых тепловыделяющих элементов, имеющие относительно большой размер частиц, так что они слабо намагничиваются для воздействия магнитной силы и не прилипают к поверхности барабана 21, падают вниз в направлении выхода 30 для магнитного вещества, описывая траекторию, более близкую к стороне магнита 23, чем параболическая траектория, описываемая немагнитными веществами.

Таким образом, отработанные стержневые тепловыделяющие элементы мелко измельчаются за счет измельчения, так что в измельченной части аустенитной нержавеющей стали вызывается мартенситное явление, и поэтому можно магнитным способом разделять фрагменты стержневых тепловыделяющих элементов.

Второй вариант выполнения

Ниже приводится описание второго варианта выполнения данного изобретения со ссылками на фиг.5. На фиг.5 детали и компоненты, эквивалентные деталям и компонентам устройства для снятия оболочки отработанного ядерного топлива указанного выше первого варианта выполнения, обозначены теми же цифровыми позициями и буквами, что и на фиг.1 - 4, и их повторное описание не приводится.

На фиг.5 позицией 40 обозначен конвейер и сортировочный грохот для измельченных фрагментов, один концевой участок которого (на правой стороне фиг.5) выполнен с возможностью приема измельченных фрагментов отработанных стержневых тепловыделяющих элементов Р, которые были измельчены с помощью измельчителя 1, для падения вниз из входа 13 для падения измельченных фрагментов и транспортировки в направлении другого концевого участка (на левой стороне фиг.5).

Этот конвейер и сортировочный грохот 40 для измельченных фрагментов упруго опирается на множество (на фиг.5 показаны две) пружин 42.

Позицией 41 обозначена система с эксцентриковым валом, которая образует генератор вибраций. За счет вращения этой системы 41 с эксцентриковым валом вибрирует конвейер и сортировочный грохот 40, измельченные фрагменты сортируются на часть с большим размером частиц и на часть с малым размером частиц. За счет этого измельченные фрагменты с большим размером частиц транспортируются к магнитному сепаратору 50 частиц большого размера, а измельченные частицы с малым размером частиц - к магнитному сепаратору 60 частиц малого размера. Следует отметить, что позицией 45 обозначено сопло, через которое отводится выделяемый газ.

В магнитном сепараторе барабанного типа имеется тенденция к тому, что при увеличении скорости барабана увеличивается степень извлечения ядерного топлива (т.е. отношение массы ядерного топлива со стороны немагнитного вещества к общей массе ядерного топлива перед разделением), однако чистота ядерного топлива (т.е. отношение массы ядерного топлива со стороны немагнитного вещества к полной массе ядерного топлива со стороны немагнитного вещества) наоборот уменьшается. Кроме того, имеется тенденция к тому, что при увеличении плотности магнитного потока на поверхности барабана увеличивается чистота ядерного топлива, однако уменьшается степень извлечения ядерного топлива.

Указанное выше объясняется тем, что при увеличении скорости барабана сила инерции измельченных фрагментов на поверхности барабана становится больше и за счет этого становится больше измельченных фрагментов ядерного топлива и измельченных металлических фрагментов, движущихся к выходу немагнитного вещества перед барабаном. С другой стороны, при увеличении плотности магнитного потока на поверхности барабана, в то время как измельченные металлические фрагменты легко извлекаются под действием более сильного магнитного поля, измельченные фрагменты ядерного топлива также увлекаются ими.

Тенденция измельченных металлических фрагментов стержневых тепловыделяющих элементов состоит в том, что чем меньше размер частиц, тем выше степень намагничивания, и чем больше размер частиц, тем меньше степень намагничивания. При увеличении плотности магнитного потока при магнитной сепарации измельченных фрагментов с малым размером частиц подавляется попадание измельченных металлических фрагментов на сторону ядерного топлива вследствие более высокой степени намагничивания измельченных металлических фрагментов, поэтому можно получать более высокую чистоту ядерного топлива, ядерное топливо увлекается на сторону металла и уменьшается степень извлечения ядерного топлива.

С другой стороны, для измельченных фрагментов с большим размером частиц, если плотность магнитного потока низкая, то в то время как измельченные металлические фрагменты легко попадают на сторону ядерного топлива и за счет этого уменьшается чистота ядерного топлива, больше топлива извлекается со стороны немагнитного вещества и увеличивается степень извлечения ядерного топлива.

Таким образом, для улучшения характеристик разделения (чистоты ядерного топлива, эффективности разделения) необходимо для измельченных фрагментов с небольшим размером частиц слегка уменьшать плотность магнитного потока и увеличивать скорость барабана, а для измельченных фрагментов с большим размером частиц - увеличивать плотность магнитного потока и слегка уменьшать скорость барабана.

Таким образом, при выполнении магнитной сепарации после измельчения с использованием устройства для снятия оболочки отработанного ядерного топлива, согласно второму варианту выполнения данного изобретения, показанному на фиг.5, измельченные фрагменты сначала пропускают через сортировочное устройство и затем через магнитный сепаратор, при этом используются два вида магнитных сепараторов, т.е. магнитный сепаратор 60 для частиц небольшого размера, обеспечивающий условия эффективной работы для разделения измельченных фрагментов с небольшим размером частиц, и магнитный сепаратор 50 частиц большого размера, обеспечивающий условия эффективной работы для разделения измельченных фрагментов с большим размером частиц. За счет этого можно обеспечить очень эффективную магнитную сепарацию.

Хотя выше было приведено описание данного изобретения на основе вариантов выполнения, естественно, что данное изобретение не ограничивается этими вариантами выполнения и что возможны изменения и модификации внутри объема прилагаемой формулы изобретения.

Например, в конструкции измельчителя 1 можно произвольно выбирать форму или конструкцию ножей 4, 5, а также число ножей 4, 5.

Конструкция и тип магнитного сепаратора 20 также не ограничивается показанными типом и конструкцией, а можно применять различные типы и конструкции магнитного сепаратора. Например, можно применять магнитный сепаратор ленточного типа вместо типа с вращающимся ротором.

Кроме того, расположение измельчителя 1 и магнитного сепаратора 20 не обязательно ограничено расположением, в котором измельчитель 1 расположен над магнитным сепаратором 20, как в описанных выше вариантах выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСЧЕХЛОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658295C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2138863C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2145125C1 |

| СПОСОБ РАЗРУШЕНИЯ ЦИРКОНИЕВЫХ ОБОЛОЧЕК СТЕРЖНЕВЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2008 |

|

RU2376667C1 |

| СПОСОБ РАСЧЕХЛОВКИ ОТРАБОТАВШИХ ТВЭЛОВ | 2001 |

|

RU2192676C2 |

| Устройство для разрезания облученных твэлов в составе тепловыделяющей сборки | 1989 |

|

SU1838836A3 |

| Способ борьбы с корневищами сорных растений и устройство для его осуществления | 1991 |

|

SU1806497A1 |

| Поточная линия для переработки алюминиевых шлаков | 2023 |

|

RU2805087C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) | 2011 |

|

RU2467414C1 |

Изобретение относится к области атомной техники. Сущность изобретения: способ снятия оболочки с отработанного ядерного топлива содержит стадии разрезания тепловыделяющих элементов с отработанным ядерным топливом на фрагменты и разделение полученных фрагментов на часть стержневых тепловыделяющих элементов и часть отработанного ядерного топлива. При этом тепловыделяющие элементы выполнены из аустенитной нержавеющей стали. Стадию разрезания выполняют до получения основной части фрагментов с размером менее 2 мм, а стадию разделения выполняют с помощью магнитной сепарации. Устройство для снятия оболочки отработанного ядерного топлива содержит резательное устройство, разрезающее отработанные стержневые тепловыделяющие элементы на фрагменты. При этом указанное резательное устройство содержит режущий инструмент роторного типа, выполненный из ножей, расположенных параллельно друг другу, и экрана, задерживающего фрагменты, пока фрагменты не будут мелко нарезаны. Также предусмотрен магнитный сепаратор, разделяющий магнитным способом полученные посредством резательного устройства фрагменты. Преимущества изобретения заключаются в повышении эффективности разделения фрагментов. 2 н. и 3 з.п. ф-лы, 5 ил.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5347555 А, 13.09.1994 | |||

| US 4557861 А, 10.12.1985. | |||

Авторы

Даты

2006-09-20—Публикация

2004-07-08—Подача