Изобретение может использоваться в качестве силовой установки различных машин, в том числе в качестве ДВС транспортных средств.

Известны двигатели с вращающимся блоком цилиндров, в частности двигатель по RU 2213235 С2, 27.09.2003, F 02 B 57/08 (аналог). Двигатель содержит неподвижный корпус, ротор, вращающийся блок цилиндров с поршнями и шестеренчато-кривошипно-шатунный механизм, благодаря которому поршни перемещаются в радиальном направлении.

Данный двигатель компактен, но шестеренчато-кривошипно-шатунный механизм в нем является силовым, что приводит к потерям мощности из-за трения и инерционных нагрузок.

Наиболее близким к заявляемому является двухтактный роторный двигатель внутреннего сгорания по RU 37389 U1, 20.04.2004, F 02 B 53/00 (прототип). Двигатель содержит неподвижный корпус с выполненными в нем канавками, ротор, жестко посаженный на вал, и выдвижные и фиксирующие устройства. Канавки корпуса с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости. В теле ротора расположены лопатки-ползуны, перемещающиеся по направляющим в обоймах-направляющих и представляющие собой рамки с выдвижными боковыми стенками, полости между которыми со встроенными свечами зажигания образуют камеры сгорания.

Недостатками данного двигателя являются недостаточная надежность из-за возможного рассогласования работы выдвижных и фиксирующих устройств, сложность процессов смазки и охлаждения двигателя.

Задача, решаемая данным изобретением, заключается в создании и совершенствовании конструкции мощного, экономичного и компактного двигателя.

Техническим результатом изобретения является уменьшение габаритных размеров двигателя, повышение надежности его работы, увеличение его мощности и повышение эффективности использования энергии газов и соответственно КПД двигателя.

Данная задача достигается тем, что в роторном двигателе внутреннего сгорания, содержащем неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, в теле которого расположены 2 n пар лопаток, каждая пара лопаток представляет собой две параллельно расположенные, выдвигающиеся из тела ротора пластины, камеры сгорания, образованные между пластинами каждой пары лопаток, и выдвижные устройства, согласно изобретению, пластины выполнены в виде рабочей и вспомогательной, последовательно выдвигающимися, состоящими из двух частей разной толщины, на частях пластин большей толщины, перемещающихся по направляющим внутри ротора, выполнены зубчатые рейки и толкатели для сопряжения с выдвижным устройством, которое для каждой пары лопаток представляет собой реечно-кулачково-шестеренчато-кривошипно-шатунный механизм, включающий в себя ползун с зубчатой рейкой, входящий в зацепление с шестеренчато-кулачковым валом, на котором глухо посажены по обеим сторонам от центральной шестерни два неполных зубчатых колеса, смещенные друг относительно друга, с разгонно-тормозными кулачками, на ободной поверхности ротора между пластинами каждой пары лопаток выполнены углубления, образующие с пластинами камеры сгорания, профиль канавок корпуса в поперечном сечении представляет собой части двух однополярных n-периодных противофазных синусоид, смещенных на угол, соответствующий расстоянию между лопатками, сведенных в окружность, при этом n=1, 2, 3...

Эта же задача достигается и при выполнении вспомогательной пластины каждой пары лопаток и ползуна выдвижного устройства в виде одной детали, при этом шестеренчато-кулачковый вал расположен горизонтально или вертикально в окнах, выполненных на части пластин большей толщины.

Выполнение пластин в виде рабочей и вспомогательной, последовательно выдвигающимися, состоящими из двух частей разной толщины, выполнение на частях пластин большей толщины, перемещающихся по направляющим внутри ротора, зубчатых реек и толкателей для сопряжения с выдвижным устройством повышает надежность работы двигателя за счет упрощения конструкции силовых деталей ротора и за счет меньшей толщины пары лопаток, позволяет также легче и надежнее обеспечить компрессию в функциональных полостях, обеспечивает увеличение мощности за счет того, что за 1 оборот ротора создается 2n рабочих импульсов силы. Вектор силы приложен к лопаткам и направлен по касательной к ротору, что также увеличивает удельную мощность двигателя, его крутящий момент, повышает эффективность использования энергии газов и соответственно КПД за счет большего плеча приложения силы. Расположение рабочих органов в теле ротора уменьшает габаритные размеры двигателя.

Выполнение выдвижного устройства для каждой пары лопаток в виде реечно-кулачково-шестеренчато-кривошипно-шатунного механизма, включающего в себя ползун с зубчатой рейкой, входящий в зацепление с шестеренчато-кулачковым валом, на котором глухо посажены по обеим сторонам от центральной шестерни два неполных зубчатых колеса, смещенные друг относительно друга, с разгонно-тормозными кулачками, обеспечивает повышение надежности работы двигателя за счет расположения устройства в теле ротора, выполнение функций фиксирующего устройства элементами выдвижного устройства, что исключает рассогласование работы частей двигателя, обеспечивает разную по величине величину выдвижения рабочих и вспомогательных лопаток из тела ротора, то есть создание разных по объему рабочих и вспомогательных полостей, что, в свою очередь, повышает эффективность использования энергии газов и КПД двигателя. Данная конструкция выдвижных устройств обеспечивает высокую мощность двигателя за счет незначительного отбора мощности выдвижными устройствами и уменьшение габаритных размеров двигателя за счет незначительного перемещения ползуна в теле ротора.

Выполнение на ободной поверхности ротора между каждой парой лопаток углублений, образующих вместе с лопатками камеры сгорания, повышает надежность работы двигателя вследствие простоты конструкции, позволяет упростить охлаждение, смазку и дает возможность применения стандартных свеч зажигания или форсунок с традиционным их расположением в неподвижном корпусе.

Выполненные в корпусе канавки с профилем, представляющем собой в поперечном сечении части двух однополярных n-периодных противофазных синусоид, смещенных на угол, соответствующий расстоянию между лопатками, сведенных в окружность, при этом n=1, 2, 3..., которые с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости с впускными и выпускными окнами, обеспечивают увеличение мощности двигателя, позволяют более точно регулировать соотношение топлива и воздуха в рабочей смеси, что исключает необходимость в турбонаддуве.

Выполнение вспомогательной пластины каждой пары лопаток и ползуна выдвижного устройства в виде одной детали, расположение шестеренчато-кулачкового вала горизонтально или вертикально в окнах, выполненных на части пластин большей толщины, также обеспечивает уменьшение габаритных размеров двигателя и повышение надежности его работы вследствие упрощения его конструкции при сохранении мощности и КПД двигателя.

Таким образом, вышеперечисленная совокупность признаков изобретения позволяет обеспечить новый технический результат: уменьшение габаритных размеров двигателя, повышение надежности его работы, увеличение его мощности и повышение эффективности использования энергии газов и соответственно КПД двигателя.

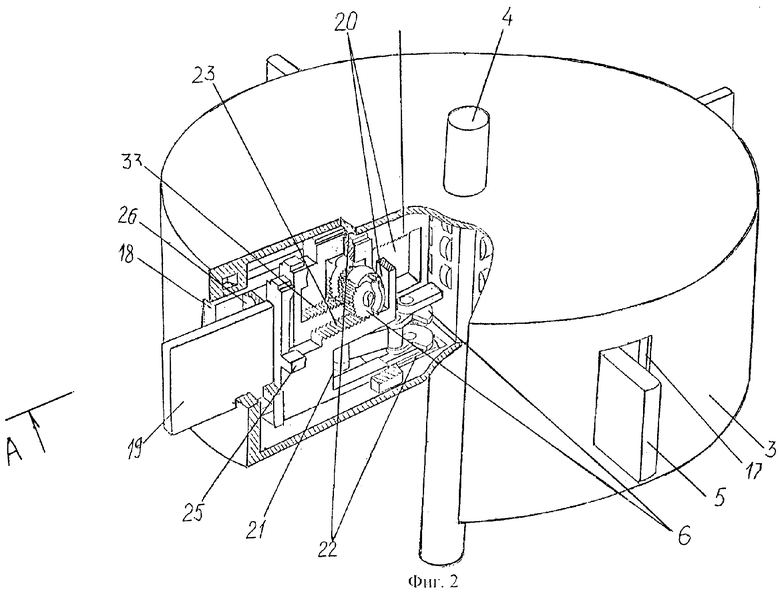

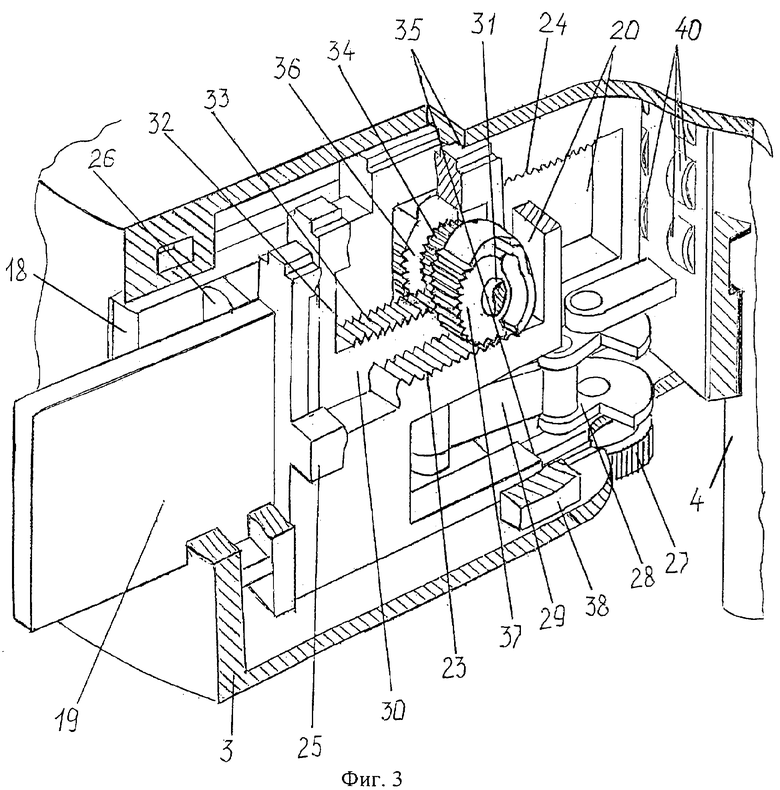

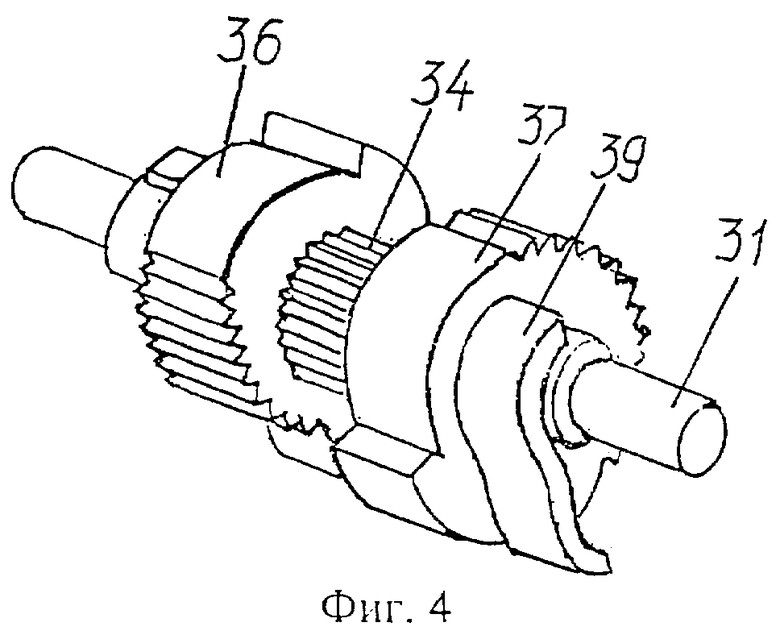

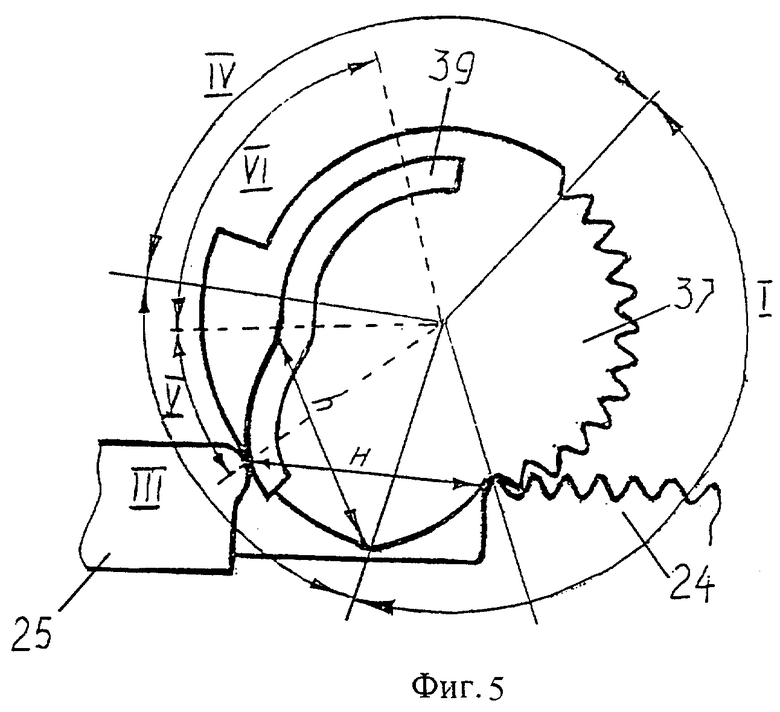

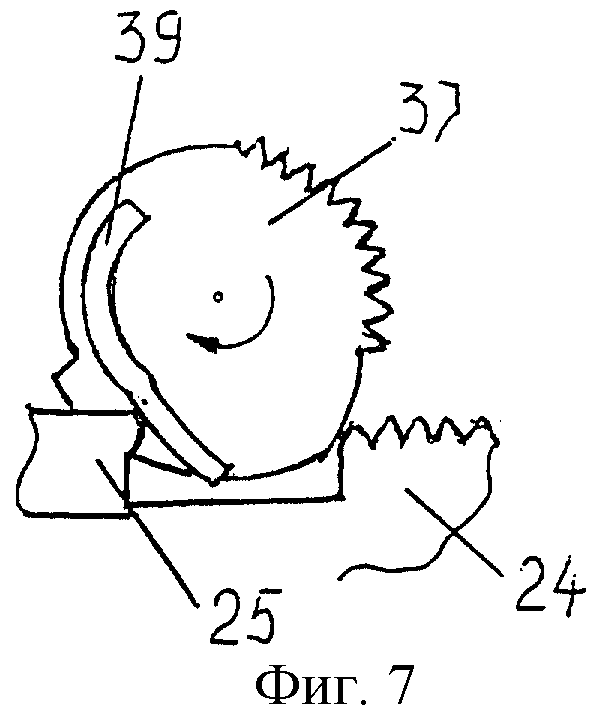

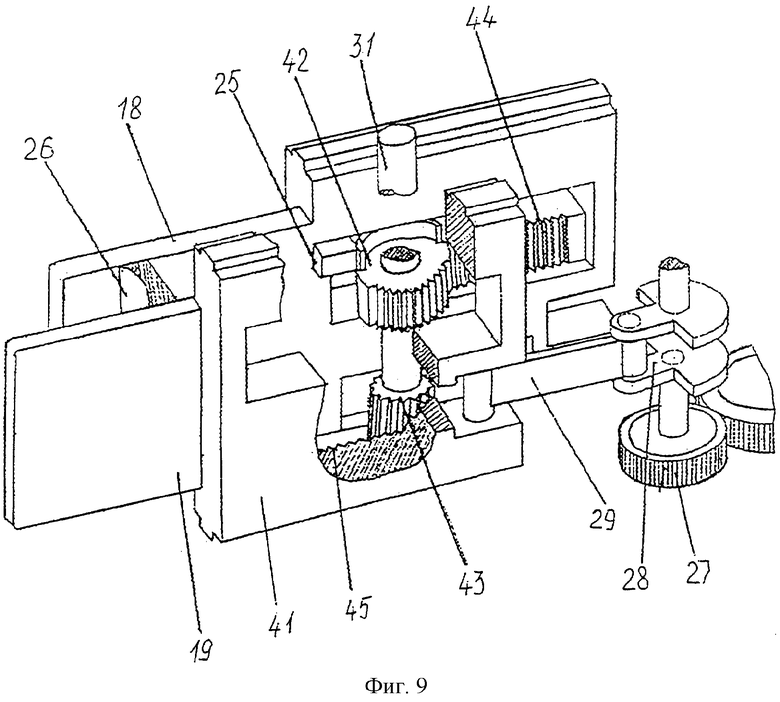

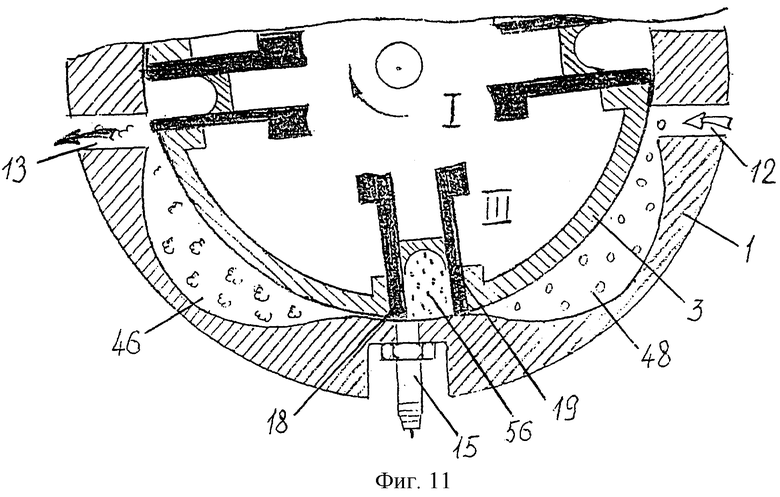

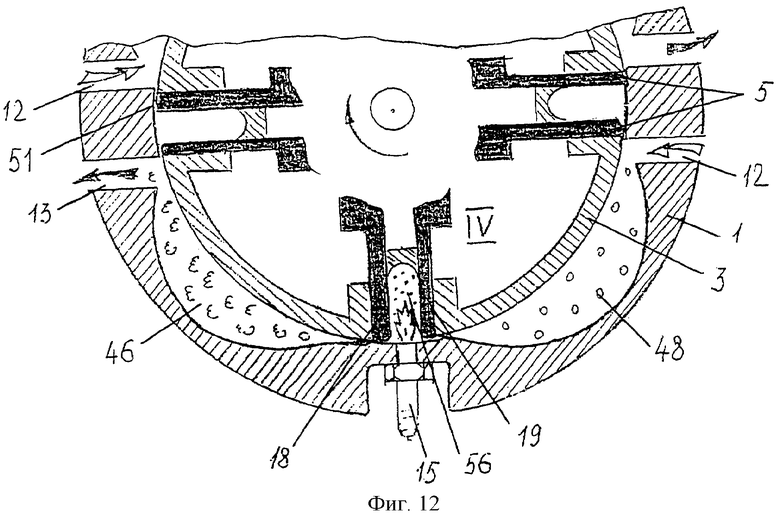

Изобретение поясняется с помощью чертежей, где на фиг.1 представлен общий вид двухтактного роторного двигателя, на фиг.2 - общий вид ротора, на фиг.3 - вырез А на фиг.2, на фиг.4 - общий вид шестеренчато-кулачкового вала, на фиг.5 - общий вид шестеренчато-кулачкового колеса, на фиг.6 - общий вид шестеренчато-кулачкового колеса в неподвижном состоянии, на фиг.7 - общий вид шестеренчато-кулачкового колеса при разгоне и выдвижении вспомогательной лопатки, на фиг.8 - общий вид шестеренчато-кулачкового колеса при торможении вспомогательной лопатки, фиг.9 - общий вид выдвижного устройства, ползун которого с вспомогательной лопаткой выполнены в виде одной детали с вертикальным расположением шестеренчато-кулачкового вала, на фиг.10 - схема работы двигателя с двумя рабочими и двумя вспомогательными полостями, на фиг.11 - схема работы двигателя в исходном положении, на фиг.12 - схема работы двигателя в момент зажигания сжатой рабочей смеси.

Двухтактный роторный двигатель внутреннего сгорания (см. фиг.1) состоит из неподвижного корпуса 1, 2, ротора 3, жестко посаженного на вал 4, n пар лопаток 5 (четырех в данном варианте исполнения) и выдвижных устройств 6. Корпус состоит из двух частей: основной 1 и верхней 2. Основная часть представляет собой полый цилиндр (барабан), имеющий дно, где расположена нижняя опора 7 цапф вала 4 двигателя. Внешняя сторона опоры 7 имеет цилиндрический зубчатый венец 8 привода выдвижных устройств 6. На внутренней ободной поверхности основной части 1 корпуса выполнены канавки 9 шириной, равной высоте, на которую выдвигаются лопатки 5 из тела ротора 3. Профиль канавок 9 в поперечном сечении представляет собой части двух однополярных n-периодных противофазных синусоид, смещенных на угол, соответствующий расстоянию между лопатками, сведенных в окружность, где n=1, 2, 3... Таким образом канавки 9 с ободом ротора 3 образуют n/2 рабочих 10 и n/2 вспомогательных 11 чередующихся полостей. На ободных стенках основной части 1 корпуса в начале вспомогательных полостей 11 имеются впускные окна 12, а в конце рабочих полостей 10 - выпускные окна 13. В переходах между вспомогательными 11 и рабочими 10 полостями на корпусе 1 выполнены резьбовые отверстия 14 для свечей зажигания 15. Свечей зажигания 15 может быть несколько. В верхней части 2 корпуса расположена верхняя опора цапф 16 вала 4 двигателя.

Ротор 3 (см. фиг.2) представляет собой тело цилиндрической формы, в котором расположены четыре пары лопаток 5 и выдвижные устройства 6. На ободной поверхности ротора 3 выполнены отверстия 17 для выхода пар лопаток 5. Каждая пара лопаток 5 состоит из рабочей 18 и вспомогательной 19 лопаток, каждая из которых выдвигается только в свою функциональную полость: рабочая лопатка 18 в рабочую полость 10, вспомогательная лопатка 19 - во вспомогательную полость 11. Лопатки 18 и 19 представляют собой пластины, состоящие из двух частей: первая часть меньшей толщины - непосредственно лопатка (сплошная пластина, выдвигающаяся из тела ротора 3 в функциональные полости 10, 11), и вторая часть большей толщины с окном 20 и вырезом 21 для размещения и функционирования элементов выдвижного устройства 6. Первая часть рабочей лопатки 18 выполнена большей толщины, чем первая часть вспомогательной лопатки 19. Вторые части лопаток 18, 19 большей толщины перемещаются по направляющим 22 внутри ротора 3. На внутренних сторонах окон 20 выполнены зубчатые рейки 23 и 24, входящие в зацепление с элементами выдвижного устройства 6. Зубчатые рейки 23 и 24 выполнены на разных сторонах окон 20. В данном варианте исполнения двигателя зубчатая рейка 24 выполнена на верхней части окна рабочей лопатки 18, зубчатая рейка 23 выполнена на нижней части окна вспомогательной лопатки 19. Рабочая 18 и вспомогательная 19 лопатки имеют толкатели 25, предназначенные для сопряжения с элементами выдвижного устройства 6. Лопатки 18 и 19 предназначены для осуществления в двигателе преобразования энергии газов в механическое движение (рабочие лопатки 18) и сжатия рабочей смеси (вспомогательные лопатки 19). В двигателе может быть 2n пар лопаток. В теле ротора 3 выполнены углубления 26, образующие с лопатками 18, 19 камеры сгорания.

Выдвижное устройство 6 обеспечивает попеременное выдвижение лопаток 18, 19, возвращение их обратно и их фиксацию в соответствии с тактами работы двигателя. Выдвижных устройств 6 в роторе столько, сколько пар лопаток 5. Выдвижное устройство (см. фиг.3) представляет собой реечно-кулачково-шестеренчато-кривошипно-шатунный механизм и состоит из зубчатого колеса 27 кривошипа 28, шатуна 29, ползуна 30 и шестеренчато-кулачкового вала 31.

Ползун 30 представляет собой пластину с окном 32, на нижней части которого выполнена зубчатая рейка 33, входящая в зацепление с центральной шестерней 34 шестеренчато-кулачкового вала 31. Ползун закреплен и перемещается по направляющим 35, выполненным в теле ротора 3. Шестеренчато-кулачковый вал 31 выполнен с центральной шестерней 34, двумя шестеренчато-кулачковыми колесами 36 и 37, представляющими собой два неполных зубчатых колеса с разгонно-тормозными кулачками, входящими в зацепление с зубчатыми рейками 23 и 24 лопаток 18 и 19 и в сопряжение с толкателями 25. Шестеренчато-кулачковый вал 6 расположен в окнах 32 и 20 ползуна 30 и лопаток 18, 19 перпендикулярно плоскости их пластин и установлен в вертикальных стойках 38 (на фиг.3 показан фрагмент стойки 38, полностью - на фиг.1).

Шестеренчато-кулачковые колеса 36, 37 (см. фиг.4) представляют собой два неполных зубчатых колеса 36 и 37 с соответствующими им разгонно-тормозными кулачками 39. Шестеренчато-кулачковые колеса 36, 37 расположены на валу 31 с угловым смещением друг относительно друга, что обеспечивает последовательность выдвижения рабочей 18 и вспомогательной 19 лопаток. Неполное зубчатое колесо 37 (как и 36) включает в себя (см. фиг.5) четыре сектора: сектор I, дуга которого выполнена с зубчатым венцом, сектор II, дуга которого выполнена с переменным радиусом-вектором, сектор III с дугой постоянного радиуса большего, чем радиус нормальной линии зубчатого венца, и сектор IV с постоянным радиусом меньшим, чем радиус сектора III. Разгонно-тормозной кулачок 39 также состоит из секторов: сектора V с переменным радиусом-вектором и сектора VI с дугой постоянного радиуса. Зубчатые колеса 36, 37 в определенный момент входят в зацепление с зубчатыми рейками 23, 24 лопаток 18 и 19, обеспечивая им прерывистое движение. Разгонно-тормозные кулачки 39 находятся только в плоскости действия толкателей 25 лопаток 18, 19. Рабочий профиль сектора II колеса 37 и сектора V разгонно-тормозного кулачка 39 выполнен с одинаковой кривизной в соответствии с законом движения лопаток 18, 19. При этом для обеспечения безударной работы расстояние Н между точкой контакта толкателя 25 и зубом рейки 23 и хордовое расстояние h на участках секторов колеса 37 и разгонно-тормозного кулачка 39, одновременно входящих в контакт с рабочими поверхностями лопатки 19, равны между собой.

Передаточное число при этом равно

где Rз.в.о. - радиус зубчатого венца 8 опоры 7 цапф вала двигателя,

Rз.к.к. - радиус зубчатого колеса 27 кривошипа 28.

Отношение радиуса нормальной линии центральной шестерни 34 к радиусу нормальной линии дуги зубчатого венца шестеренчато-кулачковых колес 36 и 37 определяют коэффициенты передачи К:

где Rц.м. - радиус нормальной линии центральной шестерни 34,

Rз.в.1 - радиус нормальной линии зубчатого венца шестеренчато-кулачкового колеса 36 (рабочего),

K1 - коэффициент передачи рабочего колеса 36.

где Кз.в.2 - радиус нормальной линии зубчатого венца шестеренчато-кулачкового колеса 37 (вспомогательного),

К2 - коэффициент передачи вспомогательного колеса 37.

Коэффициенты передачи K1 и К2 показывают кратность величины выдвижения лопаток 18, 19 относительно перемещения ползуна 30. K1 и К2 могут быть равны между собой, а могут быть различны по величине. Конструктивно изменяя K1 и К2 при незначительном перемещении ползуна 30, получаем необходимую величину выдвижения лопаток 18, 19. При разных значениях K1 и К2 изменяется величина выдвижения рабочей 18 и вспомогательной 19 лопаток относительно друг друга, образуя при этом разные по объему рабочую 10 и вспомогательную 11 полости.

Выдвижение лопаток 18, 19 происходит при вхождении сектора I с зубчатым венцом соответствующего зубчатого колеса 36, 37 с зубчатой рейкой 23, 24 лопаток 18, 19. Для дополнительного торможения лопаток 18, 19 в теле ротора 3 предусмотрены пластинчатые пружины 40.

Движение лопаток 18, 19 осуществляется следующим образом. В неподвижном состоянии (см. фиг 6) лопатка 19 зафиксирована сопряжением контактных точек толкателя 25 и затылка первого зуба рейки 24 с рабочими поверхностями сектора VI разгонно-тормозного кулачка 39 и сектора III неполного зубчатого колеса 37, выполненными с дугой постоянного радиуса. Разгон и выдвижение лопатки 19 (см. фиг.7) осуществляется при обкатке по контактной поверхности толкателя 25 сектора V разгонно-тормозного кулачка 39 и при обкатке рабочей поверхности сектора II неполного зубчатого колеса 37 по затылку первого зуба рейки 24 до зацепления зубчатого венца сектора I колеса 37 с зубчатой рейкой 24 лопатки 19. Торможение лопатки 19 (см. фиг.8) происходит следующим образом: при еще существующем зацеплении зубчатого венца сектора I колеса 37 с зубчатой рейкой 24 толкатель 39 входит в контакт с рабочей поверхностью сектора V разгонно-тормозного кулачка 39, который, вращаясь, гасит кинетическую энергию лопатки 19. В торможении лопатки 19 принимают участие и пластинчатые пружины 40.

Предпочтительно не радиальное расположение лопаток 5 с выдвижным устройством 6, а хордовое (на чертеже не показано) в стороне от вала 4 в направлении вращения ротора 3. Этим достигается еще большее уменьшение габаритных размеров ротора 3, а следовательно, и двигателя. При незначительном выдвижении рабочих лопаток 18 возникает дополнительный крутящий момент, обусловленный давлением газов на заднюю стенку камеры сгорания, образованной внутренними гранями пластин лопаток 18, 19, и плечом, равным величине смещения элементов выдвижного устройства 6 от оси вала 4.

Вспомогательная лопатка 19 может быть выполнена (см. фиг.9) в виде одной детали с ползуном 41 выдвижного устройства 6. При этом шестеренчато-кулачковый вал 31 выполнен с одним шестеренчато-кулачковым колесом 42 и шестерней 43 и может быть расположен вертикально между лопатками 18 и 19. Зубчатые рейки 44, 45 выполнены на внутренних сторонах лопаток 18, 19 на разном уровне. Зубчатая рейка 44 рабочей лопатки 18 входит в зацепление с шестеренчато-кулачковым колесом 42, а зубчатая рейка 45 - с шестерней 43. Вспомогательная лопатка 19 с ползуном 41 находятся в данном варианте исполнения двигателя в непрерывном возвратно-поступательном движении. Лопатка 19, полностью задвинувшись в тело ротора 3, продолжает движение внутрь ротора 3 на величину шатуна 29 кривошипа 28.

Двигатель работает следующим образом.

В представленных на данных чертежах вариантах исполнения двигатель выполнен с четырьмя парами лопаток 5. В соответствии с этим в двигателе имеются две диаметрально расположенные (см. фиг.10) рабочие полости 46 и 47 и две вспомогательные полости 48 и 49. Участки перехода 50, 51 от рабочих полостей 46, 47 к вспомогательным 48, 49 меньше участков перехода 52, 53 от вспомогательных полостей 48, 49 к рабочим 46, 47 на величину расстояния между рабочей 18 и вспомогательной 19 лопаток друг относительно друга. Функциональные полости в данном случае равновелики, K1=K2. В начале и в конце функциональных полостей 46-49 выполнены пологие участки разгона 54 и торможения 55.

При описании работы двигателя не рассматривается работа выдвижных устройств и лопаток, описанная выше.

Пусть в исходном состоянии (см. фиг.11, позиция I) во вспомогательной полости находится рабочая смесь. Вспомогательная лопатка 19 (см. фиг.10, позиция II), выдвигаясь из тела ротора 3, передней гранью сжимает рабочую смесь и, создавая за собой разрежение, всасывает новую порцию рабочей смеси через впускное окно 12 во вспомогательную полость 48 (такт газозабора). После прохождения лопатками 18, 19 вспомогательной полости 48 на переходе 52, разделяющем вспомогательную 48 и рабочую 46 полости (см. фиг.11, позиция III), обе лопатки 18, 19 находятся в теле ротора 3 и неподвижны. Рабочая смесь при этом с максимальным сжатием находится в камере сгорания 56, образованной внутренними гранями пластин лопаток 18, 19 и углублением 26 в теле ротора 3. При продолжении движения ротора 3 камера сгорания 56 подводится (см. фиг.12, позиция IV) до места расположения свечей зажигания 15, размещенных в корпусе 1 двигателя, где в соответствующий момент искра свечи 15 зажигает сжатую рабочую смесь.

Выдвигаясь, рабочая лопатка 18 (см. фиг.10, позиция V) внутренней гранью воспринимает давление газов, преобразует его во вращательное движение ротора 3, выталкивая своей наружной гранью остатки отработанных газов предыдущего рабочего такта через выпускное окно 13 (рабочий ход). В данном двигателе с 4-мя парами лопаток 5 одновременно происходят процессы, соответствующие рабочему ходу для двух пар диаметрально расположенных лопаток 5 и с небольшим отставанием (опережением) такту газозабора для двух других пар лопаток 5. Таким образом, рабочий ход происходит за полоборота двигателя.

Заявляемый роторный двигатель внутреннего сгорания компактен, прост по конструкции, надежен в работе, имеет высокую удельную мощность и КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХТАКТНЫЙ РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2294443C1 |

| ТЕПЛОВОЙ РОТОРНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2008 |

|

RU2387850C2 |

| РОТОРНЫЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ И ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2454546C2 |

| ТЕПЛОВОЙ РОТОРНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2564366C2 |

| Модульный роторный ДВС | 2024 |

|

RU2835533C1 |

| Роторная машина силовой установки с внешним подводом теплоты (варианты) | 2019 |

|

RU2731466C1 |

| Роторный двигатель с внешним подводом теплоты | 2022 |

|

RU2814331C1 |

| ШЕСТИТАКТНЫЙ РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2619672C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2051276C1 |

| Роторный двигатель В.Мясникова с внешним подводом теплоты | 1987 |

|

SU1495482A1 |

Изобретение может использоваться в качестве силовой установки различных машин, в том числе в качестве ДВС транспортных средств. Роторный двигатель внутреннего сгорания содержит неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, в теле которого расположены 2 n пар лопаток, каждая пара лопаток представляет собой две параллельно расположенные, выдвигающиеся из тела ротора пластины, камеры сгорания, образованные между пластинами каждой пары лопаток, и выдвижные устройства. Пластины выполнены в виде рабочей и вспомогательной, последовательно выдвигающимися, состоящими из двух частей разной толщины. На частях пластин большей толщины, перемещающихся по направляющим внутри ротора, выполнены зубчатые рейки и толкатели для сопряжения с выдвижным устройством, которое для каждой пары лопаток представляет собой реечно-кулачково-шестеренчато-кривошипно-шатунный механизм, включающий в себя ползун с зубчатой рейкой, входящий в зацепление с шестеренчато-кулачковым валом, на котором глухо посажены по обеим сторонам от центральной шестерни два неполных зубчатых колеса, смещенные друг относительно друга, с разгонно-тормозными кулачками. На ободной поверхности ротора между пластинами каждой пары лопаток выполнены углубления, образующие с пластинами камеры сгорания. Профиль канавок корпуса в поперечном сечении представляет собой части двух однополярных n-периодных противофазных синусоид, смещенных на угол, соответствующий расстоянию между лопатками, сведенных в окружность, при этом n=1, 2, 3... Двигатель компактен, прост по конструкции, надежен в работе, имеет высокую удельную мощность. 1 з.п. ф-лы, 12 ил.

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ПОСТОЯННОГО ВАКУУМА | 1933 |

|

SU37389A1 |

| РОТОРНО-ЛОПАСТНАЯ МАШИНА | 2003 |

|

RU2237174C1 |

| JP 9222028 A, 26.08.1997 | |||

| US 5352295 A, 04.10.1994 | |||

| DE 4324958 A1, 26.01.1995 | |||

| US 5937820 A, 17.08.1999. | |||

Авторы

Даты

2006-10-10—Публикация

2004-12-03—Подача