Изобретение относится к героторным механизмам винтовых забойных двигателей для бурения нефтяных и газовых скважин, к винтовым насосам для добычи нефти из скважин, а также к винтовым гидромоторам и гидронасосам общего назначения.

Известен статор винтового забойного двигателя ДВРЗ-176, в котором к толстостенному корпусу привулканизована обкладка с винтовыми зубьями, выполненными из эластомера, по существу из резины (журнал "Строительство нефтяных и газовых скважин на суше и море", Москва, ОАО "ВНИИОЭНГ", №9, 2003, стр.10, рис.4).

Недостатком известной конструкции является неполное использование возможности повышения энергетических характеристик, ресурса и надежности винтового забойного двигателя, повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки на буровое долото в стволе скважины.

Недостатки известной конструкции объясняются, в основном, циклическим нагружением выполненных из эластомера винтовых зубьев в обкладке статора, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к тепловыделению внутри материала зубьев.

При этом температура в эластомерной обкладке может повышаться, например, до 60°С, а увеличение натяга в рабочей паре может составлять, например, до 0,05 мм на диаметр на каждые 10°С повышения температуры, что приводит к нарушению уплотнения в рабочей паре и разрушению зубьев в эластомерной обкладке статора.

Для известной конструкции существует ограничение между перепадом давления (межвитковым, на зубьях статора) в режиме максимальной мощности и величиной натяга зубьев ротора в зубьях статора, а перепад давления в режиме максимальной мощности составляет, по существу, 10...13 МПа, что не позволяет повышать момент силы на выходном валу в режиме максимальной мощности, снижать темп износа рабочих поверхностей, не обеспечивает возможности отработки рабочих пар до больших зазоров, при этом средний ресурс рабочей пары не превышает 250 часов.

Известен эксцентриковый винтовой насос или эксцентриковый винтовой двигатель, содержащий оболочку (остов) 21 с наружной и внутренней поверхностями, выполненными в форме геликоида с полностью облицованным статором, в котором на торцовых краях 41, 42 содержатся уплотнения 26 и стопорные кольца 28, которые монолитно переходят в облицовку из эластомера 39 металлической оболочки 21 (US 6666668 B1, F 01 С 1/10, 23.12.2003).

Известная конструкция скрепляется шпильками 17, гайками 19 и фланцами 12, 15 снаружи остова 21, а используется в наземном оборудовании, например, для героторных винтовых насосов, где нет ограничений по наружным габаритам.

Недостатком известной конструкции является невозможность ее использования в скважинах, в обсадных и бурильных трубах, например, для многозаходных героторных гидравлических двигателей для бурения нефтяных и газовых скважин.

Это объясняется увеличенной по диаметру входной со стороны 44, а также выходной со стороны 42 части оболочки 21, уплотнений 26 и стопорных колец 28, которые монолитно переходят в облицовку 39, выполненную из эластомера.

Для героторных механизмов винтовых забойных двигателей, размещаемых в нефтяных и газовых скважинах, использование известной конструкции не обеспечивает существенных преимуществ.

Известен статор эксцентрикового винтового насоса, содержащий оболочку (остов) статора 12 с внутренней поверхностью, выполненной в форме геликоида, и облицовку 26 из эластомера на внутренней поверхности статора 12, в котором каждый из концов 20 соединен с фланцами 32, 34 соединительными элементами (резьбовыми тягами) 40 и разъемными хомутами 46, 48 при помощи разрывных болтов 50, а оболочка статора 12 выполнена, по меньшей мере, с одной зоной разъема 14 по винтовой линии, проходящей через всю ее длину (US 5318416, F 04 С 2/107, 07.06.1994).

Известная конструкция используется по существу в технологических блоках машин - экструдерах для упруговязких жидкостей, например, при заливке желеобразным твердым топливом корпусов ракетных двигателей с целью обеспечения безопасности конструкции, чтобы снизить давление прежде, чем опасность взрыва может развиться.

Недостатком известной конструкции является невозможность ее использования в скважинах, в обсадных и бурильных трубах, например, для многозаходных героторных гидравлических двигателей для бурения нефтяных и газовых скважин.

Это объясняется увеличенными в поперечном сечении габаритами: разъемными хомутами 46, 48, диаметром входной, а также выходной частей кожуха и фланцев 32, 34, а также уплотнений и защитных колец, которые монолитно переходят в эластомерную облицовку кожуха.

Для героторных механизмов винтовых забойных двигателей, размещаемых в нефтяных и газовых скважинах, использование известной конструкции также не обеспечивает существенных преимуществ.

Известен статор забойной героторной машины, включающий корпус, установленную в нем с образованием кольцевой полости рабочую гильзу, выполненную в виде тонкостенной втулки с привулканизованной к ней обкладкой из эластомера, имеющей внутреннюю винтовую поверхность, а также связанный с корпусом резьбовым соединением переводник (RU 2018620 С1, Е 21 В 4/02, 30.08.1994).

В известной конструкции кольцевая полость изолирована от внешней среды, отношение толщины металлической тонкостенной втулки в ее средней части к наружному диаметру гильзы составляет 0,02...0,09, а отношение радиального размера полости к толщине втулки в ее средней части - в пределах 0,02...0,15, при этом втулка может быть выполнена со сквозными отверстиями и связана с переводником резьбовым соединением.

Недостатком известной конструкции, принятой за прототип, является неполное использование возможности повышения энергетических характеристик, ресурса и надежности винтового забойного двигателя, содержащего известный статор, по существу повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки на буровое долото в стволе скважины.

Недостатки известной конструкции объясняются в основном циклическим нагружением монолитно выполненных из эластомера винтовых зубьев в обкладке статора, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к тепловыделению внутри материала зубьев.

При этом температура в эластомерной обкладке может повышаться, например, до 60°С, а увеличение натяга в рабочей паре может составлять, например, до 0,05 мм на диаметр на каждые 10°С повышения температуры, что приводит к нерасчетным режимам работы и разрушению зубьев в эластомерной обкладке статора.

Для известной конструкции существует ограничение между перепадом давления (межвитковым, на зубьях статора) в режиме максимальной мощности и величиной натяга зубьев ротора в зубьях статора. При этом максимальный перепад давления (межвитковый, на зубьях эластомерной обкладки статора) в режиме максимальной мощности, например, на зубьях двигателя ДР-95 (производимого в Российской Федерации) составляет 9...14 МПа, см. стр.8. (Журнал "Строительство нефтяных и газовых скважин на суше и на море", Москва, ОАО "ВНИИОЭНГ", №9, 2003, стр.10, рис.4).

Недостатки известной конструкции не позволяют более повышать момент силы на выходном валу в режиме максимальной мощности, снижать темп износа рабочих поверхностей, не обеспечивают возможности отработки рабочих пар до больших зазоров, при этом средний ресурс рабочей пары не превышает 250 часов.

Наиболее близким к заявляемой конструкции является статор винтового героторного гидромотора, содержащий полый корпус, установленную в нем статорную гильзу с внутренними винтовыми многозаходными зубьями (или с внутренней и наружной поверхностью, выполненной в форме геликоида), а также закрепленную в статорной гильзе обкладку с внутренними винтовыми многозаходными зубьями, выполненную из эластомера, например из резины (US 5171138 A, F 01 С 1/10, 15.12.1992).

В известной конструкции статорная гильза 16 выполнена в виде штампованной металлической трубчатой оболочки с внутренними и наружными винтовыми многозаходными зубьями (или с внутренней и наружной поверхностью, выполненной в форме геликоида).

Недостатком известной конструкции является неполное использование возможности повышения энергетических характеристик, ресурса и надежности винтового героторного гидромотора с использованием заявляемого статора, по существу повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки (на долото) при повышении максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Недостатки известной конструкции объясняются малой жесткостью статорной трубчатой гильзы в пределах ее упругой деформации, ее плохой свариваемостью с массивным полым корпусом, что определяет недостаточную усталостную выносливость (ресурс) статорной гильзы для обеспечения максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Недостатки известной конструкции объясняются также релаксацией напряжений в материале штампованной металлической статорной гильзы, которые искажают профиль сопряжения рабочей пары ротор - заявляемый статор при максимальном перепаде давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Недостатки известной конструкции объясняются также циклическим нагружением выполненных из эластомера винтовых зубьев в обкладке статора, а также статорной трубчатой гильзы с внутренними и наружными винтовыми многозаходными зубьями, обладающими малой жесткостью, которые подвергаются высокой деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к тепловыделению внутри материала зубьев, а также к отслоению обкладки статора от статорной гильзы.

При этом температура в эластомерной обкладке может повышаться более интенсивно за счет меньшей массы резиновой обкладки, например, до 80°С, а увеличение натяга в рабочей паре может составлять, например, до 0,08 мм на диаметр на каждые 10°С повышения температуры, что приводит к нерасчетным режимам работы, по существу не обеспечивает максимальной мощности, моменты силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки при повышении максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Техническим результатом изобретения является повышение энергетических характеристик, ресурса и надежности винтовой героторной гидромашины при использовании ее в качестве винтового многозаходного забойного двигателя с использованием заявляемого статора, по существу повышение максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки за счет повышения жесткости статорной гильзы, усталостной выносливости эластомерной обкладки и точности (прямолинейности) канала эластомерной обкладки, а также обеспечения максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Сущность технического решения заключается в том, что в статоре винтовой героторной гидромашины, содержащем полый корпус, установленную в нем статорную гильзу с внутренними винтовыми многозаходными зубьями, а также закрепленную в статорной гильзе обкладку с внутренними винтовыми многозаходными зубьями, выполненную из эластомера, например из резины, согласно изобретению, статорная гильза выполнена из двух секций с расположенными вдоль ее центральной оси поверхностями контактирующих торцов, проходящих через всю ее длину, внутренние винтовые многозаходные зубья в каждой секции являются продолжением внутренних винтовых многозаходных зубьев смежной секции, а ее контактирующие торцы выполнены с продольными фасками, соединенными сварным швом, причем полый корпус содержит, по меньшей мере, два переходника, расположенных по его краям и охватывающих торцы двух секций, а край, например торец, каждой секции скреплен с краями, например с торцами, корпуса и переходника при помощи кольцевого сварного шва, при этом в обкладке с внутренними винтовыми зубьями толщины Δвыс выступов винтовых зубьев и толщины Δвп впадин винтовых зубьев связаны соотношением: Δвыс=(1,25±0,25)Δвп, а толщины Δвыс вдоль выступов винтовых зубьев и, соответственно, толщины Δвп вдоль впадин винтовых зубьев выполнены в пределах ±5%.

Твердость обкладки с внутренними винтовыми зубьями, выполненной из резины, составляет 70±3 ед. Шор А.

В каждой секции статорной гильзы толщины ΔRвп впадин винтовых зубьев и толщины Δвп впадин винтовых зубьев в обкладке с внутренними винтовыми зубьями, выполненной из резины, связаны соотношением: ΔRвп=(1,618...2,314)Δвп.

В каждой секции статорной гильзы толщины ΔRвп впадин винтовых зубьев и толщины стенки ΔRкор полого корпуса связаны соотношением: ΔRкор=(1,618...2,314)ΔRвп.

Анализ причин уменьшения ресурса винтовых забойных двигателей показывает, что основной причиной дефектов (отказа) является отслоение элатостомера и разрушение зуба статора. Первый дефект обусловлен плохим качеством приклейки и является, в большинстве случаев, производственным.

При этом в известной конструкции статора, принятой за прототип, первый и второй дефекты являются следствием циклического нагружения эластомера и трубчатой статорной гильзы и зависят от режимов и условий эксплуатации. Развитию этих дефектов способствуют высокие рабочие перепады давления, внутреннее выделение тепла в материале эластомерной обкладки статора, торможение рабочей пары при работе, высокий натяг в рабочей паре. Увеличение длины секции рабочих пар позволяет значительно снизить уровень контактных нагрузок в зацеплении рабочей пары и предотвратить преждевременное разрушение эластомерной обкладки статора. Одновременно значительно повышаются энергетические характеристики двигателя, надежность и ресурс работы. Однако увеличение длины рабочих пар ротор - статор ухудшает "проходимость" компоновки низа бурильной колонны при бурении наклонно направленных скважин.

В заявляемой конструкции за счет того, что статорная гильза выполнена из двух секций с расположенными вдоль ее центральной оси поверхностями контактирующих торцов, проходящих через всю ее длину, внутренние винтовые многозаходные зубья в каждой секции являются продолжением внутренних винтовых многозаходных зубьев смежной секции, а ее контактирующие торцы выполнены с продольными фасками, соединенными сварным швом, причем полый корпус содержит, по меньшей мере, два переходника, расположенных по его краям и охватывающих торцы двух секций, а край, например торец, каждой секции скреплен с краями, например с торцами, корпуса и переходника при помощи кольцевого сварного шва, при этом в обкладке с внутренними винтовыми зубьями толщины Δвыс выступов винтовых зубьев и толщины Δвп впадин винтовых зубьев связаны соотношением: Δвыс=(1,25±0,25)Δвп, а толщины Δвыс вдоль выступов винтовых зубьев и, соответственно, толщины Δвп вдоль впадин винтовых зубьев выполнены в пределах ±5%, повышается жесткость статорной гильзы, точность (прямолинейность) каналов эластомерных статоров, например, длиной 6 метров, и обеспечивается максимальный перепад давления (межвиткового, на зубьях статора) в режиме максимальной мощности, который составляет, по существу, 22...27 МПа.

В заявляемой конструкции за счет того, что твердость обкладки с внутренними винтовыми зубьями, выполненной из резины, составляет 70±3 ед. Шор А, обеспечивается повышенная усталостная выносливость (ресурс) - не менее 100 тыс. циклов, повышенная стойкость: абразивная и в среде нефтепродуктов, а также высокая упругость, эластичность и надежность уплотнения рабочей пары ротор - статор в режиме максимальной мощности.

За счет того, что в каждой секции статорной гильзы толщины ΔRвп впадин винтовых зубьев и толщины Δвп впадин винтовых зубьев в обкладке с внутренними винтовыми зубьями, выполненной из резины, связаны соотношением: ΔRвп=(1,618...2,314)Δвп, обеспечивается повышенная усталостная выносливость (ресурс) статорной гильзы, а также повышенный максимальный перепад давления (межвитковый, на зубьях статора) в режиме максимальной мощности, который составляет, по существу, 22...27 МПа.

За счет того, что в каждой секции статорной гильзы толщины ΔRвп впадин винтовых зубьев и толщины стенки ΔRкор полого корпуса связаны соотношением: ΔRкор=(1,618...2,314)ΔRвп, обеспечиваются технологические преимущества по прочности и герметичности кольцевых сварных швов, а также повышается точность изготовления, например отклонение от прямолинейности каналов эластомерных статоров длиной 6 метров не превышает 1,5 мм.

При использовании заявляемой конструкции статора в винтовом забойном двигателе повышаются его энергетические характеристики, ресурс и надежность, по существу повышается максимальная мощность, момент силы на выходном валу в режиме максимальной мощности и допустимая осевая нагрузка на долото.

При использовании заявляемой конструкции статора повышается ресурс рабочей пары ротор - статор на 30...40%, а механическая скорость на 30...5 0% больше. За счет увеличения ресурса и механической скорости проходка на рабочую пару ротор - статор увеличивается в 1,2 раза.

Ниже представлен лучший вариант осуществления конструкции статора винтового забойного двигателя для бурения нефтяных скважин.

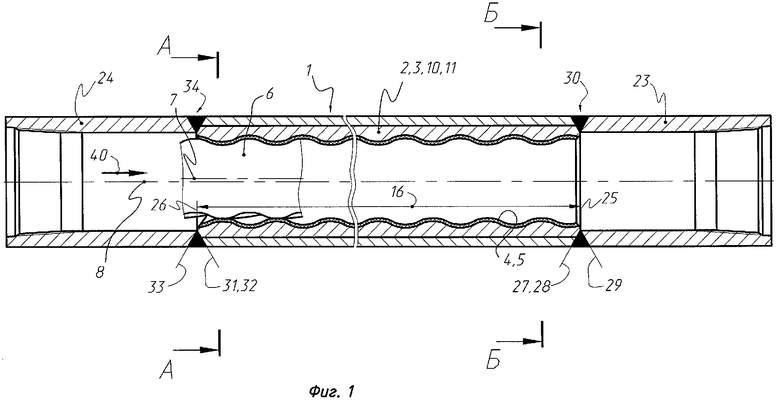

На фиг.1 показан продольный разрез статора винтового забойного двигателя.

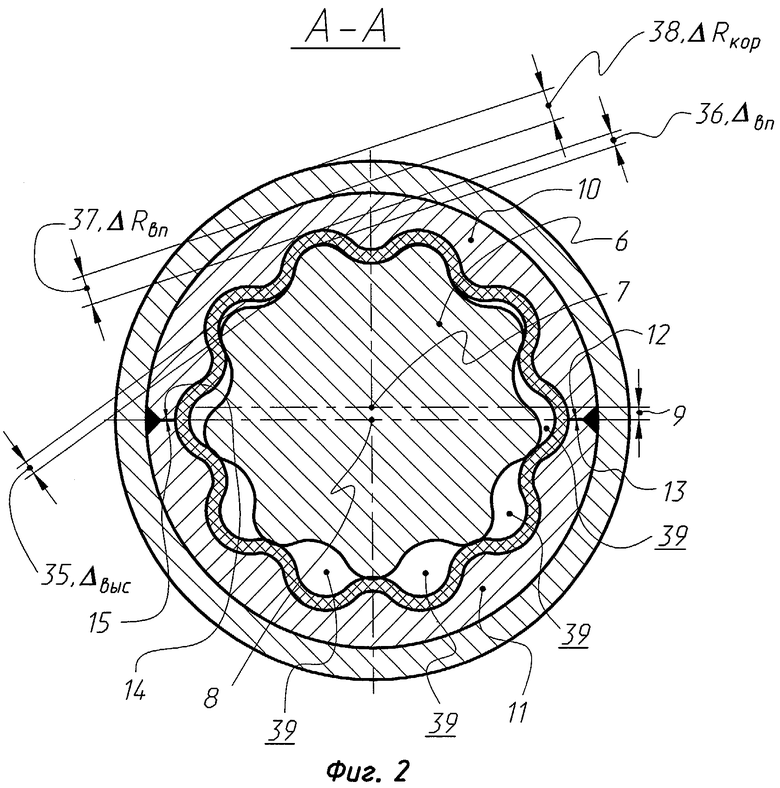

На фиг.2 показан разрез А-А на фиг.1 поперек статора и ротора винтового забойного двигателя.

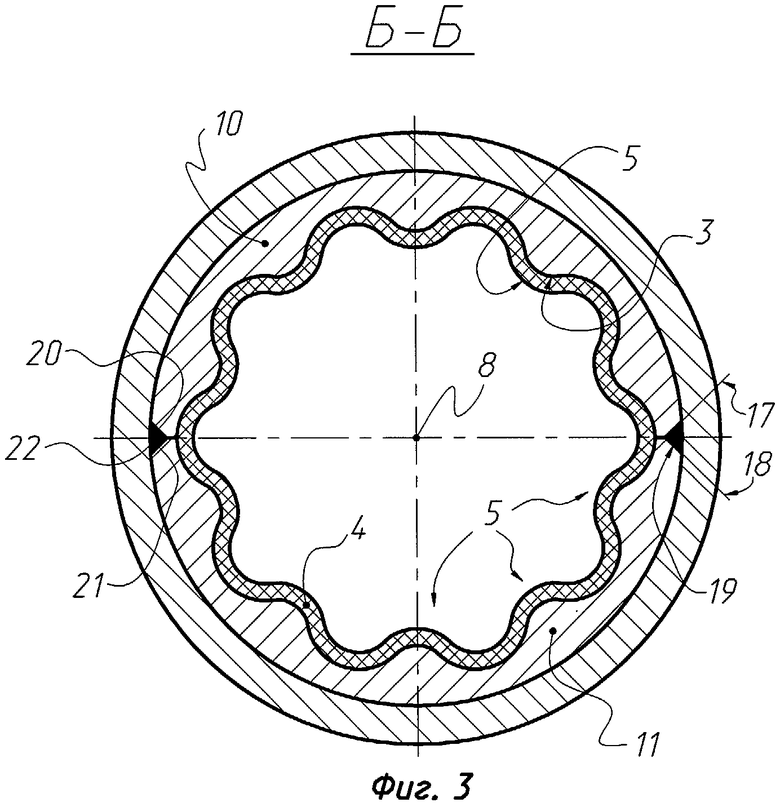

На фиг.3 показан разрез Б-Б на фиг.1 поперек статора винтового забойного двигателя.

Статор винтового забойного двигателя содержит полый корпус 1, установленную в нем статорную гильзу 2 с внутренними винтовыми многозаходными зубьями 3, а также закрепленную в статорной гильзе 2 обкладку 4 с внутренними винтовыми многозаходными зубьями 5, выполненную из эластомера, например из резины, показано на фиг.1.

Статор предназначен для винтового забойного двигателя, где поз.6 - ротор, поз.7 - ось ротора 6, поз.8 - ось статора, а поз.9 - величина эксцентриситета ротора 6, установленного в эластомерной обкладке 4 статорной гильзы 2, показано на фиг.1, 2.

Статорная гильза 2 выполнена из двух секций 10, 11 с расположенными вдоль ее центральной оси 8 поверхностями контактирующих торцов 12, 13, а также 14, 15, проходящих через всю ее длину 16, внутренние винтовые многозаходные зубья 3 в секции 10 являются продолжением внутренних винтовых многозаходных зубьев 3 смежной секции 11, показано на фиг.1, 2, 3.

Контактирующие торцы 12, 13 секций 10, 11 выполнены с продольными фасками 17, 18, соединенными сварным швом 19, а контактирующие торцы 14, 15 секций 10, 11 выполнены с продольными фасками 20, 21, соединенными сварным швом 22, показано на фиг.2, 3.

Полый корпус 1 содержит, по меньшей мере, два переходника 23, 24, расположенных по его краям и охватывающих торцы 25, 26 двух секций 10, 11, а край, например торец 27, каждой секции 10, 11 скреплен с краями, например с торцом 28, корпуса 1 и торцом 29 переходника 23 при помощи кольцевого сварного шва 30, показано на фиг.1.

Край, например торец 31, каждой секции 10, 11 скреплен с краями, например с торцом 32, корпуса 1 и торцом 33 переходника 24 при помощи кольцевого сварного шва 34, показано на фиг.1.

В обкладке 4 с внутренними винтовыми зубьями 5 толщины 35, Δвыс выступов винтовых зубьев 5 и толщины 36, Δвп впадин винтовых зубьев 5 связаны соотношением: Δвыс=(1,25±0,25)Δвп, а толщины 35, Δвыс вдоль выступов винтовых зубьев 5 и, соответственно, толщины 36, Δвп вдоль впадин винтовых зубьев 5 выполнены в пределах ±5%, показано на фиг.2.

Твердость обкладки 4 с внутренними винтовыми зубьями 5, выполненной из резины, составляет 70±3 ед. Шор А.

В каждой секции 10, 11 статорной гильзы толщины 37, ΔRвп впадин винтовых зубьев 3 и толщины 36, Δвп впадин винтовых зубьев 5 в обкладке 4 с внутренними винтовыми зубьями 5, выполненной из резины, связаны соотношением: ΔRвп=(1,618...2,314) Δвп.

В каждой секции 10, 11 статорной гильзы толщины 37, ΔRвп впадин винтовых зубьев 3 и толщины 38 стенки ΔRкор полого корпуса 1 связаны соотношением: ΔRкор=(1,618...2,314)ΔRвп.

Кроме того, на фиг.2 показано: поз.39 - винтовые камеры между зубьями ротора 6 и зубьями 5 эластомерной обкладки 4; на фиг.1 показано: поз.40 - направление потока рабочей жидкости (бурового раствора).

Конструкция статора при ее использовании в винтовом забойном двигателе работает следующим образом: поток бурового раствора 40 под давлением, например, 22...27 МПа в режиме максимальной мощности по колонне бурильных труб подается в винтовые камеры 39 между зубьями ротора 6 и зубьями 5 эластомерной обкладки 4 и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 6 внутри секций 10, 11 статорной гильзы с закрепленной в них эластомерной обкладкой 4.

Винтовые зубья 5 эластомерной обкладки 4 в секциях 10, 11 статорной гильзы подвергаются сложной деформации и изгибу при планетарно-роторном вращении ротора 6 внутри статора.

Винтовые камеры 39 между зубьями ротора 6 и зубьями 5 эластомерной обкладки 4 имеют переменный объем и периодически перемещаются по потоку 40 бурового раствора, который имеет плотность до 1500 кг/ м3, содержит до 2% песка и до 5% нефтепродуктов.

В заявляемой конструкции за счет того, что в обкладке 4 с внутренними винтовыми зубьями 5 толщины 35, Δвыс выступов винтовых зубьев 5 и толщины 36, Δвп впадин винтовых зубьев 5 связаны соотношением: Δвыс=(1,25±0,25)Δвп, а толщины 35, Δвыс вдоль выступов винтовых зубьев 5 и, соответственно, толщины 36, Δвп вдоль впадин винтовых зубьев 5 выполнены в пределах ±5%, повышается точность (прямолинейность) каналов эластомерных статоров, обеспечивается повышенная усталостная выносливость (ресурс) - не менее 100 тыс. циклов, повышенная стойкость: абразивная и в среде нефтепродуктов, а также высокая упругость, эластичность и надежность уплотнения рабочей пары ротор - статор в режиме максимальной мощности.

Изобретение повышает энергетические характеристики, ресурс и надежность винтового забойного двигателя с использованием заявляемого статора, по существу повышает максимальную мощность, момент силы на выходном валу в режиме максимальной мощности и допустимую осевую нагрузку, при этом обеспечивается повышенный максимальный перепад давления (межвитковый, на зубьях статора) в режиме максимальной мощности, который составляет, по существу, 22...27 МПа при меньшем уровне напряженно-деформированного состояния эластомерных зубьев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2283416C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2285822C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2373364C2 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2362880C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2361997C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2283442C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2327025C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2315201C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2300617C2 |

| Винтовая героторная гидромашина | 2019 |

|

RU2716625C1 |

Изобретение относится к героторным механизмам винтовых забойных двигателей для бурения нефтяных и газовых скважин, к винтовым насосам для добычи нефти из скважин, а также к винтовым гидромоторам и гидронасосам общего назначения. Статор винтовой героторной гидромашины содержит полый корпус, установленную в нем статорную гильзу с внутренними винтовыми многозаходными зубьями, а также закрепленную в статорной гильзе обкладку с внутренними винтовыми многозаходными зубьями, выполненную из эластомера, например из резины. Статорная гильза выполнена из двух секций с расположенными вдоль ее центральной оси поверхностями контактирующих торцов, проходящих через всю ее длину. Внутренние винтовые многозаходные зубья в каждой секции являются продолжением внутренних винтовых многозаходных зубьев смежной секции, а ее контактирующие торцы выполнены с продольными фасками, соединенными сварным швом. Полый корпус содержит, по меньшей мере, два переходника, расположенных по его краям и охватывающих торцы двух секций, а край, например торец, каждой секции скреплен с краями, например с торцами, корпуса и переходника при помощи кольцевого сварного шва. Повышаются энергетические характеристики, ресурс и надежность гидромашины. 3 з.п. ф-лы, 3 ил.

| US 5171138 A, 15.12.1992 | |||

| СТАТОР ЗАБОЙНОЙ ГЕРОТОРНОЙ МАШИНЫ | 1992 |

|

RU2018620C1 |

| Одновинтовой насос | 1982 |

|

SU1084489A1 |

| JP 11006485 А, 12.01.1999 | |||

| DE 4314500 А1, 10.11.1994 | |||

| DE 19950257 А1, 26.04.2001. | |||

Авторы

Даты

2006-10-20—Публикация

2005-04-20—Подача