Изобретение относится к винтовым героторным гидравлическим машинам, размещаемым в скважинах, и может быть использовано в двигателях для вращения роторов от насосной подачи текучей среды или в насосах для подачи текучей среды за счет вращения роторов, в частности, для бурения нефтяных и газовых скважин, добычи нефти и перекачивания жидкостей.

Известен винтовой гидравлический механизм, используемый в качестве насоса или двигателя, содержащий корпус статора и ротор, при этом ротор имеет внешнюю винтовую поверхность, а корпус статора выполнен в виде жесткого трубчатого элемента, имеющего цилиндрическую внешнюю поверхность, и внутреннюю поверхность, также имеющую винтовые зубья, а механизм содержит гибкий слой, выполненный из эластомера, имеющий однородную толщину на внутренней поверхности корпуса (US 2005/0079083 А1, F01C 1/10, Apr.14, 2005).

В известном гидравлическом механизме гибкий слой, выполненный из эластомера, имеющий однородную, по существу одинаковую толщину на внутренней поверхности корпуса, подвергается деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к образованию на выступах и впадинах зубьев зон, отличающихся друг от друга величинами контактного давления, сдвиговой прочности, твердости (упругости) и теплопроводности.

Температура в эластомерной обкладке может повышаться, например, до 60°С, а увеличение натяга в рабочей паре может составлять, например, до 0,1 мм на диаметр на каждые 10°С повышения температуры.

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса в винтовых забойных двигателях, работающих при более высоких рабочих температурах, например, при температуре бурового раствора в затрубном пространстве 160°С, выше которой возможно разрушение резиновой обкладки статора при остановке двигателя, а также повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и усталостной выносливости (ресурса) обкладки из эластомера.

Недостатки известной конструкции объясняются неполной возможностью оптимизации толщины обкладки из эластомера вдоль выступов и впадин винтовых зубьев, что ухудшает отвод внутреннего тепла из эластомерной обкладки к потоку бурового раствора в зубьях рабочей пары героторного механизма, ухудшает отвод внутреннего тепла от обкладки из эластомера сквозь стенки корпуса к буровому раствору затрубного пространства, а также образует в центрах профиля эластомерной обкладки зоны деструкции материала от воздействия градиента температур, увеличивает натяг в рабочей паре.

В результате центр профиля становится менее гибким (хрупким и ломким), механические свойства эластомера, например, резины на этих участках значительно ухудшаются, при этом давление, действующее в камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины зубьев в обкладке деформируются или отрываются от корпуса.

Известен статор винтового героторного гидравлического насоса или двигателя, содержащий корпус с внутренней поверхностью, выполненной с внутренними винтовыми зубьями, закрепленные в корпусе охватываемую и охватывающую обкладки из эластомера, при этом охватываемая обкладка выполнена с внутренними винтовыми зубьями, предназначенными для размещения ротора, имеющего наружную поверхность с винтовыми зубьями, охватывающая обкладка скреплена с охватываемой обкладкой и с внутренней поверхностью корпуса, а число зубьев ротора на единицу меньше числа зубьев корпуса (US 6881045 В2, F03C 2/08, Apr.19, 2005).

В одном варианте на внутренней поверхности профиля статора обкладка из эластомера имеет практически равномерную толщину.

Известный гидравлический механизм содержит гибкий слой, выполненный из эластомера, имеющий однородную, по существу одинаковую толщину на внутренней поверхности корпуса, что приводит к образованию на выступах и впадинах зубьев зон, отличающихся друг от друга величинами контактного давления, сдвиговой прочности, твердости (упругости) и теплопроводности, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора.

Недостатки известной конструкции объясняются неполным использованием возможности повышения надежности и ресурса в винтовых забойных двигателях, работающих при более широком диапазоне рабочих температур, а также неполной возможностью оптимизации толщины обкладки из эластомера вдоль впадин ее внутренней винтовой поверхности, расположенных на максимальном радиальном удалении, а также вдоль выступов и впадин винтовых зубьев, что ухудшает отвод внутреннего тепла из эластомерной обкладки к потоку бурового раствора в зубьях рабочей пары героторного механизма, ухудшает отвод внутреннего тепла от обкладки из эластомера сквозь стенки корпуса к буровому раствору затрубного пространства, образует в центрах профиля эластомерной обкладки зоны деструкции материала от воздействия градиента температур, увеличивает натяг в рабочей паре.

В результате центр профиля становится менее гибким (хрупким и ломким), механические свойства резины или эластомера на этих участках значительно ухудшаются, при этом давление, действующее в камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины зубьев в обкладке деформируются или отрываются от корпуса.

Недостатком известной конструкции является также низкая прочность корпуса статора, а также потеря его устойчивости, преимущественно при осевой нагрузке на долото и ударных воздействиях от ясов в составе изогнутой колонны бурильных труб в наклонно направленных скважинах, например, при прохождении через радиусные участки ствола скважины при горизонтальном бурении, что объясняется тем, что он выполнен составным: из корпуса - гладкой трубы 10, охватываемой 84 и охватывающей 81 обкладок из эластомера, выполненных в форме геликоида.

Эластомерную охватываемую обкладку 84 (постоянной толщины) выполняют из материала, например, Ultra-Flex 114, а дополнительную охватывающую обкладку 81 с внутренней поверхностью в форме геликоида, по существу, с внутренними винтовыми многозаходными зубьями выполняют из более твердого и прочного материала.

При этом известный статор, при использовании его в винтовом гидравлическом двигателе, не обеспечивает существенных преимуществ, например, максимального темпа набора кривизны (при бурении наклонно направленной скважины) вследствие разрушения корпуса 10, например, при прохождении через радиусные участки ствола скважины при горизонтальном бурении, с использованием в колонне бурильных труб гидравлического и(или) гидромеханического яса, с вращением (от ротора буровой) изогнутой колонны бурильных труб (20...40 об/мин), с ударными нагрузками и ударными импульсами от гидравлического яса, а также вследствие релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен статор для двигателя.

Недостатки известного статора для двигателя объясняются также циклическим нагруженном винтовых зубьев, выполненных, например, из эластомеров 81, 84 разной сдвиговой прочности, твердости и теплопроводности, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к выделению тепла внутри материала зубьев, нарушению натяга в рабочей паре, отслоению эластомерной обкладки 81 от корпуса 10, а также к расслоению между обкладками 81, 84 вследствие ухудшения отвода внутреннего тепла из эластомерной обкладки к потоку бурового раствора в зубьях рабочей пары героторного механизма, а также ухудшения отвода внутреннего тепла из эластомерной обкладки 84 сквозь слой материала 81, через стенки корпуса 10 к буровому раствору затрубного пространства.

При этом температура в эластомерной обкладке 84 может повышаться, например, до 85°С, а увеличение натяга в рабочей паре может составлять, например, до 0,1 мм на диаметр на каждые 10°С повышения температуры, что приводит к нерасчетным режимам работы, не обеспечивает максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки при повышении максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Известен смещающий механизм, имеющий форму эксцентрикового винтового насоса или двигателя (1), который содержит статор (3), имеющий трубчатый кожух (22), вышеупомянутый кожух (22), имеющий на одном конце соединительную муфту (26), соединяющий кожух (22) с другой частью (2, 5), при этом вышеупомянутый кожух, имеющий эластичное гибкое покрытие (32) на внутренней стороне, которое образует спиралевидный остов по всей длине, вышеупомянутый спиралевидный остов, образующий внутреннюю стенку, поперечное сечение которой расположено перпендикулярно к продольной оси трубчатого кожуха (22), край которого (44) имеет волнообразный профиль, благодаря чему по краям остова расположены спиралевидные зубья (37), отделенные друг от друга впадинами (38), вышеупомянутая внутренняя стенка поперечного сечения вышеупомянутого остова, имеющая множество дополнительных волн (41), каждая из которых расположена по спирали в продольном направлении, а размеры каждой из волн в круговом и радиальном направлениях меньше, чем размеры вышеупомянутых зубьев (37) вышеупомянутого остова; каждый зуб ограничен вышеупомянутым волнообразным профилем, имеющим минимум одну вышеупомянутую дополнительную волну (41), а также ротор (4), расположенный внутри вышеупомянутого остова для совершения взаимного вращательного движения, а вышеупомянутый ротор (4) имеет форму зубчатого колеса со спиралевидными зубьями (одним или более) (35) и впадинами между зубьями (36), которые расположены внутри остова, имеющего вышеупомянутое покрытие (32), благодаря чему вышеупомянутый ротор может вращаться внутри остова, при этом зубья (35) ротора входят в зацепление с впадинами между зубьями (38) покрытия (32) (US 6716008 B1, F01C 1/107, Apr,6, 2004).

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса в винтовых забойных двигателях, работающих в "горячих" скважинах, по существу, при температуре бурового раствора в затрубном пространстве до 160°С, а также повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и усталостной выносливости (ресурса) эластомерной обкладки.

Наиболее близким к заявляемой конструкции является статор для гидравлического забойного двигателя, образующий наружную трубу с внутренней поверхностью, выполненной, по меньшей мере, с двумя внутренними винтовыми зубьями (или лопастями), закрепленную в корпусе обкладку, например, из эластомера, прилегающую к внутренней поверхности наружной трубы, при этом обкладка выполнена с внутренними винтовыми зубьями (или лопастями), совпадает по форме с внутренними винтовыми зубьями (или лопастями) в наружной трубе, а толщина обкладки является максимальной на зубьях (или лопастях), радиально направленных внутрь (не менее двух) (US 6604921 В1, F01C 1/10, Aug, 12, 2003).

Недостатком известной конструкции является неполное использование возможности повышения надежности и ресурса в винтовых забойных двигателях, работающих при высоких рабочих температурах, по существу, в "горячих" скважинах, при температуре бурового раствора в затрубном пространстве до 160°С, а также повышения максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и усталостной выносливости (ресурса) эластомерной обкладки.

Так как эластомер характеризуется высокими изоляционными свойствами, он задерживает передачу тепла в большей степени вдоль выступов винтовых зубьев по сравнению с впадинами этих винтовых зубьев.

Температура в обкладке из эластомера может повышаться, например, до 85°С, а увеличение натяга в рабочей паре может составлять, например, до 0,12 мм на диаметр на каждые 10°С повышения температуры, что приводит к нерасчетным режимам работы, не обеспечивает максимальной мощности, момента силы на выходном валу в режиме максимальной мощности и допустимой осевой нагрузки при повышении максимального перепада давления (межвиткового, на зубьях статора) в режиме максимальной мощности.

Недостатки известного статора для винтовой героторной гидромашины объясняются неполным использованием возможности обеспечения требуемого натяга (или нулевого зазора) в винтовых зубьях рабочей пары в рабочем состоянии, оптимизации толщины обкладки вдоль впадин внутренней винтовой поверхности и минимальной толщины стенки наружной трубы по отношению к высоте зубьев в обкладке для обеспечения равномерного контактного давления и повышения усталостной выносливости обкладки, а также объясняются образованием на выступах и впадинах зубьев зон, отличающихся друг от друга величинами контактного давления, сдвиговой прочности, твердости (упругости) и теплопроводности, которые подвергаются деформации и изгибу при планетарно-роторном вращении ротора внутри статора, что приводит к повышенному градиенту температур при выделении тепла внутри материала зубьев и нарушению натяга в рабочей паре, к ухудшению отвода внутреннего тепла из обкладки к потоку бурового раствора в винтовых зубьях рабочей пары героторного механизма, ухудшению отвода внутреннего тепла из обкладки к потоку бурового раствора в затрубном пространстве.

Из-за тепла, образуемого в центрах зубьев, происходит вторичная полимеризация: молекулярная сшивка эластомера (резины), что приводит к деструкции материала.

В результате центр профиля обкладки из эластомера становится негибким (хрупким и ломким), механические свойства резины или эластомера на этих участках значительно ухудшаются, при этом давление, действующее в камерах между ротором и статором, может превысить предел сдвиговой прочности эластомера, а вершины статора деформируются или отрываются от статора.

Техническим результатом изобретения является повышение надежности и ресурса, а также обеспечение максимальной мощности, момента силы на выходном валу в режиме максимальной мощности в винтовых героторных двигателях, работающих в "горячих" скважинах, по существу, при температуре бурового раствора в затрубном пространстве до 160°С, за счет корригированного профиля обкладки из эластомера, улучшения отвода внутреннего тепла из обкладки к потоку бурового раствора в винтовых зубьях рабочей пары героторного механизма, обеспечения требуемого натяга (или нулевого зазора) в винтовых зубьях рабочей пары в рабочем состоянии, равномерного контактного давления и повышения усталостной выносливости обкладки из эластомера.

Сущность технического решения заключается в том, что в статоре винтовой героторной гидравлической машины, например, двигателя для вращения ротора от насосной подачи текучей среды или насоса для подачи текучей среды за счет вращения ротора, содержащем полый корпус с внутренней поверхностью, выполненной в форме геликоида, по существу, с внутренними винтовыми зубьями, закрепленную в полом корпусе обкладку из эластомера, прилегающую к внутренней поверхности полого корпуса, при этом обкладка выполнена с внутренними винтовыми зубьями и совпадает по форме с внутренними винтовыми зубьями в полом корпусе, согласно изобретению толщина обкладки из эластомера, например из резины, является максимальной в радиально направленных наружу впадинах между внутренними винтовыми зубьями, при этом толщина Δвп обкладки в радиально направленных наружу впадинах между внутренними винтовыми зубьями и толщина Δвыс обкладки на внутренних винтовых зубьях, радиально направленных внутрь, связаны соотношением:

Δвп=(0,9...1,1)Ф Δвыс, где Ф - постоянная, равная 1,618....

Кроме того, максимальная толщина Δвыс обкладки на внутренних винтовых зубьях, радиально направленных внутрь, равна высоте ее внутренних винтовых зубьев.

Минимальная толщина стенки полого корпуса в радиально направленных наружу впадинах между внутренними винтовыми зубьями равна высоте внутренних винтовых зубьев в обкладке.

Твердость обкладки с внутренними винтовыми зубьями, выполненной из резины, составляет 73±3 ед. Шор А.

В заявляемой конструкции за счет того, что толщина обкладки из эластомера, например из резины, является максимальной в радиально направленных наружу впадинах между внутренними винтовыми зубьями, при этом толщина Δвп обкладки в радиально направленных наружу впадинах между внутренними винтовыми зубьями и толщина Δвыс обкладки на внутренних винтовых зубьях, радиально направленных внутрь, связаны соотношением: Δвп=(0,9...1,1)Ф Δвыс, где Ф - постоянная, равная 1,618..., (число Фибоначчи), обеспечивается натяг (или нулевой зазор) в винтовых зубьях рабочей пары в рабочем состоянии, повышается надежность и ресурс, а также обеспечивается максимальная мощность, момент силы на выходном валу в режиме максимальной мощности в винтовых забойных двигателях, работающих в "горячих" скважинах, по существу, при температуре бурового раствора в затрубном пространстве до 160°С, за счет корригированного профиля обкладки из эластомера, улучшения отвода внутреннего тепла из обкладки к потоку бурового раствора в винтовых зубьях рабочей пары героторного механизма, обеспечения равномерного контактного давления и повышения усталостной выносливости обкладки из эластомера.

Надежность заявляемого статора для винтового героторного гидравлического двигателя обеспечивается за счет менее напряженных условий работы обкладки из эластомера: при наличии в рабочей паре между ротором и эластомерной обкладкой наружной трубы необходимого натяга контактное давление составляет 2,5...3 МПа, скорость скольжения составляет 0,5...2,5 м/с, при этом гидростатическое давление может достигать 60 МПа, а момент силы на выходном валу в режиме максимальной мощности может достигать 12 кН·м.

За счет того, что максимальная толщина Δвыс обкладки на внутренних винтовых зубьях, радиально направленных внутрь, равна высоте ее внутренних винтовых зубьев, при использовании забойных двигателей, работающих в "горячих" скважинах, по существу, при температуре бурового раствора в затрубном пространстве до 160°С, обеспечивается требуемое соотношение величин контактного давления, сдвиговой прочности, твердости (упругости) и теплопроводности в обкладке из эластомера, что улучшает отвод внутреннего тепла из обкладки к потоку бурового раствора в винтовых зубьях рабочей пары героторного механизма, а натяг (или нулевой зазор) в рабочей паре обеспечивается в рабочем состоянии.

За счет того, что минимальная толщина стенки полого корпуса в радиально направленных наружу впадинах между внутренними винтовыми зубьями равна высоте внутренних винтовых зубьев в обкладке, например, из резины, обеспечиваются существенные преимущества:

- прочность наружной трубы в режиме максимального набора кривизны при прохождении через радиусные участки ствола скважины при горизонтальном бурении;

- при использовании в колонне бурильных труб гидравлического и(или) гидромеханического яса с вращением (от ротора буровой) изогнутой колонны бурильных труб (20...40 об/мин);

- при ударных нагрузках и ударных импульсах от гидравлического и(или) гидромеханического яса и релаксации растягивающих напряжений в изогнутой колонне бурильных труб, в которой установлен статор для двигателя.

За счет того, что твердость обкладки с внутренними винтовыми зубьями, выполненной из резины, составляет 73±3 ед. Шор А, обеспечивается высокая упругость, эластичность и надежность уплотнения рабочей пары ротор - обкладка статора в режиме максимальной мощности, обеспечивается натяг (или нулевой зазор) в зубьях рабочей пары в рабочем состоянии, при этом повышается надежность и ресурс, а также обеспечивается максимальная мощность, момент силы на выходном валу в режиме максимальной мощности и допустимая осевая нагрузка в винтовых забойных двигателях, работающих в "горячих" скважинах, при температуре бурового раствора в затрубном пространстве до 160°С, а также повышенная стойкость: абразивная и в среде нефтепродуктов.

При использовании заявляемой конструкции повышается ресурс рабочей пары ротор - статор на 30...45%, а механическая скорость на 30...45% больше. За счет увеличения ресурса и механической скорости проходка на рабочую пару ротор - статор увеличивается на 30...40%.

Ниже представлен лучший вариант конструкции статора винтового героторного двигателя для бурения горизонтальных скважин.

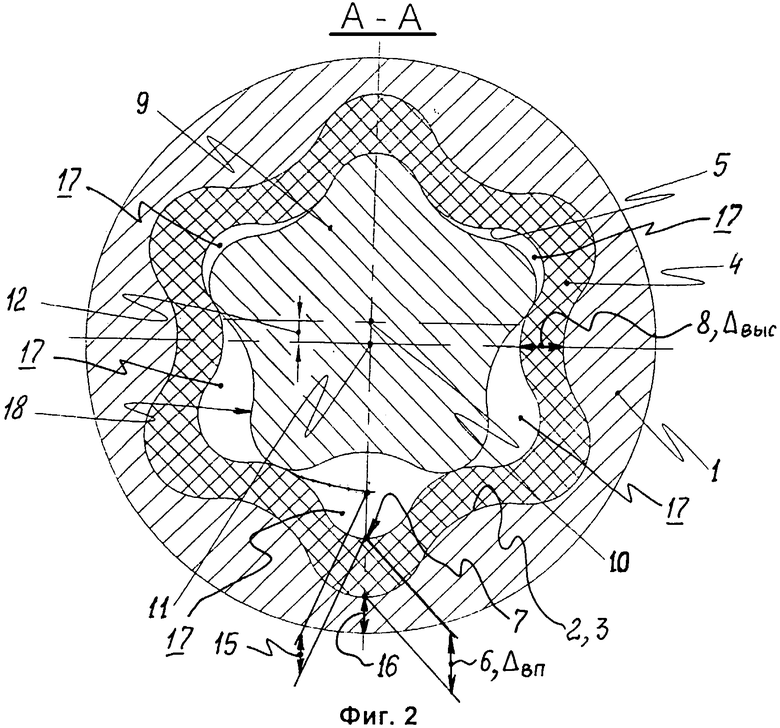

На фиг.1 показан продольный разрез статора винтового героторного двигателя.

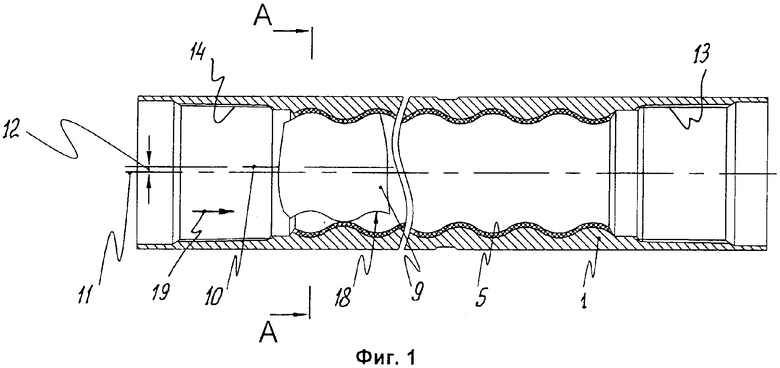

На фиг.2 показан разрез А-А на фиг.1 поперек статора и ротора винтового героторного двигателя, отношение чисел зубьев ротор - обкладка равно 5/6.

Статор винтового героторного двигателя для вращения ротора от насосной подачи бурового раствора содержит полый корпус 1 с внутренней поверхностью 2, выполненной в форме геликоида, по существу, с внутренними винтовыми зубьями 3, закрепленную в полом корпусе 1 обкладку 4 из эластомера, прилегающую к внутренней поверхности 2 полого корпуса 1, а обкладка 4 выполнена с внутренними винтовыми зубьями 5 и совпадает по форме с внутренними винтовыми зубьями 3 в полом корпусе 1, при этом толщина 6, Δвп обкладки 4 из эластомера, например из резины, является максимальной в радиально направленных наружу впадинах 7 между внутренними винтовыми зубьями 5, а толщина 6, Δвп обкладки 4 в радиально направленных наружу впадинах 7 между ее внутренними винтовыми зубьями 5 и толщина 8, Δвыс обкладки 4 на внутренних винтовых зубьях 5, радиально направленных внутрь, связаны соотношением: Δвп=(0,9...1,1)Ф Δвыс, где Ф - постоянная, равная 1,618..., показано на фиг.1, 2.

Статор предназначен для винтового героторного (забойного) двигателя, где поз.9 - ротор, поз.10 - центральная ось ротора 9, поз.11 - центральная ось полого корпуса 1, поз.12 - величина эксцентриситета ротора 9, установленного в обкладке 4, например, из резины, скрепленной с внутренней поверхностью 2 полого корпуса 1, а каждая из концевых частей полого корпуса 1 выполнена с внутренней конической резьбой 13, 14, показано на фиг.1, 2.

Максимальная толщина 8, Δвыс обкладки 4 из эластомера, например из резины, на внутренних винтовых зубьях 5, радиально направленных внутрь, равна высоте 15 ее внутренних винтовых зубьев 5, показано на фиг.2.

Минимальная толщина 16 стенки полого корпуса 1 в радиально направленных наружу впадинах между внутренними винтовыми зубьями 3 равна высоте 15 внутренних винтовых зубьев 5 в обкладке 4 из эластомера, при этом твердость обкладки 4 с внутренними винтовыми зубьями 5, выполненной из резины, составляет 73±3 ед. Шор А, показано на фиг.2.

Кроме того, на фиг.2 показано: поз.17 - многозаходные винтовые камеры между зубьями 18 ротора 9 и зубьями 5 эластомерной обкладки 4; на фиг.1 показано: поз.19 - направление потока бурового раствора внутри двигателя.

Ротор 9 двигателя в компоновке низа бурильной колонны предназначен для соединения с карданной трансмиссией, ротором шпинделя и долотом, на чертеже не показаны.

Конструкция статора предназначена для использовании в винтовом героторном двигателе, работающем в "горячих" скважинах, при температуре бурового раствора в затрубном пространстве до 160°С, и работает следующим образом: поток бурового раствора 19 под давлением до 60 МПа по колонне бурильных труб подается в многозаходные винтовые камеры 17 между винтовыми зубьями 18 ротора 9 и винтовыми зубьями 5 эластомерной обкладки 4 и образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 9 внутри обкладки 4, закрепленной в полом корпусе 1.

Винтовые зубья 5 эластомерной обкладки 4 подвергаются сложной деформации и изгибу при планетарно-роторном вращении ротора 9 внутри обкладки 4, закрепленной в полом корпусе 1 (в статоре).

Винтовые камеры 17 между винтовыми зубьями 18 ротора 9 и винтовыми зубьями 5 эластомерной обкладки 4 имеют переменный объем и периодически перемещаются по потоку 19 бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов.

Температура бурового раствора в двигателе составляет (80...90)°С летом, при температуре воздуха (20...30)°С и, соответственно, (40...70)°С зимой, при температуре воздуха (-20...-55)°С.

Поток бурового раствора в затрубном пространстве направлен от долота к устью скважины (к буровой установке) и нагревает внешнюю поверхность полого корпуса 1.

Двигатель работает при температуре бурового раствора в затрубном пространстве (130...160)°С за счет непрерывной насосной подачи и отвода внутреннего тепла из эластомерной обкладки к потоку бурового раствора в винтовых зубьях рабочей пары героторного механизма.

Так как эластомер характеризуется высокими изоляционными свойствами, он задерживает передачу тепла от бурового раствора в затрубном пространстве (130...160)°С в большей степени вдоль больших толщин 6, Δвп обкладки 4 вдоль расположенных на наибольшем радиальном удалении впадин 7 между внутренними винтовыми зубьями 5, по сравнению с меньшими толщинами 8, Δвыс обкладки 4 вдоль внутренних винтовых зубьев 5, расположенных на меньшем радиальном удалении.

В обкладке 4 с внутренними винтовыми зубьями 5, выполненной из резины ИРП-1226-5, а также в стенках полого корпуса 1 от нагрева тепловым потоком, направленным от бурового раствора в затрубном пространстве, температура которого составляет, по существу, (130...160)°С, а также от охлаждения потоком бурового раствора 19, который в винтовых камерах 17 между винтовыми зубьями 18 ротора 9 и винтовыми зубьями 5 эластомерной обкладки 4 имеет переменный объем и периодически перемещается по потоку 19 бурового раствора, образуются термические напряжения, деформации от которых изменяют профиль винтовых зубьев 3 полого корпуса 1, профиль винтовых зубьев 5 обкладки 4, толщину 6, Δвп обкладки 4 в радиально направленных наружу впадинах 7 между ее внутренними винтовыми зубьями 5 и толщину 8, Δвыс обкладки 4 на внутренних винтовых зубьях 5, радиально направленных внутрь, обеспечивая требуемый натяг (или нулевой зазор) в винтовых зубьях рабочей пары: винтовых зубьев 18 ротора 9 относительно винтовых зубьев 5 обкладки 4 в рабочем (горячем) состоянии.

При этом коэффициент температурного расширения α материала обкладки 4 из резины ИРП-1226-5 составляет 1,45·10-4 1/град., а коэффициент температурного расширения α материала полого корпуса 1 из стали 20Х13 ГОСТ 1577-93 составляет 10,7·10-6 1/град.

За счет того, что толщина 6, Δвп обкладки 4 из эластомера, по существу из резины ИРП-1226-5, является максимальной в радиально направленных наружу впадинах 7 между внутренними винтовыми зубьями 5, а толщина 6, Δвп обкладки 4 в радиально направленных наружу впадинах 7 между ее внутренними винтовыми зубьями 5 и толщина 8, Δвыс обкладки 4 на внутренних винтовых зубьях 5, радиально направленных внутрь, связаны соотношением: Δвп=(0,9...1,1)Ф Δвыс, где Ф - постоянная, равная 1,618..., улучшается отвод внутреннего тепла из обкладки к потоку бурового раствора в винтовых зубьях рабочей пары героторного механизма, обеспечивается равномерное контактное давление и повышается усталостная выносливость обкладки, повышается надежность и ресурс, а также обеспечивается максимальная мощность и момент силы на выходном валу в режиме максимальной мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2373364C2 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2285822C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2285823C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2283416C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2362880C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2283442C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2327025C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2375583C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2017 |

|

RU2652724C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2318135C1 |

Изобретение относится к винтовым героторным гидравлическим машинам, размещаемым в скважинах, и может быть использовано в двигателях для вращения роторов от насосной подачи текучей среды или в насосах для подачи текучей среды за счет вращения роторов. Статор винтовой героторной гидравлической машины содержит полый корпус с внутренней поверхностью, выполненной в форме геликоида по существу с внутренними винтовыми зубьями, закрепленную в полом корпусе обкладку из эластомера, прилегающую к внутренней поверхности полого корпуса, при этом обкладка выполнена с внутренними винтовыми зубьями и совпадает по форме с внутренними винтовыми зубьями в полом корпусе. Толщина обкладки из эластомера, например из резины, является максимальной в радиально направленных наружу впадинах между внутренними винтовыми зубьями. Толщина обкладки в радиально направленных наружу впадинах между внутренними винтовыми зубьями и толщина обкладки на внутренних винтовых зубьях, радиально направленных внутрь, связаны определенным соотношением. Повышается надежность и ресурс. 3 з.п. ф-лы, 2 ил.

Δвп=(0,9÷1,1)Ф Δвыс, где Ф - постоянная, равная 1,618...

| US 6604921 B1, 12.08.2003 | |||

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2228444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2245981C1 |

| US 6716008 В1, 06.04.2002 | |||

| US 6881045 B2, 19.04.2005. | |||

Авторы

Даты

2008-01-20—Публикация

2006-07-05—Подача