Изобретение относится к транспортному машиностроению, в частности к устройствам для выгрузки жидких и вязких продуктов из железнодорожных цистерн.

В соответствии с отечественными и международными правилами перевозки опасных грузов железнодорожным транспортом условия хранения и транспортировки цистерн строго регламентированы требованиями к надежности и взрывобезопасности. Эти требования обеспечиваются в том числе герметичностью и надежностью запорной арматуры, используемой для слива из цистерн транспортируемой среды.

Существующими правилами изготовления цистерн для взрывоопасных грузов рекомендуется оборудовать цистерну запорно-сливными устройствами, представляющими собой систему из трех последовательно установленных затворов: основного внутреннего затвора, управляемого сверху; дублирующего затвора, управляемого снизу, и дополнительного затвора, например, в виде концевой заглушки.

Известно запорно-сливное устройство для цистерны, защищенное патентом RU 2154217, МПК7 F 16 K 27/07, дата публикации - 10.08.2000. Устройство-аналог предназначено для цистерн с агрессивными жидкостями и газами. Оно содержит три последовательно установленных затвора с независимыми друг от друга приводами: внутренний затвор, наружный затвор и дополнительный затвор. Внутренний затвор содержит запорный орган в виде двух тарелей, основной и предварительной. Предварительная тарель соединена с установленным во втулке подпружиненным штоком. Шток приводится в движение рукояткой через шпиндель и кулачок. Наружный затвор выполнен в виде шарового крана. Дополнительный затвор выполнен в виде концевой заглушки. Внутренний и наружный затворы установлены в монолитном корпусе.

При перемещении подпружиненного штока открывается проход под предварительной тарелью основного затвора и происходит заполнение сливного патрубка содержимым цистерны, в результате чего открывается проход большего условного диаметра под основной тарелью. Время, необходимое для предварительного заполнения сливного патрубка, достаточно велико и срабатывание сливного устройства-аналога происходит с задержкой. При этом основная тарель воспринимает воздействие потока сливаемого продукта, стремящегося прижать ее к седлу. В результате вероятно возникновение нежелательной пульсации потока при сливе. Полнота слива содержимого цистерны конструкцией устройства-аналога также не обеспечивается. В то же время в соответствии с нормативными требованиями, в том числе по международным стандартам, привод основного затвора должен размещаться не снизу от цистерны, а сверху.

Прототипом заявляемого запорно-сливного устройства является запорно-сливное устройство для железнодорожной цистерны, защищенное патентом RU 2182091, МПК7 B 61 D 5/00, дата публикации - 10.05.2002.

Запорно-сливное устройство размещено в донной части железнодорожной цистерны и содержит последовательно расположенные в корпусе и независимо управляемые затворы, основной из которых установлен во внутреннем объеме котла цистерны в зоне выходного окна, выполнен в виде трехходового шарового крана и кинематически связан с управляющей штангой, продольно ориентированной к наливной горловине цистерны. На конце наружной части корпуса запорно-сливного устройства установлена заглушка с откидной скобой и прижимным винтом. Над концевой заглушкой в корпусе запорно-сливного устройства расположен дублирующий затвор в виде поворотной заслонки, взаимодействующей с неметаллическим уплотнительным седлом.

Недостатками прототипа являются его низкие противоаварийная, противопожарная безопасность и ремонтопригодность.

Заявляемое изобретение решает техническую задачу повышения эксплуатационной надежности, противоаварийной и противопожарной безопасности запорно-сливного устройства.

1. Заявленный технический результат достигается в запорно-сливном устройстве преимущественно для железнодорожной цистерны, включающем сливную горловину, сформированную на фланце котла из присоединенных к нему корпусов основного и дублирующего поворотных затворов, и концевую заглушку с откидной скобой. К фланцу котла присоединены изнутри и снаружи фланцы корпусов основного и дублирующего поворотных затворов, стянутые общими крепежными элементами в единое фланцевое соединение, причем часть сквозных крепежных отверстий во фланце корпуса дублирующего поворотного затвора снабжена втулками, высота которых превышает толщину фланца. Фланцевое соединение снабжено шайбами из материала, коэффициент линейного расширения которого превышает коэффициент линейного расширения основного материала соединения, например из бронзы. В разъеме фланцевого соединения котла и корпуса основного поворотного затвора уплотнительный бурт и уплотнительная выточка выполнены по наружной периферии фланцев. Приводная рукоятка дублирующего поворотного затвора соединена с валом дублирующего поворотного затвора через зубчатый конический редуктор. На приводной рукоятке дублирующего поворотного затвора выполнены поверхности для взаимодействия и блокировки в закрытом положении дублирующего затвора с откидной скобой концевой заглушки. На приводной рукоятке дублирующего поворотного затвора выполнен консольный выступ с направляющим пазом и буртом-ограничителем перемещения откидной скобы. На откидной скобе концевой заглушки в месте контакта с приводной рукояткой дублирующего поворотного затвора выполнена наплавка из материала, коэффициент линейного расширения которого превышает коэффициент линейного расширения материала рукоятки, например из бронзы. Прижимной винт концевой заглушки выполнен из материала, коэффициент линейного расширения которого превышает коэффициент линейного расширения материала откидной скобы, например из бронзы. В корпусе основного поворотного затвора выполнены прорези для фильтрации и полного слива содержимого цистерны. На боковой поверхности фланца котла выполнена выточка для уменьшения влияния сварного шва на деформацию торцевой поверхности. На корпусе основного поворотного затвора установлен и соединен с приводом затвора поворотный экран-заслонка.

Существо изобретения поясняется чертежами:

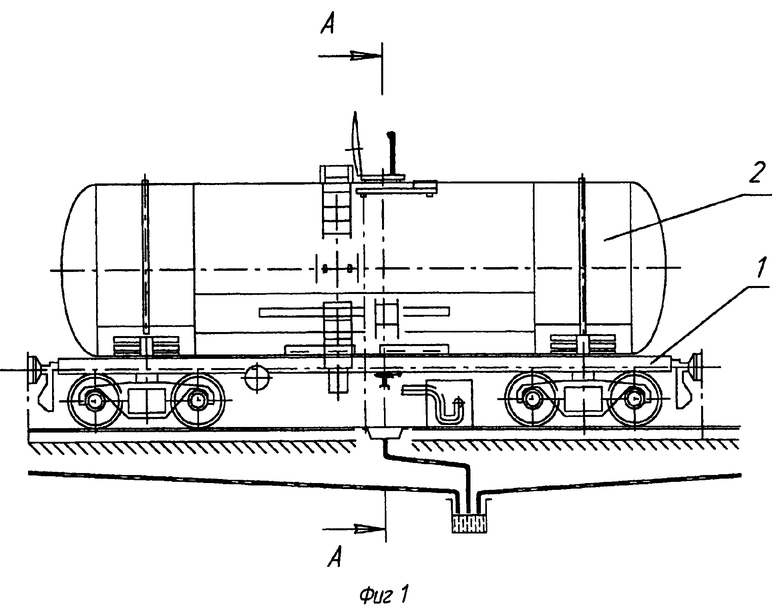

фиг.1 - общий вид цистерны с запорно-сливным устройством;

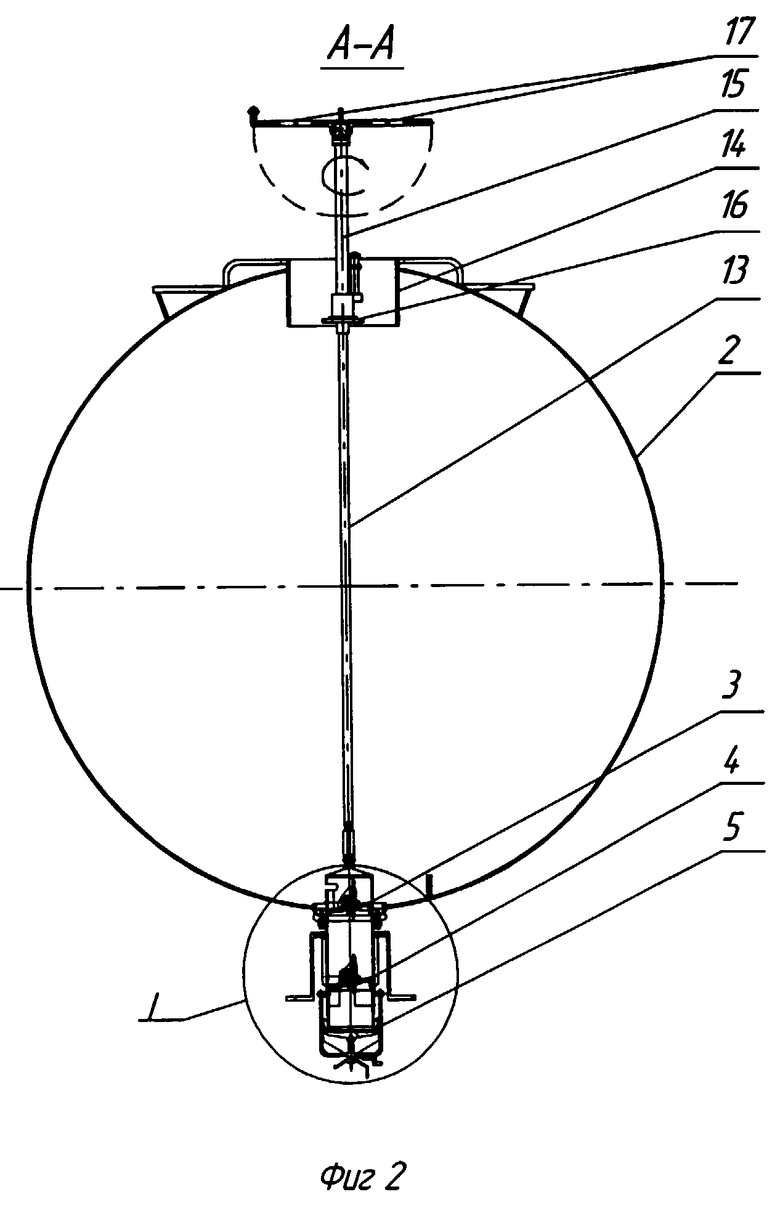

фиг.2 - сечение А-А цистерны и общая компоновка запорно-сливного устройства;

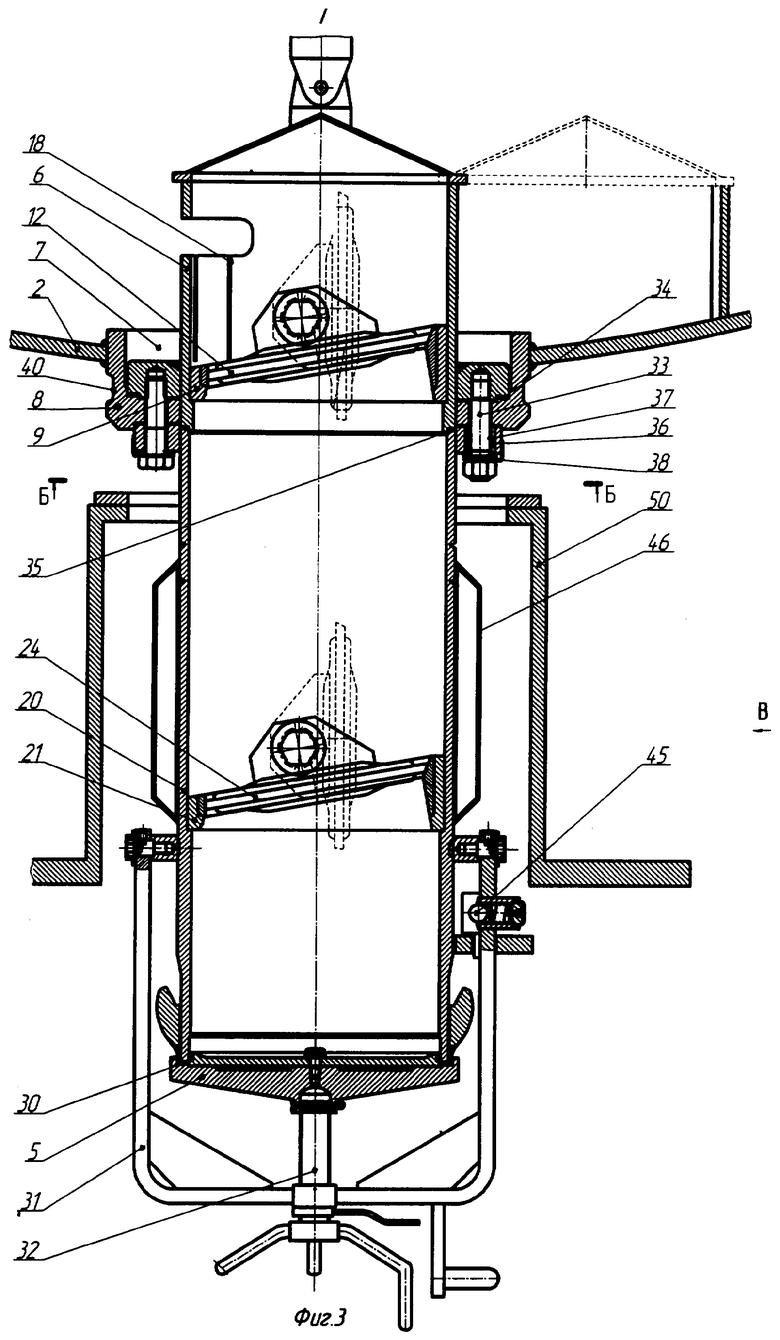

фиг.3 - запорно-сливное устройство в разрезе;

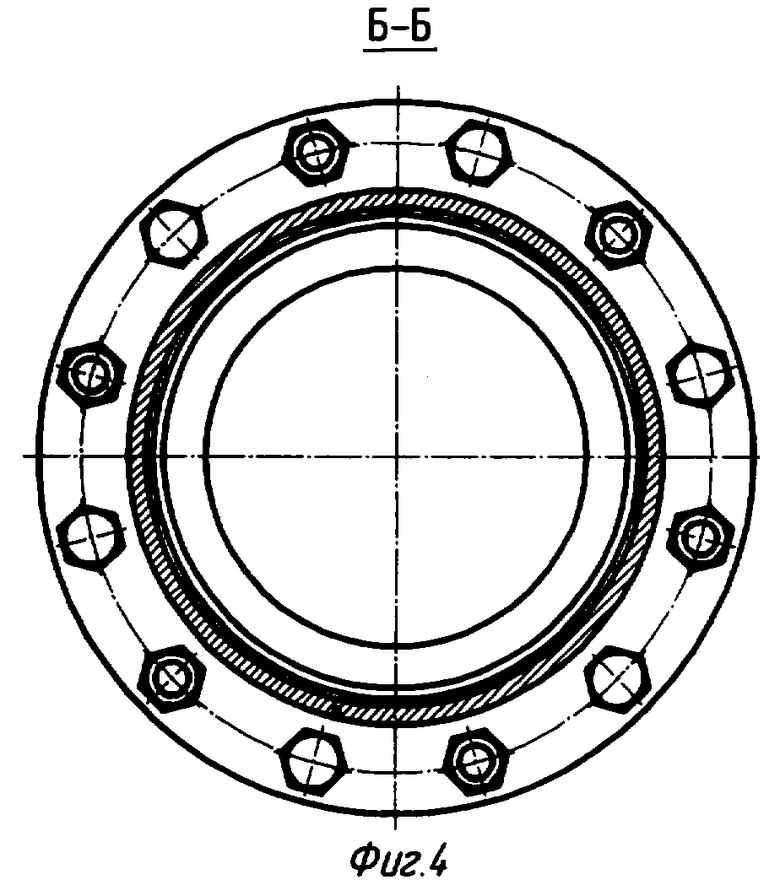

фиг.4 - сечение Б-Б запорно-сливного устройства, вид на фланцевое соединение;

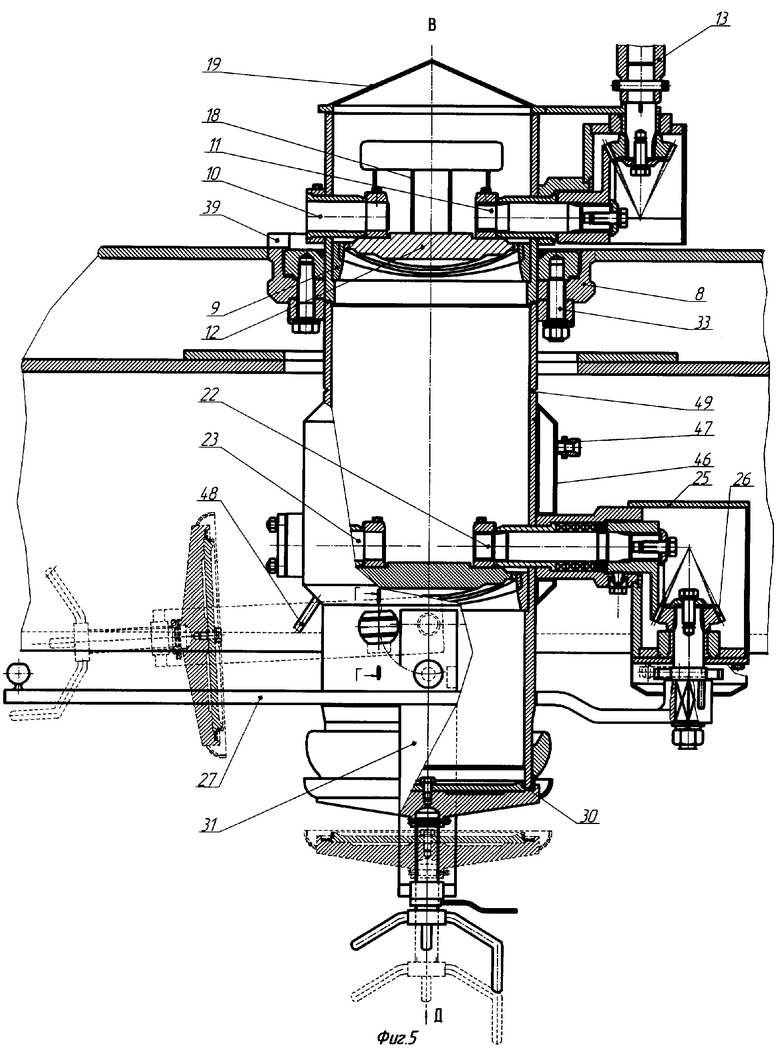

фиг.5 - вид В на запорно-сливное устройство;

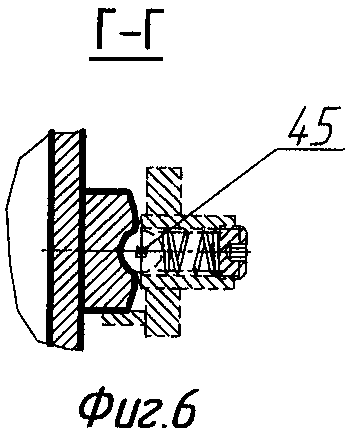

фиг.6 - сечение Г-Г узла фиксации откидной скобы на корпусе первого дублирующего запорного устройства;

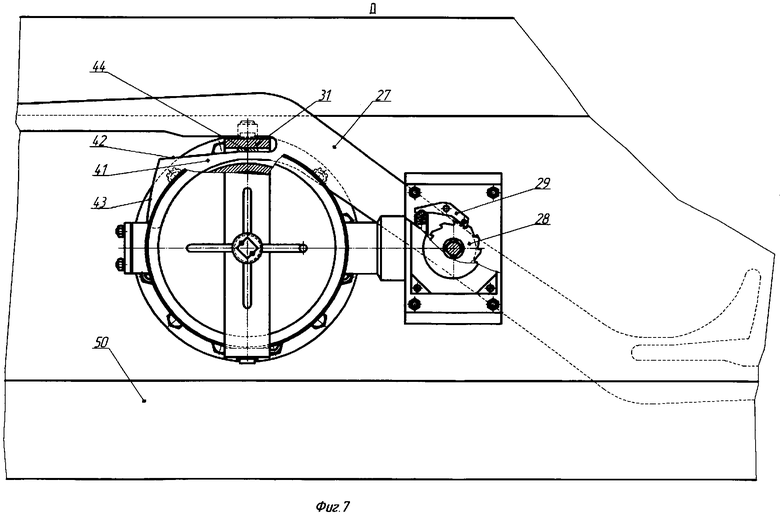

фиг.7 - вид Д на запорно-сливное устройство.

Заявляемое запорно-сливное устройство преимущественно для железнодорожной цистерны 1 размещено в донной части котла 2 цистерны и содержит последовательно установленные и независимо управляемые основной поворотный затвор 3, дублирующий поворотный затвор 4 и концевую заглушку 5. Корпус 6 основного затвора 3 установлен во внутреннем объеме котла 2, в зоне выходного окна 7, и присоединен к фланцу 8 котла 2. Основной затвор 3 содержит седло 9 и установленный в корпусе 6 на поворотном валу 10 и поворотной оси 11 рабочий диск 12, кинематически связанный с управляющей поворотной штангой 13, продольно ориентированной к наливной горловине 14 котла 2. Управляющая поворотная штанга 13 снабжена выдвижным поворотным механизмом 15, закрепленным на кронштейне 16 в наливной горловине 14 и включающим рукоятки управления 17. В корпусе 6 основного затвора выполнены прорези 18 для фильтрации и полного слива содержимого цистерны. На корпусе 6 установлен и соединен с управляющей поворотной штангой 13 поворотный экран-заслонка 19, предотвращающий попадание в сливную горловину посторонних примесей (песка и проч.) во время наполнения цистерны через наливную горловину в верхней части цистерны при закрытом запорно-сливном устройстве.

Дублирующий поворотный затвор 4 размещен в корпусе 20, присоединенном к фланцу 8 котла 2 цистерны снаружи. Он включает седло 21 и размещенный в корпусе 20 на поворотном валу 22 и поворотной оси 23 рабочий диск 24. Рабочий диск 24 соединен через зубчатые звенья 25, 26 конического зубчатого редуктора с приводной рукояткой 27, установленной с возможностью поворота в горизонтальной плоскости. Приводная рукоятка 27 соединена с коническим зубчатым звеном 26 меньшего диаметра. Для фиксации диска 24 в рабочем положении предусмотрен храповой механизм, состоящий из храпового колеса 28 и подпружиненного рычага 29.

Фланцевые корпуса 6 и 20 основного 3 и дублирующего 4 поворотных затворов образуют сливную горловину цистерны. В нижней части сливной горловины размещена концевая заглушка 5 с прокладкой 30, откидной скобой 31 и прижимным винтом 32.

Фланцевые корпуса 6 и 20 основного 3 и дублирующего 4 поворотных затворов присоединены к фланцу 8 котла 2 крепежными деталями 33. По наружной периферии фланца 8 котла выполнен уплотнительный бурт, а по наружной периферии фланца корпуса 6 основного поворотного затвора 4 выполнена ответная выточка под прокладку 34. Стык корпусов 6 и 20 уплотнен прокладкой 35. В части (например, в половине) сквозных крепежных отверстий 36 фланца наружного корпуса 20 установлены втулки 37, высота которых превышает толщину фланца. Фланцевое соединение снабжено шайбами 38 из материала с коэффициентом линейного расширения, превышающим коэффициент линейного расширения основного материала фланцевого соединения, например из бронзы. Во фланце 8 выполнена выточка 39 для полного слива содержимого цистерны, на боковой поверхности фланца 8 выполнена выточка 40 для уменьшения влияния сварного шва на деформацию торцевой поверхности. На приводной рукоятке 27 дублирующего затвора 4 выполнен консольный выступ 41 с направляющим пазом 42 и буртом-ограничителем 43 перемещения откидной скобы 31 концевой заглушки 5. Поворот откидной скобы 31 на закрытие возможен только при крайнем положении приводной рукоятки 27, соответствующем закрытому положению дублирующего затвора 4. На откидной скобе 31 в месте контакта с приводной рукояткой 27 дублирующего затвора 4 выполнена наплавка 44 из материала, коэффициент линейного расширения которого превышает коэффициент линейного расширения основного материала приводной рукоятки, например из бронзы. Прижимной винт 32 концевой заглушки 5 выполнен из материала, коэффициент линейного расширения которого превышает коэффициент линейного расширения материала откидной скобы 31, например из бронзы. Для фиксации откидной скобы 31 в открытом положении на корпусе 20 предусмотрен шариковый фиксатор 45.

Запорно-сливное устройство содержит паровой кожух 46 для обогрева сливной горловины. Штуцер 47 служит для присоединения к паровому кожуху 46 пароподводящего патрубка (на чертеже не указан). Пар отводится из парового кожуха 46 через патрубок 48.

На корпусе 20 выполнены канавки-концентраторы напряжений 49 для направленного разрыва горловины в случае возникновения аварийной ситуации и значительного смещения котла 2 относительно хребтовой балки 50 цистерны 1.

Заявляемое запорно-сливное устройство работает следующим образом.

Отворачивают прижимной винт 32, опускают концевую заглушку 5, поворачивают и отводят в сторону до упора откидную скобу 31 вместе с концевой заглушкой 5 и прижимным винтом 32, фиксируя их в таком положении на корпусе 20 шариковым фиксатором 45. При этом откидная скоба 31 выходит из направляющего паза 44 приводной рукоятки 27 дублирующего поворотного затвора 4, высвобождая приводную рукоятку 27 для поворота. Затем подсоединяют сливной шланг (на чертеже не показан) к нижнему торцу запорно-сливного устройства.

Для открытия основного поворотного затвора 3 снимают крышку наливной горловины 14 и с помощью рукояток 17 выдвижного механизма 15 через управляющую штангу 13 поворачивают рабочий диск 12. При этом поворотный экран-заслонка 19 смещается в сторону и открывает сливную горловину для беспрепятственного слива продукта. При необходимости диск 12 может быть зафиксирован в промежуточном положении при помощи храпового колеса и входящего с ним в зацепление подпружиненного рычага (на чертеже не показаны).

Поворотом приводной рукоятки 27 открывают дублирующий поворотный затвор 4. При этом на коническом редукторе происходит увеличение крутящего момента, необходимого для преодоления плотного прижатия рабочего диска 24 к седлу 21. Рабочий диск 24 может быть зафиксирован в промежуточном положении при помощи храпового колеса 28 и входящего с ним в зацепление подпружиненного рычага 29. После открытия дублирующего затвора 4 запорно-сливное устройство работает на слив содержимого котла 2 цистерны 1.

В открытом положении рабочий диск 12 основного затвора 3 обращен к прорезям 18 в корпусе 6 тыльной стороной для предохранения уплотнительных поверхностей диска от воздействия механических примесей, концентрация которых в продукте увеличивается по мере его слива. В период, когда уровень содержимого цистерны опускается ниже верхнего торца корпуса 6 основного затвора 3, жидкий груз из донной части котла проходит перед сливом фильтрацию в прорезях 18 корпуса 6. При этом остаток жидкости с выпавшими в осадок примесями подходит к прорезям 18 сбоку, через выточку 39 во фланце 8, а основная часть механических примесей не доходит до прорезей.

Закрытие запорно-сливного устройства осуществляют в обратном порядке.

При замерзании или охлаждении содержимого цистерны вязкость продукта значительного повышается. В таких случаях перед открытием запорно-сливного устройства для обогрева горловины на участке между затворами 3 и 4 в паровой кожух 46 через штуцер 47 подают обогревающий пар. Отводят пар из парового кожуха через патрубок 48.

В том случае, если вокруг цистерны начался пожар, окружающая температура и давление в котле 2 повышаются, а вязкость содержимого продукта понижается.

В соединении фланца 8 котла 2 с фланцами корпусов 6 и 20 основного 3 и дублирующего 4 поворотных затворов бронзовые шайбы 38, увеличиваясь в размерах в большей степени, чем остальные детали фланцевого соединения, увеличивают усилие обжатия фланцевого соединения; бронзовая наплавка 44 на откидной скобе 31 концевой заглушки 5 выбирает образующийся между откидной скобой 31 и приводной рукояткой 27 зазор, предотвращая ослабление прижатия диска 24 к седлу 21 дублирующего затвора; прижимной винт 32 концевой заглушки 5 при возрастании температуры удлиняется в большей степени, чем скоба 31, предотвращая разуплотнение разъема «заглушка 5 - корпус 20» за счет увеличения усилия обжатия прокладки 30. По мере возрастания температуры окружающей среды эффект самоуплотнения запорно-сливного устройства возрастает.

Закрепление основного 3 и дублирующего 4 затворов на фланце 8 котла 2 обеспечивает возможность осмотра снаружи и изнутри котла внутренних, в том числе уплотнительных, поверхностей сливного устройства, раздельного (независимого) ремонта его частей.

Закрепление фланцевых корпусов 6 и 20 затворов 3 и 4 по обе стороны от фланца 8 котла 2 позволяет производить подтяжку уплотнительных прокладок 34 и 35 одним и тем же крепежом. Этому же способствует наличие в половине фланцевых отверстий 36 втулок 37, выступающих под гайками над поверхностью фланца.

Выполнение уплотнительного бурта и ответной выточки под уплотнительную прокладку 34 по наружной периферии, соответственно, фланца 8 котла 2 и фланца корпуса 6 основного поворотного затвора 3 позволяет обеспечить максимальное усилие прижатия прокладки 34 за счет напора столба жидкого продукта в котле.

Как следует из приведенного описания, заявляемое запорно-сливное устройство обладает высокой надежностью, пожаростойкостью и безопасностью для окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-СЛИВНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2004 |

|

RU2281871C2 |

| Сливной прибор железнодорожной цистерны | 2016 |

|

RU2641365C1 |

| ЦИСТЕРНА | 1997 |

|

RU2116919C1 |

| СЛИВНОЕ УСТРОЙСТВО | 2004 |

|

RU2267421C1 |

| СЛИВНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2001 |

|

RU2182091C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА ЗАГУСТЕВШИХ И ЗАСТЫВШИХ ВЫСОКОВЯЗКИХ НЕФТЕПРОДУКТОВ В ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРНАХ | 2006 |

|

RU2337870C2 |

| ЗАПОРНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2001 |

|

RU2185982C1 |

| ЗАПОРНЫЙ КЛАПАН ДЛЯ ТОПЛИВНОГО БАКА ЛИБО ЦИСТЕРНЫ | 2005 |

|

RU2308628C2 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ ФЛАНЦЕВОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2217720C2 |

| УСТРОЙСТВО ДЛЯ НАЛИВА НЕФТЕПРОДУКТОВ В ТРАНСПОРТИРУЕМЫЕ ЕМКОСТИ | 1992 |

|

RU2053197C1 |

Изобретение относится к транспортному машиностроению, в частности к устройствам для выгрузки жидких и вязких продуктов из железнодорожных цистерн. Запорно-сливное устройстве включает сливную горловину и установленные в ней автономно управляемые основной поворотный затвор 3, дублирующий поворотный затвор 4 и концевую заглушку 5. Сливная горловина образована фланцевыми корпусами затворов, фланцы которых присоединены изнутри и снаружи к фланцу котла и стянуты общими крепежными элементами в единое фланцевое соединение. Часть сквозных крепежных отверстий во фланце корпуса дублирующего поворотного затвора снабжена втулками, высота которых превышает толщину фланца. Фланцевое соединение снабжено шайбами из материала, коэффициент линейного расширения которого превышает коэффициент линейного расширения основного материала соединения. Изобретение повышает эксплуатационную надежность и безопасность запорно-сливного устройства. 9 з.п. ф-лы, 7 ил.

| СЛИВНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2001 |

|

RU2182091C1 |

| Подвижное уплотнительное устройство штока с металлической самоуплотняющейся манжетой | 1985 |

|

SU1321974A2 |

| Обратный затвор | 1990 |

|

SU1820119A1 |

| US 3860142 А, 14.01.1975 | |||

| Глазурь | 1986 |

|

SU1357377A1 |

Авторы

Даты

2006-10-27—Публикация

2004-07-14—Подача