Изобретение относится к машиностроению, более конкретно к запорной арматуре железнодорожных цистерн, транспортирующих различные жидкие среды.

Известно запорное устройство железнодорожной цистерны, выполненное в виде независимо управляемых последовательно расположенных затворов, первый из которых герметично установлен во внутреннем объеме цистерны в зоне его сливного патрубка и соединен с приводным валом, управление которым расположено, в том числе в зоне наливной горловины, расположенной в верхней части цистерны, второй затвор размещен на конце сливного патрубка цистерны с наружной ее стороны и выполнен в виде поворотной заслонки с герметичным уплотнением (см. а. с. SU 616178, МКИ В 61 D 5 / 00, от 05.01.77 г.)

Наличие двух независимо управляемых затворов: основного во внутреннем объеме цистерны в зоне выходного окна сливного патрубка и дополнительного, размещенного на конце сливного патрубка цистерны, соответствует требованиям перевозок жидкостей в железнодорожных цистернах. При таком последовательном расположении затворов запорного устройства железнодорожной цистерны повышается его эксплуатационная надежность.

Однако расположенный во внутреннем объеме цистерны основной затвор испытывает значительные силовые воздействия со стороны перевозимой в цистерне жидкости. Имеют место силовые, ударные нагрузки. В результате нарушается герметичность основного затвора, что снижает эксплуатационную надежность перевозок. Указанный недостаток особенно существенен при транспортировании в цистернах экологически опасных жидкостей. Кроме того, наличие на основном затворе двухстороннего привода, имеющего и нижнее управление, не соответствует требованиям безопасности в части касающейся непредусмотренного или несанкционированного открытия сливно-наливных запорных устройств.

Известно также запорное устройство для железнодорожной цистерны, согласно которому привод основного затвора цистерны выполнен в виде связанной с клапаном этого затвора штанги с рукояткой управления, расположенной в зоне наливной горловины цистерны (см. а.с. SU 706270, B 61 D 5/00, от 30.12. 79 г.). В данном техническом решении продольная ось штанги асимметрична относительно продольной оси горловины. Наливная горловина имеет в нижней части кронштейн для ориентации штанги в вертикальном положении, рукоятка управления соединена со штангой посредством траверсы, имеющей размещенную на кронштейне ось поворота. Рукоятка и штанга имеют сцепные полумуфты, которые расположены на их ответно обращенных концах. Рукоятка соединена с траверсой посредством поворотной втулки, а горловина в зоне, противолежащей расположению в ней штанги, имеет опорные скобы. Рукоятки управления в транспортном положении цистерны укладываются на опорные скобы. Описанное конструктивное исполнение кинематической взаимосвязи рукоятки управления со штангой и опорными скобами горловины способствует повышению эксплуатационной надежности работы запорного устройства. Вместе с тем в этом техническом решении, как и в предыдущем, запорное устройство, расположенное в зоне выходного окна сливного патрубка, имеет клапанное исполнение, что не гарантирует герметичности сливного патрубка в режиме "закрыто" указанного клапана при транспортировании цистерны. Кроме того, конструктивное исполнение запорного устройства в виде клапана и исполнение его привода не гарантируют надежности полного закрытия клапана при повороте штанги вследствие отсутствия визуальных условий отслеживания фиксированных положений штанги с рукояткой управления в режимах работы клапана "открыто" и "закрыто".

Из уровня техники запорной арматуры известно, что шаровые краны, широко используемые в различных газо- и гидрораспределительных системах, имеют высокую герметичность в широком диапазоне температур и давлений, возможность работы уплотнительных поверхностей без заедания, без контакта с рабочей средой, обладают высоким быстродействием и улучшенными условиями самофиксации в крайних положениях. Так, например, известный шаровой кран по а.с. SU 1516703, МКИ F 16 K 5/06, от 23.10.89 г. представляет собой узел, состоящий по меньшей мере, из корпуса, шара, уплотнительных неметаллических седел и соединенного с шаром поворотного штока.

В данной конструкции корпус имеет кольцевую расточку, где с возможностью осевого перемещения до торцовой поверхности расточки установлена втулка, связанная с ходовыми резьбовыми соединениями, что обеспечивает возможность регулирования поджатия уплотнительного седла без разборки устройства.

В этом техническом решении входное и выходное отверстия полости шара соосны между собой и с входным и выходным патрубками подачи и отвода рабочей среды. Средство управления поворотом шара перпендикулярно к оси названных патрубков, что исключает возможность использования подобных конструктивных решений в запорной арматуре железнодорожных цистерн. Обязательным требованием к указанной арматуре для полного слива продукта является выполнение входного и выходных патрубков под углом друг к другу, преимущественно прямым, и с расположением оси поворота управления открытием и закрытием шарового крана соосно оси выходного патрубка.

Известно техническое решение, в котором запорное шаровое устройство имеет корпус с входным и выходным патрубками, расположенными под прямым углом друг к другу, в полости корпуса размещены седла в виде неметаллических прокладок со сферическими уплотнительными поверхностями, между которыми установлен шар с внутренней полостью, имеющей отверстия, оси которых соосны осям отверстий патрубков затвора. Ось поворота средства управлением шара соосна оси одного из отверстий полости шара, при этом одно из седел имеет контактирующую с ним тарельчатую пружину. В зоне размещения тарельчатой пружины в корпусе крана выполнен уравнительный отсек, сообщающийся с полостью шара через переточной канал (см. патент РФ 2098706, F 16 K 5/06, от 10.12.97 г.). В данном техническом решении в отличие от предыдущего улучшается герметичность затвора в положении "закрыто" благодаря наличию в конструкции шарового крана уравнительного отсека, который в указанном положении крана заполнен рабочей средой, обеспечивающей силовое воздействие на тарельчатую пружину, что позволяет стабилизировать положение шара в его уплотнительных седлах. Однако и данная конструкция шарового крана не может быть использована в качестве надежного и оптимального технического решения для запорного устройства железнодорожной цистерны по следующим соображениям:

- расположение уплотнительного седла с тарельчатой пружиной со стороны, противолежащей выходному патрубку шарового крана, исключает возможность соединения средства управления поворотом шара в этой зоне, что для запорных устройств железнодорожных цистерн необходимо по условиям размещения управляющих механизмов в наиболее удаленной зоне, имеющей наилучшие показатели обзорности для исключения несанкционированного открытия запорных устройств цистерн;

- предложенное конструктивное исполнение уравнительного отсека шарового крана неэффективно в условиях эксплуатации таких шаровых конструкций в железнодорожных цистернах, особенно при транспортировании различных по вязкости и плотности жидкостей, а также с учетом влияния на их характеристики термоокислительных процессов;

- при размещении известного шарового крана во внутреннем объеме цистерны корпус его будет испытывать постоянные знакопеременные силовые нагрузки, возникающие вследствие вибрации и ударов при транспортировании цистерны, которые особенно существенны при неполном заполнении цистерны жидкостью. Названные силовые нагрузки приведут к резкому снижению надежности работы узлов и деталей шарового крана.

Таким образом, можно сделать вывод, что известные конструкции шаровых кранов не могут в полном объеме использоваться в качестве оптимального варианта конструктивного исполнения одного из затворов железнодорожной цистерны.

С учетом этих обстоятельств одной из задач настоящего изобретения являлось создание такого шарового затвора для железнодорожной цистерны, при эксплуатации которого во внутреннем объеме цистерны обеспечивалась бы высокая герметичность и надежность работы независимо от типа транспортируемой жидкости и действующих нагрузок. Техническое решение этой задачи изобретения функционально взаимосвязано с технической задачей создания запорного устройства железнодорожной цистерны в целом, к обязательным требованиям которого относятся: наличие независимо (автономно) управляемых затворов для оптимальной герметизации и безопасности работ при сливе жидких сред и их транспортировании, что особенно существенно для экологически опасных жидкостей.

Известное техническое решение по а.с. 616178 наиболее близко к заявленному изобретению по функциональному назначению запорного устройства в части касающейся совокупности и взаимосвязи конструктивных признаков, соответствующих функциональному назначению заявляемого изобретения - запорного устройства цистерны. Указанное техническое решение является ближайшим аналогом к заявленному изобретению.

Технической задачей изобретения являлось создание запорного устройства, имеющего высокую эксплуатационную надежность и безопасность, в том числе в условиях непредусмотренного или несанкционированного открытия вследствие ударов, вибрации вагона и жидкости во время движения, а также действий посторонних лиц и упрощения монтажно-демонтажных работ при комплектовании запорного устройства.

Для решения поставленной технической задачи в запорном устройстве железнодорожной цистерны, содержащем основной затвор, размещенный в нижней части цистерны в зоне выходного окна сливного патрубка и связанный с поворотной штангой, имеющей рукоятки управления в зоне наливной горловины цистерны, и дополнительный затвор, расположенный на конце сливного патрубка цистерны и имеющий средства управления, основной затвор выполнен в виде шарового крана, имеющего соединенные между собой во внутреннем объеме цистерны, в зоне выходного окна, наружный и расположенный в его полости внутренний корпуса, полости которых имеют входные отверстия, продольные оси которых перпендикулярны к продольной оси сливного патрубка и параллельны продольной оси цистерны, входные отверстия внутреннего корпуса снабжены герметично установленными в них втулками, на выходе из которых размещены неметаллические уплотнительные седла, между которыми размещена шаровая пробка крана с двумя входными и одним выходным отверстиями, хотя бы одна из втулок, со стороны, противолежащей размещению уплотнительного седла на ней, подвижна в осевом направлении и подпружинена тарельчатой пружиной, имеющей средства регулирования, причем продольные оси входных отверстий наружного корпуса расположены по уровню выше осей втулок внутреннего корпуса, нижняя часть внутренней поверхности втулок расположена ниже нижней части внутренней поверхности цистерны, а наружный корпус соединен со сливным патрубком с наружной стороны цистерны.

Согласно изобретению, в предпочтительном варианте реализации, продольные оси входных отверстий наружного корпуса и втулок внутреннего корпуса смещены на величину, равную толщине стенок цистерны.

Кроме того, согласно изобретению, диаметр входных отверстий (d1) шаровой пробки меньше диаметра (D) ее выходного отверстия при соотношении D=(1,25... 1,5) d1.

Согласно изобретению, сливной патрубок цистерны имеет кольцевую полость, которая сообщается с расположенным с наружной стороны цистерны пароподводящим патрубком и с расположенными в полости наружного корпуса шарового крана и охватывающими втулки внутреннего корпуса паропроводящими патрубками.

Согласно изобретению, шаровая пробка крана соединена с соосным продольной оси поворотной штанги, асимметричной относительно продольной оси горловины штоком, соединенным с концом штанги, имеющим с верхней частью внутреннего корпуса соединение "ось-втулка", торец последней, обращенный к горловине цистерны, имеет секторный вырез, а штанга - поперечно ориентированный к ее продольной оси ограничитель, который расположен в секторном вырезе для взаимодействия с его стенками, расположенными под прямым углом друг к другу, при этом одна из стенок секторного выреза ориентирована в плоскости, перпендикулярной к продольно-вертикальной плоскости, проходящей через продольные оси входных отверстий наружного корпуса, и соответствующие оси отверстий втулок внутреннего корпуса, а ограничитель штанги взаимодействует с указанными стенками сектора при положении шаровой пробки "закрыто" или "открыто".

Согласно изобретению, полость наружного корпуса открыта в направлении к горловине цистерны.

В предпочтительном варианте реализации, согласно изобретению, верхний торец внутреннего корпуса имеет П-образную накладку, обращенную открытой частью к торцу внутреннего корпуса с образованием между ними открытой полости, при этом соединение "ось-втулка" размещено в П-образной накладке.

Кроме того, согласно изобретению, шток имеет резьбовой участок с гайкой в зоне полости между внутренним корпусом и П-образной накладкой, и тарельчатые пружины между этой гайкой и обращенным к ней торцом внутреннего корпуса.

Согласно изобретению, конец штанги, расположенный в наливной горловине цистерны, соединен с рукояткой управления посредством поворотной втулки, ось поворота которой параллельна продольным осям входных отверстий наружного корпуса и втулок внутреннего корпуса при положении шаровой пробки "открыто".

Согласно изобретению, в предпочтительном варианте реализации шаровая пробка крана выполнена полой.

При реализации изобретения повышается эксплуатационная надежность запорного устройства цистерны в целом, в том числе за счет повышения ее герметичности в условиях неравномерно действующих силовых нагрузок на основной затвор, возникающих при транспортировании в результате вибраций и ударов цистерны, которые особенно существенны при неполном заполнении ее жидкостью. Указанное преимущество запорного устройства достигается за счет конструктивного выполнения основного запорного органа в виде предложенной конструкции шарового крана.

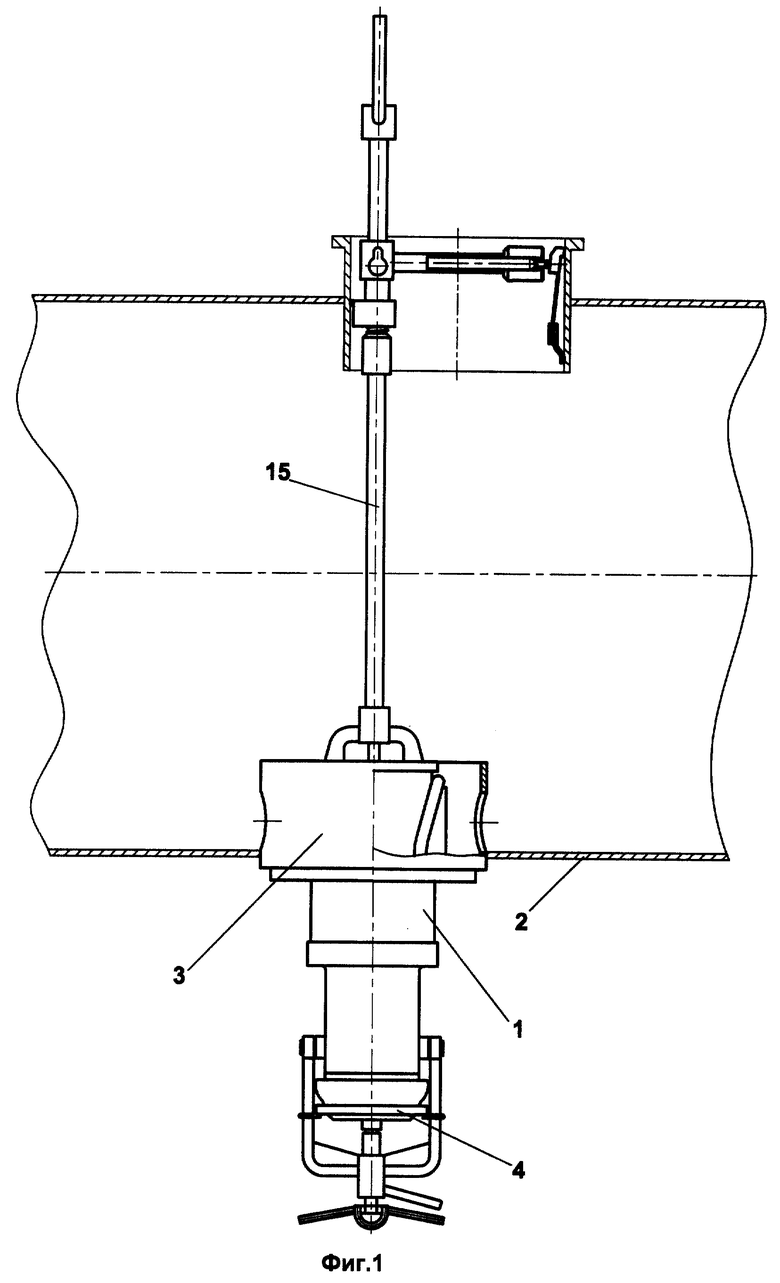

Изобретение поясняется чертежами, где на:

фиг. 1 показан общий вид железнодорожной цистерны в сборе с запорным устройством (продольный разрез);

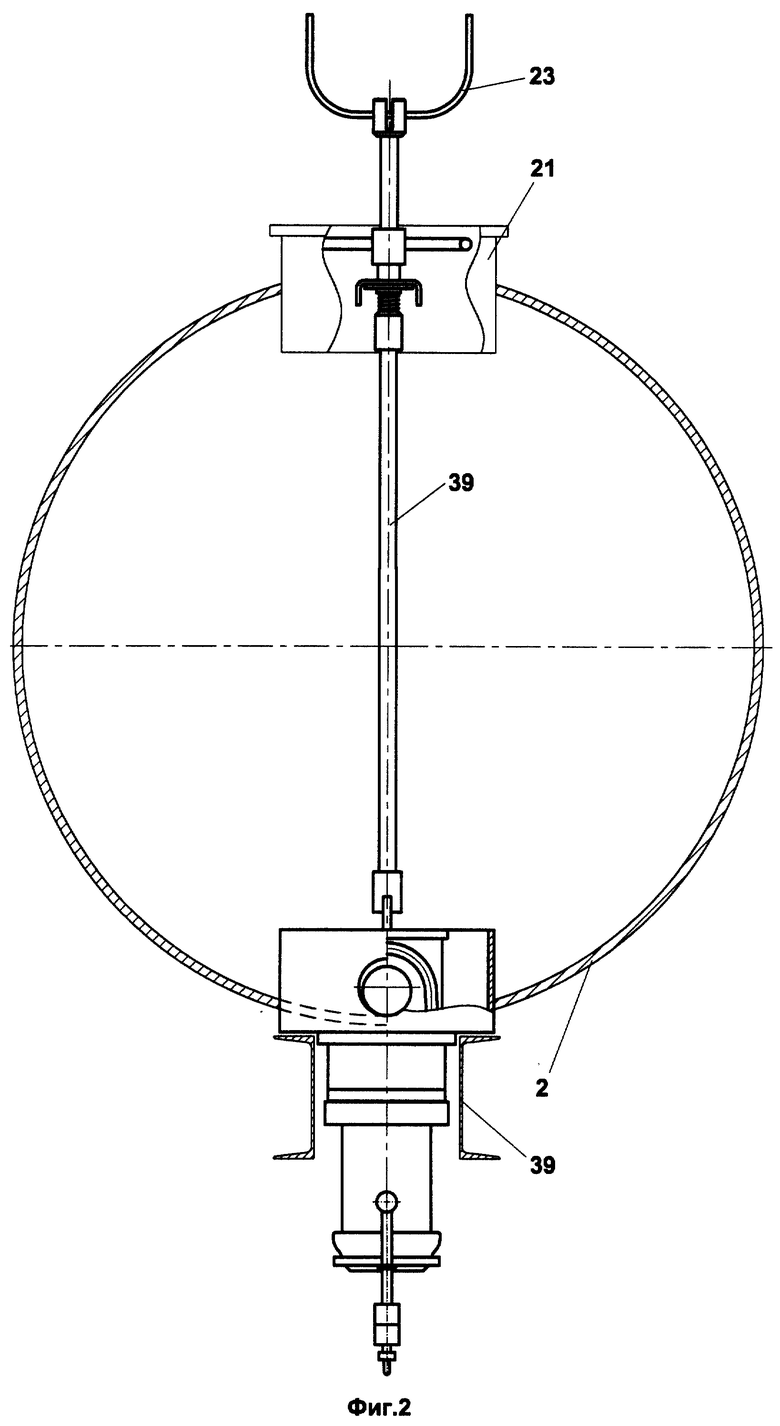

фиг.2 - то же, что на фиг.1, в диаметральной плоскости цистерны;

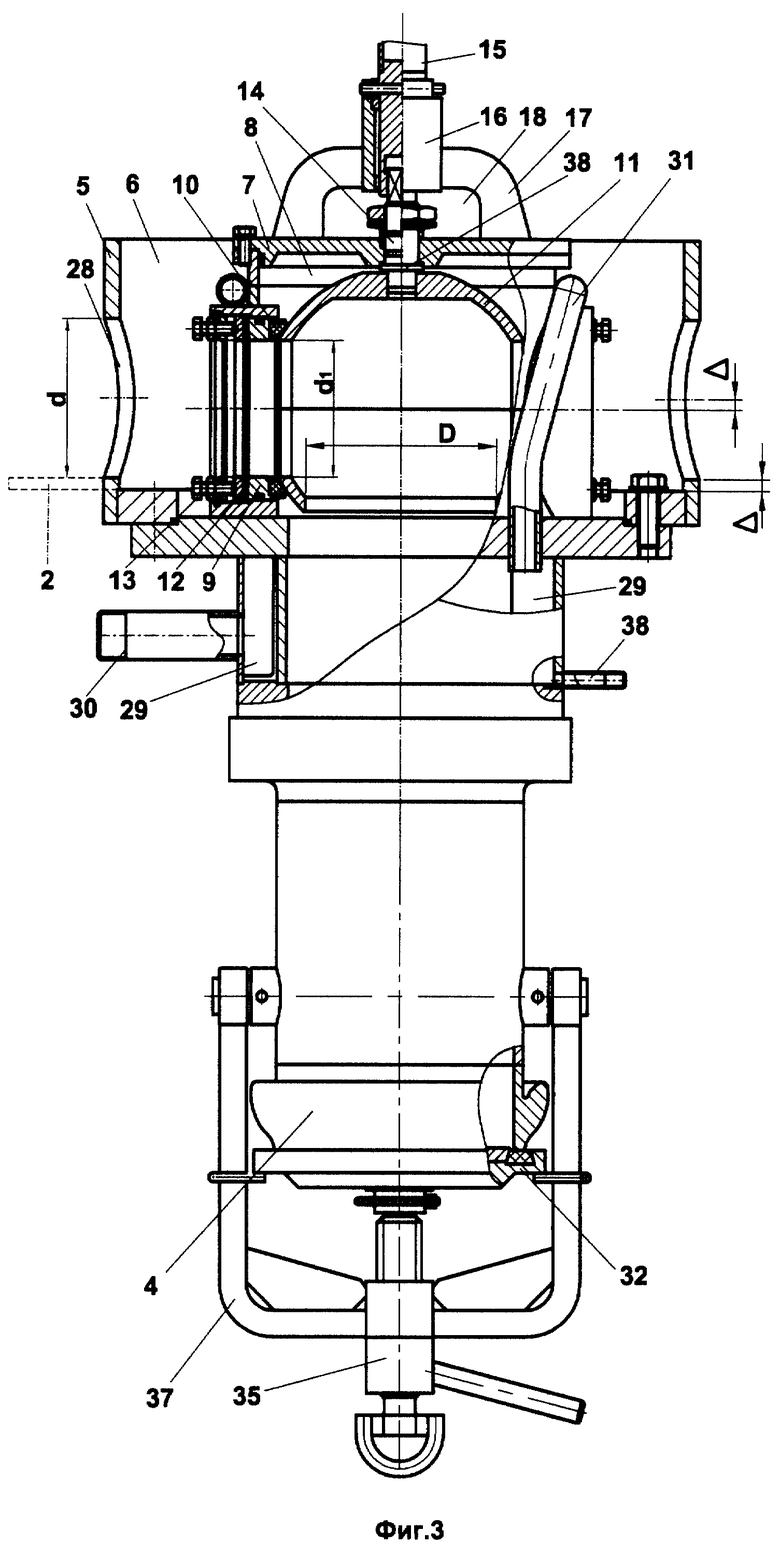

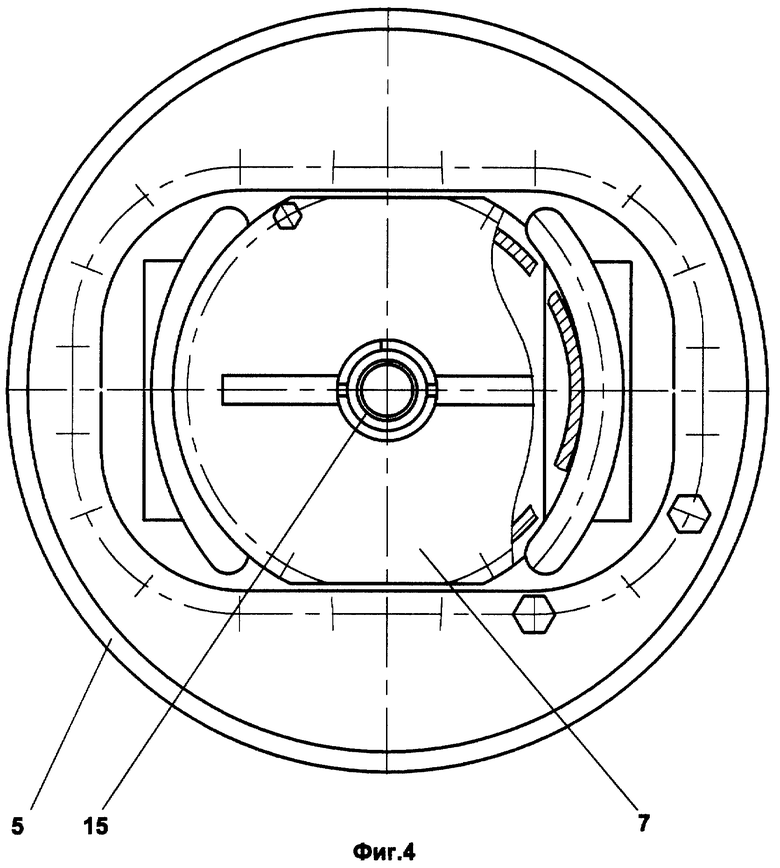

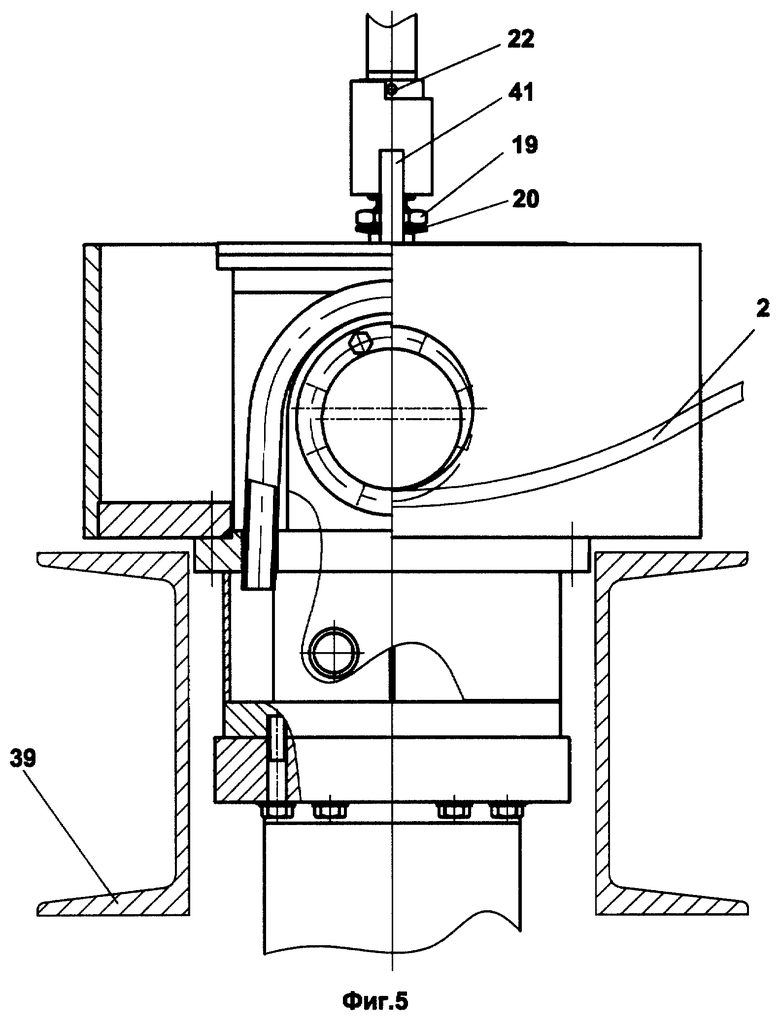

фиг. 3, 4, 5 показан общий вид запорного устройства (соответственно вид сбоку, с торца и сверху котла цистерны);

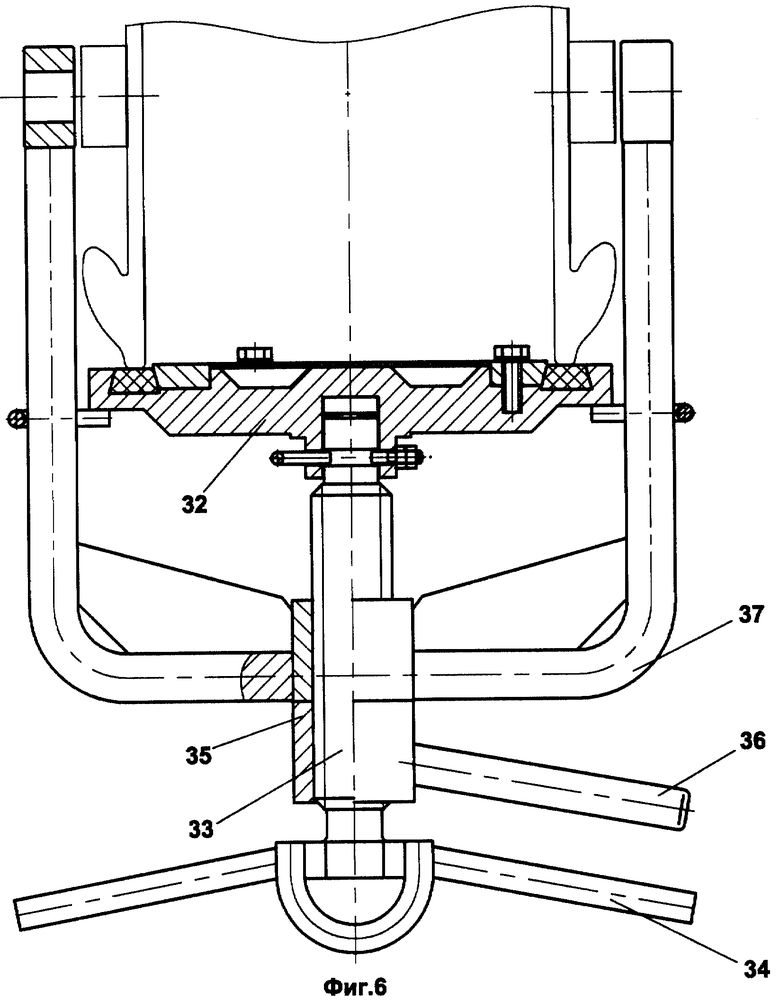

фиг.6 - конструктивное исполнение дополнительного затвора;

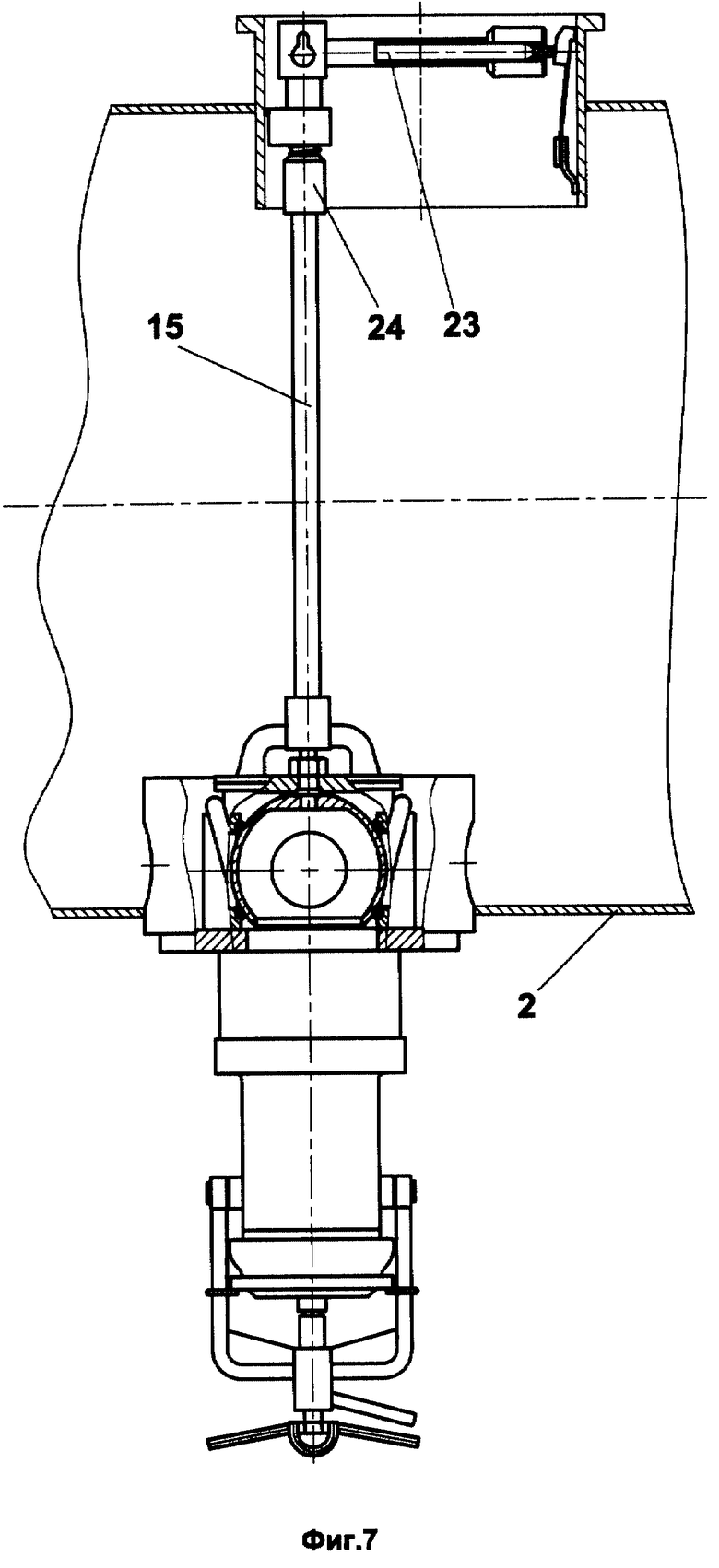

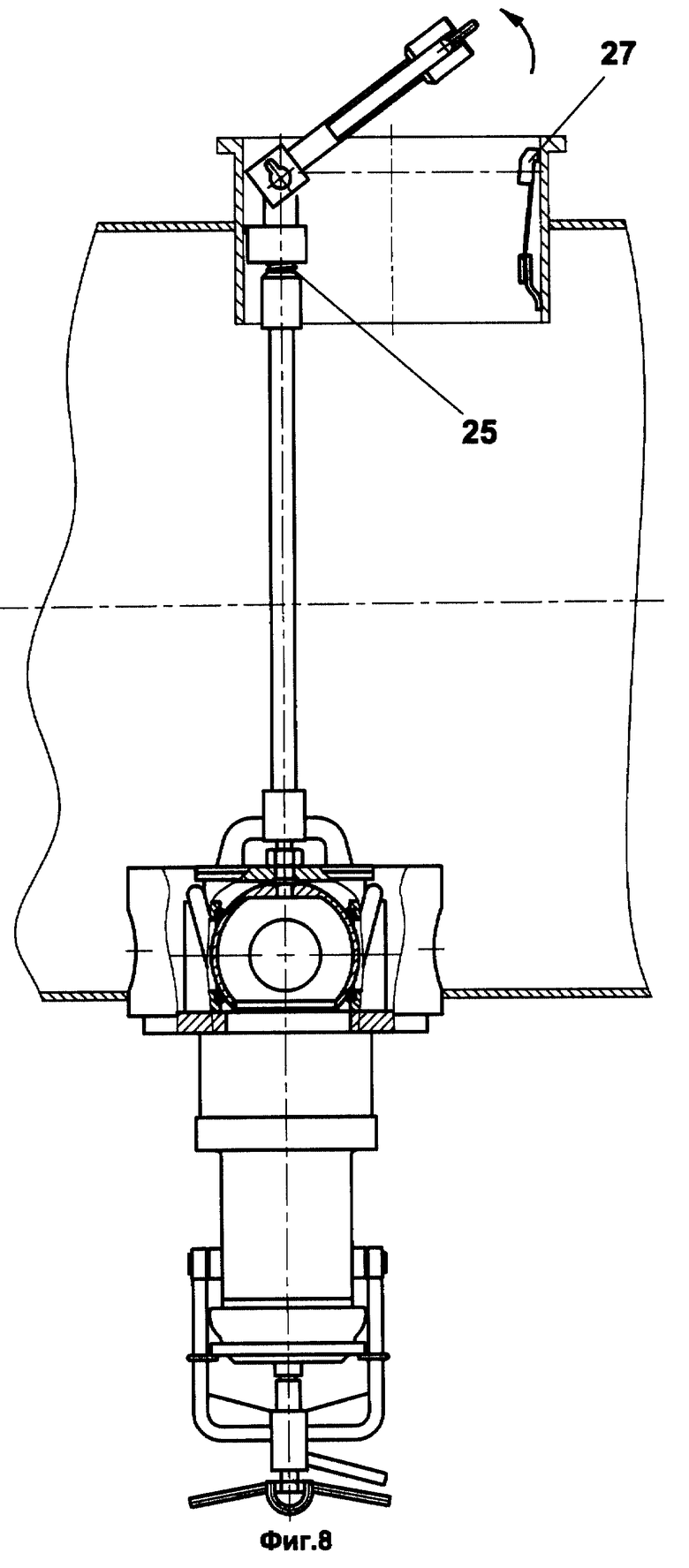

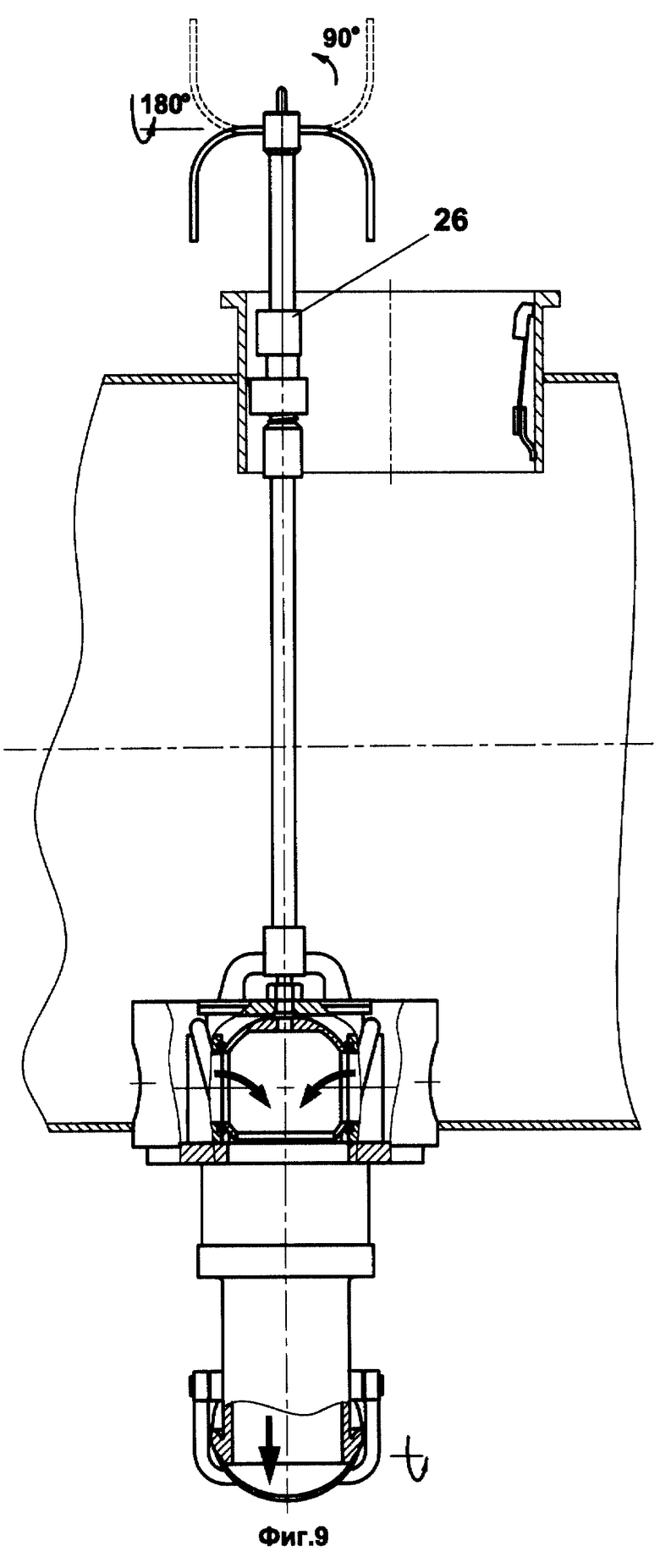

фиг. 7, 8, 9 - приведены схемы положений рукояток управления при различных режимах работы шарового крана соответственно "закрыто", "промежуточное положение" и "открыто";

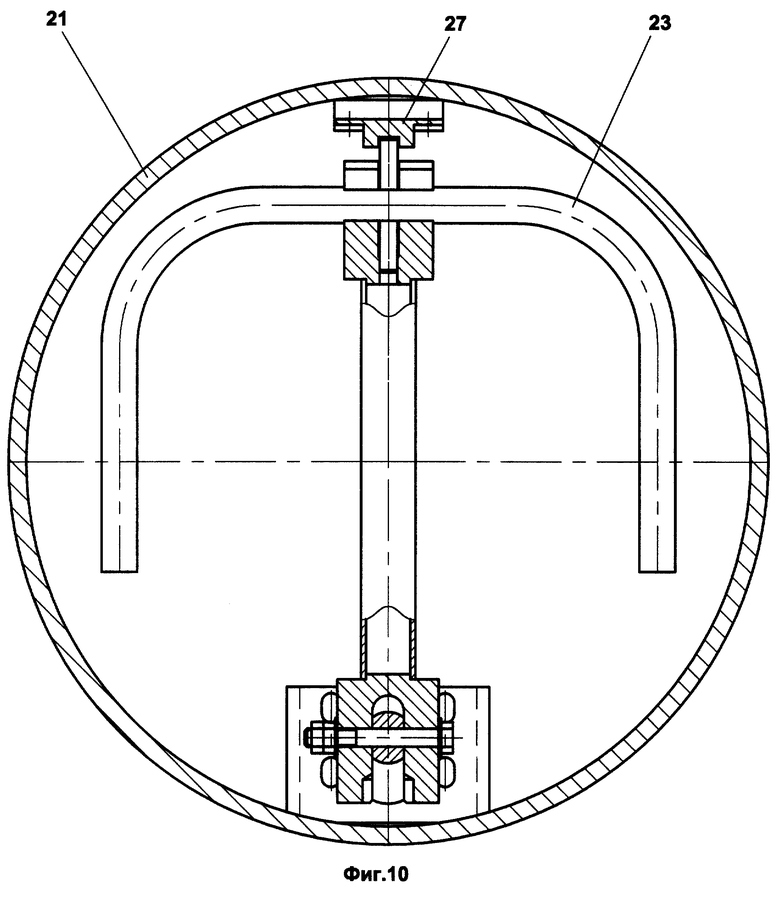

фиг.10 - рукоятки управления при положении на опорных скобах горловины в транспортном положении.

Запорное устройство железнодорожной цистерны содержит два последовательно расположенные в направлении продольной оси сливного патрубка 1, котла 2 цистерны затворы соответственно основной, выполненный в виде шарового крана 3, и дополнительный 4.

Шаровой кран 3 расположен во внутреннем объеме цистерны 2 в зоне выходного окна сливного патрубка 1. Затвор 3 имеет два корпуса, первый 5 из которых соединен с цистерной в указанной зоне и взаимоувязан с наружной стороны цистерны (могут быть использованы различные средства соединения) со сливным патрубком 1. На консольном конце патрубка 1 расположен дополнительный затвор 4 описываемого запорного устройства. Корпус 5 шарового крана 3 имеет полость 6, во внутреннем объеме которой установлен второй (внутренний) корпус 7, имеющий полость 8, сообщающуюся с полостью 6 корпуса 5 через соосно расположенные входные отверстия, в которых размещены герметично установленные втулки 9.

Герметичность втулок 9 относительно отверстий корпуса 7 обеспечена выполненными на названных втулках кольцевыми проточками и размещаемыми в них уплотнительными прокладками (позициями не показаны). Со стороны торцов втулок 9, обращенных к полости корпуса 7, установлены неметаллические седла 10, имеющие, например, сферические уплотнительные поверхности, между которыми в полости 8 корпуса 7 расположена шаровая пробка 11 крана. Полость шаровой пробки 11 имеет два входных соосных между собой отверстия и расположенное под прямым углом к ним выходное отверстие, которое соосно выходному отверстию сливного патрубка 1. Хотя бы одна из втулок 9 в осевом направлении подвижна. Подвижная в осевом направлении втулка 9 со стороны, противоположной уплотнительному седлу 10, подпружинена тарельчатой пружиной 12, взаимодействующей с шайбой, на которую опираются регулировочные болты 13, располагаемые на корпусе 7. Наличие болтов 13 обеспечивает регулировку осевого смещения втулки 9, прижатие уплотнительного седла 10 этой втулки к поверхности шара и соответственно последнего ко второму уплотнительному седлу противолежащей втулки, что повышает герметичность контактного взаимодействия шара со сферическими поверхностями названных седел. Вторая втулка шаровой пробки установлена во втором входном отверстии корпуса 7 (на фиг. не показана). Наличие названных регулировочных болтов упрощает монтажно-демонтажные работы при комплектовании шарового крана и обеспечивает надежность герметичного замыкания поверхности шаровой пробки относительно уплотнительного седла этой втулки. Шаровая пробка 11 со стороны, противолежащей размещению выходного отверстия сливного патрубка 1 и соосно ему, соединена со штоком 14. Соединение шаровой пробки со штоком 14 выполняется известным образом с образованием между ними геометрического замыкания, исключающего процесс "проворота" шара относительно штока. В качестве указанных соединений использован, например "паз-шип", что соответствует известному уровню техники (см. а. с. 1516703 или другите аналогичные технические решения, например, патент РФ 2104434, F 16 К 5/06 от 10.02.98 г.). Конец штока 14, выходящий из шаровой пробки 11, соединен с концом штанги 15, который посредством соединения "ось-втулка" взаимоувязан с верхней частью корпуса 7. Названное соединение имеет втулку 16, которую размещают в отверстии корпуса 7 или, что предпочтительно, в накладке 17, имеющей П-образную форму и соединенной с верхним торцом корпуса 7 для образования в зоне их взаимоувязывания открытой полости 18. Наличие открытой полости 18 обеспечивает размещение на резьбовой части штока 14 комплекта, состоящего из гайки 19 и тарельчатых пружин 20, обеспечивающих надежность силового замыкания штока 14 относительно верхней части корпуса 7. Наличие накладки 17 технологически облегчает формирование на корпусе 7 открытой полости 18 и указанного соединения "ось-втулка". Открытая полость 18 упрощает проведение монтажно-демонтажных работ по комплектованию запорного устройства, а также облегчает регулировку тарельчатых пружин 20.

Продольная ось штанги 15 ориентирована в направлении наливной горловины 21 цистерны и асимметрична относительно оси этой горловины. Торец втулки 16, обращенный к горловине 21, имеет секторный вырез, стенки которого размещены под прямым углом друг к другу. Одна из стенок секторного выреза расположена в продольно-вертикальной плоскости, перпендикулярной аналогичной плоскости, проходящей через продольные оси входных отверстий наружного корпуса 5 и соответствующие оси втулок 9 корпуса 7. Поворотная штанга 15 имеет поперечно ориентированный к ее продольной оси ограничитель 22, установленный в секторном вырезе втулки 16 и взаимодействующий с ее стенками при положениях шаровой пробки 11 "открыто" и "закрыто". Секторный вырез втулки 16 ориентирован в направлении поворота штанги 15. Длина секторного выреза предпочтительно равна L = 1,5•π•r+S, где r - наружный диаметр втулки, S - ширина или (диаметр) ограничителя. Ограничитель 22 штанги взаимодействует со стенками секторного выреза при положении шаровой пробки "закрыто" или "открыто". Конец штанги 15 в зоне наливной горловины 21 кинематически связан с рукояткой управления 23. В кинематической связи рукоятки управления со штангой в данном варианте предусмотрено наличие муфты 24, траверсы 25, поворотной втулки 26, соединенной с рукояткой 23. К внутренней поверхности горловины примыкает опорное фиксирующее устройство 27 для укладки и фиксации рукоятки управления 13. Наличие поворотной втулки 26 на штанге обеспечивает поворот рукояток в вертикально ориентированное положение относительно штанги, при рабочем положении запорного устройства и в горизонтально-ориентированное их положение при укладке на опорное фиксирующее устройство горловины, что проиллюстрировано на фиг. 7, 8, 9, 10. Ось поворота втулки 26 параллельна продольной оси отверстий втулок 9 корпуса 1 и соответственно осям отверстий полости 6 корпуса 5 при положении шаровой пробки "открыто".

Для повышения герметичности между поверхностями штока 14 и верхней части корпуса 7 установлены неметаллические уплотнения, наличие которых обеспечивает также контактное взаимодействие этих поверхностей без заедания и задиров при повороте шара посредством штанги 15 (позиции названных уплотнений не показаны).

Полость 6 наружного корпуса 5 шарового затвора 3 имеет соосные между собой отверстия 28, которые сообщают внутренний объем цистерны через отверстия втулок 9 с полостью 8 внутреннего корпуса 7 и полостью шаровой пробки 11 при положениях последней "открыто". Продольные оси отверстий 28 корпуса 5 и оси отверстий втулок 9 корпуса 7 расположены в общей продольно вертикальной плоскости, проходящей через них, параллельны продольной оси цистерны и смещены относительно друг друга по уровню. Продольные оси отверстий 28 расположены по уровню выше осей отверстий втулок 9. Внутренние поверхности отверстий втулок 9 в зоне их нижних образующих расположены в плоскости ниже касательной к внутренней поверхности цистерны в нижней ее части. Величина смещения осей отверстий 28 относительно осей отверстий втулок 9 предпочтительно равна толщине "Δ" стенок котла цистерны, что обеспечивает оптимальность потока жидкости при сливе в направлении к полости шара. Диаметр "d" отверстий 28 больше диаметра "d1" отверстий втулок 9 на величину смещения "Δ", что создает во внутренней полости корпуса 5 оптимальное давление (напор) жидкости, необходимое для перетекания последней в полость шара. Полость 6 корпуса 5 в верхней части открыта к горловине цистерны 21, что увеличивает скорость потока жидкости из внутреннего объема цистерны в полость корпуса 5. Указанное выполнение корпуса 5 необходимо по условиям транспортирования в цистерне жидкостей с различной вязкостью и плотностью, а также по условиям изменения этих показателей под действием окружающей среды, например транспортирование в зимний период, что приводит к увеличению вязкости и изменению плотности.

Для улучшения условий слива жидкости диаметр "D" выходного отверстия шаровой пробки 11 больше диаметра "d1" с соотношением между ними D=(1,25... 1,5)•d1. Данное соотношение оптимально: при значении D < 1,25d1 условия слива жидкостей, особенно вязких ухудшается, расход жидкости определяется в основном диаметром D. При D > 1,5d1 увеличивается относительная скорость прохождения через d1, а расход жидкости определяется диаметром d1, ухудшается режим работы шарового крана из-за влияния встречных потоков среды друг на друга.

Благодаря выполнению шарового крана с двумя корпусами 5 и 7, первый из которых наружный, а второй внутренний с размещением шаровой пробки крана в полости внутреннего корпуса, обеспечивается:

- смещение зоны соединения корпусов между собой в направлении к сливному патрубку 1, что улучшает условия размещения втулок 9 в корпусе 7. Благодаря указанному смещению корпусов внутренние поверхности отверстий втулок 9 в нижней части их образующих расположены в плоскости ниже касательной к нижней поверхности внутреннего объема цистерны, что улучшает слив жидкости из цистерны;

- защита внутреннего корпуса 7 с шаровой пробкой 11 от знакопеременных силовых нагрузок, возникающих в результате вибрационных воздействий жидкости при транспортировании, что особенно существенно при неполном ее заполнении. Предохранение внутреннего корпуса 7 от силовых воздействий повышает надежность герметичного контакта шара с уплотняющими седлами в положении "закрыто" и стабилизирует положение шара в других режимах его работы. Данное обстоятельство объясняется тем, что жидкость, находящаяся в полости корпуса 5, в значительной степени защищена стенками этого корпуса от различных динамических воздействий, возникающих вследствие вибрации жидкости при ее транспортировании. Находящаяся в полости корпуса 5 жидкость создает равномерное объемное давление на шаровую пробку, выравнивая и стабилизируя положение последней.

Для повышения эффективности слива жидкости в сливном патрубке между его стенками выполнена кольцевая полость 29, сообщающаяся с наружной стороны патрубка 1 с пароподводящим патрубком 30 и с паропроводящими патрубками 31, которые размещаются в полости корпуса 5 и охватывают наружные поверхности втулок 9 корпуса 7. В этом случае при подводе пара жидкость в полости 6 приобретает большую текучесть (подвижность), что эффективно влияет как на осевую подвижность втулки 9, стабилизируя ее положение относительно поверхности шаровой пробки, так и на улучшение слива.

Расположенный на конце сливного патрубка дополнительный затвор 4 имеет конструктивное исполнение, например, по техническому решению по а.с. 616178 (ближайший аналог заявляемого изобретения). В этом случае затвор выполнен в виде герметично устанавливаемой в нижней части сливного патрубка 1 крышки 32, прижимного винта 33 с рукоятками 34 и контргайкой 35 с рукояткой 36, поворотной скобы 37.

На приведенных фигурах, иллюстрирующих заявляемое запорное устройство железнодорожной цистерны, позицией 38 показан отросток трубы для выхода конденсата из кольцевой полости сливного патрубка 1, а 39 - швеллеры рамы цистерны.

Запорное устройство железнодорожной цистерны работает в следующей последовательности: рукояткой 36 ослабляют контргайку 35, отворачивают винт 33 до полного открытия затвора, отпускают крышку 32 по направляющим скобы 37 и отводят крышку дополнительного затвора 4 в сторону. Подсоединяют технологический шланг или трубу к сливному патрубку затвора. Затем осуществляют открытие верхнего привода шарового затвора 3. Для этого рукоятки управления 23 снимают с опорного фиксирующего устройства 27 горловины 21, осуществляют поворот втулки с ориентированием рукояток в вертикальное положение. При этом вертикально ориентированные рукоятки управления 23 расположены в продольно-вертикальной плоскости, перпендикулярной к продольно-вертикальной плоскости, проходящей через продольные оси отверстий 28 и втулок 9. Производят поворот штанги 15. При повороте штанги ее ограничитель 22, находящийся в секторном вырезе втулки 16, смещается от стенки выреза, ориентированной в плоскости, перпендикулярной к продольно вертикальной плоскости, проходящей через продольные оси входных отверстий корпуса 5 втулок 9, к другой стенке выреза, осуществляя поворот шаровой пробки из положения "закрыто" в положение "открыто". При повороте шаровой пробки ее входные отверстия сообщаются с соответствующими отверстиями втулок 9 корпуса 7, происходит перетекание жидкости из полости корпуса 5 в полость 8 корпуса 7 и в полость шаровой пробки 11 с последующим перетеканием жидкости из ее полости в сливной патрубок 1.

Режим работы запорного устройства для положения шарового крана "закрыто" осуществляется при повороте штанги в положение крана "закрыто" и с последующим закрытием задвижки дополнительного затвора 4. При такой работе запорного устройства железнодорожной цистерны уменьшаются утечки рабочей среды, что соответствует требованиям безопасности.

Благодаря наличию на втулке 16 секторного выреза и взаимодействующего с его стенками ограничителя 22 штанги обеспечивается визуальный контроль за положениями рукоятки управления в режимах "открыто" и "закрыто" шаровой пробки 11.

Гарантированность указанного положения рукоятки управления обеспечена предварительной настройкой (при изготовлении и проведении монтажно-демонтажных работ) положения входных отверстий шаровой пробки 11 относительно одной из стенок секторного выреза втулки 16 с соответствующим расположением относительно этой стенки ограничителя 22 штанги 15. Настройка положения рукоятки 23 в режиме шарового крана "закрыто" соответствует ориентации рукоятки в продольно-вертикальной плоскости, расположенной под прямым углом к продольно-вертикальной плоскости, проходящей через продольные оси входных отверстий 28 полости 6 корпуса 5 и втулок 9 корпуса 7. Положение рукояток 23 в режиме крана "открыто" соответствует их ориентации, при котором рукоятки управления расположены в продольно-вертикальной плоскости, проходящей через продольную ось штанги 15 и продольные оси входных отверстий 28 полости 6 корпуса 5 и втулок 9 корпуса 7. Указанное положение проиллюстрировано на фиг. 7, 8, 9. В результате обеспечивается гарантированность вертикального положения рукояток в режиме крана "открыто", при котором исключается возможность их укладки в наливную горловину 21 на опорное фиксирующее устройство 27.

Таким образом, благодаря заявленному конструктивному выполнению запорного устройства железнодорожной цистерны обеспечивается эксплуатационная надежность и безопасность его работы как при транспортировании жидкости, так и при сливе ее, а также упрощение монтажно-демонтажных работ при комплектовании запорного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛИВНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2001 |

|

RU2182091C1 |

| ШАРОВОЙ КРАН | 2000 |

|

RU2179677C1 |

| СЕДЛО ЗАПОРНОГО ОРГАНА АРМАТУРЫ ТРУБОПРОВОДНОЙ | 2002 |

|

RU2206008C1 |

| ЗАМКОВОЕ УСТРОЙСТВО ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2001 |

|

RU2188979C1 |

| КЛАПАН СИЛЬФОННЫЙ | 2004 |

|

RU2250404C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2015 |

|

RU2577607C1 |

| ЗАПОРНО-СЛИВНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2004 |

|

RU2286269C2 |

| ЗАПОРНО-СЛИВНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ЖЕЛЕЗНОДОРОЖНОЙ ЦИСТЕРНЫ | 2004 |

|

RU2281871C2 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА ГАЗОВОЗДУШНОЙ СРЕДЫ | 2009 |

|

RU2397402C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 1999 |

|

RU2171938C1 |

Изобретение относится к машиностроению, в частности к железнодорожным цистернам. Запорное устройство железнодорожной цистерны содержит основной затвор, размещенный в нижней части цистерны в зоне сливного патрубка (1) и связанный с поворотной штангой, имеющей рукоятки управления в зоне наливной горловины цистерны (2), и расположенный на конце сливного патрубка дополнительный затвор (4) со средствами управления. Основной затвор, выполненный в виде шарового крана (3), имеет соединенные между собой в зоне выходного окна наружный и внутренний корпуса с входными отверстиями, продольные оси которых перпендикулярны к продольной оси сливного патрубка и параллельны продольной оси цистерны. Во входных отверстиях внутреннего корпуса герметично установлены втулки с уплотнительными седлами, взаимодействующими с шаровой пробкой крана. Одна из втулок подвижна в осевом направлении и со стороны, противолежащей размещению уплотнительного седла, подпружинена. Кольцевая полость сливного патрубка сообщается с пароподводящим патрубком и с охватывающими втулки паропроводящими патрубками. Изобретение повышает эксплуатационную надежность и безопасность. 9 з.п.ф-лы, 10 ил.

| ЦИСТЕРНА | 1997 |

|

RU2116919C1 |

| Ручной штемпель | 1928 |

|

SU16119A1 |

| US 4941410 A, 17.07.1990. | |||

Авторы

Даты

2002-07-27—Публикация

2001-04-27—Подача