Изобретение относится к области машиностроения и может быть использовано при изготовлении корпусов тонкостенных сосудов давления.

В качестве корпуса сосуда рассматривается оболочка, состоящая из цилиндрической части, которая может содержать продольный сварной шов, и двух выпуклых днищ, приваренных к ней. Согласно безмоментной теории расчета напряженно-деформированного состояния тонкостенных сосудов, работающих под давлением, максимальным главным напряжением является окружное напряжение в цилиндрической части сосуда. Ввиду этого наиболее слабым местом сосуда является его цилиндрическая часть, особенно если имеется продольный сварной шов.

Существует способ создания сосудов давления, выполненных методом намотки однонаправленных композиционных материалов на удаляемую технологическую оправку (RU 93028298 А, 20.06.1996, F 17 С 1/16). Однако данный способ имеет свои недостатки. Такие сосуды давления лишены сжимающих напряжений в цилиндрической части корпуса, которые могли бы уменьшить окружные напряжения и тем самым упрочнить сосуд. Кроме того, в процессе изготовления данных сосудов возможна потеря герметичности в результате чрезмерного натяжения или ослабления намотки композиционных нитей.

Известен способ создания сосудов давления путем армирования корпуса тонкостенного сосуда давления, например, стеклолентой на основе полимерного связующего. (Образцов И.О., Васильев В.В., Бунаков В.А. Оптимальное армирование оболочек вращения из композиционного материала. Москва, Машиностроение, 1977, с.12). Эффективность применения композиционных сосудов давления определяется степенью совершенства технологии армирования - процесса непрерывной намотки. Этот метод предусматривает определение рациональной структуры материала, т.е. числа и порядка чередования слоев, углов ориентации и вида армирующих элементов, их относительного содержания в композиции и других параметров. Согласно этому методу лента, образованная системой волокон, пропитывается связующим и укладывается на вращающейся оправке, после чего полимеризуется. Этот метод достаточно сложен и имеет недостатки, заключающиеся в необходимости обеспечения равновесия ленты на поверхности оправки в процессе намотки, учета степени ее натяжения и режимов полимеризации, и не предусматривает создание сжимающих напряжений в стенках сосуда давления. Кроме того, при деформировании композиционных сосудов на основе полимерного связующего имеет место хрупкое разрушение слоев, растягиваемых поперек волокон, что приводит к значительному снижению жесткости материала и снижению работоспособности конструкции. Достаточно хорошо известно, что разрушающее напряжение полимерного связующего при испытании композиционных сосудов давления составляет 20-25% от разрушающей нагрузки. (Образцов И.О., Васильев В.В., Бунаков В.А. Оптимальное армирование оболочек вращения из композиционного материала. Москва, Машиностроение, 1977, с.19).

Наиболее близким является способ упрочнения тонкостенного сосуда давления с использованием упрочняющих элементов, устанавливаемых на внешнюю цилиндрическую поверхность корпуса сосуда, при этом в качестве упрочняющих элементов устанавливают под прямым углом к оси цилиндрической части сосуда неразъемные кольцевые элементы, выполненные из материала с эффектом памяти формы, причем установка кольцевых элементов происходит в мартенситном состоянии со свободной посадкой, а возвращаемая в аустенитном состоянии деформация создает сжимающие напряжения в стенках сосуда, не превышающие предела текучести материала сосуда (JP 63176897 А, 21.07.1988, F 17 C 1/00). В данном способе недостаточно упрочнен корпус тонкостенного сосуда давления.

Задачей предлагаемого технического решения является упрочнение корпуса тонкостенного сосуда давления за счет создания сжимающих напряжений в цилиндрической части корпуса сосуда, не превышающих предела текучести материала корпуса.

Поставленная задача решена в способе упрочнения тонкостенного сосуда давления с использованием упрочняющих элементов, устанавливаемых на внешнюю цилиндрическую поверхность корпуса сосуда, при этом в качестве упрочняющих элементов устанавливают под прямым углом к оси цилиндрической части сосуда неразъемные кольцевые элементы, выполненные из материала с эффектом памяти формы, причем установка кольцевых элементов происходит в мартенситном состоянии со свободной посадкой, а возвращаемая в аустенитном состоянии деформация создает сжимающие напряжения в стенках сосуда, не превышающие предела текучести материала сосуда, согласно изобретению, шаг установки кольцевых элементов рассчитывают из уравнения

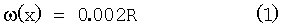

ω(x)=0.002R,

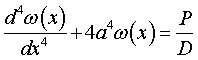

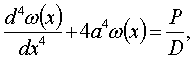

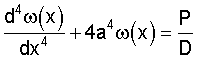

где ω(x) - решение дифференциального уравнения

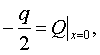

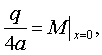

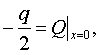

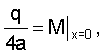

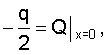

с начальными условиями

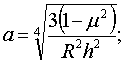

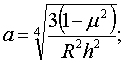

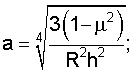

где

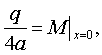

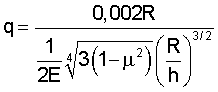

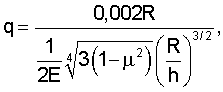

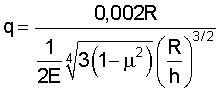

- интенсивность распределенной нагрузки;

- интенсивность распределенной нагрузки;

P - внутреннее давление;

R - радиус оболочки;

h - толщина стенки сосуда;

μ - коэффициент Пуассона;

Е - модуль Юнга;

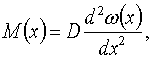

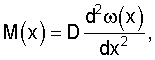

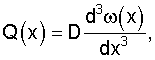

D - цилиндрическая жесткость;

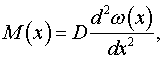

М - изгибающий момент;

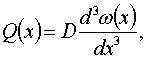

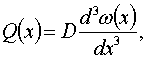

Q - поперечная сила.

В качестве материалов с эффектом памяти формы используют сплавы ТН1м, ТН1к, ТН1, а возвращаемая ими деформация создает в стенках сосуда деформацию, равную 0,2%.

Применение данного способа позволяет снизить напряжения в стенках тонкостенного сосуда, нагруженного внутренним давлением, за счет создания сжимающих напряжений путем установки неразъемных кольцевых элементов на внешнюю цилиндрическую часть сосуда, выполненных из материала с эффектом памяти формы. Положительный эффект достигается в результате суммирования растягивающих и сжимающих напряжений в стенках сосуда, что позволяет повышать внутреннее давление в сосуде.

Рассматривается краевая задача для тонкой цилиндрической оболочки радиуса R, толщиной стенки h, нагруженной внутренним давлением Р, с установленными с шагом s на внешнюю поверхность цилиндрической части кольцевыми элементами, создающими в стенках оболочки сжимающие напряжения, не превышающие предела текучести материала оболочки при Р=0. Введем оси координат ω и x: ось ω направим от оси оболочки по радиусу, ось x - по образующей. Сжимающие напряжения, создаваемые кольцевыми элементами, приведем к равномерно распределенной нагрузке интенсивностью q, которая рассчитывается по формуле

где Е - модуль Юнга материала оболочки;

μ - коэффициент Пуассона.

Решая дифференциальное уравнение

где

D - цилиндрическая жесткость,

находим радиальное перемещение ω оболочки для текущей координаты x. Постоянные интегрирования находятся из условий

где М - изгибающий момент;

Q - поперечная сила.

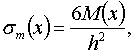

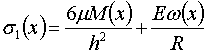

Окружные и меридиональные напряжения вычисляются по формулам:

Оптимальный шаг вычисляется из условий сохранения упругих деформаций в стенках сосуда, не превышающих 0,2%. Таким образом, получим уравнение

Пусть s - положительный корень уравнения (1). Тогда, очевидно, s - величина оптимального шага. В случае контакта кольцевого элемента с цилиндрической частью корпуса сосуда давления не по линии, а по площадке шириной L, величина оптимального шага равна s+L. Условие прочности для кольцевых элементов записывается в виде

где Δ - толщина кольцевого элемента;

σТ - предел текучести материала кольцевого элемента.

Способ осуществляется следующим образом.

Используется сосуд из сплава ХН78Т длиной 230 мм, радиусом цилиндрической части 50 мм и толщиной стенки 0,8 мм со сферическими днищами, с рабочим давлением, не превышающим 5,12 МПа. В качестве материала с эффектом памяти формы используется сплав ТН1м с температурами превращений As=-39°C, Af=-26°C, Ms=-45°C, Mf=-63°C и механическими характеристиками: модуль Юнга Е≈80 ГПа (в В2-фазе), возвращаемая деформация εr=6-8%, реактивные напряжения σr>540 МПа, условный предел текучести σ0,2=450÷550 МПа (в В2-фазе), предел прочности σB=1000 МПа. Упрочнители представляют собой неразъемные кольца из сплава ТН1м с внутренним диаметром 99,8 мм, что на 0,2% меньше наружного диаметра цилиндрической части сосуда. Толщина колец рассчитывается из условия (2).

Перед сборкой сосуда проводят дорнование колец в мартенситном состоянии (т.е. при температуре ниже Mf, например, в жидком азоте) на величину 1-2% так, что внутренний диаметр кольца становится больше, чем наружный диаметр цилиндрической части сосуда. После раздачи кольца устанавливаются с определенным по формуле (1) шагом на цилиндрическую часть корпуса сосуда при помощи монтажных клещей с высокой тепловой инерцией, которые также охлаждаются до температур ниже конца мартенситных превращений сплава ТН1м. Выбор шага зависит от необходимого уровня внутреннего давления. Так, при требуемом внутреннем давлении в сосуде до 8 МПа, что соответствует повышению прочности сосуда на 44%, толщина колец составит Δ=0,9 мм, а шаг установки s=5,4 мм. Установка колец происходит последовательно, с одного конца сосуда - дна или горловины. Для определения числа требуемых колец необходимо разделить длину цилиндрической части сосуда 130 мм (общая длина сосуда без двух сферических днищ) на величину шага s=5,4 мм и прибавить 1. Число требуемых колец равно 25. Точка отсчета начального шага кольца должна совпадать с одним из концов цилиндрической части сосуда. После нагрева до температуры превращения в аустенит (Т>-26°С) кольца сжимаются до размера исходного внутреннего диаметра 99,8 мм и тем самым создают сжимающие напряжения в цилиндрической части корпуса сосуда.

Данный способ упрочнения имеет двойной положительный эффект применительно к сварным тонкостенным сосудам давления, имеющим продольный сварной шов. В этом случае упрочняются не только стенки сосуда, но и наиболее вероятное место разрушения - зона продольного сварного шва.

Приведена таблица расчетов оптимального шага установки колец для сосуда с рабочим давлением, не превышающим Р, выполненного из сплава ХН78Т, для которого σT=320 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных осесимметричных оболочек | 2016 |

|

RU2635980C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2757315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2007 |

|

RU2342232C2 |

| ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2302582C1 |

| ЛЕЙНЕР БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2353851C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| Баллон высокого давления (варианты) и способ его изготовления (варианты) | 2007 |

|

RU2758470C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2382919C2 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении корпусов тонкостенных сосудов давления. Предлагается способ упрочнения тонкостенного сосуда давления с использованием упрочняющих элементов. В качестве упрочняющих элементов устанавливают на внешнюю цилиндрическую поверхность корпуса сосуда под прямым углом к оси цилиндрической части неразъемные кольцевые элементы, выполненные из материала с эффектом памяти формы. Установка кольцевых элементов происходит в мартенситном состоянии со свободной посадкой, а возвращаемая в аустенитном состоянии деформация создает сжимающие напряжения в стенках сосуда, не превышающие предела текучести материала сосуда. Применение данного способа позволяет снизить напряжения в стенках тонкостенного сосуда, нагруженного внутренним давлением, за счет создания сжимающих напряжений путем установки неразъемных кольцевых элементов на внешнюю цилиндрическую часть сосуда, выполненных из материала с эффектом памяти формы. Положительный эффект достигается в результате суммирования растягивающих и сжимающих напряжений в стенках сосуда, что позволяет повышать внутреннее давление в сосуде. 1 з.п. ф-лы, 1 табл.

ω(x)=0,002R,

где ω(х) - решение дифференциального уравнения

с начальными условиями

где

- интенсивность распределенной нагрузки;

- интенсивность распределенной нагрузки;

Р - внутренне давление;

R - радиус оболочки;

h - толщина стенки сосуда;

μ - коэффициент Пуассона;

Е - модуль Юнга;

D - цилиндрическая жесткость;

М - изгибающий момент;

Q - поперечная сила.

| JP 63176897 A, 21.07.1988.SU 1244424 A1, 15.07.1986.CN 1450298 A, 22.10.2003.JP 2002168396 A, 14.06.2002.EP 1310729 A1, 14.05.2003. |

Авторы

Даты

2006-10-27—Публикация

2004-12-27—Подача