Область техники

Настоящее изобретение относится к области газовой аппаратуры и может быть применено к баллонам давления для хранения и транспортировки сжатого водорода, используемым в различных областях энергетики, в различных видах транспортной техники и другого рода приложениях.

Предшествующий уровень техники Среди требований, предъявляемых к газовым баллонам высокого давления для хранения сжатого водорода, приоритетными являются: снижение удельной материалоемкости баллона, определяемой отношением массы баллона к его объему, обеспечение высокой плотности хранения водорода (кгН2/м3), обеспечение высокого ресурса безопасной эксплуатации баллона.

Выпускаемые в настоящее время металлокомпозитные баллоны давления для хранения технических газов содержат, как правило, внутреннюю герметичную оболочку - лейнер и внешнюю силовую композитную оболочку, образованную из жгутов (нитей) высокомодульного волокна (например, углеволокна, органического волокна, стекловолокна), пропитанного полимерным связующим материалом.

Практическая привлекательность баллонов или емкостей для хранения технических газов с оболочкой из композиционного материала заключается в том, что они обладают достаточно малым весом и способны выдерживать значительное давление при многократной цикличности нагружения.

Способом изготовления таких конструкций, как правило, является метод намотки, который достаточно подробно рассмотрен в ряде патентной и технической литературы.

Известны многочисленные примеры создания емкостей и баллонов давления из композиционного материала с использованием металлического лейнера из различных сплавов (см., например, US 5494188, US 5538680, US 5653358, US 5862938, US 5938209, US 5979692, US 6190598, US 6202674, US 6202674, US 6230922, US 2003111473, US 6810567).

Известны многочисленные примеры создания композитных баллонов давления с использованием тонкостенных металлических лейнеров из различных сплавов (см, например, US 3066822, US 3446385, US 5292027, US 5822838/US 5918759, WO 03/029718, RU 2255829, JP 2005133847, WO 2005022026, RU 2149126, RU 2094695. RU 2077682, RU 2001115743, RU 2000123739, RU 2140602, RU 2187746, RU 93049863, RU 2065544, RU 2001115191, RU 2003115384, RU 2002101904, GB 1161846, EP 0497687, US 5287988), реализация которых позволяет частично решить задачу обеспечения снижение удельной материалоемкости.

Аналогами предлагаемого конструктивного решения исполнения металлокомпозитного баллона являются решения по патентам RU 2077682, RU 2255829, RU 2140602, RU 2094695, RU 2187746, GB 1161846, ЕР 0497687.

Практически аналогичные решения предлагаются в заявках и патентах RU 2094695, RU 2000123739, RU 2187746, RU 2094695, GB 1161846, ЕР 0497687, RU 93049863, RU 2140602.

Наличие металлического лейнера в конструкции баллона требует решения задачи оптимального проектирования комбинированной конструкции, т.е. выбора оптимального соотношения толщины стенки лейнера и толщины композита, выбора соответствующей схемы армирования композита и выбора соответствующей формы профиля днищ лейнера.

Известный металлопластиковый баллон высокого давления по патенту (RU 2077682), содержит сварной герметичный стальной лейнер и внешнюю силовую оболочку из композиционного материала. Лейнер содержит среднюю цилиндрическую часть, два днища и имеет толщину стенок, равную (0.5-10) мм. Днища соединены со средней частью посредством сварки через подкладные кольца, обеспечивающие гладкую внешнюю поверхность лейнера в месте сварного шва. По крайней мере, к одному из днищ приварен штуцер.

Для изготовления лейнера используют стальную заготовку из тонкого листового проката. Цилиндрическую часть лейнера получают из листовой стальной заготовки, свернутой в цилиндр и сваренной встык, например, электронно-лучевой сваркой. Днища выполняют известным методом холодной вытяжки из того же листового проката. При этом, поскольку глубина днищ незначительна, как правило, не более 0.3-0.4 наружного диаметра, их толщина после вытяжки соизмерима с толщиной цилиндрической заготовки. Днища по периметру приваривают к цилиндрической части через подкладные кольца. При этом используют, например, электронно-лучевую или лазерную сварку. Сварная, штампованно-сварная технологии позволяют изготовить стальные лейнеры с достаточно тонкими стенками, и, тем самым, обеспечить сравнительно невысокую удельную материалоемкость баллона.

Однако известные конструкции металлокомпозитных баллонов со сварными стальными лейнерами имеют сравнительно невысокий ресурс по числу циклов нагружения вследствие возможного разрушения лейнера в области сварного соединения днища по разного рода причинам.

Одной из таких причин является изменение характеристик используемых материалов для конструкции баллона в процессе его эксплуатации. Особенностью использования нержавеющих сталей в конструкции баллона, является, то в этих сталях наблюдаются все известные для их твердого состояния фазовые превращения: перлитное, промежуточное (бейнитное), мартенситное и другие. Возможность протекания тех или иных фазовых превращений и их кинетика зависят как от состава стали, так и от параметров термомеханического воздействия, таких как температура, условия нагрева, длительность выдержки, скорость охлаждения, величина механической нагрузки и т.п.

Фазовые превращения, связанные с температурной нагрузкой определяются температурой начала мартенситного превращения Мн(Ms) (температура мартенситного превращения при охлаждении), а превращения, связанные с холодной пластической деформацией определяются температурой Md30. В соответствии с условиями фазового превращения различают α-мартенсит охлаждения и α'-мартенсит деформации. Выше некоторой температуры, обозначаемой Md30 (Md>Мн), мартенситное превращение не может протекать при любых степенях пластической деформации.

Важной особенностью нержавеющих сталей является то, что при превращениях переохлажденного аустенита переход гранецентрированной кубической кристаллической решетки в объемно-центрированную тетрагональную решетку может происходить на ряду с диффузионным перераспределением углерода и легирующих элементов. Переход γ→α может осуществляться как по нормальному (если межфазная граница некогерентная), так и по мартенситному (если эта граница когерентная) механизмам.

Как показывают многочисленные экспериментальные исследования, фазовые превращения являются причиной изменения в материале его физических и механических свойств, которые в значительной степени зависят от микроструктуры материала, механизмов ее формирования и изменения. Изменяющаяся в процессе фазового перехода микроструктура материала порождает собственные деформации превращения и изменение модулей упругости материала.

Особенно эти эффекты нужно учитывать при проектировании баллонов используемых при криогенных температурах или в среде водорода.

Известно решение (РТ2724073Т) исполнения баллонов для использования в среде водорода, в котором в качестве материала для лейнера предлагаются материалы имеющие аустенитную структуру с центрированной решеткой и предлагаются конкретный ряд сталей 1.3914, 1.3965, 1.4529, 1.4547, 1.4565, 1.4566, 1.4652, 1.4659 1.3948, 1.3952, 1.3957, 1.3964, 1.3974 по классификации стандарта EN 10088.

Известны решения (cm. JP 2008069435 A, US 2020243882 А1) в которых предлагаются материалы, имеющие смешанную аустенитную и мартенситную структуру, причем доля мартенсита составляет до 30% по объему.

В решении по патенту CN 111212928 А, 29.05.2020 (прототип) в качестве материала лейнера предлагается использовать аустенитную нержавеющую сталь с низким содержанием никеля и с параметрами: Md30 в диапазоне от -30°С до 0°С; PREN - не менее 18 и удлинение нержавеющей стали должно быть не менее 50%.

В подавляющем большинстве случаев аварийного выхода из строя баллонов с сварным металлическим лейнером являются сочетания неблагоприятных условий, связанных с технологией изготовления отдельных элементов - лейнера, днищ и цилиндрической части и их сварка. Особенность заключается в том, что при изготовлении днищ используемые металлы и сплавы подвергаются различным видам и режимам технологической обработки типа пластического деформирования (вытяжка, штамповка, прокатка и др.), которое вызывает отмеченные выше структурные изменения в материале и изменения его физико-механических свойств.

Анализ имеющихся результатов испытаний по длительной и циклической прочности материалов заготовок используемых для изготовления сварных баллонов давления показывает, что с ростом степени деформации £пр.д. материалов при вытяжке (штамповке) деталей циклическая прочность баллонов существенно уменьшается. Это обусловлено тем, что с ростом степени деформации εпр.д. материалов при вытяжке (штамповке) деталей (по причине фазовых превращений материала γ→α'), их условный предел текучести σ0,2 и предел прочности σв возрастают, а показатели пластичности (относительные удлинение δ и сужение ψ) снижаются тем значительней, чем ниже энергия дефектов упаковки материала. При этом кривые упрочнения (наклепа) для каждого материала располагаются тем выше и положе, чем больше степень и скорость их пластической деформации при изготовлении баллона или его составляющих.

Наиболее интенсивное упрочнение характерно для металлов и сплавов аустенитных сталей, никеля. С увеличением степени деформации предел текучести растет быстрее предела прочности (предела прочности увеличивается в 1,5…3 раза, а предел текучести - в 3…7 раз). У сильноупрочненных металлов иссякает запас пластичности. Такое состояние является предельным, и при попытке продолжить деформирование металл разрушается.

Упрочненный металл запасает 5…10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование структурных дефектов и на упругие искажения решетки. Деформация в поликристаллических материалах развивается неоднородно, так как отдельные зерна имеют различную ориентировку и не находятся при деформировании в поле одноосной системы напряжений. Деформация неравномерно распределяется не только в объеме тела между зернами, но и внутри зерен и отдельных дефектов. Из-за неоднородности деформации в металлах возникают различного уровня внутренние остаточные напряжения.

Образование остаточных напряжений в результате неоднородного пластического деформирования в высокопрочных материалах может привести к разрыву готовой заготовки.

Поэтому уровень остаточных напряжений часто предопределяет эксплуатационные характеристики деформированных материалов и выбор технологии их переработки.

Пластическая деформация влияет и на физические и некоторые химические свойства металлических материалов. С увеличением степени деформации повышается удельное электросопротивление (на 2…6%), у ферромагнетиков, к которым относится большинство сталей, понижаются магнитная проницаемость и остаточная индукция, возрастает коэрцитивная сила. У сплавов такие зависимости могут быть более сложными. Упрочнение повышает химическую активность металлов, они легче растворяются в кислотах и склонны к коррозионному растрескиванию. Образование текстуры при деформировании вызывает анизотропию свойств. Например, для нержавеющих сталей типа AISI 304 при проведении двухступенчатой вытяжки аустенитная структура стали с ростом деформаций на некоторых участках изделия переходит в 100% мартенситную (α'- мартенсит деформации).

При вытяжках заготовок из сталей с аустенитной структурой деформациями не превышающими (4-6)% в микроструктуре материала присутствие α' мартенсита практически не наблюдается. При увеличении деформации до 8% можно наблюдать зарождение мартенсита на границах аустенитных зерен. На более высоких уровнях деформаций вытяжки (деформации более 26%) объемная доля деформационного α'- мартенсита близка к 60%, что приводит к замедленному трещинообразованию в перерабатываемых аустенитных нержавеющих сталях. Следует отметить, что изменение характеристик (прочности, упругости, мартенситной структуры) материла не равномерно объему материла (по длине, по поверхности и по толщине) получаемой детали.

Возникновение этого явления связано с химическим составом аустенитной нержавеющей стали, ее мартенситной трансформацией, больших остаточных напряжений и, накоплением содержания водорода по плоскостям течения материала и межфазным границам.

В силу отмеченных эффектов в зоне сварки цилиндрической части и днищ лейнера проявляются сильные краевые эффекты, возникающие из-за полученных различных механических характеристик исходных материалов для данных элементов.

На базе приведенных замечаний для известных конструкций металлокомпозитных баллонов давления со сварными лейнерами можно выделить следующие наиболее существенные их отрицательные моменты:

1. Несмотря на использование одного и того же исходного материала для изготовления цилиндрической части и днищ лейнера, в силу технологии их изготовления (пластическое деформирование), характеристики материалов готовых днищ и цилиндра существенно отличаются, как по структурно-фазовому состоянию, так и по механическим параметрам. Так, например, при использовании в исходном состоянии нержавеющей стали аустенитного класса, доля аустенита на цилиндрической части составляет практически 100%, в то время как для днищ в данном материале находится не менее 60% мартенситной фазы. Кроме того, в процессе штамповки днищ происходит упрочнение материала и его прочность повышается в разы по сравнению с исходным, в то время как относительная деформация сокращается так же в разы. Такое различие в характеристиках материала приводит к дополнительным деформациям в зонах сварных соединениях и снижает их усталостную прочность. Изменения в фазовом состоянии материала приводит к потере стойкости материала к коррозии и ряду другого рода отрицательным свойствам. Особенно актуальным становится учет этих явлений и когда материал лейнера работает в условиях криогенных температур и среде водорода для которых температура мартенситного превращения при охлаждении Мн(Ms) и температура превращения Md30, связанная с холодной пластической деформацией имеют не соответствующие данным условиям значения.

2. Кроме того, листовой материал, подвергаемый штамповке, как правило, в исходном состоянии обладает анизотропией механических свойств, обусловленной маркой материала, технологическими режимами его получения, которая может оказывать как положительное, так и отрицательное влияние на устойчивое протекание технологических процессов обработки металлов давлением при различных температурно-скоростных режимах деформирования.

3. Под действием растягивающих напряжений при вытяжке заготовок лейнера происходит наиболее интенсивное развитие ("раскрытие") микротрещин в обрабатываемом полуфабрикате. Образование ориентированных микротрещин создает предпосылки для последующего возможного нарушения прочности изделий при их функционировании особенно при наличии среды водорода.

4. Ввиду того, что основной нагрузкой при работе композитного баллона (баллона) является внутреннее давление среды и отмеченных выше явлений, при нагружении его конструкции в материале лейнера и материалах композитной оболочки могут возникать деформации различного уровня. При этом, если в окружном направлении выполняется совместность деформаций в материале лейнера и композитной оболочки, то в осевом направлении это условие практически не всегда выполнимо, и возможны проскальзывания лейнера относительно композитной оболочки. Эти проскальзывания приводят к повышенным деформациям материала лейнера, которые, наиболее локализуются в зоне сварного соединения, что так же приводит к существенному снижению усталостной прочности баллона.

Кроме того, промежуточный рекристаллизационный отжиг не восстанавливает полностью пластические свойства сталей, так как экранирование образовавшихся оксидных пленок на поверхности микротрещин препятствует восстановлению разорванных межатомных связей. Поэтому очень важным вопросом при проектировании технологии изготовления баллонов высокого давления является определение таких операционных степеней деформации на вытяжных операциях, которые, с одной стороны, позволяют создать довольно интенсивную технологию, а с другой - исключить возможность образования в структуре материала крупных дефектов.

Базируясь на данном анализе, в основу настоящего изобретения положена задача: создать металлопластиковый баллон высокого давления для хранения водорода, позволяющий максимально исключить отмеченные недостатки и тем самым повысить ресурс баллона по числу циклов нагружения при сохранении невысокой удельной материалоемкости баллона.

Техническим результатом изобретения является:

- подбор характеристик исходных материалов лейнера и композитной оболочки для обеспечения надежной работы баллона, учитывая особенности изменения их структурно-фазовых характеристик в процессе изготовления эксплуатации баллона;

- выполнение условия совместимости деформаций материалов в локальной зоне сварных швов с обеспечением однородности структурно-фазовых характеристик свариваемых деталей;

- исключение ориентированных микротрещин высокого уровня остаточных напряжений в полуфабрикатах днищ и цилиндрической обечайке лейнера при их изготовлении.

Технический результат достигается за счет того, что металлокомпозитный баллон для хранения сжатого водорода под высоким давлением содержит тонкостенный герметизирующий лейнер в виде пустотелой равнотолщинной цилиндрической обечайки с профильными днищами, контактирующими и приваренными, по крайней мере, в одном из днищ, по периметру проходного отверстия с полюсными штуцерами, и внешнюю силовую оболочку из композитного материала, образованную комбинацией многозонных семейств-слоев из высокомодульных волокон армирующего материала, ориентированных в спиральных и окружных направлениях с заданными линейными плотностями, при этом лейнер выполнен из холодно тянутого тонкостенного листа метастабильной аустенитной нержавеющей стали, в которой в состоянии поставки относительное удлинение при растяжении не менее 55-60% при коэффициенте анизотропии, представляющимся как отношение логарифмических деформаций по длине к деформациям по ширине, не более 0.8, углеродный эквивалент Сэкв не более 0,55%, отношение значения эквивалента по хрому Сrэкв к значению эквивалента по никелю Niэкв 1.3-1.8, ферритное число Fn не более 10; величина PREN более 22; температура начала мартенситного превращения Мн не выше -350°С и величина температуры Md30 менее -170°С, в виде сварной из трех частей обечайки вращения, причем срединная цилиндрическая часть обечайки лейнера по всему объему имеет аустенитную микроструктуру, содержащую не более 4-6 объемных % смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, а форма образующих профилей днищ лейнера выбрана из условия равенства меридиональной и кольцевой деформаций баллона в целом, возникающих при действии рабочего давления, и их максимальная глубина определяется с соблюдением ограничения при их формировании посредством холодного пластического деформирования, что материал днища лейнера по всему объему имеет также аустенитную микроструктуру, содержащую по не более 10-12 объемных % деформационного α'-мартенсита при рассмотрении в поперечном шлифе, причем в зоне контакта с полюсными металлическими штуцерами форма днищ имеют форму кольцевых пластин, диаметр которых минимум на 10% большее максимального диаметра контактируемой плоскости штуцера.

Количество зонных слоев-обечаек из спиральных высокомодульных и высокопрочных волокон композитной оболочки может быть определено условием совпадения диаметров их полюсных отверстий по сечениям с равными диаметрами условно гладкой поверхности обеспечивающей равнодеформируемость баллона в целом.

Суммарная линейная плотность (количество) волокон армирующего материала соответственно расположенных во всех зонных слоях-обечайках обеспечивает внутреннее усилие в осевом направлении силовой оболочки, не приводящее с коэффициентом запаса n>2.6 к разрушению баллона при действии максимально возможного давление и совместно с волокнами кольцевого армирования обеспечивает при действии данного давления деформации баллона не превышающие 0.45%.

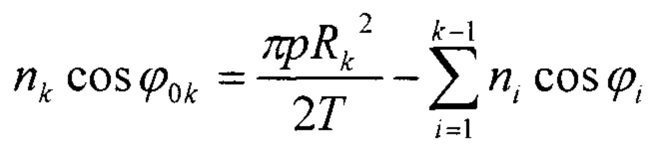

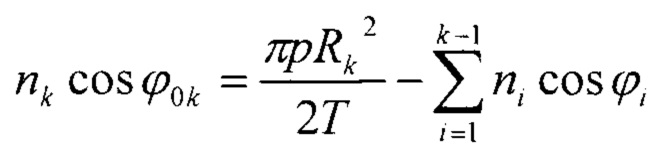

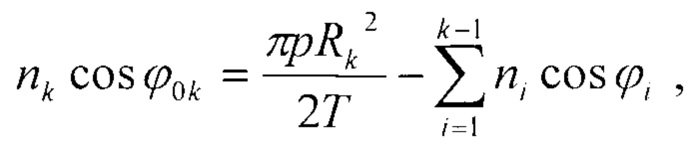

Линейная плотность (количество) волокон армирующего материала на каждой из зонных слоев-оболочек может быть выбрана из соотношения:

,

,

где Rk - максимальный радиус зонного слоя-оболочки k,

nk. ϕ0k - количество волокон и угол армирования армирующего материала на цилиндре зонного слоя-оболочки k с радиусом Rk соответственно,

ni, ϕi - количество волокон и угол армирования армирующего материала зонного слоя-оболочки k на цилиндрической части баллона с радиусом R0 соответственно,

Т - усилие разрыва одного армирующего волокна,

Р - максимальное давление разрыва баллона.

Отношение минимального предельного удлинения материала профильных днищ к предельному удлинению материала на цилиндрической поверхности лейнера может составлять не менее 0.8.

Микроструктура и градиент структурно-фазового состояния нержавеющей стали по длине профильных участков днищ лейнера сформированы посредством пластического деформирования из микроструктуры нержавеющей стали аустенитного или аустенитно-ферритного класса.

Раскрытие изобретения

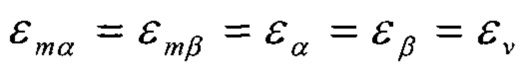

В виду того, что основной нагрузкой при работе баллона является внутреннее давление среды, при выборе формы профиля композитной оболочки следует потребовать равнодеформативности как для материала лейнера, так и композитного материала силовой оболочки, при действии данной нагрузки. Такое условие эквивалентно выполнению требования постоянства деформаций в элементах конструкции баллона, т.е.

,

,

где

εma, εmβ - деформации металла лейнера вдоль и поперек меридиана оболочки,

εα - меридиональная деформация днища,

εβ - тангенциальная деформация днища,

εν - деформация вдоль армирующих волокон композита.

Использование данного критерия позволяет найти оптимальную форму конструкции и оптимальную схему армирования композитной оболочки в целом.

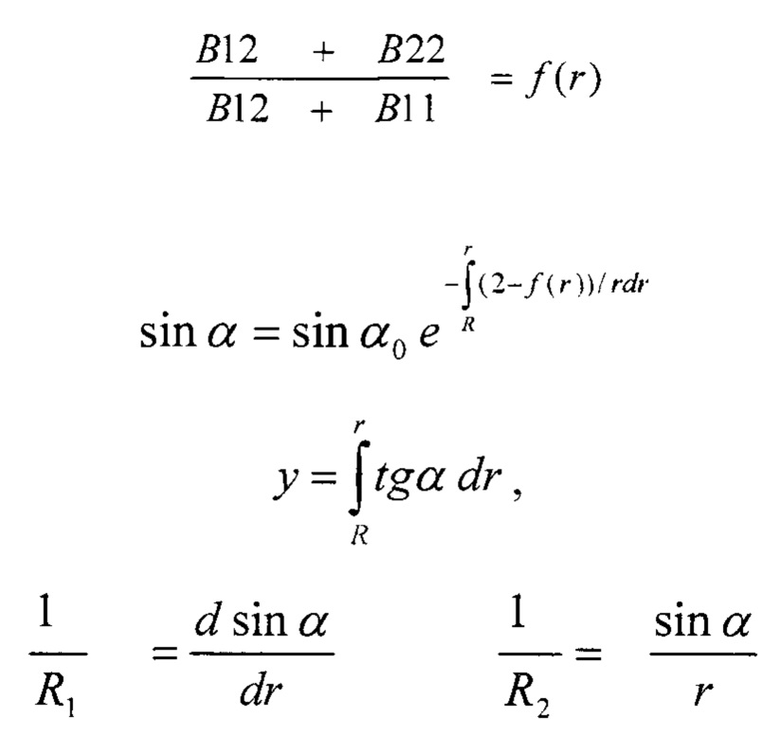

В случае проектирования многослойной конструкции баллона с разными углами армирования и различными материалами композиционной оболочки для построения алгоритма определения рациональной формы днищ баллона, используется численный алгоритм, базирующийся на следующих соотношениях:

здесь α - угол между осью вращения и нормалью к поверхности оболочки баллона,

Bij - коэффициенты мембранных жесткостей оболочки баллона,

Ri - главные радиусы кривизны поверхности оболочки,

у. r - координатная система поверхности оболочки.

Получаемая при этом геометрическая форма оболочки, как правило, относится к классу изотенсоидов (ранонапряженные оболочки) или нодоидов (оболочки у которых средняя кривизна постоянна по всей поверхности).

Сущность работы лейнера с такого оптимальной формой поверхности заключается в следующем: при возникновении давления в полости лейнера обечайка лейнера равномерно деформируется только за счет мембранных деформаций растяжения и в предельном состоянии достигает деформаций текучести одновременно по всей ее поверхности. Данное условие выполнимо только при условии близких характеристик материла цилиндрической части лейнера и материала днищ силовой оболочки.

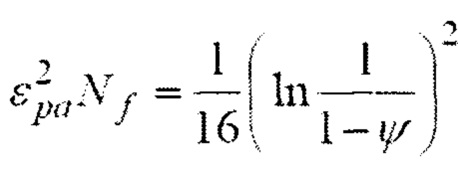

Отметим, что напряжения, возникающие в конструкциях баллонов в процессе эксплуатации, в большинстве случаев переменны во времени, причем они часто являются случайными функциями времени. Если уровень переменных напряжений превышает определенный предел, то в материале лейнера баллона протекает процесс постепенного накопления повреждений, приводящий к образованию трещины, ее развитию и окончательному разрушению лейнера. Этот процесс условно называют усталостью металла, а соответствующее разрушение - усталостным. Именно усталость является основной причиной разрушения рассматриваемых конструкций баллонов или сосудов давления. Особенность усталостного разрушения состоит в том, что оно может иметь длительный инкубационный период, составляющий иногда годы эксплуатации изделия, в течение которого выявление признаков приближающегося разрушения затруднительно. Для описания зависимости между числом циклов до разрушения N и амплитудой пластической деформации в материале лейнера баллона используется следующая зависимость, называемая формулой Коффина-Менсона:

,

,

где ψ - относительное поперечное сужение материала,

из которой следует, что число циклов нагружения баллона до образования трещины в лейнере тем больше, чем больше пластичность материала, характеризуемая величиной ψ.

Как правило, для целей обеспечения устойчивости к циклическим нагрузкам при малоцикловой усталости используются аустенитные нержавеющие стали. Базовый состав которых в массовых долях обычно включает: 15-20% Cr, 5-19% Ni, 0-5% Cu, не более 0,005% S и более 0,10% C+N, не более 2,0% Si, выборочно не более 5,0% Mn и неизбежные примеси. Аустенитные нержавеющие сталь могут дополнительно содержать один или несколько из следующих компонентов: до 3,0% Мо, до 0,5% Al, до 1,0% Ti, до 1,0% Nb, до 1,0% Zr, не более 1,0% V, не более 0,1% В, не более 0,03% Са и не более 0,05% редкоземельных металлов. При этом, варьируя химическим составом стали за счет обеспечения стабильности аустенитной фазы возможно добиваться подавления образования мартенсита деформации и обеспечить превосходную стойкость к питинговой коррозии, водородному охрупчиванию, обрабатываемости, сварке.

В настоящее время для металлокомпозитных баллонов широко используются аустенитные нержавеющие стали типа AISI 304 и AISI 316. Согласно стандарту ASTM А240 стандартный состав AISI 304: С≤0,08%, Si≤0,75%, Mn≤2,0%, Cr от 17,5 до 19,5%, Ni 8,0 до 10,5%. В обычных условиях применения AISI 304 обладает хорошей низкотемпературной ударной вязкостью, стойкостью к общей коррозии. Однако при обстоятельствах, когда температура близка к абсолютному нулю или в среде водорода сталь AISI 304 теряет пластичность и не может соответствовать требованиям для рассматриваемых задач.

Нержавеющая сталь AISI 316 содержит молибден и обладает более высокой коррозионной стойкостью, поэтому используется в относительно агрессивных средах, но все по той же причине что AISI 304 не может соответствовать требованиям специального использования при температурах близких к абсолютному нулю и в среде водорода.

Как правило, полуфабрикат нержавеющей стали аустенитного класса, используемый для цилиндрической части лейнера в состоянии поставки имеет не более 4-6 объемных % смеси мартенсита и обладает свойствами анизотропии.

Однако, как уже отмечалось, в материалах днищ во время их изготовления из той же по химическому содержанию стали происходит изменение характеристик в силу известных для их твердого состояния фазовых превращений при температурных и механических воздействиях. С другой стороны, материл за счет обеспечения стабильности аустенитной фазы, может не претерпевать изменение механических характеристик при изготовлении профильных днищ, даже если имеет не более 8-10 объемных % мартенсита после его деформации при изготовлении. Обеспечение данного условия возможно при комбинации соответствующей геометрии днищ лейнера в сочетании с соответствующими режимами изготовления полуфабриката и заготовок днищ.

Например, если материал лейнера сталь AISI 304, то температура начала горячего мартенситного превращения Мн(Ms) -91,5°С и температура мартенситного превращения под напряжением Md 30/50 29°С; а для стали AISI 316 (Мн) -157°С и Md 30/50 -51°С. Легко видеть, что температура начала горячего мартенситного превращения в обоих примерах сталей выше, чем температура жидкого азота, поэтому существует риск образования мартенситной фазы и охрупчивания данных сталей при работе такого лейнера в среде жидкого водорода.

Если же химический состав нержавеющей стали удовлетворяет требованию

Сrэкв/Niэкв= ≤1,30,

где

Сrэкв=%Cr+2(%Si)+1,5(%Мо)+5(%V)+5,5(%Al)+1,75(%Nb)+1,5(%Ti)+0,75(%W)

Niэкв=%Ni+%Со+0,5(%Mn)+0,3(%Cr)+30(%C)+25(%N),

то сталь имеет полностью аустенитную структуру при комнатной температуре и для нее

Мн(Ms)=1305-61,6(%Ni)-41,7(%Cr)-33,3(%Mn)-27,8(%Si)-1667(%C+%N)≤-350°C

Md30/50=580-520(%C)-2(%Si)-16(%Mn)-23(%Ni)-300(%N)-26(%Cu)-10(%Mo≤-115°C;

PREN=%Cr+3,3(%Mo)+16%(N)≥27,0,

то сталь устойчива к точечной коррозии, изделия из такой стали могут работать при температуре жидкого азота -196°С без мартенситного превращения, и при деформировании на 10% при комнатной температуре также не претерпевают мартенситного превращения.

При сварке днищ с такого рода материалом и цилиндрической части лейнера в результате нагревания в околошовной зоне должна изменяться структура и свойства материалов свариваемых частей. Однако в силу того, что при изготовлении данных частей лейнера существенных изменений в их структуре не происходит, а также в силу выбираемого материала лейнера (нержавеющей стали) соответствующими значениями величин температур Мн(Ms) и Мd30, характеризующих степень превращения аустенита в мартенсит при охлаждении и холодной деформации, то материал сварного шва и прилегающей непосредственно к шву зоне участок меняют структуру и механические свойства незначительно.

Наличие такого незначительного отличия свойств материала в сварном соединении от свойств основных материалов составляющих лейнера практически не приводит к появлению значительных остаточных растягивающих напряжений в сварном соединении.

Как правило, стойкость нержавеющей стали к точечной коррозии оценивается по индексу точечной коррозии PREN

PREN=%Cr+3.3(%Мо)+16(%N).

Чем выше значение индекса PREN, тем выше стойкость нержавеющей стали к точечной коррозии.

Стойкость материалов из нержавеющей стали при щелевой коррозии оценивается также по индексу PREN с учетом индекса критической температуры щелевой коррозии

C.C.T=3,2(%Cr)+7,6(%Mo)+78,5(%N)+1,8(%Cu)-0,7(%Mn).

Стойкость нержавеющей стали к межкристаллитной коррозии оценивается по индексам межкристаллитной коррозии (ICN и IGCN), представленным ниже соотношениям. Для отсутствия межкристаллитной коррозии индексы ICN и IGCN должны быть больше 0.

ICN=32,7-265(%С)+0,74(%Si)+2,49(%Mn)+2,77(%Ni)-l,82(%Cr)-l,13(%Cu)+28,2(%N)

IGCN=15,4-296(%C)-3,77(%Si)+0,0019(%Mn)+0,363(%Cr)-0,292(%Ni)-0,861(%Cu)-2,99(%Mo)+11,4(%N)

Анализируя поведение разных материалов для изготовления элементов лейнера по критериям их деформативности и изменению структурно фазового состояния с оценками по приведенным индексам и критериям, определено, что для обеспечения безопасной и надежной работы металлокомпозитного баллона в среде водорода высокого давления с учетом специфики его заправки, необходимо использование нержавеющей стали аустенитного класса, которая в состоянии поставки, относительное удлинение при растяжении εb не менее 55-60% при коэффициенте анизотропии, представляющимся как отношение логарифмических деформаций по длине к деформациям по ширине не более 0.8, углеродный эквивалент Сэкв не более 0,55, отношения эквивалента по хрому Сrэкв к значению эквивалента по никелю Niэкв 1.3-1.8, значение ферритного числа Fn не более 10; значение индекса PREN более 22, температуру начала мартенситного превращения Мн (Ms) не выше -350°С и значение температуры Md30/50 менее -170°С.

Положительное ферритное число Fn не более 10 связано с присутствием феррита, улучшающего солидификационные свойства сплава и способствующего ингибированию горячего растрескивания сплава во время операций по сварке.

При таких значениях Мн(Ms) и Md30/50, выбранных для изготовления лейнера сталей, происходит подавление их водородного охрупчивания во время эксплуатации. Кроме того, стали удовлетворяющие данным показателям, хорошо свариваются, обеспечивают хорошую формуемость, особенно при вытяжке, стойки к питинговой коррозии и коррозионному растрескиванию в среде водорода, обеспечивают надежную работоспособность баллона, удовлетворяющего требованиям существующих нормативных документов, например, Правила ООН №134.

Для исключения возможных негативных эффектов, возникающих в отдельных зонах днищ лейнера, силовую композитную оболочку предлагается в данном решении выполнять из разнородных семейств армирующих нитей образующих днища с разными углами и мощностями армирования. При этом, линейная плотность (количество) волокон армирующего материала на каждой из зонных слоев-оболочек выбирается из соотношения:

где Rk - максимальный радиус зонного слоя-оболочки k,

nk, ϕ0k - количество волокон и угол армирования армирующего материала на цилиндре зонного слоя-оболочки k с радиусом Rk соответственно,

ni, ϕi - количество волокон и угол армирования армирующего материала зонного слоя-оболочки k на цилиндрической части баллона с радиусом R0 соответственно,

Т - усилие разрыва одного армирующего волокна,

р - максимальное давление разрыва баллона,

а суммарная линейная плотность (количество) волокон армирующего материала, соответственно расположенных во всех зонных слоях-обечайках, должна обеспечивать внутреннее усилие в осевом направлении силовой оболочки, не приводящее с коэффициентом запаса n>2.6 к разрушению баллона при действии максимально возможного давления и совместно с волокнами кольцевого армирования обеспечивать при действии данного давления деформации баллона не превышающие 0.45%.

Форма образующих профилей днищ лейнера, выбираемая из условия равенства меридиональной и кольцевой деформаций баллона в целом, возникающих при действии рабочего давления, должна также обеспечивать ограничения по деформациям, что при формировании днищ посредством холодного пластического деформирования их материал по всему объему также должен иметь аустенитную микроструктуру, содержащую не более 10-12 объемных % деформационного α' - мартенсита при рассмотрении в поперечном шлифе.

При выборе геометрии днища лейнера необходимо учесть особенности их контакта с штуцерами. В силу того, что штуцер и композитный материал в зоне контакта с ним имеют различные жесткости, при их деформировании в зоне контакта возникает локальная концентрация напряжений и деформаций в материале лейнера, приводящих при разгрузке баллона к вероятной потере устойчивости лейнера. Анализ зависимостей деформирования материалов в данной зоне показывает, что при исполнении формы лейнера в зоне контакта с полюсными металлическим штуцером в форме кольцевой пластины с диаметром большее максимального диаметра штуцера на 10%, явление потери устойчивости лейнера исключается. В силу данного замечания профильные заглушки-крышки целесообразно выполнять в виде оболочек, переходящих в зоне контакта с полюсными металлическими штуцерами в форму кольцевых пластин, диаметр которых минимум на 10% большее максимального диаметра штуцера по контактирующей плоскости.

Это позволяет оптимизировать полную структуру стенки композитной оболочки баллона и в том числе его вес.

Промышленная применимость

С созданием предложенного устройства появилась реальная возможность изготавливать высокоэффективные как по циклической живучести, так и по ценовым показателям, конструкции баллонов высокого давления из композиционных материалов с использованием сварной тонкостенной металлической внутренней оболочки - лейнера. Изготовление и испытание опытных образцов баллонов высокого давления с предложенным решением подтвердили их высокую надежность и эффективность при хранении водорода и при хранении криогенных сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| ЛЕЙНЕР БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2353851C1 |

| Баллон давления | 2023 |

|

RU2837161C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2009 |

|

RU2432520C2 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2432521C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393375C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

Изобретение относится к области газовой аппаратуры и может быть применено к баллонам давления для хранения и транспортировки сжатого водорода. Металлокомпозитный баллон для хранения сжатого водорода под высоким давлением содержит тонкостенный герметизирующий лейнер в виде пустотелой равнотолщинной цилиндрической обечайки с профильными днищами, контактирующими и приваренными, в одном из днищ, по периметру проходного отверстия с полюсными штуцерами. Также содержит внешнюю силовую оболочку из композитного материала, образованную комбинацией многозонных семейств-слоев из высокомодульных волокон армирующего материала, ориентированных в спиральных и окружных направлениях с заданными линейными плотностями. Лейнер выполнен из холоднотянутого тонкостенного листа метастабильной аустенитной нержавеющей стали, в которой в состоянии поставки относительное удлинение при растяжении не менее 55-60% при коэффициенте анизотропии, представляющемся как отношение логарифмических деформаций по длине к деформациям по ширине, не более 0.8, углеродный эквивалент Сэкв не более 0,55%, отношение значения эквивалента по хрому Сrэкв к значению эквивалента по никелю Niэкв 1.3-1.8, ферритное число Fn не более 10, величина PREN более 22, температура начала мартенситного превращения Мн (Ms) не выше -350°С и величина температуры Md30 менее -170°С, в виде сварной из трех частей обечайки вращения, причем срединная цилиндрическая часть обечайки лейнера по всему объему имеет аустенитную микроструктуру, содержащую не более 4-6 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита. Форма образующих профилей днищ лейнера выбрана из условия равенства меридиональной и кольцевой деформаций баллона в целом, возникающих при действии рабочего давления, и их максимальная глубина определяется с соблюдением ограничения при их формировании посредством холодного пластического деформирования. Материал днища лейнера по всему объему имеет также аустенитную микроструктуру, содержащую не более 10-12 об.% деформационного α'-мартенсита при рассмотрении в поперечном шлифе, причем в зоне контакта с полюсными металлическими штуцерами формы днищ имеют форму кольцевых пластин, диаметр которых минимум на 10% большее максимального диаметра контактируемой плоскости штуцера. Техническим результатом изобретения является обеспечение надежной работы баллона. 5 з.п. ф-лы.

1. Металлокомпозитный баллон для хранения сжатого водорода под высоким давлением, характеризующийся тем, что содержит тонкостенный герметизирующий лейнер в виде пустотелой равнотолщинной цилиндрической обечайки с профильными днищами, контактирующими и приваренными по крайней мере в одном из днищ по периметру проходного отверстия с полюсными штуцерами, и внешнюю силовую оболочку из композитного материала, образованную комбинацией многозонных слоев-обечаек из высокомодульных волокон армирующего материала, ориентированных в спиральных и окружных направлениях с заданными линейными плотностями, при этом лейнер выполнен из холоднотянутого тонкостенного листа метастабильной аустенитной нержавеющей стали, в которой в состоянии поставки относительное удлинение при растяжении не менее 55-60% при коэффициенте анизотропии, представляющемся как отношение логарифмических деформаций по длине к деформациям по ширине, не более 0,8, углеродный эквивалент СЭКВ не более 0,55%, отношение значения эквивалента по хрому CrЭКВ к значению эквивалента по никелю NiЭКВ 1,3-1,8, ферритное число Fn не более 10, величина PREN более 22, температура начала мартенситного превращения Мн (Ms) не выше -350°С и величина температуры Md30 менее -170°С, в виде сварной из трех частей обечайки вращения, причем срединная цилиндрическая часть обечайки лейнера по всему объему имеет аустенитную микроструктуру, содержащую не более 4-6 об.% смеси мелкозернистого нижнего бейнита и мелкозернистого сетчатого мартенсита, а форма образующих профилей днищ лейнера выбрана из условия равенства меридиональной и кольцевой деформаций баллона в целом, возникающих при действии рабочего давления, и их максимальная глубина определяется с соблюдением ограничения при их формировании посредством холодного пластического деформирования, материал днища лейнера по всему объему имеет также аустенитную микроструктуру, содержащую не более 10-12 об.% деформационного α'-мартенсита при рассмотрении в поперечном шлифе, причем в зоне контакта с полюсными металлическими штуцерами формы днищ имеют форму кольцевых пластин, диаметр которых минимум на 10% большее максимального диаметра контактируемой плоскости штуцера.

2. Баллон по п. 1, характеризующийся тем, что количество многозонных слоев-обечаек из спиральных высокомодульных и высокопрочных волокон композитной оболочки определено условием совпадения диаметров их полюсных отверстий по сечениям с равными диаметрами условно гладкой поверхности, обеспечивающей равнодеформируемость баллона в целом.

3. Баллон по п. 1, характеризующийся тем, что суммарная линейная плотность волокон армирующего материала, соответственно расположенных во всех зонных слоях-обечайках, обеспечивает внутреннее усилие в осевом направлении силовой оболочки, не приводящее, с коэффициентом запаса n>2,6, к разрушению баллона при действии максимально возможного давления, и совместно с волокнами кольцевого армирования обеспечивает при действии данного давления деформацию баллона, не превышающую 0,45%.

4. Баллон по п. 1, характеризующийся тем, что линейная плотность волокон армирующего материала на каждой из зонных слоев-оболочек выбрана из соотношения

где Rk- максимальный радиус зонного слоя-оболочки k,

nk, ϕ0k - количество волокон и угол армирования армирующего материала на цилиндре зонного слоя-оболочки с радиусом Rk соответственно,

ni, ϕi - количество волокон и угол армирования армирующего материала зонного слоя-оболочки k на цилиндрической части баллона с радиусом R0 соответственно,

Т - усилие разрыва одного армирующего волокна,

p - максимальное давление разрыва баллона.

5. Баллон по п. 1, характеризующийся тем, что отношение минимального предельного удлинения материала профильных днищ к предельному удлинению материала на цилиндрической поверхности лейнера составляет не менее 0,8.

6. Баллон по п. 1, характеризующийся тем, что микроструктура и градиент структурно-фазового состояния нержавеющей стали по длине профильных участков днищ лейнера сформированы посредством пластического деформирования из микроструктуры нержавеющей стали аустенитного или аустенитно-ферритного класса.

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| CN 111212928 A, 29.05.2020 | |||

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

Авторы

Даты

2024-12-26—Публикация

2023-06-22—Подача