Изобретение относится к теплотехнике, в частности к тепловым трубам, и может быть использовано для отвода тепла от миниатюрных теплонапряженных объектов, эксплуатируемых в стесненных условиях, например центральных процессоров (CPU) мобильных компьютеров.

Известна тепловая труба [SU 449213], которая по сути является контурной тепловой трубой, включающей испаритель, снабженный капиллярно-пористой насадкой (фитилем), имеющей тупиковые пароотводные каналы, открытые в сторону пароотвода, и тупиковую выемку (компенсационную полость), открытую в сторону конденсатопровода.

Недостатком такого испарителя является то, что пароотводные каналы, выполненные в центральной части фитиля, снижают его гидравлическое сечение для движения теплоносителя в зону испарения и при этом они не выполняют в полной мере свою основную функцию, поскольку отвод пара осуществляется преимущественно пароотводными каналами, расположенными по периферии фитиля вблизи нагреваемой части испарителя. Таким образом эффективность такого испарителя существенно снижается. Кроме того, возможности для миниатюризации этого испарителя путем уменьшения его диаметра весьма ограничены из-за наличия пароотводных каналов в центральной части фитиля.

Известна другая испарительная камера (испаритель) контурной тепловой трубы [RU 22249672], содержащая фитиль, имеющий пароотводные каналы, размещенные вблизи нагреваемой стенки испарителя, и тупиковый канал для подвода жидкости, смещенный к противоположной боковой стенке испарителя. Активная зона такого испарителя - та часть, которая находится в тепловом контакте с источником тепловой нагрузки, может быть достаточно компактной, а сам испаритель весьма эффективным в составе миниатюрной контурной тепловой трубы в том случае, если в качестве теплоносителя используются жидкости с высоким рабочим давлением пара, например аммиак. Такие теплоносители позволяют создать необходимый для работы устройства перепад температуры и давления между пароотводными каналами и каналом для подвода жидкости даже в тех случаях, когда толщина фитиля, разделяющего эти каналы, достаточно мала.

Недостатками такого испарителя является то, что он не может быть использован с теплоносителями, имеющими низкое давление пара при рабочей температуре, например с водой. В то же время использование аммиака или других жидкостей с более высоким давлением пара недопустимо по требованиям безопасности, предъявляемым к персональным компьютерам, в том числе и мобильным.

Еще одним недостатком такого испарителя в цилиндрическом варианте исполнения, когда его диаметр мал, является необходимость увеличения длины и/или поперечного сечения компенсационной полости, что не всегда возможно по условиям компоновки в стесненных условиях. Для плоского варианта такого испарителя увеличение его ширины до необходимых размеров при достаточно малой толщине требует соответствующего увеличения толщины стенок, чтобы противостоять высокому внутреннему давлению. В свою очередь это ведет к недопустимому увеличению термического сопротивления.

Известен также испаритель контурной тепловой трубы [RU 11318], содержащий фитиль с тупиковыми пароотводными каналами, выполненными в виде продольных проточек по периферии фитиля на его поверхности, примыкающей к нагреваемой стенке корпуса. Канал для подвода жидкости в этом фитиле отсутствует. Жидкость, поступающая из конденсатопровода в компенсационную полость, впитывается через торцевую часть фитиля. Таким образом его слой, отделяющий тупиковые концы пароотводных каналов от компенсационной полости, может быть достаточно толстым независимо от диаметра активной части испарителя, которая может быть достаточно малой. Вследствие своей толщины этот слой фитиля, играющий роль "теплового затвора", обладает термическим сопротивлением, которое препятствует проникновению тепла в компенсационную полость (явление обратной проводимости) и способствует созданию необходимого перепада температур и давления пара между пароотводными каналами и компенсационной полостью даже в тех случаях, когда используется теплоноситель с низким рабочим давлением пара.

Недостатком такого испарителя является относительно высокое гидравлическое сопротивление фитиля при движении жидкости в зону испарителя и повышенное термическое сопротивление зоны испарения, поскольку часть корпуса испарителя, соответствующая ширине и количеству пароотводных каналов, не имеет непосредственного теплового контакта с фитилем. Кроме того, так же, как и в предыдущем аналоге, объем компенсационной полости в случае необходимости может быть увеличен за счет увеличения ее длины и/или диаметра, что ограничивает возможности для размещения такого испарителя в стесненных условиях.

Наиболее близким к заявляемому является цилиндрический вариант испарителя контурной тепловой трубы [US 6382309], который аналогичен в основном описанному выше аналогу. Несущественное отличие состоит в том, что конденсатопровод частично размещен в компенсационной полости (гидроаккумуляторе, резервуаре), а его выходное отверстие оснащено диффузором с каналами для выхода пузырьков пара, которые могут оказаться в конденсатопроводе. Диффузор имеет гидравлическую связь с основным фитилем через сетчатый фильтр П-образной формы и сетчатую шайбу, диаметр которой равен диаметру основного фитиля.

Плоский вариант испарителя указанной контурной тепловой трубы имеет плоский корпус, внутри которого размещен плоский прямоугольный фитиль, прочно соединенный с первыми двумя прямоугольными стенками испарителя, служащими для размещения источника тепловой нагрузки, и двумя вторыми боковыми стенками испарителя. Две третьи боковые стенки испарителя имеют полуцилиндрическую форму и служат для образования парового и жидкостного коллекторов. Последний из них может использоваться в качестве компенсационной полости. В жидкостном коллекторе размещена часть конденсатопровода, заключенная во вторичный фитиль, который имеет гидравлическую связь с основным фитилем с образованием зазора для выхода пузырьков пара.

Пароотводные каналы в том и другом вариантах испарителя выполнены в виде продольных тупиковых проточек, открытых в сторону парового коллектора, размещенных на внутренней поверхности корпуса и/или на поверхности фитиля, контактирующей со стенкой испарителя.

Так же, как и в техническом решении, главным существенным признаком в прототипе является отсутствие специального жидкостного канала, который обычно размещается в центральной части фитиля со стороны компенсационной полости. Это позволяет увеличить термическое сопротивление фитиля и снизить величину обратной проводимости. За счет этого появляется возможность использовать теплоносители с низким рабочим давлением пара и соответственно с относительно низкой величиной dP/dT, характеризующей связь перепада температуры с перепадом давления теплоносителя на линии насыщения теплоносителя.

Недостатком данной конструкции испарителя является прежде всего повышенное термическое сопротивление активной зоны (зоны испарения), которое определяется формулой

, где:

, где:

αu - коэффициент теплопередачи в активной зоне, Вт/м2К;

Su - поверхность активной зоны испарителя, м2.

Из этой формулы следует, что термическое сопротивление зоны испарения определяется коэффициентом теплопередачи αu и величиной поверхности Su. В миниатюрных устройствах величина Su мала по определению. Она определяется размерами источника тепловой нагрузки и стесненными условиями компоновки. Поэтому основная возможность для снижения термического сопротивления, которое в данном случае является критической величиной, состоит в максимальном увеличении коэффициента теплопередачи. В свою очередь его величина определяется толщиной и теплопроводностью стенки испарителя, а также интенсивностью теплообмена при испарении жидкости из фитиля. В рассматриваемом прототипе возможности для увеличения коэффициента теплопередачи весьма ограничены. Это связано, во-первых, с тем, что стенки испарителя, через которые подводится тепловая нагрузка, должны иметь достаточно большую толщину, необходимую для размещения в ней пароотводных каналов. Этот недостаток становится особенно ощутимым, если корпус выполнен из металла с низкой теплопроводностью, например из нержавеющей стали, на которую указывают авторы прототипа. Во-вторых, с отсутствием сплошного контакта фитиля со стенками корпуса в зоне испарения из-за наличия в зоне контакта пароотводных каналов, выполненных в виде проточек, суммарная поверхность которых в оптимальном случае может достигать 50% и более. Вследствие этого снижается поверхность испарения фитиля и увеличивается термическое сопротивление корпуса, что ведет к существенному снижению интегрального коэффициента теплопередачи. Увеличение плотности проточек за счет уменьшения их поперечных размеров и расстояния между ними, на возможность которого указывают авторы, не снимает проблему, поскольку при этом растет гидравлическое сопротивление пароотводных каналов и соответственно снижается максимальная величина тепловой нагрузки.

Еще одним существенным недостатком конструкции рассматриваемых испарителей является неоправданная сложность, которая в цилиндрическом варианте относится к конструкции вторичного фитиля в компенсационной полости и техническому решению, связанному с обеспечением подпитки основного фитиля. В плоском варианте усложнение связано с формой корпуса, а также с формой и способом размещения фитиля путем его припекания или припаивания. Этот недостаток может оказать серьезное влияние на стоимость изделий при их массовом производстве, потребность в которых в настоящее время оценивается порядком десятка миллионов штук в год.

Кроме того, необоснованными являются притязания авторов на конструкцию фитиля, невосприимчивого к перегреву жидкости или, другими словами, подавляющего образование поровых зародышей (пузырьков) в перегретой жидкости, движущейся через фитиль. Авторы полагают, что за счет соответствующего выбора размера пор фитиля, которые должны быть меньше критического радиуса зародышей пара при данной величине перегрева, жидкость в фитиле не будет вскипать. При этом они указывают неоправданно широкий диапазон размеров пор от 0.01 до 100 микрон. Однако, если оценить размер критических зародышей при реальных значениях величины перегрева, например, для воды, то он окажется в пределах 5-10 микрон и 0.1-1 микрон для аммиака, которые представляют собой лучшие из теплоносителей с низким и высоким давлением пара. Использование фитиля с такими малыми размерами пор в том виде, который предлагают авторы, является заведомо нереальным из-за огромного гидравлического сопротивления фитиля и резкого снижения эффективности теплообмена в зоне испарения. Если же увеличить размеры пор, например, до 50-100 микрон, то в этом случае они будут заведомо больше размеров критических зародышей.

Тем не менее пузырьки пара в фитиле могут не образовываться, если величина перегрева не слишком велика. Однако происходит это потому, что жидкость может находиться в перегретом (метастабильном) состоянии достаточно долгое время, обычно достаточное для прохождения ее через фитиль. Более того, без такого свойства жидкости работа как обычной тепловой трубы, так и контурной была бы невозможна. Можно отметить также, что при запуске контурных тепловых труб в некоторых случаях наблюдается перегрев теплоносителя даже в пароотводных каналах с поперечными размерами более 1 мм.

Таким образом, фитиль в том виде, который предлагают авторы, не может реально выполнять функцию, на которую они указывают, без резкого снижения теплотранспортных характеристик устройства.

В основу изобретения положена задача повышения эффективности работы испарителя путем увеличения коэффициента теплопередачи в активной зоне за счет увеличения поверхности испарения фитиля и снижения термического сопротивления корпуса.

Поставленная задача решается тем, что в предлагаемом изобретении испаритель миниатюрной контурной тепловой трубы содержит корпус цилиндрической или плоской формы, имеющий боковую, первую и вторую торцевые стенки, включающий активную и запорную зоны, в которых установлен основной фитиль, находящийся в прочном контакте с боковой стенкой корпуса. Основной фитиль имеет тупиковые пароотводные каналы, расположенные вдоль стенки корпуса и сообщающиеся с паровым коллектором, находящимся между основным фитилем и первой торцевой стенкой, которые отделены от боковой стенки корпуса слоем фитиля, минимальная толщина которого составляет величину большую, чем максимальный размер пор основного фитиля, но меньшую, чем минимальное расстояние между пароотводными каналами. Испаритель включает также компенсационную полость, расположенную с ним в одном корпусе и размещенную между основным фитилем и второй торцевой стенкой, содержащую участок конденсатопровода, выходное отверстие которого расположено вблизи торца основного фитиля со стороны, обращенной к компенсационной полости.

Для оптимальной организации теплообмена в зоне испарения и упрощения технологии изготовления пароотводные каналы имеют круглое поперечное сечение.

Корпус испарителя целесообразно выполнить плоским, имеющим прямоугольное или плоскоовальное поперечное сечение, поскольку это упрощает размещение на нем источников тепловой нагрузки, которые в большинстве случаев имеют плоскую термоконтактную поверхность. Это позволяет также обходиться без специальных переходных элементов "цилиндр-плоскость", которые обычно используются для цилиндрических испарителей. Кроме того, целесообразно изготавливать испаритель из цельной трубки с соответствующим профилем, что позволяет сократить количество технологических операций и за счет этого снизить стоимость изделий. Массовое производство таких трубок из различных металлов освоено в различных странах, включая Россию.

Плоская форма корпуса испарителя позволяет размещать источники тепловой нагрузки с двух противоположных сторон или с одной стороны. В первом случае пароотводные каналы должны быть равноудалены от нагреваемых стенок. В том случае, если источник тепловой нагрузки размещается только с одной стороны, пароотводные каналы целесообразно сместить к нагреваемой стенке так, чтобы толщина фитиля между пароотводными каналами и "холодной стенкой" была бы больше. Это позволит снизить гидравлическое сопротивление при движении жидкости вдоль фитиля и тем самым увеличить величину тепловой нагрузки. При этом толщина фитиля между пароотводными каналами и нагреваемой стенкой во всех случаях должна оставаться оптимальной и находиться в оптимальном диапазоне, указанном выше.

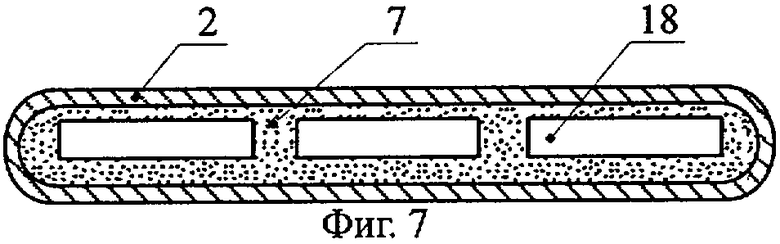

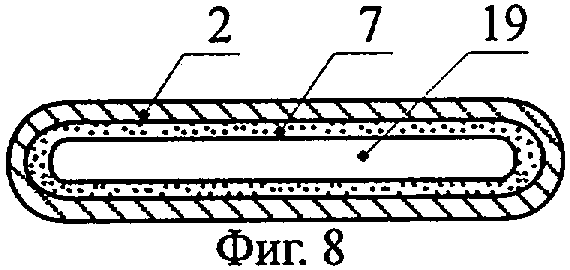

В некоторых случаях при необходимости предельного сокращения толщины испарителя целесообразно пароотводные каналы выполнить с поперечным сечением в виде узкой щели, вытянутой вдоль нагреваемых стенок испарителя. Если при этом ширина испарителя относительно невелика, то пароотводный канал целесообразно выполнить в виде единой щели.

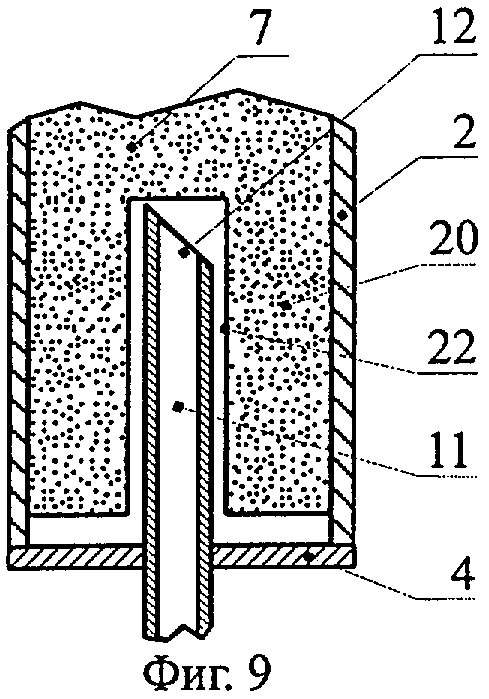

Для того, чтобы обеспечить работоспособность испарителя при любой ориентации, прежде всего при таких углах наклона, когда компенсационная полость расположена ниже основного фитиля, целесообразно использовать вторичный фитиль, который размещается в компенсационной полости, который находится в контакте с основным фитилем и служит для подпитки основного фитиля. Кроме того, в данном случае при использовании плоских корпусов испарителей, стенка которых имеет толщину, составляющую доли миллиметра, вторичный фитиль вместе с основным фитилем выполняет функцию упрочняющего элемента, препятствующего деформации корпуса под действием внешнего давления или внешних механических нагрузок. Для упрощения технологии изготовления основной и вторичный фитили могут быть выполнены из одного и того же материала и составлять единое целое. При этом они могут иметь одинаковый размер пор и пористость. Это не окажет существенного влияния на эффективность работы испарителя, но может на 25-35% увеличить длину компенсационной полости, поскольку часть ее объема будет занята каркасом вторичного фитиля, пористость которого обычно составляет 65-75%.

В тех случаях, когда увеличение габаритов компенсационной полости нежелательно, в качестве вторичного фитиля может использоваться материал с более высокой пористостью и размером пор, например высокопористый ячеистый материал (ВПЯМ), пористость которого составляет 90-95%, а размер пор 200-500 микрон.

Если при эксплуатации испарителя не предполагается чрезмерных механических воздействий и высокого внутреннего давления, а также углы наклона испарителя являются благоприятными для подпитки основного фитиля за счет действия силы тяжести, то вторичный фитиль в компенсационной полости может не размещаться.

Для того, чтобы обеспечить подвод жидкости непосредственно к основному фитилю, вторичный фитиль имеет выемку со стороны второй торцевой стенки, внутри которой с зазором размещен участок конденсатопровода. Зазор необходим для того, чтобы обеспечить проход пузырей пара, которые могут оказаться в конденсатопроводе.

Выходной конец участка конденсатопровода, размещенного в компенсационной полости, имеет, по крайней мере, один скос, который позволяет ему одновременно находиться в контакте с основным фитилем и обеспечивать выход пузырей пара, которые могут оказаться в конденсатопроводе.

Предпочтительно корпус испарителя и фитиль выполнять из меди или сплава с высоким содержанием меди, поскольку медь является одним из самых теплопроводных и вместе с тем относительно дешевых металлов, хорошо совместимых с водой, которая является наиболее эффективным теплоносителем, работающим при достаточно низких давлениях пара.

Размер пор фитиля выбирается исходя из требуемой величины капиллярного напора, который необходимо создать для компенсации всех потерь давления при циркуляции теплоносителя в контурной тепловой трубе и обеспечения максимальной эффективности теплообмена в зоне испарения. Эти два условия находятся в определенном противоречии. Поэтому необходима оптимизация размера пор, величина которого находится в довольно узком интервале и может существенно превышать размеры пор, используемые в контурных тепловых трубах с "классической" конструкцией испарителя, предполагающей наличие специального жидкостного канала в фитиле. Существуют факторы, которые позволяют это сделать. Первым из них является то, что эффективная длина миниатюрных контурных тепловых труб, используемых в мобильных компьютерах, относительно невелика, и величина неблагоприятных углов наклона по условиям эксплуатации не превышает 10°.

Второй фактор обусловлен небольшой протяженностью активных зон испарителя, определяемой миниатюрными размерами источника тепловой нагрузки. Третий фактор связан с возможностью использования в данном случае наиболее эффективного сочетания конструктивного материала и теплоносителя, какими являются медь и вода.

Минимальная толщина слоя фитиля, отделяющего пароотводные каналы от стенки корпуса, должна иметь величину, позволяющую создать устойчивый слой жидкости вблизи нагреваемой стенки испарителя, обладающий минимальным термическим сопротивлением. В идеальном случае толщина этого слоя должна быть сопоставима с максимальным размером пор фитиля, для которого обычно характерно достаточно широкое распределение пор по размерам. Однако на практике технологические возможности не позволяют сделать этот слой столь тонким. Тем не менее для достижения наилучших результатов его толщина не должна превышать минимального расстояния между пароотводными каналами.

Оптимальный размер пор, расстояние пароотводных каналов от стенки испарителя, расстояние между ними, размер сечения пароотводных каналов, способ изготовления фитиля и его соединения с корпусом испарителя являются ноу-хау в предлагаемом изобретении.

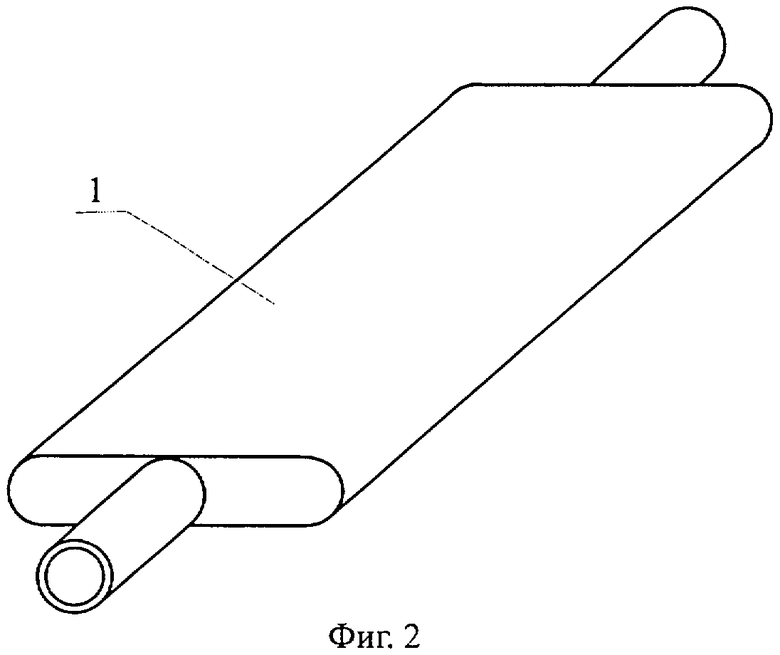

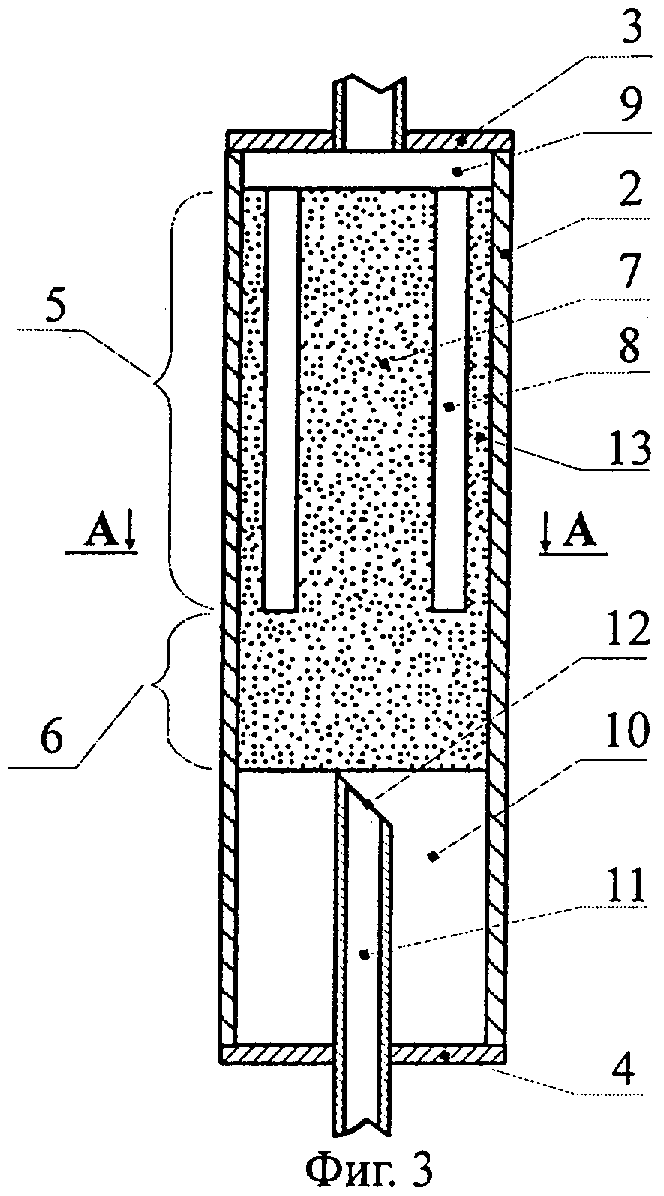

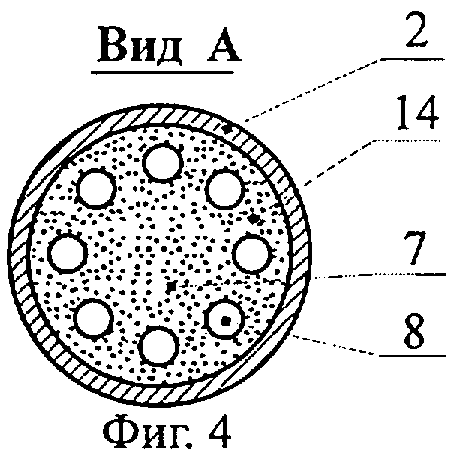

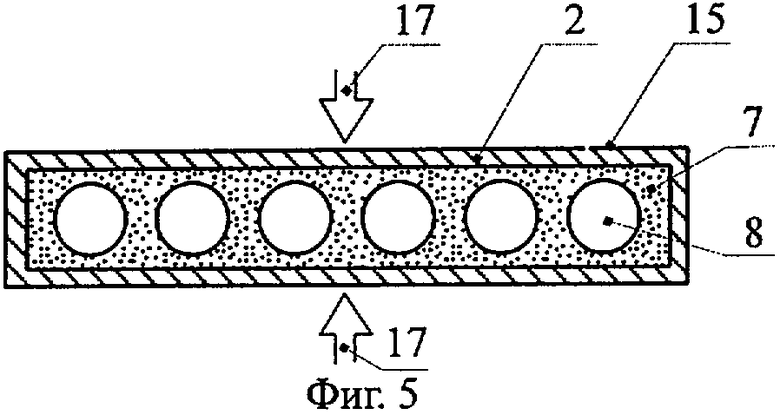

На фиг.1, 2 представлен внешний вид испарителя контурной тепловой трубы в цилиндрическом и плоском исполнении;

на фиг.3, 4 представлены продольное и поперечное сечения испарителя в цилиндрическом исполнении;

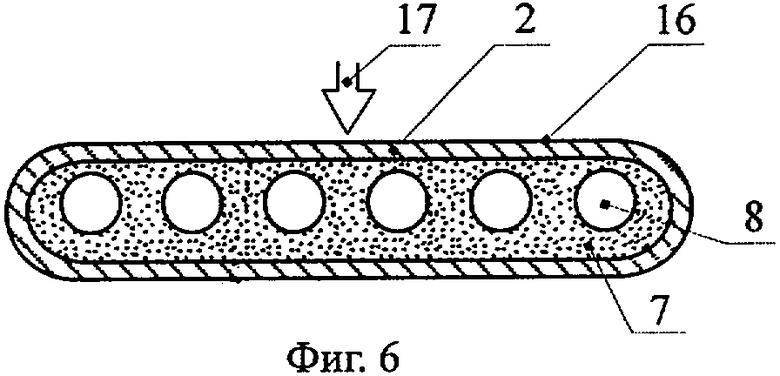

на фиг.5-8 представлены варианты поперечного разреза испарителя в плоском исполнении;

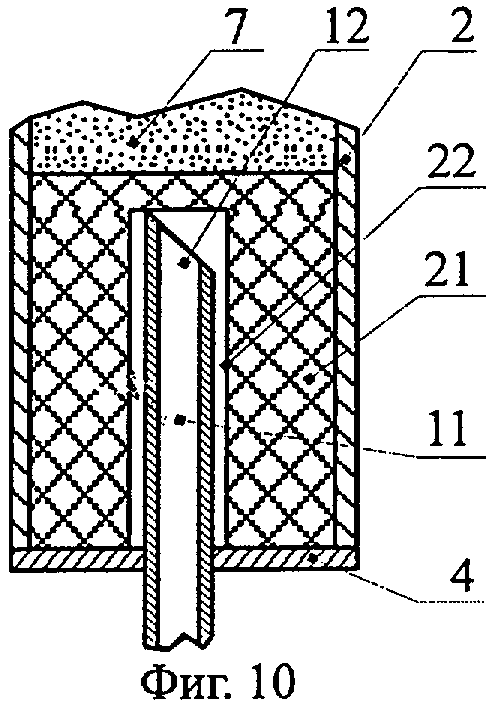

на фиг.9, 10 показаны фрагменты продольного сечения испарителей, представляющие варианты исполнения вторичного фитиля с участком конденсатопровода;

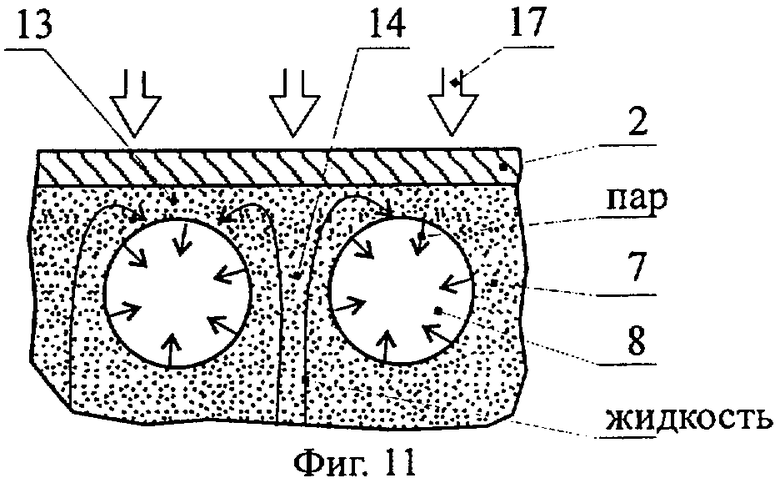

на фиг.11 показаны фрагмент поперечного сечения зоны испарения и схема потоков пара и жидкости.

Испаритель миниатюрной контурной тепловой трубы содержит корпус 1 цилиндрической (фиг.1) или плоской (фиг.2) формы соответственно, имеющий боковую стенку 2, первую и вторую торцевые стенки 3, 4 соответственно, включающий активную и запорную зоны 5 и 6 соответственно с установленным в них основным фитилем 7, скрепленным с боковой стенкой 2 корпуса 1. Фитиль 7 снабжен тупиковыми пароотводными каналами 8, расположенными в активной зоне 5 вдоль боковой стенки 2 корпуса 1 испарителя и сообщающимися с паровым коллектором 9, находящимся между основным фитилем 7 и первой торцевой стенкой 3. Испаритель имеет также компенсационную полость 10, размещенную с другой стороны корпуса испарителя между основным фитилем 7, торец которого обращен к компенсационной полости, и второй торцевой стенкой 4, содержащую участок конденсатопровода 11, выходное отверстие 12 которого расположено вблизи торца основного фитиля 7, обращенного в сторону компенсационной полости 10. Пароотводящие каналы 8 отделены от боковой стенки 2 корпуса 1 слоем 13 основного фитиля 7, минимальная толщина которого больше максимального размера пор этого фитиля 7, но меньше, чем минимальное расстояние 14 между пароотводящими каналами 8 (фиг.11). В плоском варианте исполнения (фиг.2) испаритель может иметь преимущественно прямоугольное или плоскоовальное поперечное сечение 15 или 16 соответственно. Если в этом случае тепловая нагрузка 17 подводится к боковой стенке 2 с двух сторон, то пароотводные каналы 8 расположены симметрично относительно боковой стенки 2 (фиг.5). Если тепловая нагрузка 17 подводится к боковой стенке 2 с одной стороны, то пароотводные каналы 8 должны быть смещены к нагреваемой стенке 2 корпуса 1 (фиг.6). Пароотводные каналы 8 имеют преимущественно круглое поперечное сечение (фиг.3-6).

В тех случаях, когда необходимо уменьшить толщину плоского испарителя, пароотводящие каналы 8 могут иметь щелевидное поперечное сечение 18 (фиг.7). Если при этом ширина испарителя невелика, то продольные пароотводные каналы 8 целесообразно выполнить в виде единой щели 19 (фиг.8). Компенсационная полость 10 может быть снабжена вторичным фитилем 20, который является продолжением основного фитиля 7 (фиг.9). Компенсационная полость 10 может быть также оснащена вторичным фитилем 21, выполненным из другого материала с более высокой пористостью и размером пор. Для обеспечения подвода теплоносителя непосредственно к основному фитилю 7 во вторичном фитиле 20 или 21 выполнена выемка 22, внутри которой размещен участок конденсатопровода 11, имеющий скос на выходном конце, размещенном вблизи основного фитиля 7 (фиг.9-10).

Испаритель работает следующим образом. При подводе тепла к стенке 2 корпуса 1 в активной зоне 5 испарителя жидкость, находящаяся в порах фитиля 7, начинает испаряться в пароотводные каналы 8, 18, 19. При этом возникает перепад температуры и давления между "горячим" паром в пароотводных каналах 8, 18, 19 и "холодным паром" в компенсационной полости 10. Возможность создания такого перепада температуры и давления обеспечивается запорной зоной 6, включающей часть боковой стенки 2 корпуса 1 испарителя и основного фитиля 7, которые обладают определенным термическим сопротивлением, препятствующим проникновению теплового потока в компенсационную полость 10. Под действием этой разности давлений, которая меньше капиллярного напора, создаваемого основным фитилем 7, на величину потерь давления, возникающих в теплоносителе при движении от впитывающей до испаряющей поверхности фитиля 7, жидкость поступает в испаритель по конденсатопроводу 11 через выходное отверстие 12, впитывается в фитиль 7 и движется за счет капиллярных сил в зону испарения, образуемую пароотводными каналами 8, 18, 19. Та жидкость, которая не успевает впитаться в основной фитиль 7, впитывается во вторичный фитиль 20, 21 соответственно и возвращается в основной фитиль 7. Если в результате недостаточного переохлаждения в конденсаторе (на чертежах не показан) в конденсатопровод 11 попадают пузырьки пара, то благодаря скосу на выходном конце конденсатопровода 11 они выходят из него и не препятствуют поступлению жидкости в фитиль 7. Благодаря наличию щелевого зазора, образованного конденсатопроводом 11 и боковой поверхностью выемки 22 во вторичном фитиле 20 или 21 соответственно, пузырьки пара перемещаются в более холодную зону компенсационной полости 10, где конденсируются. Если испаритель эксплуатируется в условиях, когда компенсационная полость 10 расположена всегда на одном уровне или выше активной зоны 5, то испаритель может эффективно работать без вторичного фитиля 20, 21.

При движении в активной зоне 5 основного фитиля 7 жидкость имеет продольное и поперечное направления движения. По участкам основного фитиля 7, расположенным между пароотводными каналами 8, жидкость поступает на участок фитиля 7, прилегающий к нагреваемой стенке 2 корпуса 1 испарителя (фиг.11). Под действием теплового потока она превращается в пар, который поступает в пароотводные каналы 8, забирая тепло у источника тепловой нагрузки (на чертеже не показан). Чем ближе к нагреваемой стенке 2 находится фронт испарения жидкости, тем выше коэффициент теплопередачи в активной зоне 5, тем ниже термическое сопротивление испарителя. С другой стороны, чем более развит фронт испарения, тем выше плотность тепловой нагрузки может быть достигнута в активной зоне 5 испарителя, поскольку в этом случае здесь действует больше стоков тепла в виде испаряющихся менисков. Увеличение поверхности фронта испарения в предполагаемом случае достигается тем, что фитиль 7 имеет увеличенную поверхность контакта с нагреваемой стенкой 2 корпуса 1 испарителя. Если подвод тепла осуществляется только с одной стороны испарителя, что является наиболее распространенным случаем (фиг.6), то тогда более толстый слой фитиля 7 со стороны "холодной" стороны испарителя используется как дополнительная фитильная артерия для подвода жидкости в зону испарения. В этом случае достигается наиболее высокая плотность тепловой нагрузки.

В наибольшей мере реализации указанных преимуществ способствует использование меди в качестве материала корпуса и фитиля, а также воды в качестве теплоносителя.

Пример реализации изобретения.

При разработке миниатюрных контурных тепловых труб для охлаждения центральных процессоров мобильных компьютеров за период 2003-2004 гг.было изготовлено и испытано около 20 различных вариантов испарителей, соответствующих предлагаемому изобретению.

В частности, были изготовлены и испытаны медь-водяные контурные тепловые трубы с одинаковой эффективной длиной 290 мм, снабженные цилиндрическим испарителем диаметром 6 мм с длиной активной зоны 20 мм и плоскоовальным испарителем толщиной 3,3 мм с размерами активной зоны 18×20 мм. Устройства имели паропровод и конденсатопровод диаметром 2,5 мм. Цилиндрический испаритель был снабжен медным тепловым интерфейсом (седлом), расположенным на его активной зоне, который использовался для размещения имитатора тепловой нагрузки с плоской термоконтактной поверхностью. Площадь термоконтактной поверхности имитатора тепловой нагрузки составляла 3,6 см2. Испытания проводились при температуре окружающего воздуха 23±1°C. Результаты испытаний представлены в таблице.

Примечания:

1. Максимальная тепловая нагрузка определялась как тепловая нагрузка, при которой температура стенки испарителя в активной зоне достигала 100°С. Максимальная тепловая нагрузка, определенная таким образом, не являлась предельной тепловой нагрузкой для испытанных устройств.

2. Номинальная тепловая нагрузка определялась как тепловая нагрузка, при которой температура стенки испарителя достигала 80°С. Кроме того, был изготовлен плоскоовальный испаритель аналогичной формы с длиной активной зоны 15 мм. Тепловая нагрузка к испарителю подводилась от имитатора с площадью термоконтактной поверхности, равной 0,86 см2. Такая величина поверхности соответствует реальным размерам кристалла центральных процессоров AMD "Athlon", используемых в мобильных компьютерах. При испытаниях этого испарителя в составе контурной тепловой трубы была достигнута плотность тепловой нагрузки 139 Вт/см2. Температура стенки активной зоны испарителя при этом составляла 87,2°С, а термическое сопротивление - 0,06°С/Вт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Испарительная камера контурной тепловой трубы | 2001 |

|

RU2224967C2 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 1994 |

|

RU2079081C1 |

| КАПИЛЛЯРНЫЙ НАСОС-ИСПАРИТЕЛЬ | 1996 |

|

RU2112191C1 |

| ИСПАРИТЕЛЬНАЯ КАМЕРА КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 1995 |

|

RU2098733C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДЫ ИЗ СНЕГА И/ИЛИ ЛЬДА | 2000 |

|

RU2164578C1 |

| ИСПАРИТЕЛЬНАЯ КАМЕРА КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 1999 |

|

RU2170401C2 |

| ИСПАРИТЕЛЬНАЯ КАМЕРА КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 1995 |

|

RU2101644C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120593C1 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2011 |

|

RU2473035C1 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 1993 |

|

RU2044983C1 |

Изобретение предназначено для применения в теплотехнике, а именно в тепловых трубах, в том числе для отвода тепла от миниатюрных теплонапряженных объектов. Испаритель контурной тепловой трубы содержит корпус, имеющий боковую, первую и вторую торцевые стенки, включающий активную и запорную зоны с установленным в них основным фитилем, скрепленным с боковой стенкой корпуса и имеющим тупиковые пароотводные каналы в активной зоне, расположенные вдоль боковой стенки корпуса и сообщающиеся с паровым коллектором, находящимся между основным фитилем и первой торцевой стенкой, и компенсационную полость, размещенную с другой стороны корпуса между основным фитилем и второй торцевой стенкой, содержащую участок конденсатопровода, выходное отверстие которого расположено вблизи торца основного фитиля, обращенного к компенсационной полости, причем пароотводные каналы отделены от боковой стенки корпуса слоем фитиля, минимальная толщина которого составляет величину большую, чем максимальный размер пор основного фитиля, но меньшую, чем минимальное расстояние между пароотводными каналами. Изобретение позволяет повысить эффективность работы испарителя путем увеличения коэффициента теплопередачи в активной зоне за счет увеличения поверхности испарения фитиля и снижения термического сопротивления корпуса. 10 з.п. ф-лы, 11 ил., 1 табл.

| US 6382309 B1, 07.05.2002 | |||

| Тепловая труба | 1972 |

|

SU449213A1 |

| СТАТОР ЭЛЕКТРИЧЕСКИХ МАШИН | 1927 |

|

SU11318A1 |

| КАПИЛЛЯРНЫЙ НАСОС-ИСПАРИТЕЛЬ | 1996 |

|

RU2112191C1 |

Авторы

Даты

2006-10-27—Публикация

2004-12-06—Подача