Изобретение относится к области пылеулавливания в вентиляционных выбросах и к области очистки отходящих газов от установок промышленной энергетики.

Известен прямоточный циклон (Справочник по пыле- и золоулавливанию / Под общ. ред. А.А.Русанова. - М.: Энергоатомиздат, 1983. - С.69-70). Он состоит из цилиндрического корпуса, в который тангенциально поступает пылегазовый поток. Пылеулавливание происходит за счет действия на частицы пыли центробежной силы, возникающей при вращательно-поступательном движении пылегазового потока. Выделенная в периферийную область циклона пыль через конусную часть поступает в пылесборный бункер. Очищенный поток газа импеллером направляется в воздуховыпускной патрубок и удаляется из аппарата. Недостатком данного аппарата являются его большие габаритные размеры и невозможность компоновки таких циклонов в каскадные системы при последовательном соединении без снижения гидравлических потерь, т.к. если установить последовательно два таких аппарата, то направление движения пылегазового потока будет изменяться и в загнутом воздуховыпускном патрубке первого циклона, и при тангенциальном входе в следующий циклон. Поэтому энергия, затраченная на закрутку пылегазового потока в корпусе первого циклона, во втором циклоне каскада использована быть не может.

Известен прямоточный циклон по патенту РФ № 2240868, опубл. 2004.11.27, состоящий из цилиндрического корпуса, завихрителя, жалюзийных раскручивателей, окон, клапанов, отверстий для подачи отделенной фазы в пылесборный канал. Недостатком данного аппарата является наличие жалюзийных раскручивателей в корпусе циклона, которые тормозят закрученный поток пылегазовой смеси, тем самым снижают степень очистки газа в аппарате и увеличивают гидравлическое сопротивление циклона.

Известен прямоточный циклон по патенту РФ № 2136349, опубл. 1999.09.10, состоящий из цилиндрического корпуса с лопаточным завихрителем на входе и коническим отсекателем на выходе, в корпусе между лопаточным завихрителем и коническим отсекателем размещена секция, выполненная в виде конической упругой многовитковой ленточной спирали, витки которой расположены внахлест большего витка на меньший с изменяющимися в процессе очистки зазором между витками относительно друг друга, при этом наибольший виток упругой ленточной спирали жестко закреплен на корпусе завихрителя, между корпусом и коническим отсекателем выполнена выходная дренажная кольцевая щель. Недостатком конструкции такого пылеотделителя является наличие в теле циклона упругой многовитковой ленточной спирали, которая тормозит закрученный пылегазовый поток и увеличивает гидравлическое сопротивление аппарата.

Наиболее близким к заявляемому пылеуловителю является пылеуловитель, выполненный в виде прямоточного циклона, который может быть использован один или собран в единую систему (батарею) параллельных циклонов, находящихся в одном корпусе (рис.2-12, г, А.А.Русанов, И.И.Урбах, А.П.Анастасиади. Очистка дымовых газов в промышленной энергетике. - М.: Энергия 1969, - С.57-62). Каждый прямоточный циклон состоит из цилиндрического корпуса с аксиально установленной в нем закручивающей розеткой-завихрителем, состоящей из четырех лопаток безударного входа, наклоненных под углом 30° к оси завихрителя, выпускного цилиндрического патрубка и пылеотбойных колец. Пылеулавливание происходит следующим образом. Пылегазовый поток поступает во входной патрубок пылеуловителя и при прохождении через завихритель приобретает вращательное движение, вследствие чего частицы перемещаются к стенкам корпуса циклона и далее выбрасываются через кольцевую щель в пылевую камеру или в общий пылесборный бункер при наличии нескольких циклонов. Очищенный поток через выпускной патрубок удаляется из аппарата. Недостатком указанного циклона является его невысокая эффективность пылеулавливания при работе без отсоса части газа из пылесборного бункера. Применение дополнительных отсасывающих устройств усложняет конструкцию пылеуловителя и повышает энергозатраты. Установленное на внешней поверхности выпускного патрубка пылеотбойное кольцо при этом снижает эффективность циклона, а следовательно, и эффективность всего пылеуловителя, т.к. частицы пыли, ударяясь о кольцо, могут отскакивать в ядро пылегазового потока, движущегося в циклоне, и уноситься с очищаемым газом через выпускной патрубок. Известно, при меньшем угле наклона лопаток завихрителя, например 25°, степень очистки выше, чем при угле 30°, но и гидравлическое сопротивление выше и наоборот, при угле наклона 30° гидравлическое сопротивление известного циклона ниже, но и степень очистки при этом снижается, следовательно, в целом снижается и эффективность самого пылеуловителя (А.А.Русанов, И.И.Урбах, А.П.Анастасиади. Очистка дымовых газов в промышленной энергетике. - М.: Энергия 1969. - С.60).

Задачей изобретения является достижение высокой эффективности очистки газа упрощенной конструкцией пылеуловителя и при снижении энергозатрат на пылеулавливание. Технический результат заключается в повышении эффективности и одновременном уменьшении гидравлического сопротивления пылеуловителя.

Для достижения указанного технического результата предложена следующая конструкция пылеуловителя. Заявляемый пылеуловитель, как и прототип, состоит из жестко соединенных между собой в единую систему прямоточных циклонов и пылесборного бункера. Каждый из циклонов выполнен в виде цилиндрического корпуса с аксиально установленным на его входе лопаточным завихрителем и выпускным патрубком на выходе. Но в отличие от прототипа прямоточные циклоны в заявляемом пылеуловителе соединены друг с другом последовательно в каскад, при этом тело завихрителя каждого циклона имеет каплевидную форму, а лопатки наклонены к его оси под углом 60°. Выпускной патрубок циклона установлен внутри его корпуса на расстоянии от лопаток, равном диаметру корпуса, и выполнен цилиндроконическим с конусностью 7°. Основание конической части выпускного патрубка совмещено с выходом циклона и плотно прилегает к стенкам корпуса. Отличием является и то, что количество пылесборных бункеров в заявляемом пылеуловителе равно количеству прямоточных циклонов и каждый из них расположен под выпускным патрубком соответствующего циклона.

В частных случаях исполнения пылеуловитель состоит из двух или трех прямоточных циклонов, а завихрители циклонов имеют по восемь лопаток.

Отличия от прототипа подтверждают новизну заявляемого устройства.

Поскольку тело завихрителя имеет каплевидную форму, оно не возмущает закрученный пылегазовый поток и частицы пыли под действием центробежной силы отбрасываются к стенкам корпуса циклона и поступают в кольцевой зазор, образованный корпусом и выпускным патрубком, откуда ссыпаются в пылесборный бункер, находящийся под выпускным патрубком. Переход с меньшего диаметра на больший выполнен с конусностью 7°, что обеспечивает условия, при которых не происходит отрыва течения при расширении потока в конической части выпускного патрубка. Выпускной патрубок на выходе из циклона плотно прилегает к стенкам корпуса, что позволяет потоку беспрепятственно проходить через каскад. Все это повышает эффективность очистки пылегазового потока. В заявляемой конструкции пылеуловителя закрученный первым прямоточным циклоном пылегазовый поток поступает в следующий циклон уже вращающимся и т.д., следовательно, энергии на крутку потока в каждом последующем циклоне требуется меньше. Таким образом, для получения высокой эффективности пылеулавливания энергозатраты у заявляемого пылеуловителя ниже, чем у прототипа.

Расчеты и проведенные многочисленные экспериментальные исследования показали, что наилучшие показатели эффективности пылеулавливания и гидравлического сопротивления достигаются при наклоне лопаток к оси завихрителя 60°, при расстоянии от лопаток до выпускного патрубка, равном диаметру корпуса. При расстоянии от лопаток импеллера до выпускного патрубка больше, чем диаметр корпуса циклона, частицы пыли, ударяясь о стенку корпуса, могут отскакивать в ядро пылегазового потока, движущегося в циклоне, и уноситься с очищаемым газом через выпускной патрубок, а при расстоянии, меньшем диаметра корпуса циклона, также повышается вероятность уноса частиц пыли с очищаемым газом через выпускной патрубок.

Предложенная конструкция пылеуловителя благодаря именно такому исполнению и соотношению элементов позволяет решить поставленную задачу. В такой совокупности отличительные признаки не выявлены в известных технических решениях. Значит, изобретения явным образом не следует из уровня техники и соответствует критерию "изобретательский уровень". К тому же больший, чем у прототипа, угол наклона лопаток завихрителя приводит одновременно и к повышению эффективности пылеулавливания и к снижению гидравлического сопротивления. Для повышения эффективности пылеулавливания в прототипе требуется значительно увеличить скорость пылегазового потока, а в заявленной конструкции скорость пылегазового потока при той же эффективности может быть небольшой.

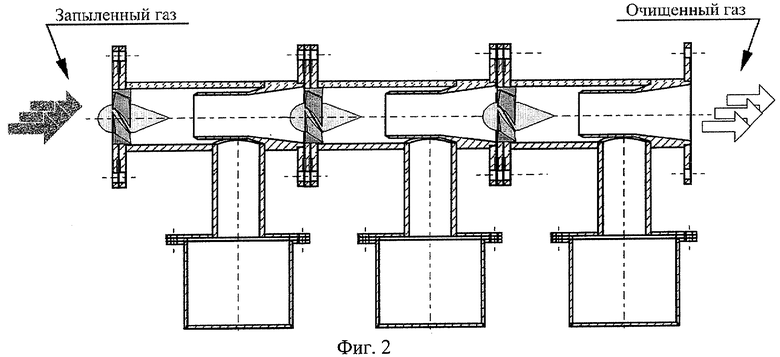

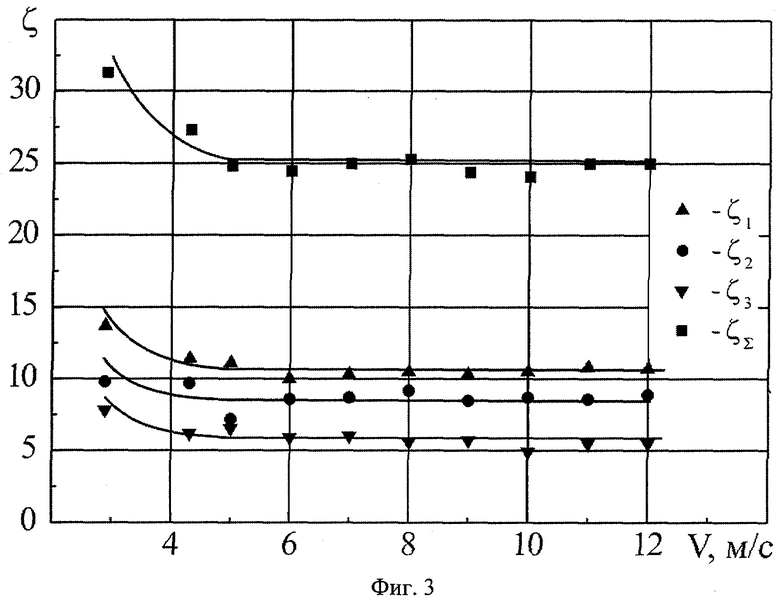

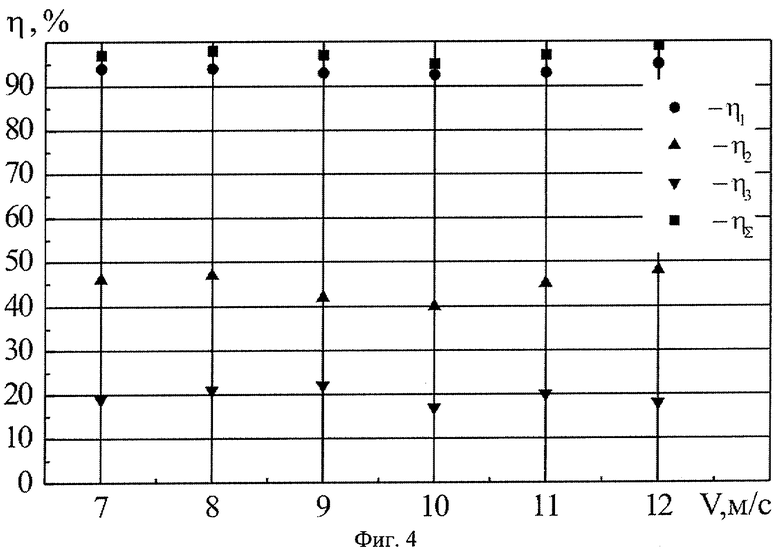

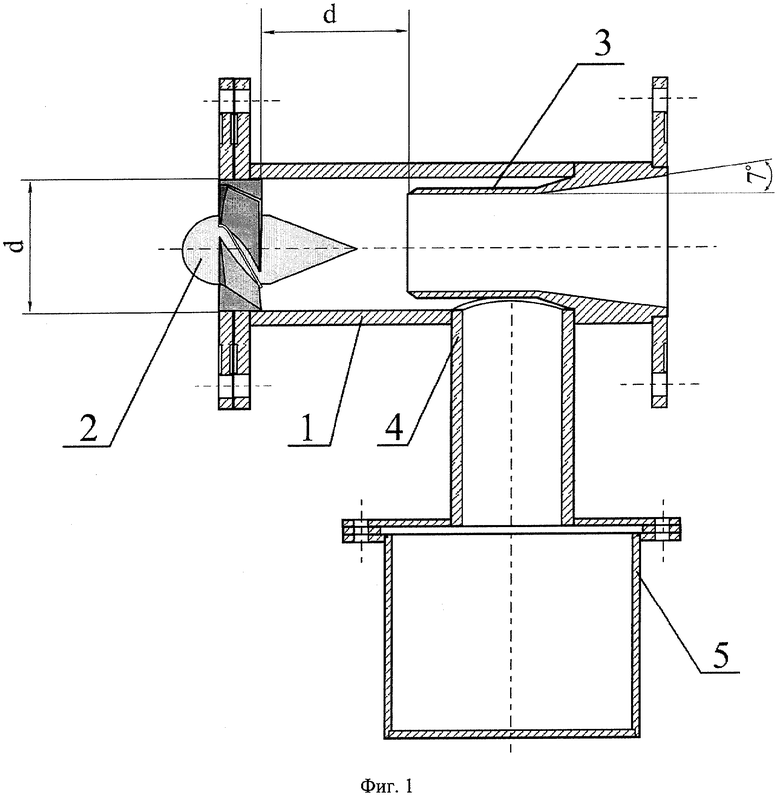

Изобретение поясняется чертежами. На фиг.1 показана схема прямоточного циклона. На фиг.2 показан общий вид пылеуловителя, состоящего из трех прямоточных циклонов. На фиг.3 представлены графики гидравлических сопротивлений прямоточных циклонов в каскаде в зависимости от скорости (V) в плане циклона, где ζ1, ζ2 и ζ3 - гидравлические сопротивления первого, второго и третьего циклонов соответственно, ζ∑ - общее гидравлическое сопротивление каскада прямоточных циклонов. На фиг.4 представлены графики зависимости эффективности пылеулавливания золоугольной пыли от скорости (V) в плане циклона, где η1, η2, и η3 - эффективности пылеулавливания первого, второго и третьего циклонов соответственно, η∑ - общая эффективность пылеулавливания каскада, состоящего из трех прямоточных циклонов.

В соответствии с фиг.1 прямоточный циклон пылеуловителя состоит из цилиндрического корпуса 1, аксиально установленного завихрителя 2, имеющего восемь лопаток, наклоненных под углом 60° к оси циклона, и тело каплевидой формы, цилиндроконического выпускного патрубка 3, выходной диаметр которого равен диаметру корпуса циклона, пылеотводящего патрубка 4 и пылесборного бункера 5.

В составе последовательного каскада прямоточные циклоны работают следующим образом. Пылегазовый поток поступает в первый циклон, закручивается завихрителем 2 и приобретает вращательно-поступательное движение. Тело завихрителя имеет каплевидную форму и при его обтекании не возмущает закрученный пылегазовый поток. Частицы пыли выделяются к периферии циклона из закрученного газового потока под действием центробежной силы и отводятся в кольцевой зазор между корпусом 1 и выпускным патрубком 3, где ссыпаются по пылеотводящему патрубку 4 в пылесборный бункер 5. Неуловленная пыль через выпускной патрубок 3, имеющий диаметр выходной части, равный диаметру корпуса циклона, поступает во второй циклон, где пылегазовый поток дополнительно докручивается. Здесь происходит улавливание частиц пыли, неуловленных первым циклоном, затем пылегазовый поток поступает в третий циклон, в котором происходит улавливание оставшейся части пыли. Исследования показали, что для решения поставленной задачи количество последовательно установленных прямоточных циклонов в каскаде достаточное - не более трех. Причем наилучший результат, как видно из графиков фиг.3 и фиг.4, достигается при наличии трех прямоточных циклонов в каскаде.

Суммарный коэффициент гидравлического сопротивления, вычисляемый по расходной скорости газа в плане корпуса циклона, каскада трех прямоточных циклонов ζ∑, не превышает 25. Из графика на фиг.3 видно, что при улавливании пыли каскадом прямоточных циклонов коэффициент гидравлического сопротивления ζi каждого последующего циклона снижается, т.е. ζ1=12, ζ2=9, ζ3=6. Это обеспечивается следующим. Пылегазовый поток при прохождении первого прямоточного циклона закручивается завихрителем и во второй циклон поступает уже вращающимся, и, следовательно, энергии на крутку потока во втором циклоне требуется меньше, чем в первом циклоне, кроме того, происходит более плавное обтекание газом лопаток завихрителя, в третьем циклоне энергии на закрутку пылегазового потока требуется еще меньше.

Заявленная выше конструкция прямоточного циклона позволяет создавать высокоэффективные производительные и компактные пылеулавливающие каскадные аппараты с невысоким гидравлическим сопротивлением и рассчитывать эффективность их работы на стадии проектирования пылегазоочистных систем.

Анализ экспериментальных данных по гидравлическому сопротивлению (фиг.3) и по эффективности пылеулавливания (фиг.4) показывает, что при последовательной установке в каскад трех прямоточных циклонов обеспечивается снижение энергозатрат на очистку единицы объема газа в 5-6 раз по сравнению энергозатратами на очистку того же объема газа и с той же эффективностью в одиночном циклоне по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ | 2014 |

|

RU2574255C2 |

| Вихревой пылеуловитель | 1987 |

|

SU1502116A1 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ И АСПИРАЦИОННЫХ ВЫБРОСОВ | 2011 |

|

RU2465035C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2001 |

|

RU2186611C1 |

| Прямоточный батарейный вихревой пылеуловитель | 1977 |

|

SU695714A1 |

| ВЕНТИЛЯТОР-ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2628394C1 |

| СЕПАРАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2090268C1 |

| Вихревой пылеуловитель | 1983 |

|

SU1143472A1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 1995 |

|

RU2096070C1 |

Изобретение предназначено для очистки газового потока от пылевых частиц и для очистки вентиляционных выбросов от пыли. Пылеуловитель содержит каскад жестко соединенных между собой прямоточных циклонов, каждый из которых выполнен в виде цилиндрического корпуса с аксиально установленным на его входе лопаточным завихрителем и выпускным патрубком на выходе. Тело завихрителя каждого циклона имеет каплевидную форму, а лопатки наклонены к его оси под углом 60°. Завихрители циклонов могут иметь по восемь лопаток. Выпускной патрубок циклона установлен внутри его корпуса на расстоянии от лопаток, равном диаметру корпуса, и выполнен цилиндроконическим с конусностью 7°. Основание конической части выпускного патрубка совмещено с выходом циклона и плотно прилегает к стенкам корпуса. Под выпускным патрубком каждого циклона расположен пылесборный бункер. Технический результат: повышение эффективности пылеулавливания и снижение гидравлического сопротивления. 4 ил.

| РУСАНОВ А.А | |||

| и др | |||

| Очистка дымовых газов в промышленной энергетике, Москва, Энергия, 1969, с.57-62 | |||

| ВОЗДУШНЫЙ КЛАССИФИКАТОР | 0 |

|

SU381425A1 |

| Прямоточный батарейный сепаратор | 1976 |

|

SU626809A1 |

| Прямоточный циклон | 1991 |

|

SU1798009A1 |

| Центробежный пылеразделитель | 1980 |

|

SU1042777A1 |

| Центробежный сепаратор | 1985 |

|

SU1289533A1 |

| US 3885934 А, 27.05.1975 | |||

| US 3461652 А, 19.08.1969. | |||

Авторы

Даты

2006-11-20—Публикация

2005-06-20—Подача