Изобретение относится к теплоэнергетике.

Целью изобретения является решение проблемы автономного энергоснабжения промышленных предприятий и жилых комплексов.

Для обеспечения тепловой и электрической энергией мест, удаленных от теплоэлектростанций и линий электропередач, как правило, используют дизельные электростанции (Большая советская энциклопедия. Третье издание. Том 8. М: Советская энциклопедия, 1972, с.253) либо газотурбинные приводы, выполненные на основе авиационных технологий (В.В.Куприк. Конверсия авиационных двигателей в газотурбинный привод для наземных установок. Конверсия в машиностроении, №5, 2003, с.17-22). Стационарные дизельные электростанции обладают достаточно высокой экономичностью (КПД современных дизелей достигает 45%), однако их мощность (не более 3 МВт) и моторесурс являются недостаточными для решения проблемы энергоснабжения промышленных предприятий. Газотурбинные приводы (ГТУ) напротив обладают высокой мощностью (10-25 МВт) и большим моторесурсом (более 50000 ч), но при этом их экономичность ниже, чем у дизельных установок (эффективный КПД менее 38%). К тому же, стоимость производства газотурбинных приводов из-за высоких значений параметров рабочего процесса высока.

В настоящее время большое внимание уделяют развитию парогазовых установок (Ольховский Г.Г. Газотурбинные парогазовые установки в России. Теплоэнергетика, 1999, №1, с.2-5). Парогазовые установки имеют высокие КПД (50-55%), которые достигаются за счет предельно высоких температур (1500-1700 К) и давлений (более 30 атм) перед турбиной, что делает парогазовые установки весьма дорогими в производстве и эксплуатации, а также существенно ограничивает моторесурс.

Известны газотурбинные двигатели с регенерацией тепла (Теория и расчет воздушно-реактивных двигателей. Под ред. С.М.Шляхтенко. М: Машиностроение, 1987, с.353, рис.11.3). В указанных двигателях используется газовоздушный теплообменник (воздухонагреватель), установленный за турбиной двигателя.

Известны газотурбинные установки с отбором воздуха за компрессором с последующим его использованием для привода воздушной турбины (Патент Великобритании №1201526, МПК F 02 К 3/02. GAS TURBINE POWER UNITS. G. Garraway, 1970).

Сущность изобретения состоит в том, что энергия топлива, выделяющаяся при его сгорании, распределяется на большую массу рабочего тела (воздух и воду) ГТУ, что позволяет при эффективности (КПД), большей чем у дизельных установок, понизить температуру рабочего тела (увеличить моторесурс) и, как следствие, удешевить изготовление и эксплуатацию ГТУ. Технический эффект достигается за счет передачи основной части энергии, вырабатываемой турбокомпрессором, воздуху, поступающему в воздушную турбину. Передача энергии осуществляется посредством сжатия воздуха в компрессоре с последующим его нагревом отходящими из турбокомпрессора газами. Для увеличения массы рабочего тела (воздуха и воды) в выходных каналах турбокомпрессора и воздушной турбины установлены пароперегреватель и теплообменник-испаритель, которые частично преобразуют энергию отходящих газов в энергию водяного пара, которая поступает в камеру смешения турбокомпрессора и преобразуется в дополнительную механическую работу на валу турбокомпрессора. Последнее возможно в том случае, если температура воздуха за воздушной турбиной не менее 170°С.

На фиг.1 изображена схема энергетической установки;

на фиг.2 изображена схема энергетической установки;

на фиг.3 изображена зависимость эффективного КПД и удельной мощности от температуры газа перед турбиной турбокомпрессора;

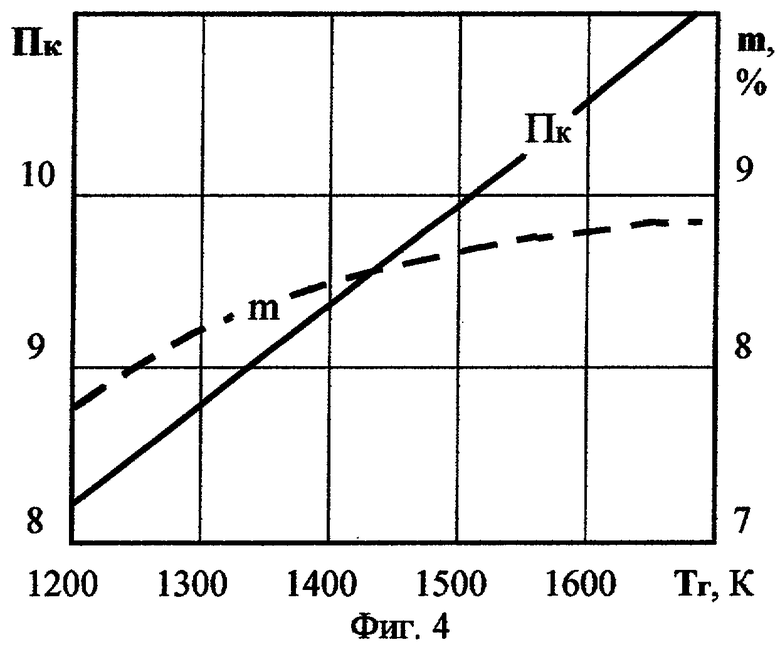

на фиг.4 изображена взаимозависимость рабочих параметров энергетической установки;

на фиг.5 изображена диаграмма распределения энергии в ГТУ.

Энергетическая установка (фиг.1) состоит из турбокомпрессора, в состав которого входит компрессор 1. Турбокомпрессор содержит камеру сгорания 2 и камеру смешения 3, которые расположены последовательно между компрессором и парогазовой турбиной 4. Установка содержит воздухонагреватель 5, расположенный в выходном канале турбокомпрессора, соединенного с одной стороны с полостью за компрессором, а с другой стороны с входным ресивером воздушной турбины 7. Установка содержит пароперегреватель 6, расположенный в выходном канале турбокомпрессора за воздухонагревателем. Установка содержит теплообменник-испаритель, расположенный в выходном канале воздушной турбины. Пароперегреватель и теплообменник-испаритель соединены с камерой смешения турбокомпрессора через смеситель пара 9.

Установка содержит также насосы (н), стоящие в линиях нагнетания воды и топлива соответственно, генератора, преобразующего механическую работу на валу воздушной турбины в электрическую энергию. Воздухонагреватель 5 конструктивно выполнен в виде газовоздушного теплообменника. Пароперегреватель 6 и теплообменник-испаритель 8 конструктивно выполнены в виде жидкостно-газовых теплообменников.

В выходном канале турбокомпрессора может быть установлен экономайзер, подогревающий воду, используемую для питания пароперегревателя, теплообменника-испарителя и внешних потребителей.

Между воздухонагревателем и пароперегревателем может быть установлен топливоиспаритель, соединенный с одной стороны с источником топлива, а с другой стороны с камерой сгорания турбокомпрессора.

На вход в компрессор может подаваться вода.

Давление пара, поступающего в камеру смешения турбокомпрессора, выше давления газа, поступающего в ту же камеру смешения, на 10-30%.

Работа установки осуществляется следующим образом. Воздух через входное устройство поступает в компрессор 1 для сжатия. Сжатый до заданного давления воздух (степень сжатия не более 15) делится на два потока: первый поток направляется в камеру сгорания 3, а второй - в водухонагреватель 5.

В камере сгорания воздух смешивается с топливом, которое нагнетается в камеру сгорания насосом. Состав топливовоздушной смеси в камере сгорания приближается к стехиометрическому, что при сгорании смеси ведет к росту температуры газа выше допустимой по прочности лопаток турбины. Из камеры сгорания 2 горячий газ направляется в камеру смешения 3, куда одновременно направляется перегретый пар из пароперегревателя 6 и теплообменника-испарителя 8, перемешанный в смесителе 9. В камере смешения 3 горячий газ и перегретый пар смешиваются, в результате чего температура рабочего тела понижается до значений, допустимых по условиям прочности лопаток турбины, а энтальпия рабочего тела увеличивается. Из камеры смешения 3 рабочее тело (смесь пара с газом) поступает в турбину 4 привода компрессора, а затем в воздухонагреватель 5 и пароперегреватель 6. В пароперегревателе 6 рабочее тело отдает часть своей энергии воде, движущейся по каналам теплообменника, превращая ее в перегретый пар. Перегретый пар поступает в смеситель 9, а рабочее тело удаляется в атмосферу.

В воздухонагревателе 5 воздух в результате теплообмена с отходящими из турбокомпрессора газами нагревается, после чего поступает в турбину 7, которая совершает механическую работу, преобразуемую в генераторе в электрическую энергию. Температура воздуха на выходе из турбины 7 поддерживается не ниже температуры кипения воды в теплообменнике-испарителе 8 (минимальная температура, при которой возможна совместная работа элементов установки, составляет 170°С). После прохождения турбины 7 воздух отдает часть своей энергии воде, движущейся в теплообменнике-испарителе 8, превращая ее в сухой пар. Сухой пар поступает в смеситель 9, а воздух удаляется в атмосферу (поступает к внешнему потребителю).

Существуют способы повышения эффективности установки (фиг.2):

Способы, основанные на более полном использовании энергии отходящих газов, например, с помощью экономайзера 10, установленного в выходном канале турбокомпрессора, и котла-утилизатора (КУ) либо с помощью топливоиспарителя 11, установленного между воздухонагревателем 5 и пароперегревателем 6. Принцип работы экономайзера заключается в повышении эффективности теплообмена за счет использования большего чем в пароперегревателе расхода воды (дополнительный расход воды обеспечивается внешними потребителями). Принцип работы топливоиспарителя заключается в том, что для испарения и нагрева топлива используется энергия отходящих газов, что существенно выгодней, чем использование энергии газа в камере сгорания. Учитывая, что относительный расход топлива в камере сгорания энергетической установки составляет 4-6%, повышение КПД от использования топливоиспарителя составляет 3-4%.

Способ, основанный на повышении эффективности осевого компрессора (уменьшении работы сжатия) за счет охлаждения сжимаемого воздуха. Известен способ форсирования газотурбинной установки впрыском воды на вход в компрессор (Теория и расчет воздушно-реактивных двигателей. Под ред. С.М.Шляхтенко. М: Машиностроение, 1987, с.374). Как показывают опыты, в условиях осевого компрессора ГТД испаряется от 30 до 50% воды, впрыскиваемой перед компрессором. Оставшаяся часть воды испаряется в камере сгорания. Охлаждение воздуха в осевом компрессоре вследствие испарения воды приводит к повышению эффективности работы компрессора, которая проявляется в увеличении расхода воздуха. Испарение оставшейся воды в камере сгорания ведет к поглощению части энергии горячих газов, что ведет к снижению экономичности двигателя. В энергетической установке основная часть воздуха (60-70%) поступает в воздушную турбину и, соответственно, доля воды, попадающая в камеру сгорания, в 3-4 раза меньше, чем в обычных ГТД. Если же рассматривать в целом, то положительный эффект от увеличения расхода воздуха через компрессор (воздушную турбину) оказывается выше отрицательного эффекта от испарения незначительного количества воды в камере сгорания и эффективность установки возрастает. Количественные соотношения между КПД и массой впрыскиваемой воды устанавливаются экспериментально, исходя из условия обеспечения устойчивой работы компрессора.

Способ, основанный на компенсации потерь давления газа по тракту турбокомпрессора за счет использования избыточного давления пара. Известны газовые эжекторы, которые позволяют повышать давление эжекгируемого газа (В.К.Щукин, И.И.Калмыков. Газоструйные компрессоры. М: Машиностроение, 1963, 145 с.). Применение газового эжектора при смешении пара и газа в камере смешения 3 позволяет при давлении пара, большем давления газа на 10-30%, иметь давление смеси перед турбиной выше, чем давление воздуха за компрессором.

С целью оценки эффективности предлагаемого технического решения выполнен газодинамический расчет энергетической установки (фиг.2, без подачи воды на вход в компрессор). Расчет выполнен для стандартных условий (tн=15°С и Рн=760 мм рт.ст.). При этом потери учтены соответствующими КПД и коэффициентами потерь давления, а именно: КПД компрессора - 0,86; КПД турбин - 0,94; потери давления: во входном устройстве - 0,5%, в камере сгорания - 3%, в камере смешения - отсутствуют, в воздухонагревателе - 3%, в пароперегревателе и теплообменнике-испарителе по 3%, в экономайзере - 1%. Температура газа на выходе из пароперегревателя и теплообменника-испарителя - 100°С. Топливо - керосин.

На фиг.3 показана зависимость энергетических характеристик установки: эффективного КПД ηе и удельной мощности Ne (мощности, приходящейся на килограмм расхода воздуха) от температуры газа перед турбиной турбокомпрессора. Здесь же показаны значения коэффициента избытка воздуха в камере сгорания αкс. Видно, что установка имеет высокие КПД (более 42%) при относительно невысоких температурах газа перед турбиной (1200-1400К).

На фиг.4 показаны сочетания параметров рабочего процесса энергетической установки: степени сжатия воздуха в компрессоре Пк, относительного (по отношению к расходу воздуха) расхода воды т, температуры газа перед турбиной Тг. Видно, что при всех Тг, характеризующих технологический уровень изготовления ГТУ, Пк и m остаются низкими.

Расчетные исследования также показывают, что влияние потерь давления по тракту установки в силу особенностей ее газодинамической схемы практически не сказывается на эффективном КПД установки.

Сочетание перечисленных качеств делает энергетическую установку подобного типа весьма привлекательной для промышленного изготовления и эксплуатации, поскольку, как это видно из фиг.3 и фиг.4, схема установки не предъявляет жестких требований к рабочим параметрам и гарантирует высокую эффективность и моторесурс.

В соответствии с принципом работы установка (фиг.2) кроме электрической энергии генерирует тепловую энергию: горячую воду и горячий воздух, а также потери (газ и конденсат, выбрасываемые в атмосферу, воздух, нагреваемый при контакте с конструкцией). На фиг.5 показана диаграмма распределения различных видов энергии, генерируемых установкой в зависимости от температуры газа перед турбиной турбокомпрессора. Видно, что общий КПД установки (с учетом полезной тепловой энергии) составляет порядка 90%. При этом в отличие от известных установок в состав полезной тепловой энергии входит значительная доля (˜10%) горячего воздуха. Наличие достаточного количества чистого нагретого воздуха, а его доля может быть увеличена за счет доли электрической энергии, позволяет использовать вторичный воздух в системах кондиционирования и обогрева жилых помещений, что существенно более экологично, дешево и практично по сравнению с паровым отоплением. При необходимости энергию горячего воздуха за счет понижения температуры на выходе из теплообменника-испарителя 8 можно трансформировать в электрическую энергию. Однако при этом общий КПД понижается на 8-10%, а эффективный увеличивается только на 2-3%.

Использование технологического и конструктивного резерва, а именно: повышение КПД компрессора и турбин, повышение температуры газа перед турбиной, повышение эффективности теплообменников, использование впрыска воды на вход в компрессор, использование эжектора в камере смешения турбокомпрессора, позволяет, как показывают оценочные расчеты, рассчитывать на получение эффективного КПД установки более 60%, что целесообразно при наличии экономического обоснования (имеется ввиду повышение стоимости топлива).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ МОЩНОСТИ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2006 |

|

RU2330977C1 |

| УТИЛИЗАТОР ТЕПЛОВОЙ ЭНЕРГИИ | 2004 |

|

RU2284416C2 |

| ПАРОГАЗОТУРБИННАЯ УСТАНОВКА | 2004 |

|

RU2272916C2 |

| СПОСОБ ФОРСИРОВАНИЯ ГАЗОТУРБИННЫХ УСТАНОВОК | 2005 |

|

RU2284418C1 |

| ПАРОТУРБИННЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2285131C1 |

| ГИПЕРЗВУКОВОЙ ТУРБОЭЖЕКТОРНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2386829C1 |

| СТЕХИОМЕТРИЧЕСКАЯ ПАРОГАЗОВАЯ УСТАНОВКА | 2017 |

|

RU2666701C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ТУРБОХОЛОДИЛЬНОЙ УСТАНОВКОЙ НА ВХОДЕ | 2003 |

|

RU2239080C1 |

| ЭНЕРГОУСТАНОВКА | 2017 |

|

RU2673948C1 |

| ПАРОГАЗОТУРБИННАЯ УСТАНОВКА | 2013 |

|

RU2523087C1 |

Изобретение относится к теплоэнергетике. В газотурбинной энергетической установке с отбором воздуха за компрессором с последующим его нагревом отходящими газами и расширением в свободной воздушной турбине дополнительным рабочим телом является вода, преобразуемая в перегретый пар энергией отходящих газов, включая воздух, выходящий из воздушной турбины, температура которого не менее 170°С. Энергетическая установка имеет низкие значения параметров рабочего процесса: степень сжатия в компрессоре менее 12; температура газа перед турбиной менее 1400 К; расход воды менее 9% от расхода воздуха при эффективном КПД 45-50%. Изобретение позволяет кроме электрической энергии (˜50%) генерировать тепловую энергию в виде нагретой воды (˜30%) и воздуха (˜10%). Горячий воздух является чистым и может быть использован для системы кондиционирования и обогрева жилых помещений. 5 з.п. ф-лы, 5 ил.

| Способ контроля за полнотой заполнения выработанного пространства при его закладке | 1984 |

|

SU1201526A1 |

| US 3260044 A, 12.07.1966 | |||

| US 3164955 A, 20.10.1958 | |||

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1993 |

|

RU2146012C1 |

| Парогазовая установка | 1987 |

|

SU1693271A1 |

| ЭКОНОМИЧНАЯ ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ | 2000 |

|

RU2182246C1 |

Авторы

Даты

2006-11-20—Публикация

2005-03-21—Подача