Изобретение относится к теплоэнергетике.

Известен способ форсирования газотурбинных двигателей (ГТД) впрыскиванием воды на вход в осевой компрессор (Теория и расчет воздушно-реактивных двигателей. Под ред. С.М.Шляхтенко. М.: Машиностроение, 1987, с.374-376). Способ позволяет повысить мощность ГТД, однако при этом экономичность двигателей ухудшается. Как показывают опыты, в условиях осевого компрессора ГТД испаряется от 30 до 50% воды, впрыскиваемой перед компрессором. Оставшаяся часть воды испаряется в камере сгорания. Испарение воды в газовоздушном тракте компрессора ведет к охлаждению воздуха (увеличению его расхода, а также изменению теплоемкости смеси) и, как следствие, повышению мощности двигателя. Испарение оставшейся части воды в камере сгорания ведет к поглощению части энергии горячих газов и, как следствие, снижению экономичности (КПД) двигателя. Кроме этого, количество впрыскиваемой в осевой компрессор воды ограничено устойчивостью работы компрессора и, как правило, не превышает 3% от расхода воздуха через компрессор.

Известен топливо-воздушный теплообменник (Патент RU № 2241937, МПК 7 F 28 D 11/02, 2004 г.), позволяющий охлаждать воздух в газовоздушном тракте осевого компрессора. Теплообменник предназначен для ГТД, использующих криогенные топлива. Возможности теплообменника ограничены расходом топлива через двигатель.

Задачей, на решение которой направлено настоящее изобретение,является повышение эффективности газотурбинных установок: эффективногоКПД ηе и эффективной мощности Ne.

Поставленная задача решается за счет того, что в способе форсирования газотурбинной установки, заключающемся в подаче воды во внутрь осевого компрессора, вода подается во внутреннюю полость ротора (барабан) осевого компрессора, имеющего степень сжатия не менее 15, и в теплообменник, расположенный в корпусе статора компрессора, в количестве не менее 3% от расхода воздуха через компрессор, с последующим удалением образующегося в указанных барабане и теплообменнике пара в газовоздушный тракт газотурбинной установки.

Поставленная задача также решается за счет того, что вода подается в состоянии кипения (влажный пар).

Поставленная задача также решается за счет того, что часть воды (влажного пара) из внутренней полости барабана компрессора перепускается в газовоздушный тракт компрессора.

Поставленная задача также решается за счет того, что вода нагревается в теплообменнике, расположенном в выходном канале за турбинами установки.

Поставленная задача также решается за счет того, что температура газа за турбинами составляет менее 100°С.

Поставленная задача также решается за счет того, что лопатки компрессора и корпус его статора выполнены из алюминиевых сплавов.

Сущность изобретения состоит в том, что во внутреннюю полость барабана осевого компрессора ГТУ, имеющего степень сжатия более 15, и одновременно в каналы (теплообменник), выполненные в корпусе статора указанного компрессора, подается вода (влажный пар) в количестве более 3% от расхода воздуха через компрессор. Вода при движении по внутренней поверхности барабана поглощает (за счет нагрева и испарения) часть тепловой энергии воздуха, движущегося по проточной части компрессора. Тоже самое происходит при движении воды по каналам статора. Образующийся в том и другом случае пар поступает в турбину. Передача энергии из проточной части компрессора в турбину позволяет получить двойной эффект:

- уменьшить работу сжатия воздуха (за счет охлаждения воздуха);

- увеличить работу турбины (за счет использования энергии пара и увеличения массы рабочего тела).

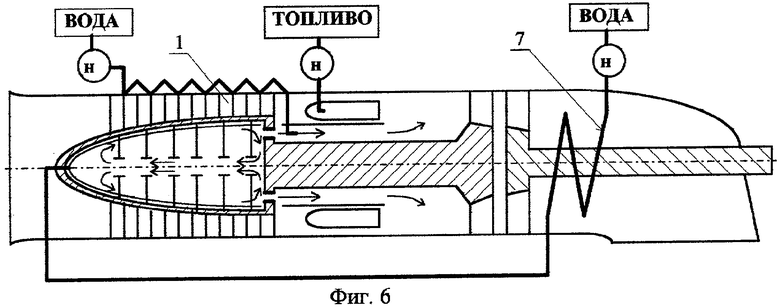

На фиг.1 изображена схема ГТУ.

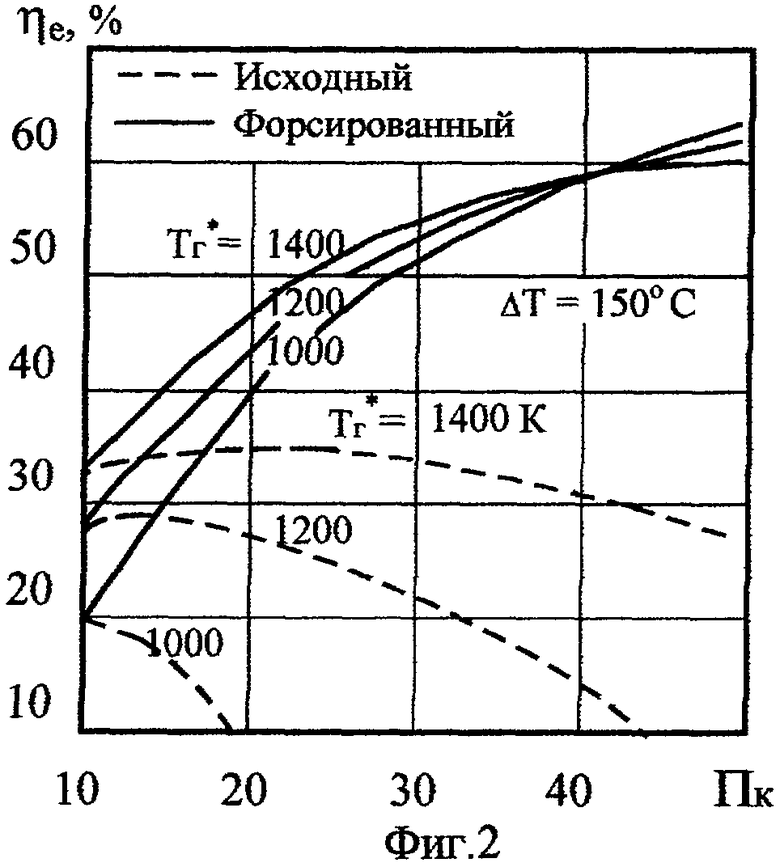

На фиг.2 изображена зависимость эффективного КПД от параметров рабочего процесса ГТУ.

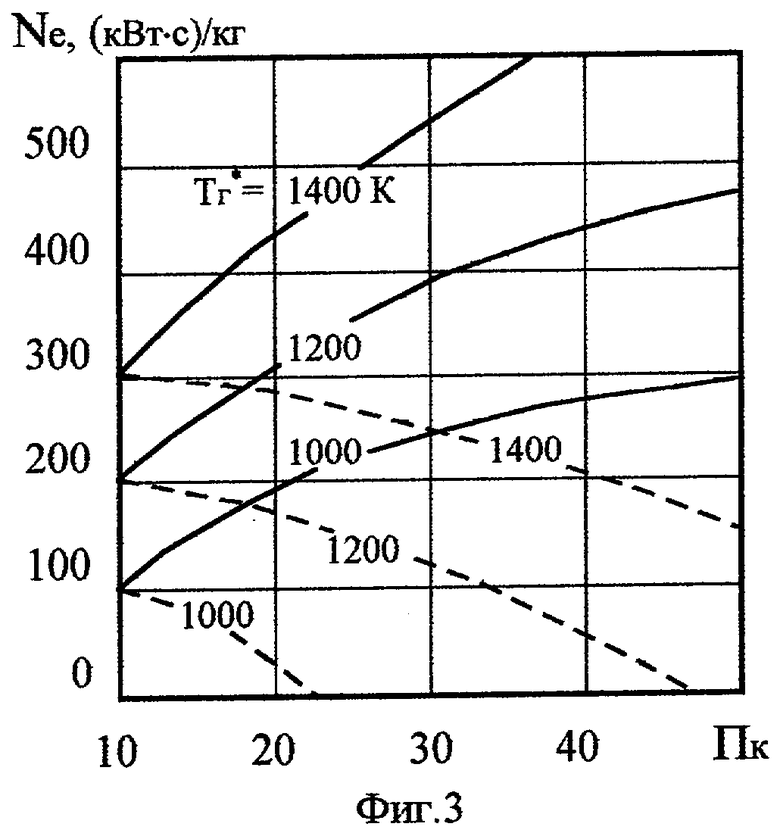

На фиг.3 изображена зависимость эффективной мощности от параметров рабочего процесса ГТУ.

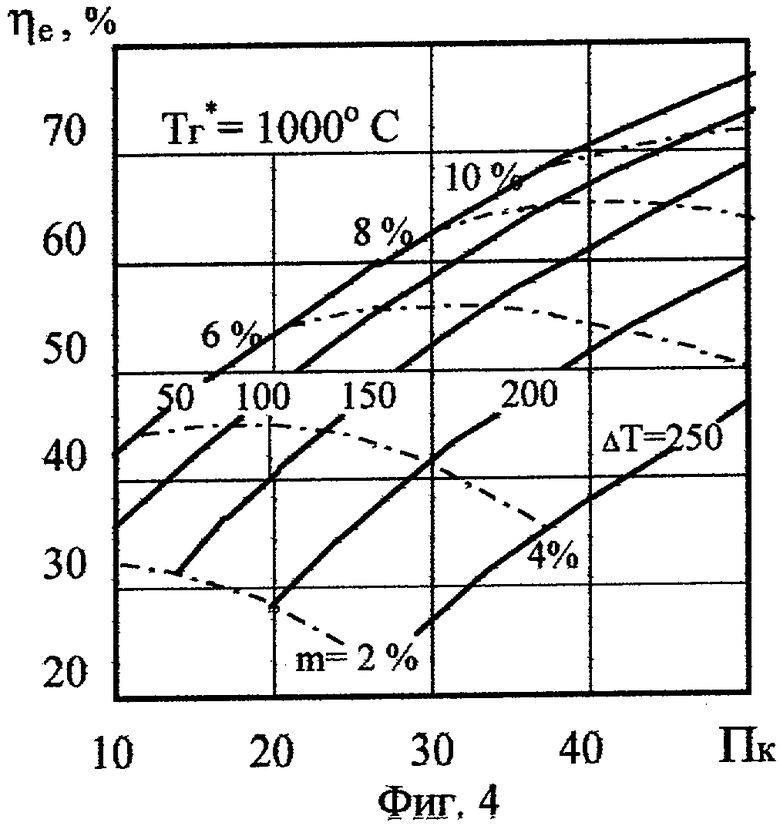

На фиг.4 изображена зависимость эффективного КПД от параметров рабочего процесса ГТУ.

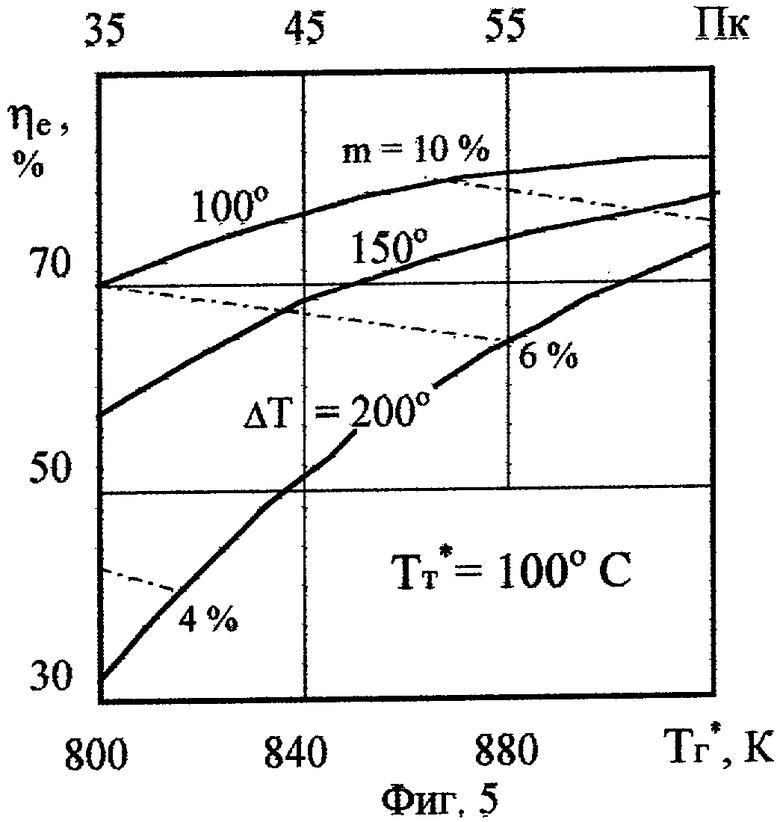

На фиг.5 изображена зависимость эффективного КПД от параметров рабочего процесса ГТУ.

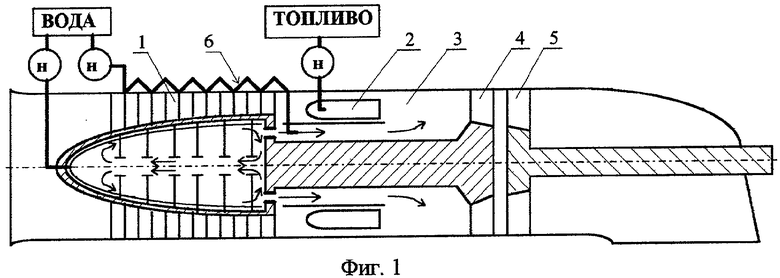

На фиг.6 изображена схема ГТУ.

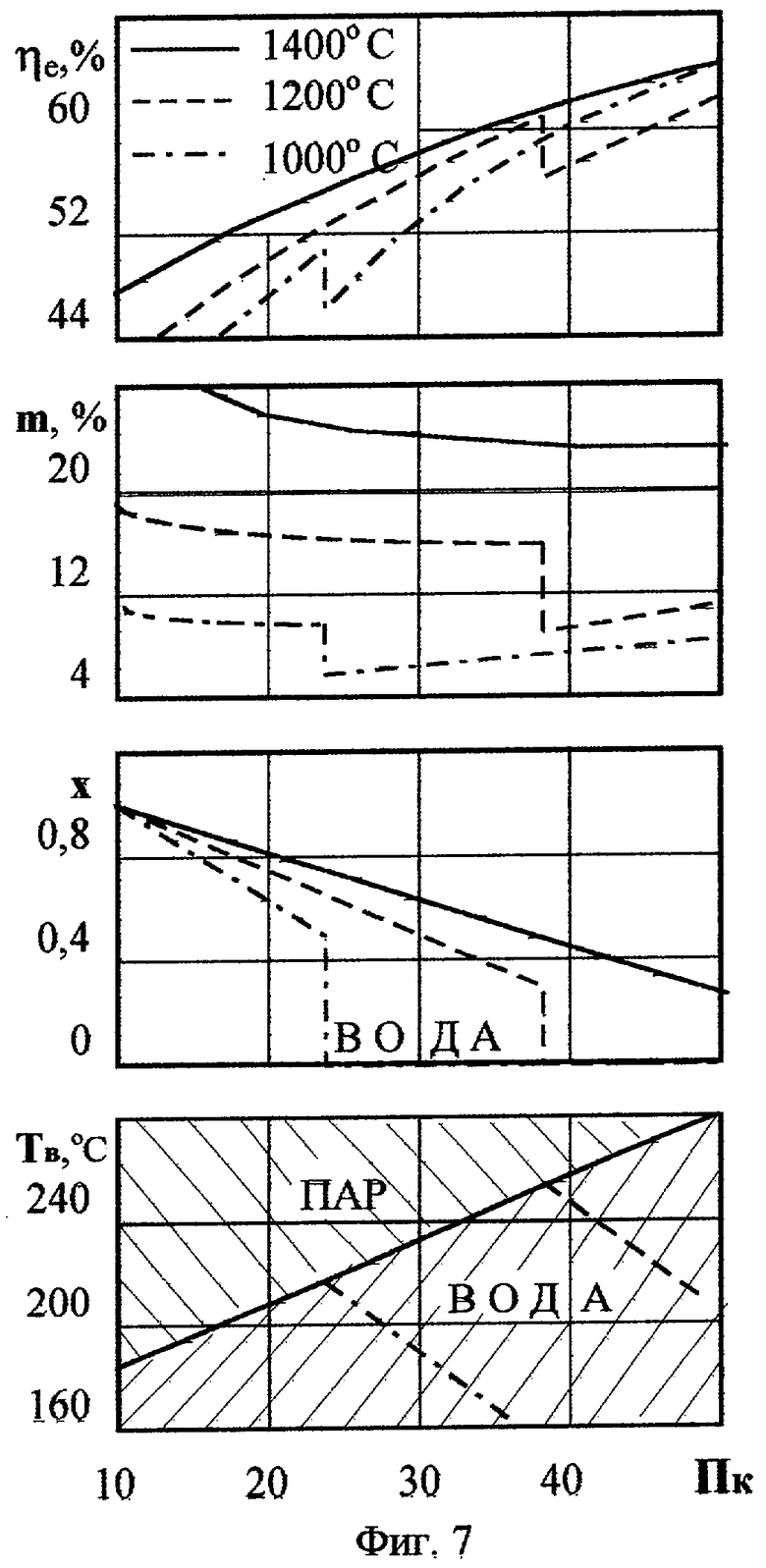

На фиг.7 изображена зависимость эффективного КПД ГТУ и параметров воды от степени сжатия компрессора ГТУ.

Применение рассматриваемого способа иллюстрируется работой ГТУ, схема которой показана на фиг.1.

ГТУ (фиг.1) состоит из входного устройства, осевого компрессора 1, состоящего из статора и ротора, камеры сгорания 2, камеры смешения 3, турбины привода компрессора 4, свободной турбины 5, выходного устройства, насосов (н), стоящих в линиях нагнетания воды и топлива соответственно. В корпусе статора выполнены каналы 6 (теплообменник), соединяющие источник питательной воды с полостью за компрессором (камерой смешения). Внутренняя полость ротора (барабан) с одной стороны соединена с источником питательной воды, а с другой - с полостью за компрессором (камерой смешения).

Способ форсирования ГТУ осуществляется следующим образом. Воздух через входное устройство поступает в компрессор 1 для сжатия. Сжатый до заданного давления воздух (степень сжатия не менее 15) направляется в камеру сгорания 2, куда одновременно подается мелкораспыленное топливо. Образующийся в результате сгорания газ направляется в камеру смешения 3.

Вода под давлением, превышающем давление за компрессором, подается в каналы статора 6 и во внутреннюю полость барабана компрессора 1.

В каналах 6 вода за счет теплообмена с корпусом статора испаряется, превращаясь в сухой (перегретый пар).

При попадании воды во внутреннюю полость ротора на его внутренней поверхности под действием центробежных сил образуется пленка, которая перемещается (через отверстия в дисках) в сторону более нагретой части компрессора. Пленка нагревается с обоих сторон: с наружной - корпусом ротора; с внутренней - сухим паром, циркулирующим во внутренней полости ротора. Циркуляция пара происходит вследствие разницы давлений между периферийными и центральными слоями - так называемые зоны обратных токов (Ю.Н.Нечаев, P.M.Федоров. Теория авиационных ГТД. 4.2. М.: Машиностроение, 1978, стр.66, рис.11.6). В результате двойного воздействия пленка интенсивно нагревается и испаряется, поглощая значительное количество теплоты.

В результате нагрева и испарения воды корпус статора и корпус ротора охлаждаются. Возникающий при этом перепад температур (тепловой напор) между воздухом и конструкцией компрессора создает тепловой поток, понижающий температуру воздуха в проточной части компрессора. Величина теплового потока при достаточном расходе воды определяется степенью сжатия компрессора и тепловым сопротивлением корпусов ротора и статора.

Снижение температуры воздуха при его сжатии в компрессоре уменьшает работу, потребную для привода компрессора, что позволяет уменьшить перепад давлений на турбине привода 4. Сухой пар, образующийся при испарении воды, через соответствующие каналы поступает в камеру смешения 3.

В камере смешения 3 горячий газ и сухой (перегретый) пар смешиваются, в результате чего температура рабочего тела (смесь пара с газом) устанавливается в пределах, допустимых по условиям прочности лопаток турбины, а энтальпия рабочего тела и его масса увеличиваются. Из камеры смешения 3 рабочее тело поступает в турбину привода 4, а затем в свободную турбину 5, которая совершает полезную работу. Полезная работа возрастает по трем причинам:

- увеличивается перепад давлений на свободной турбине вследствие уменьшения перепада давлений на турбине привода 4;

- увеличивается энтальпия рабочего тела вследствие сложения энергий газа и пара;

- увеличивается масса рабочего тела вследствие сложения масс воздуха, топлива и воды. Рабочее тело через выходное устройство удаляется в атмосферу.

Таким образом, предлагаемый способ позволяет увеличить полезную работу ГТУ, т.е. эффективный КПД. Кроме этого, способ позволяет увеличить эффективную мощность ГТУ (мощность, приходящуюся на килограмм расхода воздуха). Использование камеры смешения 3 позволяет понизить коэффициент избытка воздуха в камере сгорания, что эквивалентно повышению эффективной мощности ГТУ.

На фиг.2 и 3 показано влияние предлагаемого способа на эффективный КПД и эффективную мощность ГТУ в зависимости от степени сжатия компрессора Пк и температуры газа перед турбиной Тг* соответственно (пунктирными линиями показаны исходные характеристики ГТУ, сплошными - при применении способа). При расчете приняты допущения: тепловой напор ΔТ между воздухом и паром на выходе из компрессора - 150°С; КПД компрессора - 0,85; КПД турбины - 0,94; потери давления в камере сгорания и камере смешения по 3%. Недостатком ГТУ обычных схем, как известно, является их вырождение при повышении Пк, что видно из представленных на фиг.2 зависимостей (пунктирные линии). Предлагаемый способ решает проблему вырождения ГТУ. Так при повышении Пк (в случае подачи воды в компрессор ГТУ) коэффициент избытка воздуха в камере сгорания практически не меняется. Дело в том, что в ГТУ с подачей воды температура на выходе из камеры сгорания не ограничена температурой газа перед турбиной и с ростом Пк увеличивается. Кроме этого, температура на выходе из компрессора (на входе в камеру сгорания) увеличивается медленнее, чем в обычных ГТУ. Предлагаемый способ также решает проблему высоких температур газа перед турбиной ГТУ. В ГТУ обычных схем повышение Тг*, как известно, продиктовано стремлением к повышению КПД за счет использования более высоких Пк. В ГТУ с подачей воды такой необходимости нет, поскольку отсутствуют причины, вызывающие вырождение ГТУ. Напротив, в ГТУ с подачей воды необходимо стремиться к снижению Тг*, т.к. при этом уменьшаются потери с выхлопом (фиг.2).

Основной конструктивной проблемой при реализации способа является организация эффективного теплообмена в компрессоре между воздухом и водой. Показателем эффективности теплообмена является разность температур ΔТ между воздухом и паром на выходе из компрессора.

На фиг.4 показано влияние ΔT на эффективный КПД ГТУ при температуре газа перед турбиной - 1000 К. Здесь же нанесены изолинии, соответствующие одинаковым расходам воды т, выраженным в процентах от расхода воздуха. Видно, что эффективность способа начинает проявляться при Пк больших 15 и m больших 3%.

Уменьшения величины ΔT можно добиться следующими мероприятиями:

- использованием в конструкции компрессора материалов с высокими коэффициентами теплопроводности, например, алюминиевых сплавов;

- увеличением количества ступеней компрессора;

- увеличением относительного диаметра втулки ротора компрессора;

- использованием частичного перепуска воды (влажного пара) из внутренней полости барабана либо через статор в проточную часть компрессора (через перфорированные отверстия);

- уменьшением скорости движения воздуха по проточной части компрессора;

- использованием "водяной рубашки" вокруг статора компрессора.

Наибольшая эффективность от применения способа наступает в том случае если температура газа за турбиной будет понижена до 100°С и ниже. На фиг.5 показаны эффективные КПД ГТУ, которые получаются при этом, а также параметры рабочего процесса. Видно, что для достижения максимальных КПД необходимо иметь высокие Пк и достаточно низкие ΔТ, что не всегда возможно.

Эффективность предлагаемого способа может быть повышена за счет использования энергии отходящих за турбинами ГТУ газов, что позволяет получать высокие КПД при умеренных параметрах рабочего процесса. На фиг.6 показана схема ГТУ с дополнительным теплообменником 7, установленным за турбинами ГТУ. Вода в теплообменнике 7 превращается во влажный пар, степень влажности которого зависит от параметров рабочего процесса (чем ниже Пк, тем выше влажность пара). Из теплообменника 7 вода (влажный пар) поступает во внутрь барабана компрессора 1.

На фиг.7 показаны эффективные КПД (для трех значений температур газа перед турбиной: 1000, 1200 и 1400 К) в зависимости от Пк и соответствующие им параметры воды: расход воды m; влажность пара х; температура воды (влажного пара) Тв. Зависимости (фиг.7) построены для схемы (фиг.6) при тепловом напоре на выходе из компрессора ΔT=150°С. Ступенчатое изменение параметров (фиг.7) соответствует переходу пара в воду и обратно, что определяется энергетикой теплообменника. Видно, что эффективный КПД даже при умеренных Пк превышает 50%.

Таким образом, предлагаемый способ форсирования ГТУ позволяет повысить эффективный КПД до 70% и более, что существенно выше, чем сегодня могут предложить современные технологии изготовления энергетических установок. Так, например, КПД перспективных парогазовых установок сегодня ориентирован на уровень 58÷60%. Предлагаемый способ позволяет также повысить эффективную мощность ГТУ. Так, например, если сравнивать установку с подачей воды с установкой без подачи воды, то увеличение мощности может составлять 100÷200%. Весьма привлекательным следствием предлагаемого способа являются низкие температуры газа перед турбиной, что гарантирует высокий ресурс и относительно низкую стоимость изготовления установки, что при существующих расходах на изготовление современных ГТУ немаловажно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОТУРБИННЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2285131C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2005 |

|

RU2287708C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ МОЩНОСТИ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2006 |

|

RU2330977C1 |

| СПОСОБ ФОРСИРОВАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2018 |

|

RU2674089C1 |

| ПАРОГАЗОТУРБИННАЯ УСТАНОВКА | 2004 |

|

RU2272916C2 |

| СПОСОБ ФОРСИРОВАНИЯ АВИАЦИОННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2386832C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С ТУРБОХОЛОДИЛЬНОЙ УСТАНОВКОЙ НА ВХОДЕ | 2003 |

|

RU2239080C1 |

| СПОСОБ ФОРСИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2193099C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ С ЭЖЕКТОРНЫМ НАДДУВОМ | 2001 |

|

RU2201518C2 |

| ПАРОГАЗОВАЯ УСТАНОВКА | 2012 |

|

RU2520762C1 |

Способ форсирования газотурбинной установки заключаются в подаче воды во внутрь осевого компрессора. Вода подается во внутреннюю полость ротора (барабан) осевого компрессора, имеющего степень сжатия не менее 15, и в теплообменник, расположенный в корпусе статора компрессора, в количестве не менее 3% от расхода воздуха через компрессор. Образующийся в барабане и теплообменнике пар удаляют в газовоздушный тракт газотурбинной установки. Способ позволяет повышать эффективный КПД газотурбинной установки. 5 з.п. ф-лы, 7 ил.

| ШЛЯХТЕНКО С.М | |||

| Теория и расчет воздушно-реактивных двигателей | |||

| - М.: Машиностроение, 1987, с.374-376 | |||

| СПОСОБ ФОРСИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2193099C2 |

| ТОПЛИВОВОЗДУШНЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2241937C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В РАБОТУ В ГАЗОТУРБИННОЙ УСТАНОВКЕ И ГАЗОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2057960C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАБОЧИХ КОЛЕС ТУРБОМАШИН НА ПРОЧНОСТЬ | 1999 |

|

RU2171459C2 |

| US 6189310 А, 20.02.2001. | |||

Авторы

Даты

2006-09-27—Публикация

2005-04-01—Подача