Область техники, к которой относится изобретение

Настоящее изобретение в общем плане относится к системам впрыска топливовоздушной смеси в камеру сгорания газотурбинного двигателя. Более конкретно, оно относится к системе впрыска, оснащенной генератором холодной плазмы, способным регулировать реактивность топливовоздушной смеси во время ее впрыска в камеру сгорания.

Уровень техники

Классический процесс разработки и оптимизации камеры сгорания газотурбинного двигателя имеет в качестве основной цели достижение разумного баланса между рабочими характеристиками камеры (такими как полнота сгорания, область устойчивости, зажигание и повторное зажигание, длительность горения без срыва) в зависимости от назначения самолета, на котором установлен газотурбинный двигатель, и низким выбросом в атмосферу вредных веществ (таких как оксиды азота, моноксид углерода, не сгоревшие углеводороды). Для этого можно варьировать характер и параметры системы впрыска топливовоздушной смеси в камеру сгорания, распределения воздуха смешения в камере сгорания и динамики топливовоздушной смеси в камере.

Типовая камера сгорания газотурбинного двигателя содержит несколько систем:

систему впрыска топливовоздушной смеси в жаровую трубу, систему охлаждения и систему смешения. Горение организуется, в основном, в первой части жаровой трубы (первичной зоне), в которой оно стабилизируется посредством зон рециркуляции топливовоздушной смеси, создаваемых истечением воздуха, выходящего из системы впрыска. В этой первичной зоне жаровой трубы реализуются различные физические процессы: впрыск топлива и его распыливание на мелкие капли, испарение капель, смешение паров топлива с воздухом и химические реакции окисления топлива кислородом воздуха. Во второй части трубы (в зоне смешения) химическая активность более низкая, причем поток разбавляется за счет подачи через соответствующие отверстия воздуха смешения.

Для снижения выброса вредных веществ, а именно оксидов азота (типа NOx) известны попытки исключить зоны жаровой трубы, где температура превышает примерно 1800 К. Для этого необходимо, чтобы пламя горения имело место в условиях богатой или бедной топливовоздушной смеси. Обеднение топливовоздушной смеси в зоне жаровой трубы, где происходят химические реакции, может достигаться, например, путем увеличения расхода воздуха, участвующего в процессе горения. В этом случае обеспечивают испарение топлива и его все большее смешение с воздухом до того, как смесь будет подана в пламя в зоне горения. Таким путем обеспечивается обеднение пламени горения.

Однако увеличения расхода воздуха недостаточно для полного устранения зон стехиометрического смешения внутри зоны горения. В общем случае обеднение горения вызывает повышенную подверженность пламени горения срыву (прекращению горения), так что уже не могут быть обеспечены фазы работы двигателя в режиме малого газа.

Для решения этой проблемы специалисты по двигателям разработали концепцию так называемого "ступенчатого сгорания", которая может быть реализована в двух вариантах: в виде камеры сгорания с двойной ступенчатой головкой и так называемых "многоточечных" систем впрыска.

Камеры сгорания с двухступенчатой головкой представляют собой камеры, в которых топливные форсунки распределены на головке, называемой "полетной", и на головке, называемой "взлетной". Полетная головка работает постоянно и позволяет избежать срыва пламени горения, в то время как взлетная головка спроектирована для снижения выбросов типа NOx. Хотя такое решение и представляется удовлетворительным, камера сгорания с подобной головкой остается сложной в управлении и громоздкой, если учесть двойное количество топливных форсунок по сравнению с обычной камерой сгорания с простой головкой.

Так называемые "многоточечные" системы впрыска топливовоздушной смеси представляют собой системы, в которых подача воздуха и топлива осуществляется через множество независимых каналов и регулируется в зависимости от режима работы газотурбинного двигателя. Основное неудобство таких многоточечных систем впрыска заключается в сложности различных топливных контуров и системы регулирования.

Известно также решение по патенту США №6453660, в котором многоточечная система впрыска оснащена генератором горячей плазмы. Согласно данному документу конец основной топливной форсунки оснащен устройством генерирования горячей плазмы. Энергетический разряд происходит в потоке топлива, что позволяет ионизировать и обеспечивать частичную диссоциацию молекул топлива. Однако такая система является не вполне удовлетворительной. С одной стороны, многоточечная архитектура остается сложной и трудной в управлении. С другой стороны, энергетический разряд происходит только в основном потоке топлива, что ограничивает эффективность системы впрыска в аспекте риска срыва пламени горения.

Раскрытие изобретения

Главная задача, на решение которой направлено настоящее изобретение, заключается в устранении указанных затруднений и в создании такой системы впрыска топливовоздушной смеси в камеру сгорания, которая позволяет повысить устойчивость пламени горения к срыву горения и при этом сохраняет простую архитектуру и ограничивает выбросы вредных веществ.

В соответствии с изобретением решение поставленной задачи достигается за счет создания системы впрыска топливовоздушной смеси в камеру сгорания газотурбинного двигателя, которая содержит полую трубчатую конструкцию для истечения топливовоздушной смеси к камере сгорания, средства впрыска топлива, расположенные на переднем конце полой трубчатой конструкции, и средства вдувания воздуха, расположенные по направлению потока топливовоздушной смеси за средствами впрыска топлива. Система по изобретению характеризуется тем, что она дополнительно содержит средства генерирования холодной плазмы, расположенные по направлению потока за средствами вдувания воздуха с целью генерирования активных частиц в потоке топливовоздушной смеси и осуществления предварительного дробления молекул топливовоздушной смеси, и средства управления средствами генерирования холодной плазмы в зависимости от режима работы газотурбинного двигателя.

Генератор холодной плазмы позволяет адаптировать характеристическое время химических реакций в зависимости от режима работы газотурбинного двигателя. Регулирование характеристического времени химических реакций обеспечивается посредством создания и ввода активных частиц (радикалов и возбужденных частиц) в поток топливовоздушной смеси и посредством предварительного дробления молекул воздуха и топлива.

За счет этого создана возможность повышения устойчивости пламени горения к срыву, то есть обеспечивается стабильность горения, в особенности на малых рабочих скоростях газотурбинного двигателя, с одновременным ограничением выброса вредных веществ.

Средства генерирования холодной плазмы могут одинаково хорошо адаптироваться к системам впрыска как аэромеханического, так и аэродинамического типа.

Средства генерирования холодной плазмы могут содержать, по меньшей мере, одну пару электродов, подсоединенных к генератору переменного тока, работающего под управлением средств управления.

В альтернативном варианте и в зависимости от их размещения средства генерирования холодной плазмы могут содержать электромагнитную обмотку, подсоединенную к генератору переменного тока, также работающего под управлением средств управления.

Таким образом, данное изобретение может быть легко использовано в известных системах впрыска топливовоздушной смеси без их существенной модификации.

Средства генерирования холодной плазмы могут быть связаны с одной или со всеми системами впрыска одной и той же камеры сгорания, что позволяет улучшить рабочие характеристики существующих камер сгорания.

Система впрыска по изобретению может также использоваться для тех рабочих точек газотурбинного двигателя, в которых горение стабилизировано, и позволяет увеличить полноту сгорания в этих точках. Так например, применительно к точке повторного запуска на высоте в режиме авторотации объем пламени должен быть достаточным для обеспечения полноты сгорания, необходимой для ускорения газотурбинного двигателя. В этих условиях настоящее изобретение позволяет уменьшить объем зоны горения и снизить массу газотурбинного двигателя.

Кроме того, раздвигая пределы, определяющие срыв горения в камере сгорания, решение по изобретению позволяет обойтись без топливного контура полетной головки для камер с двойной ступенчатой головкой, а также для камер с многоточечными системами впрыска.

И, наконец, данное изобретение позволяет упростить системы зажигания камеры сгорания путем интеграции этой функции в системе впрыска. Действительно, зажигание в таком случае осуществляется средствами генерирования холодной плазмы, которые питаются энергией, достаточной для этой цели, и имеют адаптируемую частоту. За счет этого можно обойтись без традиционного зажигания с помощью свечей и избежать связанных с ними проблем (охлаждения корпуса и наконечника свечи, помех в охлаждении зоны горения, срока службы свечи и др.).

Краткое описание чертежей

Другие свойства и достоинства настоящего изобретения станут ясны из нижеследующего описания, содержащего ссылки на прилагаемые чертежи, которые иллюстрируют примеры осуществления изобретения, не вносящие каких-либо ограничений. На чертежах:

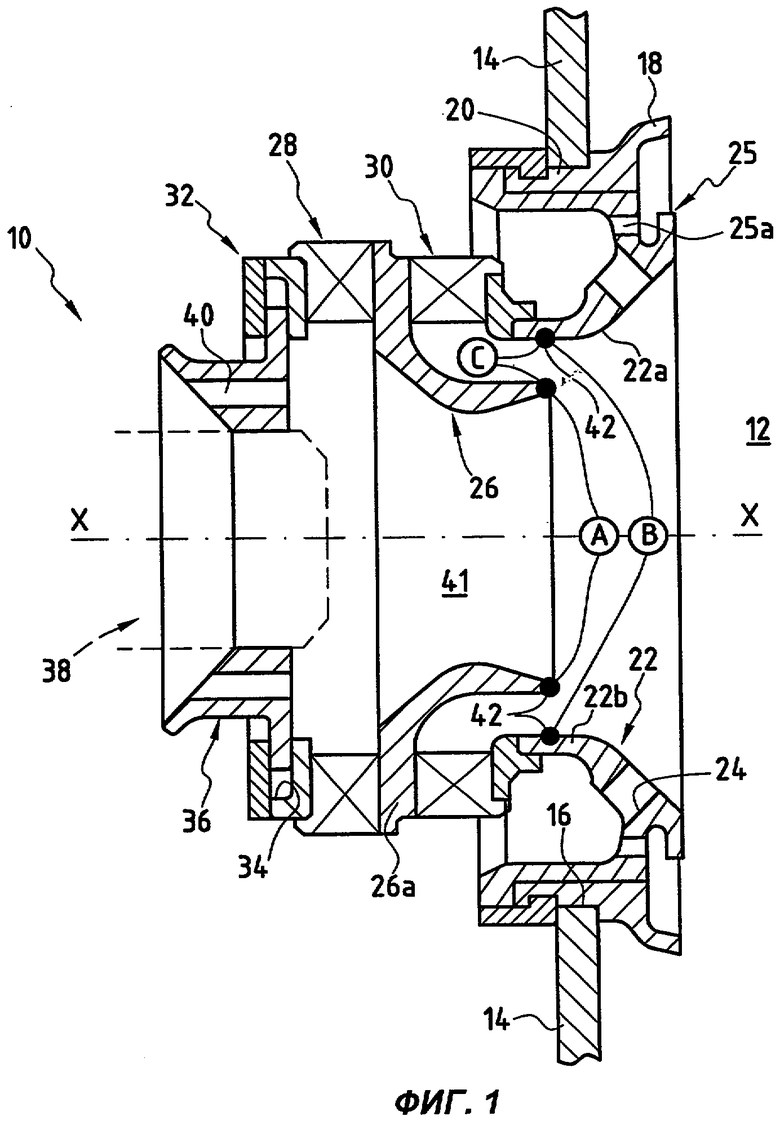

фиг.1 изображает, в продольном разрезе, систему впрыска в соответствии с одним примером осуществления изобретения,

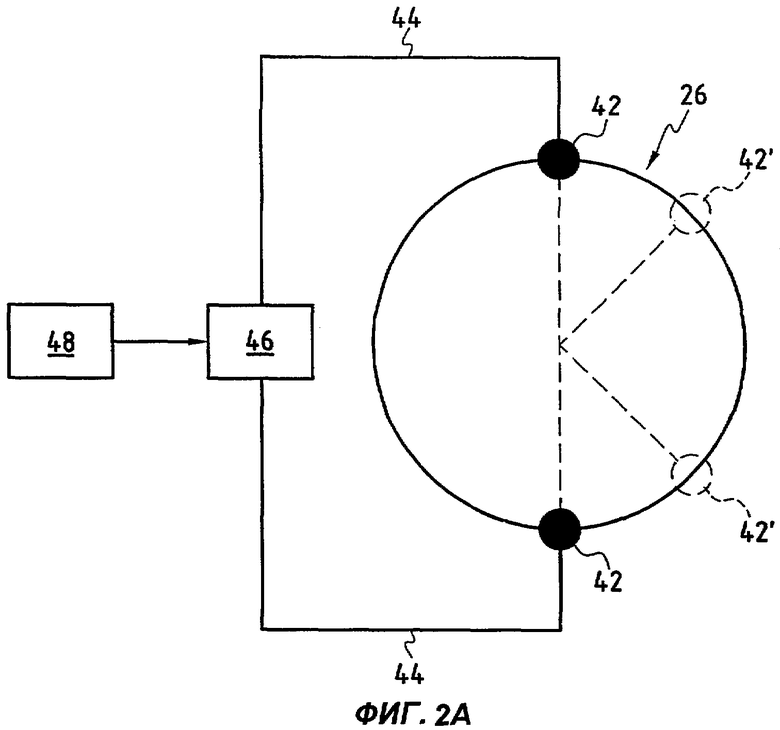

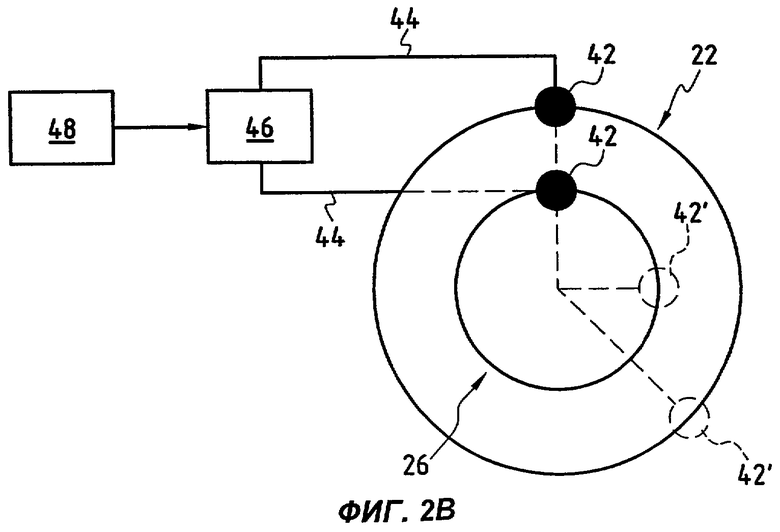

фиг.2А и 2В иллюстрируют два варианта размещения средств генерирования холодной плазмы в системе впрыска по изобретению,

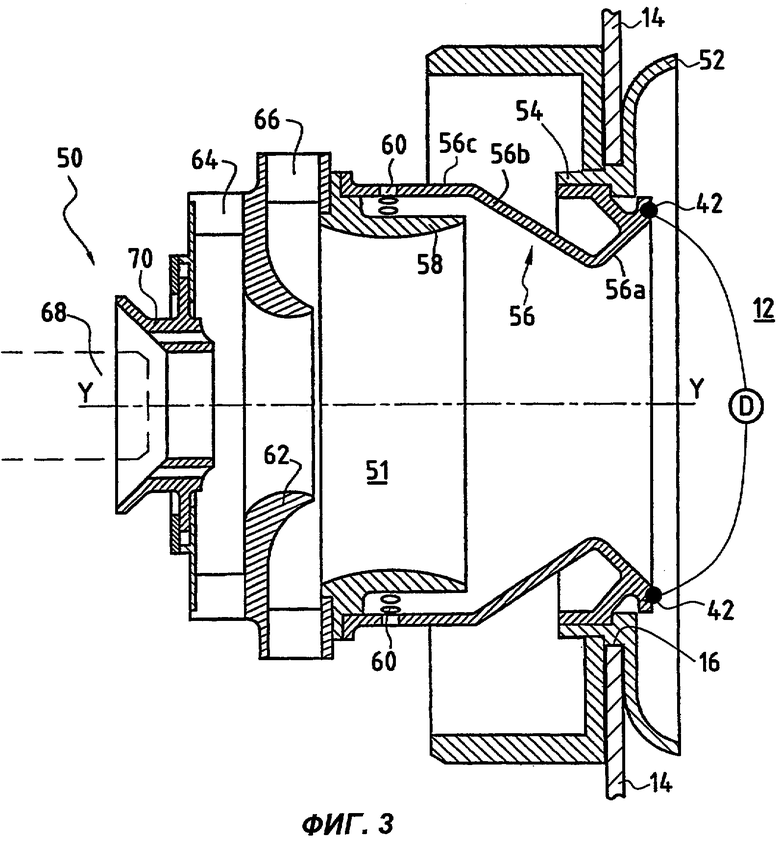

фиг.3 изображает, в продольном разрезе, систему впрыска в соответствии с другим примером осуществления изобретения,

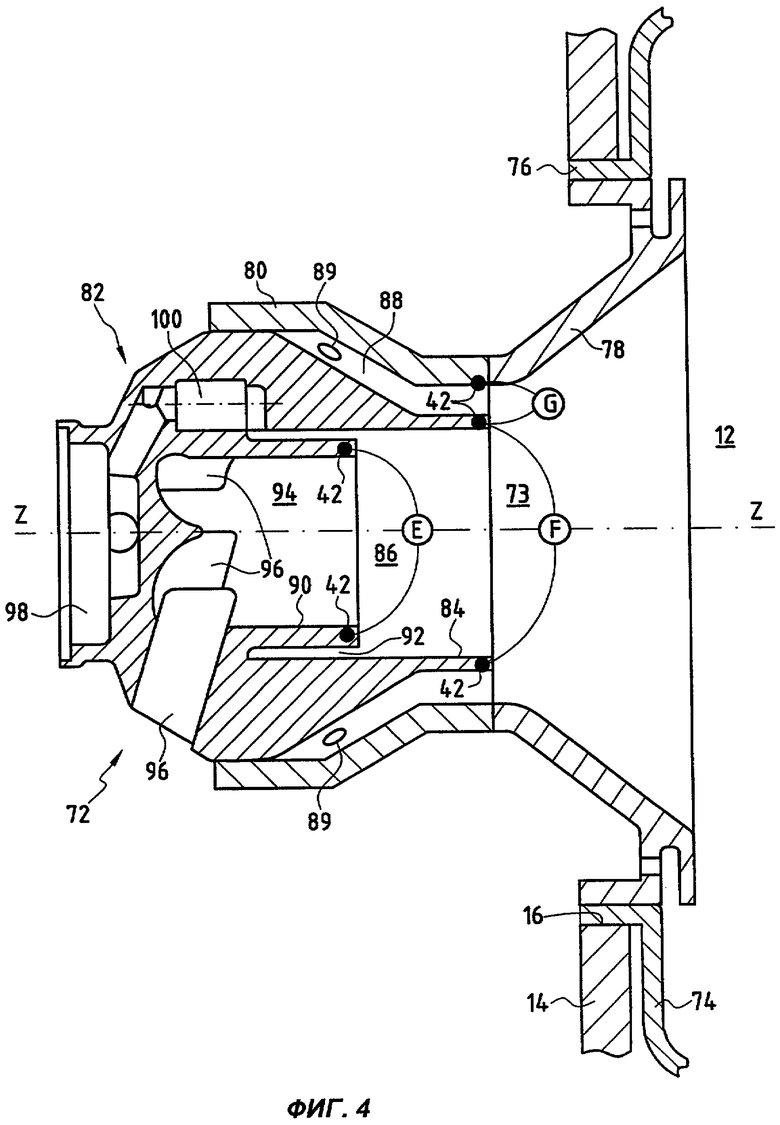

фиг.4 изображает, в продольном разрезе, систему впрыска в следующем примере осуществления изобретения.

Осуществление изобретения

Фиг.1 изображает, в продольном разрезе, систему впрыска топливовоздушной смеси в соответствии с одним примером осуществления изобретения. В этом примере система впрыска относится к аэромеханическому типу.

Система 10 впрыска с продольной осью Х-Х образована, по существу, трубчатой конструкцией для истечения топливовоздушной смеси к зоне горения камеры 12 сгорания газотурбинного двигателя. Эта топливовоздушная смесь предназначена для сгорания в камере 12 сгорания.

Камера 12 сгорания представляет собой, например, камеру кольцевого типа. Она ограничена двумя кольцевыми стенками (на фиг.1 не показаны), которые расположены на расстоянии одна от другой в радиальном направлении относительно оси газотурбинного двигателя и соединены между собой на переднем конце днищем 14 камеры. В днище 14 выполнено множество окон 16, равномерно распределенных по окружности вокруг оси газотурбинного двигателя. В каждом окне 16 смонтирована система 10 впрыска в соответствии с изобретением.

Генерируемые при сгорании топливовоздушной смеси газы текут внутри камеры 12 сгорания к ее задней части и затем отводятся к турбине высокого давления (не представлена), расположенной на выходе камеры сгорания.

В окне 16 с помощью втулочной части 20 установлен кольцевой дефлектор 18. Он установлен параллельно днищу 14 камеры и выполняет функцию теплового экрана защиты от пламени сгорания.

Во втулочной части 20 установлена конусная насадка 22, образующая расширяющийся раструб. Конусная насадка 22 имеет стенку 22а, которая расходится раструбом по направлению потока и образует продолжение цилиндрической стенки 22b, расположенной коаксиально продольной оси Х-Х системы 10 впрыска. За счет угла конусности насадка 22 позволяет распределять топливовоздушную смесь в первичной зоне жаровой камеры. Раструбная стенка 22а конусной насадки 22 содержит множество отверстий 24 впуска воздуха в жаровую камеру. Эти отверстия 24 позволяют вновь центрировать течение топливовоздушной смеси вокруг продольной оси Х-Х на выходе раструба.

Конусная насадка 22 снабжена кольцевым фланцем 25, параллельным днищу 14 камеры. Как и дефлектор 18, этот фланец 25 образует тепловой экран между излучением от пламени сгорания и конусной насадкой 22. Фланец охлаждается ударными струями воздуха, проходящими через сквозные отверстия 25а в раструбной стенке 22а конусной насадки 22.

Цилиндрическая стенка 22b конусной насадки 22 окружает устройство 26 Вентури, внутренний продольный профиль которого имеет сужение и расширение. Устройство 26 Вентури разделяет потоки воздуха от внутреннего завихрителя 28 и наружного завихрителя 30. На своей передней стороне устройство 26 Вентури содержит радиальный фланец 26а, разделяющий внутренний завихритель 28 и наружный завихритель 30.

Внутренний завихритель 28 является завихрителем радиального типа. Он расположен по направлению потока перед устройством 26 Вентури и подает внутренний радиальный воздушный поток внутрь этого устройства. Наружный завихритель 30 также является завихрителем радиального типа. Он расположен по направлению потока перед цилиндрической стенкой 22b конусной насадки 22 и подает наружный радиальный воздушный поток между устройством 26 Вентури и цилиндрической стенкой 22b конусной насадки 22. Внутренний и наружный завихрители 28 и 30 закручивают поток топливовоздушной смеси, тем самым усиливая турбулентность и боковой сдвиг потока для того, чтобы способствовать распыливанию топлива и его смешиванию с воздухом.

Передний конец внутреннего завихрителя 28 жестко укреплен с помощью держателя 32, в котором имеется кольцевая канавка 34, открытая в сторону продольной оси Х-Х системы впрыска. В эту канавку входит опорная втулка 36 для установки в ней заднего конца топливной форсунки 38 в положении центрирования на продольной оси Х-Х системы впрыска. Опорная втулка 36 может смещаться радиально в кольцевой канавке 34 для выбора зазоров, вызываемых тепловыми напряжениями, которым подвергаются различные компоненты системы 10 впрыска.

В той части опорной втулки 36, которая находится в контакте с топливной форсункой 38, выполнено множество сквозных отверстий 40, равномерно распределенных по окружности вокруг продольной оси Х-Х системы впрыска. Эти отверстия 40 выполняют функцию продувки топливной форсунки 38, предотвращая образование кокса на ее заднем конце.

Таким образом, опорная втулка 36, внутренний и наружный завихрители 28 и 30, устройство 26 Вентури и конусная насадка 22 образуют полую трубчатую конструкцию 41 системы 10 впрыска, в которой течет топливовоздушная смесь.

Топливная форсунка 38 на своем переднем конце жестко соединена с рычагом форсунки (не представлен). После прохода через данный рычаг топливо распыливается форсункой 38 в конус распыла, который частично ударяет в устройство 26 Вентури. Распыленное топливо смешивается с воздухом, подаваемым внутренним и наружным завихрителями 28 и 30 и через отверстия 24 конусной насадки 22.

На выходе из конусной насадки 22 топливо распыливается на мелкие капли под действием эффекта аэродинамического бокового сдвига, вызванного разницей между скоростями потоков жидкости и газов. Таким образом формируется топливовоздушная смесь, которая впрыскивается в камеру 12 сгорания.

Согласно изобретению система 10 впрыска дополнительно содержит средства генерирования холодной плазмы с целью создания активных частиц в потоке топливовоздушной смеси и осуществления предварительного дробления молекул топливовоздушной смеси. Предусмотрены также средства управления этими средствами генерирования холодной плазмы в зависимости от режима работы газотурбинного двигателя.

В примере выполнения системы впрыска по фиг.1 средства генерирования холодной плазмы могут быть расположены либо вокруг заднего конца устройства 26 Вентури (размещение А), либо вокруг переднего конца конусной насадки 22 (размещение В), либо вокруг заднего конца устройства 26 Вентури и вокруг переднего конца конусной насадки 22 (размещение С).

Фиг.2А иллюстрирует вариант размещения А средств генерирования холодной плазмы, соответствующий их расположению вокруг заднего конца устройства 26 Вентури. На этом чертеже схематично показан в виде окружности конец устройства 26 Вентури на виде сзади.

В этой компоновке средства генерирования холодной плазмы выполнены в виде, по меньшей мере, одной пары электродов 42, расположенных по окружности заднего конца устройства 26 Вентури. Электроды 42 соединены проводами 44 с генератором 46 переменного тока, который управляется описываемой далее системой 48 управления.

В примере выполнения по фиг.2А электроды 42 расположены на одном диаметре устройства 26 Вентури, то есть согласованы друг с другом в радиальном направлении. Однако, как это показано штриховыми линиями, данные электроды (обозначенные в этом случае, как 42′) могут быть смещены из этого согласованного положения и расположены на различных радиусах устройства 26 Вентури.

В зависимости от характера и технических требований конкретного варианта использования может быть использовано более одной пары электродов. В этом случае электроды распределены с некоторым угловым шагом, например, равномерно, по окружности устройства Вентури. При установке нескольких пар электродов эти пары могут получать питание от генератора 46 переменного тока одновременно или последовательно.

В альтернативном варианте при размещении на заднем конце устройства Вентури средства генерирования холодной плазмы могут быть выполнены также в виде электромагнитной обмотки, связанной с генератором переменного тока. В этом, не показанном, варианте электромагнитная обмотка намотана на наружную поверхность устройства Вентури.

Расположение средств генерирования холодной плазмы вокруг переднего конца конусной насадки 22 (размещение В) аналогично описанному размещению А, так что его описание не приводится.

Фиг.2В иллюстрирует размещение С средств генерирования холодной плазмы вокруг заднего конца устройства 26 Вентури и вокруг переднего конца конусной насадки 22. На этом чертеже устройство 26 Вентури и конусная насадка 22 имеют круглое поперечное сечение и расположены соосно.

В данной компоновке средства генерирования холодной плазмы выполнены в виде, по меньшей мере, двух электродов, один из которых расположен на окружности заднего конца устройства 26 Вентури, а другой - на окружности переднего конца конусной насадки 22. Электроды 42 также соединены проводами 44 с генератором 46 переменного тока, который управляется системой 48 управления.

В примере выполнения по фиг.2В электроды 42 расположены на одном радиусе кольца, образованного задним концом устройства 26 Вентури и передним концом конусной насадки 22, то есть их положения взаимно согласованы в радиальном направлении. Однако, как это показано штриховыми линиями, данные электроды (обозначенные в этом случае, как 42′) могут быть смещены из этого согласованного положения и расположены на различных радиусах кольца.

Таким же образом, как и для описанных выше компоновок, в зависимости от характера и технических требований конкретного случая использования, может быть применено более одной пары электродов. В этом случае расположение пар электродов по окружности устройства Вентури может отличаться от их расположения на конусной насадке. Пары электродов также могут получать питание одновременно или последовательно.

В двух описанных компоновках по фиг.2А и 2В пары электродов (или электромагнитные обмотки) позволяют создавать с помощью генератора 46 переменного тока, связанного с системой 48 управления, электрический разряд в топливовоздушной смеси, текущей между электродами (или внутри электромагнитной обмотки).

Когда топливовоздушная смесь пересекает электрический разряд, молекулы воздуха и топлива ионизируются и частично диссоциируют с образованием радикалов типа СхНу (С2Н2, СН4 и др.). Подобным же образом кислород воздуха диссоциирует и ионизируется (с образованием (O+ и др.). Это предварительное дробление молекул воздуха и топлива облегчает окончательный распад молекул в процессе горения.

Рабочие характеристики генератора 46 переменного тока (длительность электрических импульсов, напряжение, частота повторения и другие) задаются системой 48 управления в зависимости от режима работы газотурбинного двигателя, от вида активных частиц (радикалов и возбужденных частиц), которые желательно получить, от желательной степени предварительного дробления молекул воздуха и топлива и от заданного режима функционирования (запуск, повторный запуск на высоте, расширение области устойчивости, активный контроль зоны горения и др.).

В частности, генератор 46 переменного тока позволяет генерировать плазму, называемую "холодной". По сравнению с так называемыми "горячими" плазмами холодные плазмы отличаются электрическим разрядом типа "стримера", то есть распространением фронта ионизации. Холодные плазмы характеризуются также нарушением термодинамического равновесия, при котором температура электронов, образующихся во время электрического разряда, очень высока по сравнению с температурой топливовоздушной смеси, пересекающей электрический разряд. Главное достоинство такой особенности состоит в том, что она позволяет создавать активные радикалы в потоке топливовоздушной смеси с несравненно меньшими энергетическими затратами по сравнению с горячими плазмами.

Генератор 46 переменного тока, обеспечивающий генерирование холодной плазмы, формирует электрические импульсы длительностью от 2 до 50 нс, предпочтительно от 2 до 30 нс. Для сравнения, генератор электрического тока для создания горячей плазмы в типовом случае подает электрические импульсы длительностью порядка 100 мс.

В том случае, когда требуется активный контроль зоны горения, система 48 управления может использовать данные, получаемые в режиме реального времени из внутреннего пространства камеры сгорания.

Так например, может быть предусмотрена связь системы 48 управления с датчиком нестабильности, помещенным в камере сгорания. Такой датчик нестабильности измеряет давление (или любой другой параметр) внутри камеры сгорания и передает измеренные значения в систему управления в режиме реального времени. Согласно другому примеру выполнения можно связать систему управления с оптическим датчиком пламени горения, который позволяет в режиме реального времени информировать систему управления в случае срыва этого пламени.

Далее будет описана система впрыска топлива в соответствии с другим примером осуществления, представленным на фиг.3. В этом примере система также относится к аэромеханическому типу, так что будут подробно описаны только ее отличия от системы по фиг.1. В частности, по сравнению с системой по фиг.1 данная система является системой впрыска "бедной предварительно смешанной предварительно испаренной смеси".

Как и в описанном примере выполнения, система 50 впрыска с продольной осью Y-Y образована, по существу, полой трубчатой конструкцией 51 для истечения топливовоздушной смеси к зоне горения камеры 12 сгорания газотурбинного двигателя.

В окне 16, выполненном в днище 14, с помощью втулочной части 54 установлен кольцевой дефлектор 52. Конусная насадка 56, образующая трубу испарения и предварительного смешивания, установлена во втулочной части 54. Конусная насадка 56 имеет заднюю стенку 56а, которая расходится раструбом по направлению потока и образует продолжение промежуточной сужающейся стенки 56b. Указанная промежуточная стенка 56b продолжает, по существу, цилиндрическую стенку 56с, расположенную коаксиально продольной оси Y-Y системы впрыска.

В дополнение к функциям, описанным в предыдущем примере выполнения, конусная насадка 56 позволяет подавать в жаровое пространство гомогенную бедную топливовоздушную смесь для того, чтобы избежать установления в зоне горения стехиометрических условий, порождающих эмиссии типа NOx.

Конусная насадка 56 окружает первое устройство 58 Вентури, которое служит для направления воздуха, проходящего через отверстия 60 в цилиндрической стенке 56с на переднем конце конусной насадки 56. Этот воздух предназначен для охлаждения конусной насадки 56 при проходе вдоль ее внутренней поверхности.

Первое устройство 58 Вентури окружает второе устройство 62 Вентури, внутренний продольный профиль которого имеет сужение и расширение. Второе устройство 62 Вентури разделяет потоки воздуха от внутреннего радиального завихрителя 64 и наружного радиального завихрителя 66. Внутренний завихритель 64 подает внутренний радиальный воздушный поток внутрь второго устройства 62 Вентури, а наружный завихритель 66 подает радиальный воздушный поток между первым и вторым устройствами 58, 62 Вентури.

Топливная форсунка 68, центрированная на продольной оси Y-Y системы впрыска, расположена перед внутренним завихрителем 64. Она укреплена на системе впрыска с помощью опорной втулки 70.

Опорная втулка 70, внутренний и наружный завихрители 64 и 66, устройства 58, 62 Вентури и конусная насадка 56 образуют полую трубчатую конструкцию 51 системы 50 впрыска, в которой течет топливовоздушная смесь.

В этом примере выполнения средства генерирования холодной плазмы, которые позволяют генерировать активные частицы в потоке топливовоздушной смеси и осуществлять предварительное дробление молекул смеси, расположены вокруг заднего конца конусной насадки 56 (размещение D, показанное на фиг.3).

Размещение D средств генерирования холодной плазмы вокруг заднего конца конусной насадки 56 соответствует размещению, показанному на фиг.2А. Как уже было описано, средства генерирования холодной плазмы выполнены в виде, по меньшей мере, одной пары электродов, расположенных по окружности заднего конца конусной насадки, или в виде электромагнитной обмотки.

Само собой разумеется, что варианты компоновки, описанные применительно к фиг.2А, применимы также к этому размещению, а электроды (или электромагнитная обмотка) связаны с генератором переменного тока, управляемым системой управления.

В этом примере осуществления размещение D средств генерирования холодной плазмы позволяет, с одной стороны, увеличить область устойчивости зоны горения путем расширения пределов, определяющих срыв горения бедной топливовоздушной смеси, и, с другой стороны, управлять зоной горения таким образом, чтобы снизить ее чувствительность к факторам неустойчивости горения.

В случае контроля зоны горения, как было упомянуто выше, может быть установлен датчик нестабильности или оптический датчик пламени горения, связанный с системой активного управления генератором переменного тока.

Далее будет описана система впрыска топлива в соответствии с еще одним примером осуществления по фиг.4. В этом примере система впрыска является системой аэродинамического типа.

Как и в предыдущих примерах осуществления, система 72 впрыска с продольной осью Z-Z образована, по существу, полой трубчатой конструкцией 73 для истечения топливовоздушной смеси к зоне горения камеры 12 сгорания газотурбинного двигателя.

В окне 16, выполненном в днище 14, с помощью втулочной части 76 установлен дефлектор 74. Конусная насадка 78 установлена во втулочной части 76 и имеет стенку, расходящуюся раструбом назад по направлению потока.

На своем переднем конце конусная насадка 78 продолжена поддерживающим кольцом 80, которое охватывает и поддерживает топливную форсунку 82, центрированную на продольной оси Z-Z системы впрыска.

Топливная форсунка 82 содержит первую трубчатую часть 84, расположенную коаксиально продольной оси Z-Z системы 72 впрыска. Эта первая трубчатая часть 84 определяет первый внутренний осевой объем 86, открытый для топливовоздушной смеси на своем заднем конце.

Наружная поверхность первой трубчатой части 84 и внутренняя поверхность поддерживающего кольца 80 определяют расположенный между ними первый кольцевой проход 88. Сквозные воздушные питающие отверстия 89, выполненные в поддерживающем кольце 80, открыты к наружной поверхности топливной форсунки 82 и выходят в первый кольцевой проход 88. Эти отверстия 89 позволяют вдувать воздух к заднему концу первой трубчатой части 84, по существу, в осевом направлении.

Внутренняя поверхность первой трубчатой части 84 топливной форсунки 82 окружает вторую трубчатую часть 90, которая также расположена коаксиально продольной оси Z-Z системы впрыска. Между первой трубчатой частью 84 и второй трубчатой частью 90 образован второй кольцевой проход 92. Кроме того, вторая трубчатая часть 90 образует второй осевой внутренний объем 94, открытый в осевой внутренний объем 86 первой трубчатой части 84.

Топливная форсунка 82 содержит также воздушные питающие каналы 96, открытые к наружной поверхности форсунки и выходящие во второй осевой внутренний объем 94 на переднем конце второй трубчатой части 90. Эти воздушные питающие каналы 96 также позволяют вдувать воздух к заднему концу второй трубчатой части 90, по существу, в осевом направлении.

На своем переднем конце топливная форсунка 82 содержит, по меньшей мере, один вход для подачи топлива, выполненный в виде цилиндрической полости 98. Эта цилиндрическая полость питается топливом от рычага топливных форсунок (не показан).

Топливные питающие каналы 100 открыты в указанную цилиндрическую полость 98 и выходят во второй кольцевой проход 92. Таким образом, топливные питающие каналы 100 позволяют впрыскивать топливо между первой трубчатой частью 84 и второй трубчатой частью 90.

Таким образом, топливная форсунка 82, поддерживающее кольцо 80, и конусная насадка 78 образуют полую трубчатую конструкцию 73 системы 72 впрыска.

В этой системе впрыска впрыскиваемое топливо распыливается под действием усилия сдвига, создаваемого воздухом. Пленка топлива формируется на уровне второго кольцевого прохода 92. На сходе со второй трубчатой части 90 эта пленка подвергается воздействию воздуха, выходящего из воздушных питающих каналов 96, перед тем, как на выходе из первой трубчатой части 84 подвергнуться воздействию воздуха, выходящего из первого кольцевого прохода 88.

В этом примере осуществления средства генерирования холодной плазмы могут быть размещены в трех различных зонах: вокруг заднего конца второй трубчатой части 90 (размещение Е), вокруг заднего конца первой трубчатой части 84 (размещение F) или же вокруг заднего конца поддерживающей втулки 80 и вокруг заднего конца первой трубчатой части 84 (размещение G).

Размещение Е вокруг заднего конца второй трубчатой части 90 и размещение F вокруг заднего конца первой трубчатой части 84 соответствуют примеру размещения по фиг.2А и не будут подробно описаны. В обоих случаях средства генерирования холодной плазмы могут быть выполнены в виде, по меньшей мере, одной пары электродов или в виде электромагнитной обмотки.

Размещение G вокруг заднего конца поддерживающей втулки 80 и вокруг заднего конца первой трубчатой части 84 соответствует размещению, показанному на фиг.2В, и не будет подробно описано. В этом случае средства генерирования холодной плазмы могут быть выполнены в виде, по меньшей мере, одной пары электродов.

Само собой разумеется, что варианты компоновки, описанные применительно к фиг.2А и 2В, применимы также к вариантам Е, F, G размещения, а электроды (или электромагнитная обмотка) связаны с генератором переменного тока, управляемым системой управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТУПЕНЧАТАЯ СИСТЕМА ВПРЫСКА ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ ТУРБОМАШИНЫ | 2002 |

|

RU2293862C2 |

| СИСТЕМА МНОГОРЕЖИМНОЙ ПОДАЧИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ | 2003 |

|

RU2303199C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ СО СТУПЕНЧАТЫМИ И ТАНГЕНЦИАЛЬНЫМИ ТОПЛИВОВОЗДУШНЫМИ ФОРСУНКАМИ ДЛЯ ИСПОЛЬЗОВАНИЯ В ГАЗОТУРБИННЫХ ДВИГАТЕЛЯХ | 2011 |

|

RU2611217C2 |

| ГАЗОТУРБИННАЯ СИСТЕМА СГОРАНИЯ | 2013 |

|

RU2561956C2 |

| ТРУБЧАТАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ДИФФУЗИОННОЕ РЕГУЛИРУЕМОЕ СОПЛО ПРЕДВАРИТЕЛЬНОГО ПРИГОТОВЛЕНИЯ СМЕСИ | 1991 |

|

RU2076276C1 |

| Противоточный горелочный модуль | 2023 |

|

RU2823422C1 |

| ТОПЛИВОВОЗДУШНЫЙ МОДУЛЬ ФРОНТОВОГО УСТРОЙСТВА КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439435C1 |

| ВСПЕНИВАЮЩАЯ ФОРСУНКА ДЛЯ АЭРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ИНЖЕКТИРОВАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ ТУРБОМАШИНЫ, АЭРОМЕХАНИЧЕСКАЯ СИСТЕМА ИНЖЕКТИРОВАНИЯ, КАМЕРА СГОРАНИЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2005 |

|

RU2382942C2 |

| СПОСОБ ВПРЫСКА ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СИСТЕМА ВПРЫСКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2598502C2 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

Изобретение относится к системам впрыска топливовоздушной смеси в камеру сгорания газотурбинного двигателя и позволяет повысить устойчивость пламени к срыву горения и сократить выбросы вредных веществ. Система (10) впрыска топливовоздушной смеси в камеру (12) сгорания газотурбинного двигателя содержит полую трубчатую конструкцию (41) для истечения топливовоздушной смеси к камере (12) сгорания, средства (38) впрыска топлива, расположенные на переднем конце полой трубчатой конструкции, средства (28, 30) вдувания воздуха, расположенные по направлению потока за средствами (38) впрыска топлива, средства (42) генерирования холодной плазмы, установленные по направлению потока за средствами (28) вдувания воздуха с целью генерирования активных частиц в потоке топливовоздушной смеси и осуществления предварительного дробления молекул топливовоздушной смеси, и средства управления указанными средствами (42) генерирования холодной плазмы в зависимости от режима работы газотурбинного двигателя. 15 з.п. ф-лы, 4 ил.

| US 6453660 B1, 18.07.2002 | |||

| СПОСОБ СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2160414C2 |

| СПОСОБ ИНИЦИИРОВАНИЯ ГОРЕНИЯ ГАЗОВОЙ ИЛИ ГАЗОВО-ТОПЛИВНОЙ СМЕСИ | 1994 |

|

RU2079700C1 |

| Камера сгорания | 1984 |

|

SU1257271A1 |

| US 3110294 А, 12.11.1963 | |||

| US 5640841 А, 27.06.1997 | |||

| US 5784889 А, 28.07.1998. | |||

Авторы

Даты

2006-11-20—Публикация

2004-08-30—Подача