Изобретение относится к методам испытания материалов и, в частности, к способам определения их твердости.

Известен способ определения динамической пластической твердости (см. кн.: М.С.Дрозд, М.М.Матлин, Ю.И.Сидякин. "Инженерные расчеты упругопластической контактной деформации". - М.: Машиностроение, 1986. - 221 с., на с.24, 179), заключающийся в том, что испытуемый материал статически нагружают посредством сферического индентора заданной силой Рст, после снятия нагрузки измеряют глубину остаточного отпечатка, а статическую пластическую твердость испытуемого материала определяют по формуле

где НД - статическая пластическая твердость испытуемого материала; Рст - нагрузка на индентор; hст - глубина остаточного отпечатка; D - диаметр сферического индентора; π=3,14,

затем определяют динамическую пластическую твердость при ударном нагружении сферическим индентором по формуле

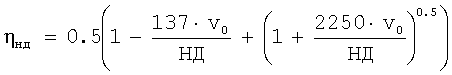

где ηнд - динамический коэффициент твердости, определяемый экспериментальным путем или для ряда сталей по эмпирической формуле  в диапазоне скоростей соударения 1≤v0≤10 м/с.

в диапазоне скоростей соударения 1≤v0≤10 м/с.

Экспериментальное определение динамического коэффициента твердости заключается в том, что по испытуемому материалу наносят удар сферическим индентором, размещенным на торце бойка, снабженным тензорезисторами для измерения силы удара (см. там же, с.167, рис.51), и определяют динамическую пластическую твердость испытуемого материала по формуле

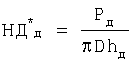

где НДд - динамическая пластическая твердость испытуемого материала; Рд - максимальная сила удара (динамическая сила); hд - глубина остаточного отпечатка; D - диаметр сферического индентора; π=3,14,

затем определяют динамический коэффициент твердости (см. там же, с.175) по формуле,

Недостатком данного способа является ограничение скоростного диапазона нагружения испытуемых материалов величиной скорости удара не более 10 м/с, невозможностью его использования при ударе свободно летящим сферическим индентором (шариком или дробинкой), так как при этом значительно усложняется определение динамической силы Рд в формуле (3). Это ограничивает его применение при определении динамической твердости и назначении технологических параметров упрочнения при дробеструйной или дробеметной обработке.

Известен также способ определения динамической твердости (по а.с. №1381367, G 01 N 3/48, опубл. 15.03.88 г.), заключающийся в том, что воздействуют нагрузкой через индентор на испытуемый образец, определяют деформацию образца, обусловленную обратным упругим последействием путем мгновенного снятия нагрузки при разрушении хрупкого элемента (охлажденной капли стекла с заостренным концом) и вычисляют твердость по формуле

где N - нагрузка; ΔY - обратное упругое последействие.

Недостатком данного способа является невозможность определение динамической твердости при ударном нагружении сферическим индентором (шариком или дробинкой), так как он реализуется только при наличии устройства для мгновенного снятия нагрузки.

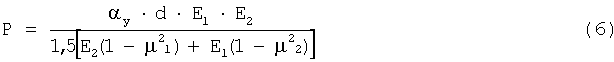

Наиболее близким по технической сущности является способ определения твердости материалов (по патенту №2141638, G 01 N 3/48, заявл. 18.05.98 г., опубл. 20.11.99 г.), заключающийся в том, что испытуемый материал нагружают с заданной скоростью посредством сферического индентора, предварительно определяют зависимость динамического коэффициента твердости материала от его статической твердости и скорости нагружения, измеряют диаметр и глубину остаточного отпечатка на поверхности испытуемого материала, определяют модуль нормальной упругости и коэффициент Пуассона испытуемого материала, измеряют перемещение индентора в процессе снятия нагрузки по упругому восстановлению испытуемого материала и индентора в центре контакта, определяют максимальную нагрузку в силовом контакте испытуемого материала с индентором по формуле

и определяют статическую твердость испытуемого материала по известной формуле

где НД - статическая пластическая твердость испытуемого материала; Р - максимальная нагрузка в силовом контакте испытуемого материала с индентором; αy - упругое восстановление испытуемого материала и индентора в центре контакта; d - диаметр остаточного отпечатка; E1 - модуль нормальной упругости материала индентора; E2 - модуль нормальной упругости испытуемого материала; μ1 - коэффициент Пуассона индентора; μ2 - коэффициент Пуассона испытуемого материала; η - динамический коэффициент твердости; D - диаметр индентора; h - глубина остаточного отпечатка.

Недостаток данного способа заключается в том, что для определения максимальной нагрузки в силовом контакте испытуемого материала и индентора (размещенного на торце бойка) необходимо измерять упругое сближение αу с помощью индуктивного датчика, что возможно при малых скоростях ударного нагружения с помощью специального прибора, но затруднительно при испытании свободно летящим сферическим индентором (шариком) при больших скоростях ударного нагружения, соответствующих дробеобработке деталей машин.

Таким образом, известные способы имеют низкий технический уровень, так как динамическое внедрение индентора осуществляется в небольшом интервале скоростей ударного нагружения 0...10 м/с, что делает невозможным определение твердости материалов при больших скоростях 10...120 м/с, характерных для процессов поверхностного пластического деформирования при дробеобработке.

В этой связи важнейшей задачей является создание нового универсального способа определения динамической твердости с использованием как свободно летящего сферического индентора, так и размещенного на торце бойка сферического индентора из материалов с заданными упругими свойствами в большом диапазоне скоростей ударного нагружения с поверхностью испытуемого материала на основе измерения только степени упругопластической деформации, глубины остаточного отпечатка, радиуса кривизны остаточного отпечатка и скорости нагружения, что позволяет определить новые взаимосвязи этих параметров через коэффициент восстановления и упростить измерения динамической пластической твердости при ударном нагружении индентором испытуемого материала.

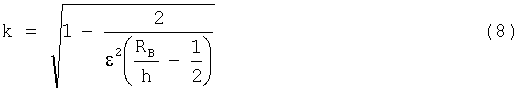

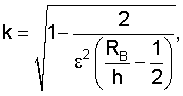

Указанный технический результат заключается в том, что в предлагаемом способе измерения динамической пластической твердости материалов наносят удар сферическим индентором по испытуемому материалу, предварительно определяют модуль нормальной упругости и коэффициент Пуассона материала индентора и испытуемого материала, измеряют глубину остаточного отпечатка на поверхности испытуемого материала и скорость ударного нагружения испытуемого материала, определяют степень упругопластической деформации в контакте сферического индентора с испытуемым материалом, измеряют радиус кривизны поверхности остаточного отпечатка и определяют при соударении индентора с поверхностью испытуемого материала в момент начала отскока индентора коэффициент восстановления по формуле

где k - коэффициент восстановления при соударении сферического индентора (шарика) с испытуемым материалом;

h - глубина остаточного отпечатка на поверхности испытуемого материала;

ε - степень упругопластической деформации в контакте сферического индентора с испытуемым материалом;

RB - радиус кривизны поверхности остаточного отпечатка,

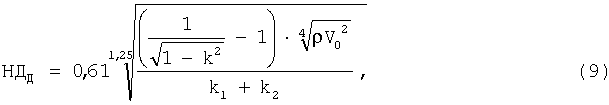

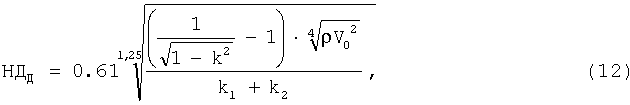

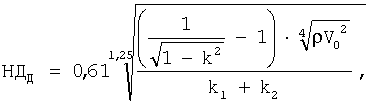

с последующим определением пластической динамической твердости по формуле

где НДд - пластическая динамическая твердость испытуемого материала;

k - коэффициент восстановления при соударении сферического индентора (шарика) с испытуемым материалом;

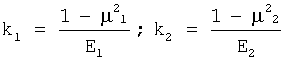

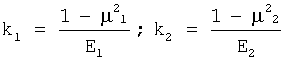

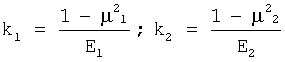

- соответственно коэффициенты, характеризующие упругие свойства материала сферического индентора и испытуемого материала;

- соответственно коэффициенты, характеризующие упругие свойства материала сферического индентора и испытуемого материала;

μ1, μ2 - соответственно коэффициенты Пуассона материала сферического индентора и испытуемого материала;

E1, E2 - соответственно модули нормальной упругости материала сферического индентора и испытуемого материала;

ρ - плотность материала сферического индентора, приведенная к объему его сферы;

V0 - скорость ударного нагружения испытуемого материала сферическим индентором.

Существенным отличием предлагаемого способа является и то, что определяют степень упругопластической деформации в контакте сферического индентора с испытуемым материалом, измеряют радиус кривизны поверхности остаточного отпечатка, что позволяет определять коэффициент восстановления при соударении индентора с поверхностью испытуемого материала в момент начала отскока индентора по параметрам упругопластического отпечатка как при ударе сферическим индентором, размещенным на торце бойка, так и свободно летящим сферическим индентором (шариком), по формуле, вывод которой основан на закономерностях пластической твердости НД, законе сохранения энергии и соотношениях геометрических параметров остаточного отпечатка сферического индентора в испытуемом материале.

Существенно отличается от известных и предложенная авторами зависимость для определения пластической динамической твердости в динамическом силовом контакте испытуемого материала с индентором, что позволяет устанавливать новые взаимосвязи между параметрами, определяющими коэффициент восстановления при ударе (глубина остаточного отпечатка, степень упругопластической деформации в контакте, радиус кривизны поверхности остаточного отпечатка) во взаимосвязи с модулями нормальной упругости и коэффициентами Пуассона испытуемого материала и материала индентора, приведенной плотности индентора и скорости его удара. Эта зависимость, в отличие от известных, основывается на закономерностях пластической твердости и существенно упрощает определение динамической пластической твердости.

Существенным отличием предлагаемого способа является то, что в качестве сферического индентора может использоваться как одиночный твердый шарик (дробинка), так и шарик, размещенный на торце бойка, что делает предлагаемый способ универсальным и расширяет его функциональные возможности. В случае определения динамической твердости при использовании твердого шарика, размещенного на торце бойка, его плотность следует привести к объему сферического индентора и вычислять по формуле

где М - масса бойка и сферического индентора;

Vсф.и - объем сферического индентора.

Способ измерения динамической пластической твердости реализуется следующим образом. Наносят удар по испытуемому материалу с заданной скоростью нагружения Vo посредством сферического индентора известного диаметра D. Измеряют упругие константы испытуемого материала и материала индентора: модули нормальной упругости Е2 и E1, а также коэффициенты Пуассона μ2 и μ1. Если материалы известны заранее, то модуль нормальной упругости и плотность можно определить по "Справочнику по машиностроительным материалам" в 4-х т. / Под ред. Г.И.Погодина-Алексеева. - М.: Машиностроение, 1959, а коэффициент Пуассона - по справочной таблице, приведенной, например, в кн.: М.П.Марковец. "Определение механических свойств металла по твердости". - М.: Машиностроение, 1979. - 191 с., на стр.38, табл.6. Измеряют глубину h и диаметр d остаточного отпечатка на поверхности испытуемого материала с помощью, например, инструментального микроскопа МИМ-2 и глубиномера с индикатором часового типа и ценой деления 0,005 мм. По величине степени упругопластической деформации ε=d/D в контакте сферического индентора с испытуемым материалом с учетом радиуса кривизны поверхности остаточного отпечатка определяют при соударении индентора с поверхностью испытуемого материала в момент начала отскока индентора коэффициент восстановления по формуле

с последующим определением динамической твердости по формуле

где  .

.

Для обоснования способа использовали различные стали с пластической твердостью от НД 1600 МПа до НД 9100 МПа, по которым наносились удары стальными закаленными шариками с диаметрами от 4 до 15 мм (HPCэ63). В результате измерения глубины и радиуса кривизны остаточного отпечатка, определения степени упругопластической деформации в контакте сферического индентора с испытуемым материалом получают величину коэффициента восстановления при соударении индентора с поверхностью испытуемого материала в момент начала отскока индентора.

Проведена экспериментальная проверка предложенного способа.

Пример. Определение твердости по предлагаемому способу проводили путем динамического нагружения стального сферического индентора с диаметром 3.17, 4, 5, 10 и 15 мм в образцы, изготовленные из различных испытуемых материалов с пластической твердостью от 1600 до 9100 МПа. Упругие свойства испытуемых материалов, а именно модули нормальной упругости E1,2 и коэффициенты Пуассона μ1,2, определяли по указанным выше "Справочнику по машиностроительным материалам" и книге М.П.Марковца (на с.38, табл.6); для указанных испытуемых материалов приняты характерные значения модуля нормальной упругости Е2=2,06·105 МПа и коэффициента Пуассона μ2=0,30.

Внедрение сферического индентора при динамическом нагружении проводили с помощью пневматического разгонного устройства. Для получения различных скоростей V0 внедрения сферического индентора в устройстве регулировали давление воздуха. Диаметр остаточного отпечатка d измеряли с помощью инструментального микроскопа МИМ-2, измерение глубины отпечатка h выполняли, используя индикатор часового типа. Измерение радиуса кривизны поверхности остаточного отпечатка проводили с помощью профилографа (завод "Калибр" модель 201).

Определение коэффициента восстановления по предлагаемому способу как при соударении сферического индентора (шарика), так и сферического индентора, размещенного на торце бойка, с испытуемым материалом проводили по формуле (11), а определение динамической твердости НДд испытуемого материала - по формуле (12). Соответствующие этому опыты 1-10 (см. таблицу 1) для сферических инденторов, размещенных на торцах бойков, получены при малых скоростях ударного нагружения с использованием приведенной к объему сферических инденторов плотности, и опыты 11-19 (см. таблицу 1) для сферических инденторов (шариков) получены при больших скоростях ударного нагружения с использованием только плотности сферических инденторов.

Для сравнения значений динамической пластической твердости по способу-прототипу с значениями динамической твердости, полученными по предлагаемому способу, было проведено измерение дополнительного параметра - упругого восстановления испытуемого материала и индентора в центре контакта αу в соответствие со способом-прототипом (таблица 2). Диаметр сферического индентора D и глубину восстановленного отпечатка h, а также упругие характеристики материалов инденторов и испытуемых материалов (см. таблицу 2) использовали из ранее полученных данных для предлагаемого способа определения динамической пластической твердости.

Максимальную нагрузку (силу удара) Рд в силовом контакте испытуемого материала с индентором при ударном нагружении вычисляли по формуле (6) прототипа.

Динамическую пластическую твердость НД* д вычисляли по известной формуле

(см. кн.: М.С.Дрозд, М.М.Матлин, Ю.И.Сидякин. "Инженерные расчеты упругопластической контактной деформации". - М.: Машиностроение, 1986. - 221 с., на с.167).

Опыты 1-10 (см. таблицу 2), по способу-прототипу для сферического индентора, размещенного на торце бойка, получены при малых скоростях ударного нагружения. Опыты 11-19 для сферического индентора (шарика) не могут быть получены при больших скоростях ударного нагружения, так как по способу-прототипу затруднительно определить максимальную нагрузку в силовом контакте через упругое восстановление αу испытуемого материала и индентора в центре контакта.

Таким образом, использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Значения динамической пластической твердости (НДд), определенные предложенным способом

Сопоставление значений динамической пластической твердости, определенных по способу-прототипу (НД* д) и по предложенному способу (НДд)

Способ позволяет находить пластическую динамическую твердость НДд без определения упругого восстановления испытуемого материала и индентора αу в центре контакта для значительно большего диапазона скоростей ударного нагружения, что существенно упрощает способ.

Погрешность измерения динамической твердости по предлагаемому способу при ударном нагружении сферическим индентором по сравнению со способом-прототипом (см. таблица 2) не превышает ±(4-5)%, что является вполне приемлемым.

Получаемые предлагаемым способом значения твердости могут быть найдены как при использовании сферического индентора, так и сферического индентора, размещенного на торце бойка, что расширяет функциональные возможности способа и делает его универсальным при сохранении точности.

Таким образом, способ, воплощающий заявленное изобретение, предусматривает определение степени упругопластической деформации в контакте сферического индентора с испытуемым материалом, измерение радиуса кривизны поверхности остаточного отпечатка, определение коэффициента восстановления при ударе в момент отскока, по которым судят о динамической твердости испытуемого материала, предназначен для использования в промышленности для оперативного контроля одной из важнейших механических характеристик материала - динамической пластической твердости, которая используется для контроля деталей в процессе их производства, эксплуатации и ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2258211C1 |

| Способ определения твердости материалов | 1985 |

|

SU1573393A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА | 2019 |

|

RU2715887C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| Способ определения твердости материала и устройство для его осуществления | 1982 |

|

SU1068768A1 |

| Способ определения предела текучести материала цилиндрической детали при кручении | 2021 |

|

RU2765342C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 2014 |

|

RU2560900C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА | 2013 |

|

RU2526233C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛА ОБРАЗЦА | 2012 |

|

RU2488806C1 |

Изобретение относится к методам испытания материалов, в частности к способам определения их твердости. Способ заключается в том, что наносят удар сферическим индентором по испытуемому материалу, предварительно определяют модуль нормальной упругости и коэффициент Пуассона материала индентора и испытуемого материала, измеряют глубину остаточного отпечатка на поверхности испытуемого материала и скорость ударного нагружения. При этом определяют степень упругопластической деформации в контакте сферического индентора с испытуемым материалом, измеряют радиус кривизны поверхности остаточного отпечатка и на основании этих данных, с учетом величины глубины остаточного отпечатка на поверхности испытуемого материала, определяют при соударении индентора с поверхностью испытуемого материала в момент начала отскока индентора коэффициент восстановления. При этом динамическую твердость определяют на основании величин коэффициента восстановления, коэффициентов, характеризующих упругие свойства материала сферического индентора и испытуемого материала, коэффициентов Пуассона материала сферического индентора и испытуемого материала, модулей нормальной упругости материала сферического индентора и испытуемого материала, плотности материала сферического индентора, приведенной к объему его сферы, и скорости ударного нагружения испытуемого материала сферическим индентором. Технический результат - упрощение способа измерения динамической твердости, расширение функциональных возможностей. 2 табл.

Способ измерения динамической твердости материалов, заключающийся в том, что наносят удар сферическим индентором по испытуемому материалу, предварительно определяют модуль нормальной упругости и коэффициент Пуассона материала индентора и испытуемого материала, измеряют глубину остаточного отпечатка на поверхности испытуемого материала и скорость ударного нагружения, отличающийся тем, что определяют степень упругопластической деформации в контакте сферического индентора с испытуемым материалом, измеряют радиус кривизны поверхности остаточного отпечатка и определяют при соударении индентора с поверхностью испытуемого материала в момент начала отскока индентора коэффициент восстановления по формуле

где k - коэффициент восстановления при соударении сферического индентора (шарика) с испытуемым материалом;

h - глубина остаточного отпечатка на поверхности испытуемого материала;

ε - степень упругопластической деформации в контакте сферического индентора с испытуемым материалом;

RB - радиус кривизны поверхности остаточного отпечатка, с последующим определением динамической твердости по формуле:

где НДД - пластическая динамическая твердость испытуемого материала;

k - коэффициент восстановления при соударении сферического индентора (шарика) с испытуемым материалом;

- соответственно коэффициенты, характеризующие упругие свойства материала сферического индентора и испытуемого материала;

- соответственно коэффициенты, характеризующие упругие свойства материала сферического индентора и испытуемого материала;

μ1, μ2 - соответственно коэффициенты Пуассона материала сферического индентора и испытуемого материала;

E1, Е2 - соответственно модули нормальной упругости материала сферического индентора и испытуемого материала;

ρ - плотность материала сферического индентора, приведенная к объему его сферы;

V0 - скорость ударного нагружения испытуемого материала сферическим индентором.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| Способ определения динамической твердости | 1984 |

|

SU1381367A1 |

| Способ определения динамической твердости материала | 1985 |

|

SU1707506A1 |

| GB 1485218 A, 09.09.1977 | |||

| US 5309754 А, 10.05.1994 | |||

| Дрозд М.С., Матлин М.М., Сидякин Ю.И | |||

| Инженерные расчеты упругопластической контактной деформации | |||

| - М.: Машиностроение, 1986, 221 с., с.24, 179. | |||

Авторы

Даты

2006-11-27—Публикация

2005-05-30—Подача