Изобретение относится к области определения прочностных свойств конструкционных материалов и может быть использовано для определения предела выносливости при изгибе.

Известен способ определения предела выносливости материала при изгибе (ГОСТ 25.502-79 «Методы механических испытаний металлов. Методы испытаний на усталость»), который предусматривает испытание не менее 15 одинаковых образцов; при этом база испытаний составляет не менее 107 циклов нагружения. Основными критериями разрушения при определении предела выносливости является полное разрушение или появление макротрещин заданного размера.

Недостатком этого способа является то, что, во-первых, он требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Во-вторых, способ предусматривает испытание образца при очень большом количестве циклов нагружения (не менее десяти миллионов циклов), что существенно увеличивает время проведения испытаний. Таким образом, этот способ не позволяет оперативно и без разрушения производить определение предела выносливости материала при изгибе.

Наиболее близким по технической сущности является способ определения предела выносливости материала при растяжении-сжатии (патент №2599069 РФ, МПК G01N 3/32, заявл. 24.06.2015, опубл. 10.10.2016, бюл. №28), заключающийся в том, что измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус сферического индентора, по которым определяют приведенный радиус кривизны Rпр, используя две различные нагрузки Р в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал и измеряют глубины h двух полученных остаточных отпечатков, при этом определяют контактную жесткость испытуемого материала

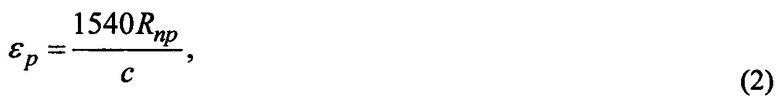

определяют предельную равномерную деформацию εp при статическом растяжении образца из испытуемого материала

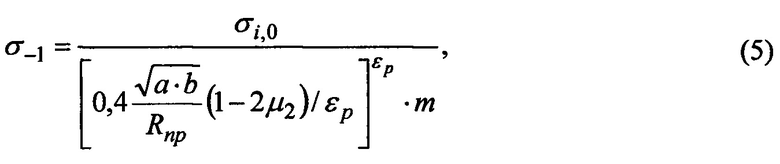

по которой определяют предел выносливости испытуемого материала при растяжении-сжатии по следующей зависимости

где с - контактная жесткость испытуемого материала (Н/мм);

P1 и P2 - нагрузки на индентор (Н);

h1 и h2 - глубины остаточных отпечатков (мм), отвечающие нагрузкам P1 и P2;

σ-1,p - предел выносливости испытуемого материала при растяжении-сжатии (Н/мм2);

Rпр - приведенный радиус кривизны (мм) в контакте индентора с поверхностью испытуемого материала;

m, n - коэффициенты предела выносливости при растяжении-сжатии, зависящие от химического состава испытуемого материала.

Недостатком этого способа является то, что он не может быть использован в тех случаях, когда необходимо определить предел выносливости материала при изгибе поскольку предназначен только для определения предела выносливости материала при растяжении-сжатии.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют оперативно и без разрушения определять предел выносливости материала при изгибе. Следует подчеркнуть, что числовые значения пределов выносливости материала при изгибе и растяжении-сжатии значительно отличаются друг от друга.

В этой связи важнейшей задачей является создание нового способа определения предела выносливости материала при изгибе, который позволял бы оперативно и без разрушения производить определение предела выносливости материала при изгибе.

Техническим результатом заявленного способа является создание нового способа определения предела выносливости материала при изгибе, который позволяет повысить точность и оперативно без разрушения производить определение предела выносливости материала при изгибе.

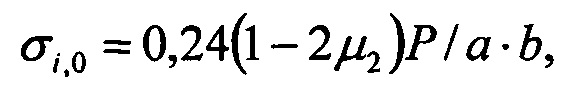

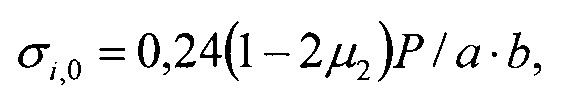

Указанный технический результат заключается в том, что измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус сферического индентора, по которым определяют приведенный радиус кривизны Rпр, используя нагрузку в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал, определяют предельную равномерную деформацию εр при статическом растяжении образца из испытуемого материала, при этом определяют коэффициент Пуассона испытуемого материала, измеряют полуоси полученного остаточного отпечатка и определяют интенсивность напряжений в центре остаточного отпечатка

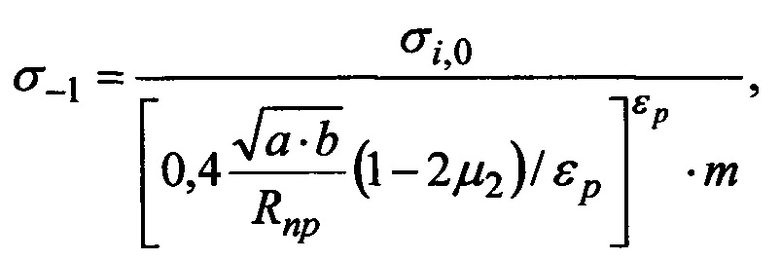

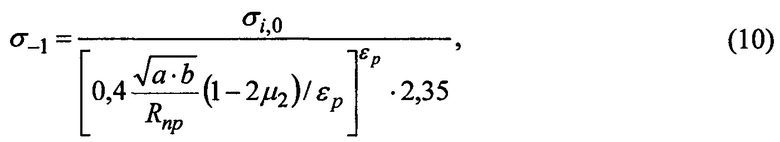

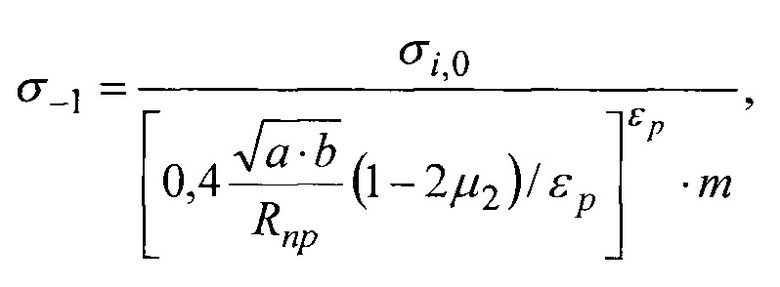

по которой определяют предел выносливости испытуемого материала при изгибе по следующей зависимости

где σi,0 - интенсивность напряжений в центре остаточного отпечатка (Н/мм2);

μ2 - коэффициент Пуассона испытуемого материала;

Р - нагрузка на индентор (Н);

а и b - большая и малая полуоси остаточного отпечатка (мм);

σ-1 - предел выносливости испытуемого материала при изгибе (Н/мм2);

Rпр - приведенный радиус кривизны (мм) в контакте индентора с поверхностью испытуемого материала;

εр - предельная равномерная деформация при статическом растяжении образца из испытуемого материала;

m - коэффициент предела выносливости на изгиб, зависящий от химического состава испытуемого материала.

Существенным отличием предлагаемого способа является то, что определяют коэффициент Пуассона (коэффициент поперечной деформации) испытуемого материала. Это позволяет оценить упругие свойства испытуемого материала, от которых зависит способность материала сопротивляться пластическим деформациям и разрушению при переменных во времени нагрузках.

Существенным отличием является и то, что измеряют полуоси полученного остаточного отпечатка и с их учетом определяют интенсивность напряжений в центре остаточного отпечатка. Это позволяет неразрушающим способом получить значение интенсивности напряжений испытуемого материала, которая позволяет количественно оценить напряженное состояние материала и его склонность к усталостному разрушению.

Существенным отличием способа является предложение при определении предела выносливости испытуемого материала при изгибе учитывать коэффициент m предела выносливости на изгиб, что позволяет повысить точность определения предела выносливости испытуемого материала при изгибе, поскольку его значение зависит от химического состава материала.

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, позволили предложить новые зависимости для определения интенсивности напряжений в центре остаточного отпечатка на поверхности испытуемого материала и предела выносливости при изгибе. Последняя зависимость в новой форме устанавливает взаимосвязи между всеми существенными параметрами, определяющими величину предела выносливости испытуемого материала при изгибе: полуосями остаточного отпечатка и коэффициентом Пуассона (они входят вместе с нагрузкой на индентор в зависимость, определяющую интенсивность напряжений в центре остаточного отпечатка на поверхности испытуемого материала), предельной равномерной деформацией εp при статическом растяжении образца из испытуемого материала, приведенным радиусом кривизны в контакте индентора с поверхностью испытуемого материала, а также коэффициентом m предела выносливости на изгиб, зависящий от химического состава испытуемого материала. Это позволяет с высокой точностью определять предел выносливости испытуемого материала при изгибе оперативно и без разрушения материала детали.

Способ определения предела выносливости материала при изгибе реализуется следующим образом.

Измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус R сферического индентора, по которым определяют приведенный радиус кривизны Rпр, (согласно, например, книге М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на стр. 41)

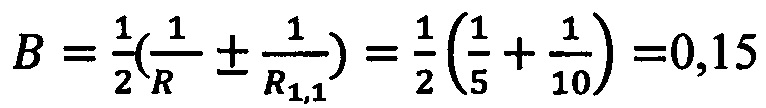

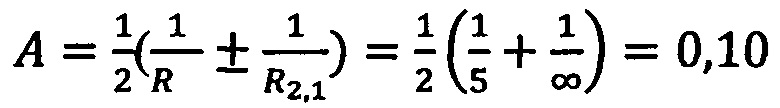

где А и В соответственно меньшая и большая из следующих двух сумм (см. книгу М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на стр. 32)

знаки "+" и "-" относятся соответственно к случаям контакта сферического индентора, ограниченного выпуклым контуром, с поверхностью испытуемого материала, сечение которой в данной плоскости кривизны ограничено выпуклым или вогнутым контуром;

R1,1, R2,1 - радиусы кривизны поверхности испытуемого материала в сечениях первой и второй плоскостями главных кривизн;

R - радиус сферического индентора;

np, nσ - коэффициенты, зависящие от соотношения главных кривизн А/В и приведены в указанной выше книге М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на стр. 213-214 и на стр. 41 или в книге "Расчеты на прочность в машиностроении": в 3-х т. / С.Д. Пономарев, В.Л. Бидерман, К.К. Лихарев и др. - М. Машгиз, т. 2, 1958. - 974 с., на стр. 425.

Необходимо отметить, что в частном случае, когда поверхность испытуемого материала плоская R1,1=R2,1=∞, а приведенный радиус Rпр равен радиусу индентора R.

Используя нагрузку Р в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в поверхность испытуемого материала. Диапазон нагрузок может быть выбран, например, согласно ГОСТ 18835-73 "Металлы. Метод измерения пластической твердости". Эта операция может быть выполнена с использованием различных нагружающих устройств: пресса Бринелля, прибора Роквелла, ручных винтовых прессов и т.п.

Определяют коэффициент Пуассона для соответствующего испытуемого материала. Это можно выполнить с помощью справочной таблицы, приведенной, например, в книге М.П. Марковца «Определение механических свойств металла по твердости». - М.: Машиностроение, 1979 - 191 с., на стр. 38, таблица 6.

Измеряют полуоси "а" и "b" остаточного отпечатка на поверхности испытуемого материала. Эту операцию можно выполнить с помощью инструментального микроскопа, например, ММИ-2 с ценой деления 0,005 мм. Отметим, что при контакте сферического индентора с поверхностью двоякой кривизны испытуемого материала контур остаточного отпечатка очерчен замкнутой пространственной кривой, имеющей в плане эллиптическую форму с большой "а" и малой "b" полуосями. В частном случае, когда поверхность испытуемого материала плоская a=b=0,5d, где дополнительно d - диаметр остаточного отпечатка круговой формы.

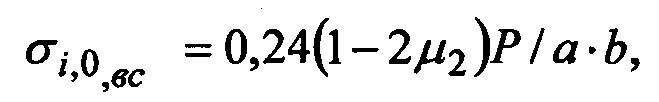

По зависимости (4) определяют интенсивность напряжений в центре остаточного отпечатка

по которой с учетом приведенного радиуса кривизны, предельной равномерной деформации εp при статическом растяжении образца из испытуемого материала и коэффициента m предела выносливости на изгиб определяют по формуле (5) предел выносливости испытуемого материала при изгибе

При этом для определения предельной равномерной деформации εp при статическом растяжении образца из испытуемого материала можно использовать один из трех вариантов: 1) определить εp согласно ГОСТ 1497-84 (ИСО 6892-84) "Металлы. Методы испытания на растяжение" с помощью, например, программно-испытательного комплекса для испытания материалов ИР-5143-200; 2) определить εp согласно патенту №2599069 РФ (способ прототип) по контактной жесткости испытуемого материала; 3) определить εp согласно указанной выше книге М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на стр. 109 по формуле εр=245/НД, где дополнительно НД - пластическая твердость испытуемого материала, определяемая по ГОСТ 18835-73 «Металлы. Метод измерения пластической твердости».

Для определения числовых значений коэффициента m предела выносливости при изгибе используют вспомогательный образец с известной величиной предела выносливости материала при изгибе; материал вспомогательного образца (черный или цветной металл выбирают в зависимости от того предел выносливости какого материала при изгибе предполагается определять). Предел выносливости вспомогательного образца при изгибе определяют согласно ГОСТ 25.502-79 "Методы механических испытаний металлов. Методы испытаний на усталость": для вспомогательного образца σ-1,вс.

Измеряют радиусы кривизны поверхности вспомогательного образца в сечениях двумя плоскостями главных кривизн и радиус R сферического индентора, по которым по формуле (6) определяют приведенный радиус кривизны Rпр. Определяют по справочным таблицам коэффициент Пуассона. Используя нагрузку Р в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в поверхность вспомогательного образца, измеряют полуоси "а" и "b" остаточного отпечатка на поверхности материала вспомогательного образца и определяют (с учетом коэффициента Пуассона) по зависимости (4) интенсивность напряжений в центре остаточного отпечатка

Затем определяют одним из описанных выше способов предельную равномерную деформацию εp,вс при статическом растяжении вспомогательного образца

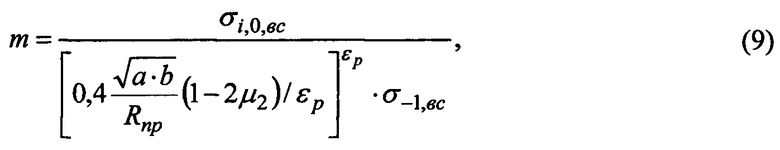

Вычисляют значения коэффициента m предела выносливости при изгибе по формуле (см. формулу 5)

Пример. Проведена экспериментальная проверка предложенного способа.

Определение предела выносливости материала при изгибе проводили на образцах, изготовленных из углеродистых конструкционных сталей различного уровня прочности.

В качестве индентора использовали стальной закаленный шарик диаметром 5 или 10 мм.

Форма и кривизна испытуемой поверхности материала были следующие: в опытах №1, 2, 4, 5 - плоская поверхность (R1,1=R2,1=∞), в этом случае приведенный радиус Rпр равен радиусу сферического индентора R=2,5 мм. В опыте №3 - цилиндрическая поверхность (R1,1=10 мм, R2,1=∞), а радиус сферического индентора R=5,0 мм.; при этом согласно формулам (7) и (8)

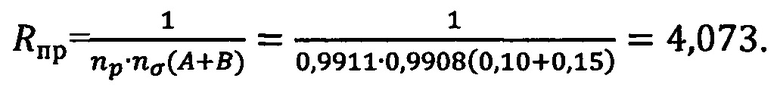

Для отношения А/В=0,666 нашли nр=0,9911, nσ=0,9908. Приведенный радиус кривизны по формуле (6)

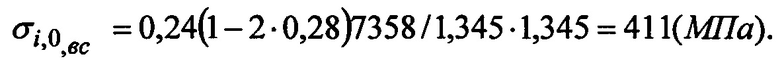

Для определения коэффициента m предела выносливости при изгибе использовали вспомогательный образец с плоской поверхностью (R1,1=R2,1=∞) изготовленные из стали 15 с известным пределом выносливости при изгибе, равном σ-1,вс=196 МПа. В данном случае приведенный радиус Rпр равен радиусу сферического индентора R=2,5 мм. Внедрение сферического индентора в плоскую поверхность вспомогательного образца проводили с использованием пресса Бринелля при нагрузке P1=7358 Н. Полуоси остаточного отпечатка измеренные с помощью инструментального микроскопа ММИ-2:

а=b=1,345 мм

По зависимости (4) определяют (с учетом коэффициента Пуассона μ2=0,28) интенсивность напряжений в центре остаточного отпечатка

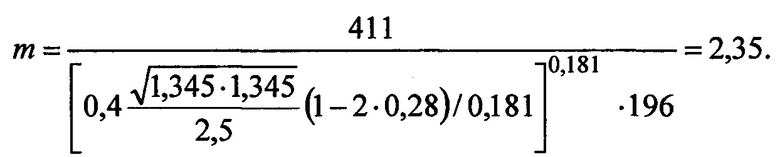

Вычисляют по формуле (9) значения коэффициента m предела выносливости при изгибе

Таким образом, полученные значения коэффициента m предела выносливости при изгибе позволяет определять предел выносливости при изгибе испытуемых материалов из углеродистых конструкционных сталей. При этом формула (5) с учетом числового значения коэффициента m примет вид

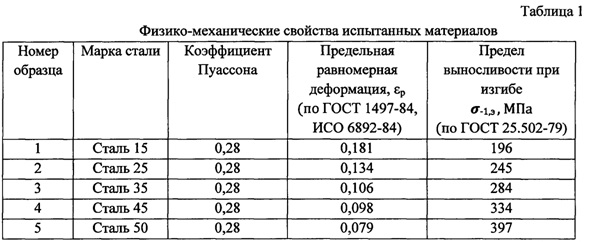

В таблице 1 представлены физико-механические свойства испытанных материалов. При этом предельную равномерную деформацию εp определяли согласно ГОСТ 1497-84 (ИСО 6892-84) "Металлы. Методы испытания на растяжение", а предел выносливости при изгибе σ-1,э - по ГОСТ 25.502-79 "Методы механических испытаний металлов. Методы испытаний на усталость" (с помощью машины для испытания вращающихся образцов при консольном изгибе УКИ-6000-2), принятому в качестве эталонного способа.

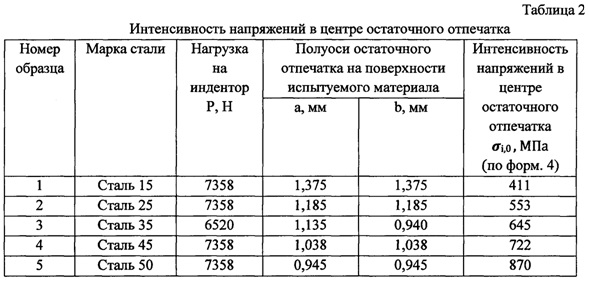

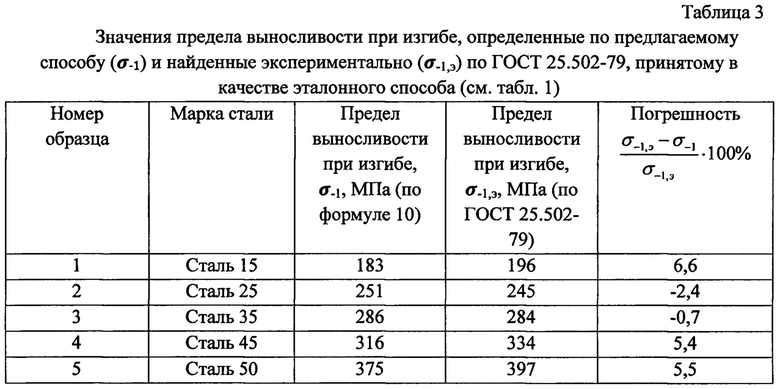

В таблице 2 приведены результаты определения интенсивности напряжений в центре остаточного отпечатка. Результаты сравнительных испытаний приведены в таблице 3. Как видно из таблицы 3, при использовании предлагаемого способа погрешность определения, предела выносливости при изгибе не превышает 7% и имеет характер двухстороннего разброса.

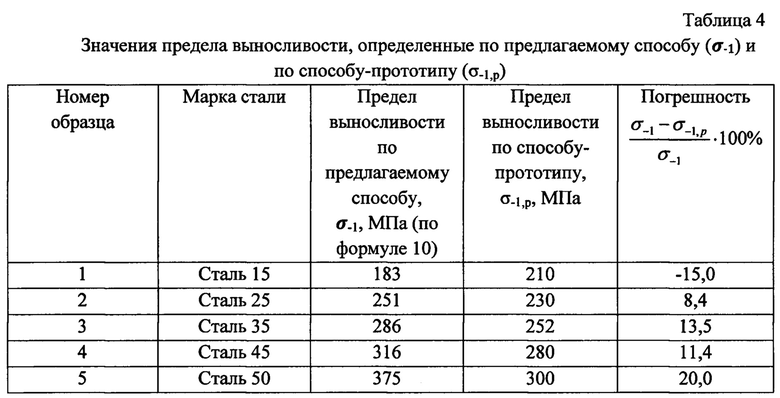

Как видно из таблицы 4 погрешность определения предела выносливости при изгибе у способа-прототипа может достигать 20%. Такой результат вполне закономерен, поскольку способ-прототип предназначен для определения предела выносливости материала при растяжении-сжатии, а значения пределов выносливости при растяжении-сжатии и изгибе существенно отличаются.

Таким образом, результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения предела выносливости при растяжении-сжатии не превышает 7% в широком диапазоне изменения прочностных свойств материала, что для оценки усталостной прочности материала вполне удовлетворительно.

В связи с этим предлагаемый способ позволяет повысить точность определения предела выносливости при изгибе без разрушения материала и может быть использован для контроля усталостной прочности различных деталей, работающих в условиях нагружения изгибающими нагрузками (элементы металлоконструкций, зубья зубчатых передач, балки и т.п.).

Таким образом, способ, воплощающий заявленное изобретение, предусматривает, что измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус сферического индентора, по которым определяют приведенный радиус кривизны Rпр, используя нагрузку в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал, определяют предельную равномерную деформацию εp при статическом растяжении образца из испытуемого материала, при этом определяют коэффициент Пуассона испытуемого материала, измеряют полуоси полученного остаточного отпечатка и определяют интенсивность напряжений в центре остаточного отпечатка, по которой определяют предел выносливости испытуемого материала при изгибе.

Способ предназначен для использования в промышленности для определения предела выносливости при изгибе без разрушения материала деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛИ И ИНДЕНТОРА ДВОЯКОЙ КРИВИЗНЫ | 1991 |

|

RU2027984C1 |

| Способ определения предела выносливости материала цилиндрической детали при кручении | 2021 |

|

RU2765340C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БАЗОВОЙ СТАТИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ ШАРИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2007 |

|

RU2350920C1 |

| Способ определения предела текучести материала цилиндрической детали при кручении | 2021 |

|

RU2765342C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2015 |

|

RU2581746C1 |

| Способ определения предела прочности материала при срезе | 2020 |

|

RU2740634C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2005 |

|

RU2288458C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛИ И ИНДЕНТОРА | 1999 |

|

RU2175123C2 |

Изобретение относится к области определения прочностных свойств конструкционных материалов и может быть использовано для определения предела выносливости при изгибе. Сущность: измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус сферического индентора, по которым определяют приведенный радиус кривизны Rпр. Используя нагрузку в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал, определяют предельную равномерную деформацию εр при статическом растяжении образца из испытуемого материала, при этом определяют коэффициент Пуассона испытуемого материала. Измеряют полуоси полученного остаточного отпечатка и определяют интенсивность напряжений в центре остаточного отпечатка, по которой определяют предел выносливости испытуемого материала при изгибе. Технический результат: создание нового способа определения предела выносливости материала при изгибе без разрушения материала деталей, позволяющего повысить точность и оперативно без разрушения производить определение предела выносливости материала при изгибе. 4 табл.

Способ определения предела выносливости материала при изгибе, заключающийся в том, что измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус сферического индентора, по которым определяют приведенный радиус кривизны Rпр, используя нагрузку в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал, определяют предельную равномерную деформацию εр при статическом растяжении образца из испытуемого материала, отличающийся тем, что определяют коэффициент Пуассона испытуемого материала, измеряют полуоси полученного остаточного отпечатка и определяют интенсивность напряжений в центре остаточного отпечатка

по которой определяют предел выносливости испытуемого материала при изгибе по следующей зависимости

где σi,0 - интенсивность напряжений в центре остаточного отпечатка (Н/мм2);

μ2 - коэффициент Пуассона испытуемого материала;

Р - нагрузка на индентор (Н);

а и b - большая и малая полуоси остаточного отпечатка (мм);

σ-1 - предел выносливости испытуемого материала при изгибе (Н/мм2);

Rпр - приведенный радиус кривизны (мм) в контакте индентора с поверхностью испытуемого материала;

εр - предельная равномерная деформация при статическом растяжении образца из испытуемого материала;

m - коэффициент предела выносливости на изгиб, зависящий от химического состава испытуемого материала.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| US 9234825 B2, 12.01.2016. | |||

Авторы

Даты

2019-09-16—Публикация

2018-03-12—Подача