Изобретение относится к сельскохозяйственному машиностроению, а именно к устройствам для высева семян.

Известен высевающий аппарат, содержащий высевающий диск, бункер с высевной щелью, поворотный криволинейный скребок, расположенный напротив высевной щели, с осью поворота эксцентричной оси высевающего диска и рычагом поворота, козырек, закрепленный на внутренней стенке бункера, расположенный над высевной щелью, и ворошитель в виде радиальных рычагов, смонтированных на общей с высевающим диском оси (1).

Известный аппарат не обеспечивает равномерности дозируемой подачи семян, преимущественно с малой сыпучестью, обладающих свойством взаимной сцепляемости. Такой недостаток обусловлен конструкцией ворошителя, не разрыхляющего посевной материал непосредственно в его слое, противолежащем поворотному криволинейному скребку, формирующему подачу семенного материала на высевную щель.

Задача изобретения: равномерность дозируемой подачи малосыпучего семенного материала.

Задача изобретения решается следующей совокупностью признаков заявляемого устройства.

Предлагаемый аппарат, как и известный, содержит высевающий диск, бункер с высевной щелью, поворотный криволинейный скребок с рычагом поворота, расположенный напротив высевной щели, и козырек, закрепленный на внутренней стенке бункера, расположенный над высевной щелью. В отличие от известного в предлагаемом аппарате на бункере с интервалом относительно высевающего диска выполнено дно, образованное по винтовой поверхности в виде соосного высевающему диску витка кольцевого прямого геликоида, поверхность которого поднимается в сторону вращения высевающего диска. А на последнем в сквозных отверстиях с гарантийным зазором установлены рядами штифты, нижние концы которых опираются на виток кольцевого прямого геликоида и подпружинены относительно высевающего диска. При этом ось поворота поворотного криволинейного скребка выполнена соосно высевающему диску, а линии, образующие ряды штифтов, и задняя относительно направления вращения высевающего диска кромка козырька сформированы как ортогональные проекции задней поверхности поворотного криволинейного скребка на высевающий диск и на козырек соответственно. Причем начало и конец витка кольцевого прямого геликоида образованы в одной с задней кромкой козырька вертикальной поверхности, а длина каждого штифта равна:

L=m+t+h-i

где L - длина штифта;

m - интервал между высевающим диском и точкой опоры данного штифта на конец витка кольцевого прямого геликоида;

t - толщина высевающего диска;

h - интервал между высевающим диском и козырьком;

i - гарантированный зазор между задней кромкой козырька и штифтом при опоре последнего на конец витка кольцевого прямого геликоида, причем шаг витка кольцевого прямого геликоида равен:

P=h/(1-α/360),

где Р - шаг витка кольцевого прямого геликоида;

α - центральный угол, соответствующий дуге стенки бункера между передней кромкой высевной щели и задней кромкой козырька,

при этом на периферийном конце поворотного криволинейного скребка выполнена направленная в сторону вращения высевающего диска, примыкающая по дуге к стенке бункера заслонка высевной щели.

Техническим результатом изобретения является равномерность дозируемой подачи семенного материала.

Технический результат связан с признаками предлагаемого аппарата следующим образом.

Штифты, внедряясь по винтовой траектории в идущий под козырек слой посевного материала, разрушают его взаимные связи и совместно с высевающим диском подают разрыхленный материал фронтально поворотному криволинейному скребку, что обуславливает равномерность формируемого последним криволинейного потока материала на высевную щель. Причем равномерность обеспечивается и при дозировании подачи, что обуславливается постоянством геометрической позиции поворотного криволинейного скребка относительно траектории поступающего на него посевного материала вследствие совпадения осей высевающего диска и поворотного криволинейного скребка. В результате оптимальная для равномерности максимальной подачи форма поворотного криволинейного скребка обеспечит равномерность и при уменьшении подачи, когда скребок, не изменив упомянутой геометрической позиции, приблизится к ответному форме скребка фронту разрыхляемого материала.

Другие признаки устройства обусловливают его работоспособность и дозирование посевного материала.

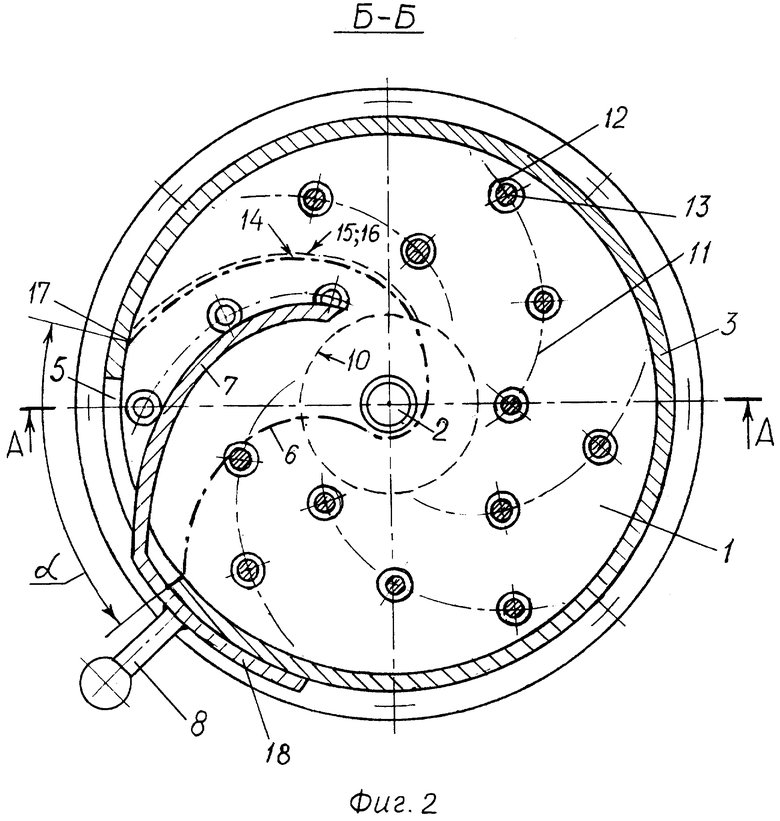

На фиг.1 изображен фронтальный разрез А-А на фиг.2; на фиг.2 - горизонтальный разрез Б-Б на фиг.1.

Аппарат устроен следующим образом.

Высевающий диск 1 закреплен на приводном валу 2 и с гарантированным зазором установлен в бункере 3, который смонтирован на приводном валу посредством подшипниковой опоры 4 и зафиксирован на посевном орудии. На стенке бункера 3 выполнена высевная щель 5, нижняя кромка которой совпадает с уровнем рабочей поверхности высевающего диска 1. Над высевной щелью 5 размещен закрепленный на внутренней стенке бункера 3 козырек 6, изображенный на разрезе А-А наложенной проекцией - штрихпунктирной утолщенной линией. Напротив высевной щели 5 установлен поворотный криволинейный скребок 7 с рычагом 8 для его поворота, причем ось поворота 9 скребка 7 смонтирована на козырьке 6 и совпадает с осью высевающего диска 1. На бункере 3 с интервалом относительно высевающего диска 1 выполнено дно, образованное по винтовой поверхности в виде закрепленного на стенке бункера соосно высевающему диску витка кольцевого прямого геликоида 10, подъем поверхности которого направлен в сторону вращения высевающего диска. На последнем в сквозных отверстиях с гарантированным зазором установлены рядами 11 посредством втулок 12 штифты 13, нижние концы которых опираются на виток кольцевого прямого геликоида 10 и подпружинены относительно высевающего диска 1. Линии, образующие ряды 11 штифтов 13, и задняя относительно направления вращения высевающего диска 1 кромка 14 козырька 6 образованы как ортогональные проекции поворотного криволинейного скребка 7 на высевающий диск 1 и на козырек соответственно. А начало 15 и конец 16 витка кольцевого прямого геликоида 10 образованы в одной вертикальной поверхности с задней кромкой 14 козырька 6 (невидимые на разрезе А-А начало 15 и конец 16 витка 10 условно смещены относительно задней кромки 14 козырька 6).

Длина каждого штифта 13 равна:

L=m+t+h-i

где L - длина штифта;

m - интервал между высевающим диском и точкой опоры данного штифта на конец витка кольцевого прямого геликоида;

t - толщина высевающего диска;

h - интервал между высевающим диском и козырьком;

i - гарантированный зазор между задней кромкой козырька и штифтом при опоре последнего на конец витка кольцевого прямого геликоида.

При этом шаг витка кольцевого прямого геликоида 10 равен:

P=h/(1-α/360),

где Р - шаг витка кольцевого прямого геликоида;

α - центральный угол, соответствующий дуге стенки бункера между передней кромкой высевной щели и задней кромкой козырька.

При этом задняя кромка 14 козырька 6, определяющая величину угла α, смещена относительно задней кромки 17 высевной щели 5 на величину, исключающую встречу штифтов 13 с поворотным криволинейным скребком 7 при нулевой подаче материала (что зависит от соотношения скорости вращения высевающего диска 1 и скорости утопания в последнем штифтов 13 под действием подпружинивания). На периферийном конце поворотного криволинейного скребка 7 выполнена направленная в сторону вращения высевающего диска 1 примыкающая по дуге к стенке бункера 3 заслонка 18 высевной щели 5.

Аппарат работает следующим образом.

При вращении высевающего диска 1 штифты 13 вследствие опоры их подпружиненных концов на виток кольцевого прямого геликоида 10 периодически внедряются по винтовой траектории в посевной материал верхними концами. При заходе на конец 16 витка кольцевого прямого геликоида 10 опорных концов штифтов 13 их длина L исключает встречу штифтов с задней кромкой 14 козырька 6. А при сходе опорных концов штифтов 13 с конца 16 витка кольцевого прямого геликоида 10 на его начало 15 верхние концы штифтов 13 утопают во втулках 12 относительно рабочей поверхности высевающего диска 1. И выступают относительно него после прохода под поворотным криволинейным скребком 7 при любой его позиции, что обеспечивается выбранным шагом Р кольцевого прямого геликоида 10. Утолщения головок опорных концов штифтов 13 исключают задевание их пружин о конец 16 витка кольцевого прямого геликоида 10. Внедряясь по винтовой траектории в идущий под козырек слой посевного материала верхние концы штифтов 13, разрушают его взаимные связи и совместно с высевающим диском 1 фронтально подают разрыхленный материал на поворотный криволинейный скребок 7. Что обеспечивает равномерность формируемого последним криволинейного потока материала на высевную щель 5. Дозирование подачи посевного материала обеспечивается поворотом поворотного криволинейного скребка 7 на оси 9 и его фиксированием в положении, при котором открытый участок высевной щели 5 обеспечивает требуемую подачу, а другой участок закрыт заслонкой 18.

Источник информации

1. И.Ф.Сергеев, Н.П.Сычугов. Сельскохозяйственные машины. - М., 1986, с.52, 53, рис.17 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСЕВАЮЩИЙ АППАРАТ | 2010 |

|

RU2452166C1 |

| ВЫСЕВАЮЩИЙ АППАРАТ | 1999 |

|

RU2173039C2 |

| ВЫСЕВАЮЩИЙ АППАРАТ | 1998 |

|

RU2142686C1 |

| Туковысевающий аппарат | 1988 |

|

SU1510749A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ СКРЕБКОВОГО УЗЛА НА ВСПОМОГАТЕЛЬНОЙ ОПОРЕ ДИСКОВОГО РЫХЛИТЕЛЯ, КОТОРОЕ ДОПУСКАЕТ ОТКЛОНЕНИЕ СКРЕБКОВОГО УЗЛА | 2010 |

|

RU2540568C2 |

| ПОДПРУЖИНЕННЫЙ СКРЕБОК ДЛЯ ДИСКОВОГО РЫХЛИТЕЛЯ | 2010 |

|

RU2541383C2 |

| ПОСЕВНОЙ КОМБИНИРОВАННЫЙ АГРЕГАТ | 2005 |

|

RU2305924C1 |

| КОМБИНИРОВАННЫЙ ДИСКОВО-АНКЕРНЫЙ СОШНИК | 2008 |

|

RU2353082C1 |

| ВЫСЕВАЮЩИЙ АППАРАТ | 1997 |

|

RU2131656C1 |

| ВТУЛКА ПРИВОДА ВЫСЕИВАЮЩЕГО ДИСКА | 2007 |

|

RU2473199C2 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для высева семян. Аппарат содержит высевающий диск, бункер с высевной щелью, поворотный криволинейный скребок с рычагом поворота и козырек, закрепленный на внутренней стенке бункера. Скребок расположен напротив высевной щели, а козырек - над высевной щелью. Ось поворота скребка выполнена соосно высевающему диску. Бункер имеет дно, расположенное с интервалом относительно высевающего диска. Дно выполнено в виде соосно расположенного высевающему диску витка кольцевого прямого геликоида, на который опираются своими нижними концами штифты. Последние установлены с гарантированным зазором в сквозных отверстиях высевающего диска и подпружинены относительно него. На периферийном конце скребка выполнена заслонка высевной щели. Заслонка направлена в сторону вращения высевающего диска и примыкает по дуге к стенке бункера. Линии, образующие ряды штифтов, и задняя относительно направления вращения высевающего диска кромка козырька сформированы как ортогональные проекции задней поверхности скребка на высевающий диск и на козырек соответственно. Начало и конец витка кольцевого прямого геликоида образованы в одной с задней кромкой козырька вертикальной поверхности. Длина каждого штифта равна L=m+t+h-i, где L - длина штифта; m - интервал между высевающим диском и точкой опоры данного штифта на конец витка кольцевого прямого геликоида; t - толщина высевающего диска; h - интервал между высевающим диском и козырьком; i - гарантированный зазор между задней кромкой козырька и штифтом при опоре последнего на конец витка кольцевого прямого геликоида. Шаг витка кольцевого прямого геликоида равен Р=h/(1-α/360), где Р - шаг витка кольцевого прямого геликоида; α - центральный угол, соответствующий дуге стенки бункера между передней кромкой высевной щели и задней кромкой козырька. Использование изобретения позволит обеспечить равномерность дозируемой подачи малосыпучих посевных материалов. 2 ил.

Высевающий аппарат, содержащий высевающий диск, бункер с высевной щелью, поворотный криволинейный скребок с рычагом поворота, расположенный напротив высевной щели, и козырек, закрепленный на внутренней стенке бункера, расположенный над высевной щелью, отличающийся тем, что на бункере с интервалом относительно высевающего диска выполнено дно, образованное по винтовой поверхности в виде соосного высевающему диску витка кольцевого прямого геликоида, поверхность которого поднимается в сторону вращения высевающего диска, а на последнем в сквозных отверстиях с гарантированным зазором установлены рядами штифты, нижние концы которых опираются на виток кольцевого прямого геликоида и подпружинены относительно высевающего диска, при этом ось поворота поворотного криволинейного скребка выполнена соосно высевающему диску, а линии, образующие ряды штифтов, и задняя относительно направления вращения высевающего диска кромка козырька сформированы как ортогональные проекции задней поверхности поворотного криволинейного скребка на высевающий диск и на козырек соответственно, причем начало и конец витка кольцевого прямого геликоида образованы в одной с задней кромкой козырька вертикальной поверхности, а длина каждого штифта равна

L=m+t+h-i,

где L - длина штифта;

m - интервал между высевающим диском и точкой опоры данного штифта на конец витка кольцевого прямого геликоида;

t - толщина высевающего диска;

h - интервал между высевающим диском и козырьком;

i - гарантированный зазор между задней кромкой козырька и штифтом при опоре последнего на конец витка кольцевого прямого геликоида, причем шаг витка кольцевого прямого геликоида равен

P=h/(1-α/360),

где Р - шаг витка кольцевого прямого геликоида;

α - центральный угол, соответствующий дуге стенки бункера между передней кромкой высевной щели и задней кромкой козырька, при этом на периферийном конце поворотного криволинейного скребка выполнена направленная в сторону вращения высевающего диска, примыкающая по дуге к стенке бункера заслонка высевной щели.

| КАРПЕНКО А.Н., ХАЛАНСКИЙ В.М | |||

| Сельскохозяйственные машины, изд.6 | |||

| - М.: Агропромиздат, 1989, с.110-111 | |||

| ТУКОВЫСЕВАЮЩИЙ АППАРАТ | 0 |

|

SU280078A1 |

| ТУКОВЫСЕВАЮЩИЙ АППАРАТfl*y!j?T;.>&-;;r*x^'V*feKe*^^ - >&•••'• *' •« , • .. «1-^. ,*.:^jl^^""'^ | 0 |

|

SU247678A1 |

| ТУКОВЫСЕВАЮЩИЙ АППАРАТ БАНОЧНОГО ТИПА | 0 |

|

SU178200A1 |

Авторы

Даты

2006-12-10—Публикация

2005-04-26—Подача