Предлагаемое изобретение относится к области сельского хозяйства, в частности к конструкциям подбарабаний молотильных устройств зерноуборочных комбайнов, используемых на уборке зернобобовых культур и семян кормовых трав.

Известно подбарабанье молотильного устройства, включающее дугообразную сепарирующую решетку, состоящую из установленных с промежутком поперечных планок, через отверстия в которых проходят продольные прутки (а.с. СССР №378182, МПК A 01 F 12/16; а.с. СССР №1160990, кл. A 01 F 12/24; Шаткус Д.И. Справочник по комбайнам "Нива", "Колос", "Сибиряк". - М.: Колос, 1979. - С.46-47).

Недостатком известного подбарабанья молотильного устройства является низкое качество процесса обмолота зернобобовых культур и семян кормовых трав, выражающееся в значительном дроблении зерна зернобобовых культур и высоких потерях семян трав сходом с соломотряса комбайна.

Обусловливается это тем, что зазор на выходе рабочей щели, образованный обмолачивающими элементами барабана и последней планкой подбарабанья, минимальный и постоянный по величине. На обмолоте зернобобовых культур происходит интенсивное дробление зерна в зазоре на выходе рабочей щели, т.е. за счет деформации или удара зерна о последнюю планку подбарабанья. Например, был экспериментально изучен баланс дробления зерна рабочими органами комбайна "Сампо-500" на уборке гороха. На уборке сорта Газырек после прохода скошенной массы через рабочие органы комбайна отбирались пробы зерна и разбирались вручную с целью определения его дробления. После прохода по жатке комбайна дробление зерна составило 0,04%; на стрясной доске, т.е. просепарировавшее сквозь подбарабанье молотильного устройства - 3,83%; с клавиш соломотряса, т.е зерно, прошедшее сквозь зазор на выходе молотильного устройства - 12,54%; на выходе зернового шнека - 4,30%; в бункере комбайна - 4,40%; после выгрузного шнека 4,50%. Таким образом зерно, прошедшее через зазор на выходе молотильного устройства, содержало в три раза больше дробленого зерна, чем зерно, просепарировавшее сквозь подбарабанье молотильного устройства.

Установлено, что наибольшее дробление зерна гороха происходит в зазоре на выходе молотильного устройства комбайна, т.е. на последней планке подбарабанья. Зерно гороха относительно легко отделяется при разрушении бобов от их створок, достаточно крупное по размерам и обладает низкой стойкостью к ударным воздействиям, что увеличивает отрицательное воздействие последней планки подбарабанья на качество процесса обмолота.

При обмолоте семян злаковых трав, например овсяницы луговой, костреца безостого, райграса высокого, фестулолиума, имеющих при относительно значительной длине высокую парусность, происходит их значительное травмирование у последней планки подбарабанья. Обусловлено это следующим. В процессе обмолота скошенная листостебельная масса перемещается в рабочей щели молотильного устройства от входа к выходу. Обмолоченные семена сепарируют сквозь пространственную решетку листостебельной массы. Это приводит к тому, что нижние слои листостебельной массы в рабочей щели насыщены семенами. Часть этих семян успевает просепарировать сквозь рабочую поверхность подбарабанья за время прохождения обмолачиваемой массы по рабочей щели. Другая часть семян, дойдя до последней планки подбарабанья, задерживается, скапливается, не успевая сепарировать сквозь подбарабанье из-за значительных размеров семян при высокой их парусности, прессуется движущейся по рабочей щели обмолачиваемой массой. Это приводит к повышению травмирования семян.

При обмолоте семян кормовых трав, относящихся к мелкосеменным культурам и растения которых имеют систему, например амаранта, происходят значительные потери семян сходом с соломотряса. Обусловлено это тем, что в процессе обмолота сплошной массы в рабочей щели молотильного устройства происходит разрушение метелок растений, причем часть семян еще остается в частях метелок. Это частицы метелок с семенами проходят через зазор на выходе молотильного устройства, т.е. над последней планкой подбарабанья, а затем по соломотрясу комбайна на всход, т.е. в необратимые потери.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому подбарабанью молотильного устройства является подбарабанье молотильного устройства, включающее установленные с промежутками поперечные планки (патент РФ №2058709, кл. A 01 F 12/24 - прототип).

Недостатком подбарабанья молотильного устройства, принятого за прототип, является низкое качество обмолота зернобобовых культур и семян кормовых трав, выражающееся в значительном дроблении зерна зернобобовых культур, травмировании и потерях сходом с соломотряса комбайна семян кормовых трав.

Обусловлено это тем, что зазор на выходе рабочей щели молотильного устройства, т.е. над последней планкой подбарабанья, минимальный и постоянный по величине. При обмолоте зернобобовых культур о последнюю планку подбарабанья дробится значительное количество зерна.

При обмолоте семян злаковых трав у последней планки подбарабанья скапливается, прессуется, травмируясь, значительное количество семян. Это снижает их всхожесть.

При обмолоте амаранта частицы разрушенных метелок растений проходят через зазор на выходе молотильного устройства над последней планкой подбарабанья и далее по соломотрясу в необратимые потери.

Техническим решением задачи является повышение качества процесса обмолота зернобобовых культур и кормовых трав.

Задача достигается тем, что в подбарабанье молотильного устройства, включающем установленные с промежутками поперечные планки, согласно изобретения, последняя планка выполнена дискретной из упругих элементов дугообразной формы, концы которых расположены в вертикально-поперечной плоскости сечения поперечной планки и соединены в ее нижней части, закреплена шарнирно и подпружинена.

Благодаря отличительным признакам устройства, т.е. выполнения последней планки дискретной, обеспечивается возможность изменения величины зазора на отдельных участках над последней планкой подбарабанья.

Выполнение последней планки из упругих элементов, соединенных в ее нижней части, обеспечивает эффект переменного зазора на выходе молотильного устройства, величина которого зависит от величины давления обмолачиваемой массы на последнюю планку подбарабанья. Кроме этого, усиливается "вытирающий" эффект со стороны последней планки подбарабанья на обмолачиваемую массу. Устраняется также прессование семян злаковых трав о последнюю планку подбарабанья за счет постоянного, в процессе обмолота, отбрасывания этих семян в зазор между последней и предпоследней планкой подбарабанья.

Выполнение упругих элементов дугообразной формы и расположение концов дуг упругих элементов в вертикально-поперечной плоскости сечения поперечной планки создает контактную поверхность планки с обмолачиваемой массой, при этом поверхность планки меняет свою форму под воздействием обмолачиваемой массы. Эти воздействия сообщают упругим элементам, образующим тело планки, колебательное движение в режиме автоколебаний. Упругие элементы дугообразной формы аккумулируют энергию движущейся по поверхности подбарабанья обмолачиваемой массы и отдают ее в виде дополнительного обмолачивающего воздействия со стороны последней планки на обмолачиваемую массу. Дугообразная форма упругого элемента увеличивает его характеристику - жесткость. При этом обеспечивается режим колебаний упругого элемента, при котором пока одна его часть находится в состоянии деформаций растяжения и изгиба другая - сжатия и изгиба.

Крепление последней планки подбарабанья шарнирно и подпружинено обеспечивает временное и на значительную величину изменение зазора на выходе молотильного устройства в случае, когда через него проходят более уплотненные участки слоя обмолачиваемой массы. Кроме того, упрощается регулировка зазора на выходе молотильного устройства. Отпадает необходимость в определении оптимального значения величины зазора на выходе молотильного устройства и его установке. Величина зазора изменяется автоматически в процессе работы. Для этого устанавливается любое значение величины зазора на выходе молотильного устройства из более широкого интервала значений, чем при известной регулировке зазора на выходе, из условия обеспечения контакта последней планки с обмолачиваемой массой. При этом интенсивность воздействия со стороны последней планки подбарабанья на обмолачиваемую массу обеспечивается характеристикой пружины, определяющей положение последней планки подбарабанья в процессе обмолота.

Анализ свойств совокупности признаков заявленного устройства и свойств совокупности признаков, обнаруженных у прототипа и аналогов, показал, что совокупность признаков заявленного устройства проявляет усиленное свойство прототипа - обеспечивает повышение качества процесса обмолота зернобобовых культур и кормовых трав.

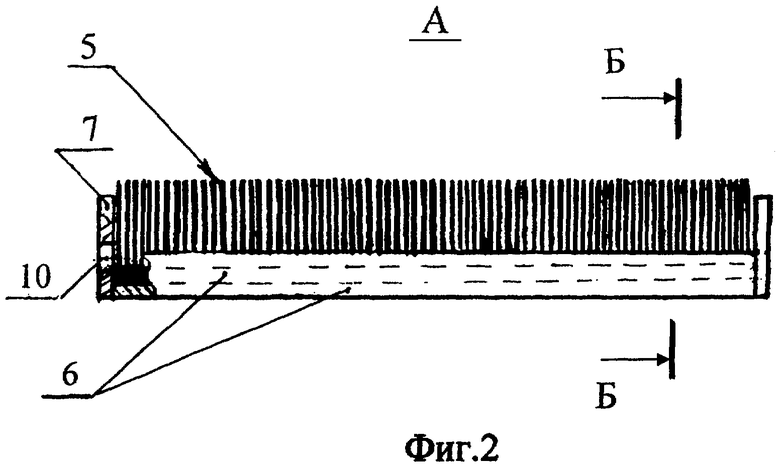

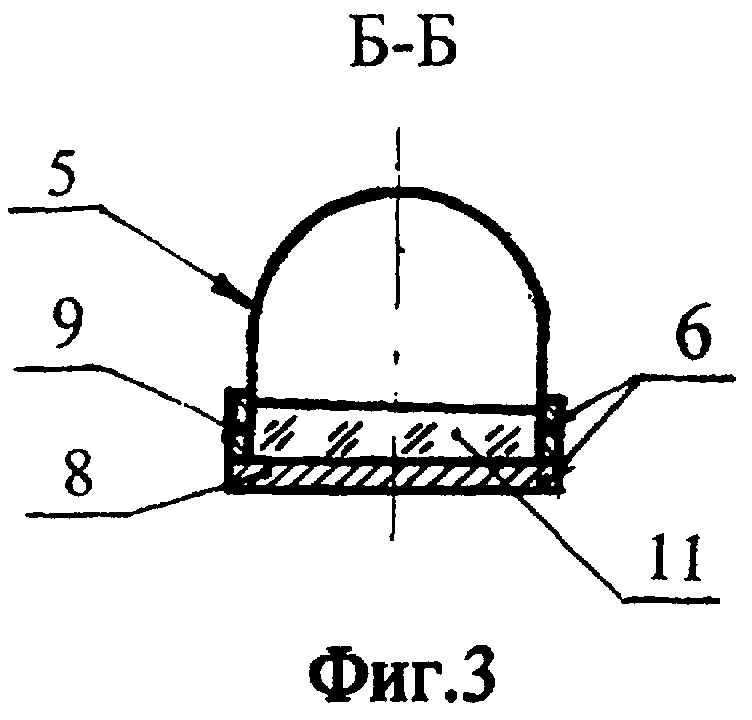

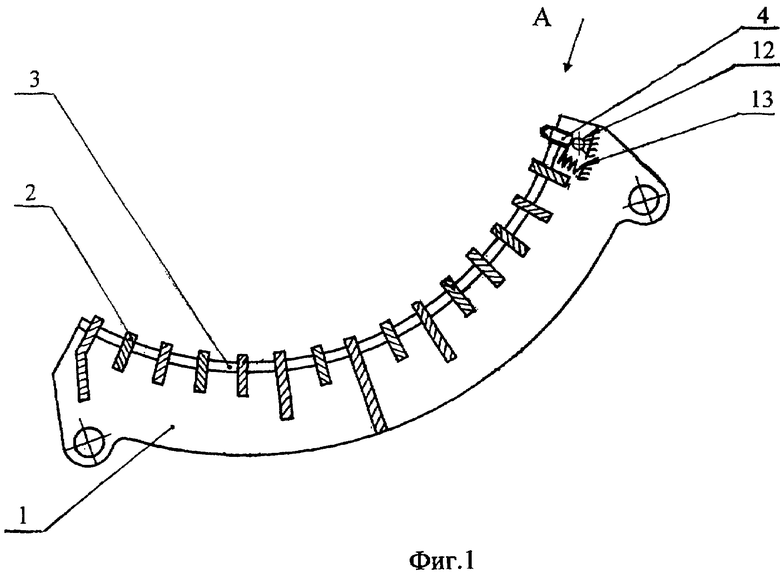

На фиг.1 схематично изображено заявленное подбарабанье молотильного устройства в разрезе на виде сбоку; на фиг.2 - последняя планка подбарабанья по виду А на фиг.1; на фиг.3 - последняя планка подбарабанья в разрезе по Б-Б на фиг.2.

Подбарабанье молотильного устройства содержит установленные с промежутком на боковинах 1 поперечные планки 2, соединенные продольными прутками 3. Последняя планка 4 подбарабанья выполнена дискретной из упругих элементов 5 дугообразной формы, концы которых расположены в вертикально-поперечной плоскости сечения поперечной планки 2. Материалом планки может быть, например, стальная углеродистая пружинная проволока по ГОСТ 9389-60 круглого сечения. Концы дуг упругих элементов 5 соединены в нижней части поперечной планки 2. Осуществляется это соединение, например, следующим способом. Концы дуг упругих элементов 5 устанавливаются на внутреннюю поверхность остова 6 поперечной планки 2, имеющего П-образную форму, так, чтобы концы одного упругого элемента 5 находились в вертикально-продольной плоскости сечения поперечной планки 2. Так устанавливается вплотную друг к другу необходимое количество упругих элементов 5 для заполнения пространства между торцовыми стенками 7 остова 6, соединенными с его основанием 8. Упругие элементы 5 ограничиваются кроме торцовых стенок 7 еще и продольными стенками 9, установленными на основании 8 остова 6. Одна из торцовых стенок 7 имеет отверстие 10, через которое в остов 6 заливается расплавленный свинец, который, затвердевая, фиксирует нижние концы дуг упругих элементов, образуя прокладку 11 на основании 8 остова 6.

Остов 6 поперечной планки 2 соединен с боковинами 1 через шарнир 12 и пружины 13, установленные с двух сторон снаружи боковин 1 и работающие на растяжение.

Подбарабанье работает следующим образом. Обмолачиваемая масса подается в зазор на ходе молотильного устройства, образованного барабаном (на фиг.1 условно не показанным) и подбарабаньем. В процессе обмолота эта обмолачиваемая масса перемещается по рабочей поверхности подбарабанья, образованной поперечными планками 2 и продольными прутками 3, к зазору на выходе молотильного устройства, т.е. к зазору над планкой 4. В это время вымолоченное зерно или семена сепарируют сквозь рабочую поверхность подбарабанья, образованную поперечными планками 2 и продольными прутками 3, а поверхность планки 4 колеблется в режиме автоколебаний под воздействием обмолачивающих элементов барабана, передаваемых ей через обмолачиваемую массу.

При обмолоте сельскохозяйственных культур с крупным зерном, например гороха, невымолоченные и не успевшие просепарироваться сквозь подбарабанье зерна, проходя над планкой 4, отгибают упругие элементы 5 и поступают далее на соломотряс. При этом происходит отделение невымолоченных зерен от створок стручков.

При обмолоте мелкосеменных культур, семена которых находятся в метелках растений, например амаранта, подвижная поверхность последней планки 4 обеспечивает режим работы терочного приспособления. Разрушенные частицы метелок амаранта, но еще содержащие семена, подвергаются "вытирающему" воздействию упругих элементов 5, интенсивность которого регулируется величиной зазора на выходе молотильного устройства. Выделенные из частиц метелок семена амаранта сепарируют сквозь подбарабанье.

При обмолоте семян злаковых трав, семена которых характеризуются относительно значительной длиной и высокой парусностью, например райграс высокий, фестулолиум, кострец безостый, затруднена сепарация вымолоченных семян сквозь пространственную решетку обмолачиваемой листостебельной массы. Значительная часть "свободных" семян перемещается в нижние слои листостебельной массы, но не успевает просепарировать сквозь рабочую поверхность подбарабанья, образованную поперечными планками 2 и продольными прутками 3, в процессе прохождения по ней. Упругими элементами 5 последней планки 4, воздействующими снизу на обмолачиваемую массу, семена из ее нижнего слоя выделяются и отбрасываются в зазор между предпоследней поперечной планкой 2 и последней планкой 4 подбарабанья, сепарируя сквозь последнее.

Когда в обмолоте обмолачиваемая масса отличается высокой степенью неравномерности своей плотности, что бывает при высоком содержании влаги в листостебельной массе растений, или в обмолачиваемой массе попадаются стебли значительного диаметра, что бывает при уборке семян амаранта, последняя планка 4 под воздействием временно возросшей нагрузки меняет свое положение в пространстве, поворачиваясь на шарнире 12, увеличивая зазор на выходе молотильного устройства. После прохождения через зазор на выходе молотильного устройства уплотненного слоя обмолачиваемой массы последняя планка 4 возвращается в исходное положение пружиной 13.

Кроме того, при необходимости создания более интенсивного "вытирающего" воздействия на обмолачиваемую массу зазор на выходе молотильного устройства устанавливается минимально возможный - 1...2 мм для предотвращения ударов обмолачивающих элементов барабана о последнюю планку 4 подбарабанья. В этом режиме работы обмолачиваемая масса, проходя над последней планкой 4, подвергается ее воздействию, обеспечиваемому совместным взаимодействием упругих свойств упругих элементов 5 и пружины 13.

Использование предлагаемого подбарабанья молотильного устройства в конструкциях зерноуборочных комбайнов позволит:

- снизить дробление зерна на уборке зернобобовых культур;

- снизить травмирование семян на уборке урожая семян злаковых трав;

- снизить потери урожая на уборке урожая семян люцерны и амаранта;

- снизить трудоемкость регулировки зазора на выходе из молотильного устройства комбайна в процессе уборки урожая сельскохозяйственных культур.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2007 |

|

RU2340160C2 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2005 |

|

RU2294083C1 |

| Зерноуборочный комбайн | 1984 |

|

SU1261577A1 |

| Семяулавливатель к уборочным машинам | 1981 |

|

SU965391A1 |

| СПОСОБ УБОРКИ ЛУЩИЛЬНЫХ СОРТОВ ГОРОХА | 2004 |

|

RU2280353C2 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

|

RU2279205C2 |

| КОМБАЙН ДЛЯ УБОРКИ ЗЕРНОБОБОВЫХ КУЛЬТУР | 2011 |

|

RU2455816C1 |

| СПОСОБ УБОРКИ ГОРОХА ПРЯМЫМ КОМБАЙНИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262831C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2171566C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНА НА СЕМЕННУЮ И ФУРАЖНУЮ ФРАКЦИИ ПРИ КОМБАЙНОВОЙ УБОРКЕ | 1996 |

|

RU2102858C1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в молотильных устройствах зерноуборочных комбайнов. Подбарабанье включает установленные с промежутком поперечные планки. Последняя планка выполнена дискретной из упругих элементов дугообразной формы, закреплена шарнирно и подпружинена. Концы упругих элементов расположены в вертикально-поперечной плоскости сечения поперечной планки и закреплены в ее нижней части. Выполнение последней планки подбарабанья дискретной из упругих элементов обеспечивает эффект переменного зазора на выходе молотильного устройства, что способствует дополнительному обмолачивающему воздействию со стороны последней планки подбарабанья на обмолачиваемую массу. 3 ил.

Подбарабанье молотильного устройства, включающее установленные с промежутком поперечные планки, отличающееся тем, что последняя планка выполнена дискретной из упругих элементов дугообразной формы, концы которых расположены в вертикально-поперечной плоскости сечения поперечной планки и соединены в ее нижней части, закреплена шарнирно и подпружинена.

| Подбарабанье молотильного аппарата | 1983 |

|

SU1149894A1 |

| Подбарабанье молотильного аппарата | 1984 |

|

SU1160990A1 |

| RU 2058709 C1, 27.04.1996 | |||

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2048736C1 |

| 1972 |

|

SU432883A1 | |

| US 3515145 A, 02.06.1970 | |||

| Комбикорм для нильской тиляпии | 2023 |

|

RU2817279C1 |

Авторы

Даты

2006-12-10—Публикация

2005-06-06—Подача