Изобретение относиться к сельскому хозяйству, в частности к конструкциям зерноуборочных комбайнов.

Известна молотилка для гороха со штифтовым барабаном, включающая молотильный барабан, имеющий обмолачивающие элементы в виде штифтов, подбарабанье, рабочая поверхность которого содержит штифты, ножи, закрепленные на станине со стороны выхода обмолачиваемой массы из рабочего зазора между молотильным барабаном и подбарабаньем (Патент СССР №12826, кл. A01F 11/00; 45e, 21).

Недостатками известной молотилки являются низкое качество процесса обмолота и его высокая энергоемкость.

Обусловлены указанные недостатки следующими обстоятельствами. От воздействия штифтов барабана и подбарабанья на обмолачиваемую массу, а также ножей, расположенных на станине молотилки, происходит интенсивное измельчение листостебельной массы. Это дополнительное к процессу обмолота зерна измельчение листостебельной массы увеличивает энергоемкость процесса.

Кроме этого, интенсивное измельчение листостебельной массы в процессе обмолота увеличивает дробление зерна. Происходит это из-за того, что мелко измельченные фракции листостебельной массы, сепарируя сквозь подбарабанье, снижают интенсивность сепарации сквозь подбарабанье вымолоченного зерна. Увеличивается время пребывания последнего в рабочем зазоре между молотильным барабаном и подбарабаньем, а значит, и воздействие на свободное зерно со стороны штифтов молотильного барабана и, как следствие, увеличение его дробления.

Кроме этого, значительное наличие мелко измельченных фракций листостебельной массы, поступающих на решета зерноочистительного устройства, затрудняют процесс очистки зерна от примесей, увеличивая потери зерна всход с решет.

Известно устройство для обмолота бобовых культур, включающее планчатый молотильный барабан, вальцовое подбарабанье, на выходном конце которого установлен домолачивающий рабочий орган в виде рифленого битера (А.с. СССР №895344, кл. A01F 11/00, 1980).

Недостатками известного устройства для обмолота бобовых культур являются значительная сложность конструкции и энергоемкость процесса обмолота, а также затруднения процесса очистки зерна от примесей.

Обусловлены указанные недостатки известного устройства следующим. Использование в конструкции подбарабанья в качестве рабочих элементов вальцов, снабженных приводом во вращение, значительно усложняет конструкцию известного устройства, его металлоемкость и энергоемкость процесса обмолота. Указанные недостатки являются причиной того, что в серийно выпускаемых зерноуборочных комбайнах до настоящего времени не используются вальцовые подбарабанья с приводом вальцов во вращение.

Кроме этого, в известном устройстве одним из обмолачивающих факторов является изгиб-излом стеблей, происходящий по всей длине подбарабанья от зазора на входе к зазору на выходе рабочей щели, образованной молотильным барабаном и вальцовым подбарабаньем. Это приводит к интенсивному измельчению обмолачиваемой листостебельной массы в процессе обмолота. Это также увеличивает энергоемкость процесса обмолота. Увеличение мелкоизмельченной фракции листостебельной массы, образующейся в процессе обмолота, затрудняет последующую очистку зерна от примесей, увеличивая потери зерна, что снижает качество процесса обмолота.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому устройству является молотилка зерноуборочного комбайна, включающая молотильный барабан, подбарабанье, рабочая поверхность которого содержит планки, отбойный битер, соломотряс и зерноочистку (см. Основные направления совершенствования рабочих органов и узлов зерноуборочных комбайнов. Обзорная информация. Серия «Сельскохозяйственные машины, агрегаты и узлы» М.: ЦНИИТЭИ тракторосельхозмаш, 1977, с.7, рис.2г - прототип).

Недостатком молотилки зерноуборочного комбайна, принятой за прототип, является низкое качество процесса обмолота зернобобовых культур и семян кормовых трав.

Указанный недостаток обусловлен тем, что бильный барабан и прутково-планчатое подбарабанье известной молотилки допускают значительный недомолот зернобобовых культур и семян кормовых. Снижение недомолота зерна и семян требует регулировки зазора на выходе из рабочей щели между молотильным барабаном и подбарабаньем в сторону его уменьшения. Значительное уменьшение величины зазора на выходе рабочей щели значительно снижает недомолот зерна и семян. Однако при этом значительно возрастает интенсивность обмолота, т.е. увеличивается ударное воздействие на обмолачиваемую листостебельную массу и величина ее деформации. Это приводит к увеличению дробления зерна бобовых культур и травмированию семян кормовых трав. При этом наибольшее дробление зерна и травмирование семян происходит над последней планкой подбарабанья. Кроме этого возрастает интенсивность разрушения стеблей и листьев обмолачиваемой массы. Увеличение количества мелкой фракции листостебельной массы снижает скорость сепарации вымолоченных зерен и семян сквозь подбарабанье, что приводит к увеличению ударных воздействий на них со стороны обмолачивающих элементов молотильного барабана, и, как следствие, увеличивается их травмирование. Увеличение количества мелкой фракции листостебельной массы увеличивает нагрузку на зерноочистку, что снижает ее пропускную способность или увеличивает потери зерна или семян всход с решет зерноочистки комбайна.

Техническим решением задачи является повышение качества процесса обмолота.

Задача достигается тем, что в молотилке зерноуборочного комбайна, включающей молотильный барабан, подбарабанье, содержащее установленные с промежутком поперечные планки, отбойный битер, соломотряс, согласно изобретению верх последней планки подбарабанья по всей ее длине выполнен с вырезами, поперечное сечение которых имеет форму трапеции, большее основание которой обращено к молотильному барабану, при этом молотилка снабжена дополнительным битером, установленным под отбойный битером между подбарабаньем и соломотрясом с возможностью обеспечения вхождения лопастей дополнительного битера в пространство между лопастями отбойного битера, причем отбойный и дополнительный битеры связаны кинематически.

В предпочтительном варианте выполнения последняя планка подбарабанья установлена съемной, а ее нижняя сторона по всей длине выполнена с вырезами в форме трапеции.

Благодаря отличительным признакам устройства, т.е. выполнению последней планки подбарабанья в верхней части по всей длине с вырезами в форме трапеции, обеспечивается на выходе из рабочей щели, образованной молотильным барабаном и подбарабаньем, обмолот «вычесыванием», характерный для штифтов штифтового молотильного устройства. Таким образом, в процессе обмолота используются обмолачивающие факторы, характерные для бильного и штифтового молотильных устройств.

Выполнение поперечного сечения вырезов в форме трапеции, большее основание которой обращено к молотильному барабану, обеспечивает оптимальные условия «вычесывания» для разных сельскохозяйственных культур, колосья или метелки которых отличаются размерно-массовой характеристикой.

Снабжение молотилки дополнительным лопастным битером, установленным под отбойным битером между подбарабаньем и соломотрясом с возможностью обеспечения вхождения лопастей дополнительного битера в пространства между лопастями отбойного битера, и кинематическая связь обоих битеров обеспечивает поступление обмолачиваемой массы без задержек из рабочего зазора между молотильным барабаном и подбарабаньем на соломотряс, а также протаскивание обмолачиваемой массы через вырезы последней планки, предотвращая возможную задержку ее у последней планки и прессование. Таким образом, обеспечивается устойчивость протекания технологического процесса обмолота.

Кроме того, совместное воздействие лопастей отбойного и дополнительного битеров на обмолоченную массу обеспечивает выделение части свободного зерна, находящегося в ней, которое под действием собственного веса поступает на грохот молотилки комбайна, снижая загрузку соломотряса молотилки.

Установка последней планки подбарабанья легкосъемной позволяет при износе кромок вырезов последней планки менять только ее, а не все подбарабанье. Выполнение нижней стороны последней планки также с вырезами позволяет после износа кромок вырезов использовать ее еще три раза, разворачивая и фиксируя в новом положении. Это увеличивает срок эксплуатации без восстановления изношенных поверхностей.

Анализ свойств совокупности признаков заявленного устройства и свойств совокупности признаков обнаруженного прототипа и аналогов показал, что совокупность признаков заявленного устройства проявляет усиленное свойство прототипа - обеспечивает повышение качества обмолота.

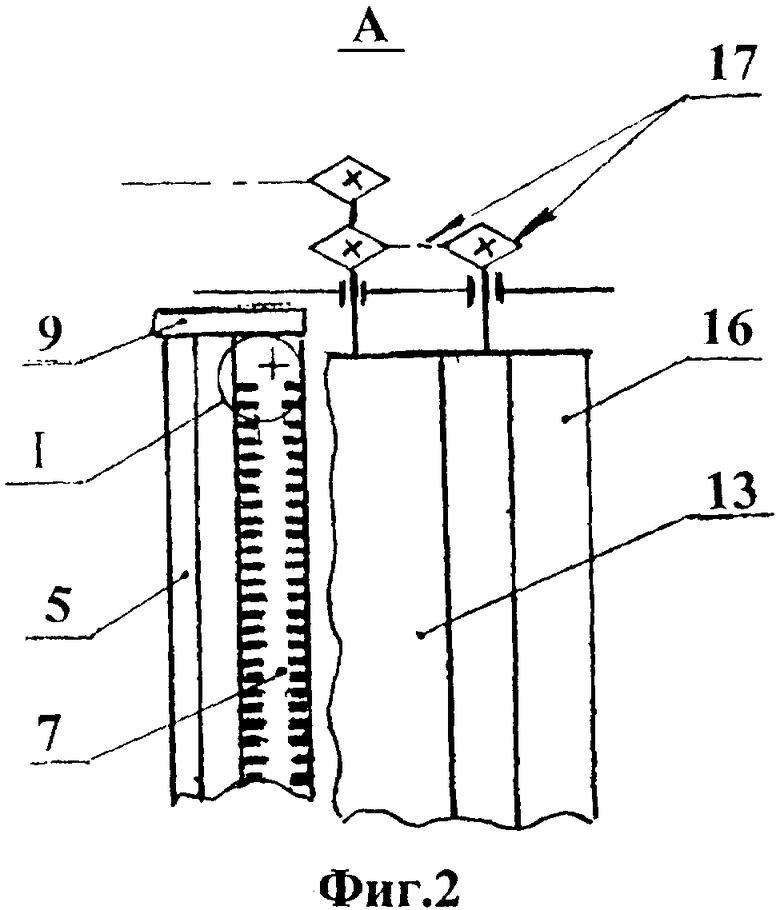

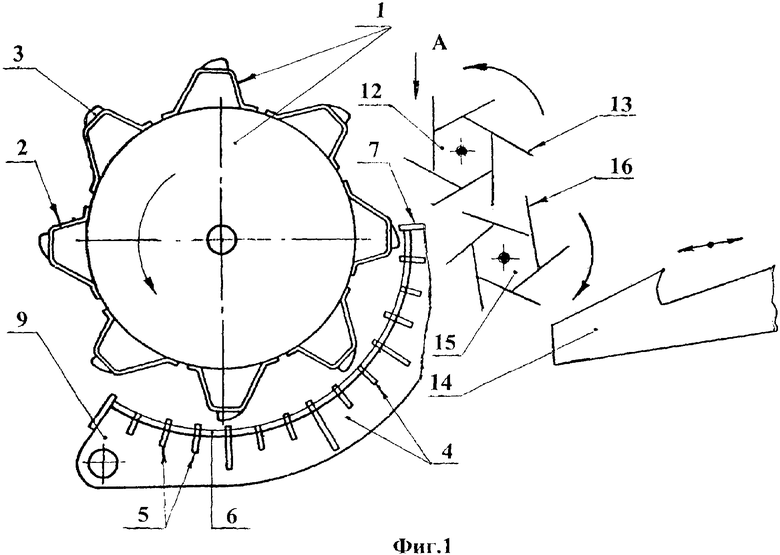

На фиг.1 схематично изображена молотилка зерноуборочного комбайна на виде сбоку; на фиг.2 - тоже, на виде А на фиг.1; на фиг.3 изображена последняя поперечная планка, на местном виде I на фиг.2.

Молотилка зерноуборочного комбайна включает молотильный барабан 1, на подбичниках 2 которого закреплены бичи 3, и прутково-планчатое подбарабанье 4, содержащее установленные с промежутками поперечные планки 5 с прутками 6. Верх последней поперечной планки 7 подбарабанья 4 по всей длине выполнен с вырезами 8, имеющими форму трапеции, большее основание которой обращено к молотильному барабану 1. Последняя планка 7 закреплена на боковинах 9 подбарабанья 4 с возможностью легкого демонтажа, например, с помощью болтового соединения 10 и кронштейнов 11, закрепленных на боковинах 9 (фиг.3). За молотильным барабаном 1 и подбарабаньем 4 расположены отбойный битер 12 с лопастями 13 и соломотряс 14.

Под отбойным битером 12 между подбарабаньем 4 и соломотрясом 14 установлен дополнительный лопастной битер 15, лопасти 16 которого входят в пространства между лопастями 13 отбойного битера 12. Отбойный битер 12 и дополнительный лопастной битер 15 связаны кинематически цепной передачей 17. У последней поперечной планки 7 в предпочтительном варианте выполнения нижняя сторона по всей длине имеет вырезы 18 в форме трапеции.

Молотилка зерноуборочного комбайна работает следующим образом.

В процессе движения комбайна по убираемому полю в рабочий зазор между молотильным барабаном 1 и подбарабаньем 2 его молотилки поступает скошенная масса, перемещаясь по нему, обмолачивается, под действием ударов бичами 3, трения внутри перемещающейся листостебельной массы и деформации сжатия, обеспечиваемой за счет уменьшения зазоров между бичами 3 и планками 5 от входа к выходу рабочей щели.

На выходе из рабочей щели обмолоченная листостебельная масса захватывается лопастями отбойного битера 12 и дополнительного лопастного битера 15, зажатая между их лопастями 13 и 16, формируется в слой принудительно со скоростью, задаваемой частотой вращения отбойного битера 12 и дополнительного битера 16, подаваемый на соломотряс 14. При этом формируемый отбойным битером 12 и дополнительным лопастным битером 15 слой листостебельной массы протаскивается через вырезы 8 последней планки 7, где происходит дообмолот колосьев или метелок сельскохозяйственных культур.

При износе кромок вырезов 8 в процессе работы последнюю планку 7 демонтируют, развернув обратной стороной, крепят на прежнее место. После износа кромок и этих вырезов 8 аналогично дважды вырезы 18 устанавливаются в рабочее положение.

При уборке урожая сельскохозяйственных культур, значительно отличающихся размерно-массовой характеристикой, используют последнюю планку 7 с вырезами 8 и 18, выполненными разными по размерам и углу наклона стенок вырезов 8 и 18. В этом случае при переезде комбайна для уборки урожая другой культуры на другое поле предварительно последнюю планку 7 подбарабанья 4 устанавливают другими вырезами 18 в рабочее положение.

Использование предлагаемой молотилки зерноуборочного комбайна в сравнении с известными молотилками зерноуборочных комбайнов позволит повысить качество процесса обмолота, снизив недомолот, дробление и травмирование семян и зерна сельскохозяйственных культур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотильное устройство | 2018 |

|

RU2714761C2 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

|

RU2279205C2 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2003 |

|

RU2245012C1 |

| Зерноуборочный комбайн | 1984 |

|

SU1261577A1 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР С ОБМОЛОТОМ НА КОРНЮ И КОМБАЙН С ОЧЕСЫВАЮЩЕЙ ЖАТКОЙ | 2009 |

|

RU2402192C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2445762C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА | 2005 |

|

RU2288569C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 1999 |

|

RU2171024C1 |

| Зерноуборочный комбайн с очесывающей жаткой | 2020 |

|

RU2744619C1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при обмолоте сельскохозяйственных культур. Молотилка включает молотильный барабан, подбарабанье, кинематически связанные между собой отбойный и дополнительный лопастной битеры и соломотряс. Подбарабанье содержит установленные с промежутками поперечные планки. Верх последней планки подбарабанья по всей ее длине выполнен с вырезами в форме трапеции, большее основание которой обращено к молотильному барабану. Дополнительный лопастной битер установлен под отбойным битером между подбарабаньем и соломотрясом с возможностью вхождения лопастей дополнительного битера в пространство между лопастями отбойного битера. Совместное воздействие на обмолачиваемую массу лопастей отбойного и дополнительного битеров способствует выделению части зерна и поступлению обмолачиваемой массы без задержек на соломотряс, что обеспечивает устойчивость протекания процесса обмолота. 1 з.п. ф-лы, 3 ил.

| Молотильно-сепарирующее устройство | 1983 |

|

SU1169564A1 |

| Молотильное устройство | 1983 |

|

SU1126242A1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU265599A1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU247689A1 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2002 |

|

RU2231946C1 |

| DE 2921247 A1, 20.12.1979. | |||

Авторы

Даты

2008-12-10—Публикация

2007-01-24—Подача