Изобретение относится к области первичной обработки лубяных культур, в частности к обработке льняной тресты, и может быть использовано для производства длинного льняного волокна.

В настоящее время переработка льняной тресты и производство льняного волокна осуществляются на льнозаводах на поточных линиях, состоящих из высокопроизводительных, но металло- и энергоемких машин. Данное оборудование слабо адаптировано к переработке льняной тресты, поставляемой сельхозпроизводителями в виде рулонов и отличающейся как значительной неоднородностью по комплексу физико-механических и технологических свойств, так и отсутствием параллелизации стеблей и их продольным смещением (растянутостью). Все это приводит к низкому выходу длинного волокна и его высокой себестоимости. Кроме того, промышленное оборудование, в силу упомянутых выше причин, не может быть использовано в условиях мелкотоварного производства волокна (фермерские или крестьянские хозяйства).

В то же время существуют образцы малогабаритного оборудования, предназначенные для выработки длинного льняного волокна при горстевом (не поточном) питании льняной трестой и совмещении в одной машине операций мятья и трепания.

Данное оборудование по сравнению с применяемым в поточных линиях позволяет увеличить выход длинного волокна в 1,5-2 раза.

Известны устройства для получения лубяного волокна [1, 2], включающие два станка, связанные реверсируемым раскладочным транспортером, на который с помощью подающего транспортера, расположенного поперек или вдоль раскладочного, подаются горсти льняной тресты. Данные схемы позволяют за счет применения 2-х станков (обеспечивающих процессы мятья и трепания) в автоматическом режиме обрабатывать вершинные и комлевые части стеблей и получать длинное волокно.

К недостаткам данных устройств можно отнести сложность конструкций, использование 2-х станков и их неполную загрузку, так как они работают поочередно.

Наиболее близким аналогом устройства для получения лубяного волокна является мяльно-трепальный станок СМТ-200М [3], включающий в себя раскладочный конвейер, мяльную, состоящую из 3-х пар валков, и трепальную части - 2 трепальных барабана.

Основным недостатком данного устройства является то, что после обработки (мятья и трепания) примерно 2/3 длины стеблей с вершинной или комлевой части слой выводится на раскладочный конвейер, где вручную переворачивается. После этого подвергаются мятью и трепанию вторые, не обработанные концы стеблей. Затем материал в виде уже длинного волокна повторно выводится на раскладочный конвейер, откуда он удаляется вручную.

Задачей заявленного изобретения является получение длинного льняного волокна из тресты при горстевом (не конвейерном) питании с исключением ручных операций по переворачиванию слоя после обработки первых концов стеблей и съему полученного длинного волокна, то есть автоматизация обработки горстей тресты и получение длинного волокна.

Технический результат, заключающийся в устранении указанного недостатка в устройстве для получения лубяного волокна, содержащем раскладочный конвейер, мяльную и трепальную части, согласно изобретению достигается тем, что мяльная часть снабжена тремя рядами мяльных валков, образующих верхнее и нижнее поля мятья, перед мяльной частью установлены направляющие валки для передачи материала из верхнего в нижнее поле мятья и его вывода из устройства.

Устройство поясняется чертежами.

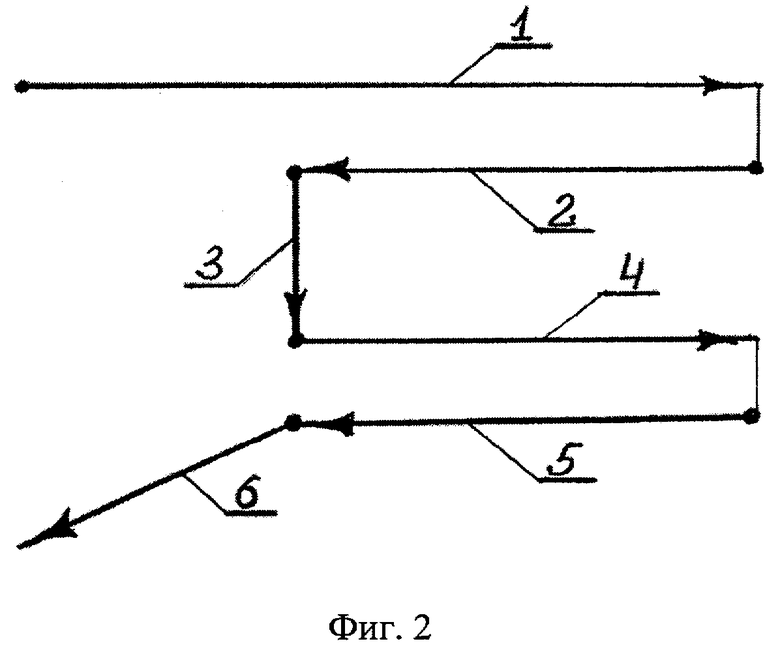

На фиг.1 изображена схема осуществления заявляемого устройства для получения лубяного волокна.

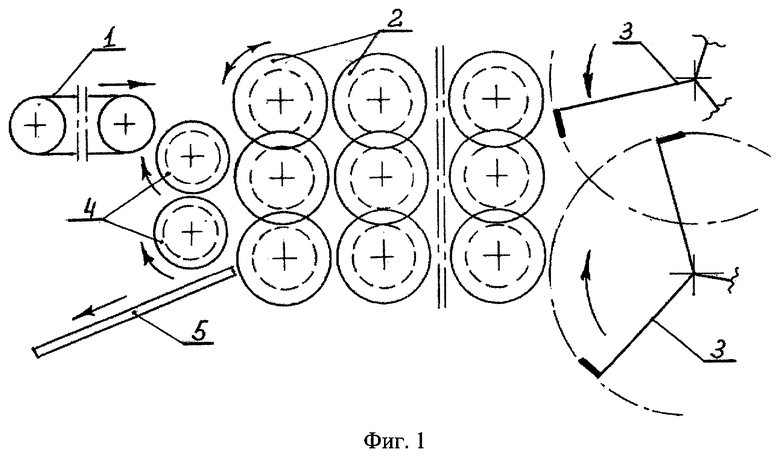

На фиг.2 - диаграмма перемещения слоя за весь цикл обработки (без стадии трепания).

Устройство содержит раскладочный конвейер 1, три ряда мяльных валков 2, трепальные барабаны 3, направляющие валки 4, раскладочный стол 5.

Устройство работает следующим образом. Сформированный на раскладочном конвейере 1 слой стеблей льняной тресты перемещается через верхнее поле мятья (конвейер движется вправо, а верхний ряд мяльных валков 2 вращается против часовой стрелки) и вводится на 10-30 секунд в поле трепания, образуемое двумя трепальными барабанами 3 (фиг.2, отрезок 1). При этом трепанию подвергается примерно 2/3 длины стеблей. После ввода стеблей в поле трепания конвейер и мяльные валки останавливаются (конвейер остается неподвижным до момента подачи следующей горсти тресты). При завершении процесса трепания одних концов стеблей привод мяльной части устройства реверсируется, и стебли (сырец с одним концом в виде длинного волокна.) перемещаются влево (фиг.2, отрезок 2), своими концами упираются в верхний направляющий валок 4 (рифленый или планчатый, вращающийся как и нижний с большей линейной скоростью, чем мяльные валки), который их отбивает к нижнему, а тот в свою очередь направляет концы стеблей в нижнее поле мятья (фиг.2, отрезок 3). После обработки слоя в нижнем поле мятья (фиг.2, отрезок 4) не протрепанные ранее концы стеблей подвергаются обработке барабанами 3. При завершении процесса трепания привод мяльной части реверсируется, и полностью обработанная горсть в виде длинного волокна выводится на приемный стол 5, что соответствует отрезкам 5 и 6 фиг.2.

В течение всего цикла обработки направляющие валки и трепальные барабаны вращаются постоянно и в одном направлении.

Величина перемещения раскладочного конвейера и число оборотов мяльных валков (различное при перемещении материала в верхнем и нижнем полях мятья и в правую и левую стороны) для обеспечения протрепывания горстей материала по всех их длине должны быть регулируемыми в зависимости от длины обрабатываемых стеблей. Для этого могут быть использованы устройства, аналогичные применяемым на станке СМТ-200М и состоящие из червячных передач, приводимых в движение от мяльных валков, кулачков и концевых выключателей, а также реле времени.

Источники информации

1. А.с. СССР №1513041. Устройство для переработки лубоволокнистого сырья / Щечкин В.В. и др. - Опубликовано 07.10.1989. - Бюл. № 37.

2. Румянцев С.Н. Разработка и обоснование параметров мяльно-трепального станка для обработки льняной тресты. Дисс. ... канд. техн. наук. - Кострома, 1994.

3. Храмцов В.Н. Справочник по заводской первичной переработке льна. - М.: Легкая и пищевая промышленность, 1984, стр.376.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ЛЬНЯНОЙ ТРЕСТЫ | 2004 |

|

RU2256012C1 |

| ЛИНИЯ ВЫРАБОТКИ ДЛИННОГО ВОЛОКНА ИЗ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2003 |

|

RU2287622C2 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2309202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2004 |

|

RU2297477C2 |

| УСТРОЙСТВО ДЛЯ ГОРСТЕВОЙ ОБРАБОТКИ ЛЬНОТРЕСТЫ | 2004 |

|

RU2275447C1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2005 |

|

RU2282686C1 |

| МЯЛЬНО-ТРЕПАЛЬНЫЙ СТАНОК ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2311500C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СЛОЯ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 2005 |

|

RU2296826C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА | 2011 |

|

RU2461669C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОДНОРОДНОСТИ ЦВЕТА ЛЬНЯНОГО ВОЛОКНА ПО ДЛИНЕ СТЕБЛЯ | 2006 |

|

RU2349689C2 |

Устройство для получения лубяного волокна, включающее раскладочный конвейер, мяльную и трепальную части, мяльная часть снабжена тремя рядами мяльных валков, образующих верхнее и нижнее поля мятья, перед мяльной частью установлены направляющие валки для передачи материала из верхнего в нижнее поле мятья и его вывода из устройства. Использование данного изобретения обеспечивает возможность автоматизации процесса получения длинного волокна. 2 ил.

Устройство для получения лубяного волокна, включающее раскладочный конвейер, мяльную и трепальную части, отличающееся тем, что мяльная часть снабжена тремя рядами мяльных валков, образующих верхнее и нижнее поля мятья, перед мяльной частью установлены направляющие валки для передачи материала из верхнего в нижнее поле мятья и его вывода из устройства.

| ХРАМЦОВ В.Н | |||

| Справочник по заводской первичной обработке льна | |||

| - М.: Легкая и пищевая промышленность, 1984, с.376 | |||

| Мяльная машина для обработки стеблей лубяных культур | 1980 |

|

SU926091A1 |

| Мяльно-трепальная машина | 1947 |

|

SU71908A1 |

| US 5906030 А, 25.05.1999 | |||

| СЪЕМНЫЙ ЭЛЕМЕНТ ДЛЯ МОДУЛЬНОГО ЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА, ОСНАЩЕННЫЙ ПОВОРОТНОЙ РУЧКОЙ | 2014 |

|

RU2649726C2 |

Авторы

Даты

2006-12-10—Публикация

2005-06-21—Подача