Заявляемое техническое решение относится к устройствам для изменения направления вектора тяги, а именно к устройствам для реверсирования тяги, например, двухконтурных турбореактивных двигателей, особенно двигателей с большой степенью двухконтурности.

Достаточно близкой к заявляемому техническому решению является конструкция реверсивного устройства для газотурбинного двигателя (патент Великобритании 1209098, заявитель Rolls-Royce, МПК2 В 64 с 15/06, дата подачи заявки 11 сентября 1968 г., дата публикации патента 14 октября 1970 г.).

Известное реверсивное устройство содержит неподвижный корпус и подвижные элементы. В свою очередь неподвижный корпус реверсивного устройства образован входным устройством и соплом наружного контура двигателя. Входное устройство и сопло соединены между собой с помощью отклоняющих решеток. Внутри входного устройства расположен гидроцилиндр, шток которого соединен с кронштейном сдвижного капота.

Подвижные элементы включают в себя шток гидроцилиндра, кронштейн, сдвижной капот, передние и задние поворотные створки, вставки.

Сдвижной капот с кронштейном, который шарнирно связан с передней поворотной створкой, имеет возможность перемещаться под воздействием штока гидроцилиндра.

Передние и задние поворотные створки имеют трапециевидную форму и расположены симметрично на одном радиусе. Совместно друг с другом они образуют пары поворотных створок, которые размещаются по окружности. Узким основанием поворотные створки шарнирно связаны между собой, а широким - передняя створка соединена с кронштейном сдвижного капота, а задняя - шарнирно связана с соплом.

Устройство работает следующим образом.

В положении "Прямая тяга" отклоняющие решетки снаружи прикрыты сдвижным капотом, а изнутри (со стороны наружного канала двигателя) - вставками и парами поворотных створок. Ромбовидные щели, образованные соседними парами поворотных створок, прикрывают вставки. Они лежат на поворотных створках со стороны отклоняющих решеток и прижимаются к створкам под действием проволочно-шомпольного шарнира.

Вставки также имеют трапециевидную форму, но меньше по размерам. Они короче поворотных створок, поэтому между вставками имеется щель. Пара вставок шарнирно связана с поворотными створками, причем по переднему краю она соединена с передней поворотной створкой, а по заднему - с задней. Вставки своим узким основанием обращены к широкому основанию поворотных створок, а широким наоборот.

Переход в положении "Реверс" осуществляется воздействием штока гидроцилиндра на кронштейн для перемещения сдвижного капота по ходу газового потока в крайнее положение (до упора). Вместе с поворотными створками поворачиваются вставки. Поворотные створки перемещаются в канал наружного контура двигателя, образуя букву V. При этом между передними и задними створками находятся вставки. Поворотные створки полностью перекрывают канал и направляют газовый поток на отклоняющие решетки. В отклоняющих решетках поток доворачивается на необходимый угол по отношению к продольной оси двигателя, а затем истекает в окружающую среду, создавая обратную тягу.

Однако такая конструкция устройства реверсирования тяги турбореактивного двигателя имеет некоторые недостатки:

1. Наличие вставок, которые поворачиваются в положении "Реверс", вызывает сложности с их размещением внутри сложенных поворотных створок из-за весьма ограниченного пространства между.

2. Поворот пар створок совместно со вставками требует разработки специальных шарниров.

3. Недостаточна эффективность работы устройства реверсирования тяги из-за неиспользования части реверсируемого газового потока мимо отклоняющих решеток через прорези в местах соединения передних поворотных створок со сдвижным капотом.

Из описания к патенту России №1563310, кл. F 02 К 1/12 по заявке №4413834/06 АО "Авиадвигатель" от 19.04.98 известно техническое решение, относящееся к устройству реверсирования тяги наружного контура авиационного турбореактивного двухконтурного двигателя.

Известное устройство реверсирования тяги содержит подвижный в осевом направлении корпус с наружной оболочкой обтекателя, установленной на продольных стержнях, являющихся направляющими.

Неподвижные силовые корпуса, передний и задний, соединены отклоняющей решеткой, составленной из отдельных секторных решеток, размещенных между направляющими.

Имеются также поворотные створки, которые в положении прямой тяги размещены концентрично внутри отклоняющих решеток и заподлицо с наружной поверхностью тракта.

Эти створки, каждая, кинематически взаимосвязаны шарнирами с двузвенным рычажным механизмом, изначально образуя общий трехзвенный рычажный механизм.

На прямой тяге подвижный корпус (обтекатель) закрывает решетки изнутри и снаружи. А указанные створки совместно с рычагами укладываются заподлицо с поверхностью проточной части тракта за вентилятором двигателя.

В режиме реверса обтекатель сдвигается назад вместе со створками. Концы створок от воздействия двух рычагов отклоняются внутрь, перекрывая проточную часть. В положении реверсирования два рычага рычажного механизма вытягиваются в общей продольной оси в одно звено и с частью каждой из створок, перекрывающих тракт, образуют по меньшей мере частично V-образные пары.

За счет перемещения по направляющим стержням назад обтекатель обнажает решетки, через которые выходит воздух в расчетном направлении для торможения летательного аппарата.

Описанное устройство усложнено и, в силу своих конструктивных особенностей, требует больших продольных размеров, что влечет за собой дополнительный вес.

При необходимости сократить продольные размеры, не меняя конструкции, возникает проблема энергетических потерь при посадке или прерванном взлете.

Тем не менее известное устройство реверсирования тяги по патенту РФ №1563310 близко к заявляемому решению по технической сути, осуществляемым функциям и техническим результатам и поэтому выбрано авторами как прототип.

Перед авторами стояла задача создать такое техническое решение, которое позволило бы достичь совокупного технического результата, содержащего несколько логически взаимосвязанных и находящихся в причинно-следственной связи прогрессивных технических результатов, а именно:

1. Размещение реверсивного устройства в минимальных продольных размерах, ограниченных конструктивными особенностями двигателя при обеспечении максимально точной синхронизации взаимодействия всех узлов устройства в любом его рабочем положении.

2. Достижение минимальных энергетических потерь газового потока наружного контура двигателя при обеспечении обратной тяги для торможения самолета при посадке или прерванном взлете.

3. Упрощение конструкции устройства при повышении ее надежности.

Эта задача решается тем, что в известном устройстве реверсирования тяги турбореактивного двухконтурного двигателя, содержащем неподвижный корпус с размещенными вокруг синхронизирующего кольца отклоняющими решетками, вокруг которых подвижно установлен обтекатель, взаимосвязанный с синхронизирующим кольцом и поворотными передними и задними створками, шарнирнирно объединенными в пары, V-образные в положении реверсирования, произведены усовершенствования.

Усовершенствования заключаются в следующем.

Обтекатель взаимосвязан с синхронизирующим кольцом посредством дополнительного переднего силового кольца, а передние створки каждой пары шарнирно взаимосвязаны своим передними концами с упомянутым синхронизирующим кольцом.

Указанное синхронизирующее кольцо в положении реверсирования размещено за передними концами передних створок и перед задними концами задних створок.

При этом синхронизирующее кольцо содержит расположенные по окружности направленные на упомянутые решетки профилированные окна с обтекаемыми входными и выходными кромками.

Это позволяет как уменьшить длинновые габариты устройства, так и сократить энергетические потери на режимах реверсирования.

Внутри указанного неподвижного корпуса в окружных промежутках между парами поворотных створок расположены неподвижные вставки, обеспечивающие жесткость конструкции и ее надежность и обеспечивающие плавность обтекания на прямой тяге.

В местах соединения передних поворотных створок с синхронизирующим кольцом дополнительно введен пружинный компенсатор.

Это препятствует провисанию поворотных створок на прямой тяге и компенсирует ударные нагрузки, а следовательно, повышает надежность работы и также снижает энергетические потери, но уже на прямой тяге.

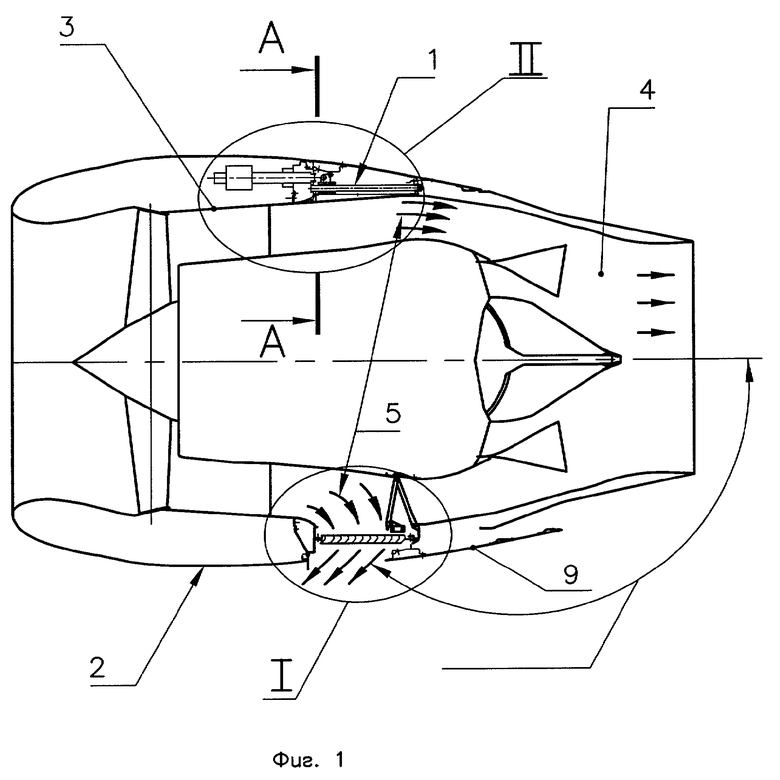

Заявляемое устройство реверсирования тяги турбореактивного двухконтурного двигателя иллюстрируется фигурами, где на:

- фиг.1 изображен турбореактивный двухконтурный двигатель на режимах прямой и обратной тяги;

- фиг.2 - увеличенный вид элемента I фиг.1 (устройство реверсирования тяги в положении "Реверс");

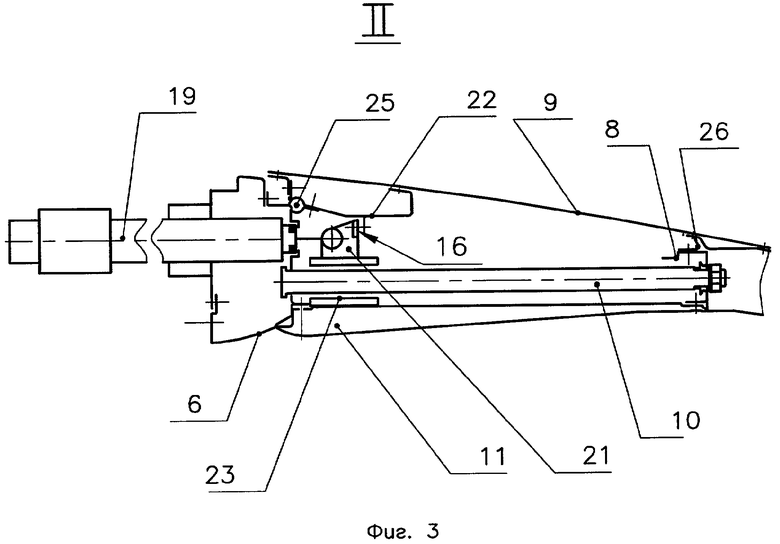

- фиг.3 - увеличенный вид элемента II фиг.1 (взаимное размещение гидроцилиндра, одной из продольных направляющих, каретки и подвижного силового кольца между собой и относительно подвижного обтекателя устройства реверсирования тяги в положении "Прямая тяга");

- фиг.4 - поперечное сечение А-А фиг.1 (взаимное размещение по окружности набора секций отклоняющих решеток реверсирования тяги, продольных направляющих и синхронизирующего кольца между собой и относительно пилона самолета);

- фиг.5 - продольное сечение Б-Б фиг.4 (устройство реверсирования тяги в положении "Прямая тяга");

- фиг.6 - увеличенный вид элемента III фиг.5 (передняя поворотная створка с шарнирно закрепленным на ней пружинным компенсатором);

- фиг.7 - схема синхронизации работы устройства реверсирования тяги в положении "Реверс".

Устройство реверсирования тяги 1 турбореактивного двухконтурного двигателя 2 - решетчатое, кольцевого типа, двухпозиционное (на фиг.1 представлены оба положения - "Прямая тяга" и "Реверс"). Устройство расположено между промежуточным корпусом 3 и камерой 4 смешения внутреннего и наружного газовых потоков двигателя 2. При этом устройство реверсирования тяги 1 конструктивно встроено в канал наружного контура 5 двигателя 2.

Устройство реверсирования тяги 1 содержит переднее силовое кольцо 6 (см. фиг.2). Вокруг оси двигателя 2, образуя цилиндр, размещается набор секций отклоняющих решеток 7 реверсирования тяги. Каждая из секций отклоняющих решеток 7 своим передним концом жестко соединена с указанным передним силовым кольцом 6, а своим задним концом также жестко соединена с задним силовым неподвижным кольцом 8.

В положении "Прямая тяга" (см. фиг.5) секции отклоняющих решеток 7 окружены подвижным обтекателем 9, образующим часть общей аэродинамически обтекаемой поверхности двигателя 2

Переднее силовое кольцо 6 жестко соединено с задним силовым кольцом 8 (см. фиг.4 и 5) продольными направляющими 10 (см. фиг.3). Совместно с секциями отклоняющих решеток 7 такая конструкция образует неподвижный корпус устройства 1 реверсирования тяги.

Внутри этого неподвижного корпуса по окружности расположены вставки 11 (см. фиг.4), а в окружных промежутках между ними размещены два ряда поворотных створок - передних 12 и задних 13. Поворотные створки 12 и 13 шарнирами 14 (см. фиг.5) связаны между собой и образуют пары.

При этом своим передним краем створки 12 крепятся с помощью шарнира 15 (см. фиг.6) к синхронизирующему кольцу 16, а поворотные створки 13 (см. фиг.5) своим задним краем крепятся с помощью шарнира 17 к заднему силовому кольцу 8 устройства 1 реверсирования тяги. По окружности синхронизирующего кольца 16 (см. фиг.2) расположены профилированные окна, имеющие обтекаемые входные и выходные кромки.

Пары поворотных створок 12 и 13 совместно с синхронизирующим кольцом 16 образуют рычажный механизм (см. фиг.3, 5 и 6), который, перемещаясь вдоль направляющих 10 (см. фиг.3), при помощи гидроцилиндров 19, занимает два фиксированных положения - "Прямая тяга" (см. фиг.5) и "Реверс"(см. фиг.2).

Синхронизирующее кольцо 16 соединено при помощи кронштейнов 20 и кареток 21 с подвижным силовым кольцом 22 (см. фиг.6). Причем силовое кольцо 22 выполнено совместно с обечайкой подвижного обтекателя 9, который является частью мотогондолы двигателя 2.

Каретки 21 (см. фиг.3) через податливые втулки 23 скольжения установлены на направляющих 10. При этом втулки скольжения 23 имеют определенную степень свободы для исключения заклинивания при перемещении подвижного обтекателя 9 устройства 1 реверсирования тяги в положении "Реверс".

В местах соединения передних поворотных створок 12 с синхронизирующим кольцом 16 имеется пружинный компенсатор 24 (см. фиг.5 и 6). Такая конструкция не только исключает провисание поворотных створок 12 и 13 в наружный контур 5 двигателя 2 в положении "Прямая тяга", но и компенсирует ударную нагрузку, воспринимаемую передней поворотной створкой 12 от газового потока при переходе в положение "Реверс".

Для исключения перетекания (утечек) воздуха из наружного контура 5 двигателя 2 в положении "Прямая тяга" через детали устройства 1 реверсирования тяги на силовом кольце 22 (см. фиг.5) обтекателя 9 и на заднем силовом кольце 8 устройства 1 реверсирования тяги установлены соответственно передний 25 и задний 26 пояса уплотнений, например, из профилированной резины.

Секции отклоняющих решеток 7 располагаются по периметру неподвижного корпуса (см. фиг.4). Кроме того, в местах, где происходит стыковка двигателя 2 с самолетом, т.е. там, где расположен пилон 27 самолета (см. фиг.6), вместо секции отклоняющих решеток 7 установлена заглушка 28, которая препятствует попаданию газового потока наружного контура 5 на конструкцию пилона 27 самолета.

Секция отклоняющих решеток 7 и заглушка 28 взаимозаменяемы, что позволяет перестановкой местами заглушки 28 и секции отклоняющих решеток 7 обеспечить из одних и тех же элементов конфигурацию устройства 1 реверсирования тяги для левой, правой, нижней и верхней силовой установки самолета.

Устройство работает следующим образом.

Устройство 1 реверсирования тяги является частью канала наружного контура 5 турбореактивного двухконтурного двигателя 2 и не препятствует прохождению газового потока (направление движения потока обозначено стрелками).

В положении "Прямая тяга" поток воздуха попадает в воздухозаборник, где энергия движения частично преобразуется в энергию давления. Затем воздушный поток поступает на лопатки вентилятора, которые его сжимают. После ступени вентилятора поток разделяется на внутренний и наружный. Передвигаясь по наружному контуру 5 двигателя 2 (см. фиг.1), воздух попадает в канал, образованный наружным корпусом газогенератора и реверсивным устройством 1.

При этом пары поворотных створок 12 и 13 (см. фиг.4 и 5) располагаются таким образом, что совместно со вставками 11 образуют часть канала наружного контура 5 двигателя 2.

Переход в положение "Реверс" осуществляется после подачи команды на управляющие гидроцилиндры 19 (см. фиг.3). Затем начинает перемещаться шток гидроцилиндра 19, передавая усилие через втулки 23 скольжения на установленные на направляющих 10 каретки 21, а через них на синхронизирующее кольцо 16 и силовое кольцо 22 обтекателя 9 (см. фиг.7).

Так как синхронизирующее кольцо 16 (см. фиг.4) соединено при помощи кронштейнов 20 и кареток 21 с подвижным силовым кольцом 22 обтекателя 9, то обеспечивается совместное синхронное перемещение этих подвижных частей устройства 1 реверсирования тяги в продольной оси двигателя 2 в сторону сопла.

Усилие от синхронизирующего кольца 16 (см. фиг.6, 7) при его перемещении передается через пружинный компенсатор 24 на переднюю поворотную створку 12, что заставляет ее совместно с задней поворотной створкой 13 (так как они связаны между собой шарниром 14) принять V-образное положение в канале наружного контура 5 двигателя 2 (см. фиг.2).

При этом передняя поворотная створка 12 с рассчитанной известным способом конфигурацией лишь частично перекрывает канал наружного контура 5 двигателя 2, в то время как задняя поворотная створка 13 рассчитана так, что перекрывает канал наружного контура 5 полностью и блокирует движение в прямом направлении газового потока, направляя его на секции отклоняющих решеток 7.

Вместе с тем синхронизирующее кольцо 16, находящееся между передними 12 и задними 13 поворотными створками, ввиду своей конструкции (оно имеет профилированные окна 18) не препятствует прохождению части газового потока, а направляет его на секции отклоняющих решеток 7 (см. фиг.2).

Расположенные между парами поворотных створок 12 и 13 вставки 11 (см. фиг.4) предохраняют попадание газового потока на исполнительные механизмы устройства 1 реверсирования тяги (направляющие 10, гидроцилиндры 19, кронштейны 20, каретки 21).

При смещении подвижного обтекателя 9 (см. фиг.1) открывается выход газовому потоку через секции отклоняющих решеток 7. Поток, направленный под углом α к продольной оси двигателя 2, создает обратную тягу.

Синхронную работу подвижных частей устройства 1 реверсирования тяги обеспечивает синхронизирующее кольцо 16 совместно с подвижным силовым кольцом 22 через кронштейны 20 и каретки 21 (см. фиг.7).

Опытные образцы предлагаемого технического решения подтвердили снижение энергетических потерь в потоке и высокую пропускную способность на режимах его реверсирования. Предложенная конструкция технического решения позволила уменьшить массогабаритные характеристики реверсивного устройства и разместить его в ограниченном пространстве между обводами канала наружного контура и обтекателем двигателя. При этом была подтверждена максимально точная синхронизация взаимодействия всех узлов устройства в любом его рабочем положении.

Предложенное изобретение относится к устройствам для изменения направления вектора тяги, а именно к устройствам для реверсирования тяги, например, двухконтурных турбореактивных двигателей. Устройство реверсирования тяги турбореактивного двухконтурного двигателя содержит неподвижный корпус с размещенными вокруг синхронизирующего кольца отклоняющими решетками, вокруг которых подвижно установлен обтекатель. Обтекатель взаимосвязан с синхронизирующим кольцом, посредством дополнительного переднего силового кольца, и поворотными передними и задними створками, шарнирно объединенными в пары, V-образными в положении реверсирования. Передние створки каждой пары шарнирно взаимосвязаны своими передними концами с синхронизирующим кольцом. Синхронизирующее кольцо содержит расположенные по окружности и направленные на упомянутые решетки профилированные окна с обтекаемыми входными и выходными кромками. В положении реверсирования синхронизирующее кольцо размещено за передними концами передних створок и перед задними концами задних створок. Изобретение позволяет обеспечить минимальные продольные размеры устройства реверсирования при максимально точной синхронизации взаимодействия его узлов и снизить энергетические потери газового потока при реверсировании. 2 з.п. ф-лы, 7 ил.

| РЕВЕРСИВНОЕ УСТРОЙСТВО НАРУЖНОГО КОНТУРА ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ | 1988 |

|

RU1563310C |

| US 4147029 А, 03.04.1979 | |||

| US 3779010 А, 18.12.1973 | |||

| РЕВЕРСИВНОЕ УСТРОЙСТВО НАРУЖНОГО КОНТУРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2215168C2 |

| Способ и волоконный чувствительный элемент для определения тепловых характеристик веществ (жидкостей и газов) | 2022 |

|

RU2804474C1 |

| УСТРОЙСТВО ДЛЯ РЕВЕРСИРОВАНИЯ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 1995 |

|

RU2103536C1 |

| US 5493856 А, 27.02.1996. | |||

Авторы

Даты

2006-12-10—Публикация

2005-03-14—Подача