Область техники

Изобретение относится к способам и устройствам для чистки и предотвращения загрязнений, более конкретно к способам и устройствам для чистки и удаления загрязнений из топливных баков и топливных магистралей самолетов, оборудованных сливными клапанами, системой дренажа и наддува баков, системой закрытой заправки, и может быть использовано при техническом обслуживании самолетов легкого, среднего и тяжелого класса на предприятиях авиационной промышленности и на ремонтных предприятиях гражданской авиации перед проведением сдаточных летных испытаний, в процессе эксплуатации при регламентных работах для предупреждения возникновения аварийных ситуаций.

Уровень техники

Известен способ промывки топливных систем летательных аппаратов, представленный в патенте СССР №1806450, МПК В 08 В 9/08, 2004 г. Способ заключается в том, что в промываемые топливные баки (через герметично устанавливаемые технологические лючки) подают насыщенные газом струи жидкости, осуществляют сканирование этих струй по очищаемой поверхности и слив (также через другие лючки) отработанной жидкости из бака. При этом сканирование струй дополнительно осуществляют по слою скапливающейся в придонной части бака жидкости до ее перемешивания с жидкостью, насыщенной газом, а слив из придонной области бака осуществляют путем подачи в бак жидкости по системе его централизованной топливной заправки до удаления отработанной перемешанной жидкости, насыщенной газом.

Известен технологический процесс промывки топливной системы, включающий подготовку к промывке, промывку участков и всей системы, контроль качества промывки. Перед промывкой необходимо снять фильтры заливных горловин и вместо них поставить технологические заглушки или специальные приспособления, снять монтажные люки и установить специальные моющие агрегаты. Промывка производится одним из следующих способов:

- циркуляцией топлива по системе в процессе ее наполнения и слива;

- циркуляцией топлива по системе при прокачивании топлива по трубопроводам и емкостям системы;

- попеременной циркуляцией установившимися и неустановившимися потоками топлива по трубопроводам системы в сочетании с обработкой топливных емкостей свободными незатопленными вращающимися и перемещающимися струями топлива и периодической продувкой азотом промываемых полостей.

Комплекс для промывки включает устройства промывки, устанавливаемые в монтажных люках и связанные гибкими шлангами с установкой раздачи топлива и азота, установку хранения и подачи азота, установку подачи, слива и фильтрации топлива и топливозаправщик.

(См. РТМ. Производство гидрогазовых и топливных систем. Часть 2. Монтаж, контроль и испытание гидрогазовых и топливных систем (РТМ-1.4.534-79). Изд. НИАТ, 1981, стр.56).

Известные способы характеризуются следующими недостатками.

Во-первых, использование технологических люков требует очень трудоемких подготовительных работ, так как монтаж и демонтаж их взамен самолетных требует аккуратного снятия и установки 60...100 шт. крепежных винтов с каждого люка.

Во-вторых, очистка стенок бака за счет изменения объема наполнения бака при сканировании придонного слоя или ввода газа в бак малоэффективна, так как в этом случае слив возможен лишь периодически, что приводит к повторному осаждению загрязнений.

В-третьих, нагнетание смеси через систему закрытой заправки приводит к выносу загрязнений из них в баки, очистка которых наиболее затруднена в связи с наличием силовых ребер жесткости баков.

В-четвертых, применение газонасыщенных смесей объясняется одновременным положительным проявлением эффектов псевдовскипания и флотации. Псевдовскипание вызвано падением давления в баках в сравнении с давлением нагнетания, что приводит к росту газовых пузырьков, т.е. к интенсивной активизации и турбулизизации смеси по всему сечению потока. Турбулизация обеспечивает отрыв частиц загрязнений, а флотация переводит их во взвешенное состояние и в этом положении обеспечивает вынос загрязнений потоком смеси из зоны очистки поверх силовых вертикальных ребер жесткости баков.

Однако псевдовскипание сопровождается как расширением объема смеси в 1,5...2,5 раза, но одновременно ведет к газовыделению и выбросам из баков продуктов расширения (испарения увлажненного газа). Объемы выбросов очень велики, снижение начального газосодержания достигает 30...40%, что создает в зоне промывки самолета взрывопожарную смесь из паров авиатоплива и атмосферного воздуха, а также нарушаются экологические и санитарные нормы.

В-пятых, указанные вредные объемы выбросов резко увеличиваются, когда активация смеси ведется за счет непрерывного или импульсного ввода газа в смесь.

В-шестых, при указанных объемах расширившейся смеси снижается скорость слива, возникает закупорка газовыми пробками сливных магистралей, нарушается бесперебойная циркуляция, что приводит к повторному осаждению уже флотированных частиц загрязнений.

Сущность изобретения

Задачей изобретения является разработка такого способа и оборудования для промывки топливной системы самолета, которые обеспечили бы повышение качества промывки за счет более полного удаления загрязнений, в частности металлической стружки, при повышении производительности процесса.

Очень важно, чтобы процесс обладал повышенной экологичностью и пониженной степенью пожароопасности за счет снижения объема вредных выбросов в атмосферу продуктов расширения азотированного топлива.

Поставленная задача достигается тем, что в способе промывки топливной системы самолета, включающей баки, оборудованные сливными клапанами, системой дренажа и наддува баков, системой закрытой заправки, содержащий ввод азота в топливо, подачу азотированного топлива в топливные баки, циркуляцию через баки и слив топлива из баков, подачу азотированного топлива осуществляют через сливные клапаны баков, а после расширения азотированного топлива в баках в результате псевдовскипания слив производят через самолетную систему закрытой заправки, причем соотношение площадей сечений магистралей слива и нагнетания поддерживают равными или большими степени расширения азотированного топлива в баках.

Кроме того, в процессе циркуляции азотированного топлива в баках создают разрежение в пределах 0,02-0,025 МПа, а расходное газосодержание в топливе контролируют и поддерживают в диапазоне 0,18-0,25.

Более того, ввод азота в поток топлива осуществляют через пористо-капиллярную 0,5-2-микронную стенку цилиндрического удлиненного фильтра, причем топливо закручивают вокруг фильтра, создавая вихревой поток, при этом вихревой поток топлива дополнительно турбулизируют.

Комплекс для промывки топливной системы самолета, включающий топливозаправщик, установку хранения и подачи азота, устройство раздачи топлива и азота, выполненное на передвижной тележке, и установку слива и фильтрации топлива, связанные гибкими шлангами с промываемой системой, содержит раздаточный коллектор, связанный с устройством раздачи топлива и азота, и дополнительный топливозаправщик, при этом раздаточный коллектор снабжен кранами, подсоединяемыми гибкими шлангами к выходным патрубкам самолетных сливных клапанов, а дополнительный топливозаправщик соединен гибким шлангом с самолетной системой закрытой заправки.

Кроме того, комплекс для промывки топливной системы самолета содержит систему вакуумирования, включающую эжектор, связанный с ресивером, выполненным сообщаемым через гибкий шланг с самолетной системы дренажа и наддува баков; а устройство раздачи топлива и азота выполнено в виде аппарата газонасыщения, снабженного двумя входами, связанными соответственно с топливозаправщиком и установкой хранения и подачи азота, и одним выходом, связанным с раздаточным коллектором.

В аппарате газонасыщения для промывки топливной системы самолета корпус выполнен цилиндрическим полым с размещенным в нем фильтропатроном, при этом корпус с одной стороны выполнен с конфузором со спиральной улиткой, имеющей осевой и спиральный входы для подсоединения к линиям подачи сжатого азота и топлива соответственно, с другой стороны корпус выполнен с диффузором, образующим выход для подсоединения к линии нагнетания азотированного топлива, фильтропатрон выполнен в виде толстостенного пористого полого цилиндра из спеченного порошка титана или корунда с глухим торцом, установленным открытым концом в осевом входе спиральной улитки, а на внутренней поверхности цилиндрического полого корпуса выполнены регулярные вихреобразующие выступы, образованные пересечением двух винтовых канавок с равными шагами прямоугольного сечения и противоположным направлением вращения.

Такое выполнение способа промывки топливной системы самолета, комплекса и аппарата газонасыщения для его осуществления обеспечивает повышение качества промывки за счет более полного удаления загрязнений, в частности металлической стружки, снижение объема вредных выбросов увлажненного азота при повышении производительности процесса.

Осуществление изобретения

Способ в соответствии с изобретением осуществляют следующим образом.

Самолет с топливными баками, оборудованными штатными сливными клапанами, системой дренажа и наддува баков, системой закрытой заправки, устанавливают на специально огороженном и отмеченном табло участке на летно-испытательной станции. Промывка топливной системы проводится после контроля герметичности перед контрольно-сдаточными испытаниями и отработки на функционирование.

В предлагаемом способе используется аэродромное сервисное оборудование: 2 топливозаправщика, азотозаправщик и воздухозаправщик. Технологическое оборудование для азотирования, управления потоками азотированного топлива и вакуумирования баков смонтировано на передвижной технологической тележке.

Для промывки используется насыщенное нейтральным газом (азотом) авиатопливо.

Азотированное топливо для промывки топливной системы самолета готовят в аппарате газонасыщения, куда подают авиатопливо от топливозаправщика при расходах 500-1000 л/мин и давлении 0,6-0,8 МПа и газообразный азот от азотозаправщика с производительностью 18...20 кг/час азота.

При промывке объемное расходное газосодержание поддерживают в диапазоне 0,18...0,25. При уменьшении указанного значения менее 0,18 газовые пузырьки движутся в основном в центральной части потока, и поэтому уменьшается вероятность встречи их и частиц загрязнений, при значениях, больших 0,25, и хаотичных размерах газовых пузырьков в смеси резко увеличивается газоотделение в топливных баках, и растут объемы вредных выбросов, т.е. ухудшается экономичность процесса, растет пожароопасность промывочных работ.

В целях достижения высокого качества промывки за счет обеспечения достаточной стабильной структуры газонасыщенной жидкости с мелкодисперсной структурой газовых пузырьков ввод азота осуществляют через мелкокапиллярные 0,5...2,0 мкм поры стенок цилиндрического удлиненного фильтра. Газ подается под давлением, превышающим давление в жидкости на величину капиллярного давления пористой стенки 0,008...0,012 МПа (800...1200 мм вд.ст.). Перепад давления контролируется.

При указанном перепаде давления из-за действия капиллярных сил газ в жидкость поступает в виде мельчайших дискретных газовых пузырьков.

Для повышения стабильности процесса промывки при улучшении условий образования мелких, отдельных газовых пузырьков за счет их быстрого и эффективного отрыва от сетки фильтра топливо закручивают вокруг фильтра, создавая вихревой поток.

В целях достижения равномерного распределения газовых пузырьков по объему потока в нем создают мелкие турбулентные вихри за счет регулярных выступов от канавок, выполненных на внутренней поверхности цилиндрического корпуса, для образования мелкоячеистой структуры потока. Такая мелкоячеистая структура потока сохраняется далее по потоку до зоны промывки.

Далее производят подачу азотированного топлива, полученного на выходе из аппарата газонасыщения, в самолетные баки через сливные клапаны баков.

Вначале производится очистка верхних панелей и стенок бака свободной струей нагнетаемого азотированного топлива из сливных клапанов.

Через 5...10 мин, после образования над днищем бака уровня смеси в пределах 10...15% от объема бака (когда струя из клапанов гасится в объеме накопившейся жидкости), начинают производить слив азотированного топлива за счет включения второго топливозаправщика на режим отсоса.

В целях активации процессов псевдовскипания и флотации в топливных баках создают вакуум (разрежение) через самолетную систему дренажа и наддува баков с помощью эжекторного устройства. Причем величина разрежения должна быть в пределах 0,02...0,025 МПа (0,20...0,25 атм). При значениях разрежений, меньших 0,02, наблюдается слабое псевдовскипание и лишь редкая по объему смеси ее турбулизация. При больших же значениях разрежения растет масса системы вакуумирования, а эффект псевдовскипания наступает по всему объему смеси, на что тратится излишние объемы газа. Главное, что при указанном разрежении в невозмущенных внешних условиях псевдовскипание и флотация происходят преимущественно по границам раздела фаз: поверхности бака - газонасыщенная жидкость, где и находятся частицы загрязнения.

Слив ведут через самолетную систему закрытой заправки, причем соотношение площадей сечений магистралей слива и нагнетания поддерживают равными или большими степени расширения азотированного топлива в баках. На практике это соотношение поддерживают равным 3:1, что легко обеспечивается числом включаемых в процесс промывки сливных клапанов. При указанном соотношении исключается закупорка образующимися газовыми пробками сливных безнапорных магистралей. Таким образом, обеспечивается бесперебойная циркуляция азотированного топлива в самолетных топливных баках, за счет чего и обеспечивается их качественная и стабильная очистка и вынос загрязнений. При такой схеме подсоединения и циркуляции азотированного топлива отпадает необходимость в использовании технологических лючков, что резко сокращает объем трудоемких и ответственных подготовительных работ.

Промывка топливных баков и магистралей топливной системы наступившей циркуляцией ведется в течение 30-40 мин, что обычно соответствует одноразовому проходу топлива через емкости обоих заправщиков.

Каждое крыло самолета промывается отдельно.

В процессе циркуляции производят экспресс-контроль сливаемого топлива на наличие крупных, наиболее опасных для эксплуатации частиц загрязнения. Затем ведут контроль методом отбора проб.

При положительных результатах контроля подачу топлива и азота прекращают, а остатки топлива отсасывают топливозаправщиком.

При необходимости выполняют повторный цикл промывки.

Способ осуществляется с помощью комплекса для промывки топливной системы самолета.

Комплекс для промывки топливной системы самолета включает: топливозаправщик 1, установку хранения и подачи азота, представленную в виде азотозаправщика 19, воздухозаправщик 27, смонтированный на передвижной тележке 5, устройство раздачи топлива и азота, выполненное в виде аппарата газонасыщения 14, раздаточный коллектор 13 нагнетания азотированного топлива, который через датчик газосодержания 12, счетчик расхода жидкости 11 и краны 10 соединен гибкими шлангами 9 с выходными патрубками самолетных сливных клапанов 8 (для каждой группы самолетных баков, каждая из которых снабжена сливными клапанами 8 диаметрами 16...26 мм) (фиг.1).

Аппарат газонасыщения 14 с одной стороны соединен через кран 18 с линией подачи топлива топливозаправщика 1 и линией подачи сжатого азота от азотозаправщика 19 через редуктор давления 20, воздушный вентиль 21, воздушный фильтр 22 и манометр (дифманометр) 23. С другой стороны аппарат газонасыщения 14 соединен с раздаточным коллектором 13 нагнетания азотированного топлива (фиг.1).

Комплекс включает также установку слива и фильтрации топлива, которой служит дополнительный топливозаправщик 2 (фиг.1), с помощью своих гибкого раздаточного шланга 3 и штуцера заправки 4 подсоединяемый к самолетной системе закрытой заправки 6, имеющих диаметры 60...10 мм, для слива расширившегося азотированного топлива из промываемых баков методом отсоса.

На технологической тележке 5 (фиг.1) смонтирована также и система вакуумирования, работающая от аэродромного воздухозаправщика 27 производительностью 43...45 кг/час. Воздухозаправщик с помощью его гибкого шланга через вентиль 26 и клапан постоянного давления 25 подсоединен к линии высокого (рабочего) давления эжектора 28, создающего требуемое разрежение в ресивере 29, который снизу соединен с линией всасывания эжектора. Сверху ресивер снабжен предохранительным клапаном 31 и вакуумметром 30 и технологическим гибким воздушным шлангом 33 соединен с самолетной системой дренажа и наддува баков 34. На выходе из эжектора установлен фильтр-влагоотделитель 32 для удаления выбросов в виде испарений увлажненного газа с капельной жидкостью. Рабочее давление подачи воздуха в эжектор в пределах 0,3...0,5 МПа (в зависимости от типа самолета) обеспечивается клапаном 25 и контролируется по манометру 24.

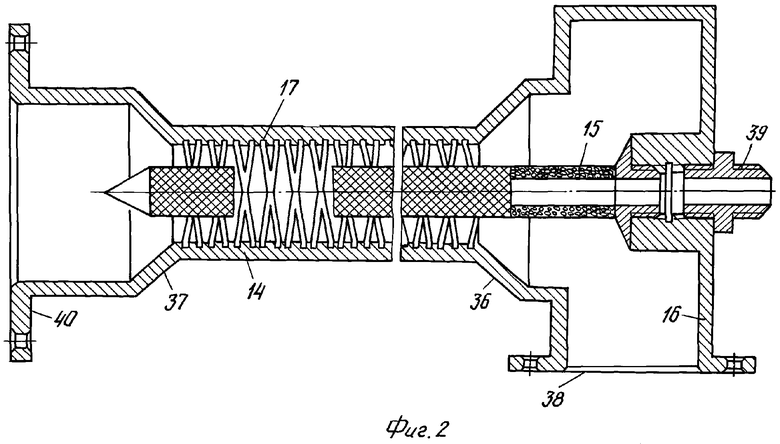

Аппарат газонасыщения состоит из корпуса 14, выполненного цилиндрическим, полым, и размещенного в нем соосно фильтропатрона 15 (фиг.2). Посредством конфузора 36 корпус с одной стороны соединен со спиральной улиткой 16, имеющей осевой вход для подсоединения к линии подачи сжатого азота через штуцер 39, а также спиральный вход с фланцем 38 для подачи топлива. С другой стороны корпус выполнен с диффузором 37, который подсоединен через выходной фланец 40 к линии нагнетания образующегося азотированного топлива. Фильтропатрон 15 выполнен в виде толстостенного пористого цилиндра из спеченного порошка титана или корунда. Пористый цилиндр ввернут в резьбовую торцевую бобышку улитки, а с противоположной стороны оканчивается конусным обтекателем.

Фильтропатрон выполнен таким образом, что площади сечения улитки и цилиндрической части аппарата соотносятся как 3,5:1, тогда достигается максимальное преобразование тангенциальной скорости потока в окружающую скорость вихря на поверхности фильтропатрона.

На внутренней поверхности суженной части корпуса выполнены регулярные вихреобразующие выступы 17, образованные пересечением двух винтовых канавок с равными шагами и прямоугольного сечения, причем направление вращения винтовых линий должно быть противоположным, а глубина канавок составлять 0,2...0,4 мм. Эта глубина выступов характеризуется малым гидросопротивлением, но достаточным для образования вихрей с указанным масштабом турбулентных вихрей.

Перепад давления на аппарате газонасыщения контролируется по показаниям двух манометров 23 (или дифманометра).

Комплекс для промывки топливной системы самолета по предлагаемому способу работает следующим образом.

К самолетной системе закрытой заправки 6 на фиг.1 подсоединяется топливозаправщик 2 с его раздаточным шлангом 3 и штуцером заправки 4. Сливные клапаны 8 каждой группы самолетных баков с помощью технологических гибких шлангов 9 подсоединяются через краны 10 к магистрали 13 нагнетания азотированного топлива. Топливозаправщик 1 с помощью своего раздаточного шланга подсоединяется к линии подачи топлива в аппарат газонасыщения 14 через кран 18.

Азотозаправщик 19 с помощью своих гибких шлангов подсоединяется к линии подачи сжатого азота.

Воздухозаправщик 27 служит источником питания для эжектора 28 и подсоединяется к эжектору своим воздушным гибким шлангом.

Самолетная система дренажа и наддува баков 34 технологическим воздушным шлангом 33 подсоединяется к линии всасывания эжектора 28 через ресивер 29.

Азотированное топливо готовится в аппарате газонасыщения 14, куда поступают авиатопливо от топливозаправщика 1 и газообразный азот от азотозаправщика 19. Далее азотированное топливо поступает в самолетные баки 35 по раздаточному коллектору 13 через краны 10 к самолетным сливным клапанам 8, установленным в каждой группе баков. В баках происходит псевдовскипание, и при начальном объемном газосодержании 0,3...0,6 смесь расширяется в 1,7...2,5 раза соответственно, а также происходит флотация частиц загрязнений с газовыми пузырьками смеси. Флотированные загрязнения поверх ребер силового набора 36 высотой до 30 мм через самолетную систему закрытой заправки 6 и самолетные электрокраны 7 (на фиг.1 поз.6 и 7 условно показаны вне промываемых баков крыльев) отсасываются с помощью второго топливозаправщика 2 и отфильтровываются его штатным фильтром.

Азотированное топливо сливается в емкость топливозаправщика 2, имеющую дыхательный клапан с фильтром-влагоотделителем, через который очищенный азот удаляется в атмосферу (указанные агрегаты топливозаправшика на фиг.1 не показаны).

Величина объемного расходного газосодержания определяется по датчику 12 и дублируется по разнице показаний счетчиков расхода 11 перед раздаточным коллектором и на топливозаправщике 1.

Каждое крыло самолета промывается отдельно за счет включения соответствующих кранов 7.

Процесс промывки циркуляцией оканчивается по показаниям анализа проб азотированного топлива, отбираемых перед фильтром топливозаправщика 2 через его пробоотборник.

Благодаря тому что в предлагаемом способе подача азотированного топлива происходит через сливные клапаны самолетных баков, а слив расширившегося азотированного топлива с флотированными загрязнениями осуществляется через самолетную систему закрытой заправки, достигается бесперебойная циркуляция азотированного топлива и исключается закупорка сливных безнапорных магистралей образующимися газовыми пузырьками. Благодаря тому что вначале подачу азотированного топлива осуществляют через сливные клапаны баков без его слива, а после достижения объема смеси в баках в пределах 10...15% от объема баков слив расширившейся смеси ведут через самолетную систему закрытой заправки, достигается эффективная промывка верхних панелей и боковых стенок бака свободными незатопленными струями.

Благодаря тому что в топливных баках создается через самолетную систему дренажа и наддува разрежение, которое поддерживается в пределах 0,02...0,025 МПа, достигается активация процессов псевдовскипания и флотации преимущественно на границе твердой поверхности баков с газожидкостной смесью, а не в объеме смеси, что способствует удалению наиболее тяжелых, крупных и опасных частиц загрязнений, находящихся в днище бака.

Известно, что в жидкостях газовые пузырьки размерами 10...20 микрон длительное время (измеряемое часами) находятся в стабильном, в не слипшемся, взвешенном состоянии, не всплывают на поверхность.

Поэтому для образования азотированного топлива газ вводится в поток топлива через пористо-капиллярную 0,5...2-микронную сетку фильтропатрона, и достигается стабильная мелкодисперсная структура газовых пузырьков в топливе, что обеспечивает повышение качества промывки и снижение объемов выброса пожароопасных и экологически вредных продуктов расширения азотированного топлива в промываемых самолетных баках.

Благодаря тому что топливо в аппарат газонасыщения вводится тангенциально по спиральной улитке и образуется закрученный поток вокруг стенки фильтропатрона, достигается эффективный отрыв касательными силами газовых пузырьков от сетки фильтропатрона, и образуются отдельные мелкие стабильные газовые пузырьки, что повышает стабильность и качество процесса промывки.

Так как на суженной цилиндрической части трубы аппарата газонасыщения выполнены регулярные вихреобразующие выступы, то образуется тонкая вихреобразная мелкоячеистая структура азотированного топлива, чем достигается стабилизация и сохранность структуры до зоны очистки.

Благодаря тому что обеспечивается мелкодисперсная структура газовых пузырьков и поддержание объемного газосодержания в узких пределах 0,18...0,25, достигается резкое сокращение вредных выбросов в атмосферу.

Использование предлагаемого способа промывки топливной системы самолета и комплекса с аппаратом газонасыщения позволяет получить в сравнении с прототипом следующие технико-экономические преимущества:

1. Увеличение функциональной надежности топливных систем.

2. Увеличение в 8...20 раз вероятности удаления из промываемых баков крупных наиболее опасных частиц загрязнения.

3. Увеличение размеров удаляемых крупных частиц с 2...3 до 6...8 мм и их стабильную транспортировку на длину не менее 50 м.

4. Сокращение объема вредных выбросов в 5-8 раз.

5. Повышение качества очистки жидкости до 3-го класса чистоты жидкости по ГОСТ 17216.

6. Повышение стабильности процесса промывки в 3-4 раза.

7. Сокращение объема подготовительных работ (демонтаж и установка технологических лючков для закрепления струйных форсунок и/или сливных устройств).

8. Сокращение трудоемкости и технологического цикла промывки топливных систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОМЫВКИ ТОПЛИВНОГО БАКА ЛЕТАТЕЛЬНОГО АППАРАТА ГАЗОНАСЫЩЕННОЙ ЖИДКОСТЬЮ (ВАРИАНТЫ) | 2016 |

|

RU2641408C1 |

| СПОСОБ ПРОМЫВКИ ЭЛЕМЕНТОВ СИСТЕМ УЛЬТРАЗВУКОВЫМ ДВУХФАЗНЫМ ПОТОКОМ | 2024 |

|

RU2833387C1 |

| СТЕНД ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 2000 |

|

RU2194965C2 |

| СИСТЕМА ЗАПРАВКИ КРИОГЕННЫМ ТОПЛИВОМ ЛЕТАТЕЛЬНОГО АППАРАТА | 1991 |

|

RU2034753C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1840274A1 |

| СПОСОБ ПРОМЫВКИ ТОПЛИВНЫХ СИСТЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2004 |

|

RU2254939C1 |

| ПОДВИЖНЫЙ АГРЕГАТ ДЛЯ ТЕРМОСТАТИРОВАНИЯ И ГАЗОНАСЫЩЕНИЯ КОМПОНЕНТОВ РАКЕТНОГО ТОПЛИВА И ЗАПРАВКИ РАКЕТНОЙ ТЕХНИКИ КОМПОНЕНТАМИ РАКЕТНОГО ТОПЛИВА | 2017 |

|

RU2665998C1 |

| СПОСОБ ЗАКРЫТОЙ ЗАПРАВКИ ТОПЛИВНОГО БАКА ЖИДКИМ ТОПЛИВОМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2489327C1 |

| СПОСОБ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ АВИАЦИОННОЙ ТЕХНИКИ ПО СОСТОЯНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2318703C2 |

| БРОНИРОВАННАЯ ТРАНСПОРТНАЯ МАШИНА ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2007 |

|

RU2403157C2 |

Группа изобретений относится к способам и устройствам для чистки и предотвращения загрязнений, более конкретно к способам и устройствам для чистки и удаления загрязнений из топливных баков и топливных магистралей самолетов, оборудованных сливными клапанами, системой дренажа и наддува баков, системой закрытой заправки, и может быть использовано при техническом обслуживании самолетов легкого, среднего и тяжелого класса на предприятиях авиационной промышленности и на ремонтных предприятиях гражданской авиации перед проведением сдаточных летных испытаний в процессе эксплуатации при регламентных работах для предупреждения возникновения аварийных ситуаций. Группа изобретений обеспечивает повышение качества промывки за счет более полного удаления загрязнений, в частности металлической стружки, при повышении производительности процесса, а также обеспечивает повышенную экологичность и снижение степени пожароопасности за счет снижения объема вредных выбросов в атмосферу продуктов расширения азотированного топлива. Способ включает баки, оборудованные сливными клапанами, системой дренажа и наддува баков, системой закрытой заправки, содержащий ввод азота в топливо, подачу азотированного топлива в топливные баки, циркуляцию через баки и слив топлива из баков. Подачу азотированного топлива осуществляют через сливные клапаны баков, после расширения азотированного топлива в баках в результате псевдовскипания слив производят через самолетную систему закрытой заправки, причем соотношение площадей сечений магистралей слива и нагнетания поддерживают равными или большими степени расширения азотированного топлива в баках. Комплекс для осуществления способа включает топливозаправщик, установку хранения и подачи азота, устройство раздачи топлива и азота, выполненное на передвижной тележке, и установку слива и фильтрации топлива, связанные гибкими шлангами с промываемой системой. Комплекс также содержит раздаточный коллектор, связанный с устройством раздачи топлива и азота, и дополнительный топливозаправщик, при этом раздаточный коллектор снабжен кранами, подсоединяемыми гибкими шлангами к выходным патрубкам самолетных сливных клапанов, а дополнительный топливозаправщик соединен гибким шлангом с самолетной системой закрытой заправки для слива, фильтрации и контроля чистоты промывки. Аппарат газонасыщения для промывки топливной системы самолета включает корпус, выполненный цилиндрическим полым с размещенным в нем фильтропатроном, при этом корпус с одной стороны выполнен с конфузором со спиральной улиткой, имеющей осевой и спиральный входы для подсоединения к линиям подачи сжатого азота и топлива соответственно, с другой стороны корпус выполнен с диффузором, образующим выход для подсоединения к линии нагнетания азотированного топлива. Фильтропатрон выполнен в виде толстостенного пористого полого цилиндра из спеченного порошка титана или корунда с глухим торцом, установленным открытым концом в осевом входе спиральной улитки, а на внутренней поверхности цилиндрического полого корпуса выполнены регулярные вихреобразующие выступы, образованные пересечением двух винтовых канавок с равными шагами прямоугольного сечения и противоположным направлением вращения. 3 н. и 5 з.п. ф-лы, 2 ил.

| 0 |

|

RU1806450C | |

| Устройство для насыщения жидкости газом | 1985 |

|

SU1346218A1 |

| US 4015613 A, 05.04.1977 | |||

| US 5409025 A, 25.04.1995. | |||

Авторы

Даты

2006-12-20—Публикация

2005-04-01—Подача