Область техники

Изобретение относится к монтажному устройству, а более точно к компенсирующему допуски монтажному устройству, используемому для соединения деталей с компенсацией допуска посадки между ними.

Уровень техники

Сборка и оснащение деталей могут оказывать неблагоприятное воздействие на допуски, то есть различия в размерах между деталями, результатом чего может быть образование зазоров в точках крепления. Они не всегда могут быть устранены, и могут иметь место только в случае, когда это допустимо для собранного устройства. Допуски могут также "множиться", когда больше чем две детали соединены при особом размещении, образуя значительное по размеру отклонение или зазор.

Допуски могут быть очень малыми, доли миллиметра, или очень большими, несколько миллиметров, в зависимости от обстоятельств. Большие допуски, как правило, снижают затраты производства.

В предшествующем уровне техники были предприняты попытки устранения допусков или компенсации их в собранном устройстве. Это обычно осуществлялось за счет использования регулировочных шайб или резьбовых устройств, которые заполняют промежуток между сопрягаемыми поверхностями соединяемых деталей. Регулировочные шайбы или резьбовые устройства являются, как правило, отдельным элементом крепежного средства.

Типичным примером предшествующего уровня техники является патент США №4682906 (1987) на имя Ruckert и др., который раскрывает устройство для зажимного соединения структурных частей, отделенных друг от друга посредством разделительного диска, размещенного между ними и упирающегося своей внешней широкой стороной в одну структурную часть.

Другим примером предшествующего уровня техники является патент США 5501122 на имя Leicht и др., который раскрывает двухконусное устройство для выравнивания отверстий в деталях для соединения. Устройство включает в себя набор конических конструкций, соединенных болтом.

В предшествующем уровне техники не решена задача компенсации допусков между плоскими установочными поверхностями при одновременном соединении деталей должным образом, способом затягивания или зажима; без возникновения нежелательных напряжений в деталях. И при этом предшествующий уровень техники не позволяет соединять детали, имеющие некомпланарные соединительные поверхности. И при этом предшествующий уровень техники не предусматривает соединительную деталь, которая автоматически компенсирует допустимый зазор или допуск между установочными поверхностями как часть процесса монтажа.

Таким образом, необходимо устройство, которое полностью перекрывает допуск или допустимый зазор между соединяемыми деталями с использованием резьбовой втулки при одновременном соединении деталей. Также необходимо устройство, которое полностью перекрывает допустимый зазор между соединяемыми деталями с использованием резьбовой соединительной детали. Также необходимо устройство, которое автоматически компенсирует допустимый зазор в процессе монтажа. Настоящее изобретение отвечает этим требованиям.

Сущность изобретения

Первым аспектом настоящего изобретения является создание компенсирующего допуски монтажного устройства, которое полностью компенсирует допустимый зазор или сборочный допуск между соединяемыми деталями за счет использования резьбовой втулки при одновременном соединении деталей.

Другим аспектом изобретения является создание компенсирующего допуски монтажного устройства, которое полностью компенсирует допустимый зазор между соединяемыми деталями, используя резьбовую соединительную деталь.

Другие варианты изобретения будут раскрыты в последующем описании изобретения и на прилагаемых чертежах или будут очевидны из них.

Изобретение представляет собой компенсирующее допуски монтажное устройство, включающее в себя втулку, имеющую внутреннюю и наружную резьбу. Втулка вкручена в деталь, которая закрепляется на поверхности. Затем в отверстие втулки по внутренней резьбе вкручивается болт. Внутренняя резьба обеспечивает посадку с натягом между стержнем болта и резьбой, временно предотвращая дальнейшее продвижение болта. Затем болт поворачивается и таким образом поворачивает втулку и вызывает выкручивание втулки из детали по направлению к установочной поверхности до опирания втулки на установочную поверхность, таким образом, полностью компенсируется допустимый зазор. При дальнейшем повороте болта защитная внутренняя резьба срывается и позволяет болту полностью вкручиваться в отверстие установочной поверхности, таким образом одновременно соединяя детали при компенсации допустимого зазора.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в заявку и являются ее частью, иллюстрируют предпочтительные варианты осуществления настоящего изобретения и вместе с описанием служат для пояснения принципов действия изобретения.

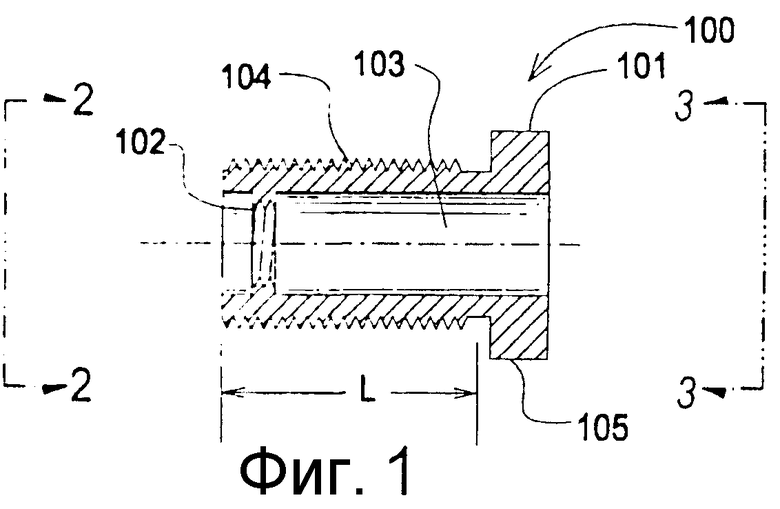

Фиг.1 - поперечное сечение компенсирующего допуски монтажного устройства.

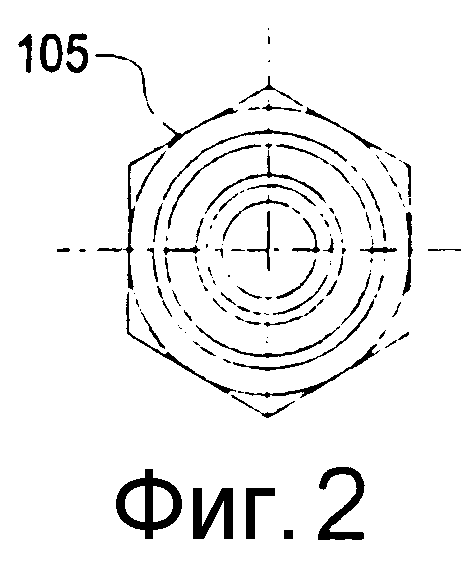

Фиг.2 - вид сверху по линии 2-2 на Фиг.1.

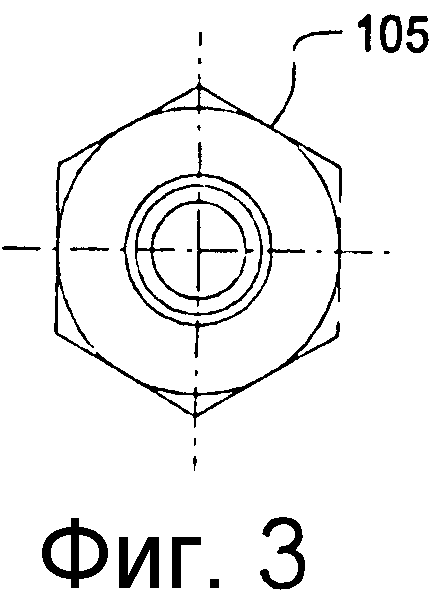

Фиг.3 - вид сверху по линии 3-3 на Фиг.1.

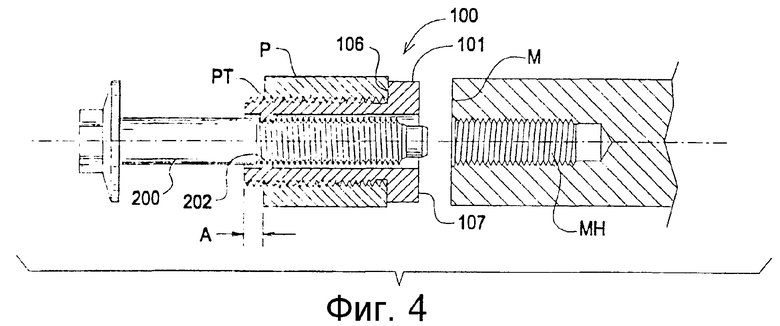

Фиг.4 - вид сбоку поперечного сечения предлагаемого устройства.

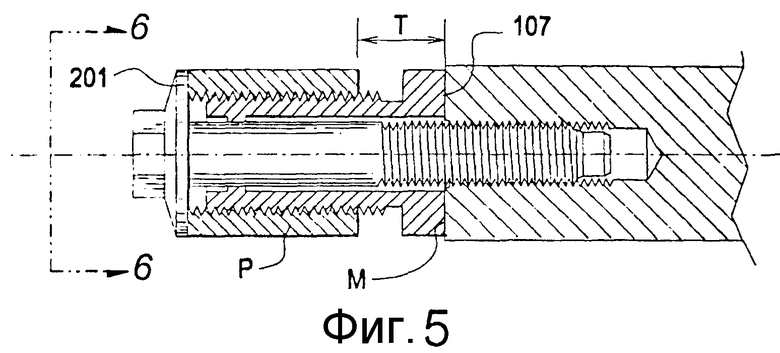

Фиг.5 - вид сбоку поперечного сечения предлагаемого устройства.

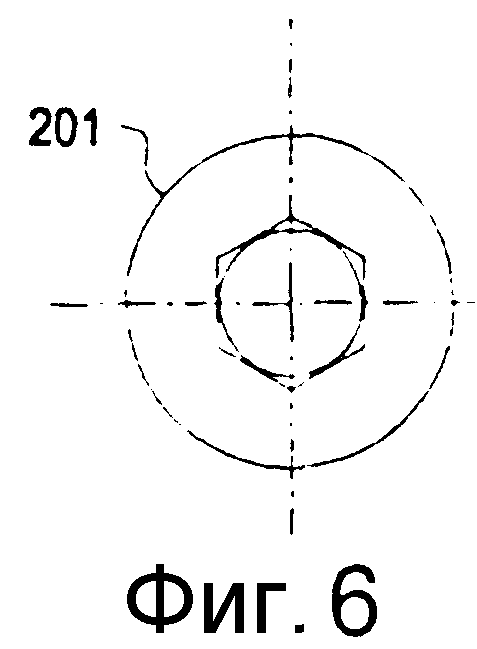

Фиг.6 - вид сверху по линии 6-6 на Фиг.5.

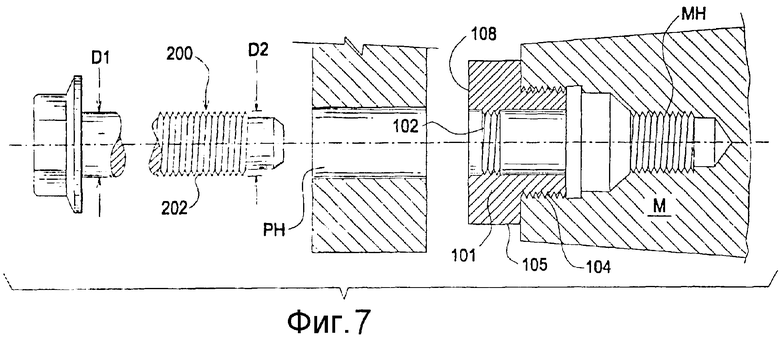

Фиг.7 - поперечное сечение альтернативного варианта осуществления изобретения.

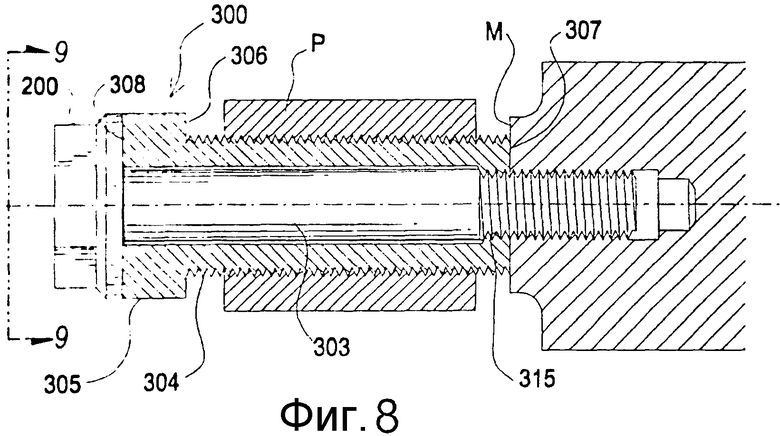

Фиг.8 - третий альтернативный вариант осуществления изобретения.

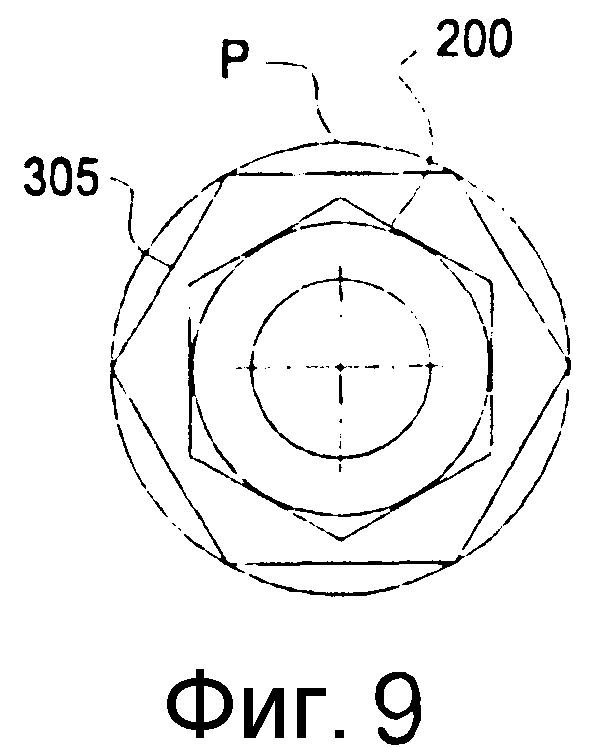

Фиг.9 - вид сверху по линии 9-9 на Фиг.8.

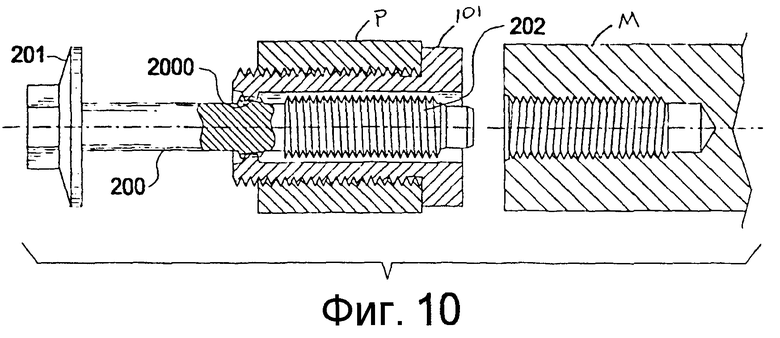

Фиг.10 - вид сбоку поперечного сечения альтернативного варианта осуществления изобретения.

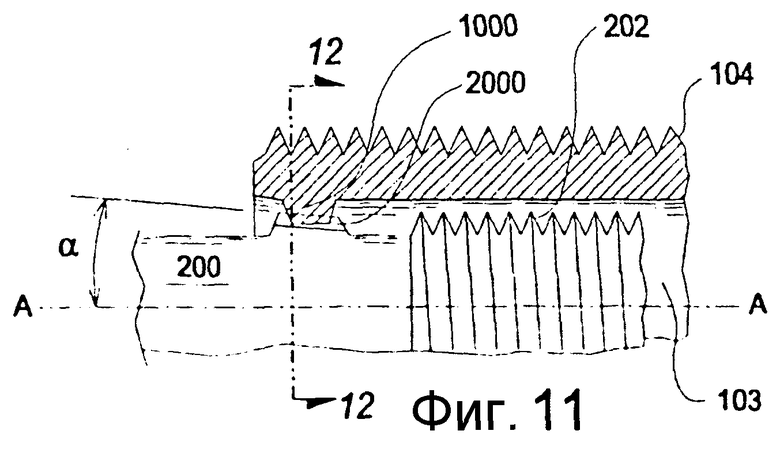

Фиг.11 - фрагмент Фиг.10.

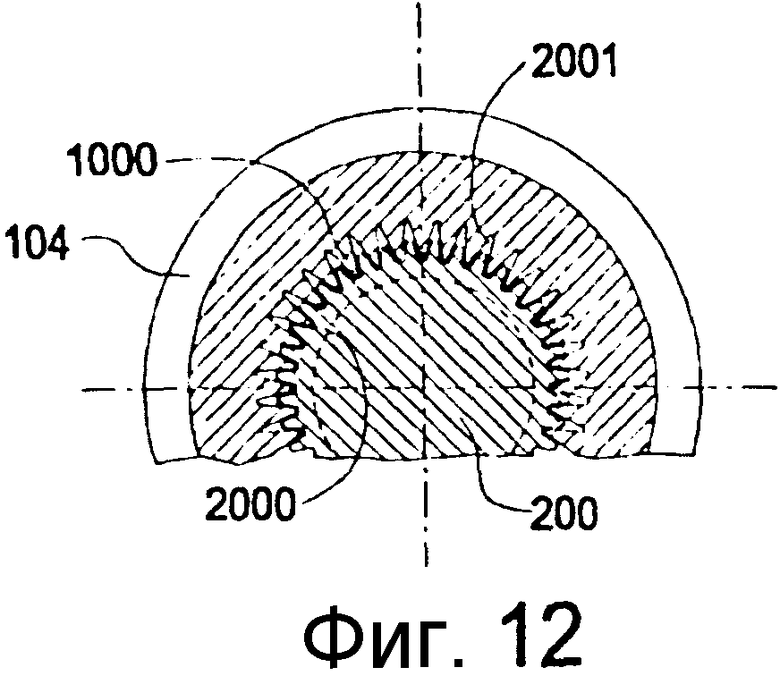

Фиг.12 - вид в разрезе по линии 12-12 на Фиг.11.

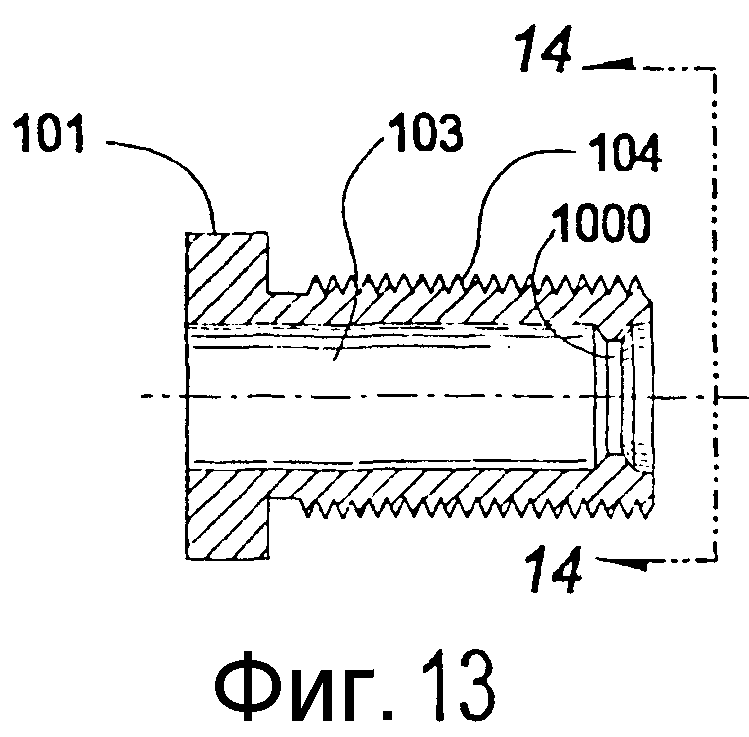

Фиг.13 - вид сбоку поперечного сечения альтернативного варианта осуществления изобретения, показанного на Фиг.10.

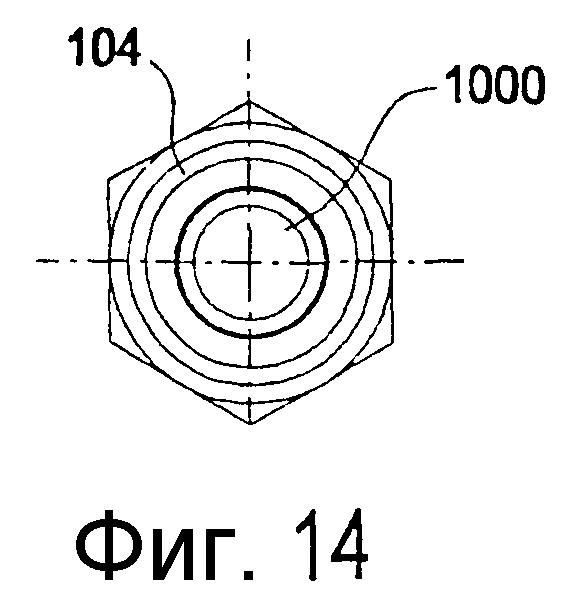

Фиг.14 - вид сверху по линии 14-14 на Фиг.13.

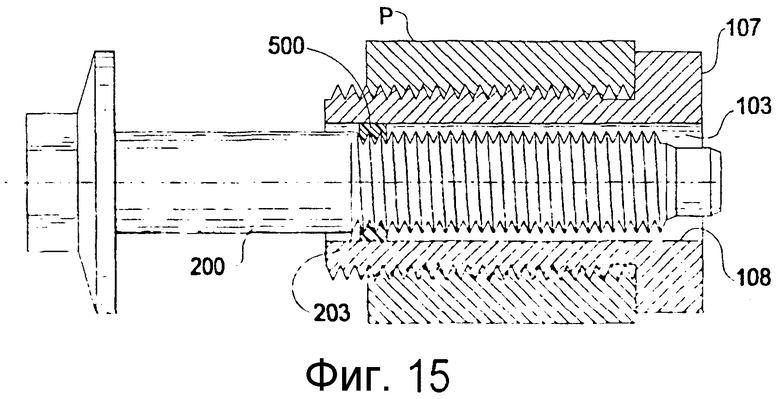

Фиг.15 - поперечное сечение альтернативного варианта осуществления изобретения.

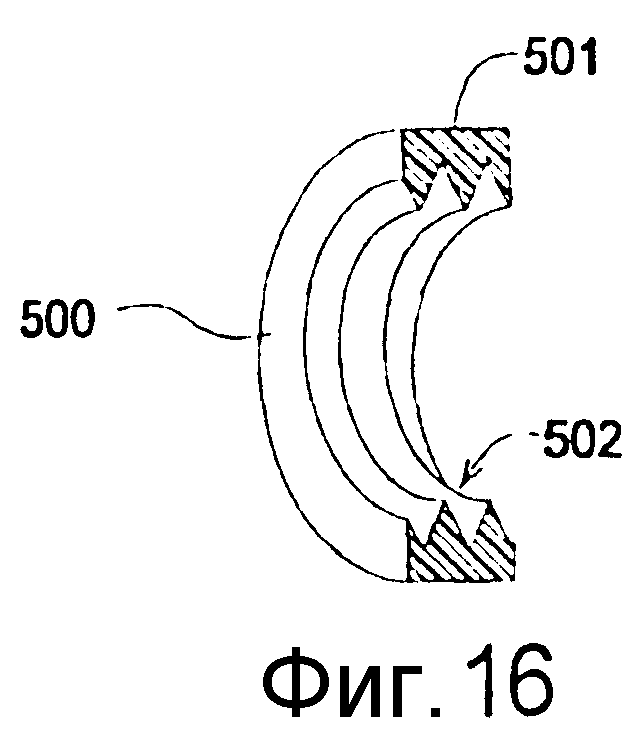

Фиг.16 - вид в перспективе поперечного сечения кольца, используемого в альтернативном варианте осуществления изобретения на Фиг.15.

Подробное описание предпочтительного варианта осуществления

На Фиг.1 представлено поперечное сечение компенсирующего допуски монтажного устройства. Предлагаемое устройство 100 включает в себя втулку 101. Втулка 101, по существу, цилиндрическая. Втулка 101 имеет поверхностный функциональный элемент 102, включающий в себя резьбу. Поверхностный функциональный элемент 102 может включать в себя выступающие участки на поверхности для зацепления с соединительной деталью, как описано здесь. В предпочтительном варианте осуществления изобретения поверхностный функциональный элемент выполнен в виде резьбы 102.

Резьба 102 имеет приблизительно два шага резьбы любой формы, известной из уровня техники. Втулка 101 также включает в себя расточенное отверстие или высверленное отверстие 103, которое проходит по длине втулки 101 вдоль главной оси. Болт 200 входит в зацепление с втулкой 101 через отверстие 103. Болт 200, см. Фиг.4, зацепляется с резьбой 102. Внутренний малый диаметр резьбы 102 меньше, чем внутренний диаметр отверстия 103, так, что болт может зацепляться с резьбой 102 без контакта с поверхностью отверстия 103.

Согласно предпочтительному варианту осуществления изобретения втулка 101 состоит из металлического материала. Однако, следует принять во внимание, что она может также состоять их неметаллического материала, например композита, керамики или пластмассы, для использования в случаях, когда между соединяемыми частями требуется непроводящий изолятор, или в случае, когда требуется приложение низкого крутящего момента.

Втулка 101 также включает в себя внешнюю поверхность, имеющую внешнюю резьбу 104. Резьба 104 проходит по длине L внешней поверхности втулки 101.

Дополнительно, втулка 101 содержит симметричные грани 105, которые параллельны главной оси, позволяющие использование гаечного ключа или захватного устройства с губками для установки инструмента, как показано на Фиг.2 и Фиг.3. Грани имеют форму, подобную головке гайки или болта, известных из уровня техники. Грани могут также быть заменены накатанной поверхностью или ровной цилиндрической поверхностью, позволяющей вручную поворачивать втулку, т.е. пальцами.

Ссылаясь на Фиг.4, устройство 100 без болта 200 сначала вкручивается в деталь Р. Резьба 104 зацепляется с резьбой РТ в детали Р. В предпочтительном варианте осуществления изобретения, втулка 101 вкручивается в часть Р до контакта детали Р с поверхностью 106. Можно заметить, что поверхность 106 может фактически не касаться детали P, но их контакт хорошее указание того, что втулка 101 полностью вставлена в деталь P. Также предпочтительно, чтобы втулка 101 частично выступала из детали Р на длину А, когда втулка полностью вкручена, гарантируя зацепление максимального числа витков резьбы 104 с деталью P. Затем болт 200 вкручивается в отверстие 103 до тех пор, пока стержень болта или конец резьбы 202 болта не войдет в контакт с резьбой 102. Диаметр D1 тела болта больше, чем диаметр D2 резьбы 202, как видно на Фиг.7. Это обеспечивает посадку с натягом между болтом 200 и резьбой 102, временно предотвращая дальнейшее введение болта 200 во втулку 101.

Далее деталь P выравнивается с установочной поверхностью М так, что болт 200 располагается в одну линию с отверстием MH.

Согласно другому варианту выполнения изобретения, клей типа Loctite 2015™ наносится на резьбу 202 болта. Клей используется для временного приклеивания резьбы 202 болта к резьбе 102. В этом варианте осуществления изобретения втулка 101 сначала вставляется в деталь P, как описано выше. Часть резьбы 202 болта покрывается клеем. Болт 200 вкручивается во втулку и соответственно в резьбу 102. Клей временно скрепляет резьбу 202 болта с резьбой 102 на втулке. После чего болт 200 поворачивается, заставляя втулку 101 также поворачиваться. Болт 200 поворачивается, пока поверхность 107 не соприкоснется с установочной поверхностью М, после чего втулка 101 прекратит поворачиваться. После этого клей срезается при дальнейшем приложении крутящего момента к болту, посредством чего болт продолжает поворачиваться, пока он полностью не войдет в зацепление с отверстием MH.

Что касается Фиг.5, болт 200 поворачивается далее, что приводит к выкручиванию втулки 101 из детали P при взаимодействии болта 200 и резьбы 102. Втулка 101 поворачивается с болтом 200, пока поверхность 107 не войдет в контакт с поверхностью М. Далее достаточно приложения низкого крутящего момента к болту 200, чтобы деформировать, сорвать или устранить резьбу 102. Специалисту в данной области техники из этого описания понятно, что резьба 102 является относительно "мягкой" и также выполняет роль защитного элемента для того, чтобы предоставить средство поворота втулки 101 болтом 200 до опирания втулки на установочную поверхность. Подобный результат может быть также получен посредством склеивания, короткого участка взаимодействия или полимерного вкладыша, каждый из них, находясь в отверстии 103 и временно захватывая стержень болта, позволяет втулке 101 поворачиваться болтом 200.

Кроме того, вариант осуществления изобретения может включать в себя разновидность резьбы 102, которая слегка деформируется, оставаясь при этом слегка "жесткой", что обеспечивает фрикционное зацепление с резьбой 202 болта.

Специалисту также очевидно, что резьба на болте 200, которая зацепляется с резьбой 102, частично или полностью деформирует или срывает ее, как только втулка 101 касается установочной поверхности, поскольку верхняя часть резьбы болта не предполагается для зацепления с резьбой в установочном отверстии MH.

В альтернативном варианте осуществления, диаметр Dl болта 200, как можно видеть на Фиг.7, стержень болта может иметь только на ограниченном расстоянии от резьбы 202. По-прежнему резьба 102 срывается более широкой частью тела болта. Когда болт вкручивается в установочную поверхность, участок меньшего диаметра стержня болта предотвращает дальнейшую затяжку, приводящую к зацеплению между стержнем и срываемой резьбой 102. Это предотвращает отклонение момента затяжки от разрешенного при полной затяжке болта в установочную поверхность.

Приложение крутящего момента к болту 200 для срыва резьбы 102 также имеет эффект создания предварительного натяга в детали P. Эта особенность настоящего изобретения имеет преимущество закрепления жесткости детали и всей конструкции. Величина предварительного натяга может быть отрегулирована согласно моменту, требуемому для срыва резьбы 102.

Как только поверхность 107 втулки входит в контакт с установочной поверхностью М, действующий на болт крутящий момент, приводящий к срыву резьбы 102, ослабевает. Далее болт 200 полностью вкручивается в резьбовое отверстие МН в установочной поверхности М до вхождения фланца 201 болта в контакт с несущей поверхностью детали P. Затем болт 200 может затягиваться соответствующей величиной крутящего момента в зависимости от конкретного применения. Можно видеть, что допустимый зазор автоматически и полностью заполняется втулкой.

На Фиг.6 представлен вид сверху соединительной детали по линии 6-6 на Фиг.5. Показан фланец 201, который может иметь любую ширину, желаемую пользователем.

Как может быть видно на Фиг.4 и Фиг.5, существенный допуск T может быть заполнен с использованием соответствующего изобретению устройства с одновременной установкой крепления на установочной поверхности. Устройство предоставляет крепкое, должным образом затянутое болтовое соединение, реализованное без введения нежелательного изгиба (или других деформирующих нагрузок) в зажимающий узел или крепление.

Соответствующий изобретению инструмент может использоваться для устранения эффекта множества допусков (или позволяет использовать широкие допуски) в множестве случаев, например в случае, когда необходим большой клиренс для того, чтобы обеспечить легкий монтаж детали при полной компенсации допуска. Устройство также может быть использовано для компенсации допусков при стягивании внешних поверхностей в различных плоскостях, а также при стягивании внешних поверхностей под различными углами к базовой поверхности установочной поверхности.

Также следует отметить, что соответствующее изобретению устройство может быть «инвертировано» в альтернативном варианте устройства. На Фиг.7 представлено поперечное сечение альтернативного варианта осуществления устройства. Вместо вкручивания в деталь с целью закрепления втулка вкручивается в отверстие установочной поверхности, используя резьбу 104. В этом случае внешняя резьба 104 является левосторонней. В качестве альтернативы, фрикционный соединительный элемент не показан, но размещается вместо резьбы 102, вставляется в отверстие 103 для фрикционного захвата болта 200 так, что болт, поворачиваясь, выкручивает втулку или дает задний ход установочной поверхности, чтобы образовать допустимый клиренс, пока втулка не вошла в контакт с деталью. В этом варианте фрикционный соединительный элемент сообщает минимальный требуемый крутящий момент, который легко создается так, что болт далее ввертывается в установочную поверхность, как только закреплена втулка.

Как только втулка 101 и деталь P фиксируются у поверхности 108, резьба 102 срывается, как описано выше, и затем болт 200 полностью вкручивается.

В другом альтернативном варианте осуществления, резьба 102 проходит вдоль отверстия 103 и не является защитной. Резьба 102 является противоположной резьбе 104. В этом варианте осуществления втулка 101 сначала вкручивается в установочное отверстие MH по левосторонней резьбе 104. Затем болт 200 проходит через отверстие PH в детали P и входит в отверстие 103. В этом варианте осуществления деталь P не имеет резьбы в отверстии, и при этом болт 200 не входит в резьбовое зацепление с установочной поверхностью отверстия. Поскольку втулка 101 выкручивается из установочной поверхности М посредством вращающего действия болта 200, поверхность 108 втулки входит в контакт с деталью Р. Болт 200 затем полностью вкручивается во втулку 101. Левосторонняя резьба 104 зацепляется с установочным отверстием МН, в то время как болт 200 полностью вкручивается на месте. Следует понимать, что нужно минимальное количество витков резьбы, входящих в зацепление с отверстием MH, чтобы получить прочное соединение, известного из уровня техники как резьбовое соединение.

Специалисту в данной области техники также очевидно, что втулка 101 может поворачиваться вручную или посредством инструмента или гаечного ключа, используя грани 105 для установки ее в деталь или ее поворота для компенсации допустимого клиренса T.

На Фиг.8 изображен третий альтернативный вариант осуществления изобретения. Втулка 300 включает в себя имеющее по существу цилиндрическое отверстие 303, проходящее вдоль главной оси втулки 300. Внешняя резьба 304 проходит по внешней поверхности втулки 300. В этом варианте осуществления резьба 304 является правосторонней. Гранная или накатанная поверхность 305, предусмотренная для ручного ввода или вкручивания втулки, включает в себя один конец устройства. Болт 200 входит во втулку через отверстие 303. При использовании деталь P помещается в свое по существу конечное сборочное положение относительно установочной поверхности М. Затем втулка 300 с вставленным в отверстие 303 болтом 200 вкручивается в деталь Р по резьбе 315 до контакта поверхности 307 с установочной поверхностью М. Таким образом, втулка 300 может поворачиваться вручную или посредством защитной резьбы 315, или другой фрикционной вставки для зацепления с болтом 200, предоставляя болту 200 возможность поворачивать втулку 300, как описано для других вариантов конструкции. Как только поверхность 307 втулки входит в контакт с установочной поверхностью М, резьба 310 срывается посредством дополнительного поворота болта 200, и затем болт 200 полностью вкручивается в установочную поверхность М. Болт 200 полностью вкручен, как только головка болта 200 войдет в плотный контакт с поверхностью 308 втулки.

На Фиг.9 показан вид сверху вдоль линии 9-9 на Фиг.8. Показаны грани 305 для закрепления инструмента или чего-то подобного.

На Фиг.10 представлен вид сбоку поперечного разреза альтернативного варианта осуществления. Втулка 101 и болт 200 выполнены, как описано в предшествующих фигурах, за исключением следующего. Болт 200 включает в себя один или более радиальных пазов 2000. Пазы 2000 имеют внешний диаметр, который больше внешнего диаметра резьбы 202.

На Фиг.11 представлен фрагмент из Фиг.10. Втулка 101 включает в себя выступ 1000, который расположен на внутренней поверхности отверстия 103. Выступ 1000 имеет внутренний диаметр, который меньше внешнего диаметра пазов 2000.

При использовании, как только втулка 101 вставляется в деталь P, болт 200 всовывается в отверстие 103, пока пазы 2000 не войдут в контакт с выступом 1000. Болт 200 аксиально всовывается далее в отверстие 103 с достаточным усилием для того, чтобы пазы 2000 частично врезались в выступ 1000. Как только пазы 2000 входят в контакт с выступом 1000, втулка 101 поворачивается посредством болта 200. Поворот втулки 101 прекращается, когда поверхность 107 входит в контакт с поверхностью М. Поскольку далее крутящий момент действует на болт 200, пазы 2000 срезаются и таким образом позволяют болту 200 вкручиваться в М и таким образом полностью входить в зацепление с P, как показано на Фиг.5.

Пазы 2000 имеют слегка коническую форму, расположенную под углом α к средней линии A-A болта. Угол α позволяет пазам 2000 постепенно входить в контакт с выступом 1000 до предопределенного положения, не позволяя при этом пазам 2000 полностью приводиться в движение прошедшим выступом 1000 после начального зацепления, показанного на Фиг.10.

Внешний диаметр резьбы 202 меньше, чем внутренний диаметр выступа 1000, для предотвращения контакта резьбы 202 с выступами 1000 во время вставки болта 200. Это также обеспечивает увеличенную подвижность болта 200 в направлении X-Y и таким образом улучшает характеристику выравнивания с отверстием MH.

На Фиг.12 представлено сечение по линии 12-12 на Фиг.11. Пазы 2000 показаны радиально проходящими от болта 200 к выступу 1000 и зацепляющимися с ним. В альтернативном варианте осуществления, выемки для получения пазов 2000 могут быть предварительно прорезаны в выступе 1000.

На Фиг.13 представлен вид сбоку поперечного сечения альтернативного варианта осуществления, показанного на Фиг.10. Выступ 1000 показан выступающим от внутренней поверхности отверстия 103. Выступ 1000 может выступать только на части внутренней поверхности с одинаково хорошими результатами. Зацепление между выступом 1000 и пазом или пазами 2000 должно быть достаточным для болта 200, чтобы передать достаточный крутящий момент втулке 101, достаточный для преодоления фрикционного вращения втулки 101 в детали P.

На Фиг.14 показан вид сверху по линии 14-14 на Фиг.13.

На Фиг.15 показан поперечный разрез альтернативного варианта осуществления. Кольцо 500 входит в контакт с резьбой болта 202 и внутренней поверхностью 108 отверстия втулки и находится между ними. Кольцо 500 включает в себя внешнюю поверхность 501 и резьбу 502. Резьба 502 может быть предварительно нарезана или может быть нарезана под действием резьбы 202. Кольцо 500 имеет форму тора.

При использовании, кольцо 500 поворачивается или накручивается на резьбу 202, вследствие чего может вступать в контакт с концом 203 стержня. Контакт с концом 203 стержня ограничивает любое дальнейшее перемещение кольца 500 по болту. Далее болт 200 с кольцом 500 вставляется в отверстие 103. Внешний диаметр кольца 500 равен или немного больше, чем внутренний диаметр отверстия 103, чтобы создавать фрикционный контакт между внешней поверхностью 501 кольца 500 и внутренней поверхностью 108 втулки 101. Когда болт 200 поворачивается в отверстии MH, фрикционный контакт внешней поверхности 501 кольца с внутренней поверхностью 108 втулки 101 приводит к повороту втулки 101. В результате поворота втулки 101 она аксиально перемещается, вследствие чего поверхность 107 входит в контакт с установочной поверхностью М. Далее втулка 101 прекращает поворачиваться, после того как болт 200 полностью вкручивается в установочное отверстие MH. После того как втулка 101 входит в контакт с установочной поверхностью М, кольцо 500 просто скользит по внутренней поверхности 108. Ориентация или направление резьбы 104 такое же, как и резьбы 202. Резьбы 104 и 202 могут быть как право-, так и левосторонними.

Кольцо 500 может быть выполнено из любого материала, который может быть нарезан резьбой 202 и иметь достаточный коэффициент трения по внешней поверхности 501 для обеспечения поворота втулки 101 при вращении болта 200. Кольцо 500 может быть выполнено из пластмассы типа найлона или любого подобного ему материала.

Кольцо 500 может также иметь достаточно малый внутренний диаметр для обеспечения фрикционной посадки между кольцом 500 и резьбой 202 болта. Фрикционная посадка также существует между внешней поверхностью 501 и внутренней поверхностью 108, как описано выше. Такая фрикционная посадка между кольцом и резьбой болта не требует, чтобы кольцо 500 входило в контакт с концом стержня 203, так чтобы втулка 101 поворачивалась при вращении болта 200.

На Фиг.16 показан вид в перспективе поперечного разреза кольца, используемого в альтернативном варианте осуществления на Фиг.15. Кольцо 500 показано имеющим резьбу 502, которая нарезается после контакта с резьбой 202 болта. Как было описано выше, резьба 502 может быть также предварительно нарезана. Внешняя поверхность 501 фрикционно зацепляет внутреннюю поверхность 108 втулки 101.

Хотя форма данного изобретения была здесь описана, специалисту в данной области техники будет очевидно, что могут быть сделаны изменения в конструкции и в отношении ее частей без изменения сущности и не выходя за рамки заявленного изобретения, описанного здесь.

Изобретение относится к компенсирующему допуски монтажному устройству. Первый вариант компенсирующего допуски монтажного устройства включает в себя по существу цилиндрическое тело, имеющее резьбу на внешней поверхности и снабженное внутренним отверстием для размещения резьбовой соединительной детали. Это отверстие является параллельным главной оси. В упомянутом внутреннем отверстии выполнен поверхностный функциональный элемент для зацепления с соединительной деталью. Поверхностный функциональный элемент включает в себя защитную резьбу, которая деформируется при контакте с нерезьбовой частью резьбовой соединительной детали. Устройство включает в себя также поверхность, расположенную по существу перпендикулярно главной оси на одном конце цилиндрического тела. Тело дополнительно включает в себя симметрично размещенные поверхности зацепления, параллельные главной оси, для поворота тела. Установочная втулка включает в себя по существу цилиндрическое тело, имеющее резьбу на внешней поверхности для зацепления с деталью и снабженное внутренним отверстием для размещения соединительной детали. Тело также включает в себя симметрично расположенные поверхности зацепления, параллельные главной оси, для поворота тела. Установочная втулка включает в себя также поверхность, расположенную по существу перпендикулярно главной оси на одном конце цилиндрического тела для зацепления с установочной поверхностью другой детали. Упомянутое внутреннее отверстие имеет поверхностный функциональный элемент, включающий в себя защитную резьбу, которая деформируется при контакте с нерезьбовой частью соединительной детали. Второй вариант компенсирующего допуски монтажного устройства включает в себя втулку, имеющую винтовую резьбу на внешней поверхности для зацепления с ответной винтовой резьбой на структурной детали и также снабженную отверстием для размещения соединительной детали, поворот втулки в структурной детали определяет осевое положение втулки, поверхность втулки для зацепления с другой структурной деталью, соединительную деталь, имеющую соединительный стержень, элемент, зацепляющийся с соединительным стержнем и с поверхностью отверстия, выполненное с возможностью устранения средство фиксации между упомянутым элементом и стержнем соединительной детали для обеспечения возможности совместного поворота соединительной детали и втулки для перемещения втулки в опорное положение на другой детали. Третий вариант компенсирующего допуски монтажного устройства включает в себя по существу цилиндрическое тело, имеющее резьбу на внешней поверхности и снабженное внутренним отверстием для размещения соединительной детали, поверхность, расположенную по существу перпендикулярно главной оси на одном конце цилиндрического тела. Упомянутое внутреннее отверстие имеет защитную резьбу для зацепления с соединительной деталью, причем защитная резьба выполнена с возможностью деформирования при зацеплении с соединительной деталью. В результате полностью перекрывается зазор между соединяемыми деталями. 4 н. и 11 з.п. ф-лы, 16 ил.

внешняя резьба является левосторонней.

| DE 4131812 A1, 01.04.1993 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP 1217222 A1, 26.06.2002 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2007-01-10—Публикация

2003-09-22—Подача