Область техники, к которой относится изобретение

Настоящее изобретение относится к направляющему механизму для цилиндра, обеспечивающему направление штока поршня цилиндра, когда шток поршня осуществляет возвратно-поступательное движение относительно корпуса, а также к цилиндру с направляющим механизмом, к которому прикреплен этот направляющий механизм.

Предпосылки создания изобретения

Известно, что цилиндр включает в себя поршень, который совершает скольжение внутри отверстия для скольжения поршня, сформированного в корпусе, и шток поршня, который соединен с поршнем и при возвратно-поступательном движении поршня перемещается как одно целое с поршнем. В цилиндре такого типа к штоку поршня крепят, например, определенную обрабатываемую деталь. В этом случае перемещение штока поршня сопровождается движением обрабатываемой детали. То есть цилиндр выполняет функцию средства транспортировки, предназначенного для транспортировки обрабатываемой детали.

При этом в таком цилиндре разброс размеров отверстия для скольжения поршня и поршня может приводить к возникновению зазора между обоими элементами. Поэтому, когда к переднему концу штока поршня, который выходит на поверхность из отверстия для скольжения поршня, прикладывают нагрузку в направлении, перпендикулярном к осевому направлению (именуемую далее как "поперечная нагрузка"), другой концевой участок штока поршня, вставленный в отверстие для скольжения поршня, перемещается в направлении, противоположном направлению поперечной нагрузки. То есть перемещение штока поршня и поршня может сопровождаться наклоном, и в результате появляется возможность возникновения люфта или так называемого стука штока поршня.

По этой причине широкое распространение на практике получил направляющий механизм для предотвращения такого люфта или стука штока поршня. Например, как показано на фиг. 1 в выложенной заявки на патент Японии, опубликованной под №2006-105391, в цилиндре с направляющим механизмом в корпусе сформировано одно отверстие для скольжения поршня и два направляющих отверстия с обеих сторон от этого отверстия для скольжения поршня. Шток поршня, вставленный в отверстие для скольжения поршня, и направляющие штоки, вставленные в соответствующие направляющие отверстия, соединены с соединительной пластиной. Поэтому возвратно-поступательное движение штока поршня сопровождается возвратно-поступательным движением и направляющих штоков и пластаны.

В такой конструкции шток поршня соединен с направляющими штоками через соединительную пластину, и поэтому вероятность возникновения стука является низкой даже в случае приложения поперечных нагрузок. Кроме того, вследствие возникновения значительной затрудненности вращения штока поршня появляется возможность повышения и достоверности отсутствия вращения.

Как показано на фиг. З, в выложенной заявке на патент Японии, опубликованной под №09-303318, так же, как в выложенной заявке на патент Японии, опубликованной под №2006-105391, раскрыт цилиндр с направляющим механизмом, который включает в себя один шток поршня и два направляющих штока, размещенных с обеих сторон от штока поршня.

Сущность изобретения

Как отмечено выше, цилиндры с направляющими механизмами, раскрытые в выложенной заявке на патент Японии, опубликованной под №2006-105391, и в выложенной заявке на патент Японии, опубликованной под №09-303318, представляют собой устройства, в которых в корпусе сформированы направляющие отверстия, а шток поршня и направляющие штоки, которые вставлены в направляющие отверстия, соединены с соединительной пластиной. То есть механизм цилиндра и направляющий механизм совместно используют один корпус и образуют одно целое с этим корпусом.

При этом, например, в зависимости от условий использования бывает целесообразным дополнительное прикрепление направляющего механизма к существующему цилиндру как к серийно выпускаемому изделию. Однако, при прикреплении направляющих механизмов, известных из уровня техники, к такому цилиндру возникает необходимость выполнения процесса сверления для формирования направляющих отверстий в корпусе. Следовательно, дополнительное прикрепление направляющих механизмов, известных из уровня техники, к цилиндрам, представляющим собой серийно выпускаемые изделия, является затруднительным.

Основная задача настоящего изобретения заключается в создании направляющего механизма для цилиндра, отдельного от цилиндра, который можно беспрепятственно прикреплять к существующему цилиндру.

Другой задачей настоящего изобретения является создание направляющего механизма для цилиндра, не требующего никакой механической обработки при выполнении прикрепления направляющего механизма для цилиндра.

Другая дополнительная задача настоящего изобретения заключается в создании цилиндра с направляющим механизмом в результате прикрепления вышеупомянутого направляющего механизма для цилиндра к цилиндру.

Согласно примеру осуществления настоящего изобретения предложен направляющий механизм для цилиндра, прикрепленный к цилиндру, в котором шток поршня совершает возвратно-поступательное движение относительно корпуса, содержащий:

плавающую втулку, выполненную с возможностью совершения возвратно-поступательного движения вслед за возвратно-поступательным движением штока поршня;

удерживающий узел, выполненный с возможностью удерживания плавающей втулки;

направляющий механизм, включающий в себя направляющий элемент, удерживаемый с помощью удерживающего узла, и перемещаемый элемент, поддерживаемый на направляющем элементе и выполненный с возможностью перемещения относительно направляющего элемента; и

кронштейн, выполненный с возможностью взаимного соединения перемещаемого элемента и корпуса.

В случае, когда цилиндр с направляющим механизмом имеет конструкцию, полученную в результате присоединения направляющего механизма для цилиндра к цилиндру, то требуется выполнение операций по прикреплению плавающей втулки к штоку поршня и по соединению перемещаемого элемента с корпусом через кронштейн. То есть сборка направляющего механизма для цилиндра может быть осуществлена без выполнения процесса сверления для формирования направляющих отверстий или механической обработки какого-либо другого типа относительно существующего цилиндра как серийно выпускаемого изделия. Другими словами, появляется возможность упрощения процесса изготовления так называемого модернизированного устройства.

Кроме того, как отмечено выше, упрощается и операция по сборке направляющего механизма для цилиндра на цилиндре. То есть появляется возможность беспрепятственного прикрепления направляющего механизма для цилиндра к цилиндру.

Кроме того, если предположить, что плавающая втулка, может быть закреплена на штоке поршня, а кронштейн может быть соединен с корпусом, то направляющий механизм для цилиндра может быть прикреплен к цилиндру на любом произвольном участке. Следовательно, надлежащее задание участка (и направления) прикрепления направляющего механизма, например, позволяет избежать задевания направляющего механизма за определенный крепежный элемент, к которому цилиндр с направляющим механизмом крепится. Таким образом, в вышеописанной конструкции появляется преимущество, заключающееся в повышении степени свободы при выборе положения сборки.

Удерживающий узел может состоять из удерживающего элемента, который удерживает плавающую втулку, и из элемента для транспортировки обрабатываемой детали, который удерживает удерживающий элемент и поддерживается с помощью направляющего элемента. В этом случае в элементе для транспортировки обрабатываемой детали формируют установочное отверстие для втулки, в которое вставляют плавающую втулку, а между внутренней стенкой установочного отверстия для втулки и боковой стенкой плавающей втулки формируют зазор.

В такой конструкции на плавающей втулке может быть сформирован первый участок зацепления, а на удерживающем элементе может быть сформирован второй участок зацепления, который входит в зацепление с первым участком зацепления. При этом между первым участком зацепления и вторым участком зацепления формируют зазор.

В плавающей втулке, в удерживающем элементе и в элементе для транспортировки обрабатываемой детали возникают неизбежные отклонения от стандартных размеров. Поэтому, например, центр (осевой центр) установочного отверстия для втулки не совпадает с центром (с осевым центром) штока поршня, и возникает так называемое рассовмещение по осевому центру. В таком случае при отсутствии какого-либо зазора между внутренней стенкой установочного отверстия для втулки и боковой стенкой плавающей втулки возникновение рассовмещения по осевому центру между штоком поршня и плавающей втулкой приводит к затруднениям при присоединении плавающей втулки к штоку поршня.

В отличие от этого случая, при формировании вышеописанного зазора плавающая втулка получает возможность относительного перемещения внутри установочного отверстия для втулки в пределах участка формирования зазора То есть плавающая втулка поддерживается в так называемом плавающем состоянии. Поэтому ввиду компенсации рассовмещения по осевому центру появляется возможность беспрепятственного присоединения плавающей втулки к штоку поршня.

Первый участок зацепления может быть сформирован в виде окружной канавки, окружающей боковую стенку плавающей втулки. В этом случае второй участок зацепления может представлять собой установочный участок, который вставляется в эту окружную канавку.

При этом в предпочтительном примере кронштейн может представлять собой элемент коленчатой формы, в котором два плоских участка соединены между собой через изогнутый участок. В частном примере кронштейн может иметь L-образную форму. В этом случае один из плоских участков кронштейна может находиться в контакте с торцевой поверхностью корпуса, на которую выходит шток поршня, или с задней поверхностью с противоположной стороны от этой торцевой поверхности, а другой из плоских участков может быть соединен с перемещаемым элементом.

В частности, в предпочтительном варианте один плоский участок приведен в контакт с вышеупомянутой задней поверхностью. В этом случае без снятия направляющего механизма для цилиндра с определенного крепежного элемента, к которому прикреплен направляющий механизм для цилиндра, от направляющего механизма для цилиндра может быть беспрепятственно отделен только один цилиндр.

Для крепления цилиндра с направляющим механизмом, в котором направляющий механизм для цилиндра прикреплен к цилиндру, к крепежному элементу, кронштейн можно позиционировать и закрепить, например, с помощью соединительного элемента. Для этого в удерживающем узле формируют проходное отверстие для соединительного элемента, через которое проходит соединительный элемент. При этом диаметр проходного отверстия для соединительного элемента превышает диаметр самого соединительного элемента и диаметр установочного отверстия для соединительного элемента, которое сформировано в корпусе.

В этом случае, даже в положении, при котором удерживающий узел закрывает шток поршня и корпус, соединительный элемент можно вставить в проходное отверстие для соединительного элемента удерживающего узла и пропустить через это отверстие. Это объясняется тем, что, диаметр проходного отверстия для соединительного элемента превышает диаметр соединительного элемента. Кроме того, соединительный элемент, пропущенный через проходное отверстия для соединительного элемента, проходит через установочное отверстие соединительного элемента корпуса и через установочное отверстие кронштейна и входит в определенную установочную выточку крепежного элемента. Таким образом, одновременно со сборкой направляющего механизма на цилиндре цилиндр с направляющим механизмом позиционируют и закрепляют на крепежном элементе.

Как показано выше, при такой конструкции за счет использования простой операции одновременно с возможностью сборки направляющего механизма для цилиндра в цилиндре появляется возможность крепления цилиндра с направляющим механизмом на крепежном элементе.

В проходное отверстие для соединительного элемента может быть дополнительно вставлен элемент для позиционирования, обеспечивающий позиционирование обрабатываемой детали. В соответствии с этим признаком появляется возможность беспрепятственного позиционирования обрабатываемой детали на элементе для транспортировки обрабатываемой детали. Следовательно, появляется возможность беспрепятственного осуществления прикрепления обрабатываемой детали к элементу для транспортировки обрабатываемой детали и транспортировки этой обрабатываемой детали.

В случае, когда транспортировка обрабатываемой детали осуществляется с помощью цилиндра с направляющим механизмом, в удерживающем узле может быть сформировано отверстие для поддерживания обрабатываемой детали. Поддерживание обрабатываемой детали на удерживающем узле с использованием отверстия для поддерживания обрабатываемой детали позволяет осуществлять транспортировку обрабатываемой детали вслед за возвратно-поступательным движением штока поршня и плавающей втулки.

Кроме того, согласно другому варианту осуществления настоящего изобретения создан цилиндр с направляющим механизмом, к которому прикреплен направляющий механизм для цилиндра, имеющий любую из описанных выше конструкций. То есть в соответствии с таким цилиндром с направляющим механизмом на основе вышеописанного направляющего механизма для цилиндра получены вышеупомянутые преимущества и эффекты.

Краткое описание чертежей

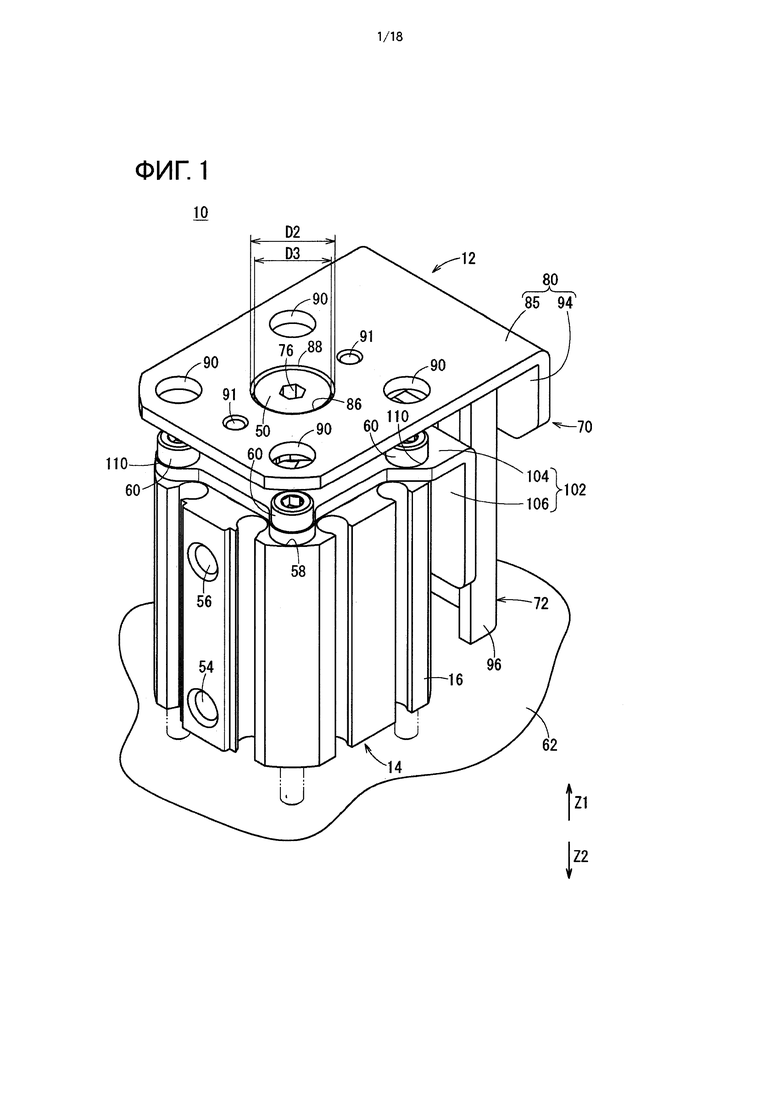

Фиг. 1 - общий схематический вид в перспективе цилиндра с направляющим механизмом согласно первому варианту осуществления настоящего изобретения;

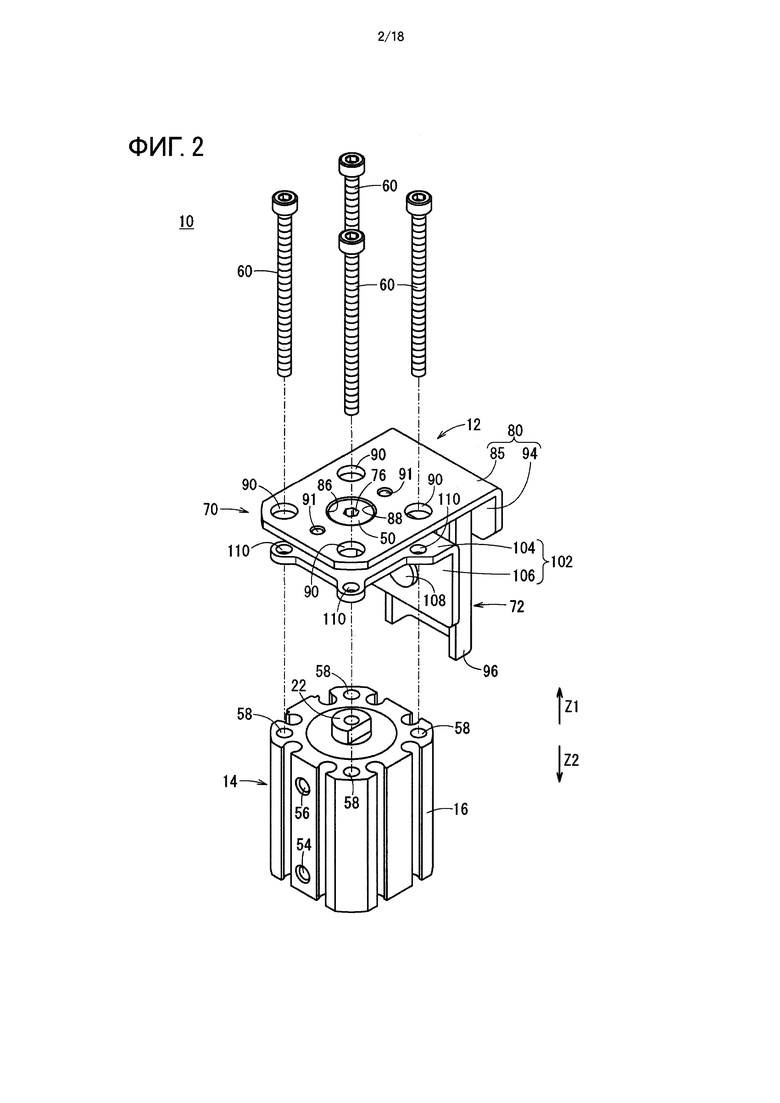

Фиг. 2 - схематический вид в перспективе цилиндра с направляющим механизмом согласно первому варианту осуществления в разобранном состоянии;

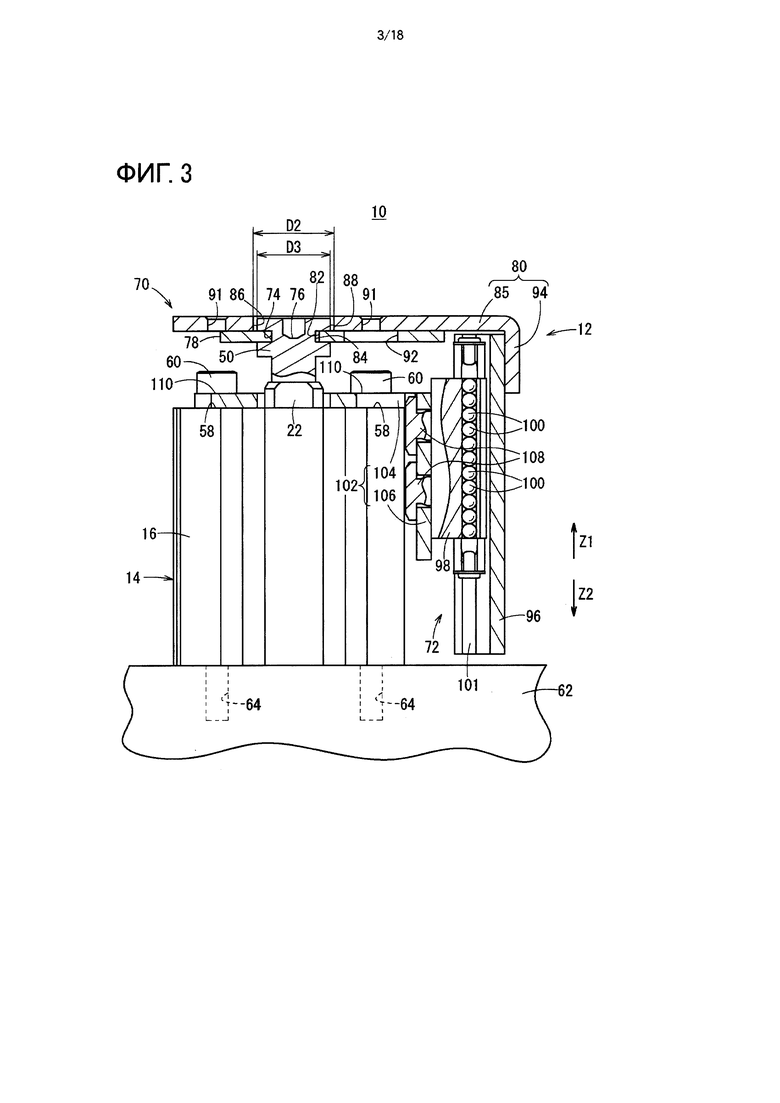

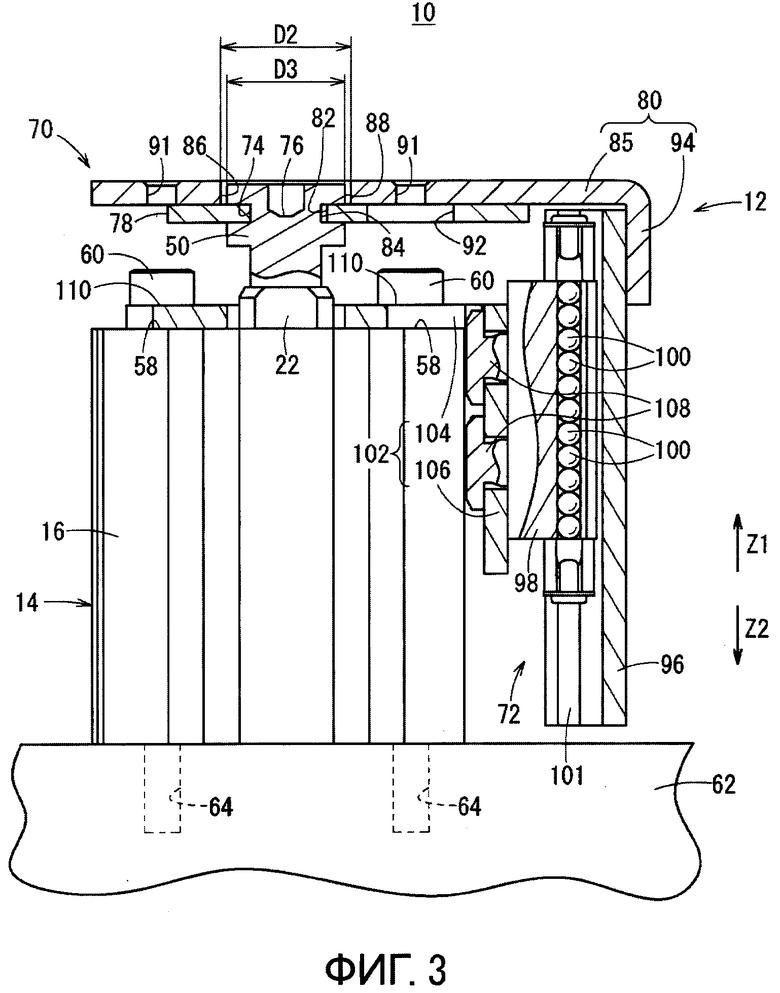

Фиг. 3 - общий схематический вид сбоку цилиндра с направляющим механизмом согласно первому варианту осуществления;

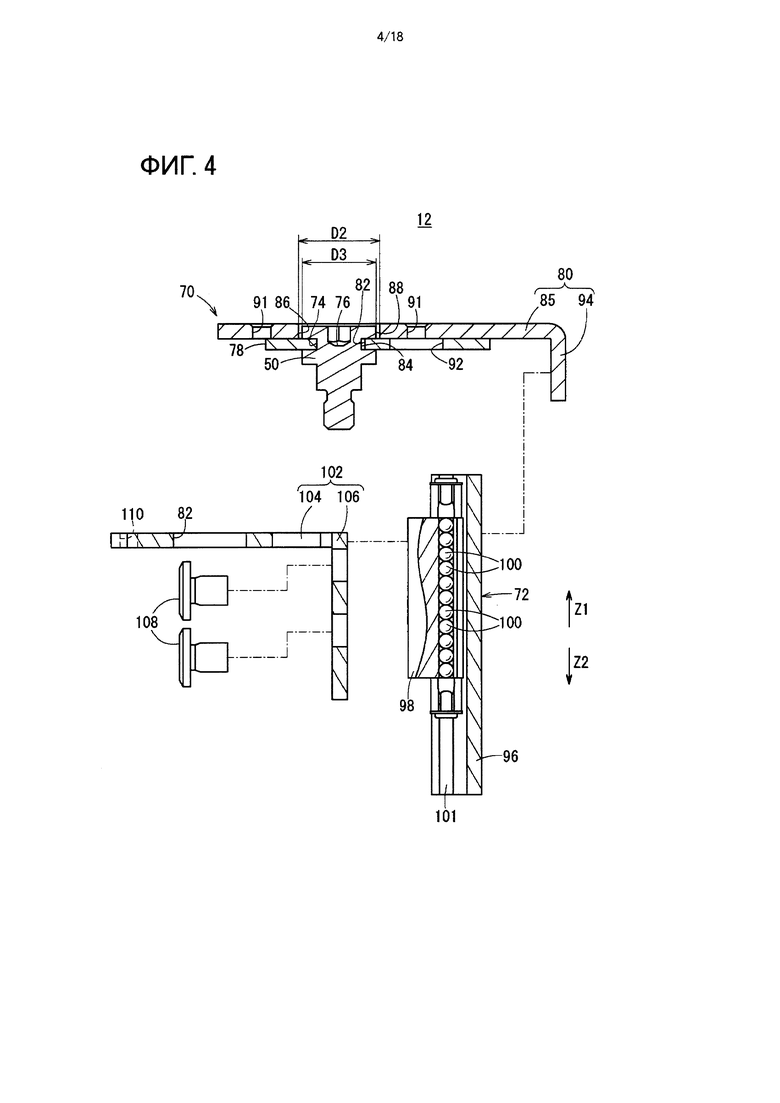

Фиг. 4 - схематический вид сбоку направляющего механизма, входящего в состав цилиндра с направляющим механизмом согласно первому варианту осуществления, в разобранном состоянии;,

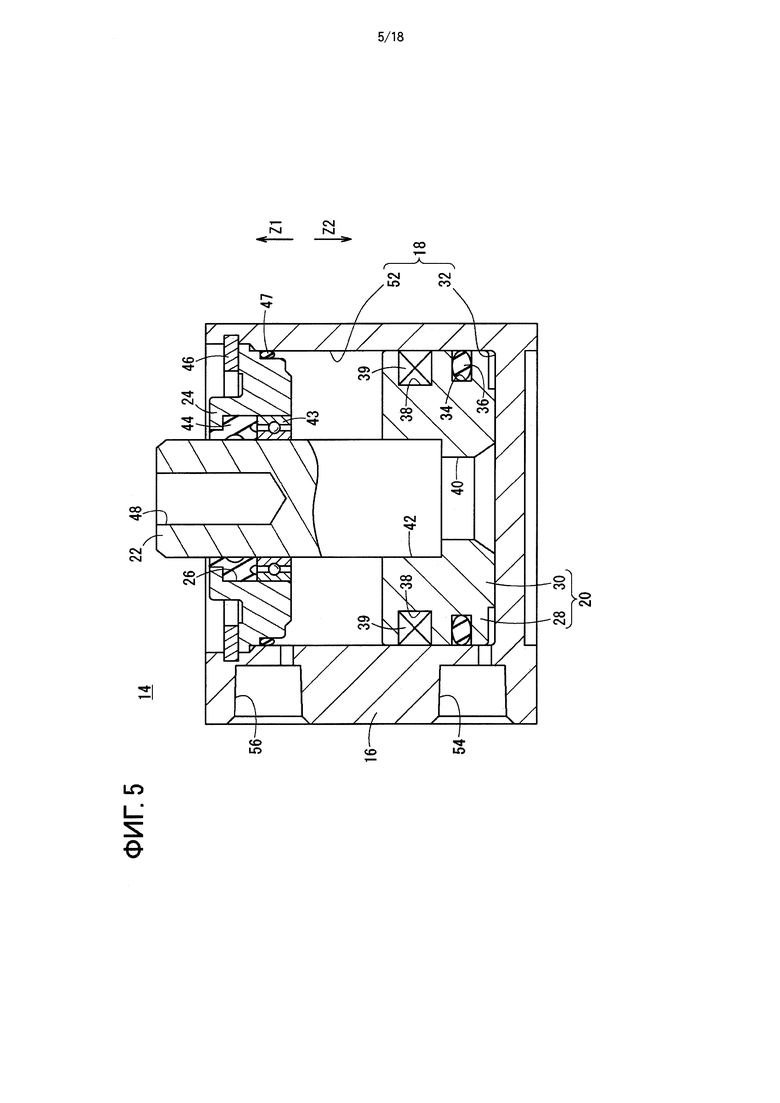

Фиг. 5 - схематический вид сбоку цилиндра, входящего в состав цилиндра с направляющим механизмом согласно первому варианту осуществления, в разрезе;

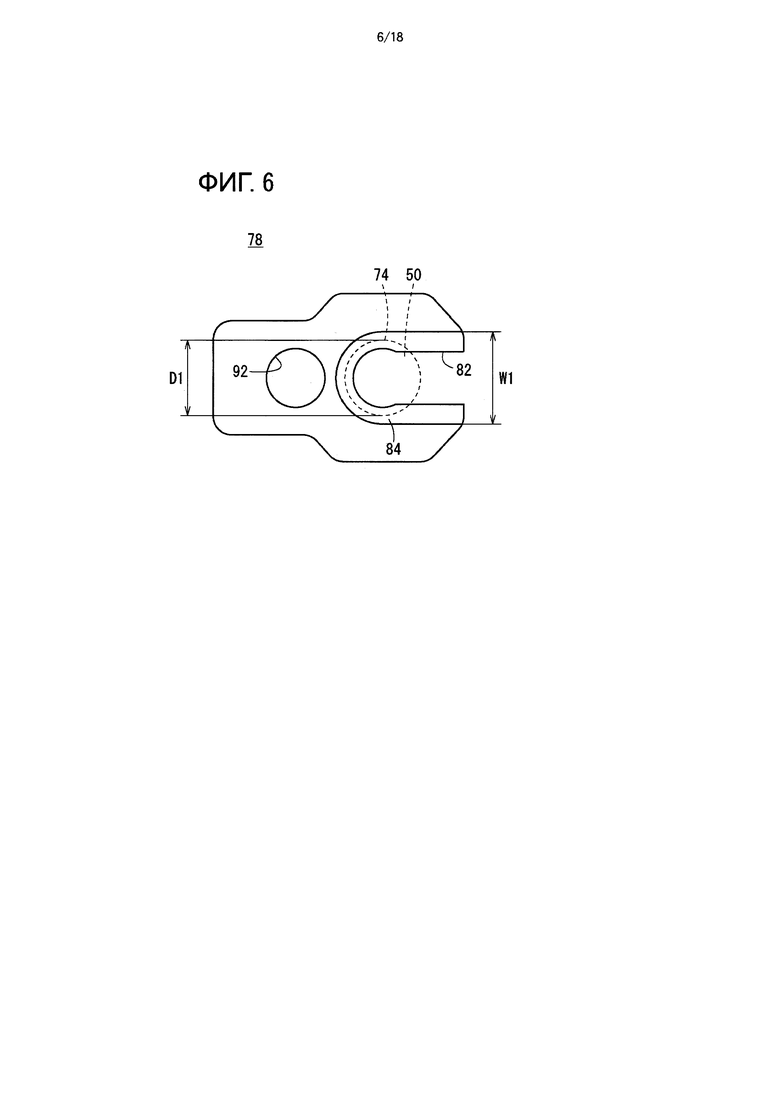

Фиг. 6 - схематический вид сверху удерживающей пластины (удерживающего элемента), входящей в состав направляющего механизма;

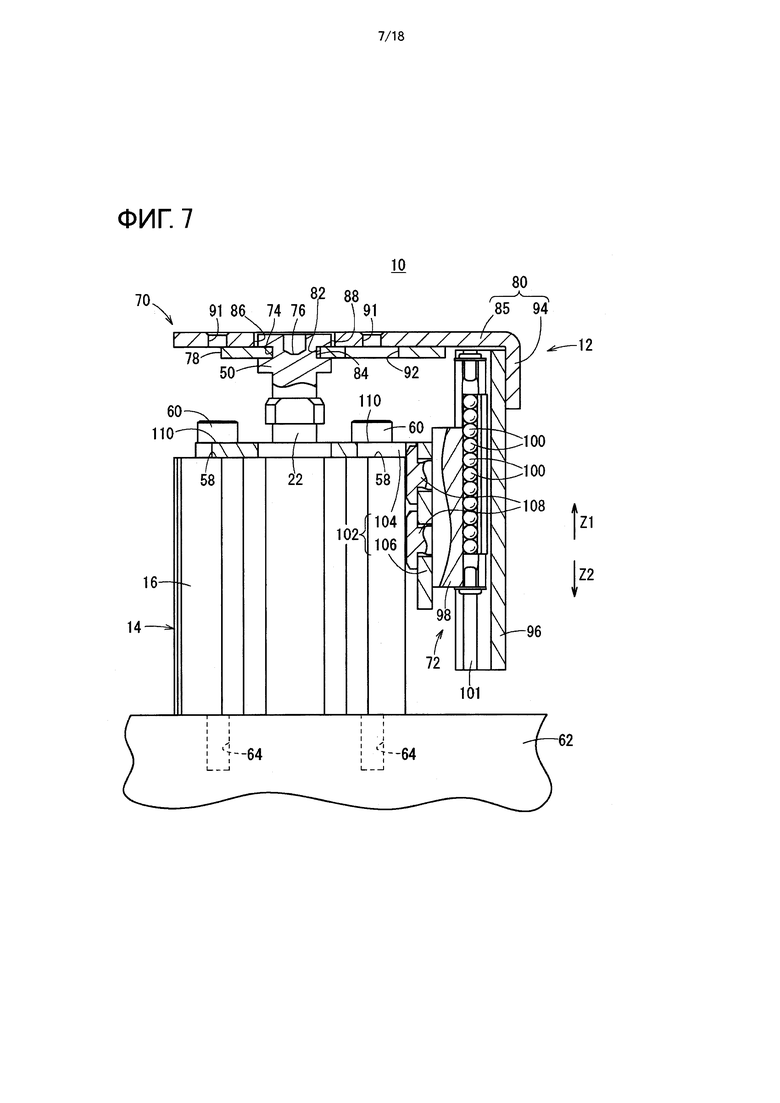

Фиг. 7 - общий схематический вид сбоку цилиндра с направляющим механизмом в момент времени достижения штоком поршня, плавающей втулкой, удерживающим узлом и направляющей канавкой (направляющим элементом) этого цилиндра положения верхней мертвой точки;

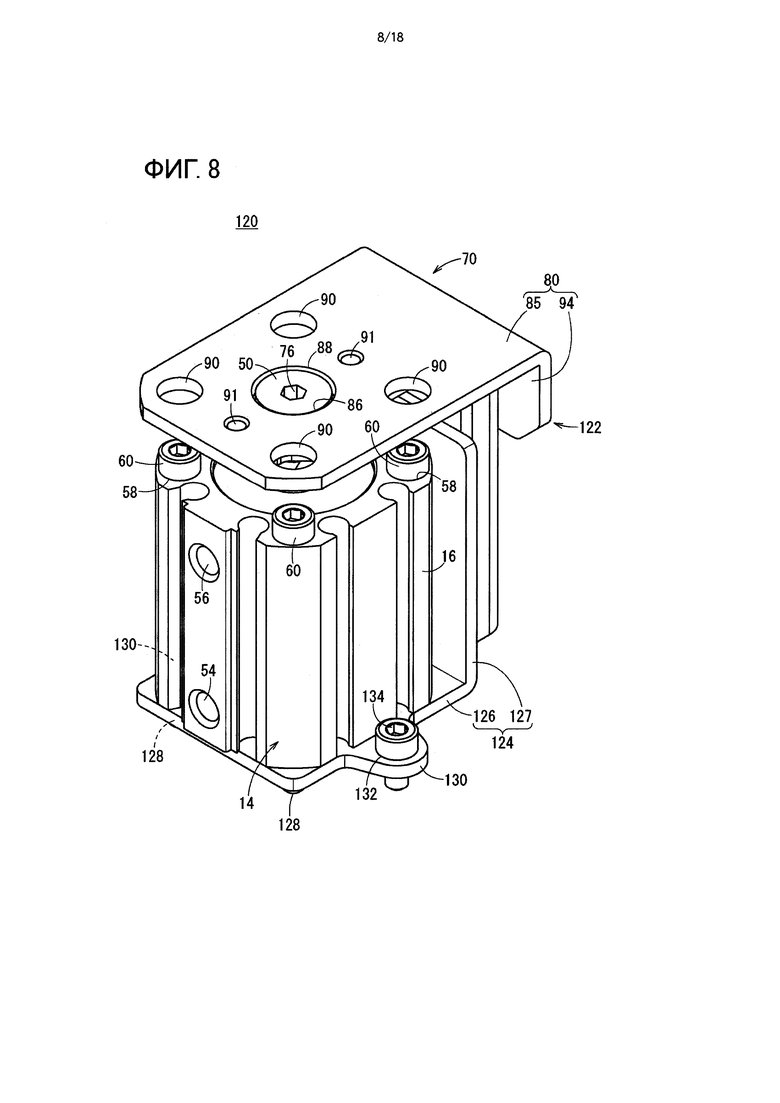

Фиг. 8 - общий схематический вид в перспективе цилиндра с направляющим механизмом согласно второму варианту осуществления;

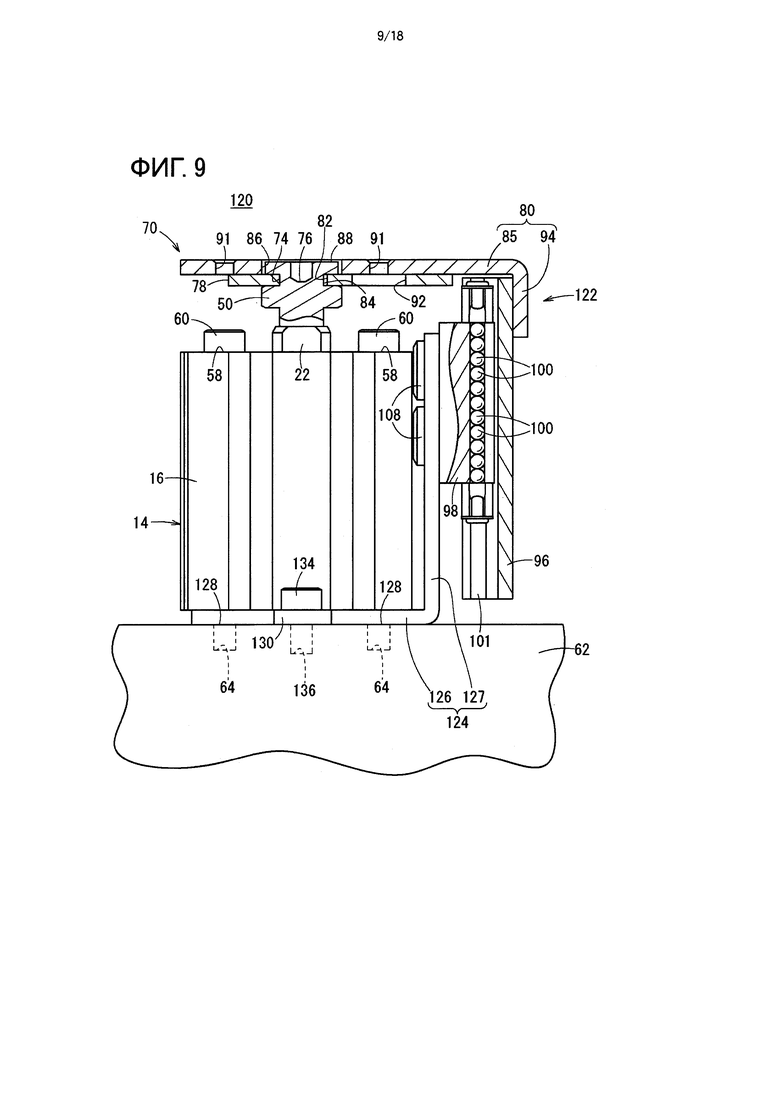

Фиг. 9 - общий схематический вид сбоку цилиндра с направляющим механизмом согласно второму варианту осуществления;

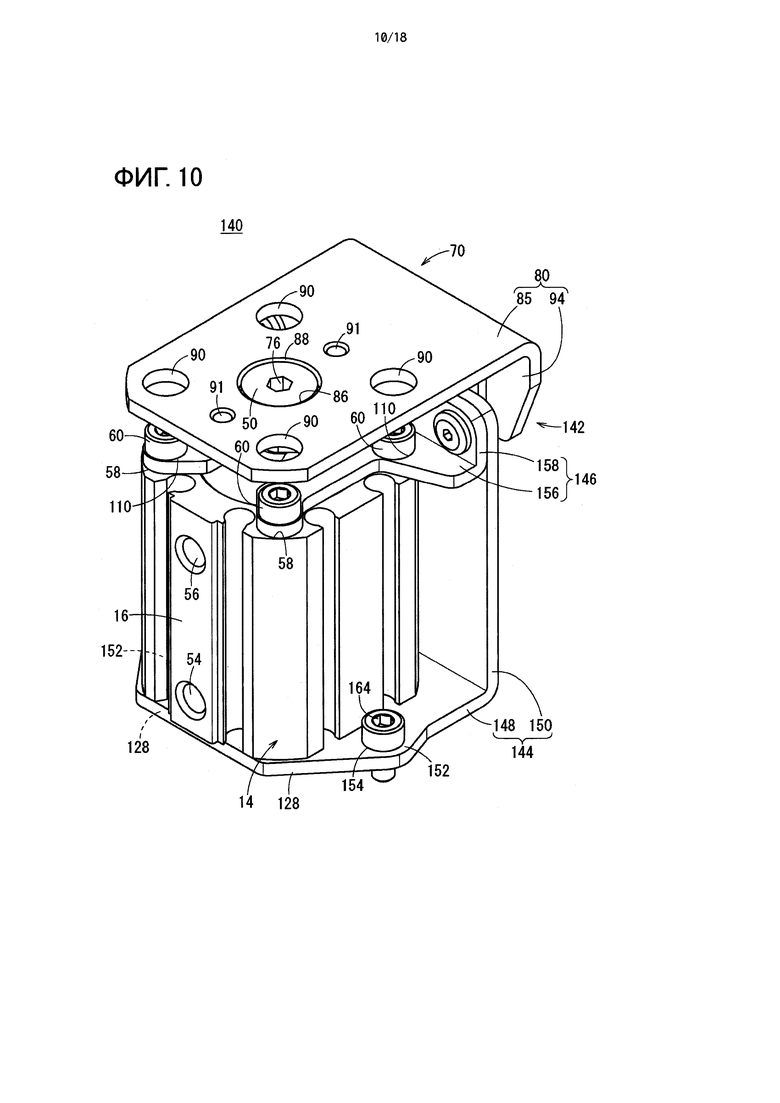

Фиг. 10 - общий схематический вид в перспективе цилиндра с направляющим механизмом согласно третьему варианту осуществления;

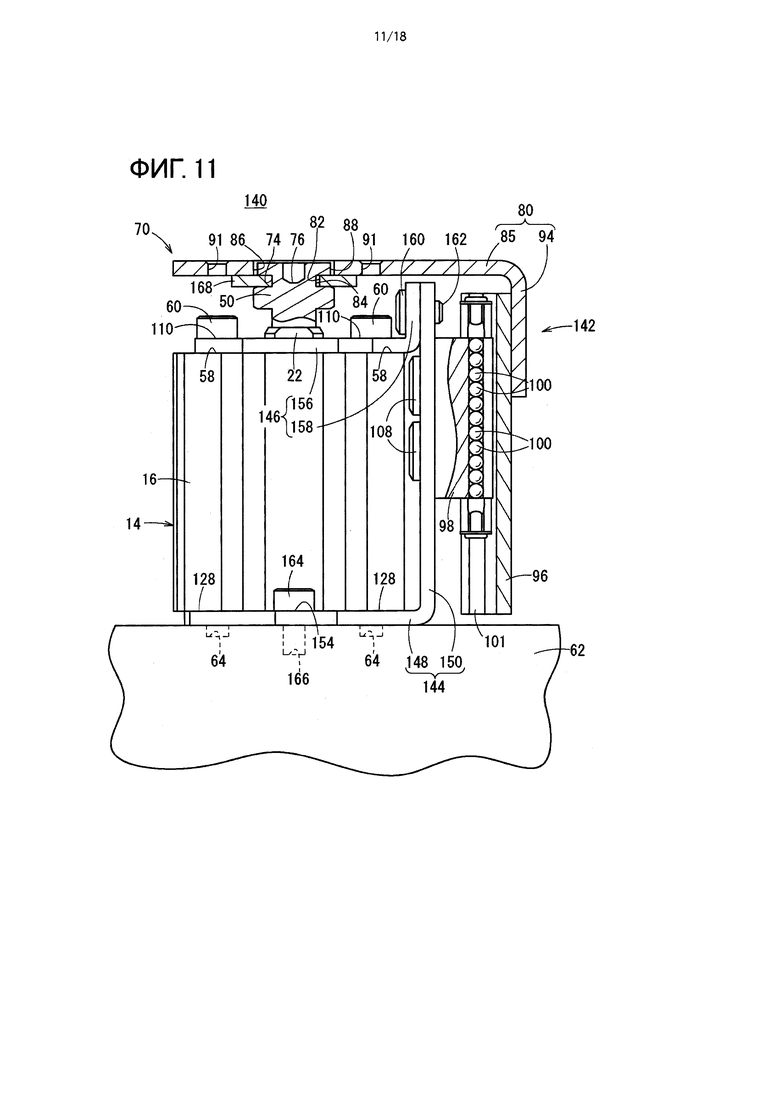

Фиг. 11 - общий схематический вид сбоку цилиндра с направляющим механизмом согласно третьему варианту осуществления;

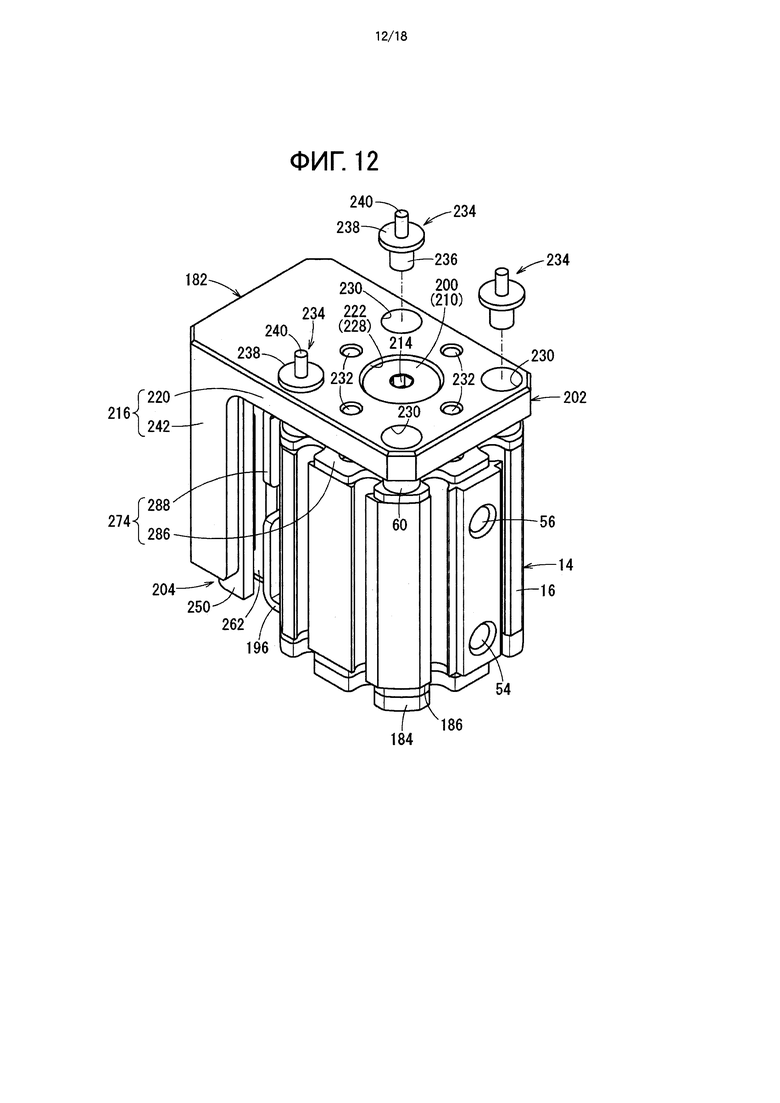

Фиг. 12 - общий схематический вид в перспективе цилиндра с направляющим механизмом согласно четвертому варианту осуществления;

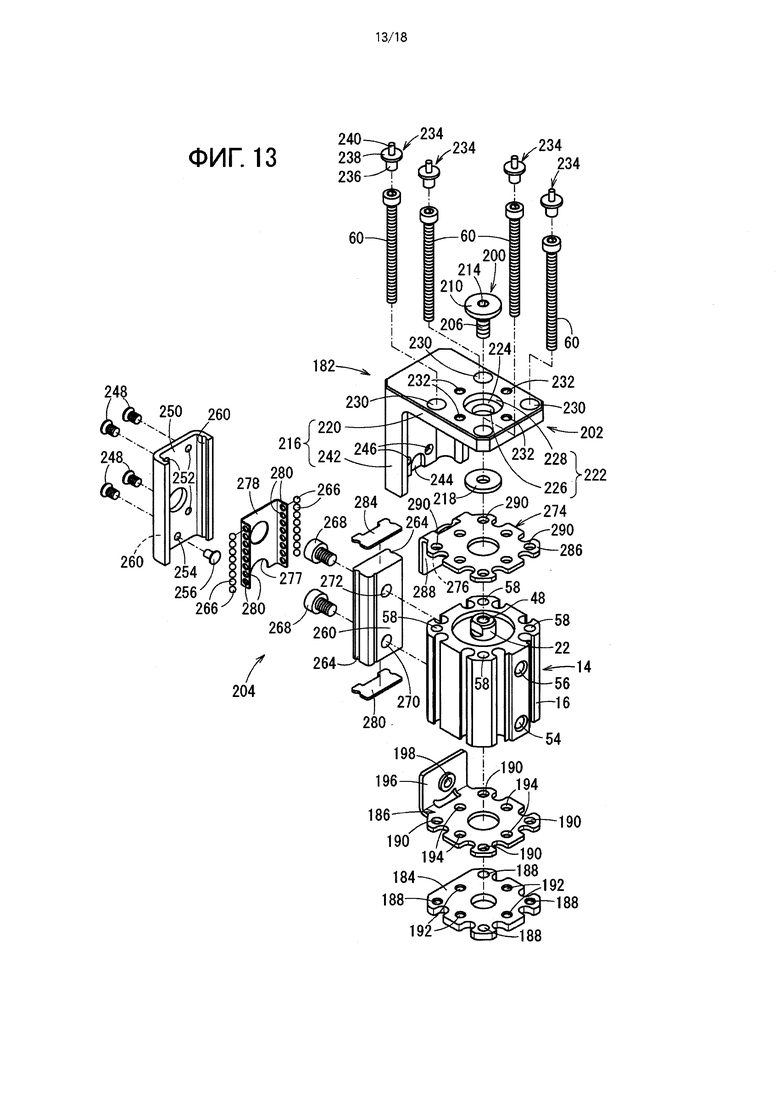

Фиг. 13 - схематический вид в перспективе цилиндра с направляющим механизмом согласно четвертому варианту осуществления в разобранном состоянии;

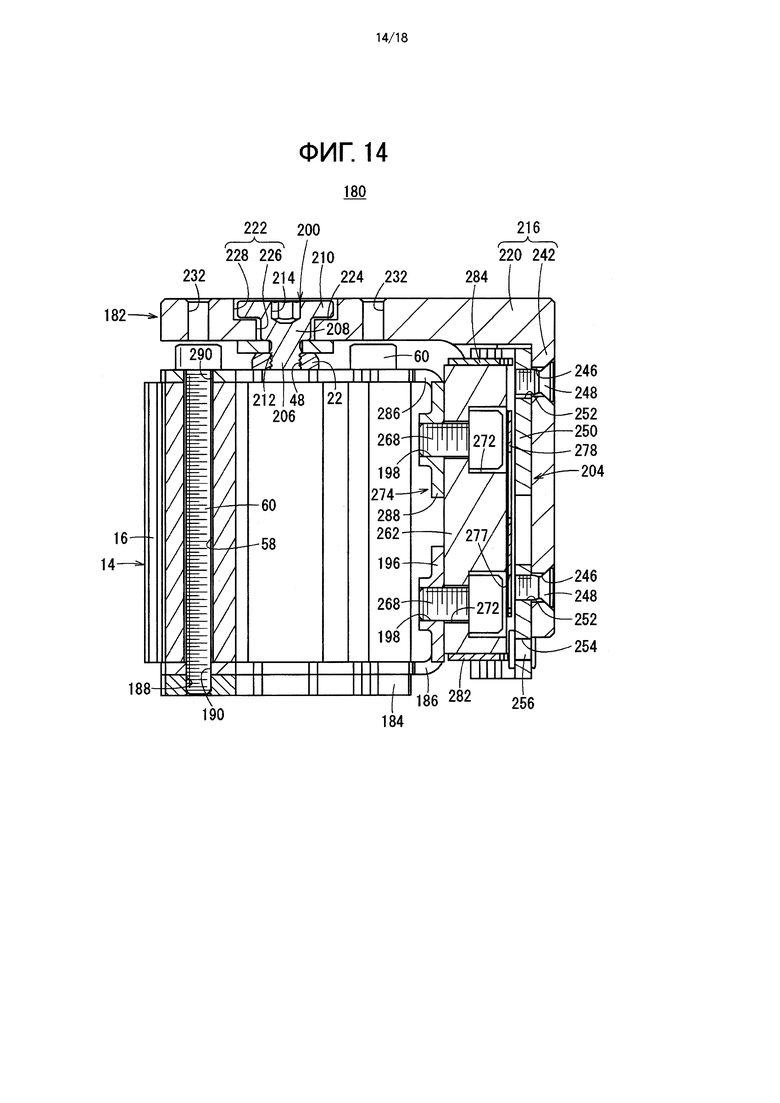

Фиг. 14 - схематический вид сбоку цилиндра с направляющим механизмом согласно четвертому варианту осуществления в разрезе;

Фиг. 15 - схематический вид сбоку цилиндра с направляющим механизмом согласно четвертому варианту осуществления в момент перемещения удерживающего узла в этом механизме;

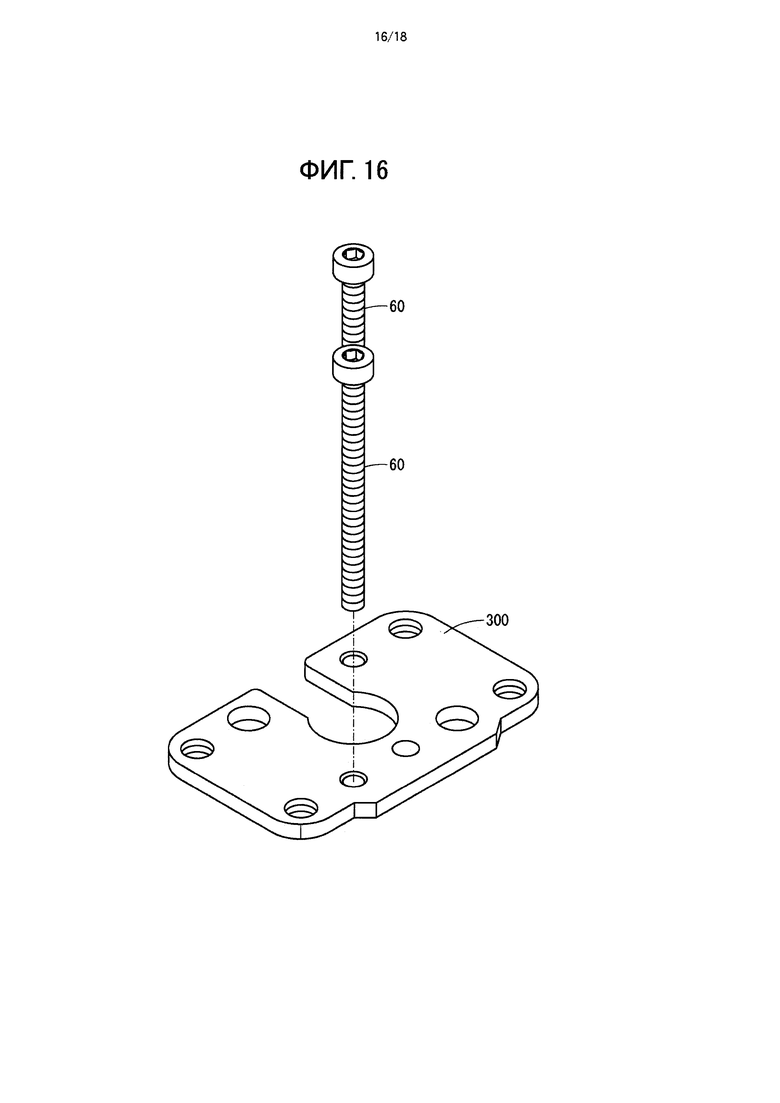

Фиг. 16 - схематический вид в перспективе фланцевого элемента с возможностью сборки на цилиндре с направляющим механизмом согласно четвертому варианту осуществления;

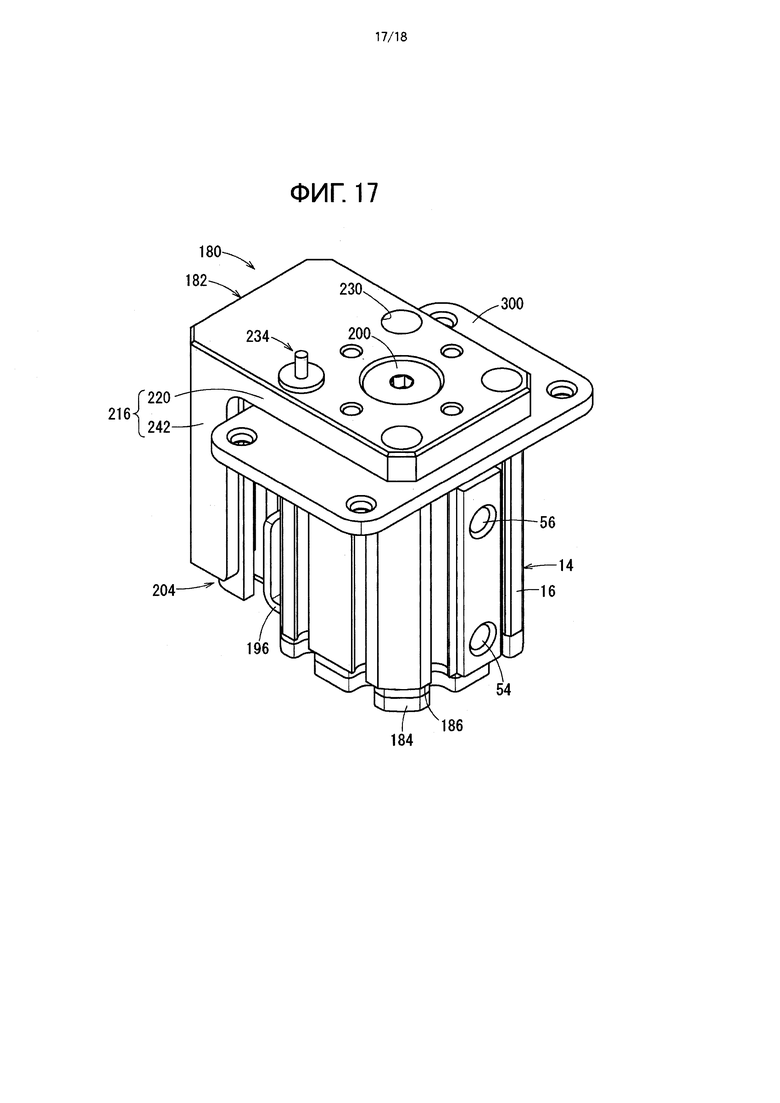

Фиг. 17 - общий схематический вид сбоку цилиндра с направляющим механизмом согласно четвертому варианту осуществления, иллюстрирующий модифицированный пример с фланцевым элементом, размещенным на этом механизме; и

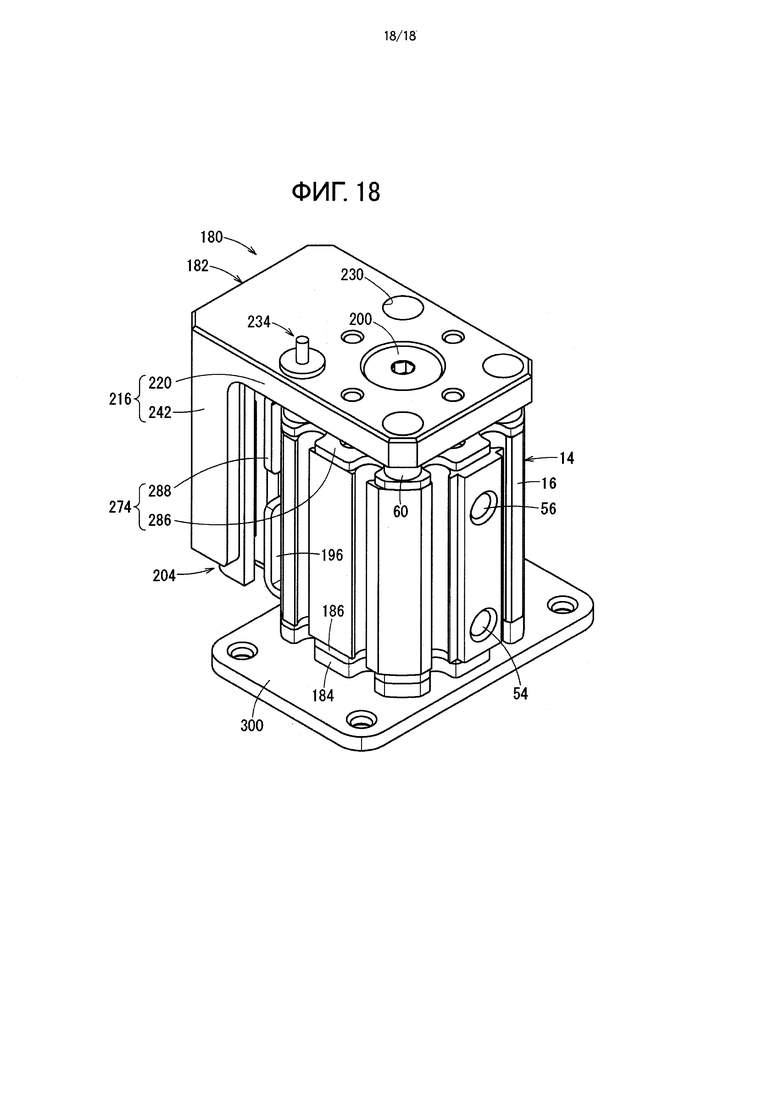

Фиг. 18 - общий схематический вид сбоку цилиндра с направляющим механизмом, иллюстрирующий модифицированный пример с фланцевым элементом, размещенным в отличном от показанного на фиг. 17 положении.

Описание вариантов осуществления

Ниже со ссылками на прилагаемые чертежи приводится подробное описание предпочтительных вариантов осуществления направляющего механизма для цилиндра, согласно настоящему изобретению, а также цилиндра с направляющим механизмом, к которому этот направляющий механизм для цилиндра прикреплен. В приводимом ниже описании направляющий механизм для цилиндра может также именоваться просто как "направляющий механизм".

На фиг. 1-3 представлены соответственно общий схематический вид в перспективе, схематическое вид в перспективе в разобранном состоянии и общий схематический вид сбоку цилиндра 10 с направляющим механизмом согласно первому варианту осуществления, а на фиг. 4 - схематический вид сбоку направляющего механизма 12 в разобранном состоянии. Этот цилиндр 10 с направляющим механизмом образован направляющим механизмом 12, прикрепленным к цилиндру 14.

Рассмотрим сначала цилиндр 14, который, как показано на фиг. 5, включает в себя корпус 16, поршень 20, вставленный в отверстие 18 для скольжения поршня, сформированное в корпусе 16, и шток 22 поршня, соединенный с поршнем 20. Просвет отверстия 18 для скольжения поршня закрыт воротником 24, а передний конец штока 22 поршня выходит на поверхность из корпуса 16 через сквозное отверстие 26, которое сформировано практически в центре воротника 24. Далее сторону выхода штока 22 поршня на поверхность будет называться как верхняя сторона, а противоположная сторона будет называться как нижняя сторона То есть, например, в корпусе 16 торцевой участок или торцевая поверхность, которая закрыта воротником 24, со стороны выхода переднего конца штока 22 поршня на поверхность является соответственно верхним торцевым участком или верхней торцевой поверхностью, а закрытая поверхность, которая образует заднюю поверхность, с противоположной от верхней торцевой поверхности стороны является нижней торцевой поверхностью.

Поршень 20 включает в себя диск 28 практически постоянного диаметра и цилиндрический выступ 30 меньшего диаметра, выступающий из нижней торцевой поверхности диска 28. Когда поршень 20 достигает положения нижней мертвой точки, нижняя торцевая поверхность цилиндрического выступа 30 садится на внутреннюю стенку нижней торцевой поверхности корпуса 16. При этом, между внутренней стенкой нижней торцевой поверхности корпуса 16 и нижней торцевой поверхностью диска 28 образуется небольшой зазор (первая камера 32).

На боковой стенке поршня 20 поблизости от нижней торцевой поверхности диска 28 сформирована кольцевая выточка 34, утопленная по диаметру в направлении внутрь, окружающая указанную боковую стенку. В этой кольцевой выточке 34 смонтирована кольцевая уплотнительная прокладка 36 для поршня, которая образует уплотнение между боковой стенкой поршня 20 и внутренней стенкой корпуса 16. Кроме того, поблизости от верхней торцевой поверхности диска 28 сформировано множество приемных отверстий 38, утопленных по диаметру в направлении внутрь. В каждом из приемных отверстий 38 располагается постоянный магнит 39.

Практически в центре поршня 20 сформированы установочное отверстие 40 для болта и установочное отверстие 42 для штока, являющееся продолжением установочного отверстия 40 для болта. Установочное отверстие 40 для болта и установочное отверстие 42 для штока проходят вдоль направления толщины поршня 20. Установочное отверстие 40 для болта сформировано от нижней торцевой поверхности поршня 20 практически до середины в направлении толщины, а установочное отверстие 42 для штока сформировано от практически середины в направлении толщины до верхней торцевой поверхности поршня 20.

Нижний концевой участок штока 22 поршня вставлен в установочное отверстие 42 для штока На нижнем концевом участке штока 22 поршня сформировано болтовое отверстие (непоказанное). Установка болта (непоказанного) в установочное отверстие 40 для болта и вкручивание этого болта в болтовое отверстие обеспечивают взаимное соединение штока 22 поршня и поршня 20.

Как отмечено выше, верхний концевой участок штока 22 поршня проходит через сквозное отверстие 26 воротника 24. Между внутренней стенкой сквозного отверстия 26 и боковой стенкой штока 22 поршня уставлены втулка 43 и уплотнительная прокладка 44 для штока Шток 22 поршня перемещается относительно втулки 43 и уплотнительной прокладки 44 для штока со скольжением. При этом воротник 24 запирается в корпусе 16 через кольцевой запирающий элемент 46, и таким образом обеспечивается позиционирование и закрепление воротника 24 в положении, при котором этот воротник закрывает просвет отверстия 18 для скольжения поршня. На боковой стенке воротника 24 смонтирована прокладка 47, которая уплотняет зазор между боковой стенкой воротника 24 и внутренней стенкой отверстие 18 для скольжения поршня.

На верхнем концевом участке штока 22 поршня сформировано глухое соединительное отверстие 48. На внутренней окружной стенке этого соединительного отверстия 48 сформирован резьбовой участок (недоказанный). В этот резьбовой участок вкручивают нижний концевой участок плавающей втулки 50, входящей в состав направляющего механизма 12 (см. фиг. 1-4).

Отверстие 18 для скольжения поршня разделено на первую камеру 32 и вторую камеру 52, на границе между которыми располагается диск 28 поршня 20. То есть первая камера 32 сформирована между внутренней стенкой нижней торцевой поверхности корпуса 16 и нижней торцевой поверхностью диска 28, а вторая камера 52 сформирована между верхней торцевой поверхностью диска 28 и нижней торцевой поверхностью воротника 24. Перемещение рабочей текучей среды из первой камеры 32 во вторую камеру 52 или в противоположном направлении предотвращается с помощью уплотнительной прокладки 36 для поршня. Кроме того, перемещение рабочей текучей среды из второй камеры 52 в атмосферу или в противоположном направлении предотвращается с помощью уплотнительной прокладки 44 для штока

В корпусе 16 сформированы первый порт 54, который сообщается с первой камерой 32, и второй порт 56, который сообщается со второй камерой 52. Через первый порт 54 и второй порт 56 рабочая текучая среда (например, воздух) подается в первую камеру 32 и во вторую камеру 52 или выпускается из первой камеры 32 и из второй камеры 52.

Как показано на фиг. 1-3, в корпусе 16 в направлении толщины (то есть в продольном направлении от нижнего торца к верхнему торцу) сформировано четыре сквозных установочных отверстия 58 для стяжных шпилек (четыре установочных отверстия для соединительных элементов). В каждое из установочных отверстий 58 для стяжных шпилек вставлена удлиненная стяжная шпилька 60, которая используется в качестве соединительного элемента Каждая стяжная шпилька 60 соединена при помощи резьбы с резьбовым отверстием 64 (см. фиг. 3) определенного крепежного элемента 62 (определенного элемента конструкции), который размещен на нижнем торце корпуса 16, за счет чего обеспечивается позиционирование и закрепление цилиндра 10 с направляющим механизмом относительно крепежного элемента 62. При этом корпус 16 соединяется с крепежным элементом 62.

Далее рассмотрим направляющий механизм 12. Этот направляющий механизм 12 содержит плавающую втулку 50, удерживающий узел 70, который удерживает плавающую втулку 50, и линейную направляющую 72 (направляющий механизм), который удерживается на удерживающем узле 70.

Как показано на фиг. 4, нижний концевой участок плавающей втулки 50 выполнен в виде резьбового участка малого диаметра Этот резьбовой участок вставлен в соединительное отверстие 48, которое сформировано на верхнем концевом участке штока 22 поршня, и вкручен в резьбовой участок, сформированный на внутренней окружной стенке соединительного отверстия 48. Следовательно, когда плавающая втулка 50 соединяется со штоком 22 поршня, шток 22 поршня и плавающая втулка 50 располагаются соосно вдоль одной и той же осевой линии.

На верхнем концевом участке плавающей втулки 50, выполненном в виде участка большого диаметра, сформирована кольцевая канавка 74 (окружная канавка), утопленная по диаметру в направлении внутрь, окружающая боковую стенку. Кольцевая канавка 74 служит в качестве первого участка зацепления, предназначенного для удерживания плавающей втулки 50 на удерживающем узле 70.

Кроме того, на верхней торцевой поверхности плавающей втулки 50 сформировано утопленное глухое резьбовое отверстие 76, предназначенное для установки отвертки или гаечного ключа.

В этом случае удерживающий узел 70 включает в себя удерживающую пластину (удерживающий элемент) 78 и L-образную пластину 80 (элемент для транспортировки обрабатываемой детали), которая удерживает удерживающую пластину 78. Среди этих элементов удерживающая пластина 78, как показано на фиг. 6, имеет практически Y-образную форму и снабжена U-образной канавкой 82, сформированной на раздвоенном переднем концевом участке пластины. В эту U-образную канавку 82 вставляют участок верхнего концевого участка плавающей втулки 50, на котором сформирована кольцевая канавка 74.

Ширина W1 просвета U-образной канавки 82 задана меньшей, чем диаметр верхнего концевого участка плавающей втулки 50. Поэтому боковая стенка нижней торцевой поверхности кольцевой канавки 74 плавающей втулки 50 приводится в контакт с удерживающей пластиной 78, и в результате обеспечивается блокировка плавающей втулки 50 в этой пластине. Таким образом предотвращается выпадение плавающей втулки 50 из U-образной канавки 82. То есть участок поблизости от U-образной канавки 82 служит в качестве установочного участка (в качестве второго участка зацепления), предназначенного для установки в кольцевой канавке 74 и зацепления с этой кольцевой канавкой 74.

При этом ширина W1 U-образной канавки 82 несколько превышает диаметр D1 плавающей втулки 50 на участке, соответствующем нижней стенке кольцевой канавки 74. Поэтому между нижней стенкой кольцевой канавки 74 (являющейся первым участком зацепления) и внутренней стенкой U-образной канавки 82 (являющейся вторым участком зацепления) формируется зазор 84 определенной величины.

Удерживающую пластину 78 соединяют в результате сварки, например, с L-образной пластиной 80 (см. фиг. 1-3), и таким образом обеспечивают удерживание пластины 78 на L-образной пластине 80. В результате через удерживающую пластину 78 плавающая втулка 50 удерживается на L-образной пластине 80. В этом случае раздвоенный передний участок удерживающей пластины 78 ориентирован в сторону первого порта 54 и второго порта 56, а задний участок этой пластины, имеющий пластинчатую форму, обращен в сторону линейной направляющей 72.

В плоской потолочной стенке 85 L-образной пластины 80 сформировано сквозное установочное отверстие 86 для втулки, проходящее в направлении толщины (см. фиг. 1 и 2). В это установочное отверстие 86 для втулки вставляют верхний концевой участок плавающей втулки 50. Верхняя торцевая поверхность плавающей втулки 50 и верхняя торцевая поверхность L-образной пластины 80 располагаются практически в одной плоскости.

Как показано на фиг. 1 и 3, диаметр D2 установочного отверстия для втулки 86 несколько превышает диаметр D3 верхней торцевой поверхности плавающей втулки 50. Поэтому между внутренней стенкой установочного отверстия 86 для втулки и боковой стенкой верхней торцевой поверхности плавающей втулки 50 формируется зазор 88 определенной величины.

Как показано на фиг. 1 и 2, в потолочной стенке 85 в направлении толщины сформировано также четыре сквозных проходных отверстия 90 для стяжных шпилек (четыре проходных отверстия для соединительных элементов), через которые проходят стяжные шпильки 60, и два отверстия 91 для поддерживания обрабатываемой детали. Четыре проходных отверстия 90 для стяжных шпилек располагаются на участках, соответствующих вершинам квадрата, напротив установочных отверстий 58 для стяжных шпилек, которые сформированы в корпусе 16. При этом отверстия 91 для поддерживания обрабатываемой детали сформированы на более близком расстоянии от установочного отверстия 86 для втулки, чем проходные отверстия 90 для стяжных шпилек и располагаются по обе стороны от этого установочного отверстия 86 для втулки.

Отверстия 91 для поддерживания обрабатываемой детали представляют собой элементы, которые служат для крепления определенной обрабатываемой детали (непоказанной). То есть, например, в случае, когда в обрабатываемой детали сформированы резьбовые отверстия, со стороны нижней торцевой поверхности потолочной стенки 85 L-образной пластины 80 через отверстия 91 для поддерживания обрабатываемой детали могут быть вставлены болты, которые могут быть вкручены в эти резьбовые отверстия. Кроме того, как показано на фиг. 6, само собой разумеется, удерживающая пластина 78 имеет такую форму и такие размеры, что не закрывает отверстия 91 для поддерживания обрабатываемой детали. В ином случае в удерживающей пластине 78 могут быть сформированы сквозные отверстия 92, сообщающиеся с отверстиями 91 для поддерживания обрабатываемой детали.

Поддерживание обрабатываемой детали может осуществляться не с помощью болтов, а с помощью ступенчатых штифтов, которые могут быть вставлены через отверстия 91 для поддерживания обрабатываемой детали.

К висячей стенке 94 L-образной пластины 80, изогнутой относительно потолочной стенки 85 этой пластины и свисающей практически вниз, например, приварен направляющий элемент 96, входящий в состав линейной направляющей 72, служащей в качестве направляющего механизма В результате линейная направляющая 72 удерживается на удерживающем узле 70. Как показано выше, удерживающая пластина 78 удерживается на L-образной пластине 80, и поэтому опосредованно удерживающая пластина 78 также поддерживается на направляющем элементе 96. То есть удерживающий узел 70 поддерживается на направляющем элементе 96.

В этом случае линейная направляющая 72 представляет собой так называемую линейную направляющую с циркулирующими шариками. То есть в результате циркуляции множества шариков 100 внутри направляющих канавок 101, сформированных в направляющем элементе 96, ползун 98, который служит в качестве перемещаемого элемента, перемещается относительно направляющего элемента 96. При этом, само собой разумеется, ползун 98 совершает относительное движение вдоль направляющей канавки 101.

К ползуну 98 и к корпусу 16 прикреплен L-образный кронштейн 102, служащий в качестве кронштейна То есть L-образный кронштейн 102 включает в себя потолочную стенку 104 (плоский участок) и висячую стенку 106 (плоский участок), изогнутый относительно этой потолочной стенки 104 так, что свисает практически вниз. L-образный кронштейн 102 представляет собой элемент коленчатой формы, в котором угол пересечения потолочной стенки 104 и висячей стенка 106 составляет примерно 90°. То есть потолочная стенка 104 и висячая стенка 106 соединены между собой через изогнутый участок.

Среди этих элементов висячая стенка 106 прикреплена к ползуну 98 (поддерживается на этом ползуне) с помощью болтов 108. В то же время в потолочной стенке 104 сформировано четыре отверстия 110 для блокировки стяжных шпилек, а корпус 16 прикреплен к потолочной стенке 104 (поддерживается на этой стенке) с помощью стяжных шпилек 60, головки которых блокированы в соответствующих отверстиях 110 для блокировки стяжных шпилек.

Цилиндр 10 с направляющим механизмом согласно первому варианту осуществления имеет конструкцию, в основном соответствующую описанной выше. Рассмотрим далее процесс работы и преимущества этого цилиндра, связанные с операцией крепления направляющего механизма 12 на цилиндре 14 и движением цилиндра 14.

Для прикрепления направляющего механизма 12 к цилиндру 14, а также для крепления цилиндра 10 с направляющим механизмом на определенном крепежном элементе 62 (см. фиг. 3), сначала резьбовой участок плавающей втулки 50, которая входит в состав предварительно собранного направляющего механизма 12, вставляют в соединительное отверстие 48 штока 22 поршня. После этого с помощью отвертки или гаечного ключа или т.п., установленного в резьбовом отверстии 76 плавающей втулки 50, эту плавающую втулку 50 приводят во вращение, в результате которого резьбовой участок плавающей втулки 50 вкручивают в резьбовой участок соединительного отверстия 48.

Затем нижнюю торцевую поверхность корпуса 16 приводят в контакт с определенным участком крепежного элемента 62. При этом положения установочных отверстий 58 для стяжных шпилек 58 совмещаются с положениями резьбовых отверстий 64, сформированных в крепежном элементе 62. То есть резьбовые отверстия 64 становятся продолжением установочных отверстий 58 для стяжных шпилек.

В таком состоянии нижнюю торцевую поверхность потолочной стенки 104 L-образного кронштейна 102 направляющего механизма 12 приводят в контакт с верхней торцевой поверхностью корпуса 16 так, чтобы установочные отверстия 58 для стяжных шпилек в корпусе 16 стали продолжением отверстий 110 для блокировки стяжных шпилек. Кроме того, резьбовые участки стяжных шпилек 60 пропускают через проходные отверстия 90 для стяжных шпилек в L-образной пластине 80, отверстия 110 для блокировки стяжных шпилек 110 и установочные отверстия 58 для стяжных шпилек в корпусе 16 и вкручивают в резьбовые отверстия 64. Диаметры головок стяжных шпилек 60 имеют меньшие размеры, чем диаметры проходных отверстий 90 для стяжных шпилек, и поэтому стяжные шпильки 60 беспрепятственно проходят через эти проходные отверстия 90 для стяжных шпилек.

Кроме того, так как диаметры головок стяжных шпилек 60 превышают диаметры отверстий 110 для блокировки стяжных шпилек 110, то головки стяжных шпилек 60 блокируются в положениях поблизости от просветов отверстий 110 для блокировки стяжных шпилек. Следовательно, стяжные шпильки 60 соединяют L-образный кронштейн 102 с корпусом 16 и корпус 16 с крепежным элементом 62. В соответствии с вышеупомянутыми признаками обеспечивается прикрепление направляющего механизма 12 к цилиндру 14, а также позиционирование и закрепление цилиндра 14 на крепежном элементе 62.

Как показано выше, в соответствии с первым вариантом осуществления плавающая втулка 50 крепится на штоке 22 поршня (соединяется с этим штоком) таким образом, что плавающая втулка 50 располагается практически соосно штоку 22 поршня, а ползун 98 крепится к корпусу 16 через L-образный кронштейн 102. Поэтому появляется возможность упрощения процесса изготовления так называемого модернизированного устройства, в котором прикрепление производится к существующему цилиндру 14.

Кроме того, одновременно с прикреплением направляющего механизма 12 к цилиндру 14 может обеспечиваться позиционирование и закрепление цилиндра 14 на определенном крепежном элемент 62. То есть появляется возможность эффективного выполнения операции сборки цилиндра 10 с направляющим механизмом и операции прикрепления цилиндра 10 с направляющим механизмом к крепежному элементу 62. Кроме того, обе операции - и операция сборки и операция крепления отличаются простотой, и нет никакой особой необходимости в какой-либо механической обработке.

При изготовлении плавающей втулки 50, удерживающей пластины 78 и L-образной пластины 80 возникают неизбежные отклонения от стандартных размеров относительно размеров каждого из крепежных элементов 62. Поэтому в первом варианте осуществления между внутренней стенкой U-образной канавки 82 удерживающей пластины 78 и нижней стенкой кольцевой канавки 74 плавающей втулки 50 формируют зазор 84, а между внутренней стенкой установочного отверстия 86 для втулки в L-образной пластине 80 и боковой стенкой верхнего концевого участка плавающей втулки 50 формируют зазор 88.

В случае отсутствия таких зазоров 84, 88 и неточного взаимного совмещения центральных осей отверстия 18 для скольжения поршня, U-образной канавки 82 и установочного отверстия 86 для втулки возникает рассовмещение по осевому центру между плавающей втулкой 50 и штоком 22 поршня. При этом беспрепятственное выполнение установки нижнего концевого участка плавающей втулки 50 в соединительное отверстие 48 штока 22 поршня и вкручивания плавающей втулки 50 становится невозможным.

В отличие от этого согласно первому варианту осуществления формирование зазоров 84,88 обеспечивает относительное перемещение плавающей втулки 50 относительно удерживающего узла 70 в пределах участков формирования зазоров 84, 88. То есть поддержание состояния, в котором плавающая втулка 50 удерживается с помощью удерживающей пластины 78 и, следовательно, с помощью удерживающего узла 70, обеспечивает возможность соединения плавающей втулки 50 со штоком 22 поршня таким образом, что центральная ось этой втулки оказывается совмещенной с центральной осью штока 22 поршня.

Как показано выше, формирование зазоров 84, 88 позволяет в случае возникновения рассовмещения по осевому центру между отверстием 18 для скольжения поршня, U-образной канавкой 82 и установочным отверстием 86 для втулки компенсировать такое рассовмещение по осевому центру и обеспечить крепление плавающей втулки 50 на штоке 22 поршня.

Кроме того, с помощью болтов или т.п., пропускаемых в отверстия 91 для поддерживания обрабатываемой детали, обрабатываемая деталь (непоказанная) крепится к L-образной пластине 80. Таким образом, обрабатываемая деталь поддерживается на цилиндре 10 с направляющим механизмом.

Цилиндр 10 с направляющим механизмом работает следующим образом. Когда шток 22 поршня и плавающая втулка 50 располагаются в положениях своей нижней мертвой точки, из первого порта 54, показанного на фиг. 5, рабочая текучая среда (например, воздух) подается в первую камеру 32. Поршень 20 воспринимает силу давления рабочей текучей среды, подаваемой в первую камеру 32. В результате поршень 20 и шток 22 поршня поднимаются вверх. При этом рабочая текучая среда, находящаяся во второй камере 52, выпускается из второго порта 56.

В процессе подъема штока 22 поршня вверх плавающая втулка 50 также поднимается вверх. Так как плавающая втулка 50 удерживается на удерживающей пластине 78, а L-образная пластина 80, которая удерживает удерживающую пластину 78, удерживает также направляющий элемент 96, то подъем плавающей втулки 50 вверх сопровождается подъемом вверх удерживающего узла 70 и направляющего элемента 96. При этом шарики 100 циркулируют внутри направляющей канавки 101, и поэтому ползун 98 сохраняет свое первоначальное положение. Следовательно, относительно направляющего элемента 96 ползун 98 опускается вниз.

В конце концов, шток 22 поршня, плавающая втулка 50, удерживающий узел 70 и направляющий элемент 96, как показано на фиг. 7, достигают положений своей верхней мертвой точки. В результате транспортировка обрабатываемой детали осуществляется на величину хода плавающей втулки 50 и штока 22 поршня.

Так как направляющий элемент 96 поднимается по прямой линии вверх (в направлении стрелки 21) на фиг. 3, то плавающая втулка 50, поддерживаемая на направляющем элементе 96 через удерживающий узел 70, также поднимается по прямой линии вверх без наклона Поэтому шток 22 поршня и поршень 20 также поднимаются по прямой линии вверх. Следовательно, предотвращается возможность возникновения люфта или стука вследствие наклона штока 22 поршня и поршня 20.

Кроме того, так как корпус 16 защищен с помощью направляющего элемента 96 и т.д., то даже в случае действия вышеупомянутых поперечных нагрузки на цилиндр 10 с направляющим механизмом, вероятность передачи таких поперечных нагрузок на шток 22 поршня и на плавающую втулку 50 является низкой, что обеспечивает возможность эффективного предотвращения возникновения люфта или стука

Кроме того, так как удерживающий узел 70 соединяется с направляющим элементом 96, то низкой является и вероятность возникновения вращения плавающей втулки 50, удерживаемой на удерживающем узле 70, а также вращения штока 22 поршня. Поэтому повышается надежность отсутствия вращения.

Когда шток 22 поршня и плавающая втулка 50, находящиеся в положениях своей верхней мертвой точки, возвращаются в положения своей нижней мертвой точки, рабочая текучая среда (например, воздух) подается из второго порта 56 во вторую камеру 52 (см. фиг. 5). Поршень 20 воспринимает силу давления рабочей текучей среды, подаваемой во вторую камеру 52, и опускается вниз. При этом рабочая текучая среда, находящаяся в первой камере 32, выпускается из первого порта 54.

Опускание поршня 20 вниз сопровождается опусканием вниз штока 22 поршня и плавающей втулки 50. Также вниз опускаются и удерживающий узел 70 и направляющий элемент 96. При этом шарики 100 циркулируют внутри направляющей канавки 101, и поэтому ползун 98 сохраняет свое первоначальное положение. Следовательно, относительно направляющего элемента 96 ползун 98 поднимается вверх.

Как показано выше, когда рабочая текучая среда подается внутрь корпуса 16 и шток 22 поршня совершает возвратно-поступательное движение, плавающая втулка 50 и направляющий элемент 96 также совершают возвратно-поступательные движения в том же направлении. При этом ползун 98 линейной направляющей 72 перемещается относительно направляющего элемента 96.

В конце концов, шток 22 поршня, плавающая втулка 50, удерживающий узел 70 и направляющий элемент 96 возвращаются обратно в положения, показанные на фиг. 3, и достигают положений своей нижней мертвой точки. Когда плавающая втулка 50 и шток 22 поршня возвращаются из положений верхней мертвой точки обратно в положения своей нижней мертвой точки, может быть осуществлена транспортировка другой обрабатываемой детали, отличной от вышеупомянутой обрабатываемой детали.

Кроме того, даже в случае возврата из положений верхней мертвой точки обратно в положения нижней мертвой точки направляющий элемент 96 опускается по прямой линии (в направлении стрелки 72) вниз на фиг. 7, и поэтому плавающая втулка 50, шток 22 поршня и поршень 20 также опускаются по прямой линии. Следовательно, и в этом случае предотвращается возможность возникновения люфта или стука вследствие наклона штока 22 поршня и поршня 20. Само собой разумеется, надежность отсутствия вращения также повышается.

Согласно первому варианту осуществления нижняя торцевая поверхность потолочной стенки 104 L-образного кронштейна 102 приведена в контакт с верхней торцевой поверхностью корпуса 16, а L-образный кронштейн 102 и корпус 16 соединены между собой с помощью стяжных шпилек 60, и поэтому плоский участок может быть также приведен в контакт с нижней торцевой поверхностью корпуса 16. Рассмотрим такую конструкцию в качестве второго варианта осуществления. Элементы конструкции, совпадающие с соответствующими элементами конструкции, показанными на фиг 1-7, в основном обозначены теми же номерами позиций, и подробное описание этих элементов не приводится.

На фиг. 8 представлен общий схематический вид в перспективе цилиндра 120 с направляющим механизмом согласно второму варианту осуществления, а на фиг 9 - общий схематический вид сбоку этого цилиндра В направляющем механизме 122, который входит в состав цилиндра 120 с направляющим механизмом, L-образный кронштейн 124 включает в себя нижнюю стенку 126 (плоский участок) и вертикальную стенку 127 (плоский участок), проходящую от нижней стенки 126 вверх практически в вертикальном направлении. Среди этих элементов вертикальная стенка 127 прикреплена к ползуну 98 помощью болтов 108 таким же образом, как и висячая стенка 106 L-образного кронштейна 102 в цилиндре 10 с направляющим механизмом согласно первому варианту осуществления.

В нижней стенке 126 в направлении толщины (то есть в вертикальном направлении) сформировано четыре сквозных установочных отверстия 128 для стяжных шпилек. Кроме того, на нижней стенке 126 сформировано два выступа 130, располагающиеся в симметричных положениях слева и справа. В каждом из выступов 130 сформировано сквозное установочное отверстие 132 для болта.

В этом случае в крепежном элементе 62 помимо резьбовых отверстий 64 для вкручивания стяжных шпилек 60 сформированы и другие резьбовые отверстия 136, предназначенные для вкручивания болтов 134. Позиционирование и закрепление нижней стенки 126, окружающей нижнюю концевую поверхность корпуса 16, в промежуточном состоянии между крепежным элементом 62 и корпусом 16, обеспечивается в результате вкручивания стяжных шпилек 60 в резьбовые отверстия 64 и резьбовых участков болтов 134, пропущенных через установочные отверстия 132 для болтов, в резьбовые отверстия 136.

Кроме того, согласно второму варианту осуществления направляющий механизм 122 прикрепляют к цилиндру 14 в результате вкручивания резьбовых участков стяжных шпилек 60, пропущенных сначала через проходные отверстия 90 для стяжных шпилек в L-образной пластине 80, а затем через установочные отверстия 58 для стяжных шпилек в корпусе 16 и установочные отверстия 128 для стяжных шпилек в L-образном кронштейне 124, в резьбовые отверстия 64. Кроме того, за счет вкручивания стяжных шпилек 60 и болтов 134 цилиндр 120 с направляющим механизмом крепится к крепежному элементу 62.

Диаметры головок стяжных шпилек 60 превышают диаметры установочных отверстий 58 для стяжных шпилек в корпусе 16. Поэтому стяжные шпильки 60 блокируются корпусом 16.

В случае необходимости снятия цилиндра 14 при выполнении какой-либо операции технического обслуживания относительно цилиндра 14 в проходных отверстиях 90 для стяжных шпилек в L-образной пластине 80 может быть установлена отвертка или гаечный ключ и т.п.и в результате выкручивания стяжных шпилек 60 эти шпильки могут быть освобождены. При этом стяжные шпильки 60 могут быть пропущены через проходные отверстия 90 для стяжных шпилек и извлечены из этих отверстий, или стяжные шпильки 60 могут быть оставлены в сквозных установочных отверстиях 58 для стяжных шпилек.

Далее в резьбовое отверстие 70 плавающей втулки 50 устанавливают отвертку или гаечный ключ или т.п.и в результате выкручивания плавающей втулки 50 отделяют эту втулку от штока 22 поршня. Таким образом обеспечивается возможность отделения цилиндра 14 от направляющего механизма 122.

Затем цилиндр 14 выводят из промежутка между нижней стенкой 126 L-образного кронштейна 124 и потолочной стенкой 85 L-образной пластины 80 и извлекают из направляющего механизма 122. То есть цилиндр 14 снимают с направляющего механизма 122.

После этого относительно цилиндра 14 выполняют операцию технического обслуживания или т.п., и если вставить стяжные шпильки 60 между нижней стенкой 126 L-образного кронштейна 124 и потолочной стенкой 85 L-образной пластины 80 и затем вкрутить эти шпильки в резьбовые отверстия 64, то можно обеспечить повторное крепление цилиндра 14 на направляющем механизме 122. При этом в процессе выполнения операции технического обслуживания и т.п.на направляющем механизме 122 может быть закреплен запасной цилиндр 14, с помощью которого можно осуществлять транспортировку обрабатываемых деталей.

В процессе снятия и повторного крепления цилиндра 14, как указано выше, направляющий механизм 122 остается закрепленным на крепежном элементе 62 с помощью болтов 134, которые в результате вкручивания в резьбовые отверстия 136 крепежного элемента 62 обеспечивают позиционирование и закрепление L-образного кронштейна 124. То есть при снятии цилиндра 14 с направляющего механизма 122, так же как и при повторном креплении на направляющем механизме 122, нет никакой особой необходимости снимать направляющий механизм 122 с крепежного механизма Поэтому обе операции - и операция снятия и операция повторного крепления отличаются простотой.

Процесс работы и другие преимущества цилиндра 120 с направляющим механизмом согласно второму варианту осуществления являются такими же, как и в случае цилиндра 10 с направляющим механизмом согласно первому варианту осуществления, и поэтому подробное описание этих признаков не приводится.

Кроме того, в результате использования двух L-образных кронштейнов один из L-образных кронштейнов может быть приведен в контакт с нижней торцевой поверхностью корпуса 16, а другой L-образный кронштейн может быть приведен в контакт с верхней торцевой поверхностью корпуса 16. Рассмотрим такую конструкцию в качестве третьего варианта осуществления. Элементы конструкции, совпадающие с соответствующими элементами конструкции, показанными на фиг. 1-9, в основном обозначены теми же номерами позиций, и подробное описание этих элементов не приводится.

На фиг. 10 представлен общий схематический вид в перспективе цилиндра с направляющим механизмом согласно третьему варианту осуществления, а на фиг. 11 - общий схематический вид сбоку этого цилиндра Направляющий механизм 142, который входит в состав цилиндра 140 с направляющим механизмом, включает в себя первый L-образный кронштейн 144 и второй L-образный кронштейн 146.

Первый L-образный кронштейн 144 имеет практически такую же форму, что и L-образный кронштейн 124, и включает в себя первую нижнюю стенку 148 (плоский участок) и удлиненную первую вертикальную стенку 150 (плоский участок), вытянутую вверх от первой нижней стенки 148 практически в вертикальном направлении. Среди этих элементов в первой нижней стенке 148 в направлении толщины (то есть в вертикальном направлении) сформировано четыре сквозных установочных отверстия 128 для стяжных шпилек. Кроме того, на первой нижней стенке 148 сформировано два уширенных выступа 152, располагающиеся в симметричных положениях слева и справа В каждом из этих уширенных выступов 152 сформировано сквозное установочное отверстие 154 для болта.

Первая вертикальная стенка 150 прикреплена с помощью болтов 108 к ползуну 98. Кроме того, на первой вертикальной стенке 150 позиционирован и закреплен второй L-образный кронштейн 146. В частности, второй L-образный кронштейн 146 включает в себя вторую нижнюю стенку 156 (плоский участок) и укороченную вторую вертикальную стенку 158 (плоский участок), вытянутую вверх от второй нижней стенки 156 практически в вертикальном направлении. На первой вертикальной стенке 150 и на второй вертикальной стенке 158 сформированы сквозные установочные отверстия. При приведении второй вертикальной стенки 158 в контакт с первой вертикальной стенкой 150 установочные отверстия совмещаются между собой. Через эти установочные отверстия пропущены болты 160, на которые накручены гайки 162. Таким образом первый L-образный кронштейн 144 и второй L-образный кронштейн 146 соединяют между собой.

Так же, как и в случае потолочной стенки 104 L-образного кронштейна 102 в первом варианте осуществления, вторая нижняя стенка 156 закрывает верхнюю торцевую поверхность корпуса 16. Во второй нижней стенке 156 сформировано четыре отверстия 110 для блокировки стяжных шпилек.

Согласно третьему варианту осуществления, резьбовые участки шпилек 60, пропущенные через сквозные отверстия 90 для стяжных шпилек в L-образной пластине 80, далее проходят через отверстия 110 для блокировки стяжных шпилек, сформированные во второй нижней стенке 156 второго L-образного кронштейна 146, установочные отверстия 58 для стяжных шпилек, сформированные в корпусе 16, и установочные отверстия 128 для стяжных шпилек, сформированные в первой нижней стенке 148 первого L-образного кронштейна 144, и после этого вкручиваются в резьбовые отверстия 64, сформированные в крепежном элементе 62. Таким образом направляющий механизм 142 прикрепляют к цилиндру 14, а цилиндр 140 с направляющим механизмом крепят на крепежном элементе 62.

Диаметры головок стяжных шпилек 60 превышают диаметры отверстий 110 для блокировки стяжных шпилек. Поэтому стяжные шпильки 60 блокируются второй нижней стенкой 156 второго L-образного кронштейна 146.

В этом случае в крепежном элементе 62 формируют резьбовые отверстия 166, предназначенные для вкручивания болтов 164, пропущенных через установочные отверстия 154 для болтов в первого нижней стенке 148. Позиционирование и закрепление первый нижней стенки 148, окружающей нижнюю концевую поверхность корпуса 16, в промежуточном состоянии между крепежным элементом 62 и корпусом 16, обеспечивают в результате вкручивания стяжных шпилек 60 в резьбовые отверстия 64 и резьбовых участков болтов 164, пропущенных через установочные отверстия 154 для болтов, в резьбовые отверстия 166.

Кроме того, согласно третьему варианту осуществления удерживающая пластина 168, которая удерживает плавающую втулку 50, выполнена в виде плоского пластинчатого элемента небольших размеров с U-образной канавкой 82.

В случае необходимости снятия цилиндра 14 при выполнении какой-либо операции технического обслуживания относительно цилиндра 14 в проходных отверстиях 90 для стяжных шпилек в L-образной пластине 80 может быть установлена отвертка или гаечный ключ и т.п. и в результате выкручивания стяжных шпилек 60 эти шпильки могут быть освобождены. При этом стяжные шпильки 60 могут быть пропущены через проходные отверстия 90 для стяжных шпилек и извлечены из этих отверстий, или стяжные шпильки 60 могут быть оставлены в отверстиях 110 для блокировки стяжных шпилек во втором L-образном кронштейне 146.

Далее в резьбовое отверстие 76 плавающей втулки 50 устанавливают отвертку или гаечный ключ или т.п. и в результате выкручивания плавающей втулки 50 отделяют эту втулку от штока 22 поршня. Таким образом обеспечивают возможность отделения цилиндра 14 от направляющего механизма 142.

Затем цилиндр 14 выводят из промежутка между первой нижней стенкой 148 L-образного кронштейна 144 и второй нижней стенкой 156 второго L-образного кронштейна 146 и извлекают из направляющего механизма 142. То есть цилиндр 14 снимают с направляющего механизма 142.

После этого относительно цилиндра 14 выполняют операцию технического обслуживания или т.п., и если вставить стяжные шпильки 60 между первой нижней стенкой 148 первого L-образного кронштейна 144 и второй нижней стенкой 156 второго L-образного кронштейна 146 и затем вкрутить эти шпильки в резьбовые отверстия 64, то можно обеспечить повторное крепление цилиндра 14 на направляющем механизме 142. При этом в процессе выполнения операции технического обслуживания и т.п.на направляющем механизме 142 может быть закреплен запасной цилиндр 14, с помощью которого можно осуществлять транспортировку обрабатываемых деталей.

В процессе снятия и повторного крепления цилиндра 14, как указано выше, направляющий механизм 142 остается закрепленным на крепежном элементе 62 с помощью болтов 164, которые в результате вкручивания в резьбовые отверстия 166 крепежного элемента 62 обеспечивают позиционирование и закрепление первого L-образного кронштейна 144. То есть при снятии цилиндра 14 с направляющего механизма 142, так же как и при повторном креплении на направляющем механизме 142 нет никакой особой необходимости снимать направляющий механизм 142 с крепежного механизма. Поэтому обе операции - и операция снятия, и операция повторного крепления, отличаются простотой.

Процесс работы и другие преимущества цилиндра 140 с направляющим механизмом согласно третьему варианту осуществления являются такими же, как и в случае цилиндра 10 с направляющим механизмом согласно первому варианту осуществления и цилиндра 120 согласно второму варианту изобретения, и поэтому подробное описание этих признаков не приводится.

В проходные отверстия для соединительных элементов, которые представляют собой сквозные проходные отверстия 90 для стяжных шпилек, может быть дополнительно вставлен элемент для позиционирования, обеспечивающий позиционирование обрабатываемой детали. Рассмотрим такую конструкцию в качестве четвертого варианта осуществления. Элементы конструкции, совпадающие с соответствующими элементами конструкции, показанными на фиг. 1-11, в основном обозначены теми же номерами позиций, и подробное описание этих элементов не приводится.

На фиг. 12-14 представлены соответственно общий схематический вид в перспективе цилиндра 180 с направляющим механизмом согласно четвертому варианту осуществления, схематический вид в перспективе этого цилиндра с направляющим механизмом в разобранном состоянии и схематический вид сбоку этого цилиндра с направляющим механизмом в разрезе. Этот цилиндр 180 с направляющим механизмом образован направляющим механизмом 182, прикрепленным к цилиндру 14.

В этом случае со стороны нижней торцевой поверхности корпуса 16 размещены плоская пластина 184 и L-образная пластина 186. В этой плоской пластине 184 и в этой L-образной пластине 186 сформированы соответственно резьбовые отверстия 188 для стяжных шпилек, которые совпадают с установочными отверстиями 58 для стяжных шпилек 58 в корпусе 16, и первые проходные отверстия 190 для стяжных шпилек. Как будет показано ниже, стяжные шпильки 60, пропущенные через первые проходные отверстия 190 для стяжных шпилек, вкручивают в резьбовые отверстия 188 для стяжных шпилек. Таким образом корпус 16 соединяют с плоской пластиной 184 и зажимают L-образную пластину 186 между корпусом 16 и плоской пластиной 184. То есть согласно четвертому варианту осуществления плоская пластина 184 становится "определенным элементом конструкции".

Между соседними отверстиями 188, 188 для стяжных шпилек и между соседними первыми проходными отверстиями 190 для стяжных шпилек сформированы соответственно сквозные отверстия 192, 194. Резьбовые отверстия 188 для стяжных шпилек 188 и сквозные отверстия 192 проходят в направление толщины плоской пластины 184, а первые проходные отверстия 190 для стяжных шпилек и сквозные отверстия 194 проходят в направлении толщины L-образной пластины 186. Положения резьбовых отверстий 188 для стяжных шпилек соответствуют положениям первых проходных отверстий 190 для стяжных шпилек, а положения сквозных отверстий 192 соответствуют положениям сквозных отверстий 194.

Кроме того, в вертикальной стенке 196 L-образной пластины 186 сформировано приемное болтовое отверстие 198 с нарезанным резьбовым участком.

В то же время направляющий механизм 182 содержит плавающую втулку 200, удерживающий узел 202, который удерживает плавающую втулку 200, и линейную направляющую 204 (направляющий механизм), который направляет плавающую втулку 200 через удерживающий узел 202.

Плавающая втулка 200 включает в себя ножку 206, блокирующий участок 208 и головку 210, перечисленные в порядке увеличения диаметра этих участков. Среди этих элементов ножка 206 вставлена в соединительное отверстие 48, сформированное на верхнем концевом участке штока 22 поршня, причем резьбовой участок, сформированный на боковой стенке этой ножки 206, вкручен в резьбовой участок, сформированный внутри соединительного отверстия 48.

На верхнем участке ножки 206 поблизости от блокирующего участка 208 сформирован кольцеобразный выступ 212, выступающий по диаметру в направлении наружу. Диаметр кольцеобразного выступа 212 меньше, чем диаметр блокирующего участка 208. Кроме того, на верхней торцевой поверхности головки 210, которая является продолжением верхнего участка блокирующего участка 208, сформировано глухое резьбовое отверстие 214.

В четвертом варианте осуществления удерживающий узел 202 включает в себя L-образный рычажный элемент 216 (элемент для транспортировки обрабатываемой детали), предназначенный для транспортировки обрабатываемой детали, и удерживающее кольцо 218 (удерживающий элемент), предназначенное для удерживания плавающей втулки 200 на L-образном рычажном элементе 216. Среди этих элементов через удерживающее кольцо 218 проходит ножка 206, входящая в состав плавающей втулки 200. Внутренний диаметр удерживающего кольца 218 задан практически таким же, что и максимальный диаметр кольцеобразного выступа 212. В то же время толщина удерживающего кольца 218 превышает толщину кольцеобразного выступа 212. Следовательно, кольцеобразный выступ 212 входит в контакт только с участком внутренней стенки удерживающего кольца 218. То есть большой участок внутренней стенки удерживающего кольца 218 остается на расстоянии от ножки 206.

На плоской потолочной стенке 220 L-образного рычажного элемента 216 в направлении толщины сформировано сквозное установочное отверстие 222 для втулки. Внутри установочного отверстия 222 для втулки сформирован кольцевой ступенчатый участок 224, и поэтому установочное отверстие 222 для втулки состоит из отверстия 226 малого диаметра и отверстия 228 большого диаметра. Диаметр отверстия 226 малого диаметра превышает диаметр ножки 206 и диаметр блокирующего участка 208, но не достигает диаметра головки 210. Кроме того, диаметр отверстия 228 большого диаметра превышает диаметр головки 210.

Ножка 206 и блокирующий участок 208, входящие в состав плавающей втулки 200, пропущены через отверстие 226 малого диаметра, и ножка 206 вкручена в соединительное отверстие 48. За счет такого вкручивания удерживающее кольцо 218 зажимается между верхней поверхностью штока 22 поршня и нижней торцевой поверхностью блокирующего участка 208. В результате предотвращается выпадение плавающей втулки 200 из установочного отверстия 222 для втулки. То есть плавающая втулка 200 удерживается на L-образном рычажном элементе 216 с помощью удерживающего кольца 218.

Боковая стенка блокирующего участка 208 располагается на расстоянии от внутренней стенки отверстия 226 малого диаметра. Кроме того, головка 210 плавающей втулки 200 располагается на расстоянии и от внутренней стенки отверстия 228 большого диаметра и от кольцевого ступенчатого участка 224. То есть между плавающей втулкой 200 и L-образным рычажным элементом 216 сформирован определенный зазор.

Поэтому плавающая втулка 200 не зажимается L-образным рычажным элементом 216. В конце концов, и в этом случае плавающая втулка 200 поддерживается в плавающем состоянии, при котором эта втулка получает возможность относительного перемещения внутри установочного отверстия 222 для втулки в пределах участка формирования зазора

При этом верхняя торцевая поверхность головки 210 располагается внутри установочного отверстия 222 для втулки. То есть верхняя торцевая поверхность головки 210 располагается ниже, чем верхняя торцевая поверхность L-образного рычажного элемента 216.

Кроме того, в потолочной стенке 220 в направлении толщины сформировано четыре вторых сквозных проходных отверстия 230 для стяжных шпилек (четыре проходных отверстия для соединительных элементов), через которые пропущены стяжные шпильки 60, и четыре сквозных отверстия 232 для поддерживания обрабатываемой детали. Четыре вторых проходных отверстия 230 для стяжных шпилек располагаются на участках, соответствующих вершинам квадрата, напротив установочных отверстий 58 для стяжных шпилек в корпусе 16. В то же время отверстия 232 для поддерживания обрабатываемой детали располагаются на более близком расстоянии от установочного отверстия 222 для втулки, чем вторые проходные отверстия 230 для стяжных шпилек, в положениях между соседними вторыми проходными отверстиями 230, 230 для стяжных шпилек.

Во вторые проходные отверстия 230 для стяжных шпилек вставлены ступенчатые штифты 234 (элементы для позиционирования). При этом каждый из ступенчатых штифтов 234 состоит из соединенных между собой по прямой линии установочного участка 236 для закрепления, имеющего форму цилиндра или столбика, стопорного участка 238, диаметр которого превышает диаметр вторых проходных отверстий 230 для стяжных шпилек, и установочного участка 240 для позиционирования, предназначенного для позиционирования обрабатываемой детали. Установочные участки 236 для закрепления вставлены во вторые проходные отверстия 230 для стяжных шпилек, а остающиеся на поверхности установочные участки 240 для позиционирования вставлены в определенные отверстия для позиционирования, сформированные в обрабатываемой детали.

В то же время отверстия 232 для поддерживания обрабатываемой детали используются в качестве элементов для крепления обрабатываемой детали на L-образном рычажном элементе 216. То есть, например, в случае формирования резьбовых отверстий на обрабатываемой детали со стороны нижней торцевой поверхности потолочной стенки 220 L-образного рычажного элемента 216 в отверстия 232 для поддерживания обрабатываемой детали могут быть вставлены болты, которые могут быть вкручены в эти резьбовые отверстия. В ином случае таким же образом, как и в случае вторых проходных отверстий 230 для стяжных шпилек, поддерживание обрабатываемой детали может осуществляться с помощью вставленных ступенчатых штифтов.

В висячей стенке 242, изогнутой относительно потолочной стенки 220 L-образного рычажного элемента 216 и свисающей практически вниз, сформирован глухой вырез 244, имеющий форму половины удлиненного отверстия. Кроме того, в висячей стенке 242 сформированы резьбовые отверстия 246, в которые вкручены винты 248, обеспечивающие соединение направляющего элемента 250, входящего в состав линейной направляющей 204, используемой в качестве направляющего механизма, с висячей стенкой 242. За счет этого соединения направляющий элемент 250 удерживается на L-образный рычажном элементе 216. Направляющий элемент 250 размещен так, что глухой вырез 244 выходит на поверхность.

В направляющем элементе 250 сформированы установочные отверстия 252 для винтов, через которые пропущены винты 248, и заклепочное отверстие 254. Ножку заклепки 256, пропущенной через заклепочное отверстие 254, подвергают расклепыванию, позволяющему предотвратить выпадение этой заклепки из заклепочного отверстия 254. Расклепанная ножка заклепки входит в глухой вырез 244.

Как отмечено выше, плавающая втулка 200 удерживается в L-образном рычажном элементе 216 через удерживающее кольцо 218. Поэтому опосредованно плавающая втулка 200 поддерживается также на направляющем элементе 250.

В этом случае в направляющем элементе 250 сформированы направляющие канавки 260, а в ползуне 262, используемом в качестве перемещаемого элемента, сформированы канавки 264 под шарики. В результате скольжения множества шариков 266 внутри направляющих канавок 260 и внутри канавок 264 под шарики ползун 262 совершает перемещение относительно направляющего элемента 250.

В ползуне 262 сформированы приемные болтовые отверстия 270, 272. Соединительный болт 268, пропущенный через приемное болтовое отверстие 270, вкручен в приемное болтовое отверстие 198 L-образной пластины 186. В то же время соединительный болт 268, пропущенный через приемное болтовое отверстие 272, вкручен в приемное болтовое отверстие 276 L-образного кронштейна 274 (рассматриваемого ниже). Таким образом L-образную пластину 186 и L-образный кронштейн 274 соединяют с ползуном 262.

Кроме того, в ползуне 262 сформирован полукруглый вырез 211, позволяющий избежать задевания за заклепку 256.

Ползун 262 закрыт сепаратором 278 для шариков, боковые торцевые поверхности которого изогнуты практически под углом 90°. На этих боковых торцевых поверхностях сформировано множество гнезд 280 для удерживания шариков. Каждый вставленный в эти гнезда 280 для шариков шарик совершает скольжение по направляющим канавкам 260 и по канавкам 64 под шарики.

К нижней торцевой поверхности ползуна и к его верхней торцевой поверхности, например, приварены соответственно нижний стопорный элемент 282 и верхний стопорный элемент 284. Использование нижнего стопорного элемента 282 и верхнего стопорного элемента 284 позволяет ограничить перемещение сепаратора 278.

Ползун 262 и корпус 16 соединены между собой через L-образный кронштейн 274. При этом L-образный кронштейн 274 коленчатой формы включает в себя потолочную стенку 286 (плоский участок) и висячую стенку 288 (плоский участок), свисающую практически вниз от потолочной стенки 286. Угол пересечения потолочной стенки 286 и висячей стенки 288 составляет примерно 90°.

Висячая стенка 288 в результате вкручивания соединительных болтов 268 в приемные болтовые отверстия 276, как было показано выше, крепится к ползуну 262 (поддерживается на ползуне 262). В то же время в потолочной стенке 286 сформировано четыре отверстия 290 для блокировки стяжных шпилек, и с помощью стяжных шпилек 60, головки которых блокированы отверстиями 290 для блокировки стяжных шпилек, корпус 16 крепится к потолочной стенке 286 (поддерживается на этой потолочной стенке).

Цилиндр 180 с направляющим механизмом согласно четвертому варианту осуществления имеет конструкцию, в основном соответствующую описанной выше. Рассмотрим далее процесс работы и преимущества этого цилиндра.

В процессе крепления направляющего механизма 182 к цилиндру 14 с помощью соединительных болтов 268, ползун 262 соединяют с корпусом через L-образную пластину 186 и L-образный кронштейн 274. При этом вкрученные соединительные болты 268 располагаются полностью внутри приемных болтовых отверстий 270, 272. Кроме того, ползун 262 закрывается сепаратором 278 для шариков, удерживающим шарики 266 в своих гнездах, а сам сепаратор 278 для шариков закрывается направляющим элементом 250. При этом шарики 266 внутри гнезд 280 вставляются в канавки 264 под шарики и в направляющие канавки 260. Кроме того, к ползуну приваривают нижний стопорный элемент 282 и верхний стопорный элемент 284.

До проведения или после проведения этих действий ножку заклепки 256, предварительно вставленную в заклепочное отверстие 254 и выведенную на заднюю поверхность направляющего элемента 250 (на торцевую поверхность, обращенную к висячей стенке 242), подвергают расклепыванию. Затем в резьбовые отверстия 246 вкручивают винты 248, пропущенные через установочные отверстия 252 для винтов. Таким образом обеспечивают удерживание линейной направляющей 204 на L-образном рычажном элементе 216, а расклепанная ножка заклепки 256 входит в глухой вырез 244 L-образного рычажного элемента 216.

Далее ножку 206, входящую в состав плавающей втулки 200, пропускают через отверстие 226 малого диаметра, входящее в состав установочного отверстия 222 для втулки, и удерживающее кольцо 218, и вставляют в соединительное отверстие 48 штока 22 поршня. После этого с помощью отвертки или гаечного ключа или т.п., установленного в резьбовом отверстии 214 плавающей втулки 200, эту плавающую втулку 200 приводят во вращение, в результате которого резьбовой участок плавающей втулки 200 вкручивают в резьбовой участок соединительного отверстия 48.

При этом удерживающее кольцо 218 зажимается между верхней поверхностью штока 22 поршня, и нижней торцевой поверхностью блокирующего участка 208 плавающей втулки 200. Таким образом за счет поддерживания плавающей втулки 200 удерживающим кольцом 218 предотвращается выпадение плавающей втулки 200 из установочного отверстия 222 для втулки. То есть плавающая втулка 200 удерживается на L-образном рычажном элементе 216 с помощью удерживающего кольца 218.

Затем нижнюю торцевую поверхность корпуса приводят в контакт с определенным участком L-образной пластины 186 на плоской пластине 184. При этом положения установочных отверстий 58 для стяжных шпилек корпуса 16 совмещаются с положениями первых проходных отверстий 190 для стяжных шпилек и резьбовых отверстий 188 для стяжных шпилек. То есть резьбовые отверстия 188 становятся продолжением первых проходных отверстий 190 для стяжных шпилек и установочных отверстий 58 для стяжных шпилек.

В этом состоянии L-образный кронштейн 274 располагается так, что отверстия 290 блокировки стяжных шпилек совпадают с установочными отверстиями 58 для стяжных шпилек. Кроме того, резьбовые участки стяжных шпилек 60 пропускают через вторые проходные отверстия 230 для стяжных шпилек в L-образном рычажном элементе 216, через отверстия 290 для блокировки стяжных шпилек и через установочные отверстия 58 для стяжных шпилек и вкручивают в резьбовые участки 188 для стяжных шпилек. Диаметры головок стяжных шпилек 60 имеют меньшие размеры, чем диаметры вторых проходных отверстий 230 для стяжных шпилек, и поэтому стяжные шпильки 60 беспрепятственно проходят через эти вторые проходные отверстия 230 для стяжных шпилек.

Кроме того, так как диаметры головок стяжных шпилек 60 превышают диаметры отверстий 290 для блокировки стяжных шпилек, то головки стяжных шпилек 60 блокируются в положениях поблизости от просветов отверстий 290 для блокировки стяжных шпилек. Следовательно, стяжные шпильки 60 соединяют L-образный кронштейн 274 с корпусом 16 и корпус 16 с плоской пластиной 184 и L-образной пластиной 186. В соответствии с вышеупомянутыми признаками обеспечивается прикрепление направляющего механизма 182 к цилиндру 14 и образование цилиндра 180 с направляющим механизмом.

Таким образом, и в четвертом варианте осуществления появляется возможность упрощения процесса изготовления так называемого модернизированного устройства, в котором прикрепление направляющего механизма 182 производится к существующему цилиндру. При этом для крепления цилиндра 180 с направляющим механизмом к другому элементу конструкции могут быть использованы также, например, ступенчатые штифты. То есть одни концы ступенчатых штифтов могут быть вставлены в сквозные отверстия 192, 194, а другие концы этих ступенчатых штифтов могут быть вставлены в отверстия для позиционирования в другом определенном элементе конструкции.

Согласно четвертому варианту осуществления боковая стенка блокирующего участка 208 плавающей втулки 200 располагается на расстоянии от внутренней стенки отверстия 226 малого диаметра, а головка 210 этой втулки располагается на расстоянии как от внутренней стенки отверстия 228 большого диаметра, так и от кольцевого ступенчатого участка 224. То есть между плавающей втулкой 200 и L-образным рычажным элементом 216 сформирован определенный зазор. Таким образом плавающая втулка 200 получает возможность перемещения относительно удерживающего узла 202 в пределах участка формирования зазора

Поэтому в случае возникновения рассовмещения по осевому центру между плавающей втулкой 200 и штоком 22 поршня поддержание плавающей втулки 200 в состоянии, при котором эта втулка удерживается на удерживающем кольце 218 и, следовательно, на удерживающем узле 202, обеспечивает возможность соединения плавающей втулки 200 со штоком 22 поршня таким образом, что центральная ось этой втулки оказывается совмещенной с центральной осью штока 22 поршня.

Кроме того, во вторые проходные отверстия 230 для стяжных шпилек вставлены установочные участки 236 для закрепления, входящие в состав ступенчатых штифтов 234. За счет приведения стопорных участков этих штифтов в контакт с потолочной стенкой 220 обеспечивают позиционирование ступенчатых штифтов 234 в состоянии, при котором их установочные участки 240 для позиционирования выходят на поверхность и выступают над этой поверхностью.

Эти установочные участки 240 для позиционирования вставлены в отверстия для позиционирования, входящие в состав обрабатываемой детали, что обеспечивает возможность позиционирования обрабатываемой детали.

Кроме того, болтами или ступенчатыми штифтами или т.п., пропущенными через отверстия 232 для поддерживания обрабатываемой детали, обрабатываемая деталь (непоказанная) удерживается с помощью L-образного рычажного элемента 216. Таким образом обрабатываемая деталь поддерживается на цилиндре 180 с направляющим механизмом.

Цилиндр 180 с направляющим механизмом работает так же, как и цилиндр 10 с направляющим механизмом. То есть, когда шток 22 поршня и плавающая втулка 200 находятся в положениях своей нижней мертвой точки, рабочая текучая среда (например, воздух) подается из первого порта 54, показанного на фиг. 5, в первую камеру 32. Поршень 20 воспринимает силу давления рабочей текучей среды, поданной в первую камеру 32. В результате поршень 20 и шток 22 поршня поднимаются вверх. При этом рабочая текучая среда, находящаяся во второй камере 52, выпускается из второго порта 56.

Подъем штока 22 поршня вверх сопровождается подъемом вверх и плавающей втулки 200. Так как плавающая втулка 200 удерживается на удерживающем кольце 218, а L-образный рычажный элемент 216, который удерживает удерживающее кольцо 218, удерживает также направляющий элемент 250, то подъем плавающей втулки 200 вверх сопровождается подъемом удерживающего узла 202 и направляющего элемента 250. При этом шарики 266 совершают скольжение, в результате которого ползун 262 сохраняет свое первоначальное положение. Следовательно, относительно направляющего элемента 250 ползун 262 опускается вниз.

Когда направляющий элемент 250 приходит в контакт с верхним стопорным элементом 284, дальнейшее перемещение направляющего элемента 250 ограничивается. То есть шток 22 поршня, плавающая втулка 200, удерживающий узел 202 и направляющий элемент 250, как показано на фиг. 15, достигают своих положений верхней мертвой точки. Следовательно, транспортировка обрабатываемой детали осуществляется на величину хода плавающей втулки 200 и штока 22 поршня.

Когда шток 22 поршня и плавающая втулка 200, находящиеся в положениях верхней мертвой точки, возвращаются обратно в положения своей нижней мертвой точки, рабочая текучая среда (например, воздух) подается из второго порта 56 во вторую камеру 52 (см. фиг. 5). Поршень 20 воспринимает силу давления рабочей текучей среды, поданной во вторую камеру 52 и опускается вниз. При этом рабочая текучая среда, находящаяся в первой камере 32, выпускается из первого порта 54.

Опускание поршня 20 вниз сопровождается опусканием вниз штока 22 поршня и плавающей втулка 200. Также вниз опускаются и удерживающий узел 202 и направляющий элемент 250. И при этом шарики 266 совершают скольжение, в результате которого ползун 262 сохраняет свое первоначальное положение. Следовательно, относительно направляющего элемента 250 ползун 262 поднимается вверх.

Затем направляющий элемент 250 приходит в контакт с нижним стопорным элементом 282, а потолочная стенка, изогнутая в глухом вырезе 244 L-образного рычажного элемента 216, приходит в контакт с ножкой расклепанной заклепки 256. Следовательно, дальнейшее перемещение направляющего элемента 250 ограничивается. То есть шток 22 поршня, плавающая втулка 200, удерживающий узел 202 и направляющий элемент 250, как показано на фиг. 14, достигают положений своей нижней мертвой точки. Когда плавающая втулка 200 и шток 22 поршня возвращаются из положений верхней мертвой точки обратно в положения нижней мертвой точки, может быть осуществлена транспортировка другой обрабатываемой детали, отличной от вышеупомянутой обрабатываемой детали.

При выполнении вышеупомянутых действий по тем же причинам, что и в случае первого варианта осуществления, повышается надежность отсутствия вращения. То есть в четвертом варианте осуществления получены те же преимущества и эффекты, что и в вариантах осуществления с первого по третий.

В состав цилиндра 180 с направляющим механизмом может быть также включен фланцевый элемент 300, показанный на фиг. 16. Фланцевый элемент 300, как показано на фиг. 17, может быть установлен между L-образным кронштейном 274 и L-образным рычажным элементом 216, и через этот фланцевый элемент могут быть пропущены стяжные шпильки 60. Кроме того, как показано на фиг. 18, фланцевый элемент 300 может быть использован вместо плоской пластины 184. В этом случае появляется возможность крепления цилиндра 180 с направляющим механизмом через фланцевый элемент 300 к обрабатываемой детали или другому определенному элементу конструкции. Следовательно, появляется возможность дополнительного упрощения операции крепления.

При этом без использования плоской пластины 184 или фланцевого элемента 300, как и в первом варианте осуществления, стяжные шпильки 62 могут быть вкручены в определенный крепежный элемент 62 (см. фиг. 3).

Кроме того, в проходные отверстия 230 для шпилек вместо ступенчатых штифтов 234 могут быть вставлены ножки болтов или т.п., и таким образом может быть обеспечено позиционирование обрабатываемой детали.

Настоящее изобретение не ограничивается вариантами осуществления с первого по четвертый, описанными выше, и допускается возможность различных модификаций, не выходящих за пределы сущности и объема настоящего изобретения.