Изобретение относится к области пневматического транспортирования порошкообразных материалов. Оно может быть использовано во многих отраслях промышленности.

Пневмотранспортные установки нашли широкое применение для транспортирования порошкообразных материалов. Пневматическое транспортирование применяется также в производстве смесевого твердого ракетного топлива (СТРТ) для межфазной передачи порошкообразного окислителя. Порошкообразный окислитель (ПО) используется в виде смеси фракций без добавок или с вводом добавочных компонентов (ПОД). Описание применяемых схем и оборудования пневматического транспортирования дано в книге автора Я.Урбан "Пневматический транспорт", Машиностроение, Москва, 1967 г. Как в этой книге, так и в многочисленных патентных источниках и технической литературе основное внимание уделено способам питания трубопровода транспортируемым материалом и процессу транспортирования.

Известен способ пневматического транспортирования порошкообразного окислителя с добавками, включающий подачу осушенного сжатого воздуха с влагосодержанием 0,8 г/м3 в аэрокамеру с регулируемыми температурой и давлением с последующим прохождением воздуха по трубопроводу в разгрузитель, циклоны, воздухопровод, мокрый фильтр при отсосе вакуум-насосом (патент РФ 2202507 от 20.04.2003, принятый за прототип - фиг.1).

В этом способе отличительные признаки в основном касаются предварительной подготовки транспортируемого ПОД и режимов транспортирования. Однако ввиду специфических требований к ПО и ПОД по сохранности их физико-химических свойств, а также обеспечению устойчивой бесперебойной работы для функционирования последующих операций по изготовлению СТРТ предъявляются очень жесткие требования к пневмотранспортной установке.

К их числу относятся: поддержание постоянной концентрации аэросмеси, исключение подсоса воздуха, недопустимость следов влаги на внутренних стенках оборудования и транспортных коммуникаций.

В прототипе приведен только способ проверки герметичности всей установки в целом, что недостаточно.

Пневмотраспортная установка состоит из ряда взаимосвязанных между собой трубопроводами и воздуховодами аппаратов. Поэтому особое внимание должно быть обращено на обеспечение надежной герметичности всех звеньев пневмотранспортной установки перед пуском и в процессе эксплуатации.

Технической задачей данного изобретения является обеспечение надежной герметичности, выполнение операций по сушке системы пневмотранспортной установки.

Технический результат достигается за счет того, что осушенный сжатый воздух с регулируемыми температурой и давлением с влагосодержанием 0,8 г/м3 подают в аэрокамеру с последующим прохождением воздуха по трубопроводу в разгрузитель, циклоны, вохдухопровод, мокрый фильтр при отсосе вакуум-насосом. При этом перед пуском и периодически в процессе эксплуатации пневмотранспортной установки проверяют герметичность путем создания вакуум-насосом в трубопроводе и воздухопроводе вакууметрического давления не менее 0,08 МПа, в разгрузителе остаточного давления не более 0,02 МПа с последующим определением степени подсоса воздуха после закрытия линии вакуумирования, при этом снижение вакууметрического давления должно быть за 10 минут в трубопроводе не более 0,005 МПа, в воздухопроводе не более 0,02 МПа, а повышение остаточного давления в разгрузителе не более 0,0025 МПа за 5 минут.

Перед пуском в эксплуатацию и перед началом транспортировки ПО и ПОД осуществляют продувку трубопровода с отсоединением его от разгрузителя и подсоединением к циклону осушенным сжатым воздухом с влагосодержанием не более 0,8 г/м3 и давлением от 0,25 до 0,35 МПа (от 2,5 до 3,5 кгс/см2) в течение не менее 2х часов.

Перед началом транспортировки ПО и ПОД проводят продувку трубопровода через разгрузитель и циклон с выводом в атмосферу сжатым осушенным воздухом при тех же параметрах с подогревом до температуры от 20 до 40°С и от 40 до 60°С при температуре окружающего воздуха соответственно выше и ниже -20°С в течение от 2,5 до 3,5 часов, а также всей системы пневмотранспортной установки при включенном ваккумном насосе в течение 1,5 часов.

Перед пуском и периодически в процессе эксплуатации пневмотранспортной установки проводят проверку герметичности основных аппаратов, трубопровода, воздухопровода пневмотранспортной установки на герметичность с нормированием показателей по вакууметрическому или остаточному давлению.

Параметры при проверке герметичности узлов установки приведены в таблице.

Сущность предлагаемого изобретения поясняется следующими чертежами.

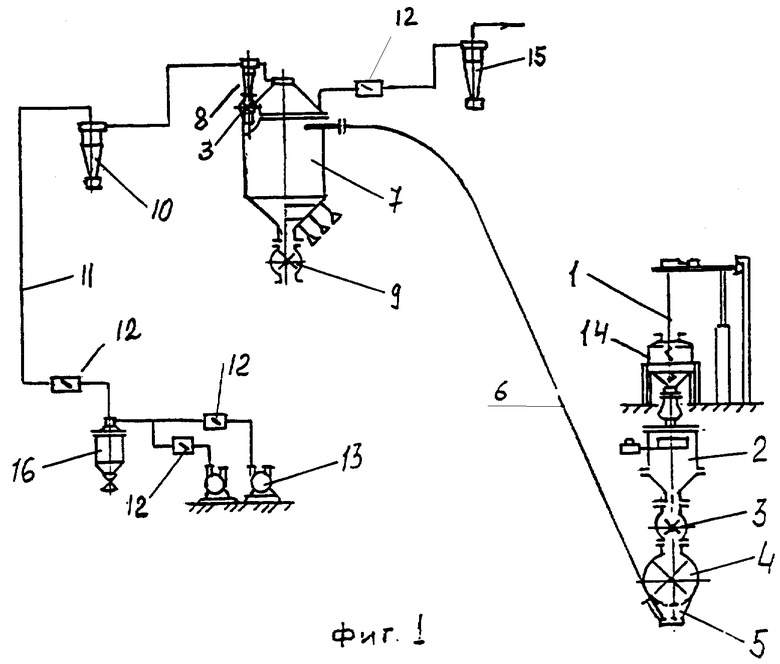

На фиг.1 изображена технологическая схема пневматической транспортной установки, принятой в качестве прототипа.

1 - разгрузочное устройство;

2 - загрузитель;

3 - шлюзовый питатель;

4 - протирочный аппарат;

5 - аэрокамера;

6 - трубопровод;

7 - разгрузитель;

8, 10, 15 - циклоны;

9 - шлюзовой затвор;

11 - воздухопровод;

12 - обратный клапан;

13 - вакуум-насос;

14 - контейнер;

16 - мокрый фильтр.

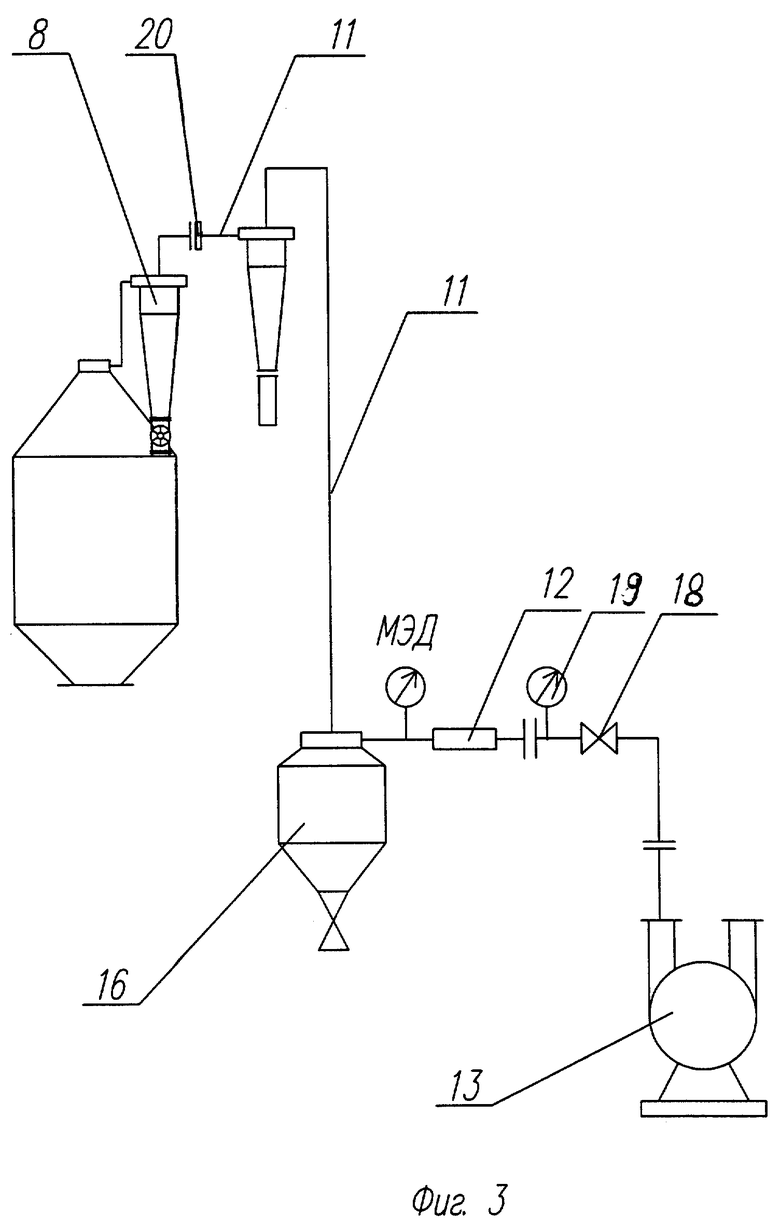

На фиг.2 изображена схема для осуществления способа проверки герметичности трубопровода.

4 - протирочный аппарат;

5 - аэрокамера;

6 - трубопровод;

7 - разгрузитель;

11 - воздухопровод;

17 - патрубок;

18 - вентиль;

19 - вакуумметр.

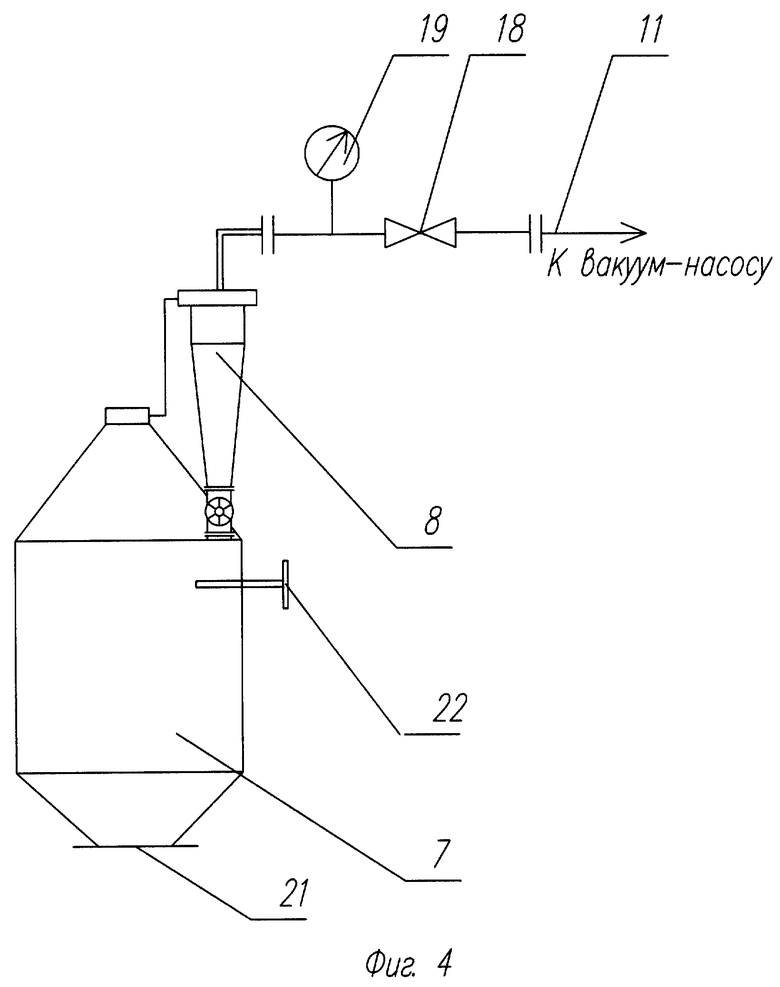

На фиг.3 изображена схема для осуществления способа проверки герметичности воздухопровода.

8 - циклон;

11 - воздухопровод;

12 - обратный клапан;

13 - вакуумнасос;

16 - мокрый фильтр;

18 - вентиль;

19 - вакуумметр;

20 - заглушка.

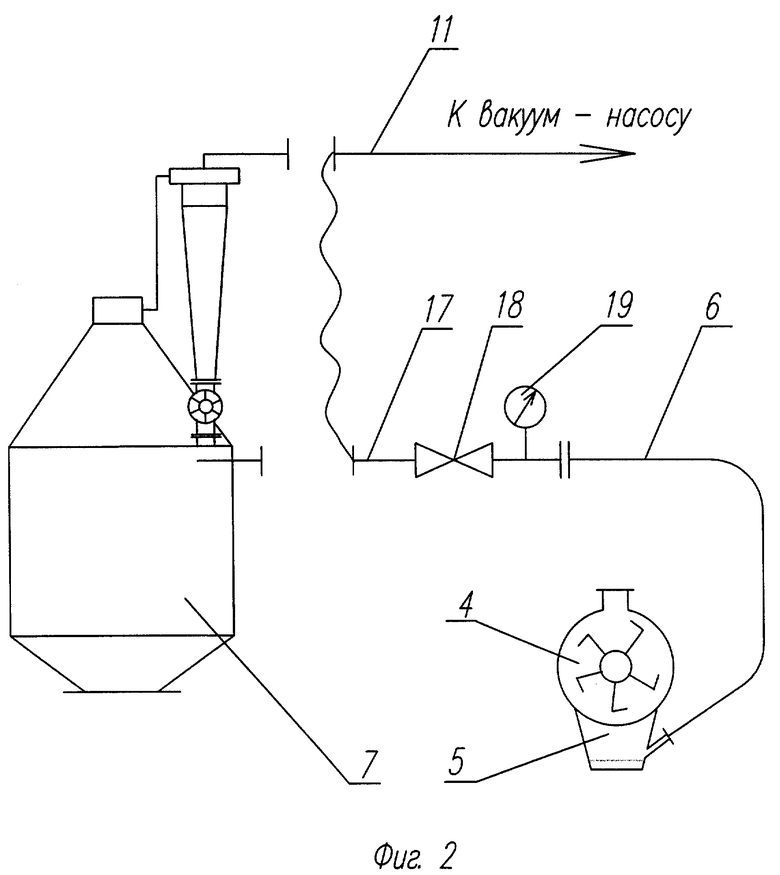

На фиг.4 изображена схема для осуществления способа проверки герметичности разгрузителя.

7 - разгрузитель;

8 - циклон;

11 - воздухопровод;

18 - вентиль;

19 - вакуумметр;

21 - выгрузочный люк разгрузителя;

22 - входной патрубок разгрузителя.

Ниже описан способ проверки герметичности отдельных аппаратов. Для проверки герметичности (фиг.2) трубопровода отсоединяют его от аэрокамеры 5 и заглушают. От разгрузителя 7 отсоединяют трубопровод 6 и к нему подсоединяют вставку, состоящую из патрубка 17, вентиля 18, протирочного аппарата 4 и вакуумметра 19, к другому концу вставки подсоединяют воздухопровод 11 с вакуумным насосом. В системе создают вакуумметрическое давление не менее 0,08 МПа (0,8 кгс/см2), закрывают вентилем 18 и по вакуумметру 19 фиксируют падение вакуумметрического давления, которое должно быть не более 0,005 МПа (0,05 кгс/см2) в течение 10 минут.

Для проверки герметичности воздухопровода 11 (фиг.3) отсоединяют его от циклона 8 устройства возврата ПО и ПОД и заглушают заглушкой 20. Между вакуумным насосом 13 и обратным клапаном 12 устанавливают вставку с вентилем 18 и вакуумметром 19. Включением вакуумного насоса создают вакуум в системе до вакуумметрического давления не менее 0,08 МПа (0,8 кгс/см2) и перекрывают вентиль. Следят за понижением вакуумметрического давления, которое не должно превышать 0,02 МПа (0,2 кгс/см2) в течение 10 минут. Проверку герметичности воздуховода проводят до заполнения мокрого фильтра 16 водой.

Для проверки герметичности разгрузителя 7 (фиг.4) заглушают его выгрузочный люк 21 и входной патрубок 22, к выходному патрубку циклона 8 устройства для возврата ПО и ПОД подсоединяют вставку с вентилем 18 и вакуумметром 19, свободный конец вставки присоединяют к линии 11 с вакуумным насосом. При включенном вакуумном насосе в системе создают остаточное давление не более 0,02 МПа (0,2 кгс/см2) и перекрывают вентиль. Следят за повышением остаточного давления, которое должно быть не более 0,0025 МПа (0,025 кгс/см2) в течение 5 минут.

В дальнейшем процессе эксплуатации проводят периодическую проверку герметичности указанных узлов пневматической транспортной установки: трубопровода после каждой разборки, но не реже одного раза в три месяца, воздухопровода после каждой разборки, но не реже одного раза в шесть месяцев, разгрузителя не реже одного раза в год.

Технологический комплекс по изготовлению СТРТ запускается в работу по непрерывному изготовлению СТРТ продолжительностью до 24 суток, после которого производится полная чистка установки и подготовка к следующему пуску. Одновременно производится чистка и подготовка пневмотранспортной установки как составной части технологического комплекса в следующем порядке.

Перед пуском и в процессе эксплуатации перед каждым запуском пневмотранспортной установки трубопровод 6 подсоединяют с одной стороны к аэрокамере 5, а с другой стороны, минуя разгрузитель 7, к линии вывода воздуха в атмосферу через циклон 15. Включают подачу сжатого осушенного воздуха в аэрокамеру 5 с абсолютным влагосодержанием не более 0,8 г/м3 при настроенном давлении от 0,25 МПа (2,5 кгс/см2) до 0,35 МПа (3,5 кгс/см2) и ведут продувку в течение не менее 2х часов.

Затем трубопровод 6 и линию вывода воздуха в атмосферу подсоединяют к разгрузителю и через него продувку сжатым осушенным воздухом при тех же параметрах продолжают в течение от 2,5 до 3,5 часов. При этом воздух подогревают до температуры от 20 до 40°С и от 40 до 60°С при температуре окружающего воздуха (на улице) соответственно выше и ниже -20°С.

Далее включают вакуум-насос 13 и продувку продолжают при вышеуказанных параметрах воздуха в течение не менее 1,5 часов. При этом воздух проходит по всей системе пневмотранспортной установки от аэрокамеры 5 до вакуум-насоса 13, после которого выбрасывается в атмосферу. При включенном вакуум-насосе 13 клапан 12 в линии вывода воздуха в атмосферу за счет вакуума закрывается, а при продувке при не работающем вакуум-насосе за счет избыточного давления открывается.

Необходимость просушки системы пневмотранспортной установки обусловлена тем, что при наличии следов влаги на стенках аппаратов, трубопровода, воздухопровода происходит налипание окислителя. Это приводит к нарушению нормальных режимов транспортирования вплоть до закупорки линии с последующей остановкой процесса.

Для проверки герметичности пневмотранспортной установки в целом отсоединяют трубопровод 6 от аэрокамеры 5 и заглушают, включают вакуум-насос. При этом вакуумметрическое давление в линии перед включенным вакуум-насосом должно быть не менее 0,08 МПа (0,8 кгс/см2). При получении удовлетворительных результатов трубопровод 6 подсоединяют к аэрокамере 5 и пневмотранспортная установка готова для транспортировки ПО и ПОД в технологическом процессе изготовления СТРТ.

Способ пневматического транспортирования окислителя с реализацией признаков изобретения проверен с положительными результатами на ФГУП "Пермский завод им. С.М.Кирова".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОЙ ВЫГРУЗКИ ПЛОХОСЫПУЧЕГО ОКИСЛИТЕЛЯ | 2007 |

|

RU2342306C1 |

| ПНЕВМОТРАНСПОРТНАЯ УСТАНОВКА ДЛЯ РАЗДАЧИ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2309884C1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПОРОШКООБРАЗНОГО СОСТАВА НА ОСНОВЕ МИНЕРАЛЬНЫХ СОЛЕЙ ДЛЯ РАЗЛИЧНЫХ КЛАССОВ ПОЖАРОВ | 2008 |

|

RU2366479C1 |

| ВАКУУМНО-ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ВЫСОКОЙ МАССОВОЙ КОНЦЕНТРАЦИЕЙ | 2013 |

|

RU2535821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201913C2 |

| МЕТОД НАПОЛНЕНИЯ СОСУДОВ МАЛЫХ ОБЪЕМОВ ОСОБО ЧИСТЫМ АЗОТОМ ВЫСОКОГО ДАВЛЕНИЯ С КОНТРОЛЕМ ВЛАЖНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2335691C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ | 2010 |

|

RU2421389C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ИЗГОТОВЛЕНИЯ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2011 |

|

RU2486109C2 |

Изобретение относится к области пневматического транспортирования. Согласно изобретению перед пуском и периодически в процессе эксплуатации пневмотранспортной установки проверяют ее герметичность путем создания вакуум-насосом в трубопроводе и воздухопроводе вакууметрического давления не менее 0,08 МПа, в разгрузителе остаточного давления не более 0,02 МПа с последующим определением степени подсоса воздуха после закрытия линии вакуумирования. При этом следят, чтобы снижение вакууметрического давления в течение 10 минут в трубопроводе было не более 0,005 МПа, в воздухопроводе - не более 0,02 МПа, а повышение остаточного давления в разгрузителе не более 0,0025 МПа в течение 5 минут. Изобретение позволяет обеспечить надежную герметичность системы и сушку этой системы перед ее пуском и в процессе эксплуатации. 2 з.п. ф-лы, 4 ил., 1 табл.

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| Способ пневматического транспортирования порошкообразных и мелкозернистых материалов и устройство для его осуществления | 1983 |

|

SU1164172A1 |

| US 4599016 А, 08.07.1986. | |||

Авторы

Даты

2007-01-20—Публикация

2005-07-18—Подача