Изобретение относится к области транспортирования порошкообразного окислителя, который используется в виде смеси различных по дисперсности фракций с технологическими добавками либо без них в производстве смесевого твердого ракетного топлива (СТРТ).

Порошкообразный окислитель является пожаро-взрывоопасным продуктом. Он состоит из набора различных фракций перхлората аммония (ПХА) с размером частиц от 1 до 315 микрон. Такой окислитель склонен к слеживанию, образовнию комков, сводообразованию.

Известны устройства, реализующие способ транспортирования порошкообразного материала, где основным элементом является контейнер с активатором DE 202005016035 U1, 02.03.2006, GB 2021529 A 05.12.1979, DE 102006007485 B3, 02.08.2007. Анализ устройств по перечисленным патентам показал, что они могут применяться при переработке хорошо сыпучих, неслеживающихся, безопасных порошков. Для использования при работе с пожаро-взрывоопасным, плохосыпучим окислителем эти устройства не пригодны. Так, активаторы устройств по патентам DE 202005016035 U1 и GB 2021529 А при работе не охватывают своим воздействием весь объем контейнера, а это, как правило, приводит к сводообразованию материала. По этой причине выгрузка порошка из контейнера будет затруднена или вообще не будет выполняться. Особенно надо отметить непригодность для работы с пожаро-взрывоопасным окислителем устройство по патенту DE 102006007485 B3 из-за возможности возникновения недопустимых и неконтролируемых по усилиям и трению воздействий на материал в зоне между торцом лопастей вертикального шнека и решеткой под ним.

Известен способ пневматического транспортирования порошкообразного окислителя по патенту РФ №2291831, МПК B65G 53/16, 53/28. Этот способ принят за прототип.

В этом способе порошкообразный окислитель, состоящий из набора различных фракций ПХА с добавками, готовят в специальной мастерской на отдельной технологической фазе в смесителе периодического действия порциями по 1500 кг. Каждую порцию выгружают в четыре контейнера вместимостью по 350…380 кг каждый. Такой контейнер представляет собой цилиндроконическую емкость с двумя люками без каких-либо рабочих органов, так называемый «пассивный» контейнер. Через верхний люк производят загрузку окислителя на фазе его приготовления, а через нижний - выгрузку на фазе приготовления топливной массы (ТМ).

К недостаткам прототипа необходимо отнести следующие: на технологическую фазу приготовления ТМ окислитель доставляют в контейнерах и размещают во вспомогательном помещении - приемной кабине. Обычно таких контейнеров для изготовления серии специзделий накапливают до нескольких десятков в течение несколько суток. Хранение окислителя в контейнерах «пассивного» типа, к которым относятся вышеуказанные контейнеры, зачастую приводит к комкованию и слеживанию порошкообразного окислителя. По этой причине для приведения окислителя в сыпучее состояние с целью создания оптимальных условий для его транспортирования и последующего перемешивания компонентов используется значительное количество специального оборудования. По сути дела таким путем приводят слежавшийся в контейнерах окислитель в то исходное состояние, в котором производилась его загрузка в контейнеры на фазе приготовления окислителя. Эти операции являются очень энергоемкими, т.к. каждый аппарат (это около 10 единиц оборудования) имеет свой привод. Кроме того, на подготовку всего оборудования перед каждым технологическим пуском требуются значительные трудозатраты, т.к. это связано с разборкой, чисткой, мойкой сушкой и сборкой этого оборудования.

Недостатком прототипа является также наличие достаточно протяженных трубопроводов, по которым ведется пневмотранспорт окислителя. Их длина в производствах СТРТ в разных зданиях составляет от 60 до 150 метров. В результате транспортирования окислителя в воздушном потоке возникают следующие негативные процессы, влияющие на фракционный состав порошкообразного окислителя. Во-первых, при транспортировании происходит унос мелких частиц. Во-вторых, происходит частичное измельчение частиц крупных и средних фракций за счет истирания их о стенки трубопроводов. Существенное влияние оказывает на измельчение наличие поворотов и изгибов трубопровода, а также концентрация транспортируемого окислителя. В-третьих, для выполнения собственно операции транспортировки окислителя затрачивается большое количество энергии по следующим причинам:

- при подготовке транспортирующих трубопроводов их длительное время продувают сжатым подогретым воздухом с целью их тщательной просушки;

- транспортирование ведут с помощью значительного количества осушенного сжатого воздуха;

- транспортирование ведут при включенных вакуум-насосах, которые обеспечивают более стабильную и надежную транспортировку окислителя, исключая избыточное давление и пыление в зоне разгрузки.

Техническими задачами, на решение которых направлено предлагаемое изобретение, являются:

- исключение потерь мелких фракций;

- исключение неконтролируемого измельчения фракций с крупными и средними размерами частиц;

- снижение затрат за счет уменьшения энергоемкости операции транспортирования;

- снижение затрат за счет уменьшения трудоемкости при эксплуатации оборудования транспортирования окислителя на фазе приготовления ТМ.

Технический результат достигается за счет того, что транспортирование окислителя производится в специальном горизонтальном цилиндрическом контейнере, который снабжен ротором-активатором с приводом. Ротор-активатор имеет горизонтальный вал с лопастями плужного типа. Контейнер заполняют на фазе приготовления окислителя. Во время заполнения привод ротора-активатора включен и ротор вращается с обеспечением линейной скорости лопастей на их внешнем диаметре 0,3…0,7 м/с. После заполнения контейнера привод ротора-активатора отключают. Контейнер перевозят на фазу приготовления ТМ в приемную кабину, устанавливают на передвижную платформу, перемещают в кабину дозирования окислителя, стыкуют контейнер с разгрузителем, открывают затвор контейнера, включают привод вращения ротора-активатора с обеспечением линейной скорости лопастей на их внешнем диаметре 2,8…4,0 м/с и производят выгрузку порошкообразного окислителя в разгрузитель. В случае длительного хранения окислителя в контейнере периодически на 5…10 оборотов включают привод вращения ротора-активатора с обеспечением линейной скорости лопастей ротора на их внешнем диаметре 0,3…0,7 м/с целью предотвращения слеживания окислителя.

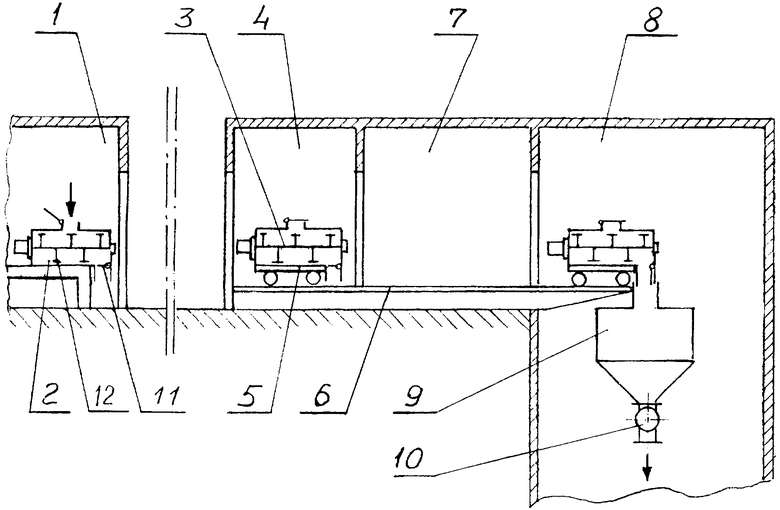

На чертеже изображена схема процесса транспортирования порошкообразного окислителя с фазы приготовления окислителя к разгрузителю на фазе приготовления ТМ, где:

1 - кабина загрузки окислителя в контейнер на фазе приготовления окислителя; 2 - контейнер; 3 - ротор-активатор; 4 - приемная кабина на фазе приготовления ТМ; 5 - передвижная платформа; 6 - направляющая; 7 - эстакада; 8 - кабина дозирования окислителя; 9 - разгрузитель; 10 - шлюзовый затвор; 11 - затвор; 12 - лопасть плужного типа.

Сущность изобретения в предлагаемом способе заключается в следующем. На фазе приготовления порошкообразного окислителя в кабине 1 в контейнер 2, имеющий ротор-активатор 3, загружают порцию окислителя. Корпус контейнера выполнен в виде цилиндра, установленного горизонтально, а ротор-активатор имеет горизонтальный вал с лопастями плужного типа. Во время заполнения контейнера окислителем привод ротора-активатора включен и вал ротора вращается с обеспечением линейной скорости на внешнем диаметре лопастей 0,3…0,7 м/с с целью равномерного распределения загружаемого окислителя по длине корпуса контейнера. Вращение ротора с указанной скоростью не препятствует загрузке окислителя и, как показал опыт, позволяет эффективно распределять окислитель по всей длине корпуса контейнера. После окончания загрузки окислителя контейнер 2 перевозят на фазу приготовления ТМ в приемную кабину 4 и устанавливают на платформу 5, имеющую механизм передвижения. Включают механизм передвижения, и контейнер 2 на платформе 5 по направляющей 6 перемещают по крытой эстакаде 7 в кабину дозирования окислителя 8. Производят стыковку контейнера 2 с разгрузителем 9, после чего открывают затвор 11 контейнера 2, включают привод вращения ротора-активатора 3 с обеспечением линейной скорости на внешнем диаметре лопастей в пределах 2,8…4,0 м/с и производят выгрузку окислителя из контейнера 2 в разгрузитель 9. Окислитель из разгрузителя 9 шлюзовым затвором 10 подают в дозатор и далее - на смешение компонентов для приготовления ТМ.

Перемещение контейнера 2 на платформе 5, стыковку контейнера 2 с разгрузителем 9, открытие затвора 11 и включение привода ротора-активатора 3 производят в автоматическом режиме дистанционно без присутствия обслуживающего персонала, поскольку работа с окислителем на основе ПХА является пожаро-взрывоопасной.

Линейная скорость лопастей на их внешнем диаметре при выполнении операции выгрузки окислителя из контейнера в пределах 2,8…4,0 м/с выбрана исходя из того, что при таких скоростях окислитель во всем объеме аппарата приводится в очень текучее состояние (псевдоожиженное состояние), что при выгрузке обеспечивает быстрое и полное опорожнение аппарата, не оставляя застойных зон и остатков порошка. Например, аппарат с рабочей загрузкой 1500 кг порошка разгружается обычно за 10…20 секунд. Такой темп и полнота выгрузки практически не достижимы с помощью других устройств, например, с помощью шнека. Быстрая разгрузка положительно сказывается на технологический процесс, не лимитируя выполнение других операций.

После окончания выгрузки порошкообразного окислителя из контейнера 2 также в дистанционном режиме закрывают затвор 11 контейнера 2 и отстыковывают контейнер 2 от разгрузителя 9. Освобожденный от окислителя контейнер 2 возвращают в приемную кабину 4 и затем перевозят на фазу приготовления порошкообразного окислителя в кабину 1. Затем последовательность загрузки окислителя в контейнер 2 и его доставки к разгрузителю 9 повторяется.

В случае необходимости изготовления больших партий специзделий в приемную кабину 4 завозят несколько контейнеров 2. При этом они без разгрузки могут находиться в режиме ожидания до нескольких суток. В таких случаях для предотвращения слеживания порошкообразного окислителя в контейнере 2 периодически кратковременно включают привод вращения ротора-активатора 3 с обеспечением линейной скорости на внешнем диаметре лопастей 12 от 0,3 до 0,7 м/с. При этом, как показал опыт, достаточно 5…10 оборотов ротора, чтобы привести порошок в сыпучее состояние.

Применение двух скоростных режимов вращения ротора-активатора обусловлено тем, что основной рабочий режим работы ротора-активатора, при котором происходит разгрузка контейнера, не может быть применен при выполнении операции его загрузки. Дело в том, что при такой скорости лопастей (2,8…4,0 м/с), которая применяется при разгрузке, через открытый загрузочный люк будет происходить выбрасывание порошка, что будет препятствовать загрузке порошка в контейнер. По этой причине при загрузке порошка в контейнер ротор-активатор вращается с меньшей частотой, чем при разгрузке. Как показал опыт, для этой цели достаточно обеспечить линейную скорость лопастей в пределах от 0,3 до 0,7 м/с. Такая же скорость рекомендуется и для периодического ворошения порошка с целью предотвращения его слеживания при длительном хранении.

Таким образом, благодаря использованию горизонтального цилиндрического контейнера, снабженного ротором-активатором в виде горизонтального вала с лопастями плужного типа, загрузке порции окислителя при вращающемся роторе со скоростью 0,3…0,7 м/с, перевозке контейнера на передвижной платформе из приемной кабины фазы приготовления топливной массы в кабину дозирования порошкообразного окислителя и выгрузке окислителя из контейнера непосредственно в разгрузитель при вращении ротора со скоростью на внешнем диаметре лопастей 2,8…4,0 м/с решены следующие задачи: исключены потери мелких фракций и неконтролируемое измельчение крупных и средних фракций. Снижены затраты за счет исключения из процесса значительного количества вспомогательных операций, обеспечивающих транспортирование порошкообразного окислителя пневмотранспортом. Предотвращено слеживание окислителя при длительном хранении окислителя в контейнере путем периодического включения на 5…10 оборотов привода вращения ротора-активатора с обеспечением линейной скорости лопастей на их внешнем диаметре 0,3…0,7 м/с.

Предлагаемый способ опробован с положительными результатами в условиях опытного производства ФГУП «НИИПМ».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОЙ ВЫГРУЗКИ ПЛОХОСЫПУЧЕГО ОКИСЛИТЕЛЯ | 2007 |

|

RU2342306C1 |

| ПЕРЕДВИЖНАЯ ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА | 2007 |

|

RU2346744C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ | 2005 |

|

RU2280630C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2004 |

|

RU2263094C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАБОЧЕЙ СМЕСИ ПОРОШКОВ | 2010 |

|

RU2434833C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ ДЛЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2316524C1 |

| Способ изготовления взрывчатого вещества на основе измельченной аммиачной селитры | 2019 |

|

RU2735073C1 |

Изобретение относится к области транспортирования порошкообразного окислителя, который используется в производстве смесевого твердого ракетного топлива (СТРТ). Способ может применяться и в других отраслях промышленности, где необходимо транспортировать порошкообразные смеси. Способ включает загрузку окислителя в горизонтальный цилиндрический контейнер с горизонтальным ротором-активатором с лопастями плужного типа. Загрузка производится при вращении ротора с обеспечением линейной скорости на внешнем диаметре лопастей в пределах 0,3…0,7 м/с. После загрузки окислителя в контейнер его перевозят в приемную кабину приготовления топливной массы, устанавливают на передвижную платформу, в дистанционном режиме перемещают в кабину дозирования окислителя, стыкуют с разгрузителем, открывают затвор контейнера, включают привод вращения ротора-активатора с обеспечением линейной скорости лопастей на их внешнем диаметре в пределах от 2,8 до 4,0 м/с и производят выгрузку окислителя из контейнера в разгрузитель. Способ позволяет исключить потери мелких фракций, исключить измельчение крупных и средних фракций, снизить затраты за счет уменьшения энергоемкости операций транспортировки, снизить затраты на обслуживание оборудования. 1 з.п. ф-лы, 1 ил.

1. Способ транспортирования порошкообразного окислителя, включающий загрузку окислителя в контейнер на фазе приготовления окислителя, перевозку контейнера в приемную кабину фазы приготовления топливной массы, транспортирование окислителя в кабину дозирования и загрузку его в разгрузитель, отличающийся тем, что загрузку окислителя проводят в горизонтальный цилиндрический контейнер с горизонтальным ротором-активатором с лопастями плужного типа при включенном вращении ротора с обеспечением линейной скорости лопастей на их внешнем диаметре в пределах 0,3…0,7 м/с, контейнер с окислителем в приемной кабине устанавливают на передвижную платформу, в дистанционном режиме перемещают в кабину дозирования окислителя, стыкуют контейнер с разгрузителем, открывают затвор контейнера, включают привод вращения ротора-активатора с обеспечением линейной скорости лопастей на их внешнем диаметре в пределах 2,8…4,0 м/с и, приводя окислитель в псевдоожиженное состояние, производят выгрузку окислителя из контейнера в разгрузитель.

2. Способ по п.1, отличающийся тем, что при длительном хранении окислителя в контейнере периодически на 5…10 оборотов включают привод ротора-активатора с обеспечением линейной скорости лопастей на их внешнем диаметре в пределах 0,3…0,7 м/с, предотвращая слеживание окислителя.

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ | 2005 |

|

RU2291831C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

| DE 202005016035 U1, 26 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP 8119378 A, 14.05.1996 | |||

| ИЗОЛИРУЮЩАЯ ПЕРЕМЫЧКА | 1990 |

|

RU2021529C1 |

| DE 102006007485 B3, 02.07.2007. | |||

Авторы

Даты

2011-06-20—Публикация

2010-02-17—Подача