Изобретение относится к чувствительным элементам для работы устройств охранной сигнализации, обеспечивающим защиту различных предметов розничной торговли от несанкционированного выноса их через выход из контрольной зоны, то есть к маркерам, расположенным на контролируемых предметах в магазинах, библиотеках, музеях и т.д., и к способам их изготовления. Известен [патент США 482311, опубл. 18.04.89] маркер из гибкого аморфного материала, способного генерировать магнитные поля на частотах, которые являются нечетными и четными гармониками к магнитному полю контрольной зоны. Такие гармоники можно различить и опознать, что обеспечивает идентичность сигнала маркера и дает возможность кодирования. Для таких материалов характерна петля гистерезиса типа "Перминвара". Коэрцитивная сила этого материала не более 10,4 А/м и начальная проницаемость около нуля. Такой маркер может быть изготовлен в виде удлиненной полоски или проволоки и в состав такого материала включается не менее шести элементов.

Известен [патент США N 4980670, опубл. 25.12.99] маркер, выполненный в виде этикетки, включающий ленточный чувствительный элемент, расположенный между основой, снизу которой имеется клеящий слой, и верхний защитный слой. Чувствительный элемент маркера выполняется в виде полосок толщиной 28 мкм и имеет доменную структуру с узкой симметричной петлей гистерезиса. Однако получение лент для таких маркеров сопряжено со сложной технологией ее изготовления, поскольку требуется нанесение дополнительного верхнего защитного слоя.

Известен [патент РФ 2172024, кл. G 08 B 13/24, опуб. 2001.08.10] маркер, включающий основу с клеящим слоем и чувствительный элемент из магнитомягкого материала, дополнительно содержащий слой магнитотвердого порошка с коэрцитивной силой Нс=960-1200 кА/м, расположенный сверху и/или снизу чувствительного элемента, при этом слой магнитотвердого порошка состоит из сплава неодим-железо-бор в следующем процентном соотношении: Nd - от 10,5 до 36,5 вес.%; В - от 1,0 до 4,5 вес.%; Fe - остальное, а размеры частиц магнитотвердого порошка составляют 5-30 мкм. Количество магнитотвердого порошка по массе равно или больше массы чувствительного элемента.

Известен [патент РФ 2183033, кл. G 08 B 13/24, опуб. 2002.05.27] магнитный маркер или ярлык, содержащий первый слой магнитного материала, который характеризуется высокой магнитной проницаемостью, низкой коэрцитивной силой и нелинейной характеристикой намагниченности В-Н, при этом первый слой магнитного материала покрывается вторым слоем магнитного материала, который выполнен с возможностью нахождения в состоянии постоянной намагниченности и имеющего неоднородную картину силовых линий магнитного поля.

Пригодные для изготовления ярлыков способы хорошо известны в отрасли по производству обычных ярлыков и, в частности, в отрасли по производству однобитовых ярлыков, предназначенных для обеспечения сохранности товаров в торговле. Магнитные элементы могут вводиться непосредственно в товары, подлежащие анкетированию, во время их изготовления. В таком ярлыке картина силовых линий поля во втором магнитном материале может изменяться по амплитуде и/или по направлению, и/или по полярности. Второй магнитный материал, состоящий из дискретных намагниченных секций магнитного намагничивающего материала (материала подмагничивания) выполняется, например, в виде пластиковой подложки, покрытой ферромагнитным слоем или пленкой, например, из феррита.

Картину силовых линий магнитного поля можно изменять по ширине указанной полоски или ленты, а также по ее длине.

Предпочтительно первый магнитный материал имеет внешнюю относительную магнитную проницаемость более 103 и коэрцитивную силу не более 10 А/м. В одном варианте осуществления первый магнитный материал выполнен в виде удлиненной полоски или проволоки, а в другом варианте он выполнен в виде тонкой пленки. Полоска, образованная из первого магнитного материала, предпочтительно имеет размеры в пределах: ширину от 0,1 до 10 мм или, что более предпочтительно, от 0,5 до 5 мм и толщину от 5 до 500 мкм или, что более предпочтительно, от 10 до 100 мкм. Тонкопленочный, первый, магнитный материал с достижением преимущества образован из одного или нескольких лоскутов, при этом каждый имеет площадь в пределах от 1 до 500 мм2 или, предпочтительно, от 10 до 100 мм2. Каждый из таких лоскутов имеет толщину в пределах от 0,1 до 10 мкм.

Если необходимо, указанные первый и второй магнитные слои могут быть снабжены подложкой, выполненной из бумаги или из пластиков. Однако такая основа может и не требоваться. Ярлык, как правило, выполнен с возможностью прикрепления к изделию, чтобы служить для изделия знаком идентификации. Прототипом [заявка WO 9953458, кл. G 08 B 13/24; H 01 F 41/24, опуб. 1999.10.21] является способ изготовления и маркер, который включает способную к деактивации магнитную подложку (подкладку), обычно из магнитомягкого материала, осажденную без применения электроосаждения, защитный слой и деактивирующий слой обычно из магнитосреднего материала.

Подчеркивается, что все нанесения осуществляют не электроосаждением (не электронанесением). Деактивирующий слой также может быть нанесен без применения электричества с последующим нанесением защитного слоя и может включать тот же материал, что и защитный слой.

Нанесение сопровождается процессом дезактивации, применяемым к множеству (к массе) тонких волокон, либо к сочетанию отдельных волокон, либо к набору волокон, нанесенных на непроводящую ткань, которая может соответственно применяться для изготовления способных к деактивации маркеров (меток) в различных видах.

Способ изготовления деактивируемого магнитного маркера включает:

1) нанесение на магнитную подложку, способную к деактивации, слоев из: а) деактивирующего слоя и б) промежуточного слоя, затем

2) нанесение деактивирующего слоя на этот промежуточный слой (б), и эта магнитная подложка подбирается для получения нужного магнитного сигнала, а указанный деактивирующий слой является намагничиваемым материалом с высокой коэрцитивной силой, то есть таким, который способен деактивировать магнитную подложку, когда она будет намагничена.

Способ может выполняться так, что этот деактивирующий слой, когда намагничен, представляет собой магнитосредний материал, а подложка включает волокно, получаемое из расплава. По этому же способу указанная деактивируемая магнитная подложка может вводиться в пластиковый поддерживающий материал, а этот материал обрабатывают инертным материалом с заполнителем так, что эта обработка следует за стадией (1) нанесения по специальной схеме и ее осуществляют на указанную подложку и на деактивируемую магнитную подложку. Этот способ, однако, позволяет получать только описанные выше маркеры.

Задачей, стоящей перед авторами данного изобретения, было создание более простого и дешевого способа получения нового маркера.

Сущность изобретения состоит в том, что разработан маркер и способ изготовления магнитных маркеров, используемых в системах защиты от краж.

Маркер состоит из следующих слоев:

1. Слоя из аморфного сплава на основе кобальта, служащего активной составляющей маркера. Образец этого сплава, например, в виде ленты характеризуется узкой и максимально прямоугольной петлей гистерезиса. Ширина этой ленты аморфного сплава от 0,4 до 1,5 см, оптимально - около 0,7 мм, толщина - от 10 до 50 мкм, оптимально - 20 мкм.

2. Слоя из магнитосреднего железо-никелевого сплава, предназначенного для возможности деактивирования маркера при покупке товара на кассовом узле. Коэрцитивная сила такого материала составляет 1600-4800 А/м. Материал в виде ленты из железо-никелевого сплава шириной 0,7-3 мм, толщиной 30-100 мкм.

3. Самоклеющейся пленки из полипропилена толщиной 30 - 70 мкм, служащей основой этикетки.

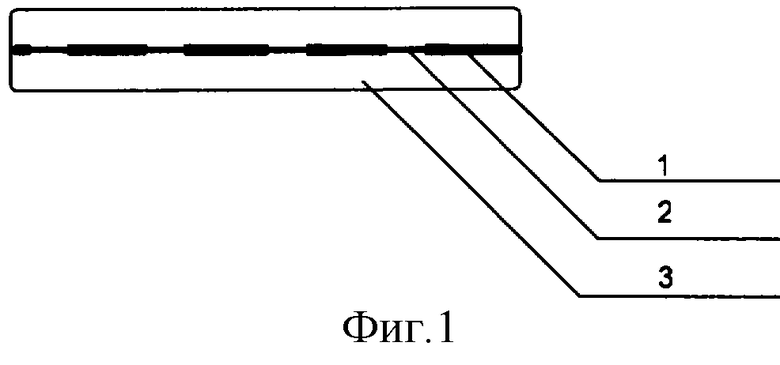

На фигуре 1 представлен образец такого маркера, ширина и длина готового маркера подбираются в соответствии с требованиями каждого потребителя. Маркер состоит из деактивирующей ленты 1, аморфной ленты 2, находящихся между двумя склеенными клей к клею слоями полипропилена 3.

Способ изготовления такого маркера заключается в том, что осуществляют стадии А-Е, при том что нанесение элементов маркера производится ротационным негальваническим методом, а именно вращающимися цилиндрическими валами, с помощью которых выполняют все стадии производства (ламинация, перфорация, высечка этикеток).

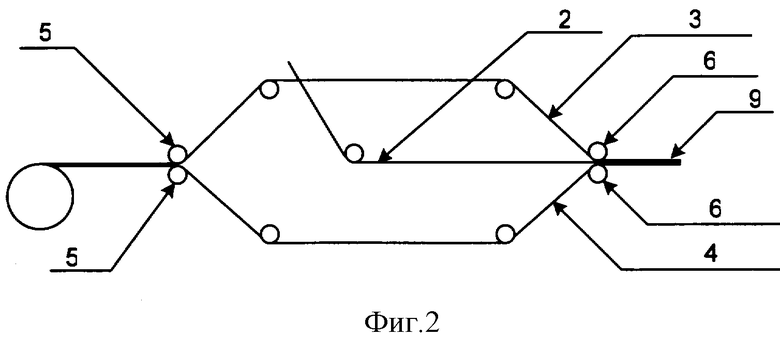

Стадия А: Ламинируют ленту из аморфного сплава между самоклеющимся полипропиленом и подложкой (фигура 2) таким образом, что получают, например, 10 линий ленты 2 между полипропиленом 3 и подложкой 4. Для этого самоклеющийся полипропилен 3 отделяют от подложки 4 на деламинирующих валах 5. Между подложкой 4 и полипропиленом 3 заводят ленту из аморфного сплава 2, после чего заново склеивают полипропилен 3 и подложку 4 с помощью ламинационных валов 6. В результате получается материал 9, состоящий из слоев полипропилена 3 ленты из аморфного сплава 2 и подложки 4.

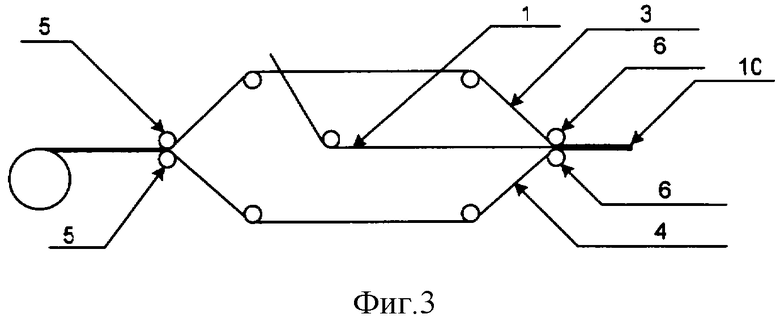

Стадия Б: Отдельно проводят ламинирование ленты из железо-никелевого сплава между самоклеющимся полипропиленом и подложкой, в результате получают, например, 10 линий ленты из железо-никелевого сплава между полипропиленом и подложкой (фигура 3). Для этого самоклеющийся полипропилен 3 отделяют от подложки 4 на деламинирующих валах 5. Между подложкой 4 и полипропиленом 3 заводят ленту из железо-никелевого сплава 1, после чего заново склеивают полипропилен 3 и подложку 4 с помощью ламинационных валов 6. В результате получается материал 10, состоящий из слоев полипропилена 3 ленты из железо-никелевого сплава 1 и подложки 4.

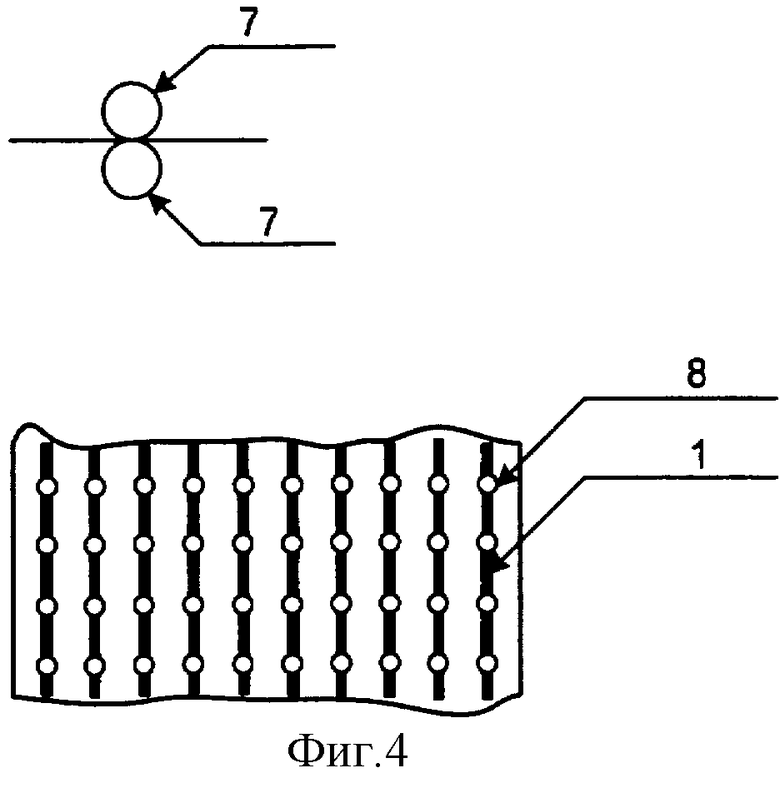

Стадия В: Перфорирование ленты из железо-никелевого сплава 1 через полипропилен 3 и подложку 4. Перфорирование осуществляют с помощью двух вращающихся цилиндрических перфорационных валов 7, которые имеют набор матриц и пуансонов, с диаметром отверстий - 3 мм, шагом 9 мм. В результате после перфорации получают 10 линий ленты из железо-никелевого сплава 1 с просеченными по длине отверстиями 8 (фигура 4).

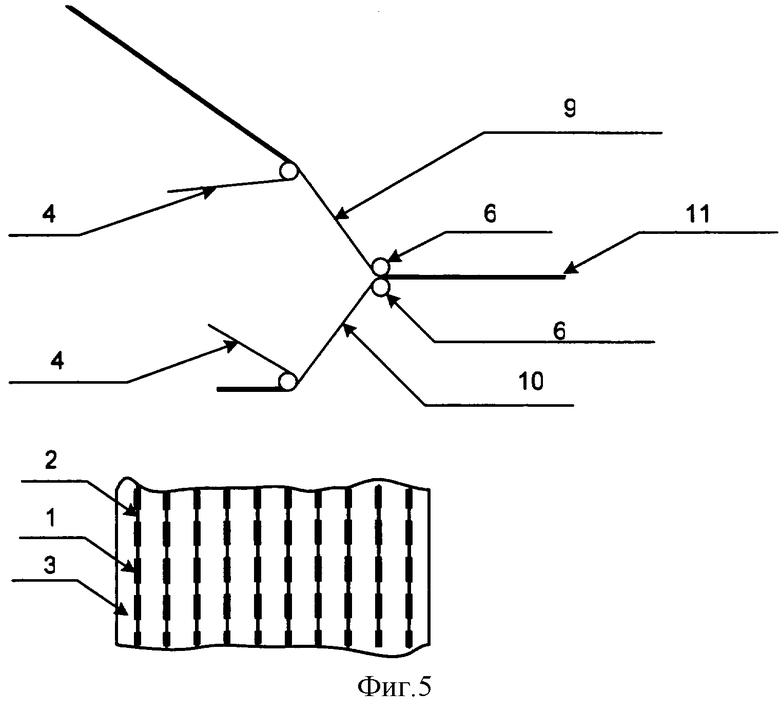

Стадия Г. Два заранее подготовленных материала 9 и 10 стадий А и В склеивают друг с другом. Для этого оба материала отделяют от подложек 4, затем их склеивают, прокатывая между двумя цилиндрическими валами 6. В результате материалы склеиваются «клей к клею», образуя материал 11, состоящий из слоев полипропилена 3, аморфной ленты 2, перфорированной ленты из железо-никелевого сплава 1 и еще одного слоя полипропилена 3. Причем склейку производят таким образом, что лента из аморфного сплава 2 совмещается с лентой 1, то есть прикасается друг к другу (Фигура 5).

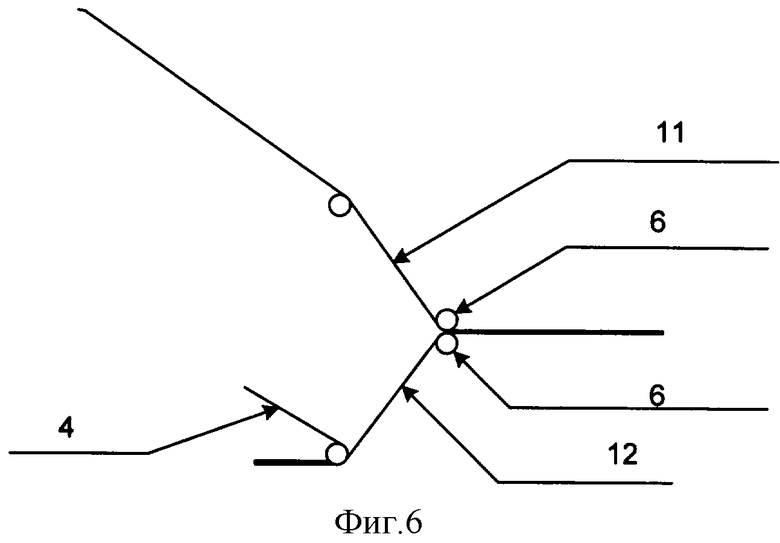

Стадия Д. Затем на одну из сторон материала 11 стадии Г наносят клей. Для этого используют так называемый переносной адгезив, состоящий из двух силиконизированных подложек и расположенного между ними клеевого слоя, причем подложки имеют разное содержание силикона, таким образом имеется возможность отделять одну из них, а клеевой слой переносить на требуемый материал. В данном случае клей переносится на одну из сторон материала 11 стадии Г. Для этого прокатывают между двумя ламинирующими валами 6 исходный материал 11 и переносной адгезив 12, предварительно удалив с него одну из подложек 4 (Фигура 6).

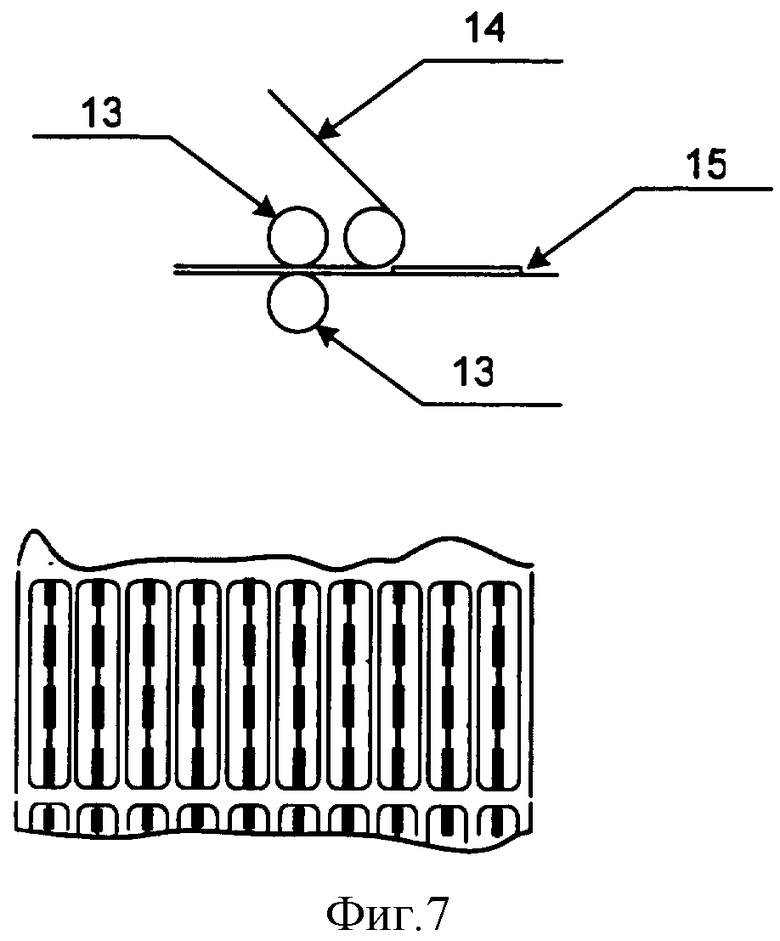

Стадия Е. Затем высекают готовый маркер по спецификации заказчика, для этого прокатывают материал стадии Д между двумя высечными валами 13, на один из которых нанесена режущая кромка по размерам готовой этикетки. Режущая кромка просекает все слои материала стадии Д до подложки, лишняя часть, выходящая за размеры маркера, сматывается в облой 14. В результате получается подложка с высеченными готовыми маркерами 15 (Фигура 7).

Свойства маркера

Гибкость, прозрачность, рабочие характеристики, возможность печати на маркере штрих-кода или другой информации по желанию заказчика.

Производилось тестирование маркера в детектирующей системе фирмы МЕТО, в положении, перпендикулярном плоскости антенн, маркер обнаруживался в 98% случаев.

Производилось тестирование маркера в деактивирующей системе типа Denmark фирмы МЕТО, на расстоянии 3 см деактивационный слой маркера намагничивается в 95% случаев и, следовательно, не обнаруживается в детектирующей системе.

Способ удобен в эксплуатации, не дорог, экологически чист.

Примеры изготовления маркера

Пример 1.

В порядке, описанном выше, проводят стадии А-Е, используя ленту из аморфного сплава шириной 0,7 мм и толщиной 20 мкм.

Ленту из магнитосреднего железо-никелевого сплава, характеризующегося коэрцитивной силой 3600 А/м, шириной 1,5 мм, толщиной 50 мкм.

Используют самоклеющуюся пленку из полипропилена толщиной 50 мкм. В результате получен маркер, характеризующийся следующими качествами: гибкость, рабочие характеристики.

Пример 2

В порядке, описанном выше, проводят стадии А-Е, используя ленту из аморфного сплава на основе кобальта шириной 1,2 мм и толщиной 40 мкм.

Ленту из железо-никелевого сплава, характеризующегося коэрцитивной силой 4800 А/м, шириной 2 мм толщиной 30-100 мкм. В качестве основы маркера используют самоклеющуюся пленку из полипропилена толщиной 70 мкм. В результате получен маркер, характеризующийся гибкостью, мягкостью и соответствующими рабочими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕАКТИВАТОР ЭЛЕКТРОМАГНИТНЫХ МЕТОК | 2007 |

|

RU2332713C1 |

| УСОВЕРШЕНСТВОВАНИЯ, ОТНОСЯЩИЕСЯ К МАГНИТНЫМ ЯРЛЫКАМ ИЛИ МАРКЕРАМ | 1996 |

|

RU2183033C2 |

| МАРКЕР | 2000 |

|

RU2172024C1 |

| МАГНИТНЫЕ ЯРЛЫКИ | 1997 |

|

RU2183846C2 |

| ДЕАКТИВАТОР АКУСТОМАГНИТНЫХ МЕТОК | 2007 |

|

RU2332722C1 |

| ВЕРИФИКАТОР ДЛЯ МАГНИТНОЙ ЗАЩИТНОЙ ПОЛОСЫ | 1996 |

|

RU2142130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНОГО СЕРДЕЧНИКА | 2009 |

|

RU2410787C1 |

| МАРКЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В МАГНИТОМЕХАНИЧЕСКОЙ СИСТЕМЕ ЭЛЕКТРОННОГО КОНТРОЛЯ ТОВАРОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СИСТЕМА ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 1995 |

|

RU2126553C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ С ЭФФЕКТОМ ИЗМЕНЕНИЯ ЦВЕТА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2012 |

|

RU2600088C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМОРФНОГО МАГНИТНОГО МАТЕРИАЛА | 2008 |

|

RU2406769C2 |

Изобретение относится к электротехнике, в частности к чувствительным элементам для работы устройств охранной сигнализации. Разработан маркер и способ изготовления магнитных маркеров, используемых в системах защиты от краж. Маркер выполнен на основе аморфного сплава, при этом способный к деактивации слой выполнен из ленты аморфного сплава на основе кобальта шириной 0,4-1,5 мм, толщиной 10-50 мкм, а деактивирующий слой выполнен из ленты железо-никелевого сплава с коэрцитивной силой 1600-4800 А/м, шириной 0,7-3,0 мм и толщиной 30-100 мкм. В качестве основы этикетки маркера использована самоклеющаяся пленка из полипропилена толщиной 30-70 мкм. Способ изготовления маркера предусматривает ламинирование, перфорирование, склеивание аморфной и железоникелевой лент между собой, а также высекание готового маркера при помощи вращающихся цилиндрических валов. Техническим результатом изобретения является создание надежного с высокой степенью обнаружения гибкого маркера с использованием простого и дешевого способа его изготовления. 2 н. и 1 з.п. ф-лы, 7 ил.

| WO 9953458 A1, 21.10.1999 | |||

| УСОВЕРШЕНСТВОВАНИЯ, ОТНОСЯЩИЕСЯ К МАГНИТНЫМ ЯРЛЫКАМ ИЛИ МАРКЕРАМ | 1996 |

|

RU2183033C2 |

| ИДЕНТИФИКАЦИОННАЯ МЕТКА | 2003 |

|

RU2229533C1 |

| МАРКЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В МАГНИТОМЕХАНИЧЕСКОЙ СИСТЕМЕ ЭЛЕКТРОННОГО КОНТРОЛЯ ТОВАРОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СИСТЕМА ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 1995 |

|

RU2126553C1 |

| US 2004194857 A1, 07.10.2004 | |||

| US 2003085809 A1, 08.05.2003 | |||

| US 6355361 B1, 12.03.2003 | |||

| US 4510489 A, 09.04.1985. | |||

Авторы

Даты

2007-01-27—Публикация

2004-11-29—Подача