Изобретение относится к обогащению полезных ископаемых и может быть использовано при обогащении волластонитовых руд.

Известен способ обогащения волластонитовых руд, включающий сухое дробление руды в конусной инерционной дробилке (КИД) или в мельнице самоизмельчения типа "Аэрофол", воздушную классификацию по классам 1,0 и 0,071 мм: класс +1,0 мм направляют на додрабливание, класс -0,071 мм выделяют в качестве готового волластонитового продукта, класс -1,0+0,071 мм направляют на магнитную сепарацию с получением гранатового концентрата. Перед выделением волластонитового концентрата немагнитный продукт подвергают трибоэлектризации при нагревании до температуры 150-170°С в электрической трубчатой печи с последующим охлаждением до температуры 100-110°С на лотке вибропитателя. Волластонитовый концентрат выделяют электростатической сепарацией с одновременным выделением кальцитового концентрата и кварцевого продукта, при этом напряженность электрического поля устанавливают в диапазоне 3,5×105-3,9×105 В/м (патент РФ №2002513, МПК В 03 С 7/00, опубл. 15.11.93).

Среди недостатков известного способа следует отметить его сложность, обусловленную необходимостью термообработки в строго определенных температурных режимах, а также низкое качество товарного продукта, получаемого в виде двух сортов волластонитового концентрата. Первый концентрат, полученный воздушной классификацией материала класса -0,071 из раздробленной исходной руды на КИД или "Аэрофол", содержит большое количество кальцита и граната, загрязняющих волластонитовый продукт. Помимо этого, способ трибоэлекгризации, который предлагается использовать для разделения материала с выделением второго концентрата, не позволяет получить качественный товарный продукт. Кроме того, применение дробилок типа КИД и "Аэрофол" не позволяет получить материал с соотношением длины иглы к диаметру более 5, что отрицательно сказывается на качестве товарного продукта.

Известен наиболее близкий к заявляемому решению выбранный в качестве ближайшего аналога способ сухого обогащения волластонитовой руды, включающий сухое дробление руды, рентгенолюминесцентную сепарацию дробленого материала, измельчение и классификацию по классам крупности обогащенного материала с последующими магнитной и электростатической сепарациями для отделения примесей и измельчением полученного волластонитового концентрата.

В известном способе перед измельчением руды, которое проводят в КИД или мельнице соизмельчения «Аэрофол», руду подвергают грохочению с разделением на классы крупности, после чего класс +50 мм направляют на додрабливание, класс - 10 мм поступает на измельчение, а классы - 20+10 мм и -50+20 мм - на рентгенолюминесцентный сепаратор, куски с невысоким содержанием волластонита выводят в хвосты, после чего обогащенную руду и класс крупности - 10 мм подвергают измельчению в КИД до - 3 мм, из которой с помощью воздушной классификации выделяют класс крупностью -0,1 мм - первый волластонитовый концентрат с содержанием волластонита 85%, а класс крупностью - 3+0,1 мм пропускают через магнитный сепаратор, где выделяется гранат-пироксеновый концентрат, а немагнитный продукт подают на роторную быстроходную мельницу (РБМ) и из измельченного на ней материала воздушной классификацией выделяют класс крупностью -0,063 мм - второй волластонитовый концентрат, содержащий не менее 90% волластонита, после чего класс крупностью -0,5+0,063 мм проходит магнитную сепарацию, где выделяют зерна граната и пироксена, вскрываемые при дальнейшем измельчении, и инструментальное железа, а немагнитный материал в виде кальцита, кварцита и волластонита подсушивают и разделяют на двухкаскадном электростатическом сепараторе, где волластонит иглообразной формы отклоняется в сторону высоковольтного электрода, а примеси, имеющие более округлую и слегка удлиненную форму, отталкиваются от высоковольтного электрода и уходят в кварц-волластонитовый концентрат. Удлиненные иглообразные зерна волластонита поступают на дезинтегратор, где измельчаются до класса крупности -0,040 мм - третий волластонитовый концентрат с содержанием волластонита 90%.

Существенным недостатком известного способа является низкое качество товарной продукции. При использовании известного способа получают три волластонитовых концентрата. Первый - волластонитовый концентрат ВК-1, полученный путем воздушной классификации продуктов дробления исходной руды, волластонитовым концентратом считаться не может, так как, не пройдя ни магнитную, ни электростатическую сепарацию, содержит весь набор примесей (гранаты, кальциты, пироксены, кварциты и др.), имеющихся в исходной руде. Это фактически продукт дробления исходной руды до класса крупностью -0,1 мм.

Второй волластонитовый концентрат ВК-2, получаемый по известному способу, является фактически кальцит-волластонитовым концентратом, так как отбирается до прохождения электростатической сепарации и содержание в нем кальцитовых и других немагнитных примесей равно содержанию их в руде или больше, что отрицательно сказывается на качестве товарного продукта.

По известному способу методом воздушной классификации выделяют материал класса крупностью -3+0,1 мм, который затем поступает на магнитную и электростатическую сепарации. Как известно, способ воздушной классификации эффективен при разделении частиц материалов с одинаковой или близкой плотностью. Как показали эксперименты, проведенные в условиях известного способа, ввиду того, что в состав указанного материала входят частицы минералов с различной плотностью, получить воздушной классификацией материал строго в границах заданной крупности -3+0,1 мм практически невозможно. Как правило, в состав попадают частицы более 3 мм и, что особенно важно, достаточно большое количество частиц мельче 0,1 мм. Современные магнитные и электростатические сепараторы не позволяют обеспечить качественной очистки волластонита от примесей при таком широком диапазоне класса крупностью (-3+0,1 мм) материала, содержащего, кроме того, большое количество мелких частиц (мельче 0,1 мм).

Кроме того, верхняя граница класса крупности материала, подаваемого на первую стадию магнитной сепарации, значительно превышает границу крупности материала, при которой происходит максимальное раскрытие сростков минералов. Проходя через магнитный сепаратор, материал, содержащий большое количество частиц с нераскрытыми сростками минералов, попадает либо в готовый продукт и после домола загрязняет его, либо - в отходы, снижая извлечение волластонита из руды.

Задачей изобретения является повышение качества получаемых волластонитовых концентратов, расширение ассортимента товарной продукции, повышение технологических показателей обогащения, повышение комплексности использования сырья, достижение универсальности способа для обогащения руд различных месторождений.

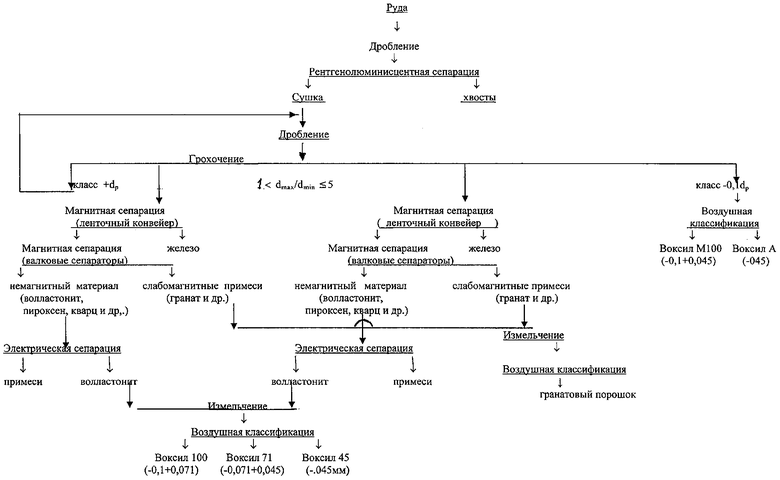

Указанный технический результат достигается тем, что в известном способе сухого обогащения волластонитовых руд, включающем сухое дробление руды, рентгенолюминесцентную сепарацию дробленого материала, измельчение и классификацию по классам крупности обогащенного материала с последующими магнитной и электростатической сепарациями для отделения примесей и измельчением полученного волластонитового концентрата согласно заявляемому изобретению предварительно для каждого типа руды определяют значение наибольшего диаметра (dР), при котором без переизмельчения материала достигается максимальное раскрытие сростков волластонита с другими минералами, и измельчение обогащенного рентгенолюминесцентной сепарацией материала ведут до установленного значения крупности dР, причем процесс измельчения осуществляют в измельчительных устройствах ударного типа, после чего измельченный материал подвергают классификации по классам крупности методом грохочения, при этом материал класса крупности +dp направляют на доизмельчение, материал класса крупности -0,1 dp классифицируют и выводят в качестве продукта, а оставшийся материал разделяют на классы крупности, границы которых определяют из условия 1<dmax/dmin≤5, где dmax и dmin - соответственно максимальный и минимальный размер частиц в классе, с последующим направлением материала каждого выделенного класса на двухступенчатую магнитную сепарацию для отделения сильномагнитных примесей и гранатового концентрата, который после доизмельчения и воздушной классификации выводят в качестве продукта, выделенный немагнитный материал направляют на электростатическую сепарацию для отделения примесей, после чего полученный волластонитовый концентрат измельчают, классифицируют и выводят в качестве продукта.

Сущность изобретения заключается в следующем.

Проведенные исследования позволили установить, что измельчение обогащенного рентгенолюминесцентной сепарацией материала до определенного значения крупности (dp), равного наибольшему размеру частиц, при котором без переизмельчения материала достигается максимальное раскрытие сростков волластонита с другими минералами, играет существенную роль для всего процесса в целом, обеспечивая высокое качество получаемых товарных продуктов и универсальность заявляемого способа для обогащения руд различных месторождений.

Указанный диаметр dp, являющийся индивидуальным для каждого типа руды, определяется в лабораторных условиях, например, методом полуколичественного минералогического анализа шлиховых и протолочных проб (ЦЛГГП "Центргеология", ЦНИГРИ. Методические рекомендации, №89, НСОММИ, М., 1993).

Эксперименты показали, что использование для измельчения руды измельчительных устройств ударного типа (роторных, молотковых, центробежно-ударных и др.) в отличие от конусных и других аналогичных измельчительных устройств позволяет осуществлять мелкое дробление с минимальными нарушениями игольчатости материала, обеспечивает лучшее раскрытие сростков минералов, что значительно повышает качество получаемого товарного продукта.

Установлено, что для достижения более качественной очистки волластонита от примесей в процессе магнитной и электростатической сепарации материал после измельчения должен быть подвергнут классификации по классам крупности методом грохочения, который в отличие от воздушной классификации позволяет получать материал в строго заданных узких границах крупности, независимо от разницы плотностей составляющих минералов, что необходимо для эффективной работы магнитных и электростатических сепараторов.

Получение материала в строго заданных узких границах крупности позволяет также сразу после грохочения получить первую товарную продукцию - Воксил M100 (-0,1+0,045 мм) и Воксил А, (-0,045 мм) путем выделения и последующей классификации материала класса крупности -0,1 dp.

Выделенный материал класса крупности +dp направляют на доизмельчение, а оставшийся материал разделяют на классы крупности исходя из условия 1<dmax/dmin≤5, где dmax и dmin - соответственно максимальный и минимальный размер частиц в классе.

Заявляемое условие определения границ класса крупности 1<dmax/dmin≤5 определено экспериментально исходя из обеспечения наиболее качественной очистки волластонита от примесей с помощью магнитной и электростатической сепарацией. Было установлено, что несоблюдение заявляемого соотношения приводит к существенному ухудшению качества очистки.

Проведение двухступенчатой магнитной сепарации материала каждого выделенного класса, например, сначала на ленточном конвейере с магнитным шкивом или в магнитном сепараторе с постоянными магнитами, где отделяется аппаратное железо и сильномагнитные минералы, а затем - в валковых магнитных сепараторах, позволяет отделить слабомагнитные примеси и выделить гранатовый концентрат, который после доизмельчения и воздушной классификации выводят в качестве товарного продукта - гранатового концентрата.

Электростатическая сепарация выделенного немагнитного материала обеспечивает отделение примесей - пироксенов, кальцита и пр., после чего полученный волластонитовый концентрат измельчают, например, в роторно-струйной или струйной мельнице и классифицируют по классам крупности: -0,1+0,071 мм (Воксил 100), -0,071+0,045 мм (Воксил 71) и -0,045 мм (Воксил 45), которые выводят в качестве товарных продуктов.

При необходимости изменением режимов помола и классификации или дополнительным помолом в роторно-струйной или струйной мельнице может быть получен материал и других классов крупности, в том числе классов: -0,01+0,005 мм; -0,005+0,0025 мм и -0,0025 мм.

Реализация заявляемого способа наглядно представлена на схеме (см. чертеж).

Ниже приведен пример, подтверждающий возможность осуществления заявляемого изобретения с получением указанного выше технического результата.

Пример

Переработке подвергалась волластонитовая руда Синюхинского месторождения (Респ. Горный Алтай) состава: 50% волластонита; 40% граната; кальцит, пироксен, эпидот, кварц - остальное (10%).

Для данной конкретной руды в лабораторных условиях методом полуколичественного минералогического анализа шлиховых и протолочных проб определили значение наибольшего размера частиц, при котором без переизмельчения материала достигается максимальное раскрытие сростков волластонита с другими минералами (dp), которое составило 1 мм.

Исходную волластонитовую руду подвергают сухому дроблению, в частности в щековой дробилке. После этого материал поступает на рентгенолюминисцентный сепаратор, где происходит разделение руды по свечению волластонита, и куски дробленой руды с низким содержанием волластонита выводятся в хвосты. Остальной материал проходит сушку и подается в молотковую дробилку, где измельчается до предварительно установленного значения крупности dр=1 мм.

После измельчения материал подают на виброгрохот для разделения по классам крупности.

Выделенный в процессе грохочения материал класса крупности +dp=+1 мм возвращают на додрабливание, а класса -0,1 dp=-0,1 мм с помощью воздушной классификации разделяют на два класса, которые выводят в качестве товарных продуктов - гранат-волластонитовых концентратов: Воксил M100 (класс крупностью -0,1+0,045 мм) и Воксил А (-0,045 мм).

Для оставшегося материала с размером частиц (-0,1+1,0) мм определяют границы классов разделения, отвечающие условию 1<dmax/dmin≤5. Таким образом, руководствуясь также соображениями экономичности процесса, указанный материал подвергают разделению на виброгрохоте на два потока (-0,1+0,5) мм и (-0,5+1,0) мм.

Материал каждого выделенного класса проходит магнитную сепарацию на ленточном конвейере с магнитным шкивом, где отделяется аппаратное железо и сильномагнитные материалы, а затем поступает на индукционно-роликовые (валковые) электромагнитные сепараторы для отделения немагнитных примесей и выделения гранатового концентрата. Выделенный гранатовый концентрат с помощью закрытых трубных конвейеров подается на отдельный участок измельчения, где в центробежной мельнице осуществляется его помол. После тонкого измельчения гранатовый концентрат воздушной классификацией разделяется по классам крупности: -0,8+0,2; -0,2+0,045 и -0,045 мм и выделяется в качестве товарного продукта - гранатового концентрата, применяемого для шлифовки камня, дерева, струйной резки и обработки металла и других целей.

Выделенный в процессе магнитной сепарации немагнитный материал, представляющий собой смесь волластонита с кальцитом, кварцем и другими немагнитными минералами, поступает на двухкаскадный электростатический сепаратор, где волластонит отделяется от примесей и подается на помол в дезинтегратор. После помола волластонит воздушной классификацией разделяется по классам крупности и выделяется в качестве товарного продукта - волластонитового концентрата с содержанием волластонита не ниже 95%: Воксил 100 (-0,1 +0,071 мм), Воксил 71 (-0,071+0,045 мм) и Воксил 45 (-0,045 мм). Полученный товарный волластонитовый концентрат имеет следующий состав: 95% волластонита; 2,6% кальцита; 2,1% граната и 0,3% оксида железа; L/D>10 и соответствует ТУ 5726-001-48774900-02.

Таким образом, заявляемый способ обладает повышенными технологическими показателями обогащения, позволяет получать волластонитовый концентрат высокого качества (по содержанию волластонита и отношению L/D), обеспечивает возможность расширения ассортимента выпускаемого товарного волластонита (исходя из показателей качества), обеспечивает повышение комплексности использования сырья и универсальность для обогащения руд различных месторождений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 2009 |

|

RU2383398C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 1999 |

|

RU2142348C1 |

| Способ обогащения низкокачественных бокситов | 2023 |

|

RU2827381C1 |

| СПОСОБ РУДОПОДГОТОВКИ ОКИСЛЕННЫХ И СМЕШАННЫХ МЕДНЫХ РУД ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2007 |

|

RU2350394C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2009 |

|

RU2403296C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС МОДУЛЬНОГО ТИПА ПО ПЕРЕРАБОТКЕ ШЛАМОВ ОБОГАЩЕНИЯ УГЛЯ И ЖЕЛЕЗНОЙ РУДЫ | 2015 |

|

RU2617762C2 |

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| Способ комплексного обогащения редкометалльных руд | 2015 |

|

RU2606900C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано при обогащении волластонитовых руд. Способ сухого обогащения волластонитовых руд включает сухое дробление руды, рентгенолюминесцентную сепарацию дробленого материала, измельчение и классификацию по классам крупности обогащенного материала с последующими магнитной и электростатической сепарациями для отделения примесей и измельчением полученного волластонитового концентрата. Предварительно для каждого типа руды определяют значение наибольшего диаметра (dp), при котором без переизмельчения материала достигается максимальное раскрытие сростков волластонита с другими минералами, и измельчение обогащенного рентгенолюминесцентной сепарацией материала ведет до установленного значения крупности dp. Процесс измельчения осуществляют в измельчительных устройствах ударного типа, после чего измельченный материал подвергают классификации по классам крупности методом грохочения. Материал класса крупности +dp направляют на доизмельчение, материал класса крупности -0,1 dp классифицируют и выводят в качестве продукта, а оставшийся материал разделяют на классы крупности, границы которых определяют из условия 1<dmax/dmin≤5, где dmax и dmin - соответственно максимальный и минимальный размер частиц в классе, с последующим направлением материала каждого выделенного класса на двухступенчатую магнитную сепарацию для отделения сильномагнитных примесей и гранатового концентрата, который после доизмельчения и воздушной классификации выводят в качестве продукта, выделенный немагнитный материал направляют на электростатическую сепарацию для отделения примесей, после чего полученный волластонитовый концентрат измельчают, классифицируют и выводят в качестве продукта. Технический результат - повышение технологических показателей обогащения, повышение комплексности использования сырья и качества получаемых концентратов, а также расширение ассортимента товарной продукции. 1 ил.

Способ сухого обогащения волластонитовых руд, включающий сухое дробление руды, рентгенолюминесцентную сепарацию дробленого материала, измельчение и классификацию по классам крупности обогащенного материала с последующими магнитной и электростатической сепарациями для отделения примесей и измельчением полученного волластонитового концентрата, отличающийся тем, что предварительно для каждого типа руды определяют значение наибольшего диаметра (dp), при котором без переизмельчения материала достигается максимальное раскрытие сростков волластонита с другими минералами, и измельчение обогащенного рентгенолюминесцентной сепарацией материала ведут до установленного значения крупности dp, причем процесс измельчения осуществляют в измельчительных устройствах ударного типа, после чего измельченный материал подвергают классификации по классам крупности методом грохочения, при этом материал класса крупности +dp направляют на доизмельчение, материал класса крупности -0,1 dp классифицируют и выводят в качестве продукта, а оставшийся материал разделяют на классы крупности, границы которых определяют из условия 1<dmax/dmin≤5, где dmax и dmin - соответственно максимальный и минимальный размеры частиц в классе, с последующим направлением материала каждого выделенного класса на двухступенчатую магнитную сепарацию для отделения сильномагнитных примесей и гранатового концентрата, который после доизмельчения и воздушной классификации выводят в качестве продукта, выделенный немагнитный материал направляют на электростатическую сепарацию для отделения примесей, после чего полученный волластонитовый концентрат измельчают, классифицируют и выводят в качестве продукта.

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 1999 |

|

RU2142348C1 |

| СПОСОБ ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ ПОРОДЫ | 0 |

|

SU165400A1 |

| Способ обогащения асбестовых руд | 1973 |

|

SU463481A1 |

| RU 2002513 C1, 15.11.1993 | |||

| WO 2005014188 A, 17.02.2005 | |||

| US 4943368 A, 24.07.1990 | |||

| Устройство для сопряжения ЭВМ с внешним устройством | 1986 |

|

SU1312591A1 |

| Труды института Гипронинеметаллоруд, Л., Стройиздат, 1969, №5, с.126-139. | |||

Авторы

Даты

2007-02-10—Публикация

2005-08-15—Подача