Изобретение относится к обогащению и переработке железных руд и может быть использовано в горнорудной и металлургической промышленности. Оно позволяет повысить эффективность процесса обогащения и переработки железных руд (в частности, окисленных, а также при переработке хвостов железообогатительных фабрик) и может быть использовано для подготовки железных руд к металлургической переработке.

Известен способ получения коллективного концентрата из смешанных тонковкрапленных железных руд (патент РФ №2388544, опубл. 10.05.2010 г.), предусматривающий гидравлическую классификацию с получением сливного и пескового продукта, магнитную сепарацию и гравитационное обогащение. Измельченную до (-2,0)÷(-0,16) мм и классифицированную руду подвергают основной и перечистной операциям гравитационного обогащения в гидроциклонах с углом конусности 30° с получением коллективного магнетит-гематит-мартитового концентрата и хвостов. Хвосты основного гравитационного обогащения подвергают гидравлической классификации, пески которой объединяют с хвостами гравитационной перечистки с последующей классификацией на грохоте по зерну 0,1 мм. Подрешетный продукт подвергают мокрой магнитной сепарации с выделением магнитной фракции, которую объединяют с коллективным концентратом гравитационного обогащения, сливы гидравлической классификации, надрешетный продукт грохота и немагнитную фракцию магнитной сепарации направляют в отвал, в гидроциклон подают пульпу с содержанием твердого в пределах 34-37% под давлением 0,5-0,7 кг/см2, при поддержании соотношения твердого в исходной пульпе к содержанию твердого в сливе гидроциклона в пределах 1,47-1,32.

Недостатки способа - сложность схемы обогащения, получение сравнительно низкокачественного концентрата, а также невозможность использования концентрата непосредственно в металлургической промышленности.

Известен способ обогащения железной руды (патент РФ №2500822, опубл. 10.12.2013 г.), включающий дробление и измельчение рудного сырья, селективную флокуляцию, дешламацию и магнитную сепарацию песков дешламации с получением железорудного концентрата, при измельчении рудного сырья его обрабатывают диспергатором, содержащим силикатные соли, расход которых составляет 0,2-0,6 кг на тонну измельченной руды, при этом в качестве силикатных солей используют 1,0-1,5% массовой доли соли тяжелых металлов в виде хрома, меди или цинка, а селективную флокуляцию частиц измельченной руды выполняют в жидкой среде дешламатора при рН 7,0-10,5, что позволяет обеспечить эффективное разделение минеральной составляющей железорудного сырья с получением высококачественного концентрата и отвальных хвостов обогащения.

Недостатки способа - сложность схемы обогащения, невозможность использования концентрата непосредственно в металлургической промышленности.

Известен способ флотационного обогащения гематитсодержащих железных руд и продуктов (патент РФ №2494818, опубл. 10.10.2013 г.), включает тонкое обесшламливание рудного материала и флотацию минералов с использованием в качестве собирателя фосфорорганических соединений общей формулы: [RO(C2H4O)m]2Р(O)ОМ, где R - алкил С4-20, алкил (С8-10)фенил; М-Н, К, HN(СН2СН2ОН)3; m=4-12 с предварительной флотацией примесей. Выделение тонкодисперсных шламов по зерну 0,020 мм и тоньше проводят в длинноконусных гидроциклонах. Флотацию примесей карбонатных, фосфатных и железосодержащих силикатов проводят при значении рН 8-9, создаваемого жидким стеклом, а флотацию оксидов железа (гематита, мартита, магнетита) проводят при значении рН 5-6, создаваемого серной кислотой.

Недостатками способа являются сложность схемы обогащения, загрязнение окружающей среды, невозможность использования концентрата непосредственно в металлургической промышленности.

Известен способ повышения эффективности производства железорудных концентратов (патент РФ №2443474, опубл. 27.02.2012 г.), включающий кондиционирование пульпы железорудных концентратов с депрессором, катионным собирателем и регулятором среды, последующую флотацию силикатных минералов в основной флотации, камерный продукт которой подвергают контрольной флотации с получением конечного низкокремнеземистого железорудного концентрата высокого качества в камерном продукте и пенного продукта, который совместно с пенным продуктом основной флотации направляют на перечистную флотацию с получением пенного и камерного продуктов. Камерный продукт перечистной флотации направляют на доводочную операцию, предусматривающую обесшламливание и магнитную сепарацию с получением товарного концентрата промышленного качества и хвостов, а пенный продукт перечистной флотации подвергают дополнительной доводочной операции, предусматривающей доизмельчение, классификацию и магнитную сепарацию, с получением концентрата и хвостов. Технический результат - повышение качества железорудных концентратов.

Недостатки способа - сложность схемы обогащения, загрязнение окружающей среды, невозможность использования концентрата непосредственно в металлургической промышленности.

Известен способ обогащения железных руд (патент РФ №2290999, опубл. 10.01.2007 г.), принятый за прототип, предусматривающий измельчение исходной руды, магнитную сепарацию измельченной руды с получением чернового концентрата, основную классификацию чернового концентрата с выделением тонкого слива и крупнозернистых песков, магнитное сгущение тонкого слива, контрольную классификацию крупнозернистых песков, измельчение песков контрольной классификации на второй стадии измельчения, последующую стадию магнитной сепарации, на которую направляют сгущенный продукт магнитного сгущения. Измельченные пески контрольной классификации возвращают на основную классификацию, слив контрольной классификации объединяют со сгущенным продуктом магнитного сгущения, направляемым на последующую стадию магнитной сепарации. Концентрат этой стадии сепарации классифицируют в гидроциклонах с контрольной классификацией песков гидроциклонов, измельчением на третьей стадии измельчения и возвратом измельченных песков контрольной классификации на классификацию в гидроциклонах.

Недостатками способа является сравнительная сложность схемы обогащения, получение низкокачественного концентрата, особенно в случае обогащения окисленных железных руд, а также невозможность использования концентрата в металлургической промышленности.

Техническим результатом является упрощение получения концентрата, повышение качества концентрата, получение готового окускованного продукта, пригодного для непосредственной металлургической переработки.

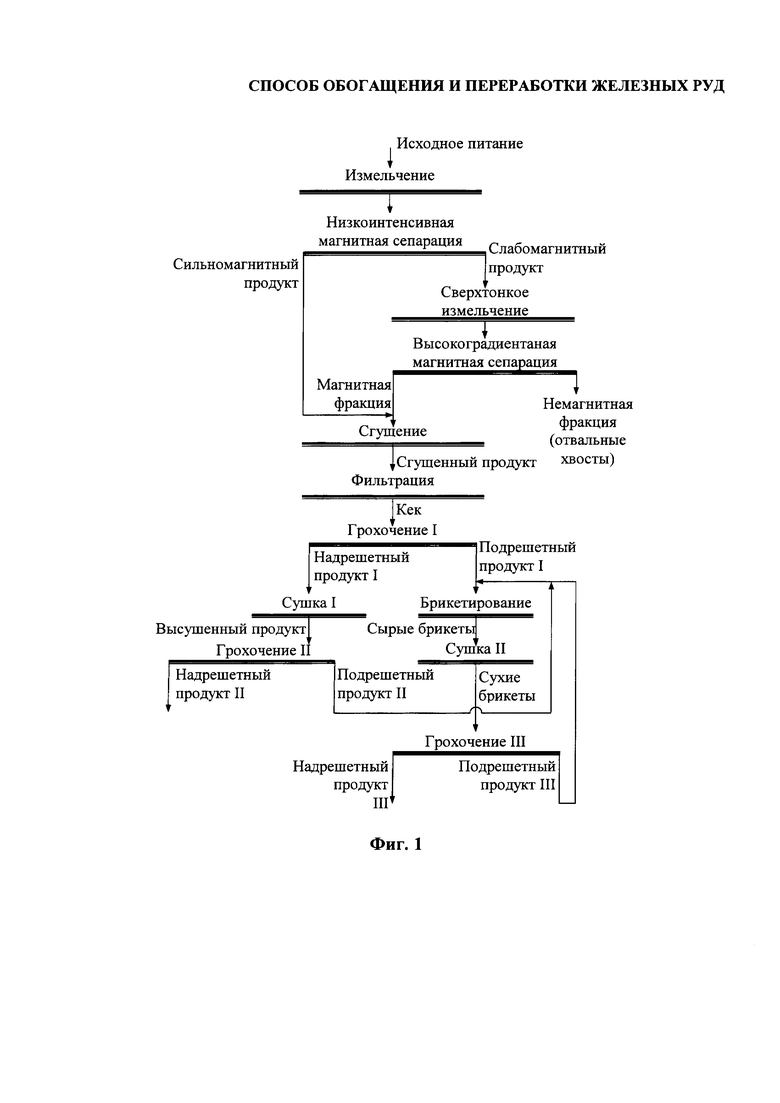

Технический результат достигается тем, что исходную руду измельчают и подвергают низкоинтенсивной магнитной сепарации с получением сильно- и слабомагнитного продуктов, слабомагнитный продукт направляют на сверхтонкое измельчение с последующей высокоградиентной магнитной сепарацией, после которой получают немагнитную и магнитную фракции, магнитную фракцию сгущают с добавлением флокулянта и фермента, одновременно в процесс сгущения подают сильномагнитный продукт низкоинтенсивной магнитной сепарации, затем сгущенный продукт фильтруют на фильтр-прессе, полученный кек фильтрации подвергают грохочению I, надрешетный продукт I направляют на сушку I, подрешетный продукт I поступает на брикетирование, высушенный продукт направляют на грохочение II, надрешетный продукт II которого является готовым, подрешетный продукт II направляют на брикетирование, сырые брикеты подвергают сушке II и сухие брикеты направляют на грохочение III, надрешетный продукт III которого является готовым, порешетный продукт III возвращают на брикетирование. Сушку I ведут при температуре от 1000 до 1500°C.

Способ обогащения и переработки железных руд поясняется следующей фигурой: фиг. 1 - технологическая схема обогащения и переработки железных руд.

Способ осуществляется следующим образом.

Низкоинтенсивная магнитная сепарация позволяет удалить сильномагнитные частицы, которые нарушают процесс высокоградидентной сепарации (сепаратор забивается).

Сверхтонкое измельчение нужно для достаточно полного раскрытия сростков.

Высокоинтенсивная магнитная сепарация позволяет извлечь слабомагнитные минералы (неизвлекаемые в ходе низкоинтенсивной магнитной сепарации) в магнитную фракцию. Также в ходе этой операции выделяется немагнитная фракция, являющаяся отвальными хвостами.

Сгущение и фильтрация нужны для удаления воды.

Флокулянт и фермент интенсифицируют процесс сгущения и повышают прочность готовых продуктов.

Фильтрация на фильтр-прессе позволяет достичь существенного снижения влажности кека (по сравнению с фильтрацией на вакуум-фильтре) и увеличение прочности агрегатов кека.

В ходе грохочения I выделяют надрешетный продукт I, кондиционный по крупности для металлургического передела, и подрешетный продукт I, некондиционный по крупности для металлургического передела и поэтому направляемый на брикетирование.

Сушка I нужна для удаления влаги до кондиционных величин. Кроме того, при этом происходит упрочнение продукта.

В ходе грохочения II выделяют надрешетный продукт II, пригодный для металлургического передела, и подрешетный продукт II, некондиционный по крупности и поэтому направляемый на брикетирование.

В ходе брикетирования из некондиционных по крупности продуктов получают кондиционные.

Сушка II служит для удаления влаги из брикетов и повышения их прочности.

В ходе грохочения III, где выделяется надрешетный продукт III, кондиционный по крупности для металлургического передела, и подрешетный продукт III, некондиционный по крупности, возвращаемый на брикетирование.

Сушка II продуктов может вестись в широком диапазоне температур. Это зависит, применяется ли связующее вещество и какое это связующее, что в свою очередь зависит от свойств перерабатываемого сырья.

Сушка I при температуре 1000-1500°C (фактически обжиг) позволяет существенно повысить металлургические свойства надрешетных продуктов II, в частности существенно повысить их прочность, снизить содержание серы.

Способ осуществляется следующим образом: исходное питание после предварительного дробления измельчают, например, в шаровой вращающейся барабанной мельнице и подвергают магнитной сепарации на обычном мокром низкоинтенсивном магнитном сепараторе. Слабомагнитный продукт, содержащий и немагнитные минералы пустой породы, подвергают сверхтонкому измельчению, например, на мельнице с перемешивающейся мелющей средой. Измельченный продукт поступает на высокоинтенсивную (высоградиентную) магнитную сепарацию, ориентированную как раз на обогащение тонкоизмельченных слабомагнитных материалов, после которой получают отвальные хвосты и магнитную фракцию, которую сгущают с добавлением флокулянта и фермента для дорожного строительства, в процесс сгущения также подают сильномагнитный продукт низкоинтенсивной магнитной сепарации, сгущенный продукт фильтруют на фильтр-прессе, кек фильтрации подвергают грохочению, надрешетный продукт I направляют на сушку, подрешетный продукт I поступает на брикетирование, сушеный продукт направляют на грохочение, надрешетный продукт которого II является готовым, подрешетный продукт II направляют на брикетирование, сырые брикеты сушат и направляют на грохочение, надрешетный продукт III является готовым, порешетный продукт III возвращают на брикетирование.

Пример 1. Использовалась преимущественно окисленная железная руда крупностью - 215 мм с содержанием железа общего 38,8%, железа магнитного 19,9%. Руда дробилась в щековой и валковой дробилке, измельчалась в шаровой мельнице до 150 мкм. Затем подвергалась магнитной сепарации на сепараторе типа ПБМ-ПП. Слабомагнитный продукт измельчался на мельнице типа IsaMill до крупности около 15 мкм и направлялся на высокоградиетный сепаратор типа SLon. В сгущение в качестве флокулянта добавлялся полиакриламид, в качестве фермента Perma-Zyme 11Х. Фильтрация велась на пресс-фильтре Larox. Операции грохочения сырых продуктов проводились на роликовом грохоте, высушенных продуктов, на вибрационном грохоте по классу 5 мм.

Выход надрешетного продукта II составил 35,2%, содержание железа общего - 65,8%, извлечение - 59,7%. Выход надрешетного продукта III - 12,9%, содержание - 66,7%, извлечение 22,2%.

Полученные продукты пригодны для использования в металлургической промышленности.

Пример 2. Использовались хвосты обогащения магнетитогематитовых руд с содержанием железа общего 18,2%. Т.к. хвосты уже измельчены, то материал сразу направлялся на низкоинтенсивную магнитную сепарацию. Все последующие операции были такими же, как и в примере 1.

Выход надрешетного продукта II составил 6,1%, содержание железа общего - 62,6%, извлечение - 20,3%. Выход надрешетного продукта III - 3,2%, содержание - 64,4%, извлечение 11%.

Полученные продукты пригодны для использования в металлургической промышленности.

Таким образом, из труднообогатимого железного сырья по сравнительно простой схеме удается получить окускованный продукт с достаточно высоким содержанием железа, пригодный для непосредственной металлургической переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2014 |

|

RU2574560C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРТИТ-ГИДРОГЕМАТИТОВОЙ РУДЫ | 2013 |

|

RU2521380C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2020 |

|

RU2751185C1 |

| Способ обогащения полевошпатовых руд | 2023 |

|

RU2812970C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД (ВАРИАНТЫ) | 2022 |

|

RU2804873C1 |

Изобретение относится к обогащению и переработке железных руд и может быть использовано в горнорудной и металлургической промышленности. Способ обогащения и переработки железных руд включает измельчение руды, магнитную сепарацию. Исходную руду измельчают и подвергают низкоинтенсивной магнитной сепарации с получением сильно- и слабомагнитного продуктов. Слабомагнитный продукт направляют на сверхтонкое измельчение с последующей высокоградиентной магнитной сепарацией, после которой получают немагнитную и магнитную фракции. Магнитную фракцию сгущают с добавлением флокулянта и фермента, одновременно в процесс сгущения подают сильномагнитный продукт низкоинтенсивной магнитной сепарации. Затем сгущенный продукт фильтруют на фильтр-прессе. Полученный кек фильтрации подвергают грохочению I. Надрешетный продукт I направляют на сушку I, подрешетный продукт I поступает на брикетирование. Высушенный продукт направляют на грохочение II, надрешетный продукт II которого является готовым. Подрешетный продукт II направляют на брикетирование, сырые брикеты подвергают сушке II и сухие брикеты направляют на грохочение III, надрешетный продукт III которого является готовым, подрешетный продукт III возвращают на брикетирование. Сушку I ведут при температуре от 1000 до 1500°C. Технический результат - повышение качества концентрата при упрощении его получения. 1 з.п. ф-лы, 1 ил.

1. Способ обогащения и переработки железных руд, включающий измельчение руды, магнитную сепарацию, отличающийся тем, что исходную руду измельчают и подвергают низкоинтенсивной магнитной сепарации с получением сильно- и слабомагнитного продуктов, слабомагнитный продукт направляют на сверхтонкое измельчение с последующей высокоградиентной магнитной сепарацией, после которой получают немагнитную и магнитную фракции, магнитную фракцию сгущают с добавлением флокулянта и фермента, одновременно в процесс сгущения подают сильномагнитный продукт низкоинтенсивной магнитной сепарации, затем сгущенный продукт фильтруют на фильтр-прессе, полученный кек фильтрации подвергают грохочению I, надрешетный продукт I направляют на сушку I, подрешетный продукт I поступает на брикетирование, высушенный продукт направляют на грохочение II, надрешетный продукт II которого является готовым, подрешетный продукт II направляют на брикетирование, сырые брикеты подвергают сушке II и сухие брикеты направляют на грохочение III, надрешетный продукт III которого является готовым, подрешетный продукт III возвращают на брикетирование.

2. Способ по п. 1, отличающийся тем, что сушку I ведут при температуре от 1000 до 1500°C.

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРТИТ-ГИДРОГЕМАТИТОВОЙ РУДЫ | 2013 |

|

RU2521380C1 |

| WO 2013019618 A2, 07.02.2013 | |||

| ТРУШКО В.Л | |||

| и др | |||

| "Комплексная переработка богатых железных руд", "Обогащение руд", N1, 2014, с.39-43 | |||

| КУСКОВ В.Б | |||

| и др., "Особенности подготовки богатых железных руд к металлургической переработке", "Записки Горного института", т.202, Санкт-Петербург, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

2016-11-10—Публикация

2015-10-28—Подача