Настоящее изобретение относится к области компрессоров высокого давления турбореактивного двигателя и, в частности, к соединению между лопаточными секторами спрямляющих решеток.

Компрессор высокого давления турбины содержит статор, который представляет собой картер, состоящий из нескольких секторов, например из двух полукартеров, в которых устанавливают кольца спрямляющих решеток. Эти кольца не являются сплошными по окружности в 360°, а состоят из нескольких лопаточных секторов. Концы лопаточных секторов спрямляющей решетки расположены друг против друга, образуя рабочее колесо спрямляющей решетки. Во время работы турбореактивного двигателя аэродинамические усилия, возникающие в результате разности давления между спинками и корытцами лопаток спрямляющих решеток, и усилия, возникающие в результате трения между подвижными лопатками и шлифованными поверхностями лопаточных секторов спрямляющих решеток, действуют на лопаточные сектора спрямляющих решеток. Эти усилия приводят к проворачиванию лопаточных секторов в их пазах и к перекрыванию этими лопаточными секторами плоскости соединения двух полукартеров, что затрудняет демонтаж последних во время операции технического обслуживания.

Для предотвращения проворачивания этих лопаточных секторов согласно патенту FR 2832176 на конце каждого из полукартеров, в частности, по всей осевой длине сектора устанавливают стержень, прижимая его к концам лопаточных секторов, а затем оба полукартера жестко соединяют при помощи болтового соединения. Этот стержень выполняет роль устройства для стопорения вращения лопаточных секторов спрямляющей решетки. Однако недостатком такого устройства является то, что данный стержень может быть утерян во время операции технического обслуживания.

Из документа US 5318402 известны также колодки, закрепляемые сваркой на лопаточных секторах спрямляющей решетки. Недостатком такого варианта является невозможность демонтажа колодок во время операции технического обслуживания.

Настоящее изобретение включает в себя несколько вариантов выполнения, позволяющих, в частности, устранить указанные недостатки.

Настоящее изобретение касается устройства стопорения вращения, по меньшей мере, одного лопаточного сектора спрямляющей решетки, устанавливаемое в секторе картера турбины, при этом каждый лопаточный сектор спрямляющей решетки содержит опорное основание лопаток, а сектор картера содержит, по меньшей мере, две выточки, выполненные в плоскости, перпендикулярной к оси вращения турбины, в каждую из которых заходит бортик основания лопаточного сектора спрямляющей решетки.

Согласно существенному отличительному признаку настоящего изобретения на этом же конце сектора картера в осевой плоскости каждая из, по меньшей мере, этих двух выточек содержит паз, ограничивающий вместе с соответствующей выточкой осевую поверхность, имеющую размеры, превышающие размеры сечения выточки.

Согласно другому существенному отличительному признаку настоящего изобретения устройство для стопорения вращения содержит упор, выполненный в осевом направлении и входящий с одной стороны в паз одной из выточек и с другой стороны - в паз другой выточки, а после установки на место дополнительного сектора картера и в процессе работы турбореактивного двигателя входящий в контакт с осевой поверхностью каждого паза под действием толкающего усилия, по меньшей мере, одного противоположного лопаточного сектора спрямляющей решетки, с блокировкой вращения, по меньшей мере, одного лопаточного сектора, при этом упор выполняют либо в виде единого целого с лопаточным сектором, либо в виде планки, содержащей, по меньшей мере, один конец с продольным вырезом для упругого монтажа и стопорения в пазах.

Согласно первому варианту выполнения настоящего изобретения планка содержит два конца с радиальными размерами, превышающими радиальные размеры соответствующих пазов, при этом указанная планка содержит продольный вырез на каждом из своих концов.

Согласно второму варианту осуществления настоящего изобретения планку выполняют от паза первой выточки до паза второй, не смежной с ней в осевом направлении, выточки, при этом планка опирается, по меньшей мере, на две промежуточные выточки и образует упор, по меньшей мере, для двух смежных в осевом направлении лопаточных секторов.

Согласно третьему варианту осуществления настоящего изобретения планка опирается на четыре промежуточные выточки и образует упор для трех смежных в осевом направлении лопаточных секторов.

Предпочтительно планка содержит несколько частей, выполненных в осевом направлении.

Согласно четвертому варианту осуществления настоящего изобретения упор, выполненный в виде единогоцелого с лопаточным сектором, выполнен заодно с основанием лопаточного сектора на конце лопаточного сектора.

В качестве варианта выполненный в виде единого целого с лопаточным сектором упор соединен при помощи сварки с основанием лопаточного сектора на конце лопаточного сектора.

Предпочтительно упор содержит первую часть, соответствующую пазу первой выточки, и вторую часть, соответствующую пазу второй выточки.

Согласно пятому варианту осуществления настоящего изобретения каждый паз содержит канавку определенной ширины, выполненную в осевом направлении и ограниченную со стороны выточки осевой поверхностью с размерами, превышающими размеры сечения выточки, и со стороны конца сектора картера - осевой поверхностью, выполненной с возможностью удержания планки после ее установки в паз.

Преимуществом вышеперечисленных вариантов осуществления является, в частности, возможность удержания упора на месте при любых обстоятельствах: во время работы турбины и, например, во время операции демонтажа.

Кроме того, большинство этих вариантов выполнения позволяет избежать утечек жидкости между ступенями спрямляющих решеток.

Нижеследующие фигуры иллюстрируют в качестве неограничительных примеров варианты осуществления настоящего изобретения, в частности:

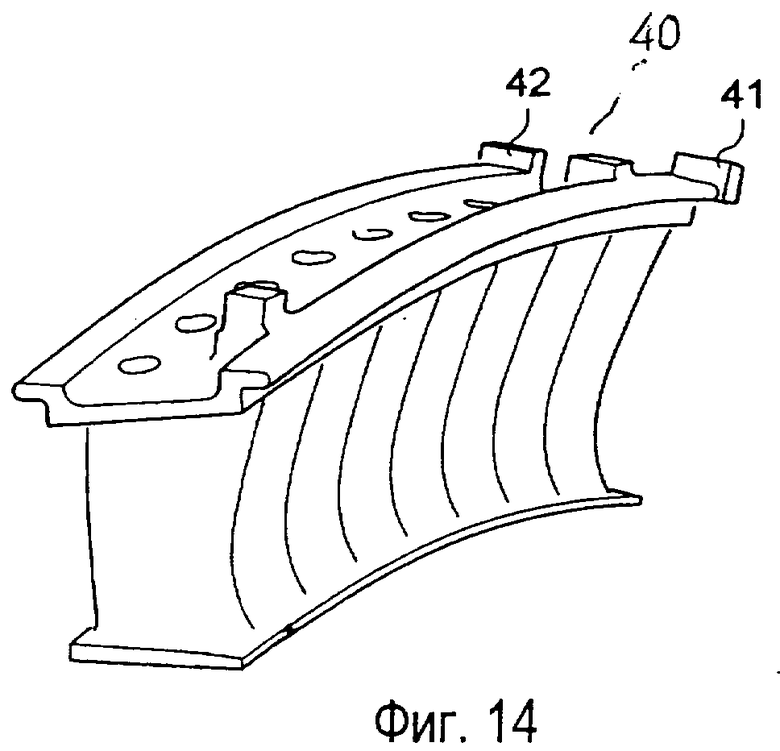

Фиг.1 представляет объемное изображение полукольца сектора картера турбины, содержащего лопаточный сектор спрямляющей решетки.

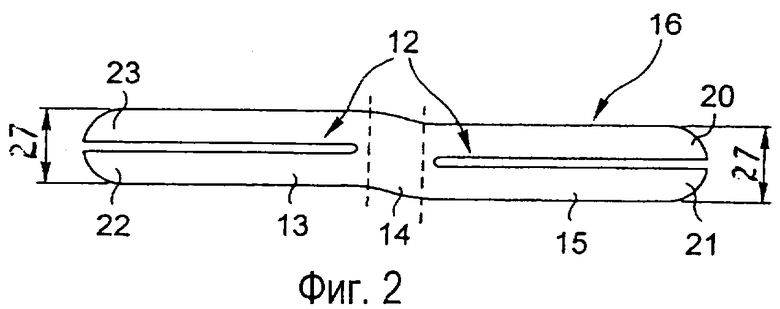

Фиг.2 - изображение в осевом разрезе в плоскости соединения полуколец, иллюстрирующее планку, образующую часть устройства стопорения вращения в соответствии с настоящим изобретением.

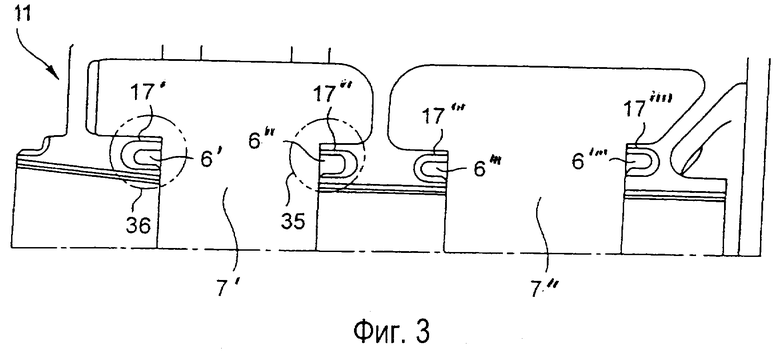

Фиг.3 - изображение в осевом разрезе в плоскости соединения полуколец, иллюстрирующее конец сектора кольца картера турбины, содержащий часть устройства стопорения вращения согласно первому варианту осуществления настоящего изобретения.

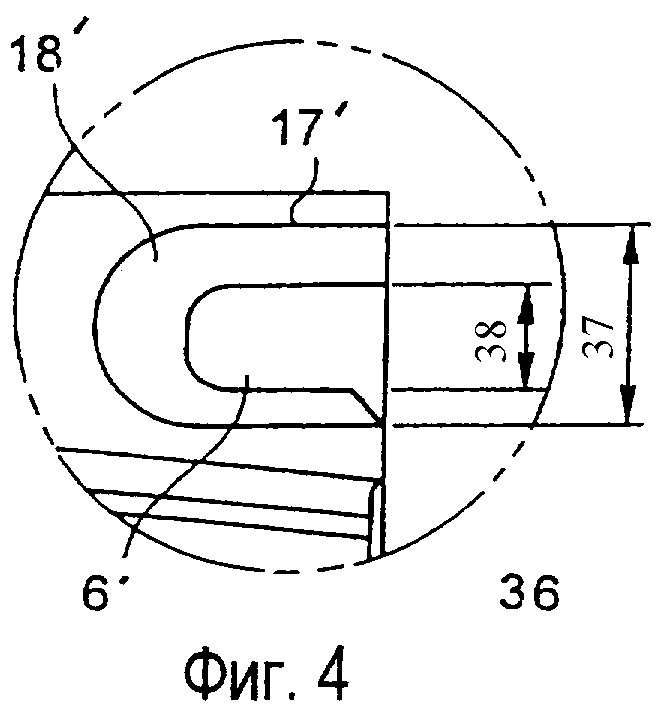

Фиг.4 - изображение детали 36 устройства стопорения вращения, показанного на фиг.3.

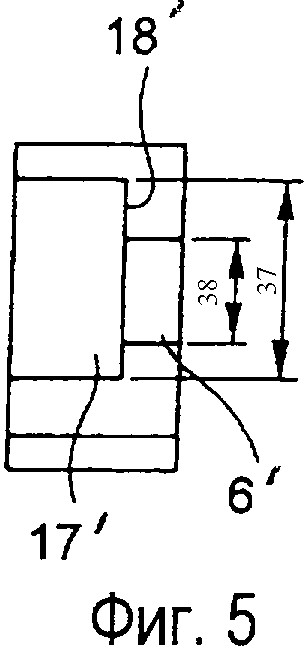

Фиг.5 - вид справа детали, показанной на фиг.4.

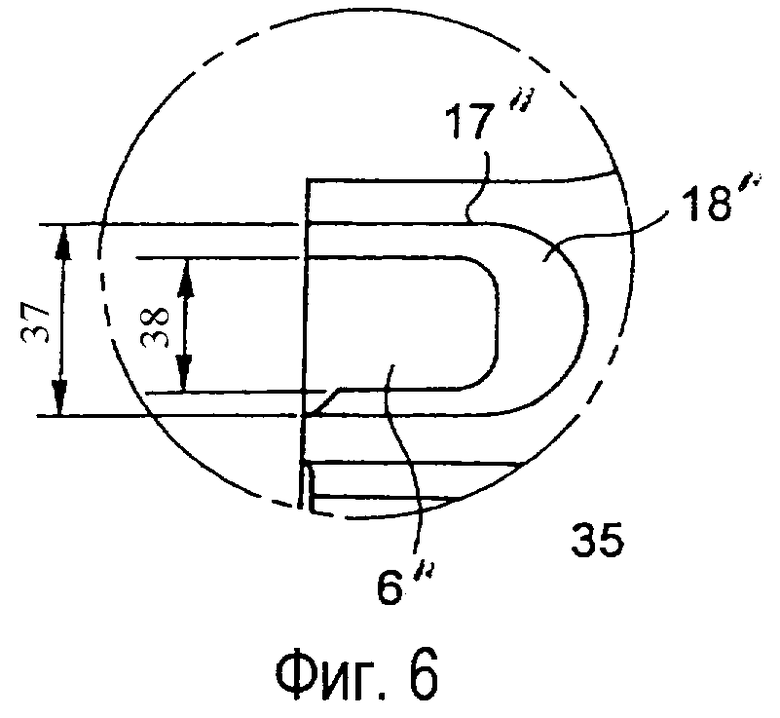

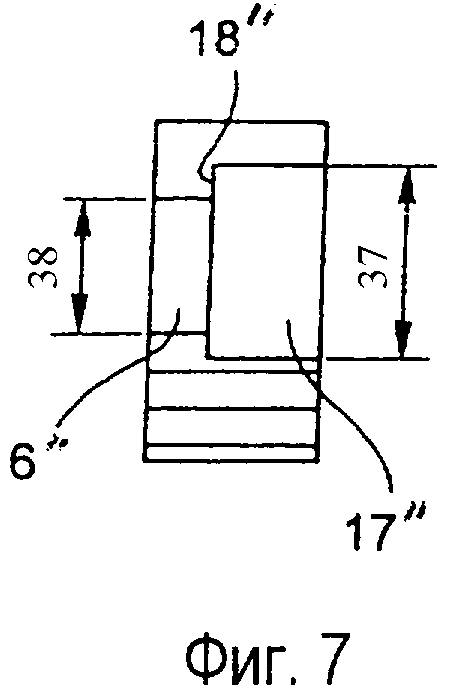

Фиг.6 - изображение детали устройства стопорения вращения, показанного на фиг.3.

Фиг.7 - вид слева детали, показанной на фиг.6.

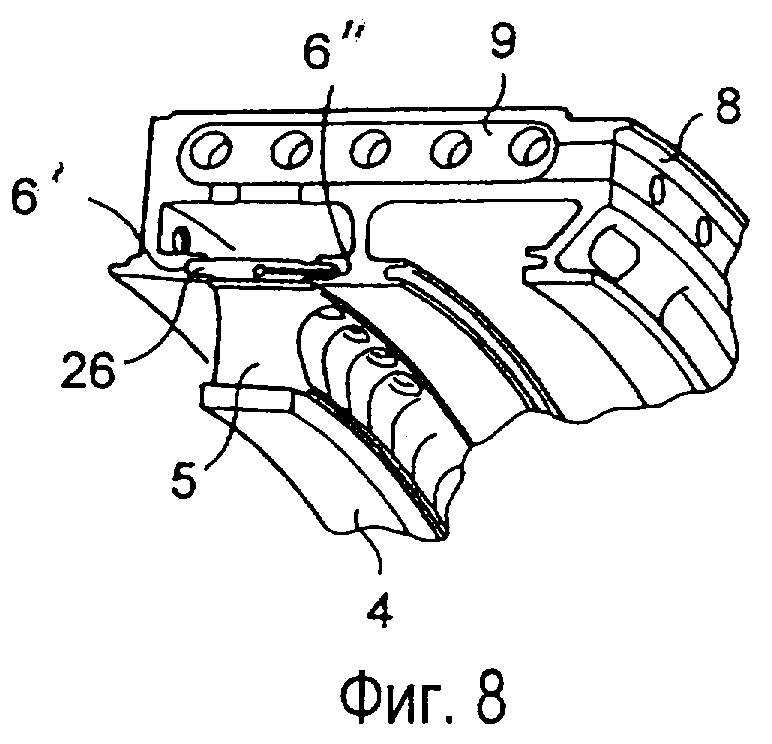

Фиг.8 - трехмерное изображение полукольца картера турбины, содержащего устройство стопорения вращения согласно второму варианту выполнения настоящего изобретения, в частности планку согласно третьему варианту выполнения устройства стопорения вращения.

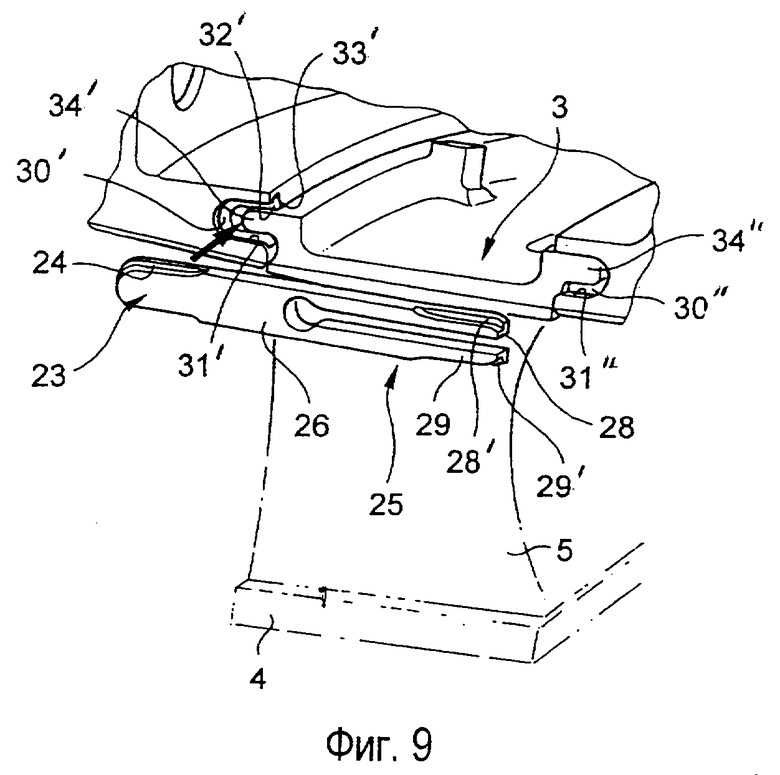

Фиг.9 - детализированное трехмерное изображение планки согласно второму варианту осуществления настоящего изобретения перед ее установкой на конец сектора кольца картера турбины, содержащего устройство стопорения вращения согласно второму варианту осуществления настоящего изобретения.

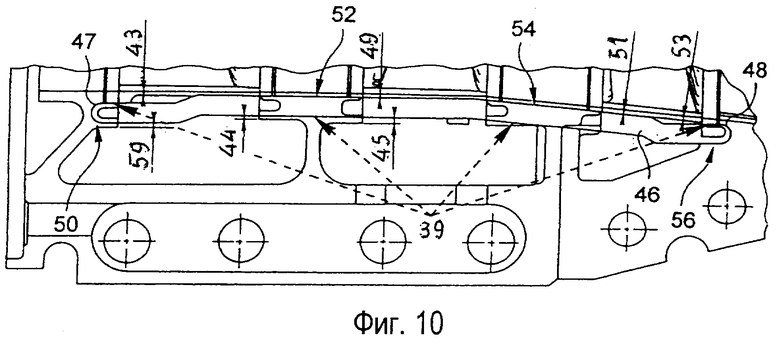

Фиг.10 - изображение в проекции конца полукольца картера турбины, содержащего устройство стопорения вращения согласно третьему варианту осуществления настоящего изобретения, в частности планку согласно третьему варианту выполнения устройства стопорения вращения.

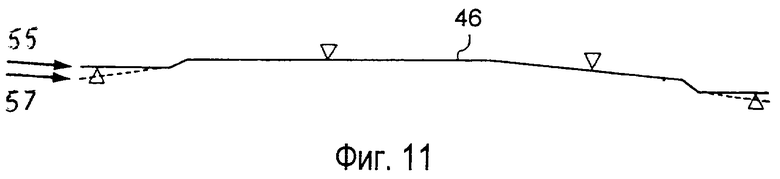

Фиг.11 - схематическое изображение планки с ее тремя точками опоры на конце сектора кольца картера турбины согласно третьему варианту осуществления настоящего изобретения.

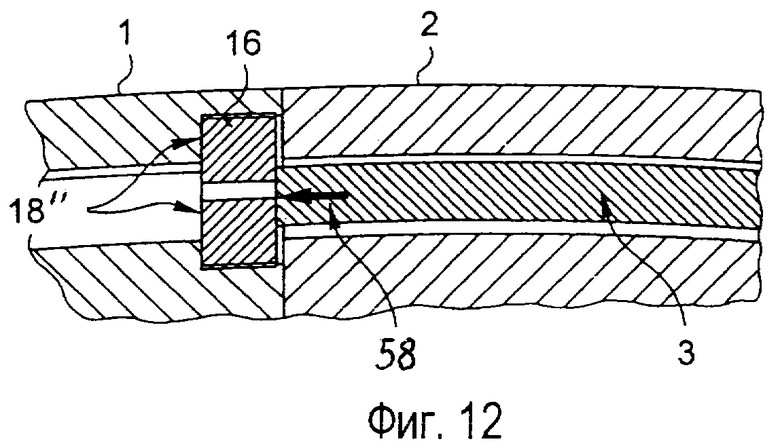

Фиг.12 - изображение в частичном поперечном разрезе устройства стопорения вращения лопаточного сектора во время работы.

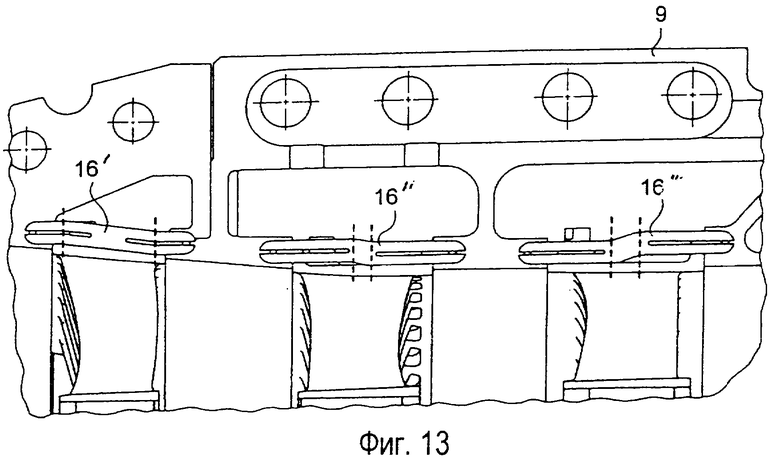

Фиг.13 - изображение в проекции конца полукольца картера турбины, содержащего устройства стопорения вращения согласно первому варианту осуществления изобретения, в частности планки согласно первому варианту выполнения устройства стопорения вращения.

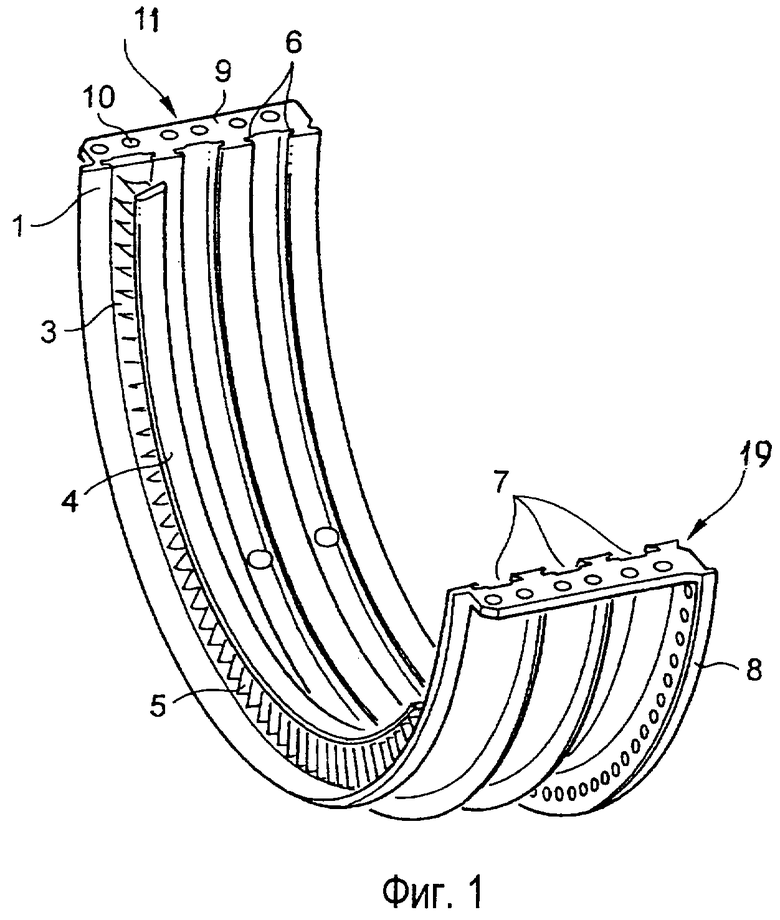

Фиг.14 - трехразмерное изображение лопаточного сектора спрямляющей решетки, содержащего часть устройства стопорения вращения согласно четвертому варианту осуществления настоящего изобретения.

В основном чертежи содержат элементы определенного характера. Они не только помогают лучше понять описание, но и могут способствовать, в случае необходимости, определению настоящего изобретения.

На фиг.1 показан сектор картера турбины, выполненный с возможностью соединения с противоположным сектором для образования картера в сборе. Этот сектор полуцилиндрической формы, называемый полукольцом и имеющий ось, совпадающую с осью вращения турбины, содержит два конца 11 и 19, каждый из которых оснащен фланцем 9, выполненным с возможностью контакта с фланцем противоположного сектора. Эти фланцы 9 содержат отверстия 10, выполненные напротив отверстий фланца противоположного сектора с возможностью соединения между собой двух противоположных секторов. Каждый сектор кольца содержит также полукольцевой фланец 8, содержащий отверстия. После соединения между собой секторы образуют картер в сборе, фланцы 8 двух секторов прижимаются к противоположным фланцам другого картера турбины. Картеры соединяют между собой при помощи крепежных средств, проходящих через отверстия прижатых друг к другу фланцев, например, при помощи болтов. Каждый сектор картера 1 содержит несколько полукольцевых канавок 7, открытых внутрь картера, при этом каждая из них выполнена с возможностью установки в ней лопаточного сектора спрямляющей решетки.

Лопаточное колесо спрямляющей решетки содержит, по меньшей мере, два лопаточных сектора спрямляющей решетки, каждый из которых установлен в одном из двух секторов картера, при этом концы лопаточных секторов расположены друг против друга. Лопаточный сектор спрямляющей решетки содержит радиально наружное основание 3 цилиндрической формы, называемое наружной площадкой. На этом цилиндрическом основании 3 устанавливают лопатки 5 спрямляющей решетки, закрепленные между собой при помощи радиально внутреннего цилиндрического основания 4, называемого внутренней площадкой. Каждая канавка 7 сектора картера 1 содержит две кольцевые выточки 6, выполненные с возможностью установки в них одного из бортиков наружной площадки лопаточного сектора спрямляющей решетки.

Во время работы турбины на эти лопаточные сектора спрямляющих решеток действуют аэродинамические усилия, вызванные трением подвижных лопаток ротора и внутренних площадок 4 лопаточных секторов спрямляющих решеток, выполненных из шлифованных материалов. Проворачивание лопаточных секторов мешает демонтажу секторов картера во время операции технического обслуживания.

Для устранения проворачивания этих лопаточных секторов на одном из концов 11 или 19 известным образом устанавливают стержень, прижимаемый к фланцам 9, в частности, по всей осевой длине фланцев 9 и к концам наружных площадок лопаточных секторов для жесткого соединения двух секторов картера 1. Эта планка выполняет роль устройства для стопорения вращения лопаточных секторов спрямляющей решетки. Однако недостатком такого устройства является то, что указанная планка может быть утеряна во время операции технического обслуживания. Кроме того, между ступенями компрессора могут появиться утечки жидкости.

В настоящем изобретении предусмотрены различные варианты выполнения, позволяющие, в частности, устранить, по меньшей мере, некоторые из этих недостатков.

На фиг.2-7 показан первый вариант выполнения настоящего изобретения.

На фиг.2 показана продольная планка 16, выполненная с возможностью установки в осевом направлении на конце сектора кольца. В частности, эта планка 16 содержит первый продольный конец 13, за которым следует скос 14, и за ним второй продольный конец 15. Первый и второй концы содержат продольный вырез 12. Вырез 12 конца 13 планки определяет первую концевую ветвь 23 и вторую концевую ветвь 22, выполненные по обе стороны выреза 12. На конце 15 планки первая концевая ветвь 20 и вторая концевая ветвь 21 предусмотрены по обе стороны от выреза 12. Ширина каждого конца планки в разжатом состоянии обозначена позицией 27.

Планка 16 выполнена с возможностью установки на место после установки лопаточного сектора спрямляющей решетки в сектор кольца картера турбины.

На фиг.3 показан конец 11 сектора кольца картера турбины. Каждая канавка 7', 7'' конца сектора кольца содержит две полукольцевые выточки 6' и 6'', 6''' и 6'''', выполненные друг против друга. Выточки проходят в осевом направлении. В каждую из двух выточек заходит полукольцевой бортик наружной площадки лопаточного сектора спрямляющей решетки. По меньшей мере, на одном из своих концов каждая выточка заканчивается пазом 17', 17'', 17''', 17'''' размерами, превышающими размеры соответствующей выточки. Концы 13 и 15 планки 16 выполнены с возможностью установки соответственно в пазы 17' и 17''.

Концы 36 выточки 6' и 35 выточки 6'' более детально показаны соответственно на фиг.4 и 5 и на фиг.6 и 7.

На фиг.4 показаны соответствующие размеры выточки 6' и соответствующего паза 17'. На фиг.5 показан вид справа детали, показанной на фиг.4. Полукольцевая выточка 6' имеет радиальный размер, то есть высоту 38 выточки и выходит своим концом в паз 17', имеющий радиальный размер 37, превышающий радиальный размер 38. Таким образом паз 17' определяет осевую контактную поверхность 18', выполненную в осевом и радиальном направлениях и выходящую за пределы глубины и высоты выточки.

На фиг.6 показан находящийся напротив полукольцевой выточки 6'' конец 35 полукольцевой выточки 6'. Эта полукольцевая выточка 6'', имеющая радиальный размер 38, заканчивается пазом 17'', имеющим радиальный размер 37, превышающий размер 38. Этот паз 17'' формирует осевую контактную поверхность 18'', выходящую в осевом и радиальном направлениях за пределы глубины и высоты выточки.

Находящиеся друг против друга выточки могут иметь разные размеры.

На фиг.7 показан вид слева детали, показанной на фиг.6.

После установки лопаточного сектора спрямляющей решетки в выточки 6' и 6'' концевые ветви 23, 22 и соответственно 20, 21 планки приближают друг к другу путем сжатия. Концы 13 и 15 устанавливают соответственно в пазы 17' и 17'' таким образом, чтобы концевые ветви 23, 22 и соответственно 20, 21 вошли в контакт с контактной поверхностью 18' и соответственно 18''. После этого сжатие концевых ветвей можно прекратить. Размер 27, соответствующий ширине конца разжатой планки, должен быть равным или превышать размер 37, соответствующий радиальному размеру (или ширине) соответствующего паза. Таким образом, планка 16 каждым из своих концов упруго удерживается в соответствующих пазах. Во время приближения сжатием друг к другу концевых ветвей каждый конец планки должен иметь ширину, меньшую размера 37 соответствующего паза, для обеспечения установки конца в паз, что и называют упругим монтажом.

Пазы 17' и 17'' могут иметь разные радиальные и осевые размеры, это же относится и к концам 13 и 15 планки 16, установленным на место в пазы.

На фиг.13 показаны три лопаточных сектора спрямляющей решетки, установленные в сектор картера, застопоренные во вращении стопорными устройствами, содержащими пазы на конце полукольцевых выточек, и планки 16, концы которых установлены в пазы, упираются в контактную поверхность этих пазов и упруго удерживаются под действием давления концевых ветвей на поверхности, перпендикулярные контактной поверхности этих пазов. Необходимо отметить, что в зависимости от радиального положения полукольцевых выточек и пазов соответствующих концов планки 16 содержат скос более или менее значительного продольного размера. Как правило, чем больше радиальное расстояние между двумя находящимися друг против друга пазами, тем больше продольный размер скоса. Следует отметить, что планка 16' имеет относительно большой скос. Вырезы 12 этой планки выполнены вдоль концов планки вплоть до скоса.

На фиг.12 показан частичный разрез по поперечной плоскости соединения сектора картера 1 с сектором картера 2 на уровне устройства стопорения вращения лопаточных секторов спрямляющей решетки.

Во время работы планка 16 прижимается к осевой контактной поверхности основания 3 лопаточного сектора спрямляющей решетки, которое действует силой давления F на осевую поверхность планки 16, параллельную осевой поверхности планки, соприкасающейся с осевой контактной поверхностью 18''.

На фиг.14 показан второй вариант выполнения настоящего изобретения.

Устройство стопорения вращения содержит пазы, выполненные на конце полукольцевых выточек сектора кольца картера турбины, и упор, выполненный на конце лопаточного сектора спрямляющей решетки. Как показано на фиг.14, этот упор может быть выполнен заодно с наружной площадкой лопаточного сектора спрямляющей решетки или может быть соединен с этой площадкой при помощи сварки. Исключительно в качестве примера на фиг.14 показан упор 40, выполненный на поперечном бортике наружной площадки лопаточного сектора спрямляющей решетки, при этом указанный упор 40 содержит первую часть 41 на конце поперечного бортика и вторую часть 42 на другом конце поперечного бортика. Эти первая и вторая части 41 и 42 имеют радиальный размер (или высоту), меньшую или равную радиальному размеру 37 паза, показанного на фиг.4-7, и превышающую или равную радиальному размеру 38 соответствующей полукольцевой выточки. В этом варианте выполнения упор выполнен интегрированным в лопаточный сектор спрямляющей решетки, благодаря чему предотвращают его потерю во время операции технического обслуживания, включающей в себя демонтаж секторов картера. Этот вариант выполнения позволяет также избежать утечки жидкости между ступенями турбины.

На фиг.8 и 9 показан третий пример выполнения настоящего изобретения.

На фиг.8 показано объемное изображение конца сектора картера. Этот конец содержит описанные выше фланцы 9 и 8. Лопаточный сектор спрямляющей решетки показан установленным в находящиеся друг против друга выточки 6' и 6''. Этот сектор содержит лопатки 5 и внутреннюю площадку 4. Устройство стопорения вращения лопаточного сектора спрямляющей решетки содержит планку 26, установленную в соответствующие пазы. Это устройство детально показано на фиг.9.

Как показано на фиг.9, наружная площадка 3 лопаточного сектора спрямляющей решетки содержит на своих бортиках выполненные в осевом направлении полукольцевые выступы 34' и 34'', имеющие радиальные размеры (или высоту), меньшие размеров (высоты и глубины) выточек 6' и 6'', что позволяет этим выступам скользить в соответствующих выточках.

Выточка 6' и 6'' заканчивается пазом 30', 30''. Паз 30' определяет канавку, выполненную в осевой плоскости (плоскости, проходящей через ось вращения), при этом канавка содержит поверхность дна 33', ограниченную со стороны полукольцевой выточки осевой поверхностью 32' и напротив этой поверхности - осевой поверхностью 31'. Паз 30'' выполняют идентично в осевом направлении напротив паза 30'. Эти осевые поверхности 31', соответственно 31'' и 32', имеют размеры, превышающие сечение соответствующей выточки.

Планка 26 содержит первый конец 23 и второй конец 25, при этом указанный последний конец содержит открытый с одной стороны продольный вырез. По обе стороны от этого выреза сформированы первая концевая ветвь 28 и вторая концевая ветвь 29.

Конец 23 планки 26 имеет толщину, превышающую ширину дна канавка 33'. Для того чтобы конец 23 планки 26 мог скользить в канавке паза 30', конец 23 содержит на своей периферии заплечик, определенный осевой поверхностью 24, выполненной с возможностью контакта с осевой поверхностью 31' канавки паза 30', чтобы выполнять роль упора. Точно так же концевые ветви 28 и 29 на своей наружной периферии содержат заплечик, сформированный, в частности, осевой поверхностью 28' и соответственно 29', выполненной с возможностью контакта с поверхностью 31'' канавки паза 30'', чтобы выполнять роль упора. Для установки на место планки концевые ветви 28 и 29 приближают друг к другу путем сжатия, конец 23 вводится в канавку паза 30', а конец 25 вводится в канавку паза 30''. После установки в паз 30'' прекращают сжатие обеих концевых ветвей 28 и 29 и осевые поверхности 28' и 29' оказываются в контакте с осевой поверхностью 31'' канавки паза 30''. Таким образом, пазы 30' и 30'' определяют поверхности 32' и 31', 31'' контакта с планкой 26, которая находится в положении упора в эти контактные поверхности в одном направлении вращения и в другом направлении вращения. Необходимо отметить, что, когда концевые ветви 28 и 29 сжимают, радиальный размер конца 25 планки оказывается меньше радиального размера отверстия паза 30', 30''. Вследствие этого конец 25 планки может быть введен в канавку паза 30'' после сжатия концевых ветвей 28 и 29.

Этот вариант выполнения позволяет удерживать планку в пазах.

Можно также выполнить канавку шириной, достаточной для того, чтобы соответствовать толщине конца планки, не выполняя при этом на последней заплечика.

На фиг.10 и 11 показан четвертый вариант осуществления настоящего изобретения.

В этом варианте осуществления планка 46 содержит два конца 47 и 48, выполненные так же, как и в первом варианте. Так, каждый конец 47, 48 содержит продольный вырез, выполненный с возможностью установки в паз согласно варианту, показанному на фиг.3. Эта планка 46 имеет такую длину, при которой планка располагается от первого паза, соответствующего первому лопаточному сектору спрямляющей решетки, до второго противоположного паза, соответствующего третьему лопаточному сектору спрямляющей решетки. Таким образом, одну планку используют вместе с соответствующими пазами в качестве устройства стопорения вращения нескольких лопаточных секторов спрямляющей решетки. Промежуточные выточки между первым пазом, в который заходит один конец планки, и вторым пазом, в который заходит второй конец планки, не содержат пазов, а только канавку, в которую заходит планка. Планка 46 выполнена в виде нескольких частей, соединенных между собой сопряжениями таким образом, чтобы концы полукольцевых выточек, находящиеся в разных радиальных положениях, выходили на часть планки 46. Эти части выполнены с возможностью контакта с элементами картера в определенных частях планки 46, например в точках контакта 50, 52, 54, 56. Вместе с тем между планкой и картером остаются зазоры, например зазоры 39, 59, 43, 44, 45, 49, 51, 53, через которые происходит утечка жидкости между ступенями спрямляющих решеток компрессора.

На фиг.11 схематически сплошной линией показана планка 46 в момент, когда она находится в состоянии 55, то есть, когда она вставлена в соответствующие пазы. Треугольники обозначают точки контакта планки с картером. Когда планку 46 вынимают из соответствующих пазов, она находится в свободном состоянии 57.

Во всех вариантах преимуществом упора (планка или фиксированный упор лопаточного сектора) устройства для стопорения вращения лопаточного сектора спрямляющей решетки является то, что его невозможно потерять во время демонтажа секторов колец турбины.

Настоящее изобретение не ограничивается описанными выше вариантами выполнения устройства стопорения вращения, приведенными исключительно в качестве примеров, и включает в себя все возможные варианты, которые могут быть выполнены специалистом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ТУРБИНЫ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2013 |

|

RU2633316C2 |

| МОДУЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2700847C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ, СОДЕРЖАЩЕЙ МНОЖЕСТВО ЛОПАТОК, УСТАНОВЛЕННЫХ В ПЛАТФОРМЕ | 2010 |

|

RU2532783C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НАПРАВЛЯЮЩЕГО СОПЛОВОГО АППАРАТА ТУРБИНЫ, ТУРБИНА И ДВИГАТЕЛЬ САМОЛЕТА С ТАКИМ ОБОРУДОВАНИЕМ | 2007 |

|

RU2436965C2 |

| УЗЕЛ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩИЙ ПОДДЕРЖИВАЮЩИЕ ЛОПАТОЧНЫЙ ВЕНЕЦ ЧАСТИ И СИСТЕМУ СТОПОРЕНИЯ ЭТИХ ЧАСТЕЙ, ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКОЙ УЗЕЛ, И СПОСОБ УСТАНОВКИ ТАКОГО УЗЛА | 2014 |

|

RU2672208C2 |

| УПЛОТНИТЕЛЬНАЯ ПЛАСТИНА С ФУНКЦИЕЙ ПРЕДОХРАНИТЕЛЯ | 2015 |

|

RU2675165C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ КАРТЕРА ТУРБИНЫ ТУРБОМАШИНЫ | 2007 |

|

RU2416028C2 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ С ВЫСОКИМ КПД | 2006 |

|

RU2380557C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗАЗОРОВ НА РАЗЛИЧНЫХ ГЛУБИНАХ АБРАЗИВНОГО ИЗНОСА | 2001 |

|

RU2231751C2 |

| СТАТОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКОЙ СТАТОР | 2008 |

|

RU2486351C2 |

Устройство для стопорения вращения, по меньшей мере, одного лопаточного сектора спрямляющей решетки, содержащего опорное основание лопаток, установлено в секторе картера турбины. Сектор картера турбины содержит, по меньшей мере, две выточки, выполненные в плоскостях, перпендикулярных оси вращения турбины, в каждую из которых заходит бортик основания лопаточного сектора спрямляющей решетки. Две выточки, расположенные на одном и том же конце сектора картера турбины в осевой плоскости, содержат паз, формирующий вместе с соответствующей выточкой осевую поверхность, имеющую размеры, превышающие размеры сечения выточки. Устройство стопорения вращения также содержит упор, выполненный в осевом направлении с возможностью его установки с одной стороны в паз одной из выточек и с другой стороны в паз другой выточки. После установки на место противоположного сектора картера и во время работы турбины упор входит в контакт с противоположным лопаточным сектором спрямляющей решетки, стопоря вращение, по меньшей мере, одного лопаточного сектора. Упор выполнен либо в виде единого целого с лопаточным сектором, либо в виде планки, содержащей, по меньшей мере, один конец с продольным вырезом для осуществления упругого монтажа и удержания в пазах. Изобретение позволяет облегчить демонтаж лопаточных секторов турбины за счет исключения их поворота в пазу секторов корпуса турбины во время работы. 2 н. и 9 з.п. ф-лы, 14 ил.

| US 5318402 A, 07.06.1994 | |||

| Устройство для синхронизации импульсных сигналов | 1983 |

|

SU1095376A1 |

| Устройство для соединения рабочих колец и направляющих,сопловых аппаратов турбомашины | 1966 |

|

SU323036A1 |

| СТАТОР ТУРБОМАШИНЫ | 2001 |

|

RU2205276C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИСКРИВЛЕНИЯ СКВАЖИНЫ | 2008 |

|

RU2371575C1 |

| GB 1069377 A, 17.05.1967. | |||

Авторы

Даты

2007-02-10—Публикация

2004-09-09—Подача