Изобретение относится к области строительной техники и в частности к оборудованию для производства железобетонных изделий и конструкциям бетоноукладчиков.

Известны различные конструкции бетоноукладчиков (например, SU 212813, 27.05.1968, С 04 В, Е 02 В), в том числе известен бетоноукладчик, содержащий сварную раму, приемный бункер с выходным проемом в днище и снабженный механизмом передвижения (SU 1011383 А, 15.04.1983, В 28 В 13/02).

Задачей настоящего изобретения является повышение качества изготавливаемых строительных конструкций за счет повышения равномерности укладки бетонной смеси и исключения ее расслаивания при одновременном сокращении энергоемкости, повышении надежности работы и срока службы оборудования, бетоноукладчика, а также снижение аварийности при эксплуатации за счет исключения возможности заклинивания шнеков бетоноукладчика самопроизвольного открывания поддона его питателя и обеспечения плавного контролируемого движения бетоноукладчика и бетонной смеси в шнеках.

Поставленная задача решается за счет того, что бетоноукладчик согласно изобретению содержит систему электроснабжения, смонтированный на установленной с возможностью перемещения пространственной раме приемный бункер с, по крайнем мере, одним выходным проемом в днище и лопастным рабочим органом, пульт управления и, по крайней мере, один расположенный ниже соответствующего выходного проема питатель, который выполнен с рабочим органом в виде шнека, который установлен в охватывающем его корпусе, выполненном в нижней части с проемом в виде продольной щели, перекрытой снизу в рабочем положении поддоном, предпочтительно откидным, при этом шнек питателя выполнен с длиной l рабочей зоны дополнительного перемешивания и подачи бетонной смеси, определяемой зависимостью l=(1,0-5,0)L, где L - наибольший в горизонтальной проекции продольный по ходу раздачи бетонной смеси размер сечения соответствующего выходного проема приемного бункера.

Пространственная рама может быть выполнена в виде пары поперечных относительно направления укладки бетонной смеси плоских рам, объединенных поверху парой продольных балок, причем каждая плоская рама может иметь объединенные ригелем две стойки с опорными плитами на нижних концах, при этом нижние концы пар однонаправленных стоек плоских рам оперты на соответствующую нижнюю продольную балку, которая может быть установлена на не менее чем две катковые опоры с образованием соответствующей тележки для перемещения по рельсовым направляющим в направлении укладки бетонной смеси, при этом на одной из нижних продольных балок может быть установлен понижающий трансформатор, соединенный со щитом электропитания и рабочим органом глубинного вибратора.

Каждая катковая опора каждой тележки может быть установлена с возможностью поворота относительно вертикальной оси и фиксации в требуемом положении для перевода на другие направления перемещения.

На верхней поверхности каждого ригеля может быть установлены проставки с закрепленными на них штырями для фиксации бункера.

Пространственная рама может быть выполнена предпочтительно сварной, причем ригели, стойки и балки пространственной рамы могут быть выполнены преимущественно коробчатого сечения, предпочтительно из прокатных профильных элементов или листовых элементов.

Бетоноукладчик может быть снабжен расположенной в уровне нижних продольных балок площадкой оператора, площадкой обслуживания с перильным ограждением, закрепленной на торцевой поверхности ригеля одной из плоских рам, а пульт управления может быть закреплен на торцевой поверхности ригеля другой плоской рамы и может быть связан с ножной педалью управления, расположенной на площадке оператора, кроме того, бетоноукладчик может быть снабжен устройством регулирования скорости перемещения, установленным на раме у площадки оператора.

Тележки могут быть снабжены четырьмя буферами безопасности с концевыми выключателями механизма перемещения, при этом буферы безопасности могут быть закреплены один на свободном торце площадки оператора, а три остальных по торцам нижних продольных балок в уровне тележек могут быть выполнены качающимися вокруг вертикальной оси, могут быть закреплены на двух подпружиненных горизонтальных верхнем и нижнем элементах с возможностью освобождения концевого выключателя для блокирования перемещения бетоноукладчика при соприкосновении с посторонним предметом и возврата посредством пружины в исходное положение при освобождении буфера от соприкосновения с посторонним предметом.

Механизм перемещения бетоноукладчика может быть выполнен в виде расположенных на каждой тележке управляемого с пульта управления мотор-редуктора с цепной передачей на одну из катковых опор каждой тележки, которая выполнено ведущей.

Бункер может быть установлен на пространственной раме на четырех опорах и может быть снабжен двумя концевыми выключателями, расположенными в верхней части бункера со стороны площадки обслуживания, и перекрывающей бункер сверху защитной решеткой с размером ячеек, исключающим случайное попадание в бункер вместе с бетонной смесью посторонних включений, установленной с возможностью открывания и закрывания и возможностью отключения лопастного рабочего органа и шнека питателя при открытом положении защитной решетки.

Лопастной рабочий орган может быть установлен на валу, взаимодействующем через двухрядную цепную передачу, червячный редуктор и зубчатую ременную передачу с электродвигателем привода лопастного рабочего органа, который может быть установлен на кронштейне, закрепленном на бункере, причем цепная передача может быть снабжена натяжным приспособлением для регулирования ее натяжения.

Корпус каждого питателя может быть выполнен из высокопрочного металла с внутренней многогранной, предпочтительно восьмигранной поверхностью, причем продольная щель в корпусе может быть выполнена с концевыми участками в виде полусфер и сопрягающим их средним цилиндрическим участком, а шнек закреплен в корпусе на подшипниковой опоре консольно и соединен посредством цепной муфты с валом мотор-редуктора, причем мотор-редуктор и подшипниковая опора закреплены на кронштейне днища бункера.

Поддон питателя закреплен к его корпусу на шарнирах с возможностью механического открывания и закрывания, причем поддон может быть выполнен подпружиненным и снабжен дополнительными замками для предотвращения случайного открывания.

Система электроснабжения может содержать установленный на одной из тележек барабан, на котором намотан с возможностью разматывания питающий кабель для подачи электроэнергии через щит управления, пульт управления, концевые выключатели буферов безопасности и ножную педаль управления к мотор-редукторам механизма перемещения бетоноукладчика, к мотор-редукторам привода шнека, к электродвигателю привода лопастного рабочего органа и к источнику электропитания глубинного вибратора.

Бункер может быть выполнен вмещающим 2-3 м3, а скорость перемещения бетоноукладчика составляет 0-30 м/мин.

Бетоноукладчик может быть снабжен устройствами с программным управлением для автоматизации работы, по крайней мере, части его узлов.

Технический результат, обеспечиваемый изобретением, состоит в повышении качества изготавливаемых строительных конструкций за счет повышения равномерности укладки бетонной смеси и исключения ее расслаивания при одновременном сокращении энергоемкости, повышении надежности работы и срока службы оборудования, бетоноукладчика, а также снижении аварийности при эксплуатации за счет исключения возможности заклинивания шнеков бетоноукладчика самопроизвольного открывания поддона его питателя и обеспечения плавного контролируемого движения бетоноукладчика и бетонной смеси в шнеках.

Выполнение корпуса питателя с проемом в нижней части позволяет легко производить удаление остатков бетонной смеси, а в рабочем положении этот проем перекрывается откидным поддоном, препятствуя вытеканию бетона и направляя бетонную смесь по ходу раздачи к полому торцу корпуса питателя.

Длина l рабочей зоны шнека питателя определяется зависимостью l=(1,0-5,0)L, где L - наибольший в горизонтальной проекции продольный по ходу раздачи бетонной смеси размер сечения соответствующего выходного проема приемного бункера. Выбираемый коэффициент (от единицы до пяти) зависит от размера сечения соответствующего выходного проема приемного бункера и степени вязкости смеси. Установлено, что выполнение длины l рабочей зоны шнека питателя менее одного L отрицательно сказывается на качестве бетонной смеси - не происходит достаточного дополнительного перемешивания, при этом часть бетонной смеси может попадать в изделие без дополнительного перемешивания шнеком, что ухудшает качество изготавливаемого изделия (конструкции). Также возможно, что часть бетонной смеси может, не попадая на рабочую зону шнека, оставаться в корпусе питателя, а остальное будет продвигаться к открытому торцу корпуса питателя медленно.

Выполнение же длины l рабочей зоны шнека питателя более пяти L представляется экономически нецелесообразным - установлено, что увеличение длины l рабочей зоны шнека питателя более пяти L приводит к излишним затратам энергии на избыточное перемешивание смеси при прекращении положительного влияния на качество подаваемой смеси, удорожает стоимость, материалоемкость конструкции бетоноукладчика и энергоемкость процесса подачи бетона в изделие.

Сущность изобретения поясняется чертежами, где

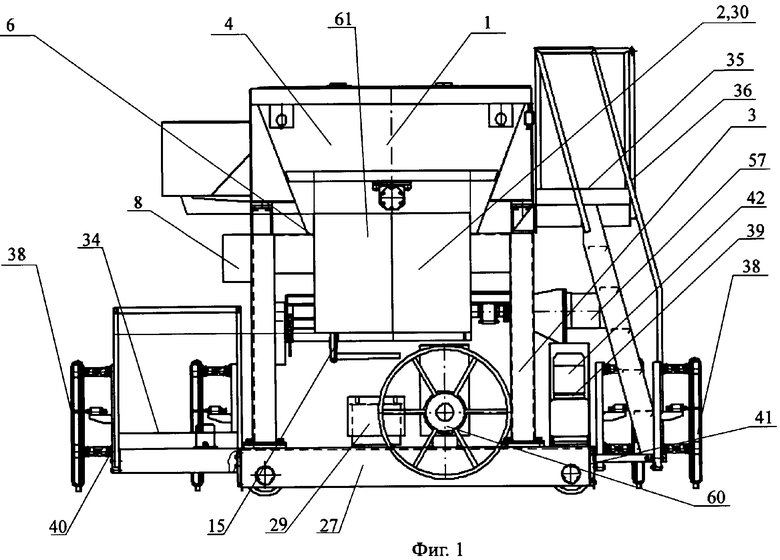

на фиг.1 изображен бетоноукладчик, вид сбоку;

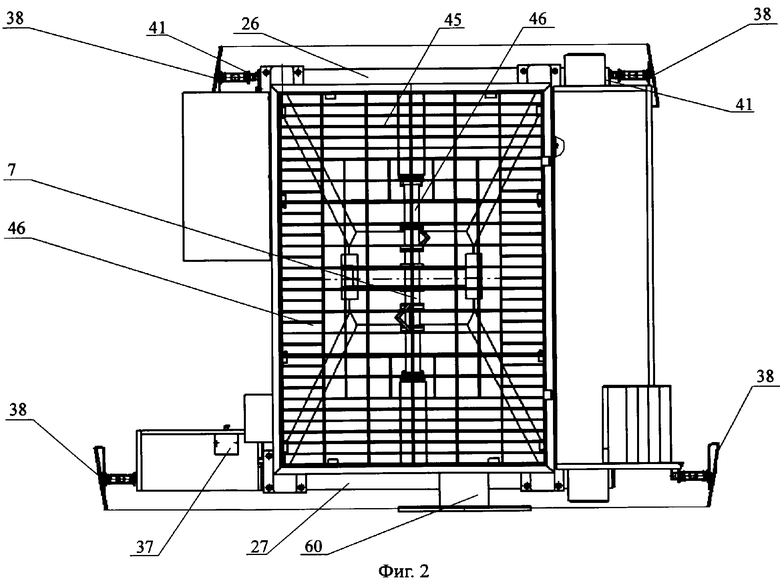

на фиг.2 - то же, вид сверху;

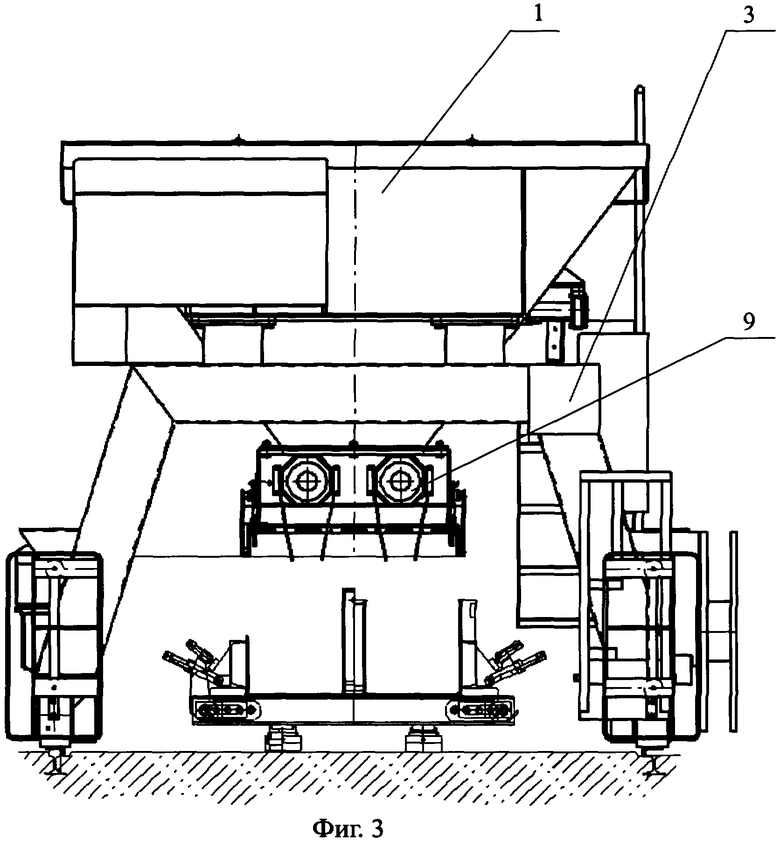

на фиг.3 - то же, вид спереди;

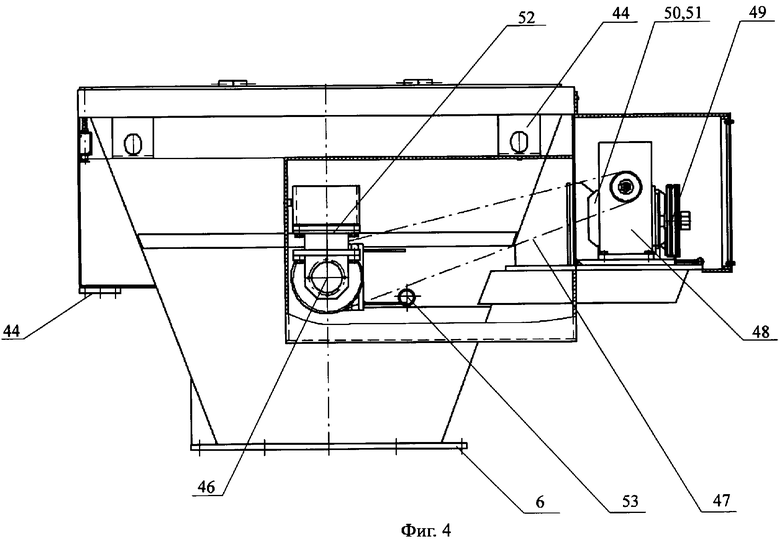

на фиг.4 - бункер, вид сбоку;

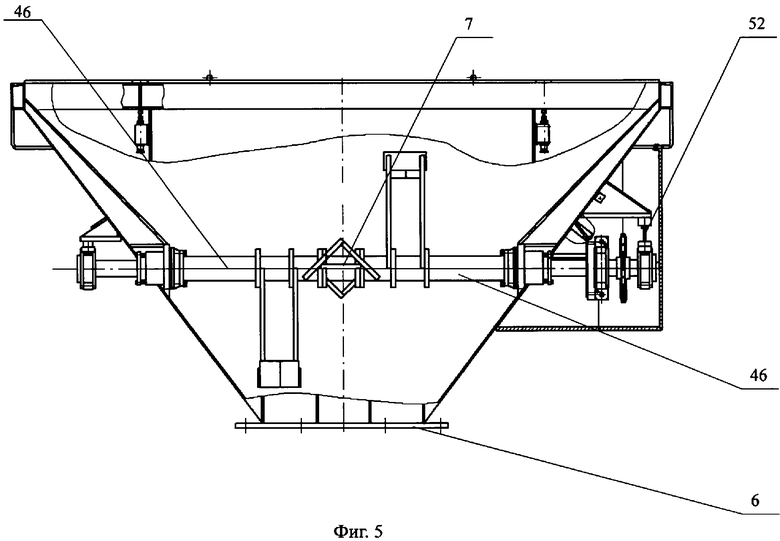

на фиг.5 - то же, вид спереди;

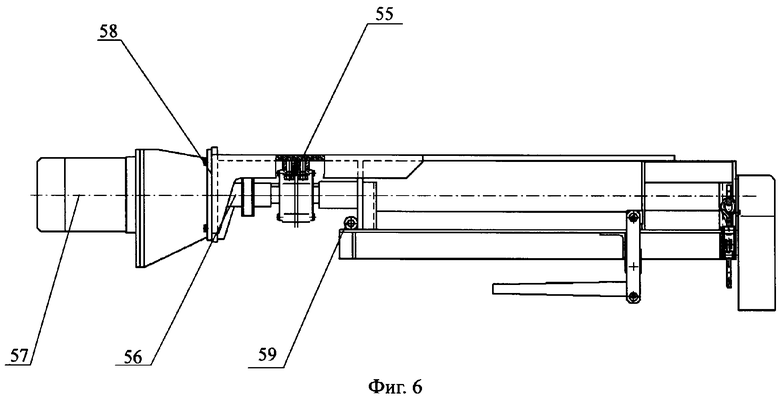

на фиг.6 - питатель, вид сбоку;

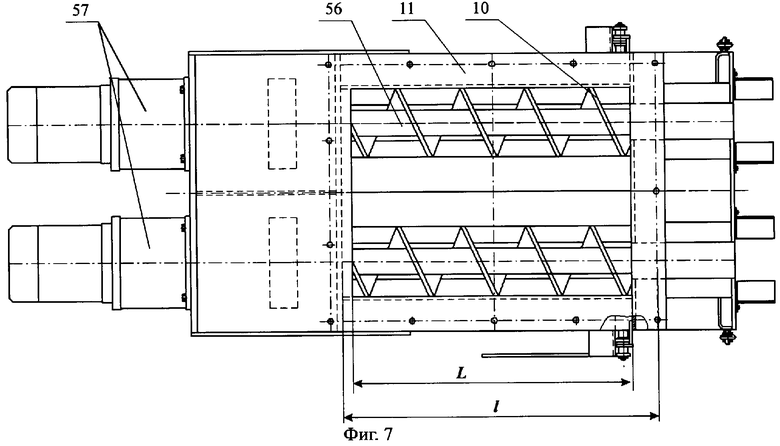

на фиг.7 - то же, со шнеками в плане;

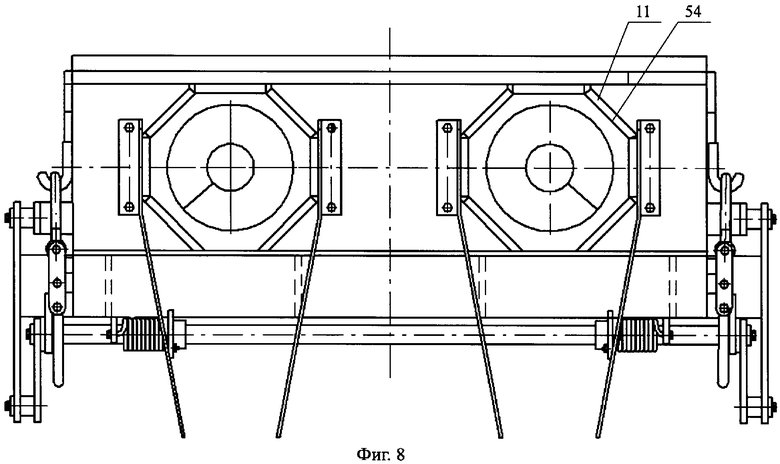

на фиг.8 - вид по стрелке А на фиг 7;

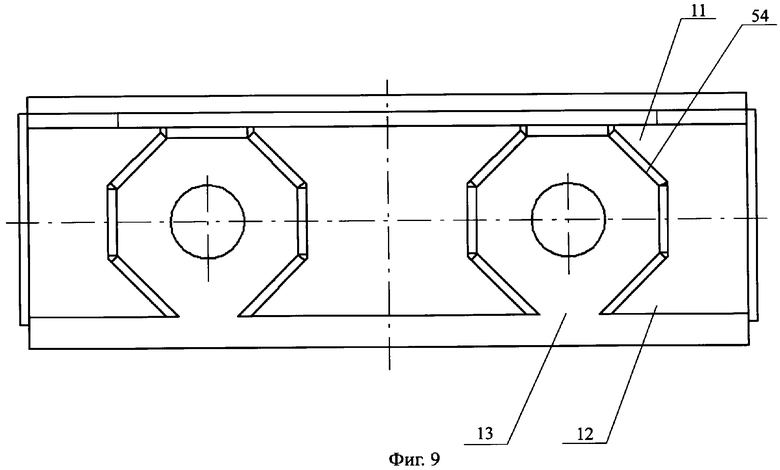

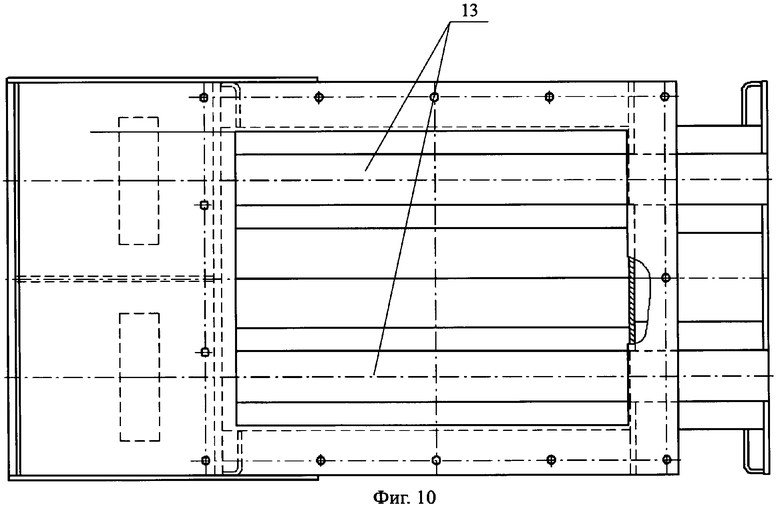

на фиг.9 - корпус питателя, вид спереди;

на фиг.10 - то же, в плане;

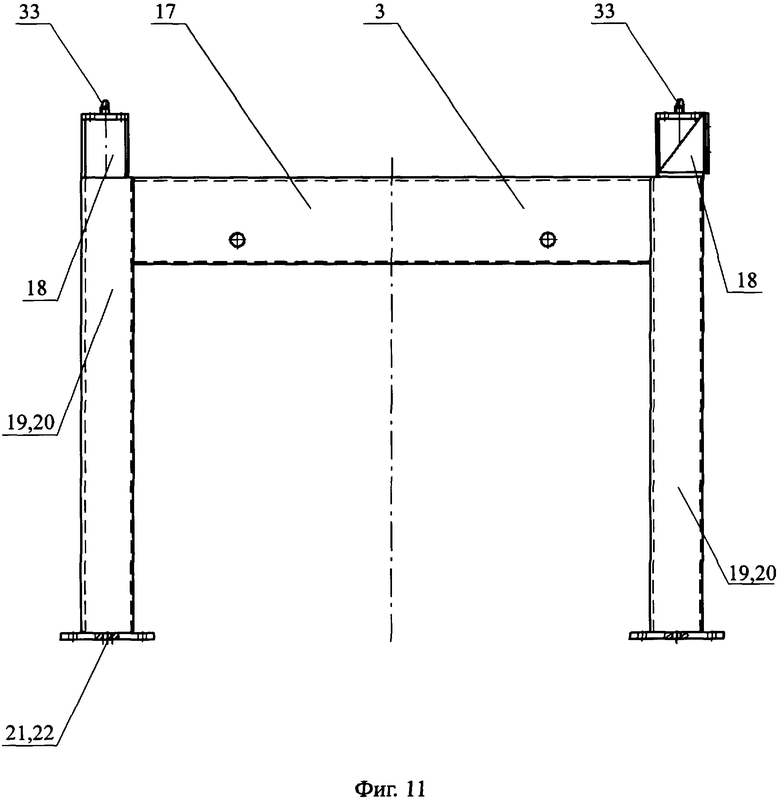

на фиг.11 - пространственная рама, вид сбоку;

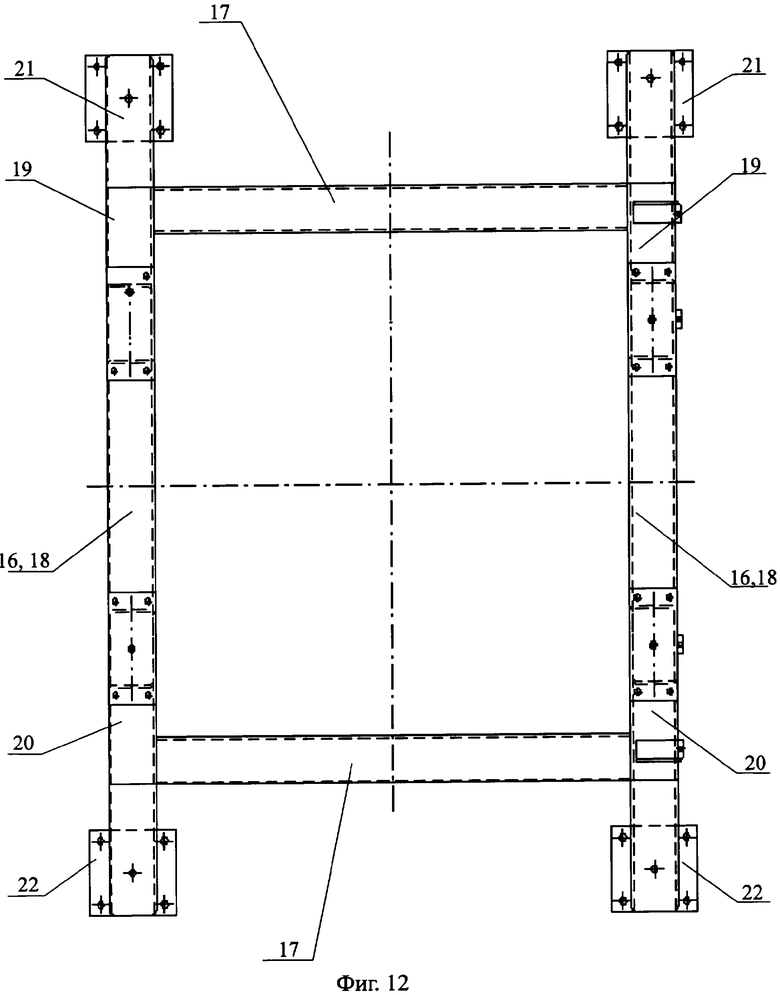

на фиг.12 - то же, в плане;

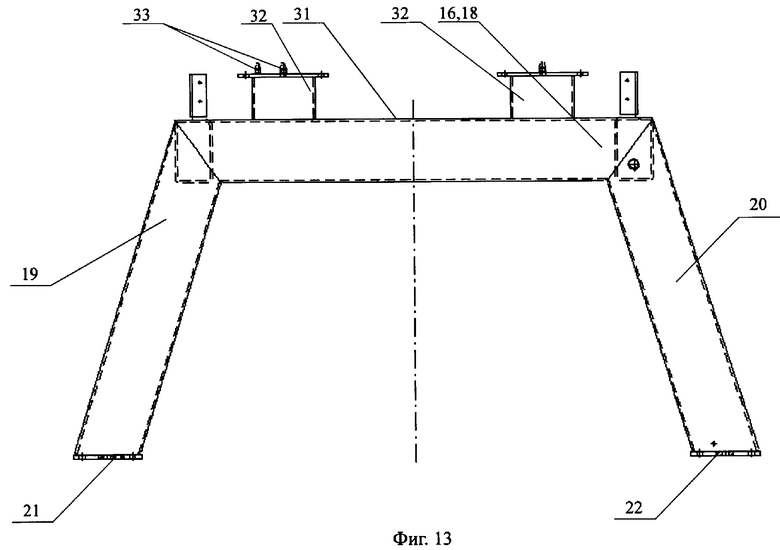

на фиг.13 - плоская рама, вид спереди;

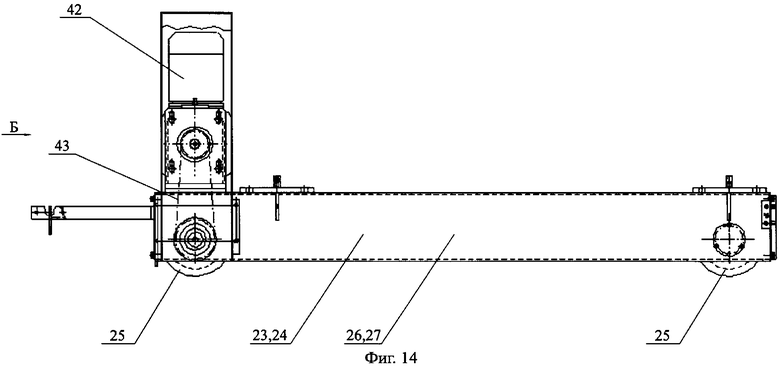

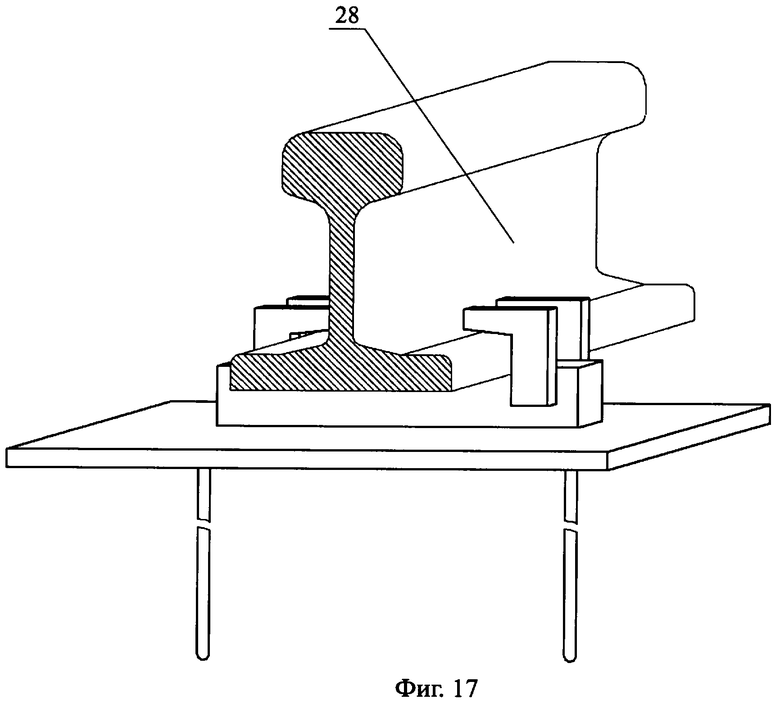

на фиг.14 - тележка, вид сбоку;

на фиг.15 - то же, вид в плане;

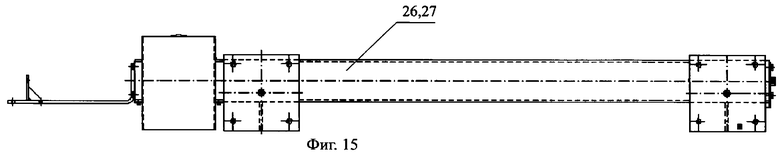

на фиг.16 - то же, вид по стрелке Б на фиг 14;

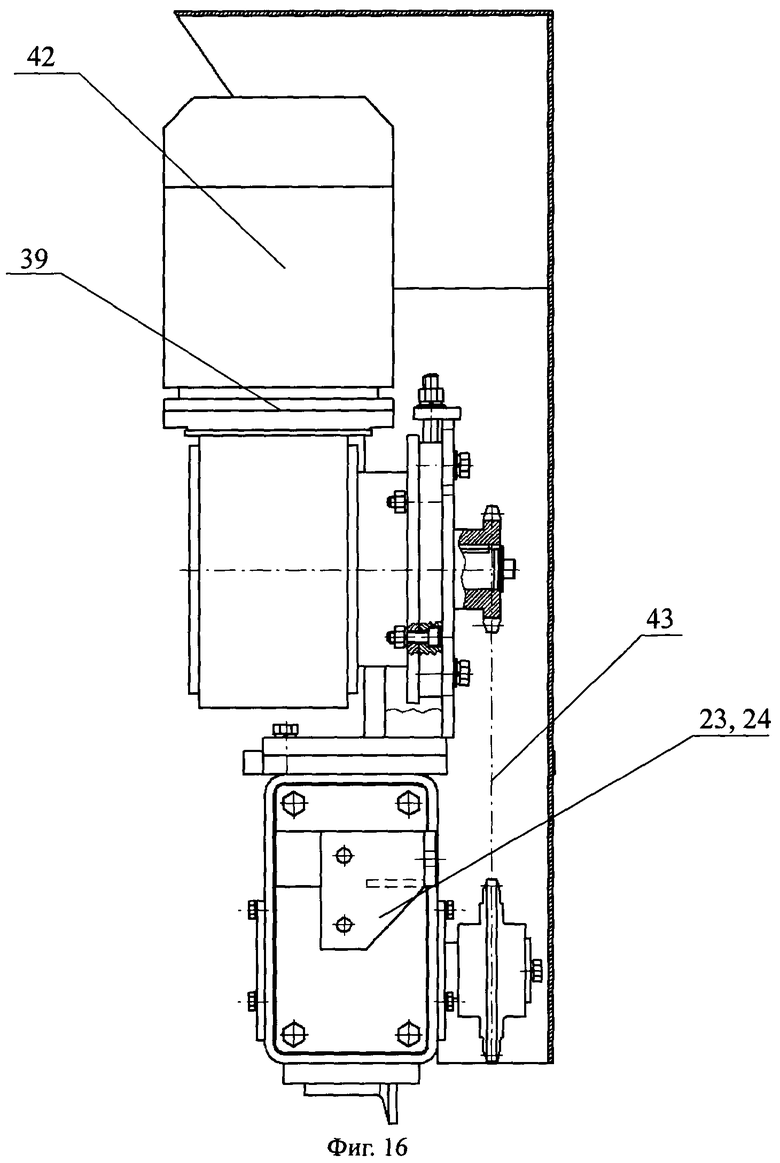

на фиг.17 - рельсовая направляющая, в аксонометрии;

на фиг.18 - поддон питателя, вид сбоку;

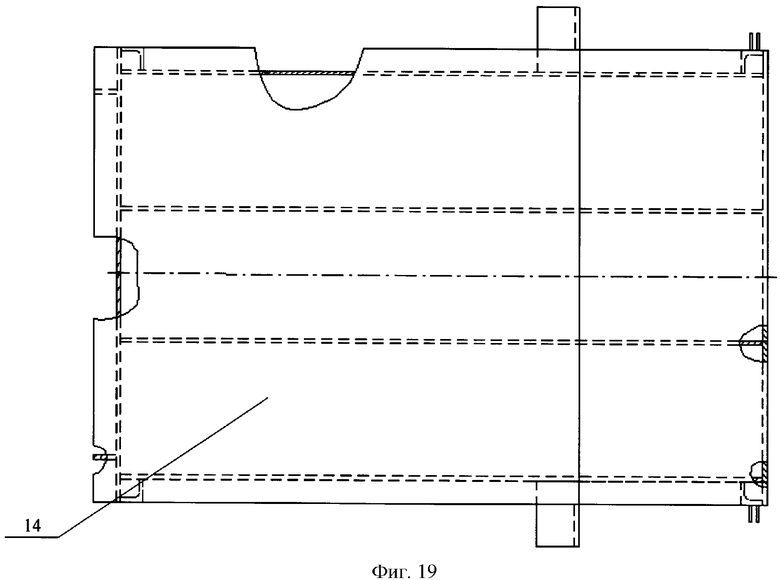

на фиг.19 - то же, в плане.

Согласно изобретению бетоноукладчик 1 содержит систему электроснабжения 2, смонтированный на установленной с возможностью перемещения пространственной раме 3 приемный бункер 4 с, по крайнем мере, одним выходным проемом 5 в днище 6 и лопастным рабочим органом 7, пульт управления 8 и, по крайней мере, один расположенный ниже соответствующего выходного проема 5 питатель 9. Питатель 9 выполнен с рабочим органом 7 в виде шнека 10, который установлен в охватывающем его корпусе 11, выполненном в нижней части 12 с проемом 13 в виде продольной щели, перекрытой снизу в рабочем положении поддоном 14, предпочтительно откидным с приводом 15. При этом шнек 10 питателя 9 выполнен с длиной l рабочей зоны дополнительного перемешивания и подачи бетонной смеси, определяемой зависимостью l=(1,0-5,0)L, где L - наибольший в горизонтальной проекции продольный по ходу раздачи бетонной смеси размер сечения соответствующего выходного проема 5 приемного бункера 4.

Пространственная рама 3 выполнена в виде пары поперечных относительно направления укладки бетонной смеси плоских рам 16, объединенных поверху парой продольных балок 17. Каждая плоская рама 16 имеет объединенные ригелем 18 две стойки 19, 20 с опорными плитами 21, 22 на нижних концах. Опорные плиты 21, 22 пар однонаправленных стоек 19, 20 плоских рам 16 оперты на соответствующую нижнюю продольную балку 23, 24, которая установлена на не менее чем две катковые опоры 25 с образованием соответствующей тележки 26 и 27 для перемещения по рельсовым направляющим 28 в направлении укладки бетонной смеси. На одной из нижних продольных балок 24 установлен понижающий трансформатор 29, соединенный со щитом электропитания 30 и рабочим органом глубинного вибратора (не показано).

Каждая катковая опора 25 каждой тележки 26, 27 установлена с возможностью поворота относительно вертикальной оси и фиксации в требуемом положении для перевода на другие направления перемещения.

На верхней поверхности 31 каждого ригеля 18 установлены проставки 32 с закрепленными на них штырями 33 для фиксации бункера 4.

Пространственная рама 3 выполнена предпочтительно сварной, причем ригели 18, стойки 19, 20 и балки 17, 24, 25 пространственной рамы 3 выполнены преимущественно коробчатого сечения, предпочтительно из прокатных профильных элементов или листовых элементов.

Бетоноукладчик 1 снабжен расположенной в уровне нижних продольных балок 23, 24 площадкой 34 оператора, площадкой обслуживания 35 с перильным ограждением 36, закрепленной на торцевой поверхности ригеля 18 одной из плоских рам 16. Пульт управления 8 закреплен на торцевой поверхности ригеля 18 другой плоской рамы 16 и связан с ножной педалью 37 управления, расположенной на площадке оператора 34. Кроме того, бетоноукладчик 1 снабжен устройством регулирования скорости перемещения (не показано), установленным на раме 16 у площадки оператора 34.

Тележки 26 и 27 снабжены четырьмя буферами безопасности 38 с концевыми выключателями (не показано) механизма перемещения 39. Буферы безопасности 38 закреплены один на свободном торце 40 площадки оператора 34, а три остальных по торцам 41 нижних продольных балок 23 и 24 в уровне тележек 26, 27 выполнены качающимися вокруг вертикальной оси и закреплены на двух подпружиненных горизонтальных верхнем и нижнем элементах с возможностью освобождения концевого выключателя для блокирования перемещения бетоноукладчика 1 при соприкосновении с посторонним предметом и возврата посредством пружины в исходное положение при освобождении буфера 38 от соприкосновения с посторонним предметом.

Механизм перемещения 39 бетоноукладчика 1 выполнен в виде расположенных на каждой тележке 26, 27 управляемого с пульта управления 8 мотор-редуктора 42 с цепной передачей 43 на одну из катковых опор 25 каждой тележки 26 и 27, которая выполнена ведущей.

Бункер 4 установлен на пространственной раме 3 на четырех опорах 44 и снабжен двумя концевыми выключателями (не показано), расположенными в верхней части бункера 4 со стороны площадки обслуживания 35, и перекрывающей бункер 4 сверху защитной решеткой 45 с размером ячеек, исключающим случайное попадание в бункер 4 вместе с бетонной смесью посторонних включений, установленной с возможностью открывания и закрывания и возможностью отключения лопастного рабочего органа 7 и шнека 10 питателя 9 при открытом положении защитной решетки 45.

Лопастной рабочий орган 7 установлен на валу 46, взаимодействующем через двухрядную цепную передачу 47, червячный редуктор 48 и зубчатую ременную передачу 49 с электродвигателем 50 привода 51 лопастного рабочего органа 7. Лопастной рабочий орган 7 установлен на кронштейне 52, закрепленном на бункере 4, причем цепная передача 47 снабжена натяжным приспособлением 53 для регулирования ее натяжения.

Корпус 11 каждого питателя 9 выполнен из высокопрочного металла с внутренней многогранной, предпочтительно восьмигранной, поверхностью 54. Продольная щель 13 в корпусе 11 выполнена с концевыми участками в виде полусфер и сопрягающим их средним цилиндрическим участком (не показано). Шнек 10 закреплен в корпусе 11 на подшипниковой опоре 55 консольно и соединен посредством цепной муфты (не показано) с валом 56 мотор-редуктора 57. Мотор-редуктор 57 и подшипниковая опора 55 закреплены на кронштейне 58 днища 6 бункера 4.

Поддон 14 питателя 9 закреплен к его корпусу 11 на шарнирах 59 с возможностью механического открывания и закрывания, причем поддон 14 выполнен подпружиненным и снабжен дополнительными замками (не показано) для предотвращения случайного открывания.

Система электроснабжения 2 содержит установленный на одной из тележек 27 барабан 60, на котором намотан с возможностью разматывания питающий кабель для подачи электроэнергии через щит управления 61, пульт управления 8, концевые выключатели буферов безопасности 38 и ножную педаль управления 37 к мотор-редукторам 42 механизма перемещения 39 бетоноукладчика 1, к мотор-редукторам 57 привода шнека 10, к электродвигателю 50 привода 51 лопастного рабочего органа 7 и к источнику электропитания 29 глубинного вибратора (не показано).

Бункер 4 выполнен вмещающим 2-3 м3, а скорость перемещения бетоноукладчика 1 составляет 0-30 м/мин.

Бетоноукладчик 1 снабжен устройствами с программным управлением (не показано) для автоматизации работы, по крайней мере, части его узлов.

Бетоноукладчик работает следующим образом.

Бетонная смесь загружается в бункер бетоноукладчика из кадки с использованием кранового оборудования. В бункере бетоноукладчика он перемешивается лопастным рабочим органом и поступает через проем в нижней части бункера на вращающиеся шнеки питателя, выполненные, например, в виде однозаходной спирали Архимеда. Шнеки питателя приводятся в действие с помощью десяти мотор-редукторов, где в качестве мотора используется электродвигатель. Бетонная смесь, дополнительно перемешиваясь, падает на поддон опалубки с одновременным перемещением бетоноукладчика над опалубкой. Бетоноукладчик передвигается над поддоном опалубки с помощью механизма перемещения. Он выполнен в виде управляемого с пульта управления мотор-редуктора с расположенной на каждой тележке цепной передачей на одну из катковых опор каждой тележки.

Таким образом достигается высокое качество формования бетонных и железобетонных изделий, повышение плотности и прочности бетона в изделии.

Изобретение относится к области строительной техники и в частности к оборудованию для производства железобетонных изделий и конструкциям бетоноукладчиков. Бетоноукладчик, согласно изобретению, содержит систему электроснабжения, смонтированный на установленной с возможностью перемещения пространственной раме приемный бункер с, по крайней мере, одним выходным проемом в днище и лопастным рабочим органом, пульт управления и, по крайней мере, один расположенный ниже соответствующего выходного проема питатель. Питатель выполнен с рабочим органом в виде шнека, который установлен в охватывающем его корпусе, выполненном в нижней части с проемом в виде продольной щели, перекрытой снизу в рабочем положении поддоном, предпочтительно откидным. Шнек питателя выполнен с длиной l рабочей зоны дополнительного перемешивания и подачи бетонной смеси, определяемой зависимостью l=(1,0-5,0)L, где L - наибольший в горизонтальной проекции продольный по ходу раздачи бетонной смеси размер сечения соответствующего выходного проема приемного бункера. Технический результат, обеспечиваемый изобретением, состоит в повышении качества изготавливаемых строительных конструкций за счет повышения равномерности укладки бетонной смеси и исключения ее расслаивания при одновременном сокращении энергоемкости, повышении надежности работы и срока службы оборудования, бетоноукладчика, а также снижении аварийности при эксплуатации за счет исключения возможности заклинивания шнеков бетоноукладчика самопроизвольного открывания поддона его питателя и обеспечения плавного контролируемого движения бетоноукладчика и бетонной смеси в шнеках. 14 з.п. ф-лы, 19 ил.

| Бетоноукладчик | 1985 |

|

SU1813645A1 |

| Бетоноукладчик | 1981 |

|

SU1011383A1 |

| Бетоноукладчик | 1977 |

|

SU644899A1 |

| Бетоноукладчик | 1978 |

|

SU688341A1 |

| ШИХНЕНКО И.В | |||

| Краткий справочник инженера технолога по производству железобетона | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Киев: Будивэльнык, 1989, с.212-214, 216-217, 228-229 | |||

| ХИТРОВ В.Г | |||

| Технология железобетонных изделий | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Высшая школа, 1978, с.171-175. | |||

Авторы

Даты

2007-02-20—Публикация

2005-05-31—Подача