Предлагаемое изобретение относится к цветной металлургии, в частности к производству алюминия в электролизерах с обожженными анодами.

Известно техническое решение по патенту РФ №2251593 норвежской фирмы "НОРСК ХЮДРО АСА" "Способ и устройство для функционирования электролизера" (С 25 С 3/22, от 15.11.2000 г.). Устройство по данному патенту содержит анодный кожух с крышками, выполненными с возможностью открывания, систему отвода технологических газов, содержащую, по меньшей мере, одно выпускное отверстие, расположенное в верхней части анодного кожуха и соединенное с коллекторным каналом, при этом система снабжена устройством для удаления газов в виде дополнительного вытяжного вентилятора. Наличие дополнительного вытяжного вентилятора обеспечивает полноту удаления технологических газов при открытых крышках. Данное устройство предназначено для электролизеров с поперечным расположением в корпусе, с односторонним отводом газов, с предпочтительным расположением коллекторного канала вдоль стены рабочего помещения.

К недостаткам данного устройства следует отнести следующее:

- при расположении газоотводящих отверстий в верхней части анодного кожуха весь поток технологических газов концентрируется соответственно в верхней зоне, что требует выполнения надежной системы герметизации всего анодного кожуха;

- наличие дополнительного вытяжного вентилятора усложняет конструкцию коллекторного канала, а также требует установки системы АСУТП или при ее отсутствии дополнительной нагрузки на технологический персонал;

- при оснащении электролизеров системой автоматической подачи сырья (АПГ) возникают значительные трудности в конструктивном ее решении.

Известно "Устройство для сбора и удаления газов алюминиевого электролизера" по патенту РФ № 2218453 (С 25 С 3/22 от 06.05.2002 г., патентообладатель - ОАО "ВАМИ"). Данное устройство также предназначено для цехов с поперечным расположением электролизеров и односторонним отводом газов. Устройство включает в себя балку-коллектор с вертикальными стенками, верхним и нижним поясами жесткости и каналами для сбора и удаления газов с всасывающими окнами. Вертикальные стенки балки-коллектора выполнены двойными и образуют два канала для сбора и удаления газов, размещенных в верхней части балки-коллектора, при этом в каждом из каналов наклонно установлены ограничители, образующие всасывающую щель постоянной ширины и переменной высоты, причем высота каналов возрастает к торцу балки-коллектора, соединенному с системой газоотсоса.

Недостатками данного устройства является следующее:

- сложность конструкции затрудняет как изготовление, так и ее монтаж;

- в процессе эксплуатации электролизера высока вероятность зарастания всасывающих щелей;

- при расположении газоотводящих каналов в верхней части балки-коллектора необходимо выполнение надежной системы герметизации;

- при оснащении электролизеров системой автоматической подачи сырья (АПГ) возникают значительные трудности в конструктивном ее решении;

- использование анодной ошиновки с шинными перемычками вызывает дополнительные конструктивные трудности.

Также известно "Анодное устройство электролизера с обожженными анодами" по авторскому свидетельству СССР № 975839 (С 25 С 3/12 от 25.05.81 г., заявитель - "ВАМИ"). Это устройство содержит грузонесущую балку с верхним и нижним поясами, газоходы, пакеты анодных шин и камеры смешения газовых потоков. Газоходы выполнены в виде каналов, расположенных под пакетами анодных шин по всей длине боковых сторон грузонесущей балки, а нижний пояс оснащен газозаборными окнами.

По технической сущности, конструктивному исполнению, наличию сходных, существенных признаков данное решение выбрано в качестве ближайшего аналога.

Данное известное устройство предусматривает, что весь объем технологических газов удаляется по газоотводящим каналам через оба торца балки. Такая система газоотвода рациональна в цехах с продольным расположением электролизеров.

Принимая во внимание вышесказанное, можно выделить ряд существенных недостатков системы газоотвода по прототипу, а именно:

- выполнение газоотводящих каналов в верхней части нижнего силового пояса требует усиления конструкции пояса;

- расположение газоотводящих каналов в непосредственной близости к анодным шинам вызывает трудности как при проектировании и монтаже анодного узла электролизера, так и при технологическом обслуживании электролизера в процессе эксплуатации;

- система по прототипу неэффективна при поперечном расположении электролизеров с односторонним отводом технологических газов;

- расположение газосборных окон в горизонтальной плоскости не обеспечивает эффективное и полное удаление газов, так как газосборные окна не ориентированы навстречу основному факелу выделяющихся газов, расположенному по периферии электролизера, а также удалены от него;

- выполнение газосборных окон одинакового размера по всей продольной стороне электролизера не учитывает изменение динамики формирования газовых потоков в зависимости от степени удаленности окон от общей системы газоотсоса.

Задачей данного предложения является повышение надежности и эффективности системы газоулавливания электролизера с обожженными анодами, а также улучшения условий его обслуживания.

Техническим результатом является повышение прочности нижнего силового пояса грузонесущей балки, увеличение степени улавливания и удаления газов.

Технический результат достигается тем, что в анодном устройстве алюминиевого электролизера с обожженными анодами, содержащем грузонесущую балку с верхним и нижним силовыми поясами и с двумя газоотводящими каналами, расположенными по всей длине боковых сторон грузонесущей балки, анодные шины с обожженными анодами, при этом нижний силовой пояс имеет газозаборные окна, нижний силовой пояс грузонесущей балки выполнен в виде двух газоотводящих труб, установленных симметрично относительно продольной оси электролизера и жестко соединенных между собой, а газозаборные окна выполнены в нижней части газоотводящих труб и имеют размер с уменьшением в направлении движения газа, анодные шины при этом снабжены перемычками, а в грузонесущей балке выполнены окна для установки этих перемычек, причем газоотводящие трубы снабжены импульсным устройством очистки, работающим на сжатом воздухе.

Техническая сущность предлагаемого решения заключается в следующем.

В предлагаемой конструкции анодного устройства нижний силовой пояс грузонесущей балки одновременно является системой улавливания и удаления технологических газов. Совмещение двух функций в одном конструктивном узле дает значительный выигрыш в конструкторской вариантности компоновки анодного узла, перенасыщенного технологическим оборудованием, а также позволяет снизить экологическую напряженность производства алюминия, улучшить условия труда в электролизных цехах.

В отличие от прототипа в предлагаемом решении газоотводящие каналы (трубы) расположены под укрытием электролизера и приближены к основному факелу выделяющихся газов, то есть к продольным бортам электролизера, причем газозаборные окна выполнены в нижней наружной части труб и ориентированы навстречу восходящим потокам газа. Газозаборное окно с максимальным размером расположено в конце газоотводящей трубы, противоположном концу, соединенному с общей системой газоотвода, а далее, по мере приближения к общей системе газоотвода, размер окон уменьшается. Такое решение позволяет выравнить забор технологических газов по всей длине продольной стороны электролизера с организацией одностороннего отвода газов.

Предлагаемое решение конструкции грузонесущей и газоотводящей балки высвобождает дополнительное пространство для монтажа наиболее рациональной анодной ошиновки.

Также предлагаемая конструкция анодного устройства позволяет выполнить окна для установки анодных перемычек в нижней части грузонесущей балки, а значит снизить уровень установки анодных шин, что значительно облегчает обслуживание электролизера, оснащенного системой автоматического питания глиноземом, а также системой централизованной доставки глинозема к электролизеру.

Для предотвращения зарастания каналов газоотводящих труб твердыми частицами, содержащимися в отводимых газопылевых потоках, предлагаемая конструкция снабжена устройством для их чистки, работающим в импульсном режиме с использованием сжатого воздуха.

Ближайший аналог и предлагаемое техническое решение характеризуются следующими общими признаками:

- грузонесущая балка имеет верхний и нижний силовые пояса;

- грузонесущая балка снабжена двумя газоотводящими каналами;

- газоотводящие каналы расположены по всей длине боковых сторон грузонесущей балки;

- нижний силовой пояс грузонесущей балки снабжен газозаборными окнами.

В представленной авторами формуле изобретения заявляются следующие отличительные от прототипа признаки:

- нижний силовой пояс грузонесущей балки выполнен в виде двух газоотводящих труб, установленных симметрично относительно продольной оси электролизера и жестко соединенных между собой;

- газоотводящие трубы снабжены газозаборными окнами разного размера;

- газозаборные окна выполнены в нижней наружной части газоотводящих труб;

- размер газозаборных окон уменьшается в направлении движения газов;

- в грузонесущей балке выполнены окна для установки перемычек, которыми снабжены анодные шины;

- газоотводящие трубы снабжены устройством для их чистки, например, сжатым воздухом.

Наличие в предлагаемом техническом решении перечисленных выше признаков, отличных от признаков ближайшего аналога, позволяет сделать вывод о его соответствии условию патентоспособности "новизна".

С целью определения "уровня техники" был проведен поиск по патентной и научно-технической литературе. В процессе анализа, проведенного по отобранному массиву, частично приведенному в разделе описания - "аналоги", технических решений, сходных с отличительными признаками предлагаемого решения, не выявлено, что позволяет сделать вывод о соответствии условию охраноспособности - "изобретательский уровень".

В настоящее время анодное устройство предлагаемой конструкции проходит опытно-промышленное испытание на действующих промышленных электролизерах. Предварительные результаты эксплуатации показали улучшение ряда технологических показателей процесса электролиза, в том числе эффективность газоулавливания достигает 98%, что, во-первых, подтверждает сделанное выше заключение о соответствии изобретательского уровня современным требованиям, а, во-вторых, доказывает выполнение третьего условия патентоспособности - "промышленная применимость".

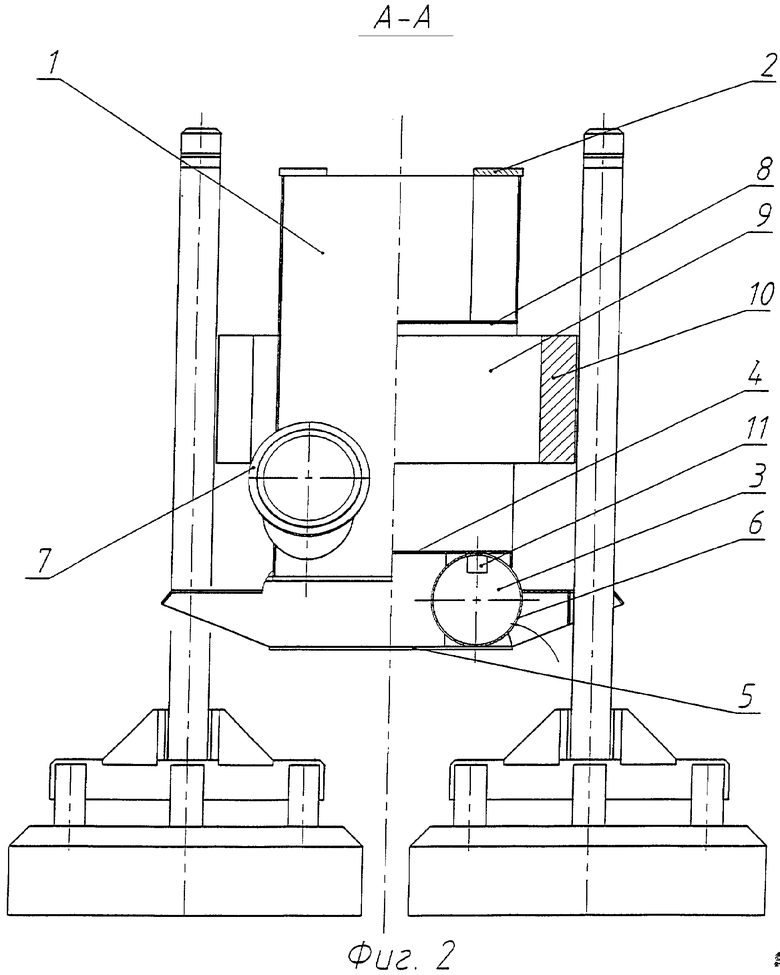

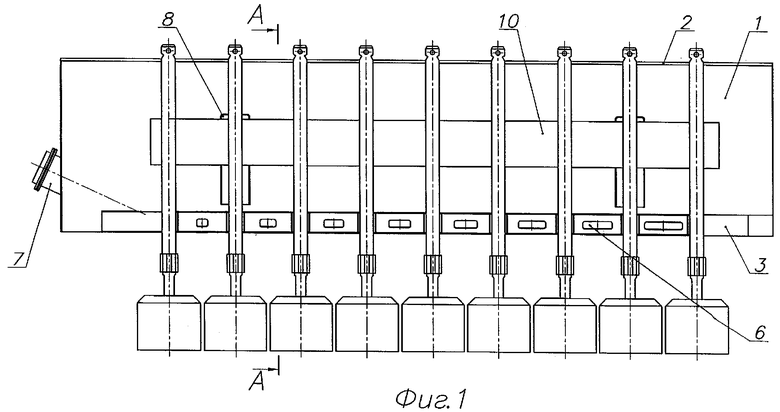

Предлагаемое решение поясняется следующими графическими материалами: на фиг.1 показан общий вид анодного устройства, оснащенного нижним силовым поясом в виде газоотводящей трубы с газозаборными окнами; на фиг.2 показан вид сбоку - с торца, соединенного с общей системой газоотвода, с выполнением поперечного разреза А-А.

Предлагаемое анодное устройство алюминиевого электролизера с обожженными анодами состоит из грузонесущей балки 1 с верхним силовым поясом 2 и нижним силовым поясом, состоящим из двух газоотводящих труб 3, установленных симметрично относительно продольной оси электролизера. Газоотводящие трубы 3 жестко соединены соединительными элементами 4, 5 и снабжены газозаборными окнами 6 разного размера. Газоотводящие трубы 3 соединены с общей системой газоотвода газоходом 7. Грузонесущая балка 1 снабжена окнами 8 для установки перемычек 9 анодной шины 10, на которой закреплены обожженные аноды 11. Для очистки газоотводящих труб 3 от осевшей пыли они могут быть снабжены устройством 12, работающим, например, на сжатом воздухе.

Предлагаемое анодное устройство работает следующим образом.

За счет наличия двух газоотводящих труб, симметрично расположенных относительно продольной оси электролизера, формируются два идентичных газовых потока, направленных от продольных сторон ванны к газозаборным окнам, причем забор технологических газов по длине электролизера обеспечивается равномерным за счет уменьшения размера газозаборных окон в направлении движения газов по трубам. При открывании части крышек катодного укрытия, например при замене анодов, выброс технологических газов в атмосферу цеха не наблюдается за счет зажима горячих технологических газов холодными потоками воздуха, поступающими извне.

В процессе работы электролизера технологическими газами в газоотводящие трубы увлекаются твердые частицы, в результате чего возможно зарастание каналов. Для предотвращения этого трубы снабжены импульсным устройством очистки, работающим на сжатом воздухе.

Таким образом, предлагаемое анодное устройство обеспечивает эффективное улавливание и удаление анодных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРА И ЭВАКУАЦИИ АНОДНЫХ ГАЗОВ ИЗ-ПОД УКРЫТИЯ ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2011 |

|

RU2468127C1 |

| Анодное устройство алюминиевого электролизера с обожженными анодами | 1981 |

|

SU990881A1 |

| УСТРОЙСТВО ДЛЯ СБОРА И ЭВАКУАЦИИ ГАЗОВ ИЗ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2624559C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2005 |

|

RU2294985C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2006 |

|

RU2338011C2 |

| УСТРОЙСТВО ДЛЯ СБОРА И УДАЛЕНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2218453C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2002 |

|

RU2224052C1 |

| УСТРОЙСТВО ДЛЯ СБОРА И УДАЛЕНИЯ ГАЗОВ ИЗ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2385975C2 |

| СИСТЕМА И СПОСОБ УДАЛЕНИЯ ГАЗОВ ИЗ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2599470C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 1992 |

|

RU2006529C1 |

Изобретение относится к цветной металлургии, в частности, к производству алюминия в электролизерах с обожженными анодами. Анодное устройство электролизера с обожженными анодами содержит грузонесущую балку с верхним силовым поясом и нижним силовым поясом, состоящим из двух газоотводящих труб, установленных симметрично относительно продольной оси электролизера. Газоотводящие трубы жестко соединены соединительными элементами и снабжены газозаборными окнами разного размера. Газоотводящие трубы соединены с общей системой газоотвода газоходом. Грузонесущая балка выполнена с окнами для установки перемычек анодной ошиновки. Для очистки газоотводящих труб от осевшей пыли они могут быть снабжены устройством, работающим, например, на сжатом воздухе. Техническим результатом является повышение надежности и эффективности системы газоулавливания электролизера с обожженными анодами, а также улучшение условия его обслуживания. 2 з.п. ф-лы, 2 ил.

| SU 975839 А, 23.11.1982 | |||

| УСТРОЙСТВО ДЛЯ СБОРА И УДАЛЕНИЯ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2218453C1 |

| GB 1438208 A, 03.06.1976 | |||

| US 4218300 A, 19.08.1980 | |||

| US 4033846 А, 05.07.1977 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2007-02-27—Публикация

2005-09-20—Подача