Изобретение относится к горной промышленности и может быть использовано при переработке изношенного бурового инструмента, предназначенного для бурения взрывных, геологоразведочных, газовых, нефтяных и других скважин.

Известен способ извлечения твердосплавных зубков из шарошечных долот, включающий отделение шарошки от лапы, базирование шарошки в приспособлении, обтачивание шарошки и выбивания из нее зубков (Пат. 1838567 СССР, МКИ Е 21 В 10/16. Способ извлечения твердосплавных зубков из шарошечных долот [Текст] / Б.М.Выползов, О.С.Исаченко, И.И.Сердюк [и др.] (СССР). - №5041063/03; заявл. 05.05.92; опубл. 30.08.93, Бюл. №32. - 2 с.: ил.).

Недостатком этого способа являются: большая трудоемкость процесса извлечения зубков, низкая производительность и нарушение целостности наружной поверхности шарошки, что делает невозможным ее дальнейшее применение.

Известен способ извлечения твердосплавных зубков из отработанных шарошечных долот, включающий снятие прессовых напряжений путем воздействия на стальной корпус шарошки кислотой, взаимодействующей с телом шарошки и не вступающей в реакцию с твердосплавными зубками (Пат. 2003770 Российская Федерация, МКИ Е 21 В 10/16. Способ извлечения твердосплавных зубков из отработанных шарошечных долот [Текст] / Б.М.Выползов, И.Б.Гегель, О.С.Исаченко [и др.]. - №5061479/03; заявл. 04.09.92; опубл. 30.11.93, Бюл. №43 - 44. - 2 с.).

Недостатком этого способа являются низкая производительность и нарушение целостности поверхности шарошки, что делает также невозможным ее дальнейшее применение.

Наиболее близким к предлагаемому техническому решению является принятый за прототип термоударный способ извлечения твердосплавных зубков из отработанного бурового инструмента, включающий их отделение от предварительно нагретого породоразрушающего элемента путем нанесения на него циклических ударов с помощью пневмоударника (Гилев, А.В. Буровой инструмент для карьеров [Текст]: учеб. пособие / А.В.Гилев. - Гос.акад.цвет.мет. и золота, 1998. - 128 с.: ил.: - Библиогр.: с.127-128. - 300 экз. - ISBN 5-8150-0033-7, c.111-114).

Недостатки прототипа заключаются в том, что его реализация невозможна при извлечении твердосплавных зубков из цилиндрических участков и поверхностей обратных конусов многоконусных шарошек, так как в первом случае требуется приложение усилий для отделения твердосплавного зубка, перпендикулярное к оси шарошки, а во втором случае - усилий, действующих в противоположном направлении тем усилиям, которые создаются в прототипе от приложения циклических ударов. Прототип также не позволяет извлекать твердосплавные зубки из отработанных долот фрезерного типа, долот с зубчато-дисковыми шарошками, шарошечных расширителей. Кроме того, в прототипе производят нагрев только наружной поверхности породоразрушающего элемента, не контролируя температуру нагрева, что приводит к оплавлению поверхности тела шарошки и делает также невозможным ее дальнейшее применение.

Известно устройство для извлечения твердосплавных зубков из отработанных шарошечных долот, включающее узел крепления шарошки, нагреватель, вибратор, привод возвратно-поступательного и вращательного движения шарошки (А.с. 953178 СССР, МКИ3 Е 21 В 10/16. Устройство для извлечения твердосплавных зубков из отработанных шарошечных долот [Текст] / Э.М.Кудинцев, Г.В.Ланкин (СССР). - №2904205/22-03; заявл. 04.04.80; опубл. 23.08.82, Бюл. №31. - 3 с.: ил.)

Недостатками этого устройства являются: нагрев только наружной поверхности тела шарошки, что не обеспечивает достаточного увеличения диаметра соединения «зубок-шарошка» по его глубине и снятия прессовых усилий, действующих на зубок. Отсутствие контроля и регулирования температуры нагрева может привести к оплавлению наружной поверхности шарошки, что также делает ее непригодной к дальнейшему применению, а отсутствие контроля и регулирования частоты вращения шарошки снижает эффективность процесса извлечения твердосплавных зубков.

Наиболее близким к предлагаемому техническому решению является принятое за прототип устройство для извлечения твердосплавных зубков из отработанных шарошечных долот, включающее узел крепления шарошки, нагреватель, вибратор, привод возвратно поступательного и вращательного движения шарошки, бункер для сбора зубков (А.с. 945349 СССР, МКИ3 Е 21 Е В 10/16. Устройство для извлечения твердосплавных зубков из отработанных шарошечных долот [Текст] / Э.М.Кудинцев (СССР). - 2911286 / 22-03; заявл. 19.04.80; опубл. 23.07.82, - Бюл. №27. - 3 с.: ил.).

Недостатки прототипа следующие: устройство снабжено одним индуктором, позволяющим осуществлять нагрев только наружной поверхности породоразрушающего элемента, что не создает его объемного расширения и не позволяет равномерно увеличить диаметр соединения «зубок-шарошка» по его глубине и полностью снять прессовые усилия, действующие на зубок внутри тела шарошки. Высокая температура нагрева наружной поверхности (1400°С) расплавляет металл корпуса шарошки, что также делает ее непригодной к дальнейшему применению. Кроме того, в прототипе отсутствует контроль и регулирование параметров технологического процесса извлечения твердого сплава, таких как температура нагрева, частота вращения и величина объемного расширения породоразрушающего элемента, что снижает эффективность и производительность устройства.

Основными задачами изобретения являются: повышение эффективности извлечения твердосплавных зубков из отработанного бурового инструмента, расширение номенклатуры обрабатываемых породоразрушающих элементов и обеспечение возможности их повторного применения и преобразования за счет создания равномерного нагрева соединения «зубок - породоразрушающий элемент» по его глубине, а также контроля и регулирования основных параметров технологического процесса извлечения твердосплавных зубков, таких как температура нагрева, частота вращения и величина объемного расширения породоразрушающего элемента.

Поставленные задачи достигаются тем, что в способе извлечения твердосплавных зубков из отработанного бурового инструмента, включающем их отделение от предварительно нагретого породоразрушающего элемента, отделение твердосплавных зубков производят за счет действия на них сил инерции Рин, возникающих при вращении породоразрушающего элемента и превышающих остаточные прессовые усилия Рост, действующие на твердосплавные зубки после одновременного нагрева наружной поверхности и внутренней полости породоразрушающего элемента до температур, создающих его объемное расширение, обеспечивающие условие: Рин>Рост, причем отношение температуры нагрева внутренней полости tвнут породоразрушающего элемента к температуре нагрева его наружной поверхности tнаруж отвечает условию: tвнут/tнаруж=1,15-1,2.

Поставленные задачи достигаются также тем, что в устройстве для извлечения твердосплавных зубков из отработанного бурового инструмента, включающем узел крепления породоразрушающего элемента, нагреватель, вибратор, привод возвратно-поступательного и вращательного движения породоразрушающего элемента, бункер для сбора зубков, нагреватель содержит индуктор для нагрева наружной поверхности и индуктор для нагрева внутренней полости породоразрушающего элемента; при этом устройство снабжено автоматической системой управления, регулирующей температуры нагрева наружной поверхности и внутренней полости, и частоту вращения породоразрушающего элемента в зависимости от величины его объемного расширения.

Причинно-следственная связь существенных признаков, характеризующих предлагаемый способ извлечения твердосплавных зубков из отработанного бурового инструмента, с достигаемыми техническими и технологическими результатами заключается в следующем.

Одновременный нагрев наружной поверхности и внутренней полости породоразрушающего элемента создает равномерное увеличение диаметра соединения «зубок - породоразрушающий элемент» по всей его глубине за счет объемного расширения породоразрушающего элемента.

Этот отличительный признак заявляемого технического решения позволяет снять прессовые усилия, действующие на зубок внутри тела породоразрушающего элемента. При его вращении образуемые силы инерции превышают остаточные прессовые усилия, и твердосплавные зубки легко отделяются от породоразрушающего элемента.

Для того чтобы объемное расширение всего тела породоразрушающего элемента происходило равномерно, температуру нагрева его внутренней полости tвнут, относительно температуры нагрева его наружной поверхности tнар принимают равной: tвнут/tнаруж=1,15-1,2. Этот отличительный признак предлагаемого технического решения позволяет обеспечить равенство температур нагрева соединения «зубок - породоразрушающий элемент» как на наружной поверхности, так и у основания этого соединения, внутри породоразрушающего элемента. Так, при tвнут=1050°С tнаруж=(913-875)°С. Таким образом, температурный градиент, равный tвнут-tнаруж=(137-175)°С обеспечивает равномерность нагрева данной части соединения «зубок - породоразрушающий элемент», с учетом тепловых потерь в части тела породоразрушающего элемента, находящейся между поверхностью его внутренней полости и дном посадочного отверстия.

Создание объемного расширения породоразрушающего элемента, как отличительный признак предлагаемого способа, обеспечивает равномерное линейное удлинение посадочного отверстия по его глубине. Вследствие разности коэффициентов термического расширения материалов породоразрушающего элемента и твердосплавного зубка при нагреве в соединении происходит их сдвиг относительно друг друга. При этом шероховатости их поверхностей сминаются, что снижает прессовые усилия, действующие на твердосплавный зубок.

Причинно следственная связь существенных признаков, характеризующих устройство для осуществления способа извлечения твердосплавных зубков из отработанного бурового инструмента, с достигаемыми техническими и технологическими результатами заключается в следующем.

Снабжение устройства нагревателем, содержащим индуктор для нагрева наружной поверхности и индуктор для нагрева внутренней полости породоразрушающего элемента, обеспечивает его объемный нагрев и, как отличительный признак заявляемого технического решения, позволяет снизить прессовое давление на твердосплавный зубок со стороны тела породоразрушающего элемента за счет уменьшения значения модуля упругости его материала при нагреве. Так, при объемном нагреве породоразрушающего элемента прессовое давление на твердосплавной зубок равно:

P=(N-U)·E·10-3/K·do·(1+ϕ))

где N - оставшийся натяг в соединении «зубок - породоразрушающий элемент» при его нагреве, мм; U - поправка на обмятие посадочных поверхностей, зависящая от высоты их неровностей, мм; К - коэффициент, учитывающий возможность уменьшения сил сцепления со временем от местных обмятий и частичного снижения сил трения; do - диаметр соединения, мм; ϕ - коэффициент, учитывающий отношение диаметра соединения и диаметр породоразрушающего элемента; Е - модуль упругости материала породоразрушающего элемента, который при объемном нагреве до температуры t имеет следующие значения (табл.1):

При нагреве только наружной поверхности, как это имеет место в прототипе, до температуры, равной 1000°С, модуль упругости материала породоразрушающего элемента в донной части соединения «зубок - породоразрушающий элемент» будет равен 0,75·105 МПа. При объемном нагреве, как это имеет место в предлагаемом техническом решении, до температуры, равной 1000°С, модуль упругости будет равен 0,42·10 МПа, что позволяет снизить прессовые давления, действующие на твердосплавной зубок в донной части соединения «зубок - породоразрушающий элемент», в 1,8 раза по сравнению с прототипом.

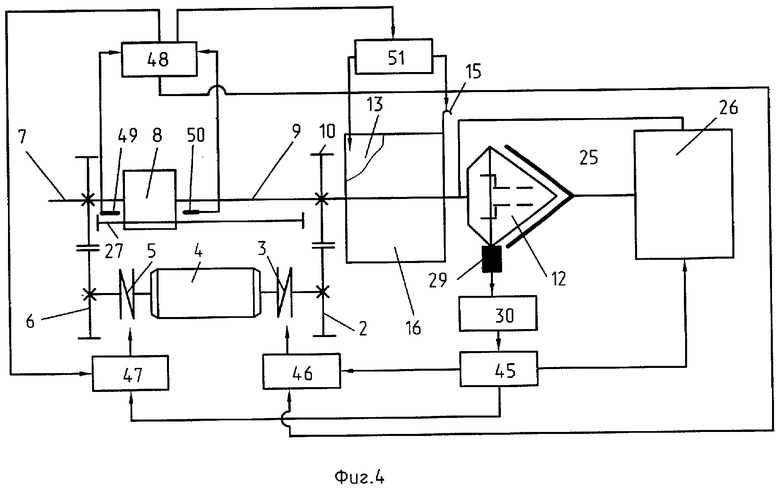

Снабжение устройства автоматической системой управления, регулирующей температуры нагрева наружной поверхности и внутренней полости, и частоту вращения породоразрушающего элемента, как отличительный признак предлагаемого технического решения, позволяет при помощи автоматического дилатометра измерить величину расширения поверхности и за счет преобразования линейного перемещения в электрический сигнал устанавливать температуры нагрева наружной поверхности и внутренней полости породоразрушающего элемента, при которой частота его вращения n определяется зависимостью:

гдеf -коэффициенттренияматериалазубкаоматериал породоразрушающего элемента; Р - прессовое давление, действующее на зубок со стороны породоразрушающего элемента после его нагрева. Па; F - площадь контакта зубка с породоразрушающим элементом, м2; m - масса зубка, кг; r - расстояние от оси вращения породоразрушающего элемента до центра тяжести зубка, м.

Снабжение устройства комплектом индукторов для нагрева наружной поверхности и внутренней полости различных видов породоразрушающих элементов позволяет расширить их номенклатуру при обработке с помощью предложенного технического решения.

Таким образом, совокупность новых существенных решений позволяет повысить эффективность извлечения твердосплавных зубков из отработанного бурового инструмента, расширить номенклатуру обрабатываемых породоразрушающих элементов и обеспечить возможность их повторного применения и преобразования за счет создания равномерного нагрева соединения «зубок - породоразрушающий элемент» по его глубине, а также контроля и регулирования основных параметров технологического процесса извлечения твердосплавных зубков, таких как температура нагрева, частота вращения и величина объемного расширения породоразрушающего элемента.

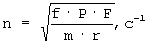

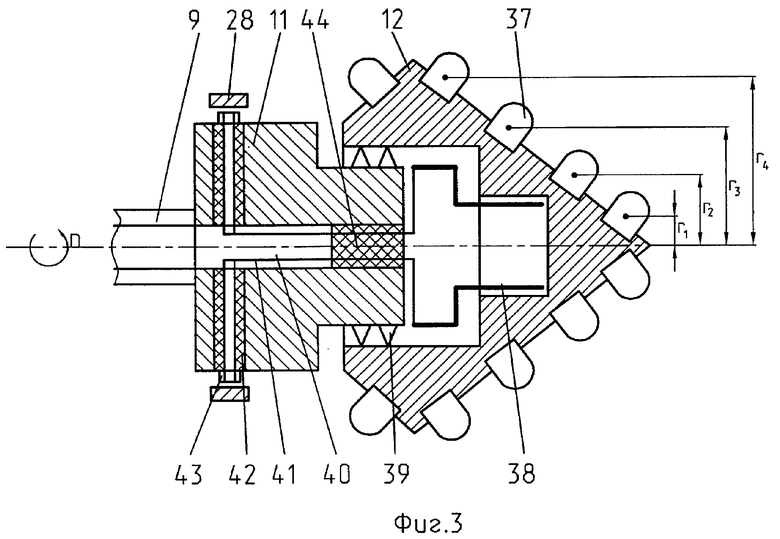

Сущность изобретения поясняется чертежами, на которых изображено: на фиг.1 - общий вид устройства для извлечения твердосплавных зубков из отработанного бурового инструмента; на фиг.2 - расположение валов в соединительной муфте и ее устройство; на фиг.3 - узел крепления породоразрушающего элемента и расположение в нем индуктора; на фиг.4 - схема автоматического контроля и регулирования основных параметров технологического процесса извлечения твердосплавных зубков.

Устройство для осуществления способа извлечения твердосплавных зубков из отработанного бурового инструмента содержит (фиг.1) станину 1, на которой установлен двухступенчатый редуктор 2, соединенный посредством муфты сцепления 3 с электродвигателем 4. С другой стороны к электродвигателю 4 присоединены коробка передач 5 и двухступенчатый редуктор 6, в винтовое зацепление с которым входит винтовой вал 7, закрепленный в соединительной муфте 8. С другой стороны к соединительной муфте 8 прикреплен многогранный вал 9, входящий в зацепление с шестерней - вращателем 10 двухступенчатого редуктора 2. На конце многогранного вала 9 установлен узел крепления породоразрушающего элемента 11, на котором закреплен породоразрушающий элемент 12, закрываемый крышкой 13. К породоразрушающему элементу 12 подведен трубопровод 14. С торца породоразрушающий элемент 12 огражден боковой задвижкой 15, установленной в камере 16, в нижней части которой закреплены нижняя задвижка 17 и короб 18, присоединенный к раме 19. На раме 19 установлена плита 20, по которой перемещается платформа 21 с контейнером 22. В нижней части короба 18 установлены фильтр 23 и трубопровод 24. К торцевой части камеры 16 подведен нагреватель, имеющий индуктор 25, соединенный с установкой тока высокой частоты 26. Соединительная муфта 8 входит в зацепление с осью 27, закрепленной в корпусах двухступенчатых редукторов 2 и 6.

К узлу крепления породоразрушающего элемента 11 подключаются подвижные контакты 28 и датчик 29 автоматического дилатометра 30, соединенного с аппаратурой управления 31. Многогранный вал 9 имеет хвостовик 32 (фиг.2) с резьбой 33, с помощью которой он закреплен в переходнике 34, установленном в соединительной муфте 8, имеющей крышку 35, которая закрывает подшипник качения 36. Породоразрушающий элемент 12 содержит твердосплавные зубки 37 (фиг.3), а в его внутреннюю полость помещен индуктор 38, вместе с породоразрушающим элементом 12 закрепленный кулачками 39 в узле крепления породоразрушающего элемента 11, имеющего канал 40, в который установлены шины 41, закрепленные в изоляторах 42, имеющие контакты 43 и удерживаемые от вертикального смещения изоляционным стопором 44.

Автоматическая система управления содержит блок управления температурой нагрева 45 (фиг.4), блок управления вращением породоразрушающего элемента 46, блок управления коробкой передач 47, блок управления подачей 48, соединенный с концевыми выключателями 49 и 50, а также с блоком управления задвижками 51.

Осуществляется способ и работает устройство следующим образом. С помощью блока управления задвижками 51 открывают переднюю задвижку 13 и боковую задвижку 15. В бункер для сбора зубков 16 на узле крепления породоразрушающего элемента 11 устанавливают породоразрушающий элемент 12 и закрепляют с помощью кулачков 39. Нижняя задвижка 17 при этом закрыта. После закрепления породоразрушающего элемента 12 с помощью блока управления 47 включают электродвигатель 4 и коробку передач 5, которая передает вращение винтовому валу 7 через двухступенчатый редуктор 6. Винтовой вал 7 перемещает соединительную муфту 8 по оси 27 вправо, а вместе с ней многогранный вал 9, на котором смонтирован узел крепления породоразрушающего элемента 11. Таким образом, породоразрушающий элемент 12 входит в зону нагрева I (фиг.1). К нему подключают подвижные контакты 28 и датчик 29 дилатометра 30. С помощью блока управления температурой нагрева (фиг.4) включают нагрев индукторов 26 (фиг.1) и 38 (фиг.3). При одновременном нагреве наружной поверхности и внутренней полости породоразрушающего элемента 12 происходит объемное расширение и линейное перемещение его поверхности, которое фиксируется датчиком 29 и преобразуется в автоматическом дилатометре 30 в электрический сигнал. Автоматический дилатометр 30 настроен на величину линейного перемещения, равную натягу в соединении «зубок - породоразрушающий элемент», которая достигается при определенной температуре нагрева. Величина линейного перемещения поверхности породоразрушающего элемента 12 в автоматическом дилатометре 30 преобразуется в электрический сигнал. При достижении величины линейного перемещения, равной величине натяга в соединении «зубок - породоразрушающий элемент» этот электрический сигнал поступает в блок управления температурой нагрева 45, который отключает установку тока высокой частоты 26. При этом с помощью блока управления коробкой передач 47 породоразрушающий элемент 12 перемещают в бункер для сбора зубков 16 (положение II, фиг.1). Совершая обратный ход, соединительная муфта 8 включает концевой выключатель 49, от которого сигнал поступает в блок управления подачей 48, а от него - в блок управления задвижкой 51. Передняя задвижка 13 и боковая задвижка 15 закрываются. При этом с помощью блока управления вращением 46 включается муфта сцепления 3, которая передает вращение от электродвигателя 4 двухступенчатому редуктору 2, верхняя шестерня которого, имея сечение внутри его отверстия в виде многогранника, аналогичного сечению многогранника 9, вращает последний и вместе с ним породоразрушающий элемент 12. Время вращения составляет 15-20 с, по истечении которого блок управления вращением 46 отключает муфту сцепления 3 и включает подачу воды в бункер для сбора зубков 16. Через 2 минуты подачу воды в бункер для сбора зубков 16 прекращают. Включается блок управления задвижкой 51, при этом передняя задвижка 13 и боковая задвижка 15 открываются. Породоразрушающий элемент 12, из которого твердосплавные зубки 37 удалены, заменяют новым. Процесс извлечения твердосплавных зубков повторяют. Вода, поступающая по трубопроводу 14 в бункер для сбора зубков 16, охлаждает породоразрушающий элемент 12 и смывает окалину вместе с отделенными твердосплавными зубками 37, концентрируя их на дне бункера для сбора зубков 16. По истечении определенного времени открывают нижнюю задвижку 17, имеющую решетчатую форму, и твердосплавные зубки 16 по коробу 18 поступают в контейнер 22, который перемещают на платформе 21 по плите 20, закрепленной на раме 19, для его последующей разгрузки. С помощью аппаратуры управления 31 осуществляют контроль и регулирование температуры нагрева и частоты вращения породоразрушающего элемента 12, которую автоматически устанавливает блок управления температурой нагрева 45, передающий соответствующие сигналы на пульт управления электродвигателем 4 с регулируемой частотой вращения.

Пример. Отделение твердосплавных зубков от шарошки долота 244,5 - ОКПВ. Исходные данные для расчета даны в табл.2.

Расчетные параметры процесса отделения твердосплавных зубков от конусной шарошки, с учетом исходных данных представленных в табл.2, показаны в табл.3.

Видно, что для эффективного отделения твердосплавных зубков 33 от породоразрушающего элемента 12 (в примере - конусной шарошки долота 244,5 - ОКПВ) необходима частота ее вращения 22,5 с-1, при условии нагрева до температуры 900°С.

Технический результат, получаемый от заявляемого изобретения, заключается в следующем.

Предлагаемый способ извлечения твердосплавных зубков из отработанного бурового инструмента и устройство для его осуществления позволяют повысить эффективность извлечения твердосплавных зубков, расширить номенклатуру обрабатываемых породоразрушающих элементов и обеспечить возможность их повторного применения и преобразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ И ИЗВЛЕЧЕНИЯ ЗУБКОВ ИЗ ОТРАБОТАННОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2023851C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ШАРОШЕК БУРОВЫХ ДОЛОТ | 2011 |

|

RU2493946C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ОТРАБОТАННЫХ БУРОВЫХ ШАРОШЕЧНЫХ ДОЛОТ | 2008 |

|

RU2364647C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355863C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2012 |

|

RU2623372C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ШАРОШЕЧНЫХ ДОЛОТ | 1992 |

|

RU2005876C1 |

| ШАРОШЕЧНОЕ ДОЛОТО | 2008 |

|

RU2373369C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗУБКОВ ИЗ ОТРАБОТАННЫХ ШАРОШЕЧНЫХ ДОЛОТ | 1996 |

|

RU2117131C1 |

| Способ извлечения твердосплавных зубков из шарошечных долот | 1992 |

|

SU1838567A3 |

| Зубок шарошечного долота | 2015 |

|

RU2633847C2 |

Использование: изобретение относится к горной промышленности и может быть использовано при переработке изношенного бурового инструмента, предназначенного для бурения взрывных, геологоразведочных, газовых, нефтяных и других скважин. Позволяет повысить эффективность извлечения твердосплавных зубков из отработанного бурового инструмента. Способ включает отделение зубков от предварительно нагретого породоразрушающего инструмента за счет действия на них сил инерции Рин, возникающих при вращении породоразрушающего элемента и превышающих остаточные прессовые усилия Рост, действующие на твердосплавные зубки после одновременного нагрева наружной поверхности и внутренней полости породоразрушающего элемента до температур, создающих его объемное расширение, обеспечивающее условие: Рин>Pост. Устройство включает узел крепления породоразрушающего элемента, нагреватель, вибратор, привод возвратно-поступательного и вращательного движения породоразрушающего элемента, бункер для сбора зубков. Нагреватель содержит индуктор для нагрева наружной поверхности и индуктор для нагрева внутренней полости породоразрушающего элемента. 2 н. и 2 з.п. ф-лы, 4 ил., 3 табл.

| ГИЛЕВ А.В | |||

| Буровой инструмент для карьеров | |||

| Государственная академия цветных металлов и золота | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| Устройство для извлечения твердосплавных зубков из отработанных шарошечных долот | 1980 |

|

SU945349A1 |

| Способ извлечения твердосплавных зубков из отработанных шарошечных долот | 1984 |

|

SU1250593A1 |

| Способ извлечения твердосплавных зубков из шарошек буровых долот | 1987 |

|

SU1470929A1 |

| Устройство для извлечения твердосплавных зубков из отработанных шарошечных долот | 1980 |

|

SU953178A1 |

| Способ извлечения твердосплавных зубков из шарошечных долот | 1992 |

|

SU1838567A3 |

| Способ извлечения зубков из отработанных шарошечных долот | 1983 |

|

SU1121374A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ОТРАБОТАННОГО БУРОВОГО ИНСТРУМЕНТА | 0 |

|

SU281320A1 |

| RU 2003770 C1, 30.11.1993 | |||

| СПОСОБ ЗАКРЕПЛЕНИЯ И ИЗВЛЕЧЕНИЯ ЗУБКОВ ИЗ ОТРАБОТАННОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2023851C1 |

| US 4176725 A1, 04.12.1979. | |||

Авторы

Даты

2007-02-27—Публикация

2005-01-19—Подача