Изобретение относится к буровым шарошечным долотам, в частности к зубкам твердосплавного вооружения шарошек. Зубок состоит из цилиндрического хвостовика с выемкой со стороны гнезда шарошки, неподвижно соединенного с телом шарошки, и выступающей породоразрушающей сферической или коническо-сферической части, соосной с хвостовиком.

Известны твердосплавные зубки для буровых шарошечных долот, содержащих цилиндрический хвостовик и сферическую или коническо-сферическую породоразрушающую часть [1, 2]. Недостатком такого зубка является то, что при запрессовке его в цилиндрическое гнездо тела шарошки происходит смятие - срезание посадочной поверхности гнезда, что на 10-15% уменьшает расчетный натяг в соединении и, следовательно, уменьшает усилие закрепления зубка.

Другим недостатком является возникновение концентрации контактного давления по концам цилиндрического хвостовика, достигающее величины 140-150% от их средней расчетной величины [4]. При бурении в условиях ударно-вибрационного поля эти напряжения могут достигать предела пластичности материала гнезд шарошки и приводить к потере зубков в забое или сколу твердого сплава зубка. Кроме этого коэффициент полезного использования твердого сплава составляет лишь 15-30% его полного объема.

Известны также зубки с выемкой в хвостовике со стороны плоского торца ([3] – прототип). Недостатком прототипа является отсутствие характеристики параметров выемки в зависимости от параметров хвостовика.

Технической задачей, на решение которой направлено данное изобретение, является определение оптимальных параметров выемки хвостовика, обеспечивающее снижение концентрации контактного давления на концах хвостовика за счет его податливости, уменьшение смятия - среза поверхности гнезда при запрессовке зубка и повышение коэффициента использования твердого сплава.

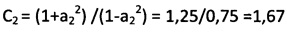

Поставленная задача решается тем, что коническо-сферическая выемка имеет наибольший диаметр d=(0,60-0,75)D, угол конуса α=10-14°, радиус вогнутого донышка выемки r=(0,42-0,48)d и общую глубину выемки h=d(hц/D)0,5. Конструкция зубка представлена на фиг. 1. Он состоит из цилиндрического хвостовика 1, выемки в хвостовике 2 и породоразрушающей сферической или коническо-сферической части 3.

Здесь Н - полная высота зубка; hц - высота цилиндрического хвостовика; D - наружный диаметр хвостовика; R - радиус сферы породоразрушающей части; h - общая высота пустотелой выемки; d - максимальный диаметр выемки на торце зубка; r - радиус сферы вогнутого донышка выемки; α - угол конуса выемки.

Для выявления пределов оптимальных значений параметров выемки выполнено исследование контактных давлений на посадочных поверхностях зубка и гнезда в диапозоне диаметров выемки d от 0 (сплошной зубок) до 0,9 D и глубины лунки h от 0 до 1,0 hц Параллельно определялся коэффициент использования при бурении материала зубка, который вычисляется как отношение объема породоразрушающей сферической части к полному объему материала зубка.

Исследование контактных давлений на поверхности сопряжения хвостовика с гнездом выполнено по формулам Ламе [5, 6] для толстостенных труб. В нашем случае зубок рассматривается как охватываемая деталь, а тело шарошки как охватывающая. Для составления расчетной схемы наружного диаметра охватывающей детали (шарошки) построена в масштабе развертка наружной поверхности тела шарошки со всем множеством гнезд, откуда установлено, что толщина стенки между соседними гнездами составляет в среднем 0,5D, следовательно, расчетный диаметр охватывающей детали составляет d0=D+2(0,5D)=2D.

Исследование выполнялось на зубках семейства Г 2613×12…Г 2613×19 по ТУ 48-4205 - 88 - 2009 [1] в шарошках долота 250,8 ОК - ПГВ и 244,5 ОК-ПГВ.

Если обозначить относительную тонкостенность охватываемой детали - зубка через α1=d/D и охватывающей детали α2=D/d0=D/2D=0,5, то формула Ламе [5] для расчета контактного давления в сопряжении запишется так

P=Δ/D⋅E2/[(C1-μ1)×E2/E1+(C2+μ2)]

Где

Δ - расчетный диаметральный натяг в сопряжении зубка с гнездом;

d, D и d0 - диаметр выемки, наружный диаметр зубка и наружный диаметр охватывающей детали тела шарошки соответственно;

E1 и E2 - модуль упругости материала зубка и тела шарошки соответственно, E1=6⋅105 МПа, E2=2⋅105 МПа;

μ1 и μ2 - коэффициент Пуассона зубка и тела шарошки, μ1=μ2=0,3.

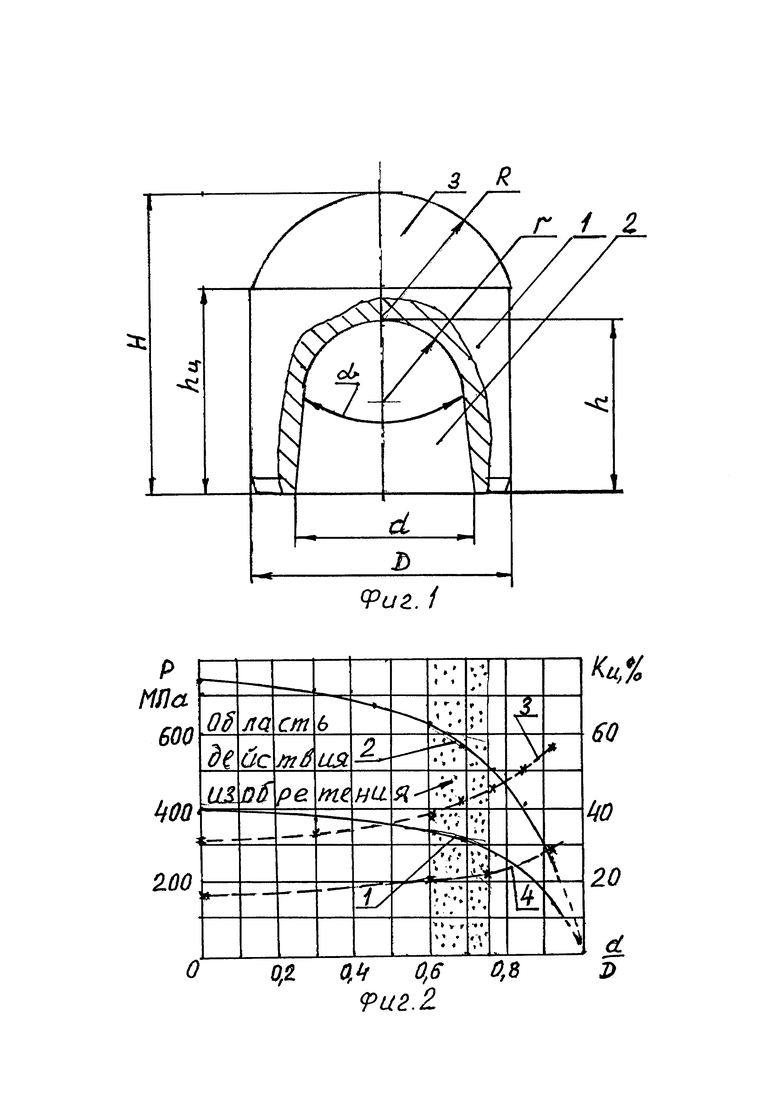

Результаты расчета контактных давлений на поверхности сопряжения зубка с гнездом при различных соотношениях d/D и предельном минимальном и максимальном расчетных натягах представлено на фиг. 2, где графики 1 и 2 - изменение контактного давления при минимальном расчетном натяге Δ=58 мкм и максимальном -108 мкм соответственно.

На этих графиках четко выделяются две зоны интенсивности изменения давления в зависимости от отношения d/D: при d/D<0,6 уменьшение несущественно и составляет около 2% на каждую одну десятую долю роста отношения d/D; при d/D>0,75 уменьшение резко возрастает и составляет до 20% на каждую одну десятую долю роста отношения d/D; При отношении d/D≥0,8 это уменьшение давления вследствие объемной податливости хвостовика зубка падает ниже 50% от расчетного и не может обеспечить прочность удержания зубка в гнезде при бурении. С учетом этого предельным наибольшим значением d/D следует принять его величину d/D<0,75. При этом снижение давления составит около 30% от уровня сплошного без выемки зубка и ликвидирует концентрацию напряжений на концах хвостовика, присущую сплошному зубку и достигающую в них значений 140-150% от среднего значения [4].

Коэффициент использования материала зубка представлен на фиг. 2 графиками 3 и 4 для зубков различной высоты Г 2613×12(высота 12 мм) и Г 2613×19 (высота 19 мм) соответственно, где прослеживаются две зоны интенсивности роста этого параметра: при 0<d/D<0,6 рост составляет один процентный пункт на каждую десятую долю роста отношения d/D, а в диапазоне d/D=0,6…0,9 прирост составляет пять процентных пунктов на каждую десятую долю роста отношения d/D.

Из этого следует, что существенное повышение коэффициента использования Ки материала зубка обеспечивается при d/D≥0,6.

Обобщая оптимизацию критерия снижения контактных давлений и коэффициента использования материала по данному изобретению, принимается 0,60≤d/D≤0,75.

Исходя из технологичности прессования заготовки зубка угол конуса выемки составляет 10°-14°, полная глубина выемки h=d(hц/D)0'5 и

r=(0,42-0,48)d.

Источники информации

1. 3убки твердосплавные шлифованные для шарошек буровых долот. ТУ 48-4205-88-2009, «ОАО Кировоградский 3ТС», 2009 г.

2. Патент РФ №2166609 C2, 7 E21В 10/52, бюл. №27, 2000; №13, 2001.

3. Гетопанов В.Н., Гудилин Н.С., Чугреев Л.И. Горные и транспортные машины и комплексы. Учебное пособие для вузов. -, М.: Наука, 1967 г. стр 167.

4. Иванов М.Н. Детали машин. Учебник для вузов. - М.: Высшая школа, 1976 г.

5. Орлов П.И. Основы конструирования. Справочно-методическое пособие, т. 2. - М.: Машиностроение, 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубок бурового долота | 2016 |

|

RU2631738C2 |

| ТВЕРДОСПЛАВНЫЙ ПОРОДОРАЗРУШАЮЩИЙ ЗУБОК БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 1998 |

|

RU2166609C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355863C2 |

| ШАРОШЕЧНОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2012 |

|

RU2499121C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ И ИЗВЛЕЧЕНИЯ ЗУБКОВ ИЗ ОТРАБОТАННОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2023851C1 |

| ПОРОДОРАЗРУШАЮЩИЙ ЗУБОК БУРОВОГО ДОЛОТА | 1998 |

|

RU2161685C2 |

| Породоразрушающий зубок бурового долота | 1986 |

|

SU1344888A1 |

| БУРОВОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2004 |

|

RU2270318C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ОТРАБОТАННОГО БУРОВОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294425C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 1996 |

|

RU2116428C1 |

Изобретение относится к буровым шарошечным долотам, а именно к зубкам твердосплавного вооружения шарошек. Технический результат заключается в снижении концентрации контактных давлений на концах хвостовика, уменьшении смятия-среза поверхности гнезда при запрессовке зубка и увеличении коэффициента использования твердого сплава. Зубок шарошечного долота состоит из цилиндрического хвостовика с коническо-сферической выемкой со стороны плоского торца и сферической или коническо-сферической породоразрушающей выпуклой части с другого конца. Выемка имеет максимальный диаметр конической части на торце зубка d=(0,60-0,75)D, глубину выемки h=d(hц/D)0.5, угол конуса α=10°-14°, радиус вогнутой сферы r=(0,42-0,48)d, где D – наружный диаметр цилиндрического хвостовика зубка, hц – высота цилиндрической части хвостовика. 2 ил.

Зубок шарошечного долота, состоящий из цилиндрического хвостовика с коническо-сферической выемкой со стороны плоского торца и сферической или коническо-сферической породоразрушающей выпуклой части с другого конца, отличающийся тем, что выемка имеет максимальный диаметр конической части на торце зубка d=(0,60-0,75)D, глубину выемки h=d(hц/D)0.5, угол конуса α=10°-14°, радиус вогнутой сферы r=(0,42-0,48)d,

где D – наружный диаметр цилиндрического хвостовика зубка;

hц – высота цилиндрической части хвостовика;

d – максимальный диаметр конической части выемки на торце зубка;

h – полная глубина выемки;

α – угол конуса выемки;

r – радиус вогнутой сферы выемки.

| US 4150728 A, 24.04.1979 | |||

| Буровая шарошка | 1986 |

|

SU1441050A1 |

| Твердосплавный зубок для шарошечных долот | 1987 |

|

SU1550077A1 |

| ТВЕРДОСПЛАВНЫЙ ПОРОДОРАЗРУШАЮЩИЙ ЗУБОК БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 1998 |

|

RU2166609C2 |

| Способ изготовления защитных перчаток и рукавиц | 1952 |

|

SU99966A1 |

| US 4176725 A, 04.12.1979. | |||

Авторы

Даты

2017-10-18—Публикация

2015-03-27—Подача