Предлагаемое техническое решение относится к конструкциям вращающихся печей, используемых в химической, металлургической, цементной и других отраслях промышленности, и направлено на совершенствование узла сжигания топлива.

Известно, что горение газа - это реакция окисления горючего газа кислородом воздуха, которая происходит на границе между газом и воздухом в слое, называемом фронтом пламени, толщиной всего лишь в десятые доли миллиметра. Фронт пламени охватывает струю газа со всех сторон и поэтому она кажется сплошным факелом. Интенсивное горение идет только в турбулентной части струи, где газ хорошо перемешивается с воздухом. Это основная зона горения. Для сжигания газообразного топлива существует множество устройств, конструкции которых в той или иной мере направлены на повышение эффективности сгорания топлива, что приводит также к снижению содержания вредных выбросов в продуктах сгорания.

Известно устройство для сжигания топлива во вращающейся печи по А.С. СССР №1179073 (МКИ F 27 B 7/36), которое содержит центральную и наружную трубы, установленные коаксиально и подключенные, соответственно, к источникам топлива и воздуха, а также содержит камеру смешения, снабженную турбулизатором потока в виде упругой пластины, которая установлена соосно центральной трубе и снабжена экраном, закрепленным на ней под углом 50-80°.

По этому изобретению поток газообразного топлива, идущий по центральному каналу, на выходе встречает препятствие в виде экрана, установленного под углом на упругой пластине. Под действием газового потока пластина отклоняется, однако, вследствие упругости пластина стремится занять исходное положение. В результате взаимодействия упругих сил пластины и газового потока, подаваемого под определенным избыточным давлением, пластина начинает интенсивно вибрировать. Наличие вибрации обеспечивает эффективное смешивание топлива с воздухом. При всех достоинствах данное устройство обладает недостатком, а именно: в условиях высоких температур срок службы такого турбулизатора незначителен из-за потери упругости пластины.

Известна также форсунка по А.С. СССР №1229516, МКИ F 23 D 11/34 (для служебного пользования), которая содержит корпус с выходным соплом и установленную по его оси в центрирующей опоре запорную иглу, снабженную приводом осевых колебаний. Осевое колебание обеспечивается системой дополнительных конструктивных элементов.

К недостаткам данной конструкции форсунки следует отнести ее сложность и, как следствие, высокую трудоемкость в изготовлении и обслуживании.

Наиболее близким решением по своей технической сущности и достигаемому результату к предлагаемому устройству для сжигания жидкого топлива является "Устройство для сжигания жидкого топлива" по патенту РФ на полезную модель №11866 (F 23 D 17/00).

По известному патенту устройство для сжигания жидкого топлива содержит корпус форсунки с выходным соплом, внутри которого соосно ему установлена топливоподающая игла, канал для подачи первичного воздуха, образованный наружной поверхностью топливоподающей иглы и внутренней поверхностью корпуса форсунки, камеру подачи вторичного воздуха с установленным в ней корпусом форсунки, выходное сопло корпуса форсунки выполнено в виде конусной выемки с углом наклона образующей поверхности к оси корпуса форсунки в 25-35°, а топливоподающая игла выполнена с возможностью перемещения ее относительно выходного сопла, причем конец топливоподающей иглы со стороны выходного сопла выполнена  -й формы, цилиндрическая часть которой расположена в зоне конусной выемки выходного сопла и установлена с зазором относительно ее.

-й формы, цилиндрическая часть которой расположена в зоне конусной выемки выходного сопла и установлена с зазором относительно ее.

Недостатком известного устройства является недостаточно высокая эффективность сжигания топлива.

Задачей предлагаемого изобретения является повышение эффективности сжигания топлива и, как следствие, снижение его расхода.

Техническим результатом предлагаемого изобретения является увеличение длины и объема факела горения при работе устройства во вращающейся печи.

Технический результат достигается тем, что в устройстве для сжигания топлива во вращающейся печи, содержащем корпус форсунки с выходным соплом, выполненным в виде конусной выемки с углом наклона образующей поверхности к оси корпуса форсунки в 25-30°, топливоподающую иглу, расположенную в зоне конусной выемки выходного сопла с возможностью перемещения ее относительно выходного сопла и установленную с зазором относительно его, канал для подачи окислителя, образованный наружной поверхностью топливоподающей иглы и внутренней поверхностью корпуса форсунки, камеру подачи вторичного воздуха, концевая часть топливоподающей иглы выполнена конической с углом наклона 3÷4° относительно оси корпуса форсунки и вынесена за пределы узкой части сопла на 0,6÷1,5 мм, а канал для подачи окислителя соединен с системой подачи перегретого пара.

Кратко техническая сущность поясняется следующим.

Для увеличения длины и объема факела горения при максимальной эффективности сжигания топлива предложено создать максимальное разрежение на торце иглы, которое позволяет обеспечить ускоренное движение вырывающейся из выходного сопла горючей смеси.

Сравнение предлагаемого технического решения с прототипом выявило ряд отличительных признаков:

- выполнение концевой части топливоподающей иглы конической с углом наклона 3÷4° относительно оси корпуса форсунки;

- вынесение концевой части топливоподающей иглы за пределы узкой части сопла на 0,6-1,5 мм;

- соединение канала для подачи окислителя с системой подачи перегретого пара.

В отличительной части формулы по прототипу содержится признак - "...игла с возможностью перемещения относительно выходного сопла...", в связи с чем признак предлагаемого технического решения "...вынесение концевой части топливоподающей иглы за пределы узкой части сопла на 0,6-1,5 мм..." может показаться известным, но только в случае рассмотрения данного признака отдельно от заявляемой совокупности признаков. Данный признак неразрывно связан со вторым отличительным признаком - "...выполнение концевой части иглы конической с углом наклона 3÷4° относительно оси корпуса форсунки". Совокупность данных признаков позволяет сделать вывод о соответствии предлагаемого решения критерию изобретения "новизна".

Для сравнения предлагаемого решения с другими известными решениями в этой и смежных областях проведен поиск по патентной и научно-технической литературе.

В процессе поиска обнаружено использование в качестве окислителя перегретого пара, который подают в канал для подачи окислителя.

Других технических решений, отраженных в отличительной части формулы изобретения, не было обнаружено.

Таким образом, совокупность признаков как известных, заявленных в ограничительной части формулы, так и неизвестных, заявленных в отличительной части формулы изобретения, позволяет получить технико-экономический результат более высокого уровня по сравнению с известными решениями, а именно:

- снизить угар кокса при его прокалке на 1,5-2%;

- снизить расход мазута на 12%;

- снизить вредные выбросы в атмосферу.

Таким образом, можно сделать вывод о соответствии заявляемого объекта критерию изобретения - "изобретательский уровень".

Были проведены промышленные испытания на Иркутском алюминиевом заводе на вращающейся печи для прокалки кокса, которые подтвердили высокую эффективность устройства для сжигания топлива.

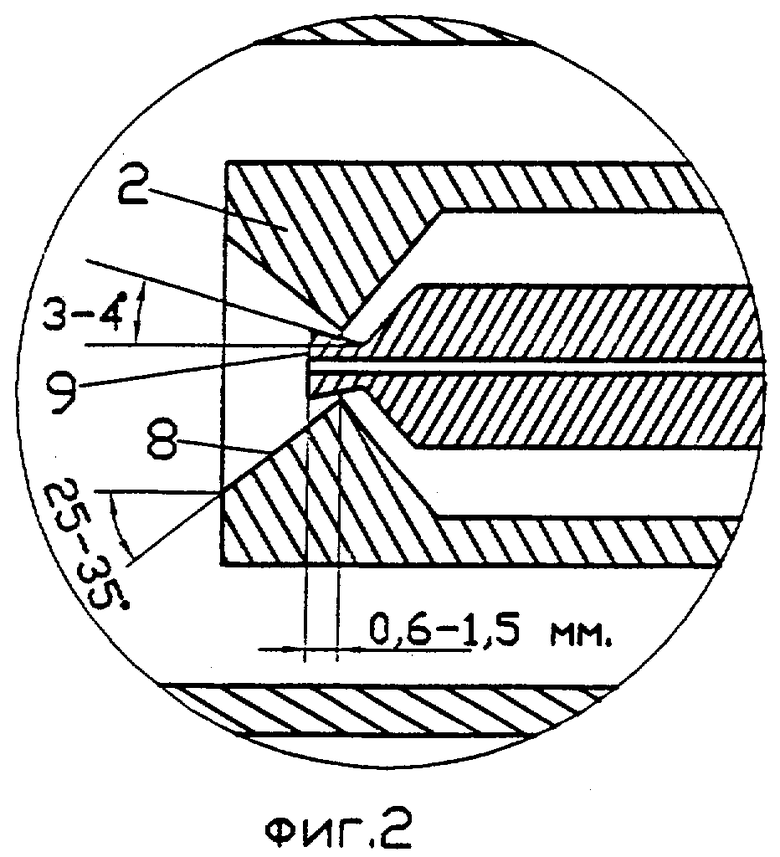

На фиг.1 показан общий вид устройства для сжигания топлива во вращающейся печи (в разрезе), на фиг.2 - фрагмент устройства для сжигания топлива(с увеличением).

Устройство включает в себя камеру 1 подачи воздуха, внутри которой установлен корпус форсунки 2 с выходным соплом 3. Внутри корпуса форсунки 2 и соосно ей установлена топливоподающая игла 4. Между наружной поверхностью 5 иглы 4 и внутренней поверхностью 6 корпуса форсунки 2 образован канал 7 для подачи перегретого пара.

Выходное сопло 3 корпуса форсунки 2 имеет конусную выемку 8 с углом наклона образующей в 25-35° к оси корпуса форсунки 2, а концевая часть 9 топливоподающей иглы 4 выполнена конической с углом наклона 3-4° относительно оси корпуса форсунки 2 и вынесена за пределы узкой части сопла 3 на 0,6-1,5 мм. Кроме того, топливоподающая игла 4 снабжена возможностью ее перемещения относительно выходного сопла 3 и имеет, например, резьбовое соединение 10. Устройство для сжигания топлива установлено в горячей головке вращающейся печи 11.

Устройство для сжигания топлива во вращающейся печи работает следующим образом.

Через топливоподающую иглу 4 подают жидкое топливо (мазут) с температурой 80-90°С под давлением 5атм (500 кПа), через канал 7 подают перегретый пар под таким же давлением 500 кПа, а через камеру 1 - воздух. Количество перегретого пара, подаваемого на сжигание, регулируют изменением положения топливоподающей иглы 4 относительно выходного сопла 3. Топливоподающая игла передвигается в осевом направлении за счет резьбового соединения 10. При этом с приближением концевой части 9 иглы 4 к узкой части выходного сопла 3 подача перегретого пара уменьшается, при удалении - увеличивается.

В процессе длительных опытно-промышленных испытаний устройства для сжигания топлива применительно к вращающимся печам экспериментально были определены форма, конструктивные параметры и расположение концевой части 9 топливоподающей иглы 4 относительно выходного сопла 3. Выполнение концевой части иглы 9 с углом наклона относительно оси корпуса форсунки 3-4° и вынесение ее за пределы узкой части сопла 3 на 0,6-1,5 мм обеспечивает максимальную турбулизацию топлива и окислителя (смешивание) в зоне сопла 3. В результате этого из сопла выходит тонкодисперсная горючая смесь, что и обеспечивает высокую полноту сгорания топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2017 |

|

RU2647172C1 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| ПАРОМАСЛЯНОЕ ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2020 |

|

RU2740722C1 |

| УСТРОЙСТВО ГОРЕЛОЧНОЕ ДЛЯ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494310C1 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2022 |

|

RU2798653C1 |

| СПОСОБ СЖИГАНИЯ ПРОМЫШЛЕННЫХ СТОКОВ | 2012 |

|

RU2494311C1 |

| ГОРЕЛКА ДЛЯ ЖИДКОГО ТОПЛИВА | 2004 |

|

RU2256847C1 |

| РОТАЦИОННАЯ ГОРЕЛКА ДЛЯ ЖИДКОГО ТОПЛИВА | 2002 |

|

RU2203449C1 |

| Ротационная форсунка | 1990 |

|

SU1762075A1 |

Изобретение относится к конструкциям вращающихся печей, в частности к узлам для сжигания топлива. Устройство содержит корпус форсунки с выходным соплом, выполненным в виде конусной выемки с углом наклона образующей поверхности к оси корпуса форсунки 25-35°, топливоподающую иглу, расположенную в зоне конусной выемки выходного сопла с возможностью перемещения ее относительно выходного сопла и установленную с зазором относительно сопла, канал для подачи окислителя, образованный наружной поверхностью топливоподающей иглы и внутренней поверхностью корпуса форсунки, камеру подачи вторичного воздуха. Концевая часть топливоподающей иглы выполнена конической с углом наклона 3-4° относительно оси корпуса форсунки и вынесена за пределы узкой части сопла на 0,6-1,5 мм, а канал для подачи окислителя соединен с системой подачи перегретого пара. Изобретение позволит снизить расход топлива на 12%. 2 ил.

Устройство для сжигания топлива во вращающейся печи, содержащее корпус форсунки с выходным соплом, выполненным в виде конусной выемки с углом наклона образующей поверхности к оси корпуса форсунки 25-35°, топливоподающую иглу, расположенную в зоне конусной выемки выходного сопла с возможностью перемещения ее относительно выходного сопла и установленную с зазором относительно сопла, канал для подачи окислителя, образованный наружной поверхностью топливоподающей иглы и внутренней поверхностью корпуса форсунки, камеру подачи вторичного воздуха, отличающееся тем, что концевая часть топливоподающей иглы выполнена конической с углом наклона 3-4° относительно оси корпуса форсунки и вынесена за пределы узкой части сопла на 0,6-1,5 мм, а канал для подачи окислителя соединен с системой подачи перегретого пара.

| Приемник для телеграфного буквопечатающего аппарата | 1928 |

|

SU11866A1 |

| СПОСОБ И ГОРЕЛКА ДЛЯ ВВОДА ТОПЛИВА В ПЕЧЬ | 1998 |

|

RU2165560C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ГАЗИФИКАЦИИ ТОПЛИВА | 1994 |

|

RU2040731C1 |

| 1971 |

|

SU421903A1 |

Авторы

Даты

2007-02-27—Публикация

2005-08-10—Подача