Область техники

Изобретение относится к способам распиливания жидкостей, а также эмульсий (например, водотопливных эмульсий) и суспензий (например, водоугольных суспензий) и т.п. в различных энергетических и технологических установках.

В современных энергетических и технологических установках отдают предпочтение гетерогенному режиму сжигания топлив, так как по сравнению с гомогенным горением последний имеет ряд преимуществ:

- безопасность, так как горючая смесь готовится непосредственно в камере сгорания (реакторе);

- возможность применения нескольких топлив с непосредственной подачей в камеру сгорания (реактор);

- возможность снижения средней температуры горения за счет обеднения состава смеси и др.

К недостаткам сжигания топлива в гетерогенном режиме можно отнести большую длительность процесса по сравнению с гомогенным сгоранием. Это объясняется тем, что подготовка горючей смеси происходит непосредственно в камере сгорания (реакторе). Для сокращения длительности сгорания необходимо уменьшить затраты времени на смесеобразование, например, за счет уменьшения размеров капель топлива, подаваемого в камеру сгорания (реактор). Так в работе Басевича В.Я., Беляева А.А. и Фролова С.М. Моделирование распространения двухфазных ламинарных и турбулентных пламен / Химическая физика, 2000, т. 9, №10, с. 89-97 показано, что для капель диаметром около 10 мкм разница между гомогенным и гетерогенным горением незначительна. Следовательно, разработка способов и устройств, обеспечивающих сверхтонкое распыливание топлива - актуальная задача, тем более, если речь идет о способах и устройствах, применимых к жидким топливам разного сорта - жидкостям, эмульсиям и суспензиям.

Один из наиболее эффективных способов распыливания жидкостей и сред на их основе - аэродинамическое дробление струи с помощью сильной ударной волны. В результате воздействия на струю сильной ударной волной, распространяющейся с высокой сверхзвуковой скоростью, характерные значения числа Вебера достигают очень высоких значений и происходит быстрое катастрофическое разрушение капель и струй с образованием фрагментов дробления сверхмалого размера (на уровне 10-15 мкм («сверхтонкий распыл») независимо от вязкости и поверхностного натяжения материала капли [Нигматулин Р.И. Динамика многофазных сред, ч.-I. М.: Наука. Гл. ред. физ.-мат. лит., 1987-467 с.].

Предшествующий уровень техники

Известны способ распыливания топлива и устройство для его реализации, предложенные в патенте RU 2569797 С2, В05В 7/04 (2006.01); F02M 29/00 (2006.01); F02M 61/18 (2006.01); F02M 67/02 (2006.01), опубликованном 20.05.2010. Устройство содержит корпус, имеющий канал подачи топлива и по меньшей мере одно основное отверстие, сконфигурированное для фрагментации топлива - рассеивания потока топлива на множество капель топлива. Множество капель топлива входит в контакт с поверхностью соударения для разбиения множества капель топлива на множество более малых вторичных капель и создания тонкой пленки вторичных капель на поверхности соударения. По меньшей мере один канал для сжатого воздуха подает воздушный поток в контакт с вторичными каплями для разбиения тонкой пленки вторичных капель топлива на периферийной кромке поверхности соударения для уменьшения размера вторичных капель. Вторичные капли проходят через множество вторичных выходных отверстий, выходя из корпуса. Размер множества вторичных капель уменьшается при выходе из множества вторичных отверстий. Технический результат заключается в повышении качества распыления и испарения жидкого топлива. Основной недостаток такого способа заключается в том, что при использовании суспензионных топлив с твердыми частицами (например, водоугольных суспензий) скоростное взаимодействие капель такого топлива с поверхностью соударения приведет к ее быстрому эрозионному износу, то есть долговечность устройства при использовании суспензионного топлива будет существенно ниже.

Известен способ распыливания жидкого углеводородного топлива и форсунка для его реализации, предложенный в патенте RU 2348823 С2, F02K 7/22, опубликованном 12.04.2007. Способ распыливания жидкого углеводородного топлива в потоке воздуха, сжатого в компрессоре ГТД или ГТУ, проходящего через форсунку, на вход которой поступает поток топлива с низким напором, характеризующейся тем, что поступающий поток топлива разделяют на струйки. Струйки равномерно располагают по окружности, сообщают им дополнительное тангенциальное направление движения. Сливают струйки в топливную пленку на короткой твердой поверхности, охватывающей все струйки с внешней стороны, и формируют, за счет вращения, свободную, не соприкасающуюся с твердой поверхностью, вращающуюся колоколообразную топливную пленку. Вдувают в полость колоколообразной топливной пленки осевой поток воздуха, выравнивающий давление по обе стороны пленки и дающий возможность вращающейся колоколообразной топливной пленке, по мере своего движения к области фрагментации - выходному соплу форсунки, расширяться без разрушения. Истонченную в результате расширения топливную пленку в области фрагментации внедряют в периферийный высокоскоростной поток воздуха, предварительно закрученный в направлении вращения пленки, который распыливает пленку с получением мелкодисперсного факела распыла с равномерно распределенными по окружности каплями топлива. Форсунка для распыливания содержит многозаходный топливный шнек, размещенный в топливном канале и разделяющий поступающий поток топлива на отдельно равномерно расположенные по окружности струйки и сообщающий им дополнительную тангенциальную скорость. Форсунка содержит также каналы осевого воздушного потока и канал периферийного высокоскоростного воздушного потока. Плоскость выходного конца канала осевого воздушного потока вместе со шнеком смещены внутрь топливной иглы с образованием короткой, охватывающей топливные струйки, твердой поверхности, обеспечивающей слияние топливных струек во вращающуюся топливную пленку, которая, после отекания с твердой поверхности, в результате вращения, принимает колоколообразную форму. Устройство позволяет получить мелкодисперсный устойчивый воздушный факел распыла с равномерно распределенными по окружности каплями топлива. Основной недостаток такого способа заключается в наличии твердой поверхности (шнека), взаимодействующей с потоком топлива, что приводит к ее ускоренному эрозионному износу (особенно при использовании суспензионного топлива) и, как следствие, к снижению долговечности устройства.

Известно устройство для акустического распыливания жидкого топлива, предложенное в патенте RU 2357150 C1, F23D 11/34, опубликованном 27.05.2009. Устройство предназначено для распыливания жидкого топлива и может быть применено в химических реакторах, промышленных печах и в других агрегатах, требующих высокого качества распыливания топлива. Акустический распылитель состоит из полого цилиндрического корпуса, конического диффузора, подвижно закрепленного на одном из его концов, внутренней коаксиально расположенной корпусу трубы, подающей распыливаемое топливо, с наконечником, выполняющим функции распылителя, внешняя поверхность наконечника выполнена в виде усеченного конуса, конусность которого совпадает с конусностью диффузора, при этом наконечник жестко крепится на конце трубы, например, посредством резьбового соединения, и состоит из двух раздельных частей, скрепленных между собой болтовым крепежным элементом таким образом, что между его частями имеется зазор «а», образованный двумя соосными коническими поверхностями этих раздельных частей, причем направление конических поверхностей, образующих зазор «а», противоположно конической поверхности усеченного, конуса, образующего его внешнюю поверхность, причем на меньшем основании усеченного конуса наконечника выполнена цилиндрическая проточка, которая образует с внешней поверхностью трубы кольцевую резонирующую полость А - первую область фрагментации, взаимодействующую с сопловой щелью, образованной двумя цилиндрическими поверхностями: внутренней поверхностью корпуса и внешней - трубы, а на конце корпуса, обращенного в сторону наконечника, расположена вторичная резонирующая полость Б - вторая область фрагментации, образованная в торце корпуса и выполненная по форме в виде открытой тороидальной поверхности. Технический результат - повышение эффективности работы за счет предотвращения забивания сопловой щели и повышение качества распыла высоковязких жидкостей. Основной недостаток такого устройства заключается в том, что параметры резонирующей полости А зависят от типа распыливаемого топлива и, следовательно, при смене сорта топлива необходимо менять конструкцию форсунки, что не позволяет работать на нескольких сортах топлива без остановки и переналадки оборудования.

Известно устройство для распыливания водоугольного топлива, предложенное в патенте RU 2492390 С2, F23D 11/16 (2006/01), опубликованном 06.10.2011. Изобретение относится к теплоэнергетике и предназначено для распыливания перегретым паром или сжатым воздухом и сжигания в топках котлов водоугольных топлив. Форсунка для распыливания водоугольного топлива включает полый цилиндрический корпус с сопловым устройством - областью фрагментации - и установленные внутри корпуса с кольцевым зазором топливный завихритель и излучатель, представляющие собой полые тела вращения с плоскими торцами. У топливного завихрителя на торце, обращенном к сопловому устройству, выполнен кольцевой выступ по внутреннему диаметру, и у излучателя на торце, обращенном к сопловому устройству, также выполнен кольцевой выступ по внутреннему диаметру, а лобовая часть соплового устройства выполнена в виде усеченного конуса. Изобретение обеспечивает высокую степень подготовки топлива во внутренней полости форсунки за счет увеличения времени пребывания топлива в области его взаимодействия с распылителем, интенсивного дробления капель топлива сверхзвуковыми струями распылителя, вытекающими из каналов. Основной недостаток такого способа заключается в наличии взаимодействия сверхзвуковых струй со стенками калиброванных отверстий соплового устройства, что приводит к их ускоренном износу (особенно при использовании суспензионного топлива) и, как следствие, к снижению долговечности устройства.

Известна форсунка для насосного и пневматического распыливания топлива, предложенная в патенте RU 2378529 С2, F02M 47/00 (2006.01), F02B 39/00 (2006/01) опубликованном 10.04.2007, которая позволяет подготавливать к сжиганию все сорта жидкого топлива, легкого, тяжелого с добавлением угольной пыли и сжиженного газа и приблизиться при этом к наивыгоднейшему в термодинамическом отношении циклу Боде Роша. Предложенная форсунка содержит открытый сверху и снизу цилиндрический корпус, выполненный с круговым выступом, нажимной фланец, составляющий с корпусом одно целое, крышку корпуса, клапан конусный с канавкой в верхней части, седло клапана с выступом, штангу с отверстием на всю длину штанги, фиксаторы-ограничители вертикальных смещений, пустотелый со свободным пространством внутри поршень форсунки, цилиндр форсунки, распыливающие с отверстиями диски, образующие дырчатый лабиринт, гайку крепления дисков, штуцеры для сжатого воздуха и для входа топлива, электроприводные клапаны сжатого воздуха и регулирования и подачи топлива, овальный выступ на головке поршня, осевой компрессор, ресивер сжатого воздуха, топливный бак. Привод форсунки осуществляется электроприводными клапанами путем воздействия на поршень для открытия и закрытия клапана и на топливо для его распыления сжатым воздухом или повышенным давлением самого топлива без сжатого воздуха, клапан соединен с помощью резьбы со штангой и вставляется сверху вниз в корпус до упора выступа на седле и в корпусе. Фиксаторы-ограничители, ограничивающие величину вертикальных смещений при открытии и закрытии клапана, входят в канавку клапана и ввернуты в отверстия с резьбой в седле клапана. Размер выступающих в канавку фиксаторов меньше ширины канавки на клапане. Ограничитель хода поршня вставлен в корпус. Нижняя опорная часть корпуса установлена с возможностью свободного хода внутри корпуса форсунки и выполнена большего диаметра, чем другая часть ограничителя хода поршня, на нее установлена пружина, нижним концом опирающаяся на нижнюю опорную часть ограничителя хода поршня, а верхним концом прикасаемая к нижней плоскости поршня форсунки. Цилиндр форсунки вставлен в корпус, опирается на ограничитель хода поршня и прижимается крышкой корпуса. Прижимающая сила крышки действует через цилиндр на ограничитель хода поршня и на седло клапана. В пространство поршня вставлены распыливающие с отверстиями диски, образующие область фрагментации. Один из дисков имеет всю площадь в отверстиях, второй диск имеет отверстия только в центре, а первый сверху имеет отверстия по краям. В верхней части поршня нарезана резьба, в эту резьбу ввернута гайка, прижимающая диски. В крышке цилиндра выполнено два отверстия с резьбой, в одно из которых ввернут штуцер для сжатого воздуха, а в другое ввернут штуцер для входа топлива. Отверстия с резьбой и отверстия в штуцерах представляют собой топливоподводящий и воздухоподводящий каналы. Электроприводной клапан для регулирования и подачи топлива установлен на трубопроводе для подачи топлива непосредственно около штуцера для подачи топлива. Электроприводной клапан для подачи и регулирования сжатого воздуха установлен на воздухопроводе.

В основе принципа работы предложенного устройства лежит взаимодействии потока воздуха, подаваемого от компрессора под большим давлением (20-30 атм) и потока топлива в узких каналах, что приводит к их ускоренному износу (особенно при использовании суспензионного топлива на основе угольной пыли) и, как следствие, к снижению долговечности устройства.

Известно устройство для создания аэрозольных сред, предложенное в диссертационной работе Коровиной Н.В. «Создание аэрозольных сред с помощью автономных распылительный устройств, их эволюция и распространение в замкнутых объемах», в котором ударно-волновой распылитель имеет взрывную камеру, в которой расположен заряд взрывчатого вещества и порция распыливаемой жидкости, ограниченная мембранами. Истечение жидкости осуществляется из соплового отверстия, его ширина ограничена отражателем и краями корпуса. Объем взрывной камеры обозначим V1. Во взрывной камере объемом V1 за время около микросекунды срабатывает взрывчатое вещество. При этом образуются газы - продукты реакции, находящиеся под давлением. В жидкости под действием импульса от этих газов возникает и распространяется ударная волна. Газы выталкивают жидкость, действуя подобно поршню, через зазор (сопло) - область фрагментации. При этом обеспечивается полное вытеснение жидкости (этому способствует достаточно большая площадь сечения сопла).

В описанном выше ударно-волновом распылителе дробление происходит при выходе распыливаемой среды из сопла. Недостаток данного способа - однократное импульсное рапыливание жидкости.

Наиболее близким к предлагаемому изобретению по технической сущности является способ распыливания топлива, описанный в работе «Результаты исследований распыливания водоугольного топлива пневмомеханическими форсунками» // Ю.А. Сенчурова, В.И. Мурко, В.И. Федяев, Д.А. Дзюба, Е.М. Пузырев / Энергетика (способ-прототип), и устройство для его реализации - форсунка АМГ-ВУТ-3750-45, изготовитель НПП «Внедрение», г. Казань (устройство-прототип).

В способе-прототипе распыливание топлива осуществляется за счет газодинамического воздействия распыливающего агента (воздух, пар и т.п.) в области фрагментации на струю топлива, практически в момент ее выхода из канала подачи топлива. Существенный недостаток данного способа - необходимость создания значительной разницы скоростей между воздействующим потоком и топливом. Кроме того, распыление топлива в камере сгорания (реакторе) сложной геометрии может приводить к неконтролируемому оседанию топлива на стенки камеры и, как следствие, неконтролируемому изменению фазового и химического состава топливной смеси в камере сгорания (реакторе).

Предложенный способ-прототип осуществляют на устройстве-прототипе, содержащем корпус и аэромеханическую головку. В корпусе выполнен центральный канал подачи топлива и боковые каналы подачи распыливающего воздуха. В аэромеханической головке выполнен центральный канал подачи топлива и боковые профилированные каналы подачи воздуха. В выходном сечении центрального канала установлено расширяющее сопло - область фрагментации. Существенный недостаток устройства-прототипа - наличие в факеле распыла значительного числа крупных частиц с диаметром более 160 мкм (не менее 47%), что может приводить (особенно в случае использования суспензионных топлив) к увеличению времени горения, неконтролируемому оседанию топлива на стенки камеры и, как следствие, неконтролируемому изменению фазового и химического состава топливной смеси в камере сгорания (реакторе) сложной конфигурации.

Раскрытие изобретения

Задачей изобретения является создание такого способа распыливания жидкости или среды на ее основе (эмульсии, суспензии и т.д.), который обеспечит получение факела со сверхтонким распылом.

Задачей изобретения является создание устройства для осуществления способа распыливания жидкости или среды на ее основе (эмульсии, суспензии и т.д.), которое обеспечит получение факела со сверхтонким распылом.

Решение поставленной задачи достигается предлагаемыми:

- способом, включающим подачу жидкости или среды на ее основе в область фрагментации, в котором поданная жидкость или среда на ее основе периодически подвергается воздействию сильной ударной волны с образованием факела со сверхтонким распылом;

Жидкость или среда на ее основе в область фрагментации подается непрерывно или импульсно любым известным способом.

- устройством, включающим форсунку подачи жидкости или среды на ее основе, в котором дополнительно содержится импульсный генератор ударных волн с секцией ударно-волновой фрагментации, причем форсунка подачи жидкости или среды на ее основе установлена в секции ударно-волновой фрагментации импульсного генератора ударных волн.

Краткое описание чертежей

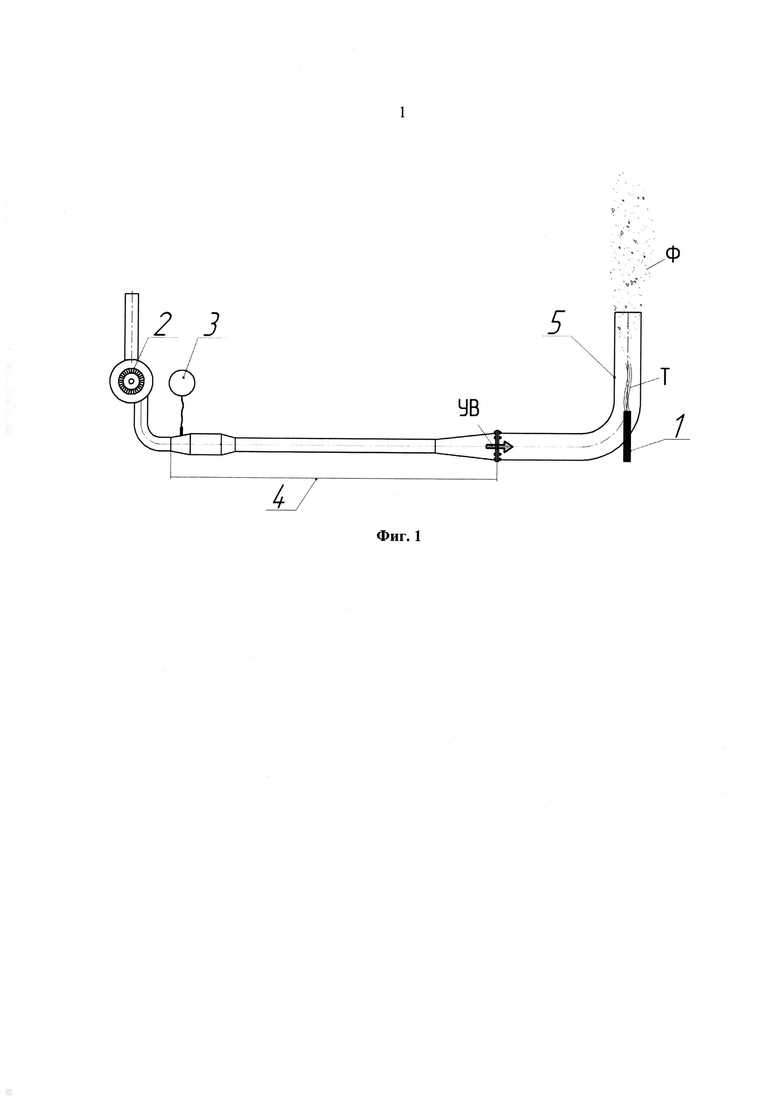

На фиг. 1 приведена схема устройства, в котором реализован заявляемый способ (Т - струя жидкости или среды на ее основе; УВ - ударная волна).

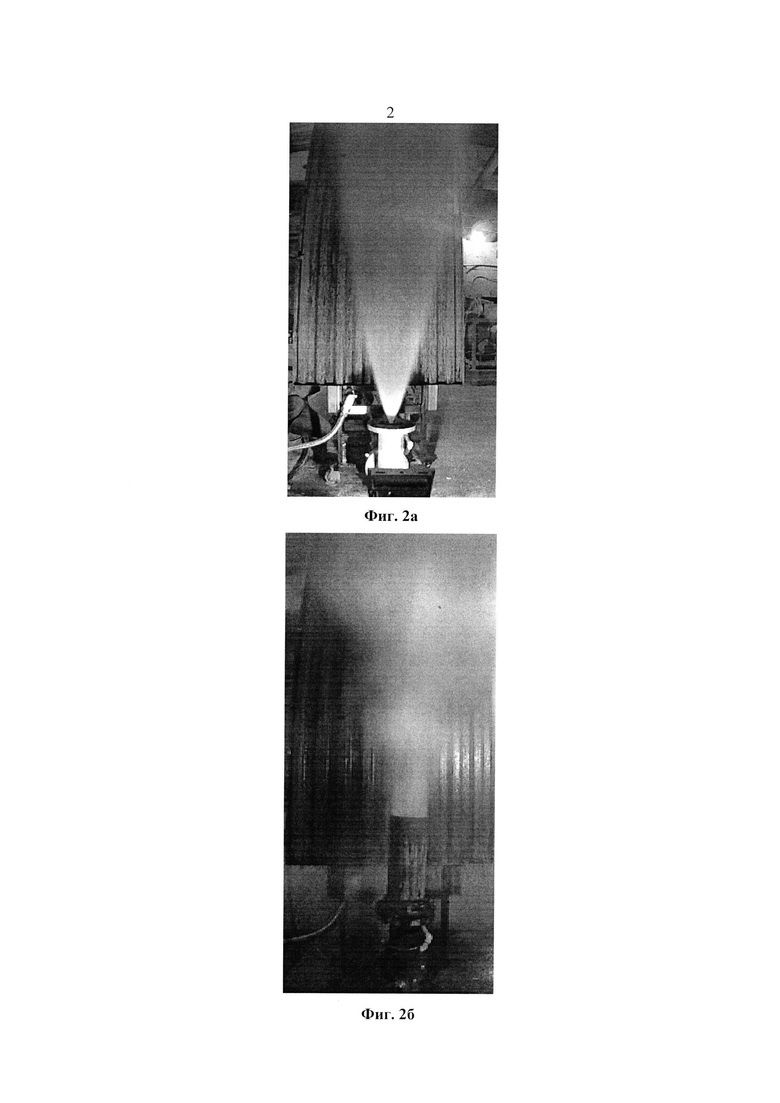

На фиг. 2а показана фотография факела водоугольной суспензии, истекающей из выходного сопла устройства-прототипа.

На фиг. 2б показана фотография факела водоугольной суспензии, истекающего из выходного сопла предлагаемого устройства.

Вариант осуществления изобретения

На фиг. 1 приведена схема устройства, в котором реализован заявляемый способ. Устройство включает форсунку подачи жидкости или среды на ее основе (1), системы подачи окислителя (2), топлива (3) и зажигания (не показана) для импульсного генератора ударных волн (4), секцию ударно-волновой фрагментации (5) и систему управления ( не показана).

Предлагаемое устройство работает следующим образом.

Распыливаемая жидкость или среда на ее основе непрерывно или

циклически подается при помощи форсунки подачи жидкости или среды на ее основе (1) в секцию ударно-волновой фрагментации (5). Импульсный генератор ударных волн (4), работающий, например, на принципе, изложенном в патенте WO/2015/099553 А1, Способ измельчения и плавления снежно-ледяной массы и устройство для его реализации Е01Н 5/10 (2006.01), опубликованном 02.07.2015, периодически генерирует сильные ударные волны. В случае непрерывной подачи жидкости или среды на ее основе через форсунку (1) длина секции ударно-волновой фрагментации и частота генерации ударных волн должны быть такими, чтобы обеспечить фрагментацию жидкости или среды на ее основе, поданной через форсунку за время между двумя последующими ударно-волновыми импульсами. В случае циклической подачи жидкости или среды на ее основе через форсунку (1) частота работы импульсного генератора ударных волн (4) и частота работы форсунки (1) синхронизируются, причем длина секции ударно-волновой фрагментации должна обеспечить фрагментацию всей порции жидкости или среды на ее основе, поданной в одном цикле. Ударная волна выходит в секцию ударно-волновой фрагментации (5), где воздействует на струю жидкости или среды на ее основе. В результате ударно-волнового воздействия происходит аэродинамическая фрагментация струи жидкости или среды на ее основе с образованием факела со сверхтонким распылом в выходном сечении секции ударно-волновой фрагментации (5).

Приводим пример осуществления изобретения на опытном образце предлагаемого устройства, оснащенного регистрирующей аппаратурой.

Устройство включает импульсный генератор ударных волн, секцию ударно-волновой фрагментации и форсунку подачи водоугольной суспензии, а также системы подачи воздуха и топлива для питания импульсного генератора ударных волн и систему управления. Импульсный генератор ударных волн состоит из камеры сгорания внутренним диаметром 80 мм и длиной 170 мм, к которой последовательно присоединены ускоритель пламени внутренним диаметром 50 мм и длиной 790 мм и детонационная труба внутренним диаметром 50 мм и длиной 660 мм. Камера сгорания содержит смесительное устройство с обратным клапаном, устройство для подачи топлива и две автомобильные свечи зажигания, и присоединяется к системе подачи воздуха. На выходе из детонационной трубы установлена секция ударно-волновой фрагментации, выполненная в виде трубы внутренним диаметров 100 мм, изогнутой под углом 90° по отношению к продольной оси детонационной трубы импульсного генератора ударных волн. В поворотной части секции ударно-волновой фрагментации установлена форсунка подачи водоугольной суспензии таким образом, что направление подачи распыливаемой водоугольной суспензии совпадает с осью выходного сечения секции ударно-волновой фрагментации. В качестве топлива для импульсного генератора ударных волн использовался сжиженный нефтяной газ (пропан-бутан), причем расходы воздуха и топлива выбирались такими, чтобы состав топливной смеси, заполняющей газодинамический тракт импульсного генератора ударных волн, был близок к стехиометрическому составу, а время подачи топлива задавали таким образом, чтобы обеспечить неполное заполнение детонационной трубы стехиометрической топливной смесью.

На фиг. 2а и 2б приведены фотографии факелов распыла, полученных с помощью устройства-прототипа - форсунки АМГ-ВУТ-3750-45 (фиг. 2а) и с помощью предлагаемого устройства (фиг. 2б) для случая ударно-волнового воздействия с частотой генерации ударных волн 10 Гц. В обоих случаях расход водоугольной суспензии составлял 1 л/с. В случае ударно-волновой фрагментации водоугольной суспензии струя выглядит как облако водяного пара, что свидетельствует о высоком качестве распыливания. Анализ дисперсности потока частиц распыливаемой суспензии следовым методом показал, что в факеле до 95% составляют частицы диаметром около 10-15 мкм (главным образом, частицы угля, входящие в состав суспензии). Дальнобойность струи распыливаемой суспензии оказалась сопоставимой с дальнобойностью струи при обычном распыливании (около 5 м). Угол раскрытия факела увеличился до ~90° (вместо 30-60°).

Таким образом, предложены способ и устройство для его реализации, обеспечивающие сверхтонкий распыл жидкости или среды на ее основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА К СЖИГАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807268C1 |

| СПОСОБ ОПРЕСНЕНИЯ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688764C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА (ВАРИАНТЫ) | 2013 |

|

RU2523816C1 |

| НИЗКОНАПОРНАЯ ФОРСУНКА И СПОСОБ РАСПЫЛА ТОПЛИВА | 2008 |

|

RU2372557C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 2009 |

|

RU2390386C1 |

| СПОСОБ УТИЛИЗАЦИИ ЖИДКИХ СМАЗОЧНЫХ ОТХОДОВ С ТВЕРДОТОПЛИВНЫМИ ВКЛЮЧЕНИЯМИ | 2006 |

|

RU2324860C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛИВАНИЯ ВЯЗКИХ ЖИДКОСТЕЙ | 2003 |

|

RU2230985C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ПОТОКА ЧАСТИЦ РАСПЫЛЕННОЙ ЖИДКОСТИ | 1994 |

|

RU2086958C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 2007 |

|

RU2346756C1 |

| ФОРСУНКА "ФАКЕЛ-ВУТ" ДЛЯ РАСПЫЛИВАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2011 |

|

RU2492390C2 |

Изобретение относится к способам распыливания жидкостей, а также эмульсий (например, водотопливных эмульсий) и суспензий (например, водоугольных суспензий), и т.п., в различных энергетических и технологических установках. Предложен способ сверхтонкого распыливания жидкостей и сред на их основе, включающий подачу жидкости или среды на ее основе в область фрагментации, в котором поданная жидкость или среда на ее основе периодически подвергается воздействию сильной ударной волны с образованием факела со сверхтонким распылом. Предложено устройство для осуществления способа сверхтонкого распыливания жидкости. Устройство включает форсунку подачи жидкости или среды на ее основе, импульсный генератор ударных волн с секцией ударно-волновой фрагментации, причем форсунка подачи жидкости или среды на ее основе установлена в секции ударно-волновой фрагментации импульсного генератора ударных волн. Изобретение обеспечивает сверхтонкое распыливание жидкости или среды на ее основе с размером фрагментов в факеле распыла 10-15 мкм. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ сверхтонкого распыливания жидкости, включающий подачу жидкости или среды на ее основе при помощи форсунки в область фрагментации, отличающийся тем, что поданная жидкость или среда на ее основе периодически подвергается воздействию сильной ударной волны с образованием факела со сверхтонким распылом.

2. Способ по п. 1, отличающийся тем, что жидкость или среда на ее основе подается в область фрагментации непрерывно или импульсно любым известным способом.

3. Устройство для осуществления способа сверхтонкого распыливания жидкости, включающее форсунку подачи жидкости или среды на ее основе, отличающееся тем, что устройство дополнительно содержит импульсный генератор ударных волн с секцией ударно-волновой фрагментации, причем форсунка подачи жидкости или среды на ее основе установлена в секции ударно-волновой фрагментации импульсного генератора ударных волн.

| Струйная форсунка | 1980 |

|

SU925413A1 |

| WO 2015099553 A1, 02.07.2015 | |||

| СПОСОБ ИМПУЛЬСНОГО РАСПЫЛЕНИЯ ЖИДКОСТИ ИЛИ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127622C1 |

| УСТРОЙСТВО ДЛЯ ТРАВЛЕНИЯ ЛИСТОВОГО МЕТАЛЛА | 1935 |

|

SU50221A1 |

| РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ РАСПЫЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ПНЕВМОМЕХАНИЧЕСКИМИ ФОРСУНКАМИ | |||

| СЕНЧУРОВА Ю.А., МУРКО В.И., ФЕДЯЕВ В.И., ДЗЮБА Д.А., ПУЗЫРЕВ Е.М | |||

| ИЗВЕСТИЯ ТОМСКОГО ПОЛИТЕХНИЧЕСКОГО УНИВЕРСИТЕТА | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Т | |||

| Способ обработки шкур | 1921 |

|

SU312A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| РАСПЫЛЕНИЕ ЖИДКОСТИ ПРИ ИМПУЛЬСНОМ ВОЗДЕЙСТВИИ СЖАТЫМ ВОЗДУХОМ | |||

| КОРОВИНА Н | |||

| В., КУДРЯШОВА О | |||

| Б., ВОРОЖЦОВ Б | |||

| И., ШРАГЕР Э | |||

| Р | |||

| ИЗВЕСТИЯ ТОМСКОГО ПОЛИТЕХНИЧЕСКОГО УНИВЕРСИТЕТА | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Ледорезный аппарат | 1921 |

|

SU322A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

2018-02-12—Публикация

2017-04-12—Подача